Шпоночный паз на валу – . .

alexxlab | 17.03.2017 | 0 | Вопросы и ответы

Шпоночный паз: размеры по ГОСТ

Как средство для передачи вращения шпонка используется повсеместно. На первый взгляд здесь нет ничего сложного: вырезал шпоночный паз, вставили, узел готов. Почему шпоночное соединение, несмотря на довольно устаревшую технологию, не потеряло своей актуальности?

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

- Шпоночные пазы уменьшают поперечную площадь вала, что отрицательно влияет на его прочностные характеристики. Особенно это имеет сильный эффект на пустотелых валах с отношением внутреннего и наружного радиусов 0,6. Изготовление шпоночных пазов в таких условиях является неприемлемым.

- Форма паза отличается резкими переходами, что служит причиной образования концентраторов напряжения. Все это заметно снижает устойчивость соединения к циклическим нагрузкам.

- Достаточно низкая технологичность.

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Виды шпонок

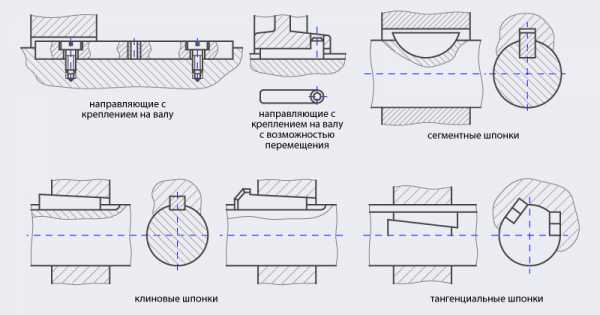

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

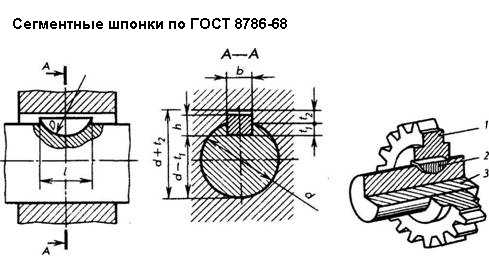

- Клиновые – используются на концевых установках и являются разновидностью забивных шпонок. Такое шпоночное соединение применяют при диаметре вала от 100 мм. В настоящее время встречаются крайне редко. Причина этого кроется в высокой вероятности перетяжки узла и смещении соосности ступицы и вала под воздействием одностороннего усилия. А также затрудненное извлечение шпонок.

- Призматические. Размеры паза регулируются ГОСТ 23360-78. Они наиболее востребованы в промышленности из-за оптимального соотношения прочности и технологичности. Существует две их разновидности: врезные и закладные. Врезные шпонки устанавливаются с натягом, а закладные с небольшим зазором.

- Направляющие шпонки. От призматических их отличает наличие отверстий под крепеж на валу. Помимо передачи вращения они служат элементом для направления деталей.

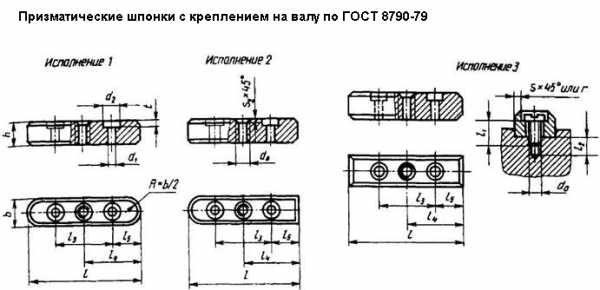

- Сегментные шпонки выделяются среди остальных повышенной технологичностью вырезания пазов. Пазы изготавливают с помощью дисковых фрез, что обеспечивает им большее значение точности и производительности. Крепеж шпонок на валах также отличается более высокой устойчивостью из-за более глубокого врезания в их поверхность. Однако одновременно все эти достоинства являются причиной существенного ослабления вала. Это обстоятельство наряду с небольшой длиной паза приводит к появлению повышенных напряжений, которые и ограничивают использование шпонок малонагруженными изделиями.

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Материал

Для шпонок наиболее подходят стали с содержанием углерода свыше 0,4%. Именно такой состав обеспечивает необходимое значение износостойкости, прочности и твердости. Сюда относятся конструкционные стали марок 45 и 50, а также сталь обыкновенного качества Ст.6.

Применение более дорогих аналогов стальных сплавов не имеет смысла, поскольку повышенная жесткость шпонки увеличивает вероятности пазов валов и ступицы. Для улучшения условий передачи вращения куда выгодней воспользоваться другими более оптимальными.

Маркировка

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки

bх |

Шпоночный паз | Длина l

мм |

||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка

(D10) |

Вал (N9) | Втулка

(JS9) |

Вал и втулка (Р9) | Ном.. | Ном. | Пред.

откл. |

не более | не менее | ||||

| Cв.12 до 17

» 17 » 22 |

5×5

6×6 |

+0,030 | +0,078 +0,030 | 0

-0,030 |

±0,015 | -0,012

-0,042 |

3,0

3,5 |

+0,1

0 |

2,3

2,8 |

+0,1

0 |

0,25

0,25 |

0,16

0,16 |

10-56

14-70 |

| Св. 22 до 30

» 30 » 38 |

8×7 | +0,036 | +0,098

+0,040 |

0

-0,036 |

±0,018 | -0,015

-0,051 |

4,0

5,0 |

+0,2

0 |

3,3

3,3 |

+0,2

0 |

0,25

0,4 |

0,16

0,25 |

18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44

» 44 » 50 » 50 » 58 » 58 » 65 |

12×8 | +0,043 | +0,120

+0,050 |

0

-0,043 |

±0,021 | -0,018

-0,061 |

5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75

» 75 » 85 » 85 » 95 |

20×12 | +0,052 | +0,149

+0,065 |

0

-0,052 |

±0,026 | -0,022

-0,074 |

7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 |

+0,1 0 |

| Св. 6 до 18 | 0 -0,2 |

+0,2 0 |

| Св. 18 до 50 | 0 -0,3 |

+0,3 0 |

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | 36 | 160 | М5×12 | ||||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4

Св. 4 » 5 |

От 3 до 4

Св. 4 » 6 |

1×1,4×4

1,5×2,6×7 |

1,0

1,5 |

1,0

2,0 |

+0,1 0 | 0,6

0,8 |

+0,1

0 |

0,08 | 0,16 |

| Св. 5 » 6

» 6 » 7 |

Св. 6 » 8

» 8 » 10 |

2×2,6×7

2×3,7×10 |

2,0 | 1,8

2,9 |

1,0

1,0 |

||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10

» 10 » 12 |

Св. 12 до 15

» 15 » 18 |

3×5×13 3×6,5×16 | 3,0 | 3,8

5,3 |

+0,2 0 | 1,4

1,4 |

|||

| Св. 12 до 14

» 14 » 16 |

Св. 18 до 20

» 20 » 22 |

4×6,5×16

4×7,5×19 |

4,0 | 5,0

6,0 |

1,8

1,8 |

0,16 | 0,25 | ||

| Св. 16 до 18

» 18 » 20 |

Св. 22 до 25

» 25 » 28 |

5×6,5×16 5×7,5×19 | 5,0 | 4,5

5,5 |

2,3

2,3 |

||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3

0 |

2,3 | ||||

| Св. 22 до 25

» 25 » 28 |

Св. 32 до 36

» 36 » 40 |

6×9×22 6×10×25 | 6,0 | 6,5

7,5 |

2,8

2,8 |

||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2

0 |

0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

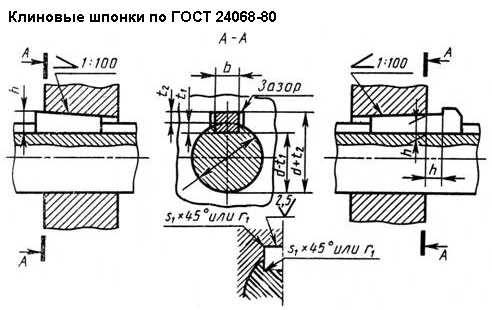

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 |

80 |

||

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 |

0,5 | +0,1 0 |

0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 |

2,4 | +0,2 0 |

||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 |

7,1 | +0,3 0 |

0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

Оцените статью:

Рейтинг: 0/5 – 0 голосов

prompriem.ru

Шпонка. Шпоночный паз. | МеханикИнфо

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения. 4.39/5 (87.88%) проголосовало 33

Шпоночный материал предназначен для передачи крутящего момента с одной детали на другую. Препятствует вращению одной детали относительно другой. В зависимости от диаметра вала, на которые подгоняется шпонка, будет меняться её ширина и высота, а на валу – глубина шпоночного паза.

Шпоночные пазы на валу делают на фрезерном станке, а на другой детали, которая садится на вал (зубчатое колесо, втулка, полумуфта, муфта и т.д.) на долбежном станке (смотрите видео). Также возможно изготовление шпоночного паза на токарном станке (смотрите видео).

Существует несколько видов шпонок: призматические, клиновые, сегментные, цилиндрические и тангенциальные. Они могут быть как открытого, так и закрытого типа. Все они изготавливаются согласно стандартам ГОСТ, которые устанавливают размеры и предельные отклонение шпоночных пазов и шпонок:

ГОСТ 24071-97 – сегментные шпоночные пазы и шпонки;

ГОСТ 24068-80 – клиновые шпоночные пазы и шпонки;

ГОСТ 23360-78 – призматические шпоночные пазы и шпонки;

ГОСТ 10748-79 – призматические высокие шпоночные пазы и шпонки;

ГОСТ 24069-80 – тангенциальные нормальные шпоночные пазы и шпонки;

ГОСТ 12207-79 – цилиндрические шпоночные пазы и шпонки;

ГОСТ 8790-79 – призматические шпоночные пазы и шпонки с креплением на валу.

Материалом для шпонок могут служить различные сорта стали, чаще всего это углеродистые стали (Ст45, Ст60). Одним из главных условий, предъявляемых к шпонкам, является симметричность всех её боковых стенок, а также недопустима подгонка шпонки с заусеницами и забоинами.

Одним из главных плюсов шпонки является простота конструкции, надёжность и небольшая стоимость. Сборка такого рода соединения не занимает много времени.

Ниже вы можете ознакомится с таблицами размеров и предельных отклонение шпоночных пазов и шпонок.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

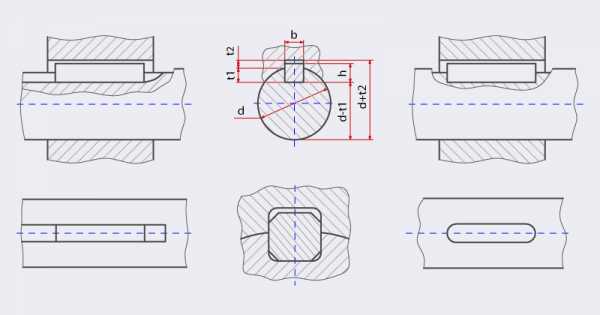

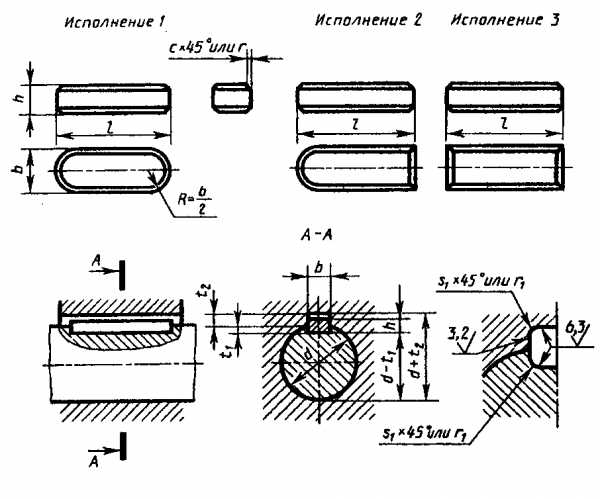

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 0 | 2,3 2,8 | +0,1 0 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 0 | 3,3 3,3 | +0,2 0 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 | ||||||||||

.

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

.

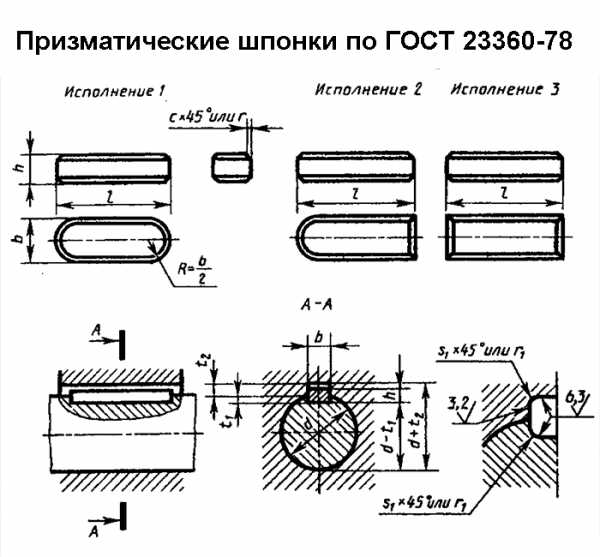

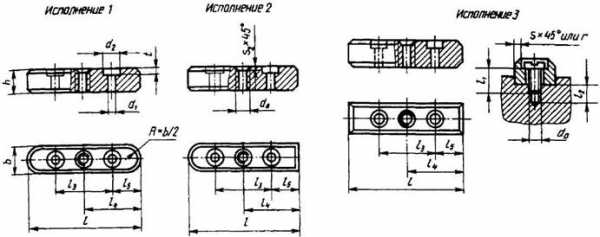

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

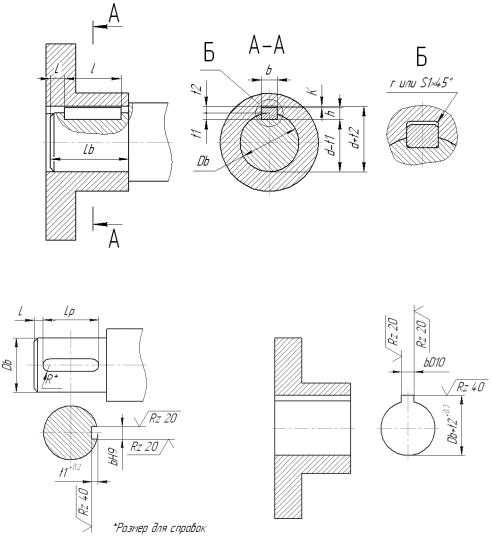

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h24) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 | |||||

.

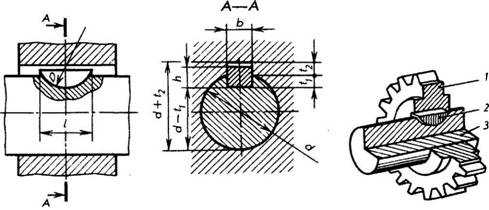

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 0 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 0 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 0 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 | ||||

.

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h21) | Радиус закругления r или фаска s1 x 45° | Длина l (h24) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 | ||

.

Продолжение.

.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 | ||||

ОФОРМИТЬ ЗАКАЗ

mechanicinfo.ru

6.4. Шпоночные пазы

шлифовального круга со стандартными параметрами (рис. 6.18). Аналогичным образом постройте такую же канавку с противоположного торца вала.

6.4.1. Общие сведения

Шпоночное соединение — одно из распространенных средств передачи крутящего момента от вала втулке. Эти соединения применяют в тех случаях, когда нет особых требований к точности центрирования соединяемых деталей. Шпоночные соединения могут обеспечивать как неподвижное, так и подвижное вдоль оси соединение.

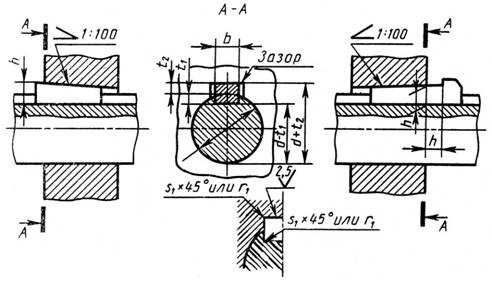

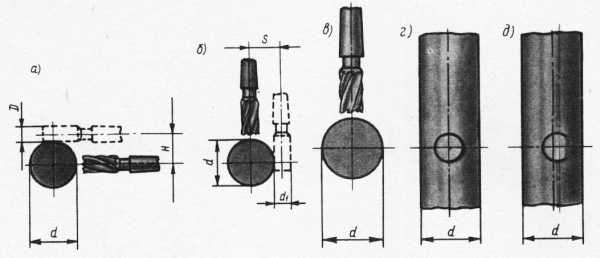

По форме шпонки разделяются на призматические, клиновые, сегментные и тангенциальные. Чаще других используются призматические шпонки с закругленными торцами, так называемого исполнения 1 по ГОСТу 23360-78(рис. 6.19, а).

На валу изготавливается паз длиной, равной длине шпонки (рис. 6.19, б). Для облегчения сборочных операций допускается изготавливать длину шпоночного паза на 0,5—1,0мм больше длины шпонки. Шпоночные пазы не доводят до торца вала на расстояние L = 3…5 мм при диаметре вала Db ≤ 30 мм и L = 5…7 мм при Db > 30 мм. При наличии на ступенчатом валу нескольких шпоночных пазов их рекомендуется располагать в разных плоскостях.

Во втулке продалбливают (как правило, на всю длину втулки) шпоночную канавку (рис. 6.19, в).

Шпонка вставляется в паз на валу (рис. 6.19, г). Затем втулка надевается на вал таким образом, чтобы выступающая часть шпонки вошла в шпоночную канавку (рис. 6.19, д). Глубина канавки должна обеспечивать зазор К между поверхностью шпонки и канавкой (рис. 6.20).

Поперечные размеры шпонки b×h увязаны с размером диаметра Db вала. В справочных таблицах ГОСТа 23360-78определены диапазоны диаметров (свыше Dmin до Dmax) вала, для которых установлены соответствующие сечения шпонок. Длина шпонок l также стандартизована. При работе сКОМПАС-библиотекойнет необходимости в разыскивании этой информации в справочной литературе — все данные для построения имеются в диалоговых окнах библиотеки.

При изображении шпонок на сборочных чертежах они показываются не рассеченными на продольных разрезах и рассеченными — на поперечных разрезах.

Трехмерные библиотеки | 315 |

Рис. 6.19. Элементы шпоночного соединения:

а— призматическая шпонка с закругленными торцами;

б— шпоночный паз на валу; в — шпоночная канавка во втулке;

г— шпонка, вставленная в паз на валу;

д— шпоночное соединение в сборе (втулка показана с вырезом четверти)

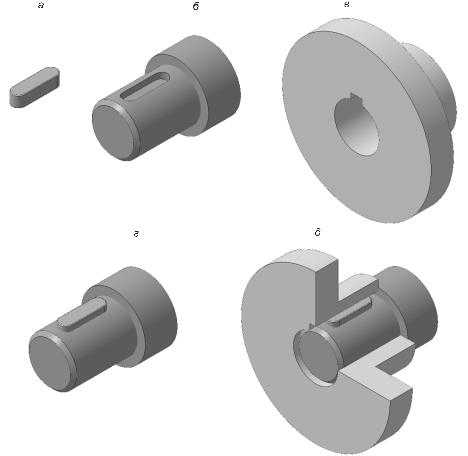

На чертежах деталей с призматическими шпонками размеры шпоночного паза на валу проставляют обычно как на рис. 6.21, а, а шпоночной канавки во втулке — как на рис. 6.21, б.

При этом обязательными считаются следующие размеры:

длина Lp шпоночного паза;

ширина b шпоночного паза вала и втулки;

глубина пазов: на валу — размер t1 и во втулке — размер Db + t2;

диаметры Db вала и отверстия втулки.

Рис. 6.20. Параметры шпоночного соединения

Рис. 6.21. Простановка размеров на элементах шпоночного соединения: а — на валу; б — во втулке

Кроме того, допускается наносить в качестве справочного размера радиус закругления шпоночного паза, для облегчения выбора параметров фрезы. Радиус r сопряжения дна шпоночного паза с боковыми гранями указывают только для ответственных шпоночных соединений.

Трехмерные библиотеки | 317 |

6.4.2. Пример 24. Моделирование шпоночного паза под призматическую шпонку

Выполните моделирование шпоночного паза под призматическую шпонку

вцентральной части вала из предыдущего раздела (см. рис. 6.18).

1.Откройте файл с моделью вала.

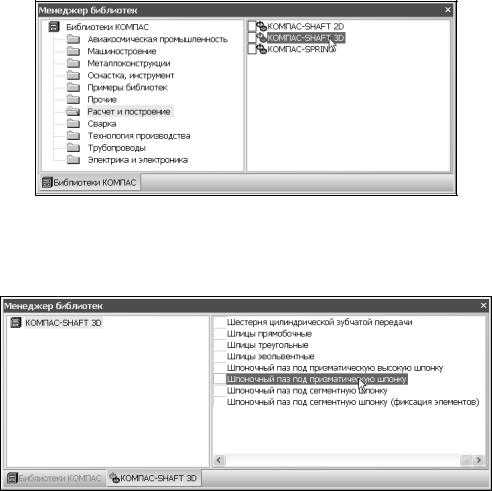

2.Кнопкой Менеджер библиотек на Стандартной панели вызовите диалоговое окно КОМПАС-библиотек.Раскройте раздел Расчет и построение и в правой части окна дважды щелкните на пунктеКОМПАС-SHAFT3D (рис. 6.22).

Рис. 6.22. Подключение библиотеки КОМПАС-SHAFT3D

3.Раскроется библиотека КОМПАС-SHAFT3D (рис. 6.23). При помощи прокрутки найдите пункт Шпоночный паз под призматическую шпонку

и также двойным щелчком активизируйте его.

Рис. 6.23. Вызов команды Шпоночный паз под призматическую шпонку

4.В окне документа щелчком мыши укажите на цилиндрическую поверхность в центральной части вала, на которой должен быть построен шпоночный паз. Эта поверхность выделится аквамариновым цветом (рис. 6.24).

Рис. 6.24. Выделенная цилиндрическая поверхность для построения шпоночного паза

5.В диалоговом окне Сообщение библиотеки проследите, чтобы был установлен переключатель Внешняя, и нажмите кнопку OK (рис. 6.25).

Рис. 6.25. Диалоговое окно Сообщение библиотеки

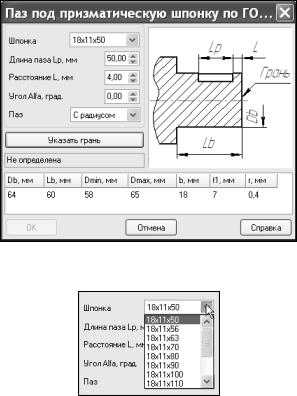

6.После этого появится диалоговое окно Паз под призматическую шпонку по ГОСТ 23360-78(рис. 6.26). Диаметр Db и длину Lb цилиндрической поверхности система определит автоматически. Эти данные будут отражены в таблице в нижней части окна. В этой же таблице помещается справочная информация: минимальный Dmin и максимальный Dmax диаметры вала стандартизованного диапазона, ширина b и глубина t1 шпоночного паза, радиус r сопряжения дна шпоночного паза с боковыми гранями (или фаска S1 ×45°).

7.В левой верхней части диалогового окна в поле списка Шпонка появится обозначение шпонки 18×11×50 (b×h×l в мм), предложенной системой. При этом сечение шпонки 18×11 автоматически выбрано в зависимости от

Трехмерные библиотеки | 319 |

диапазона Dmin—Dmax,в который попал диаметр вала Db. Если необходимо выбрать другую длину шпонки l, раскройте список Шпонка и укажите нужный типоразмер (рис. 6.27). В нашем случае длина шпонки 50 мм является приемлемой.

Рис. 6.26. Диалоговое окно Паз под призматическую шпонку по ГОСТ 23360-78

Рис. 6.27. Раскрытый список Шпонка диалогового окна Паз под призматическую шпонку по ГОСТ 23360-78

8.Длина шпоночного паза Lp должна быть равна длине шпонки l. Поле Длина паза Lp, мм оставьте без изменений. В поле Расстояние L, мм установите расстояние L от базовой грани 5 мм, а в поле Угол Alfa, град. — угол поворота паза относительно вертикальной оси 180°. Нажмите кнопку Указать грань (на время диалоговое окно свернется). В окне документа укажите базовую грань, относительно которой будет построен шпоночный паз — эта грань выделится зеленым цветом (рис. 6.28).

9.Диалоговое окно снова возникнет на экране, и в поле указанных граней появится надпись Грань 1. Нажмите кнопку OK. Система построит шпоночный паз с заданными параметрами (рис. 6.29).

studfiles.net

| Шпонка – деталь, устанавливаемая в разъем двух соединяемых деталей и препятствующая их взаимному перемещению. Применяется чаще всего для передачи вращающего момента. По характеру работы различают ненапряженные (призматические и сегментные) и напряженные (клиновые и тангенциальные) шпонки, а также неподвижные и подвижные шпоночные соединения.  Призматические шпонки бывают нескольких видов и конструкций, но в общем и целом, их можно разделить на следующие типы:

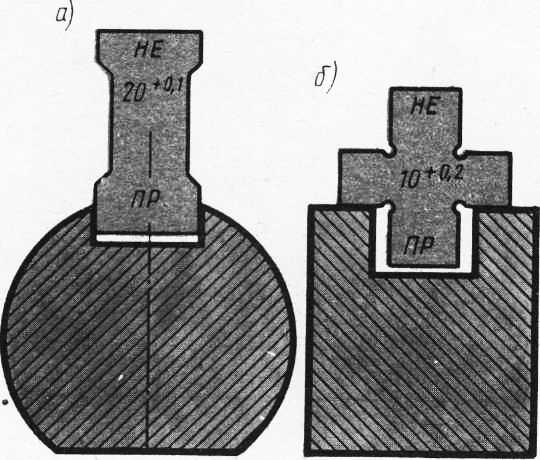

Для обеспечения посадок призматических шпонок предусмотрены поля допусков: на ширину паза вала – Н9, N9 и Р9; на ширину паза втулок – D10, Js9 и Р9; на высоту шпонки 2-6 мм – h9 и свыше 6 мм – h21; на длину шпонки h24 и на длину паза – h25. Сегментные шпонки по ГОСТ 24071-80 применяют при необходимости частого демонтажа узла. Клиновые шпонки по ГОСТ 24068-80 представляют собой самотормозящийся клин с уклоном 1 : 100; они крепят ступицу также и в осевом направлении, из-за возникающих при эксплуатации перекосов эти шпонки применяют только для тихоходных, неответственных деталей. Тангенциальные шпонки по применяют при значительных динамических нагрузках. Возможные дефекты шпоночных соединений и способы ремонта последних приведены в таблице: Технические требования к шпоночным соединениям предусматривают:

При сборке соединений с клиновой шпонкой готовят нужную шпонку; смазывают шпонку и пазы вала и ступицы машинным маслом; ступицу надевают на вал, пазы их совмещают; шпонку вводят в паз и ударом по широкой торцовой части или головке заклинивают, при этом головка шпонки не должна доходить до ступицы, что гарантирует наличие натяга в соединении; при наличии зазора (проверяется щупом с обеих сторон ступицы), который образуется при несовпадении уклонов шпонки и ступицы, соединение разбирают и соприкасающиеся поверхности пригоняют. Дефекты шпоночных соединений и способы ремонта

Смотрите также: | ||||||

www.webrarium.ru

6.2.1 Шпоночные пазы на валах и выбор шпонок

На валах в местах крепления деталей, передающих крутящий момент, выполняют шпоночный паз, размеры которого, а также размеры шпонок, стандартизированы (таблица 6.1). (По технологическим требованиям рекомендуется для разных ступеней одного и того же вала назначать одинаковые шпонки по сечению и длине исходя из ступени меньшего диаметра, имеющего шпоночный паз).

Длину шпонки назначают на 5–10 мм меньше длины ступицы из ряда стандартных значений (ГОСТ 23360-78): 10, 12, 14, 16, 18, 20, 25, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100.

В условном обозначении шпонки указывается ее ширина b, высотаhи длинаl, например: шпонка 12840 ГОСТ 23360-78.

Выбранную шпонку проверяют на смятие:

см= 2T / [d(h–t1)lр][см],

где Т– передаваемый крутящий момент, Н∙м;d– диаметр вала, м;h– высота шпонки, м;t1– глубина паза вала, м;lр– длина шпонки (при плоских торцахlр=l), м; [см] – допускаемое напряжение смятия, принимаемое при стальной ступице – 100–120, а при чугунной – 50–60 МПа.

Если напряжение смятия получается значительно ниже допускаемого, целесообразно взять шпонку меньшего сечения и повторить расчет; если больше, то необходимо ставить симметрично две шпонки или применять шлицевые соединения.

Таблица 6.1 – Основные размеры сечений призматических шпонок и пазов (ГОСТ 23360-78)

Диаметр вала d,мм | Глубина паза, мм | Сечение шпонки, мм | |||||

вала t1 | втулки t2 | b | h | ||||

Свыше | 17 | до | 22 | 3,5 | 2,8 | 6 | 6 |

“ | 22 | “ | 30 | 4 | 3,3 | 8 | 7 |

“ | 30 | “ | 38 | 5 | 3,3 | 10 | 8 |

“ | 38 | “ | 44 | 5 | 3,3 | 12 | 8 |

“ | 44 | “ | 50 | 5,5 | 3,8 | 14 | 9 |

“ | 50 | “ | 58 | 6 | 4,3 | 16 | 10 |

“ | 58 | “ | 65 | 7 | 4,4 | 18 | 11 |

“ | 65 | “ | 75 | 7,5 | 4,9 | 20 | 12 |

“ | 75 | “ | 85 | 9 | 5,4 | 22 | 14 |

“ | 85 | “ | 95 | 9 | 5,4 | 25 | 14 |

“ | 95 | “ | 100 | 10 | 6,4 | 28 | 16 |

6.2.2 Ступеньки на валах для посадки зубчатых колес и подшипников

Для свободного перемещения колеса до места посадки на валу делается ступенька в сторону уменьшения диаметра на 0,5–1,5 мм. При этом ступенька выполняется не за пределами насаженной шестерни (рисунок 6.3, а), а под ней (рисунок 6.3,б) за 1–3 мм до ее края с тем, чтобы распорная втулка, фиксирующая шестерню с другой стороны, упиралась в шестерню (см. рисунки 6.1,а; 6.3,б), а не в ступеньку (см. рисунок 6.3,а).

а)

б)

Рисунок 6.3 – Конструирование ступенек на валах в месте посадки зубчатых колес

При посадке подшипников внутреннее и наружное кольца упираются в буртики соответственно на валу и в корпусе. Для обеспечения надежного прилегания кольца к опорной поверхности буртика вала или корпуса необходимо, чтобы радиус закругления (галтели) буртика вала или корпуса у посадочных мест был меньше, чем радиус фаски соответствующего кольца подшипника [31, с. 274]. Высота hбуртиков, радиусы закругленийr1на валу и в корпусе в зависимости от радиуса фасок колецrподшипника приведены в таблице 6.2 [22, ч. 2, с. 125; 28, т. 2, с. 168–175]. Диаметр буртика (заплечика)dnдля упора подшипникаdn [18, с. 45]

dn =dn + 3r,

где r– координата фаски подшипника.

Таблица 6.2 – Радиусы фасок колец r подшипника, галтелей вала или корпуса r1 и высота буртиков h,мм

Радиус фаски подшипника rном | 0,5 | 0,8 | 1,0 | 1,2 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 |

Радиус галтели r1 наиб | 0,3 | 0,5 | 0,6 | 0,8 | 1 | 1 | 1,5 | 2,0 | 2,0 | 2,5 | 3,0 |

Высота буртика h | 1 | 2 | 2,5 | 3 | 3 | 3,5 | 4,5 | 5 | 6 | 7 | 9 |

В ответственных узлах (например, оси железнодорожных скатов), где концентрация напряжений в местах изменения сечений должна быть сведена к минимуму, упор торца кольца подшипника осуществляется через специальную упорную шайбу, при наличии которой переход сечений вала может быть выполнен по пологому конусу (рисунок 6.4, а) или в виде комбинированной галтели (рисунок 6.4,б), рекомендуемые размеры которой определяют по формулам [31, с. 275].

При достаточном запасе прочности вала или стенок корпуса, когда концентрация напряжений в местах изменения сечения не является опасной, вместо радиусных закруглений можно применять проточки (рисунок 6.4, в,г) [31, с. 274].

studfiles.net

Выполнение шпоночного паза на валу.

Чертеж вала.

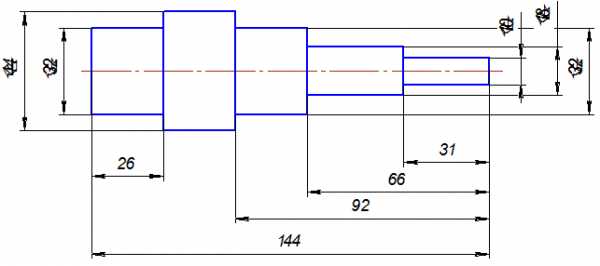

Рис 1.

При простановке размеров цилиндрических поверхностей следует иметь в виду технологию изготовления.

Необходимо напомнить, что в технике все размеры ставятся в мм.

Изначально берется пруток диаметра 44мм (Рис.1) (если не требуется дополнительная обработка этой поверхности, в противном случае заготовка должна быть большего диаметра, чтобы иметь припуск на дальнейшую обработку) и обрезается по габариту 144мм. Размеры диаметр 44мм и линейный размер 144мм являются габаритами детали (максимальные размеры детали по длине, высоте и ширине).

На чертеже вал должен располагаться так, как он располагается на токарном станке, на котором обрабатываются большинство поверхностей детали «Вал», т.е. ось вращения вала должна быть параллельна основной надписи чертежа, располагаемой внизу формата. При этом сторона наиболее длительной обработки должна располагаться с правой стороны (количество ступенек до максимального диаметра справа должно быть больше, чем слева (если не рассматривать другие элементы вала). Деталь на токарном станке может быть закреплена по диаметру 44мм и производится обработка справа налево диаметра 32 на длину 92 (надо учитывать что обработка начинается с больших диаметров – меньше снимается толщина стружки, меньше нагрузка на резец). Затем производится обработка диаметра 18 на длину 66, а потом диаметра 10 на длину 31. После чего деталь на токарном станке переворачивается и производится обработка диаметра 32 на длину 26. Длина цилиндра диаметром 44 не указана, так как по закону расстановки размеров размерная цепь должна быть не замкнута.

Выполнение шпоночного паза на валу.

На диаметре 18 располагается шпоночный паз.

- Чтобы показать расположение шпоночного паза необходимо выполнить на валу местный разрез (рис.2) (отделяется сплошной волнистой линией и штрихуется (кроме шпоночного паза)). Ставим размер расположения 5 и длину шпоночного паза. При этом длина шпоночного паза выбирается из ряда длин шпонок (см. стр.61 [1]). Для диаметра 18мм (на котором располагается шпоночный паз) согласно таблице 6.1 длина шпонки (а соответственно и длина шпоночного паза) может составлять от 14 до 70 мм. Из этого диапазона для нашей длины цилиндра под ступицу 35 выбираем значение, составляющее порядка 80% от длины 35.

- Если радиусы закруглений в данной части шпоночного паза не будут соответствовать стандарту, то шпонка не сядет до конца, что сделает невозможным сборку. По этой причине необходимо выполнить сечение вала, приблизительно по середине шпоночного паза. (Сечение – это мысленное рассечение предмета плоскостью, при этом в сечении показывается только что расположено в секущей плоскости). Для этого проводим штрихпунктирную линию и на ее продолжении изображаем сечение (это можно сделать, так как сечение симметричное). Сечение можно было расположить снизу от главного изображения. Обращаем внимание, что сверху на шпоночном пазу на сечении сплошная толстая линия отсутствует. Открываем таблицу и для призматических шпонок 6.1 (стр.61 [1]). В зависимости от диаметра вала (18мм) определяем ширину шпоночного паза, соответствующего ширине шпонки b = 6мм и глубину шпоночного паза вала =3.5мм и радиус закругления шпоночного паза R0.25мм (радиус выбрали из диапазона от 0.16 до 0.25 мм). На боковую поверхность шпоночного паза ставим шероховатость Ra1.6 мкм, а на донную – Ra3.2. Чтобы правильно показать глубину шпоночного паза доводим окружность тонкой линией до штрихпунктирной линии и от полученной точки пересечения и дна шпоночного паза выносим размер 3.5 мм.

- Выполняем местный вид сверху по стрелке А (местный вид –это изображение отдельного видимого места детали, может быть ограничен формой шпоночного паза). На местном виде А, расположенным на рис. под видом спереди, показываем радиус закругления R3* (ширина шпоночного паза деленная пополам. Так как этот размер считается, то он является справочным и снабжается знаком *. Над основной надписью в технических требованиях размещается надпись *Размер для справок. Заметим, что вид сверху на шпоночный паз, расположенный в проекционной связи с главным изображением, дополнительных обозначений не требует.

Похожие статьи:

poznayka.org

Фрезерование шпоночных пазов на валах

Фрезерование шпоночных пазов на валах

Категория:

Фрезерные работы

Фрезерование шпоночных пазов на валах

Шпоночные соединения весьма распространены в машиностроении. Они могут быть с призматическими, сегментными, клиновыми и другими сечениями шпонок. На рабочих чертежах вала должны быть проставлены размеры для вала с призматической шпонкой и для вала с сегментной шпонкой.

Шпоночные пазы делятся на сквозные, открытые (с выходом) и закрытые. Фрезерование шпоночных пазов является весьма ответственной операцией. От точности шпоночного паза зависит характер посадки на шпонку сопрягаемых с валом деталей. К обработанным фрезерованием шпоночным пазам предъявляются жесткие технические требования. Ширина шпоночного паза должна быть выполнена по 2-му или 3-му классу точности: по глубине шпоночный паз должен быть выполнен по 5-му классу точности; длина паза под шпонку — по 8-му классу точности. Невыполнение этих требований при фрезеровании шпоночных пазов влечет за собой трудоемкие пригоночные работы при сборке — припиливание шпонок или других сопрягаемых деталей.

Кроме указанных выше требований, в отношении точности к шпоночному пазу предъявляется также требование в отношении точности его расположения и шероховатости поверхности. Боковые грани шпоночного паза должны быть расположены симметрично относительно плоскости, проходящей через ось вала; шероховатость поверхности боковых стенок должна находиться в пределах 5-го класса шероховатости, а иногда и выше.

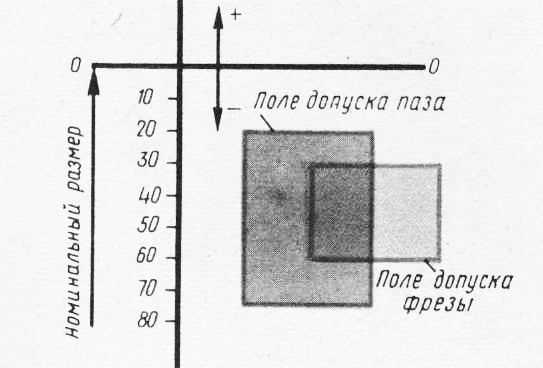

Сопоставляя допуски на фрезы с допусками на размер шпоночного паза, можно убедиться в трудности выполнения паза требуемой точности на станках, работающих мерным инструментом. Возьмем для примера паз шириной 12ПШ

Практика показывает, что для обработки шпоночного, паза, укладывающегося в поле допуска ПШ, приходится тщательно подбирать. фрезы и делать пробные проходы. В серийном и массовом производстве стремятся по возможности шпоночные соединения заменять шлицевыми.

Дисковые фрезы пазовые (СТ СЭВ 573—77) предназначаются для фрезерования неглубоких пазов. Они имеют зубья только на цилиндрической части.

Пазовые фрезы затылованные по ГОСТ 8543—71 предназначаются также для обработки пазов. Их затачивают только по передней поверхности. Достоинством этих фрез является то, что они не теряют размера по ширине после переточек. Они выпускаются диаметром от 50 до 100 мм,от 4 до 16 мм.

Шпоночные фрезы по ГОСТ 9140—78 применяются для фрезерования шпоночных пазов и изготовляются с цилиндрическим и коническим хвостовиком. Шпоночные фрезы имеют два режущих зуба с торцовыми режу

щими кромками, выполняющими основную работу резания. Режущие кромки фрезы направлены не наружу, как у сверла, а в тело инструмента. Такие фрезы могут работать с осевой подачей (как сверло) и с продольной подачей. Переточка фрез производится по торцовым зубьям, вследствие чего диаметр фрезы практически остается неизменным. Это очень важно для обработки пазов.

Фрезы с цилиндрическим хвостовиком изготовляют для диаметра от 2 до 20 мм, с коническим хвостовиком — от 16 до 40 мм. В настоящее время инструментальные заводы выпускают цельные твердосплавные шпоночные фрезы диаметром 3, 4, 6, 8 и 10 мм с углом наклона винтовой канавки 20° из сплава ВК8. Эти фрезы применяют главным образом при обработке закаленных сталей и труднообрабатываемых материалов. Применение этих фрез позволяет увеличить производительность труда в 2—3 раза и повысить класс шероховатости обработанной поверхности.

Фрезы для пазов под сегментные шпонки хвостовые по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 4—5 мм.

Фрезы для пазов под сегментные шпонки насадные по ГОСТ 6648—68* предназначаются для фрезерования всех пазов под сегментные шпонки диаметром 55—80 мм.

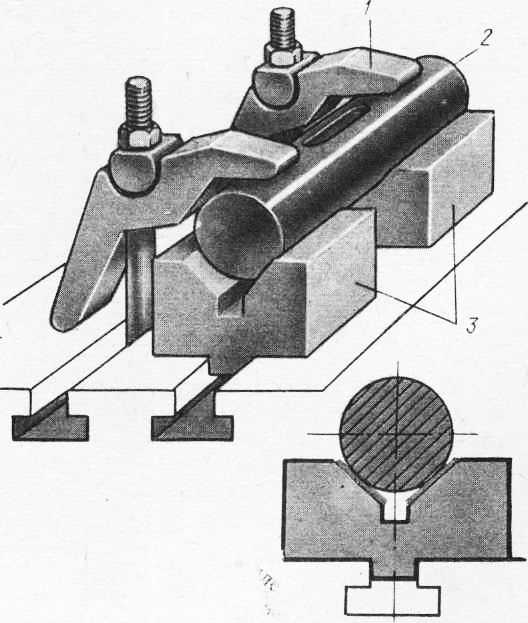

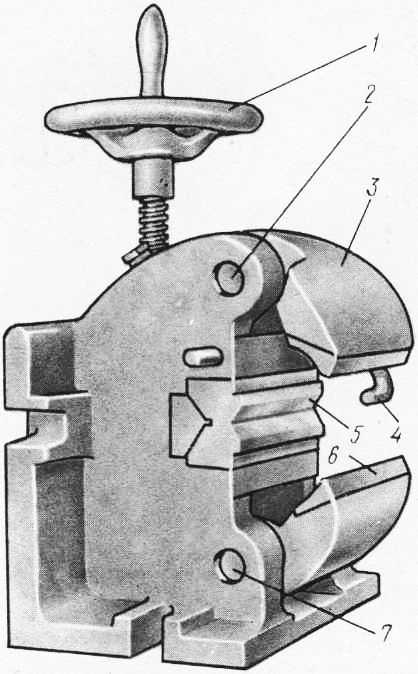

Закрепление заготовок. Заготовки валов для фрезерования в них шпоночных пазов и лысок удобно закреплять в призмах. Для коротких заготовок достаточно одной призмы. При большей длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается шипом в основании призмы, входящим в паз стола, как показано на рисунке справа. Валы закрепляют прихватами. Во избежание прогиба вала при закреплении необходимо следить, чтобы прихваты опирались на вал над призмами. Под прихваты следует положить тонкую медную или латунную прокладку, чтобы не повредить окончательно обработанной цилиндрической поверхности вала. На рис. 4 показаны тиски для закрепления валов. Тиски на столе можно закреплять либо в положении, показанном на рис., либо можно повернуть их на 90°. Поэтому они пригодны для закрепления валов как на горизонтально-, так и на вертикально-фрезерных станках. Вал устанавливается цилиндрической поверхностью на призму и при вращении маховичка зажимается губками, которые поворачиваются вокруг пальцев. Призму можно установить в тисках другой стороной закрепления вала большего диаметра. Упор служит для установки вала по длине.

Рис. 1. Вал со шпоночными пазами

Рис. 2. Схема расположения полей допусков шпоноч-ною паза и фрезы

Рис. 3. Закрепление вала на оизмах

Рис. 4. Тиски для закрепления валов

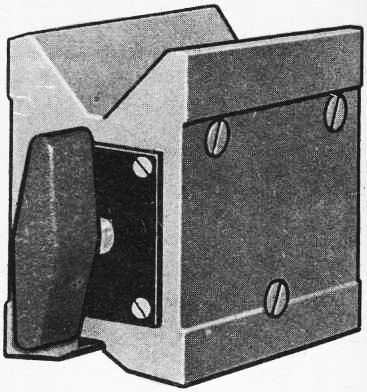

На рис. 5 показана магнитная призма с постоянным магнитом. Корпус призмы состоит из двух частей, между которыми размещен оксидно-бариевый магнит. Для закрепления валика достаточно повернуть рукоятку выключателя на 90°. Сила зажима вполне достаточна для фрезерования на валиках шпоночных пазов, лысок и т. д. Одновременно с закреплением детали призма притягивается к опорной поверхности стола станка.

Фрезерование сквозных шпоночных пазов. Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более. После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине.

На рис. 6 показана установка заготовки и фрезы при .фрезеровании сквозного шпоночного паза. При установке фрезы на оправку необходимо добиться, чтобы фреза имела минимальное биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

При правильно установленных тисках точность установит закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 7 пунктиром, и еще раз проверить размер S.

Рис. 5. Магнитная призма для закрепления валов

дить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

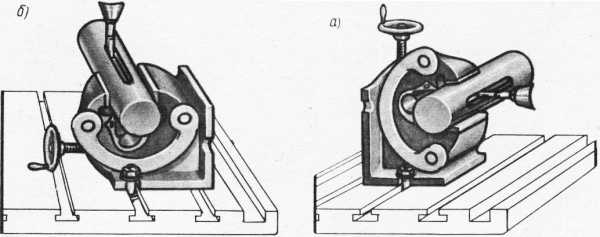

Фрезерование закрытых шпоночных пазов. Фрезерование закрытых шпоночных пазов можно производить на горизонтально-фрезерных станках. Для закрепления вала пользуются специальными самоцентрирующими тисками или призмами. Так как установка для фрезерования по рис. 9, а отличается от установки по рис. 9, б лишь расположением шпинделя, разберем только порядок фрезерования шпоночного паза на горизонтально-фрезерном станке.

Рис. 9. Фрезерование закрытых шпоночных пазов

Другой способ установки («по яблочку») шпоночной или концевой фрезы в диаметральной плоскости фрезы состоит в следующем. Вал устанавливают по возможности точно (на глаз) относительно фрезы и вращающуюся фрезу медленно приводят в соприкосновение с обрабатываемым валом до тех пор, пока на поверхности вала не появится едва заметный след фрезы. Если этот след получается в виде полного круга, то это означает, что фреза расположена в диаметральной плоскости вала. Если след имеет форму неполного круга, то необходимо сместить стол.

Установка на глубину паза. Обрабатываемый вал, диаметральная плоскость которого совпадает с осью фрезы, подводят до соприкосновения с фрезой. При этом положении стола отмечают показание лимба винта поперечной или вертикальной подачи, затем перемещают или поднимают стол на глубину резания В.

Закрытые шпоночные пазы, допускающие пригонку, фрезеруют одним из двух способов:

а) врезанием вручную на определенную глубину и продольной механической подаЧей, затем снова врезанием на ту же глубину и продольной подачей, но в другом направлении;

б) врезанием вручную на полную глубину паза и дальнейшей механической продольной подачей. Этот способ применяют при фрезеровании шпоночными фрезами диаметром свыше 12—14 мм.

Рис. 10. Схема установки концевой фрезы в диаме! ральной плоскости вала

Контроль ширины шпоночного паза следует производить калибром согласно допуску, указанному на чертеже.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

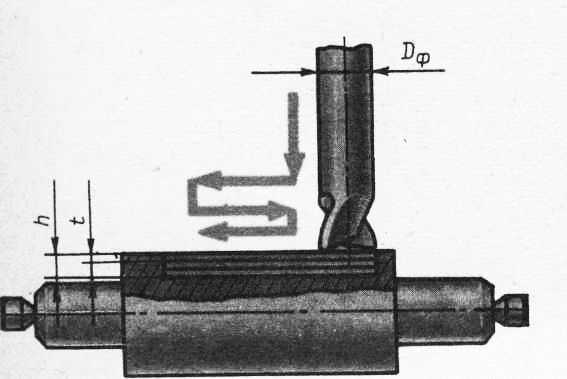

Фрезерование пазов сегментных шпонок осуществляют хвостовыми или насадными фрезами под сегментные шпонки, диаметр которых должен быть равен двойному радиусу канавки. Подача производится в вертикальном направлении, перпендикулярном оси вала (рис. 11).

Фрезерование валов на шпоночно-фрезерных станках. Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей, работающих двузубыми шпоночными фрезами. При этом способе фреза врезается на 0,2—0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину, как и в предыдущем случае, и фрезерует паз опять на всю длину, но в другом направлении. Отсюда и происходит название метода — «маятниковая подача».

Рис. 11. Фрезерование шпоночных пазов под сегментные шпонки

Рис. 12. Схема фрезерования шпоночных пазов способом «маятниковая подача»

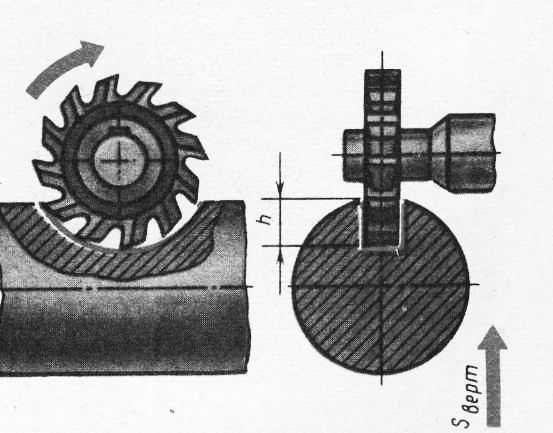

Рис. 13. Контроль размером паза калибрами

По окончании фрезерования шпиндель автоматически возвращается в исходное положение и выключается продольная подача фрезерной бабки. Этот метод является наиболее рациональным при изготовлении шпоночных валов в серийном и массовом производстве, так как дает точный паз, обеспечивающий взаимозаменяемость в шпоночном соединении. Кроме того, поскольку фреза работает торцовыми режущими кромками, она долговечнее, так как не изнашивается по периферии. Недостатком этого способа является значительно большая затрата времени по сравнению с фрезерованием за один-два прохода.

Фрезерование пазов на автоматизированных шпоночно-фрезерных станках немерным инструментом производится с осциллирующим (колебательным) движением инструмента. Регулируя размах осциллирования от нуля до требуемой величины, можно фрезеровать шпоночные пазы с требуемой точностью по ширине.

При фрезеровании с осциллированием ширина фрезы меньше ширины обрабатываемог о паза. Так, станок МА-57 предназначается для фрезерования открытых шпоночных пазов на валах электродвигателей дисковыми трехсторонними фрезами в автоматизированном производстве. Станок 6Д92 предназначен для фрезерования закрытых шпоночных пазов немерными концевыми фрезами. Требуемая ширина паза достигается за счет того, что фрезе придается осциллирующее движение в направлении, перпендикулярном продольной подаче. Станок может быть встроен в автоматическую линию.

Контроль размеров пазов и канавок. Контроль размеров пазов и канавок можно производить как штриховыми измерительными инструментами (штангенциркуль, штангенглуби-номер), так и калибрами. Измерение и отсчет размеров пазов с помощью универсальных инструментов не отличаются от измерений других линейных размеров (длина, ширина, толщина, диаметр). Ширину паза можно контролировать круглыми и листовыми предельными калибрами-пробками. На рис. 13, а показан контроль ширины паза, заданного размером 20+см мм. В этом случае проходная сторона калибра имеет размер 20,0 мм, а непроходная— 20,1 мм.

Симметричность расположения шпоночного паза относительно оси вала контролируется специальными шаблонами и приспособлениями.

Реклама:

Читать далее:

Фрезерование фасонных канавок, Т-образных пазов и пазов типа «ласточкин хвост»

Статьи по теме:

pereosnastka.ru