Штамповка и ковка металла – Ковка и штамповка

alexxlab | 25.02.2019 | 0 | Вопросы и ответы

Ковка и штамповка

Ковкойназывается обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка

Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжкедлина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка – операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

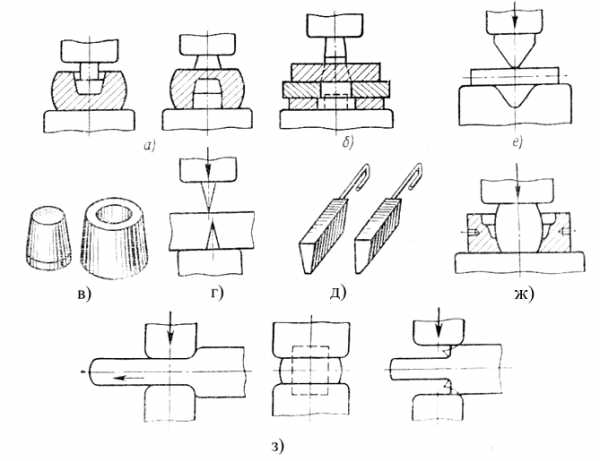

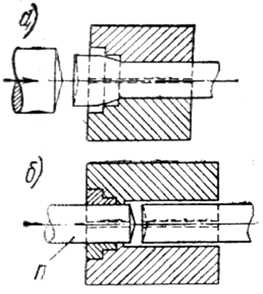

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление – (глухая прошивка). На рис.37приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты– машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы – машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Рис.38. Схемы операций ковки: а – двусторонняя прошивка, б-сквоз-

ная прошивка, в-прошивни, г-отрубка, д-топоры, е-гибка,

ж-штамповка в подкладных штампах, з-протяжка

Штамповка

Штамповкой называют ковку в стальных формах-штампах. Производительность штамповки в десятки раз больше, чем свободной ковки. Кроме того, при штамповке достигается значительно большая, чем при свободной ковке, точность размеров и чистота поверхности. Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление штампового инструмента оправдываются лишь при изготовлении большой партии деталей. Штамповка бывает горячей и холодной, объемной и листовой.

Горячая объемная штамповка(ковка в штампах). Если при свободной ковке металл, теснимый бойками сверху и снизу, может свободно течь в стороны, то при штамповке течение металла ограничивается поверхностями штампа, и заготовка принимает форму его фасонной полости (ручья).

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке. Горячая штамповка производится на молотах и ковочных машинах.

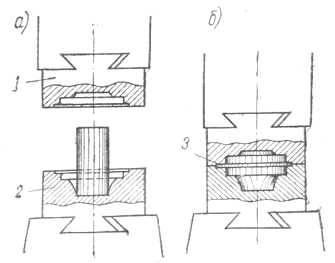

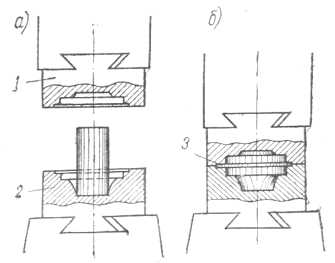

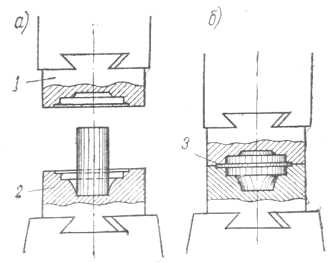

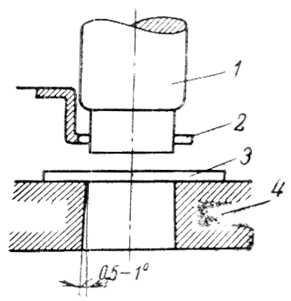

Штамповка на молотах– наиболее распространенный способ горячей штамповки. Штамп (рис.39,а)состоит из двух частей: верхней 1 и нижней 2. Нижняя часть крепится на штамподержателе, установленным на шаботе, а верхняя – в бабе; крепление каждой части штампа осуществляется клином и шпонкой. Места крепления выполняют в виде “ласточкиного хвоста”. Обе части имеют полости, составляющие ручей, который соответствует форме поковки.

Рис.39. Штамповка заготовок зубчатых колес в одноручьевом штампе

Для штамповки заготовка нагревается до температуры ковки и помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис.39,б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии. По количеству ручьев штампы разделяются на одноручьевые и многоручьевые.

Одноручьевые штампыприменяют для изготовления простых изделий и для штамповки заготовок, предварительно подготовленных свободной ковкой. Эта подготовка состоит в приближении формы заготовки к форме готовой поковки.

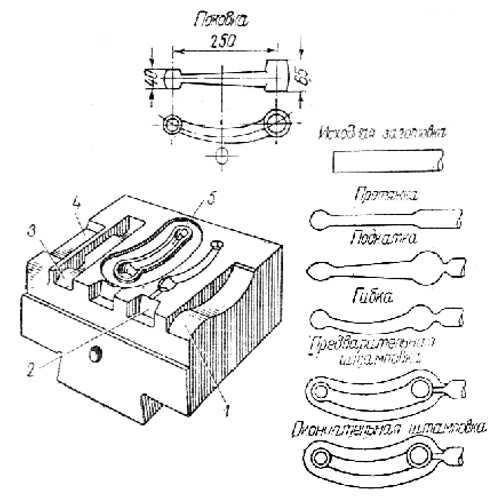

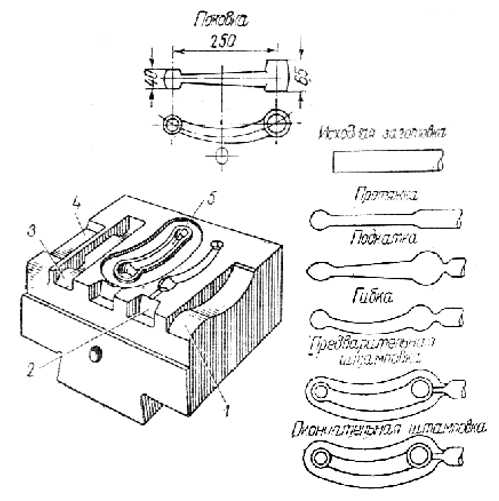

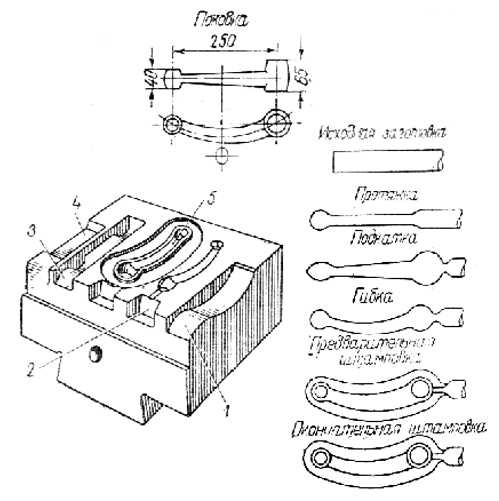

Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях выполняются операции вытяжки и гибки, в штамповочных – придания заготовке окончательной формы, в отрезных отделения штамповки от прутка (катанной заготовки).

Заготовительные ручьи располагаются по краям штампа, а штамповочные в середине. На рис.40 приведен многоручьевой штамп, а также эскизы исходной заготовки, ее деформирование при выполнении последовательных переходов штамповки и готовая поковка. Заготовка поступает сначала в протяжной ручей 4, где протягивается. Затем ее деформируют в прокатном ручье 3 для утолщения на концах, далее передают в гибочный ручей 1, после чего ее штампуют сначала в предварительном ручье 2, а потом в окончательном ручье 5.

Рис.40. Многоручьвой штамп

В последние годы распространяется безоблойная штамповкав закрытых штампах. При этом достигается значительная экономия металла, отпадает надобность в обрезных прессах и штампах, а также в обрезке облоя и повышаются механические свойства поковок. Для горячей штамповки применяют кривошипные прессы, фрикционные и паровоздушные молоты.

Штамповка на горизонтально-ковочных машинах (ГКМ). В отличие от молотов у ковочных машин ползун движется горизонтально, поэтому эти машины называют горизонтально-ковочными. Такие машины применяют для изготовления поковок, имеющих форму полых или сплошных стержней с утолщением (болтов, заклепок и т.п.), а также для изготовления поковок кольцеобразной формы (втулок, гаек, колец).

Эти машины имеют высокую производительность, обеспечивают получение большой точности, чем при штамповке на молотах, и почти не дают отходов.

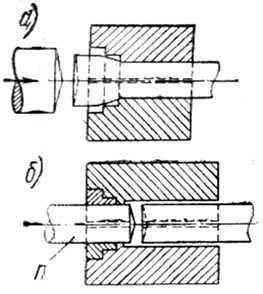

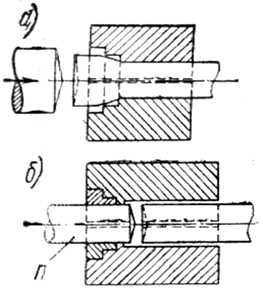

Рис.41.Схема штамповки кольца на ГКМ

Штамповка на ГКМ обычно сводится к выполнению операции высадки нагретой прокатанной заготовки. Штамп имеет два ручья. В первом ручье проводится высадка для получения наружного контура кольца (рис.41,а), во втором ручье (рис.41,б) пуансонП прошивает и выталкивает заготовку. Давление, развиваемое ГКМ, колеблется от 500 до 3000 кН.

Рис.42. Схема вырубки листового материала

Холодная листовая штамповкаприменяется для изделий из листовой стали, алюминия и его сплавов, меди, латуни и др. Простая штамповка сводится к вырезке, вытяжке и гибке. Сложная штамповка представляет собой сочетание перечисленных операций.

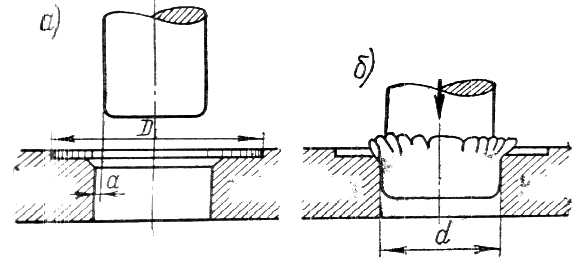

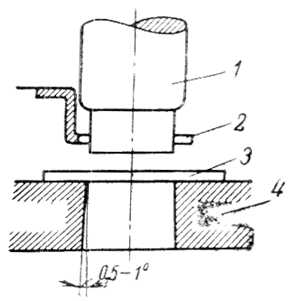

Вырубкуприменяют для изготовления из листа плоских деталей; форма контура может быть любой: круг, квадрат и т.д. Этим методом могут также пробиваться отверстия. У штампа для вырубки имеются две основные части (рис.42): матрица 4 и пуансон 1.

При движении вниз пуансон 1 острыми краями рабочего контура срезает часть заготовки. При обратном движении – остаток заготовки 3 упирается в съемник 2 и снимается с пуансона.

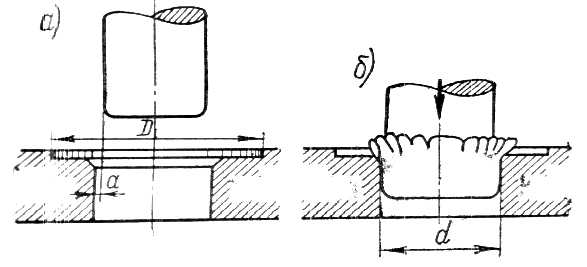

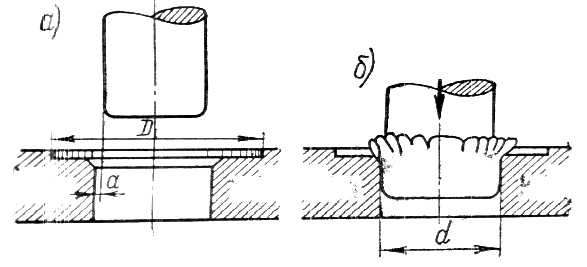

Вытяжкойполучают полые изделия из листовой заготовки. Заготовку диаметромD кладут в выточку матрицы (рис.43,а) и вытягивают пуансоном в стакан (рис.43,б). Чтобы не срезать заготовку, края пуансона скругляют.

Рис.43. Схема вытяжки из листовой заготовки

Если зазор амежду матрицей и пуансоном равен толщине заготовки, то толщина стенок изделия остается такой же; если же этот зазор меньше, то стенки становятся тоньше. Для местного изменения формы, например для получения ребер жесткости, заготовку дополнительно формуют в штампах.

Холодную штамповку производят механическими кривошипными, гидравлическими или фрикционными прессами.

Чтобы снять наклеп, некоторые изделия отжигают. Если штампуют в несколько переходов с большой деформацией, то отжигают многократно.

studfiles.net

Ковка и штамповка

Ковкойназывается обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка

Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжкедлина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка – операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление – (глухая прошивка).

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты– машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы – машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Рис.38. Схемы операций ковки: а – двусторонняя прошивка, б-сквоз-

ная прошивка, в-прошивни, г-отрубка, д-топоры, е-гибка,

ж-штамповка в подкладных штампах, з-протяжка

Штамповка

Штамповкой называют ковку в стальных формах-штампах. Производительность штамповки в десятки раз больше, чем свободной ковки. Кроме того, при штамповке достигается значительно большая, чем при свободной ковке, точность размеров и чистота поверхности. Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление штампового инструмента оправдываются лишь при изготовлении большой партии деталей. Штамповка бывает горячей и холодной, объемной и листовой.

Горячая объемная штамповка(ковка в штампах). Если при свободной ковке металл, теснимый бойками сверху и снизу, может свободно течь в стороны, то при штамповке течение металла ограничивается поверхностями штампа, и заготовка принимает форму его фасонной полости (ручья).

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке. Горячая штамповка производится на молотах и ковочных машинах.

Штамповка на молотах– наиболее распространенный способ горячей штамповки. Штамп (рис.39,а)состоит из двух частей: верхней 1 и нижней 2. Нижняя часть крепится на штамподержателе, установленным на шаботе, а верхняя – в бабе; крепление каждой части штампа осуществляется клином и шпонкой. Места крепления выполняют в виде “ласточкиного хвоста”. Обе части имеют полости, составляющие ручей, который соответствует форме поковки.

Рис.39. Штамповка заготовок зубчатых колес в одноручьевом штампе

Для штамповки заготовка нагревается до температуры ковки и помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис.39,б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии. По количеству ручьев штампы разделяются на одноручьевые и многоручьевые.

Одноручьевые штампыприменяют для изготовления простых изделий и для штамповки заготовок, предварительно подготовленных свободной ковкой. Эта подготовка состоит в приближении формы заготовки к форме готовой поковки.

Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях выполняются операции вытяжки и гибки, в штамповочных – придания заготовке окончательной формы, в отрезных отделения штамповки от прутка (катанной заготовки).

Заготовительные ручьи располагаются по краям штампа, а штамповочные в середине. На рис.40 приведен многоручьевой штамп, а также эскизы исходной заготовки, ее деформирование при выполнении последовательных переходов штамповки и готовая поковка. Заготовка поступает сначала в протяжной ручей 4, где протягивается. Затем ее деформируют в прокатном ручье 3 для утолщения на концах, далее передают в гибочный ручей 1, после чего ее штампуют сначала в предварительном ручье 2, а потом в окончательном ручье 5.

Рис.40. Многоручьвой штамп

В последние годы распространяется безоблойная штамповкав закрытых штампах. При этом достигается значительная экономия металла, отпадает надобность в обрезных прессах и штампах, а также в обрезке облоя и повышаются механические свойства поковок. Для горячей штамповки применяют кривошипные прессы, фрикционные и паровоздушные молоты.

Штамповка на горизонтально-ковочных машинах (ГКМ). В отличие от молотов у ковочных машин ползун движется горизонтально, поэтому эти машины называют горизонтально-ковочными. Такие машины применяют для изготовления поковок, имеющих форму полых или сплошных стержней с утолщением (болтов, заклепок и т.п.), а также для изготовления поковок кольцеобразной формы (втулок, гаек, колец).

Эти машины имеют высокую производительность, обеспечивают получение большой точности, чем при штамповке на молотах, и почти не дают отходов.

Рис.41.Схема штамповки кольца на ГКМ

Штамповка на ГКМ обычно сводится к выполнению операции высадки нагретой прокатанной заготовки. Штамп имеет два ручья. В первом ручье проводится высадка для получения наружного контура кольца (рис.41,а), во втором ручье (рис.41,б) пуансонП прошивает и выталкивает заготовку. Давление, развиваемое ГКМ, колеблется от 500 до 3000 кН.

Рис.42. Схема вырубки листового материала

Холодная листовая штамповкаприменяется для изделий из листовой стали, алюминия и его сплавов, меди, латуни и др. Простая штамповка сводится к вырезке, вытяжке и гибке. Сложная штамповка представляет собой сочетание перечисленных операций.

Вырубкуприменяют для изготовления из листа плоских деталей; форма контура может быть любой: круг, квадрат и т.д. Этим методом могут также пробиваться отверстия. У штампа для вырубки имеются две основные части (рис.42): матрица 4 и пуансон 1.

При движении вниз пуансон 1 острыми краями рабочего контура срезает часть заготовки. При обратном движении – остаток заготовки 3 упирается в съемник 2 и снимается с пуансона.

Вытяжкойполучают полые изделия из листовой заготовки. Заготовку диаметромD кладут в выточку матрицы (рис.43,а) и вытягивают пуансоном в стакан (рис.43,б). Чтобы не срезать заготовку, края пуансона скругляют.

Рис.43. Схема вытяжки из листовой заготовки

Если зазор амежду матрицей и пуансоном равен толщине заготовки, то толщина стенок изделия остается такой же; если же этот зазор меньше, то стенки становятся тоньше. Для местного изменения формы, например для получения ребер жесткости, заготовку дополнительно формуют в штампах.

Холодную штамповку производят механическими кривошипными, гидравлическими или фрикционными прессами.

Чтобы снять наклеп, некоторые изделия отжигают. Если штампуют в несколько переходов с большой деформацией, то отжигают многократно.

studfiles.net

Ковка и штамповка

Ковкойназывается обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка

Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжкедлина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка – операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление – (глухая прошивка). На рис.37приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты– машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы – машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Рис.38. Схемы операций ковки: а – двусторонняя прошивка, б-сквоз-

ная прошивка, в-прошивни, г-отрубка, д-топоры, е-гибка,

ж-штамповка в подкладных штампах, з-протяжка

Штамповка

Штамповкой называют ковку в стальных формах-штампах. Производительность штамповки в десятки раз больше, чем свободной ковки. Кроме того, при штамповке достигается значительно большая, чем при свободной ковке, точность размеров и чистота поверхности. Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление штампового инструмента оправдываются лишь при изготовлении большой партии деталей. Штамповка бывает горячей и холодной, объемной и листовой.

Горячая объемная штамповка(ковка в штампах). Если при свободной ковке металл, теснимый бойками сверху и снизу, может свободно течь в стороны, то при штамповке течение металла ограничивается поверхностями штампа, и заготовка принимает форму его фасонной полости (ручья).

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке. Горячая штамповка производится на молотах и ковочных машинах.

Штамповка на молотах– наиболее распространенный способ горячей штамповки. Штамп (рис.39,а)состоит из двух частей: верхней 1 и нижней 2. Нижняя часть крепится на штамподержателе, установленным на шаботе, а верхняя – в бабе; крепление каждой части штампа осуществляется клином и шпонкой. Места крепления выполняют в виде “ласточкиного хвоста”. Обе части имеют полости, составляющие ручей, который соответствует форме поковки.

Рис.39. Штамповка заготовок зубчатых колес в одноручьевом штампе

Для штамповки заготовка нагревается до температуры ковки и помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис.39,б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии. По количеству ручьев штампы разделяются на одноручьевые и многоручьевые.

Одноручьевые штампыприменяют для изготовления простых изделий и для штамповки заготовок, предварительно подготовленных свободной ковкой. Эта подготовка состоит в приближении формы заготовки к форме готовой поковки.

Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях выполняются операции вытяжки и гибки, в штамповочных – придания заготовке окончательной формы, в отрезных отделения штамповки от прутка (катанной заготовки).

Заготовительные ручьи располагаются по краям штампа, а штамповочные в середине. На рис.40 приведен многоручьевой штамп, а также эскизы исходной заготовки, ее деформирование при выполнении последовательных переходов штамповки и готовая поковка. Заготовка поступает сначала в протяжной ручей 4, где протягивается. Затем ее деформируют в прокатном ручье 3 для утолщения на концах, далее передают в гибочный ручей 1, после чего ее штампуют сначала в предварительном ручье 2, а потом в окончательном ручье 5.

Рис.40. Многоручьвой штамп

В последние годы распространяется безоблойная штамповкав закрытых штампах. При этом достигается значительная экономия металла, отпадает надобность в обрезных прессах и штампах, а также в обрезке облоя и повышаются механические свойства поковок. Для горячей штамповки применяют кривошипные прессы, фрикционные и паровоздушные молоты.

Штамповка на горизонтально-ковочных машинах (ГКМ). В отличие от молотов у ковочных машин ползун движется горизонтально, поэтому эти машины называют горизонтально-ковочными. Такие машины применяют для изготовления поковок, имеющих форму полых или сплошных стержней с утолщением (болтов, заклепок и т.п.), а также для изготовления поковок кольцеобразной формы (втулок, гаек, колец).

Эти машины имеют высокую производительность, обеспечивают получение большой точности, чем при штамповке на молотах, и почти не дают отходов.

Рис.41.Схема штамповки кольца на ГКМ

Штамповка на ГКМ обычно сводится к выполнению операции высадки нагретой прокатанной заготовки. Штамп имеет два ручья. В первом ручье проводится высадка для получения наружного контура кольца (рис.41,а), во втором ручье (рис.41,б) пуансонП прошивает и выталкивает заготовку. Давление, развиваемое ГКМ, колеблется от 500 до 3000 кН.

Рис.42. Схема вырубки листового материала

Холодная листовая штамповкаприменяется для изделий из листовой стали, алюминия и его сплавов, меди, латуни и др. Простая штамповка сводится к вырезке, вытяжке и гибке. Сложная штамповка представляет собой сочетание перечисленных операций.

Вырубкуприменяют для изготовления из листа плоских деталей; форма контура может быть любой: круг, квадрат и т.д. Этим методом могут также пробиваться отверстия. У штампа для вырубки имеются две основные части (рис.42): матрица 4 и пуансон 1.

При движении вниз пуансон 1 острыми краями рабочего контура срезает часть заготовки. При обратном движении – остаток заготовки 3 упирается в съемник 2 и снимается с пуансона.

Вытяжкойполучают полые изделия из листовой заготовки. Заготовку диаметромD кладут в выточку матрицы (рис.43,а) и вытягивают пуансоном в стакан (рис.43,б). Чтобы не срезать заготовку, края пуансона скругляют.

Рис.43. Схема вытяжки из листовой заготовки

Если зазор амежду матрицей и пуансоном равен толщине заготовки, то толщина стенок изделия остается такой же; если же этот зазор меньше, то стенки становятся тоньше. Для местного изменения формы, например для получения ребер жесткости, заготовку дополнительно формуют в штампах.

Холодную штамповку производят механическими кривошипными, гидравлическими или фрикционными прессами.

Чтобы снять наклеп, некоторые изделия отжигают. Если штампуют в несколько переходов с большой деформацией, то отжигают многократно.

studfiles.net

Ковка и штамповка. В чем различия? – Ярмарка Мастеров

Эти два процесса обработки металлов похожи один на другой, но все же, есть существенные различия. При ковке изменение формы не обусловлено какими-либо контурами, при штамповке оно строго ограничено формами штампа. Под ударами молотка металл деформируется и, вращая деталь, кузнец может получить заготовку различной формы.

При штамповке требуется создание специальных форм — штампов, форму которых в последующем будет принимать металл. Инструмент, изготовленный способом «горячего штампования» производиться следующим путем: металлическая заготовка нагревается до ковочной температуры и помещается под штамповочный пресс, где ей при помощи матрицы придается нужная форма. Под механическим воздействием, так же как и при нагревании, происходят изменения в кристаллической решетке металла, его свойства меняются.

Теперь представьте, насколько сильно изменяются свойства металла при многократных ударах молота (ручная ковка) и всего лишь однократном ударе пресса (промышленный способ). Разумеется, при ручной ковке многократно усиливаются прочностные свойства металла, а также его твердость.

Еще существует такое понятие, как «холодная штамповка» – сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон, которую обрабатывают путем давления. Этот процесс, обычно осуществляется без нагрева заготовки, что существенно снижает такие характеристики как прочность и твердость металла. Заметьте, ключевое слово здесь – «без нагрева», т.е. с кованым инструментом, стамески изготовленные таким способом, вообще ничего общего не имеют.

В нашем магазине я предлагаю приобрести кованый инструмент для резьбы по дереву, который наша семья изготавливает не один десяток лет. При этом передавая от отца к сыну, накопленный опыт по обработке инструментальных сталей, старательно сохраняя традиции и секреты мастерства.

На весь инструмент наноситься клеймо мастера, на котором присутствует буква “Н” – заглавная буква нашей фамилии (Наумов).

Первая часть статьи здесь: http://www.livemaster.ru/topic/1059725-kovanyj-instrument-mif-ili-realnost?inside=1&wf=0&vr=1

www.livemaster.ru

КОВКА, ШТАМПОВКА, ПРЕССОВАНИЕ — Юнциклопедия

Когда человек научился добывать металлы, он начал их обрабатывать ударами. Так родилась ковка. На плоский массивный камень клали кусок металла и били по нему другим камнем, привязанным к деревянной рукоятке. Это были первые наковальня и молот. Потом появились железные молот и наковальня, простейшие инструменты — бородки, зубила, гладилки и т. п. Сначала металлы ковали в холодном состоянии, это была долгая и трудная работа. Потом заготовки начали нагревать. Нагретый металл не только легче принимал нужную форму, но и становился плотнее по своей структуре. Самый тяжелый ручной молот имел массу 20—30 кг, и орудовать им мог только очень сильный человек — кузнец. В XVI в. появились молоты массой до 400 кг. Они приводились в движение энергией падающей воды. В 1839 г. английский инженер Дж. Несмит изобрел паровой молот. Он состоял из массивной станины, в верхней части которой находился рабочий цилиндр, а в нем поршень, передвигающийся вверх и вниз. На конце поршня — шток, к которому прикреплен тяжелый боек. Когда пар подается в пространство под поршнем, он поднимается вверх. Затем пар из-под поршня выпускают и нагнетают его в пространство над поршнем. Поршень устремляется вниз, и боек производит удар. По такому же принципу работают и современные паровоздушные пневматические молоты. Масса бойка молота Несмита достигала нескольких тонн. Но скоро и этого оказалось мало. Гребные валы судов, стволы орудий, другие массивные изделия требовали все более мощных ударов. Появились гидравлические прессы — огромные, иногда высотой с двухэтажный дом, машины для обработки металлов давлением. Они не бьют по заготовке, а сдавливают ее, прессуют, придавая нужную форму. На прессах можно обработать детали очень большой массы; разумеется, сам пресс для этого должен быть достаточно мощный. Для изготовления деталей самолета «Антей», например, применяется пресс, создающий усилие 750 МН. Ковка и прессование не только придают металлу нужную форму, они еще и улучшают его механические свойства — повышают прочность, упругость и т. д. Это основное преимущество обработки металлов давлением перед другими способами придания им нужной формы — литьем, резанием и т. д. Прежде чем ковать или прессовать металл, его нагревают. Это очень важно — правильно нагреть металл. На молотах и прессах можно обрабатывать металл двумя способами: свободной ковкой и штамповкой. При свободной ковке заготовка, которую нужно отковать, лежит не закрепленная на наковальне, над которой вверх и вниз ходит боек. От ударов металл расплющивается, осаживается: ширина и длина заготовки увеличиваются, а толщина уменьшается. Затем заготовку поворачивают и вновь куют. Эти операции повторяют до тех пор, пока заготовка не примет нужной формы. Так же производят свободную ковку и на прессах, только здесь заготовку обрабатывают не ударом, а медленным сдавливанием. Свободная ковка применяется, когда нужно сделать либо небольшое количество поковок, либо уникальные по массе или форме изделия. При массовом производстве одинаковых деталей их не куют, а штампуют. Штамповка — это, по сути, та же ковка, но здесь заготовка лежит не на наковальне , а в особой форме — штампе. Сам штамп состоит из двух половин: нижняя закреплена на наковальне, а верхняя прикреплена к бойку молота. Металл укладывают на нижний штамп, и при ударе, когда обе половины штампа сходятся, металл заполняет их внутреннюю полость, принимая ее форму. Поковки, полученные таким способом (их называют штамповками), по форме и размерам значительно ближе к изделию, чем полученные свободной ковкой. А значит, при последующей обработке в стружку уходит ,мень- ше металла (см. Безотходная технология). Штамповка гораздо производительнее свободной ковки. За то время, в которое отковываются 1—2 детали, можно отштамповать на современном прессе или молоте десятки, а то и сотни деталей. В последнее время появились новые методы придания металлу требуемой формы. Один из них — штамповка взрывом. Этому способу поддаются даже самые твердые металлы. Штамповку взрывом производят в воде, в специальных бассейнах. Над формой закрепляется лист металла, а над ним, на точно рассчитанном расстоянии, подвешивается взрывчатое вещество. Затем производят взрыв. Вода равномерно распределяет взрывную волну, которая с удивительной точностью вдавливает металл в форму. Второй перспективный метод — гидроэкструзия (гидростатическое прессование) — основан на том, что жидкость практически несжимаема. Прессование осуществляется в стальном цилиндре, в дне которого вырезано отверстие по форме будущего изделия. У металлической заготовки заостряют конец и вставляют его в это отверстие. Затем цилиндр заполняют специальной жидкостью, а сверху вставляют поршень, соединенный со штоком очень мощного пресса. Поршень давит на жидкость, и она продавливает металл через отверстие в дне цилиндра. Такое прессование позволяет получать изделия очень точной и сложной формы из всевозможных металлов и сплавов, в том числе хрупких, которые обычной ковке и штамповке не поддаются.

yunc.org

КОВКА, ШТАМПОВКА, ПРЕССОВАНИЕ

Когда человек научился добывать металлы, он начал их обрабатывать ударами. Так родилась ковка. На плоский массивный камень клали кусок металла и били по нему другим камнем, привязанным к деревянной рукоятке. Это были первые наковальня и молот. Потом появились железные молот и наковальня, простейшие инструменты — бородки, зубила, гладилки и т. п.

Сначала металлы ковали в холодном состоянии, это была долгая и трудная работа. Потом заготовки начали нагревать. Нагретый металл не только легче принимал нужную форму, но и становился плотнее по своей структуре.

Самый тяжелый ручной молот имел массу 20—30 кг, и орудовать им мог только очень сильный человек — кузнец. В XVI в. появились молоты массой до 400 кг. Они приводились в движение энергией падающей воды. В 1839 г. английский инженер Дж. Несмит изобрел паровой молот. Он состоял из массивной станины, в верхней части которой находился рабочий цилиндр, а в нем поршень, передвигающийся вверх и вниз. На конце поршня — шток, к которому прикреплен тяжелый боек. Когда пар подается в пространство под поршнем, он поднимается вверх. Затем пар из-под поршня выпускают и нагнетают его в пространство над поршнем. Поршень устремляется вниз, и боек производит удар. По такому же принципу работают и современные паровоздушные пневматические молоты.

Масса бойка молота Несмита достигала нескольких тонн. Но скоро и этого оказалось мало. Гребные валы судов, стволы орудий, другие массивные изделия требовали все более мощных ударов. Появились гидравлические прессы — огромные, иногда высотой с двухэтажный дом, машины для обработки металлов давлением. Они не бьют по заготовке, а сдавливают ее, прессуют, придавая нужную форму. На прессах можно обработать детали очень большой массы; разумеется, сам пресс для этого должен быть достаточно мощный. Для изготовления деталей самолета «Антей», например, применяется пресс, создающий усилие 750 МН.

Ковка и прессование не только придают металлу нужную форму, они еще и улучшают его механические свойства — повышают прочность, упругость и т. д. Это основное преимущество обработки металлов давлением перед другими способами придания им нужной формы — литьем, резанием и т. д.

Прежде чем ковать или прессовать металл, его нагревают. Это очень важно — правильно нагреть металл. На молотах и прессах можно обрабатывать металл двумя способами: свободной ковкой и штамповкой.

При свободной ковке заготовка, которую нужно отковать, лежит не закрепленная на наковальне, над которой вверх и вниз ходит боек. От ударов металл расплющивается, осаживается: ширина и длина заготовки увеличиваются, а толщина уменьшается. Затем заготовку поворачивают и вновь куют. Эти операции повторяют до тех пор, пока заготовка не примет нужной формы. Так же производят свободную ковку и на прессах, только здесь заготовку обрабатывают не ударом, а медленным сдавливанием. Свободная ковка применяется, когда нужно сделать либо небольшое количество поковок, либо уникальные по массе или форме изделия. При массовом производстве одинаковых деталей их не куют, а штампуют.

Штамповка — это, по сути, та же ковка, но здесь заготовка лежит не на наковальне , а в особой форме — штампе. Сам штамп состоит из двух половин: нижняя закреплена на наковальне, а верхняя прикреплена к бойку молота. Металл укладывают на нижний штамп, и при ударе, когда обе половины штампа сходятся, металл заполняет их внутреннюю полость, принимая ее форму. Поковки, полученные таким способом (их называют штамповками), по форме и размерам значительно ближе к изделию, чем полученные свободной ковкой. А значит, при последующей обработке в стружку уходит меньше металла (см. Безотходная технология).

Штамповка гораздо производительнее свободной ковки. За то время, в которое отковываются 1—2 детали, можно отштамповать на современном прессе или молоте десятки, а то и сотни деталей.

В последнее время появились новые методы придания металлу требуемой формы. Один из них — штамповка взрывом. Этому способу поддаются даже самые твердые металлы. Штамповку взрывом производят в воде, в специальных бассейнах. Над формой закрепляется лист металла, а над ним, на точно рассчитанном расстоянии, подвешивается взрывчатое вещество. Затем производят взрыв. Вода равномерно распределяет взрывную волну, которая с удивительной точностью вдавливает металл в форму.

Второй перспективный метод — гидроэкструзия (гидростатическое прессование) — основан на том, что жидкость практически несжимаема. Прессование осуществляется в стальном цилиндре, в дне которого вырезано отверстие по форме будущего изделия. У металлической заготовки заостряют конец и вставляют его в это отверстие. Затем цилиндр заполняют специальной жидкостью, а сверху вставляют поршень, соединенный со штоком очень мощного пресса. Поршень давит на жидкость, и она продавливает металл через отверстие в дне цилиндра. Такое прессование позволяет получать изделия очень точной и сложной формы из всевозможных металлов и сплавов, в том числе хрупких, которые обычной ковке и штамповке не поддаются.

enciklopediya-tehniki.ru

Ковка и штамповка – Ковка, сварка, кузнечное дело

При изготовлении изделий из металла очень часто применяются два распространенных метода – штамповка и ковка металла. Способ, при котором используется листовая штамповка изделия, осуществляется несколькими довольно простыми операциями. Первая – разделительная, которая осуществляет заготовки одну от другой. Вторая – формоизменяющая операция, при которой части заготовок двигаются относительно друг друга без разрушения и деформации самих заготовок.

Разделительные операции также имеют свою структуру.

- Такая операция, как холодная листовая штамповка – это вырубка, пробивка отверстий, отрезка листа металла.

- Горячая штамповка – это гибка металла, обжим, формовка, отбортовка и вытяжка изделия.

Проводятся операции по разделению при помощи гидравлического пресса или механических ножниц.

- Отделение некоторой части изделия по незамкнутому контуру – это отрезка.

- Вырубка заготовки – это полное отделение необходимой части.

- Пробивка металла – полное отделение части изделия с последующей его утилизацией (отходы).

При штамповке деталей горячим методом важно, чтобы заготовка имела хорошие пластические свойства, иначе возможны механические повреждения. Упругость металла также учитывается при гибке и отбортовке металла, так как после распружинивания деталь может деформироваться. Все штампованные элементы, каким бы способом они не обрабатывались, имеют высокую точность заданных размеров и технологические параметры.

К операции листовой штамповки относится и раскрой заготовок. Такой способ обработки заготовок использует несколько последовательных операций. Их необходимое количество всегда разное и определяется конфигурацией и размерами заготовки. Здесь важно правильно определить число проводимых операций с целью получения наименьшего количества отходов. Для соблюдения более точного размера изделия вырубка проводится перемычками, то есть в несколько заходов.

Все кузнечно штамповочное оборудование должно соответствовать определенным требованиям, которые указываются в технических требованиях. При увеличении производительности труда возрастает и нагрузка на оборудование. Модернизация и контроль состояния кузнечного оборудования – необходимость, заданная временем. Стандартный список требований к оборудованию:

- 1. Повышенные требования к надежности в эксплуатации некоторых деталей — новых и модернизированных, при длительном режиме работы.

- 2. Повышение точности и надежности исполнительных систем, устойчивости ко внешним помехам (в частности – к вибрациям).

- 3. Снижение себестоимости модернизированных субъектов. Уменьшение сроков ремонта и первоначальных затрат за счет эксплуатационных издержек при технологических процессах.

Помимо штампованных изделий и элементов, готовые изделия из металла производятся методом последующей или полной ковки изделия. В настоящее время усовершенствованное кузнечно-штамповочное оборудование позволяет получить штампованные кованые элементы без задействования горячей ковки и кузнечного горна, что положительно сказывается на себестоимости продукции при полном сохранении качество продукции.

Ручная горячая ковка, холодная ковка металла, штамповка (горячая или холодная) с последующей ковкой – вариантов изготовления изделий достаточно. Полностью композиция из металла собирается клепкой отдельных элементов, сваркой (газовой или электродуговой) или обжимкой хомутами. При изготовлении штампованных кованых элементов можно добиться бесконечного разнообразия форм и высокого дизайна изделия, которое не будет иметь аналогов.

Разделы: Холодная ковка

Метки: изготовление кованых изделий, операции ковки, ручная ковка, свободная ковкаkovka-svarka.net