Штамповка прогрессивная – Что такое прогрессивная штамповка? – 30 Марта 2012

alexxlab | 11.07.2019 | 0 | Вопросы и ответы

Традиционная и прогрессивная штамповка

ООО «ББС» специализируется на серийном и прототипном производстве штампованных деталей из стали. Компания специализируется на штамповке деталей любого вида сложности.

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла, в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия.

Компания ББС предлагает штамповку последовательную и холодную штамповку из листового металла

Последовательная штамповка

Последовательная штамповка ленте при автоматической подаче представляет собой максимально сконцентрированную автоматическую линию прямолинейно-прямоточного типа с жесткой связью. То, что эта автоматическая линия осуществлена в одном штампе последовательного действия и требует только одного пресса, является большим преимуществом данной линии.

Последовательная штамповка позволяет осуществлять качественную вырубку ( пробивку) без подогрева даже сложных деталей, так как конструктивно возможно расположение специальных пуансонов для создания зон предварительного разрушения как в местах резкого изменения контура, так и при пробивке отверстий сложной формы сначала предварительным пуансоном, а затем окончательным или, в отдельных случаях, одновременно ступенчатыми или многоступенчатыми пуансонами.

Последовательная штамповка удобна при небольшом размере деталей. Крупные детали таким способом штамповать затруднительно вследствие того, что габаритные размеры штампа будут очень большими. В этом случае при толщине штампуемых деталей более 2,5 мм штамповку производят в несколько операций, а при толщине менее 2,5 мм применяют комбинированные штампы совмещенного действия, в которых вырубка и пробивка производятся за один переход.

Холодная листовая штамповка

Холодная листовая штамповка – это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (детали кузова автомобилей, кронштейны, фиксаторы и т.д.)

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, поставляемые в виде листов, лент и полос.

b2b-s.ru

Холодная штамповка деталей из листового металла

Холодная штамповка деталей из листового металла представляет собой процесс обработки при помощи специального оборудования. Такой способ металлообработки производится под высоким давлением, что дает возможность изготавливать детали любой конфигурации.

Немного истории

О холодной обработке металла было известно еще очень много столетий тому назад, но на то время она не имела такого широкомасштабного производства. В основном ее применяли для изготовления домашней утвари, различных украшений и оружия.

Но благодаря техническому прогрессу такой вид металлообработки, начиная со второй половины XIX века, встал на новый уровень. В результате совершенствования начали изготавливаться новые детали и элементы для промышленности, что, в свою очередь, способствовало стремительному развитию данной отрасли.

Уже в начале XX столетия изготовление штампов для холодной штамповки металла сыграли большую роль в таких отраслях, как автомобилестроение, авиа- и судостроение, а в 50-х годах этого же столетия их стали применять и в ракетостроении.

Краткая характеристика

Изготовление различных деталей путем холодной штамповки – это процесс, что позволяет увеличить прочность изделия, уменьшая его пластичность, тем самым не давая ему возможность в последующем деформироваться под воздействием внешних факторов. В результате заготовки приобретают высокую прочность. Кроме этого, применяемая технология позволяет делать детали высокого качества и точности, при этом существенно экономя затраты на производство.

Холодная штамповка металла (ХШ) представляет собой соответствующие действия, в ходе которых из предоставленного материала изготавливаются изделия нужной формы путем высокого давления, что в результате дает возможность сделать необходимую конфигурацию.

Суть такого процесса заключается в том, что листовые заготовки помещаются на специальное оборудование, которое состоит из неподвижной и подвижной части, что в результате сближения производят деформацию.

Что касается листового металла, из которого делаются заготовки, то в промышленности применяются различные сплавы и виды стали, что без затруднений поддаются деформированию, это, к примеру, такие, как:

- Углеродистая сталь.

- Легированная сталь.

- Медь.

- Латунь (с содержанием более 60% меди).

- Титан.

- Алюминий.

В качестве заготовки используется прокатный лист, полосы и ленты, что имеют толщину металла от 0,2 до 4 мм и хорошо поддаются деформированию.

Виды оборудования

В зависимости от типа изготавливаемых деталей в промышленном производстве выделяют несколько видов штамповочных машин. Это такие, как:

- механический молот;

- прессы, представленные гидравлическими и кривошипными модификациями;

- кузнечно- штамповочные автоматы;

- горизонтально-ковочные машины.

Учитывая, что производство в основном ведется в больших масштабах, то практически все оборудование, автоматизированное. Также применяется и обычный пресс, который полностью контролируется оператором. Но такой вид ХШ применяется в изготовлении небольших партий и не может конкурировать с промышленными аналогами относительно скорости проводимых работ. Хотя это никоим образом не влияет на качество готового изделия.

Кроме этого, стоит отметить, что конструкции прессов можно разделить на:

- Однокривошипные.

- Двухкривошиные.

- Четырехкривошмпные.

- В случае если листовой металл имеет небольшую толщину, то применяется фрикционный пресс.

- Что касается гидравлического штамповочного оборудования, то оно применяется для крупного производства заготовок, что изготавливаются из более толстого металлического листа.

С этого следует, что делать это в домашних условиях не целесообразно и маловероятно, поскольку потребуется для этого специальное оборудование. К тому же осуществление готового изделия на заказ будет намного выгодней, а также качество предоставляемых услуг будет намного выше.

Принцип работы

Пресс ХШ состоит из механизма, который повергает его в работу и устройство, что выполняет непосредственно сам процесс штампования.

Кривошипный пресс. Что касается работающего механизма, то это кривошипный вал, который вращается при помощи электропривода. В результате вращения маховика происходит цепочная передача вращения на кривошипный механизм.

Совершая возвратно-поступательное действие, имеющийся ползун кривошипа повергает в работу непосредственно само устройство. В ходе такого воздействия возникает соответствующее высокое давление, что позволяет осуществлять пластичную деформацию такого металла.

Гидравлический пресс. Принцип работы такого устройства заключается в том, что формирования происходит в ходе придавливания материала с помощью жидкости, что находится в специальных резервуарах, соединенные специальными трубопроводами. В ходе создания давления в одном цилиндре происходит давление на другой, что, в свою очередь, передается на ползун, приводя его в действие. В результате таких усилий продавливается заготовка.

Относительно самого штампа, то он заключает в себя две основные рабочие части, это матрица и пуансон.

Матрица располагается в нижней части оборудования и является неподвижной, а вот пуансон, его движущая часть, что в ходе деформирования прижимается к матрице, на которой располагается соответствующий материал. Таким способом осуществляется формирование на металлической поверхности.

Прогрессивные способы штамповки листового металла

В силу того, что прогресс не стоит на месте, все чаще в производство внедряются инновационные технологии, что существенно упрощают процесс холодной штамповки листового металла. Среди них можно выделить такие, как:

- Штамповка резиной. Такой вид формирования подразумевает собой применение резины в качестве матрицы или пуансона. Зачастую ее используют, когда необходимо изготовить заготовки, что имеет толщину металла не более 2-х миллиметров.

- Штамповка жидкостью. В данном случае формирование происходит за счет, создаваемого давления жидкости. Его в основном применяют для производства деталей с вытянутыми полыми элементами.

- Штамповка взрывом. Этот способ подразумевает собой применение взрывчатых веществ, что в ходе работы образовывают высокое давление, а в результате заготовка становится соответствующей формы. Используется, когда необходимо сделать более сложную форму или же штампованные изделия большого размера.

- Электрогидравлическая штамповка. Формирование происходит в результате возникновения ударной волны, когда используется заряд высокого напряжения, подведенный к жидкости.

Такие методы обработки применяются в зависимости от вида деталей и соответственно изготавливаются на предназначенных для этого машинах. Но для производства более крупных деталей из металла, имеющий большую толщину используется еще один вид формирования – горячая штамповка.

Какие операции подразумевает холодная штамповка?

В зависимости от предназначения штамповка представлена многообразными видами операций, это:

- Разделительные – формирование таким способом осуществляется путем отъединения одной части заготовки от другой при помощи операций в виде резки, пробивки, надрезки, просечки, вырубки и зачистки.

- Формообразующие – в этом случае формирование изделий происходит с наибольшими его изменениями, при этом сохраняя целостность, это, к примеру, кузов автомобиля. Основными действиями являются гибка, закатка краев, отбортовка, вытяжка, формовка, чеканка, обжим, правка.

- Комбинированные – суть операции заключается в том, что при изготовлении одного изделия происходит одновременно несколько действий сразу. Это такие, как гибка и отрезка, вырубка и вытяжка, отбортовка и формовка.

- Штампосборочные – такой метод позволяет в ходе работы соединять несколько заготовок в одну деталь. Примером этого может послужить запрессовка, холодная мягкая сварка, клепка и вальцовка.

Для таких операций на производстве используются гидравлические электромеханические прессы, где применяется усилие не более 100 тонн.

| Технические | Экономические

| Недостатки

|

| С точки зрения производства, то такой способ металлообработки дает возможность делать изделия более твердыми и прочными. Кроме этого, они достаточно легкие. | Возможность широкомасштабного выпуска при минимальном расходе материалов. | К недостаткам относится тот факт, что производимая ХШ листового металла может применяться для изготовления деталей весом не более 1 тонны. |

| Такой процесс позволяет изготавливать необходимые детали самых различных форм, в том числе и сложных конфигураций. | Такой способ позволяет экономить сырье, что, в свою очередь, уменьшает количество отходов. | |

| Возможность получить большое количество деталей с максимальной идентичностью. | При штамповой обработке существенно уменьшается вероятность дополнительной обработки |

Видео: холодная штамповка изделий.

Технология процесса

Каждый технологический процесс подразумевает под собой проведения определенных операций. В данном случае они связаны с формированием листового металла при помощи ХШ, что выполняется на соответственном оборудовании. В его основу входит:

- Изначально обозначается суть операции, основополагающие ее процессы, которые должны будут выполняться в соответствующей последовательности.

- Составление эскиза.

- Следующим этапом является расчет всех размеров на стадии заготовки, формирования и готового изделия.

- Обозначается месторасположение всех необходимых отверстий, углублений и других элементов, что требует соответствующая деталь.

- Обязательно необходимо оформить все стадии процесса с внесением данных с размерами документально.

- После согласования чертежей происходит изготовление изделий.

Но допускается и внесение изменений, применяя дополнительные операции, что способствуют удобной ее обработке. Это может быть правка листового материала, нанесение смазки или другие операции, что потребуются в ходе штамповки.

Предоставленная информация дает полную картину самого процесса ХШ, что проводится на соответствующем оборудовании при использовании специальных материалов. Кроме этого, благодаря внедренным инновациям, применяемая технология дает возможность изготовления высококачественных изделий в промышленных масштабах. А также уменьшая количество отходного материала, что в свою очередь делает такое производство весьма экономным.

metmastanki.ru

Листовая штамповка – холодная штамповка деталей и ее технологии

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения. Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились. Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Листовая штамповка

Листовая штамповкаПытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар. С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась. Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Холодная листовая штамповка — гарантия получения высокоточных деталей

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке. Намного выше получается и коэффициент использования металла. Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.

Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

- Исключительные возможности для механизации и автоматизации производственных процессов.

- Снижение себестоимости изготовления массовых изделий.

- Высокий коэффициент использования листового металла.

- Возможность точного изготовления тонкостенных, но прочных изделий практически любой формы.

- Минимальная потребность в последующей механической обработке.

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

- Высокая трудоемкость проектирования технологического процесса.

- Высокая стоимость подготовки производства изготовление пресс-форм.

- Высокая квалификация отладчиков прессового оборудования.

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Какие операции подразумевает холодная штамповка

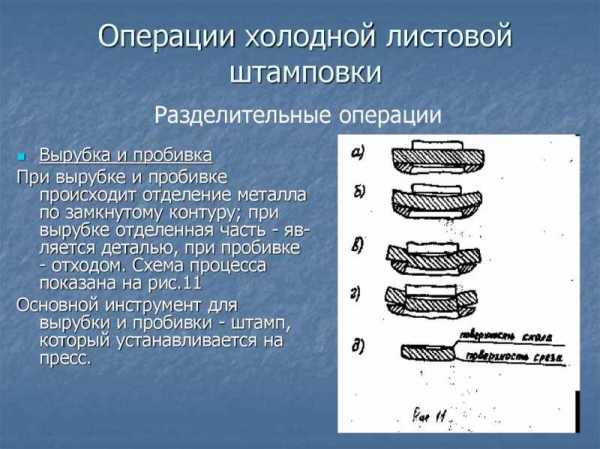

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

- Резка-отделение части заготовки по прямой или искривленной линии. Применяется как для получения готовых изделий, так и для разделения листа на заготовки нужного размера с целью дальнейшей обработки.

- Вырубка-отделение части заготовки по замкнутому контуру. Внутри контура также может быть вырублена часть металла.

- Пробивка — получение в заготовке отверстий круглой или произвольной формы.

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

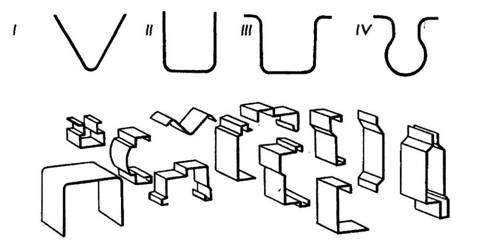

- Гибка — придание плоской заготовке изогнутой вдоль продольной оси формы. Различают V образную, U- образную и более сложные формы гибки.

- Вытяжка-преобразование плоской заготовки в полую пространственную форму. При вытяжке может меняться толщина заготовки.

- Отбортовка-создание бортиков по наружному или внутреннему контуру изделия.

- Обжим-обжатие материала заготовки в конической матрице с целью уменьшения размеров концевой части детали.

- Формовка-Изменение формы части детали с сохранением линии наружного контура.

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки. Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции. После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия. В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах. Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.

Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

Прогрессивные способы штамповки листового металла

Штамповка резиной. Используется для заготовок малой толщины и высокой пластичности. Роль матрицы или пуансона выполняет твердая резина. Упрощается изготовление пуансона, подходит для малых серий штамповки.

Схемы листовой штамповки эластичными средами

Штамповка жидкостью. Роль пуансона играет жидкость, подаваемая под давлением. Она прижимает заготовку к матрице и заставляет лист в точности повторять ее форму. Метод используют для вытяжки изделий сложной пространственной формы.

Штамповка взрывом. В защищенной камере производят подрыв небольшого заряда взрывчатых веществ. Возникающее в результате высокое давление вдавливает заготовку в матрицу. Метод используют для деталей больших размеров и замысловатой конфигурации, которые затруднительно изготовить по-другому. Достигается существенная экономия в стоимости оснастки.

Электрогидравлическая штамповка листового метал

Электрогидравлическая штамповка. Роль механического давления выполняет ударная волна в жидкости, которая вызывается разрядом высокого напряжения. Метод отличается высокой точностью и экономичностью.

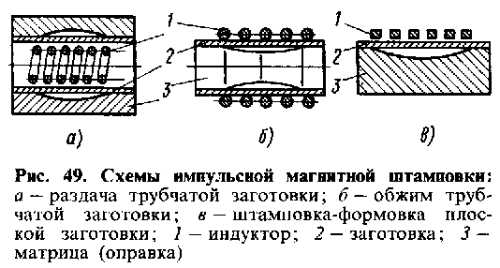

Схема магнитно-импульсной штамповки листового металла

Магнитно-импульсная штамповка. Магнитные импульсы высокой интенсивности формируют высокоэнергетическое магнитное поле, воздействующее на заготовку, вызывающее в ней вихревые токи и вынуждающее ее принимать заданную форму. Таким способом проводят обжатие труб, формовку сложных рельефов.

Жидкая штамповка

В отличие от предыдущих способов, относящихся к холодной объемной штамповке, данный метод является комбинацией двух технологий: штамповки и литья. Вначале в матрицу заливают необходимый объем расплавленного металла, после чего в нее опускают пуансон.

Жидкая штамповка

Происходит выдавливание жидкого металла в зазор между матрицей и пуансоном, который и представляет собой форму будущего изделия. Способ используют при изготовлении больших тонкостенных деталей корпусов из легкоплавкого и пластичного сплава.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Технология листовой штамповки: горячая, холодная, резиной, взрывом, жидкостью

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 … 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

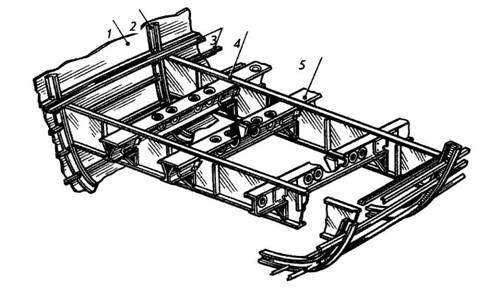

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

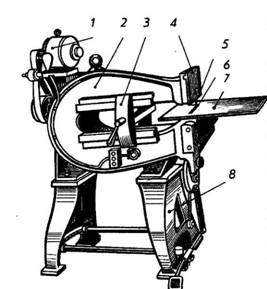

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

Рис. 77

Рис. 87

Рис. 88

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

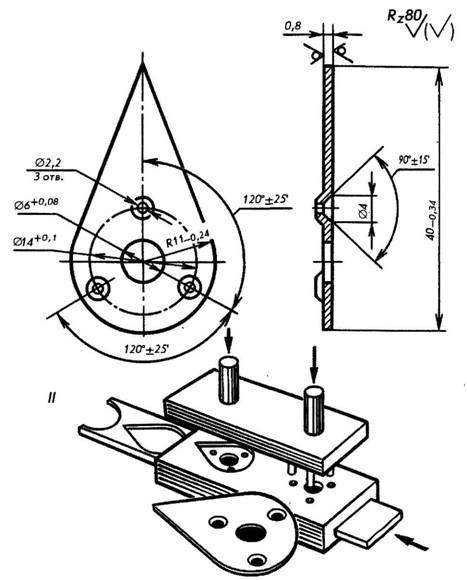

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Рис. 78

Рис. 79

Пробивка — получение отверстий в детали нужной формы (рис. 80).

Рис. 80

К основным формоизменяющим операциям* относят гибку, вытяжку, отбортовку, обжим и формовку.

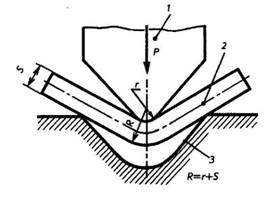

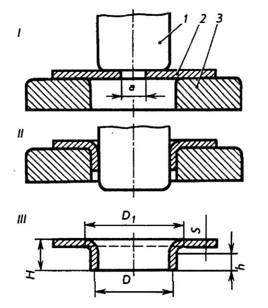

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

Рис. 81

Рис. 82

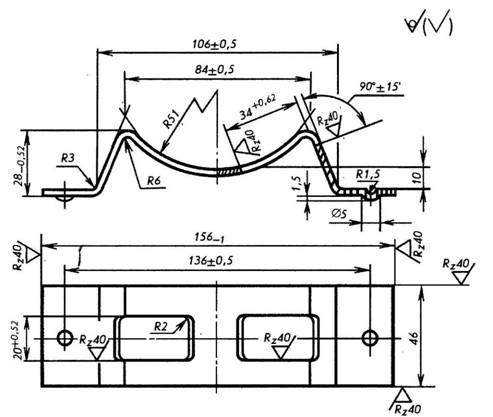

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Рис. 83

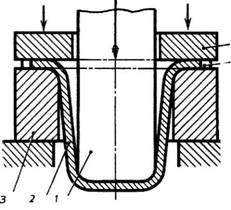

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Рис. 84

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Рис. 85

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Рис. 86

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Рис. 87

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Рис. 88

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

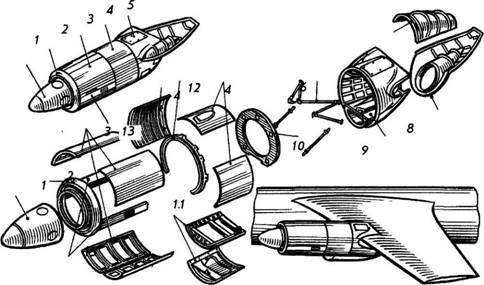

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Рис. 89

Рис. 90

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

cherch.ru

Китай Прогрессивная штамповка Производители

No модели: HRD-Z234 Место происхождения: Qingdao, Кита Штамповочный материал Die: Cr12MOV, SKD61, SKD11, 45 #, P20 + S Торговая марка: Higrade Происхождение: Город Qingdao, провинция Shandong Аттестация: ISO 9001: 2008 Аттестовало: ISO9001: 2008 Mold Life: 50000 ~ 500000 Shots Спецификация: ISG9001: 2008 Код HS: 8480710090 Название продукта: Прогрессивная штамповка / Прогрессивная штамповка / Прогрессивная штамповка Инструмент / прецизионная прогрессивная штамповка штампаМесто происхождения: Циндао, Китай

1) Мы специализируемся на прогрессивные штамповочные детали, штамповочные штампы, включая прогрессивные штампы штамповки. Мы экспортировали некоторые прогрессивные штампы штампов в Японию, Корею, Италию, Иран, Германию, Францию, США, Россию, Южную Америку, Германию и т. Д.

2) Прогрессивная штамповка штампов относится к бытовым приборам, автозапчастям, электронным продуктам и т. Д.

3) ISO9001: 2008, сертифицированный SGS.

4) Мы принимаем следующие типы запросов:

PRO / E SolidWorks UG AutoCAD Adobe Acrobat

Dxf. Pdf. X_t. STP. Иммуноглобулины. Prt

У нас есть уверенность в сотрудничестве с Вами!

Описание предмета:

1) материал штамповки: CR12MOV, SKD61, SKD11, 45 #, P20 + S и т. Д.

2) Полость: одиночная / множественная

3) Формат чертежа:. Igs,. Шаг,. X_t,. Pdf,. Dwg,. Dxf,

4) Штамповка Металлические детали: 1.5мм1.4301.

5) Жизнь прессформы: 50000 ~ 500000 съемок

6) Первое пробное время: 20 ~ 35 дней после подтверждения чертежа структуры пресс-формы.

| Step | Item | Description |

| 1 | Quotation | We offer you the mould and part quotation according to your details— Product drawings or Samples, with data of dimensions, product material, total quantity, weight. |

| 2 | Order | If our quotation is competitive and meet your mould requirements, you will place the order. |

| 3 | Drawing confirmation | We design the mould structure drawings according to your product drawing or sample. Feedback of drawings will be given for confirmation during the period. |

| 4 | Mould making | 1) After your confirmation of our drawing, we begin to make the moulds. |

| 2) During manufacturing program, we send you Mould Building Progress with pictures every week, for you to know our machining process. | ||

| 3) QC: We will conduct mould inspection in all the machining process to ensure the mould quality. | ||

| 5 | First trial | We will make the mould first trial on time, then send you video, picture and samples for you to confirm. |

| 6 | Quality confirm | You will confirm our mould quality according to sample. If you need to adjust the product structure, we can help you change the mould further. |

| 7 | Delivery | Ship the mould after it is completely OK, packed by wooden case. |

| 8 | After-sale service | We will contact you regularlyby professional persons and give our advice and solutions for mould use. |

Группа Продуктов : Другие умирают

ru.cnstampingdie.com

Китай Прогрессивная форма, штамповка для сердечника двигателя Производители

No модели: прогрессивный инструмент Материал: сталь прессформы Техника вырезывания: Технология вырезывания Die: Технология автоматизации Технология вырезывания полости: Части CNC филируя Метод обнаружения: Измерение продукта 3 осей NC: Ротор Статор Тип сердечника: Прогрессивная штемпелюя прессформа Торговая марка: точность jiarun Начало: Шэньчжэнь, Китай Применение: прогрессивный метод обработки пресс-форм: штамповка и резательная пресс-форма Комбинация: прогрессивная штамповка Тип привода: гибридная Скорость фрезерования: высокоскоростное имя: прогрессивная пресс-форма, штамповка для сердечника сердечника Материал лезвия: карбидный стековый метод: Код товара: 8207300090Jiarun Precision Science & Technology Co., Ltd была основана в 1997 году.

Мы находимся в Шэньчжэне Китай, близко к морскому порту Шекоу, и удобный транспортный доступ.

Мы специализируемся на высокоскоростных штамповочных штампах. Высокоточные прогрессивные штампы и двухрядные вращающиеся шлицы прогрессивного инструмента. И двигатель BB покрывает штамповочную головку, и инновацию инструментальной оснастки на 180 °.

Основными продуктами являются статор и ротор. Моторный кронштейн. Шредер лезвия и разъем терминала и других частей оборудования и т.д. У нас есть богатый опыт в разработке инструментов. Разработки и производства. Наши продукты выиграли оценку ISO9001: 2008.

У нас есть некоторые передовые машины из Швейцарии. Япония и Тайвань. Например, трилинейный инструмент для измерения координат. CHMER.etc. И владеют отличной командой. Это гарантия качества и точности.

Наш принцип обслуживания: обеспечение качества. Умеренная цена, хорошее обслуживание.

Основное преимущество, как показано ниже:

1. он принадлежит к высокоскоростному штемпелюя инструменту.

2. он имеет высокую производительность и высокую производительность.

3. продолжительность жизни не менее ста миллионов тиснений.

4. стоимость технологического процесса намного ниже, чем у штампа с одним штампом.

5. может быть выполнено автоматическое стекание одного листа.

6. это может быть сохранено сырье.

| name | progressive mould,stamping die for motor core |

| blade material | carbide |

| life time | 150millions |

О нашей функции продукта:

1.Все пробивает чип использовать вольфрамовую сталь для тиснения, Полный срок службы инструмента не менее десяти миллионов штампов время. Вольфрамовую кромку стали шлифовать в течение 2 миллионов штампов за раз. Но любые детали в соответствии с требованиями заказчика.

2.all цена будет точность рассчитывать на мой инженер и обеспечить конкурентоспособную цену для моего клиента. Пусть весь продукт имеет хорошее соотношение цены и качества.

3.Смотрите на удобство, это простая сборка для нашего mould.and более низкая стоимость для обслуживания, специального послепродажного обслуживания и регулярного технического обслуживания и измельчения чип перфорации.

4. У нас есть опытная команда разработчиков и производителей. И это важно для каждой детали для нас. Мы очень заботимся об окончательном и ключевом. Хорошее качество и теплое обслуживание всегда обещают и практикуют мои клиенты. Между тем, мы выиграли утверждение и доверие их.

5.we может обеспечить чертежи конструкции 2D и 3D к моим клиентам. И техническая поддержка.

6. у нас есть полная система тестирования и инструмент. И выдан лист проверки качества отделом контроля качества Jiarun.

7.Что касается проблемы в процессе изготовления оснастки. Главный отдел организует обсуждение и решение.

Качество 4.Competitive будет проверено в любое время. И поставка времени-во-время будет гарантией.

5. Безопасная упаковка и некоторые дополнительные части.

6. разумное минимальное количество заказа.

Сведения о технологии

Ламинация электродвигателя переменного тока

Мы предлагаем высококачественные ламинаты для двигателей переменного тока, изготовленные из материалов самого высокого качества, обеспечивающие длительный срок службы и долговечность.

Ремонт пресс-форм

Отдел обслуживания штампов отвечает за обслуживание и ремонт всех штампов. Нет платы за обслуживание или ремонт принадлежащей клиенту штампа до тех пор, пока он был сначала изготовлен и остается в распоряжении Jiarun Tool & Die.

дизайн

Главная инженерная функция – тесно сотрудничать с персоналом заказчика, чтобы гарантировать, что дизайн штампа является самым экономичным и эффективным для типа и сложности конкретного ламината. Инженерия может помочь в разработке продукта клиента, предоставив прототипы для тестирования и оценки с использованием надрезы для ламинирования.

Изготовление прототипов

Ваш прототип ламинации находится в хороших руках у специалистов Jiarun Tool и Die. На протяжении десятилетий мы предоставляем проектировщикам услуги быстрого прототипирования в широком спектре отраслей и приложений. Мы эффективно передаем ваш статус проекта на каждом этапе цикла прототипов. Наши производственные операции предназначены для поддержания быстрой разворота и ускоренной доставки.

Ламинация двигателя постоянного тока

Мы производим и поставляем ламинаты постоянного тока, изготовленные из высококачественных материалов. Широко используемые в двигателях и насосах, наши продукты для ламинирования двигателей постоянного тока обеспечивают нашим заказчикам максимальную производительность и точность.

чеканка

Отдел Jiarun Tool и Die Die оснащен различными скоростными прессами производительностью до 60 тонн. В дополнение к объемам производства мы можем изготовить прототипы и короткие тиражи по экономичным ценам, включая оснащение с очень коротким сроком поставки. Это достигается с помощью различных процессов, которые, в зависимости от допусков и сложности детали, включают в себя инструментальную надрезку.

Мотор и генератор OEM

С десятилетиями в индустрии электрических приборов, jiarun Tool & Die – ваш партнер по ламинации двигателей. Наши специалисты по продажам и инженерным вопросам помогут вам в настройке производственного решения с использованием штамповки ламинирования или ротационной надреза.

Услуги производственного производства

Как только ваш прототип достигает функциональности, эффективности и качества, наши производственные центры могут быстро и экономически эффективно масштабировать производство до больших объемов тиражей. Мы поможем вам определить наилучший производственный процесс, доступный для вашего проекта, и помочь в адаптации индивидуального производственного решения с использованием нашего метода изготовления штампов.

Группа Продуктов : Штамповка

ru.cnstampingdie.com

Китай Прогрессивная Штамповка, Китай Прогрессивная Штамповка список товаров на ru.Made-in-China.com

Цена FOB для Справки:

US $ 10.0-50.0 / шт.

MOQ:

1шт.

- Тип: Холодная штамповка

- Тип обработки: Формирование Металл

- Плесень: Многоступенчатая Прогрессивная Dies

- Изысканные Глухая: Открыть

- Процесс: Процесс Формовки

- Промышленность: Металлические Детали Штамповки

-

Поставщики с проверенными бизнес-лицензиями

Поставщики, проверенные инспекционными службами

Hongyu Mould Limited - провинция: Guangdong, China

ru.made-in-china.com