Смазывающая охлаждающая жидкость – Смазочно-охлаждающая жидкость (СОЖ) – состав, виды, характеристики, применение

alexxlab | 16.08.2019 | 0 | Вопросы и ответы

Cмазочно охлаждающие жидкости для металлообработки

Современное промышленное производство способно создавать точные, высококачественные заготовки, детали и узлы. Для этого к технологии проведения процесса обработки выдвигаются повышенные требования. При работе с металлами используют современное оборудование и материалы.

Для различных процессов обработки применяется смазывающая охлаждающая жидкость (СОЖ). Для каждой разновидности действий применяют материалы с определенным набором качеств. Универсальной продукции в этом деле просто не существует.

Как правильно выбрать оптимальный тип СОЖ для станков, машин и прочего технологического оборудования необходимо узнать подробнее.

Предназначение

Существует множество отраслей народного хозяйствования, в которых технология обработки материалов не может обойтись без СОЖ. Чаще всего подобные вещества применяются:

- при выпуске листового металла;

- в процессе выпуска различных деталей и узлов в машиностроении;

- для изготовления металлической посуды, столовых приборов;

- в отрасли производства компьютерной и высокоточной техники;

- в металлургии.

Современное производство использует множество технологических процессов обработки металла. Чтобы готовые изделия соответствовали нормативным требованиям и удовлетворяли запросы потребителей в области качества, применяются различные типы СОЖ.

Смазочно-охлаждающая жидкость для станков и прочего технологического оборудования применяется для таких операций, как обработка металлов давление, резанием, штамповкой, сверлением, а также в процессе шлифовки. Соответственно каждому типу процесса подбирают определенные качества представленных жидкостей.

Основные свойства

К смазывающим материалам выдвигаются определенные требования. Одним из главных качеств, которым должна обладать жидкость СОЖ, является защита рабочих поверхностей оборудования и заготовок от износа. С их помощью можно добиться требуемой точности обработки металла.

Для каждого типа технологической обработки необходимы определенные свойства представленных веществ. Они выполняют охлаждающую, смазывающую, моющую, диспергирующую работу. Причем каждое из этих действий выражено в смазке большей или меньшей степени. Чаще всего их комбинируют в одном продукте.

Смазывающая охлаждающая жидкость содержит особые присадки. От их типа зависят дополнительные качества. Они могут предотвращать коррозию, или продлевают срок хранения самих СОЖ.

Современное производство подобных материалов не стоит на месте. Разрабатываются новые разновидности смазок, которые максимально соответствуют производственному процессу. Если требуется купить СОЖ для какой-то определенной технологической операции, необходимо подобрать ее оптимальный набор характеристик.

Агрегатное состояние

Существует множество признаков классификации смазочных веществ. По агрегатному состоянию их делят на 4 группы:

- жидкие;

- газообразные;

- твердые;

- пластичные.

Чаще всего используются вещества, находящиеся в виде жидкости (эмульсии, масло) или газа (применяются при аэрозольной подаче). От их агрегатного состояния зависит сфера применения смазки.

Газообразные вещества могут быть нейтральными или активными, содержать кислород или другие газы. Активные их разновидности обладают хорошими охлаждающими, защитными качествами. Кислородосодержащие виды используют в процессе заточки инструмента, сверления или шлифовки.

Жидкие смазывающие вещества больше всего применяются в современных условиях производства. Они бывают масляными, быстрорастворяющимися, водными или в виде расплавов некоторых металлов.

Масляные разновидности изготавливаются на основе минеральных (природных) компонентов. Иногда в их состав входят синтетические добавки. Стоимость и сфера применения продукта зависит от типа базового масла и его физико-химических качеств.

Водосмешиваемые СОЖ применяются в процессах легкого и среднего резания металлов. Их способность охлаждать рабочие поверхности выше, чем у масляных разновидностей. Но их смазывающие качества уступают предыдущему типу веществ.

Эмульгаторы хорошо смазывают поверхности. Они также предотвращают появление коррозии.

Полусинтетические СОЖ по своим характеристикам превосходят эмульсии. Они более универсальные, а в эксплуатации долговечные.

Быстроиспаряющиеся разновидности выполняют охлаждающее действие. Их используют для труднообрабатываемых материалов.

Пластичные разновидности смазок применяются в узкоспециализированных процессах. Их тяжело вводить в зону резания.

Реже остальных используются твердые смазывающие вещества. Только если другие разновидности неэффективны из-за специфических условий проведения обработки прибегают к использованию этих средств.

Присадки

В состав СОЖ для станков, купить которые можно сегодня, часто входят различные присадки. Они придают продукции различные дополнительные свойства. К основным добавкам относят следующие группы:

- Антиизносные присадки способны защитить рабочие поверхности от преждевременного разрушения при нарастании нагрузок.

- Антифрикционные компоненты предотвращают износ деталей и материалов под воздействием вибрации.

- Противозадирные присадки необходимы для обеспечения должной технологии производства в особо сложных, высокотемпературных режимах. Они предотвращают схватывание режущего инструмента.

- Антипенные добавки предотвращают вспенивание масляных СОЖ.

- Ингибиторы коррозии защищают инструмент и поверхность материала от окисления.

- Противотуманные присадки способствуют устранению процесса образования масляного аэрозоля.

В некоторых разновидностях смазывающих жидкостей присадок нет вообще. Но их специализация довольно узкая. Они абсолютно непригодны для тяжело обрабатываемых материалов.

Функции СОЖ

Существует 4 основные функции, которые выполняют современные смазочные материалы. Они чаще всего проявляются в определенной комбинации. Чтобы их понимать, необходимо рассмотреть каждое свойство по отдельности.

Смазывающие качества проявляются в области резца и его контакта с заготовкой или стружкой. Это достигается путем создания на рабочих поверхностях различных пленок. Их толщина разная. У пленок наблюдается хорошая устойчивость к сдвигу. Когда оценивают смазывающую способность вещества, обязательно учитывают вязкость. Это свойство выражается в противозадирном воздействии и препятствует налипанию материала на инструмент.

Охлаждающие свойства необходимы для отвода тепла из места резания. В процессе обработки механическая энергия трансформируется в тепловую. Это снижает нагрузку на инструмент. Однако при совершении некоторых обрабатывающих процессов охлаждение приводит к негативным результатам. Поэтому такое качество ярко выражено далеко не у всех смазок.

Диспергирующее воздействие позволяет добиться более качественной деформации, облегчить дробление металла. Это позволяет сделать материал более хрупким и затратить на его обработку меньше энергии и времени.

Моющая функция позволяет убирать шлам, нагар, частицы стружки из места обработки. Грязь не задерживается на поверхностях инструмента и металла. Это повышает качество готовой продукции и продлевает срок эксплуатации инструмента.

Эксплуатация

В процессе производства различной продукции от способа подачи СОЖ порой зависят ее физико-химические качества, а также их эффективность. Существует 4 основных варианта подачи смазочных материалов:

- Свободная струя под действием силы притяжения.

- Подача под напором. Струя может разбрызгиваться, что вызывает трудности при использовании данного метода. Также подобные жидкости должны быть хорошо очищены, чтобы не забить сопла оборудования.

- Аэрозольная подача. СОЖ смешивается с воздухом и распыляется на поверхность. Расход жидкости при этом минимален.

- Подача смазки по каналу обрабатывающего инструмента. Это эффективный метод. Но далеко не каждая модель оборудования предусматривает эту возможность.

От правильного выбора разновидности смазывающе-охлаждающих веществ зависит эффективность технологической обработки металла.

Эксперты советуют не экономить на качестве приобретаемых СОЖ. Закупку следует производить лишь у известных специализированных поставщиков. Это гарантирует, что все компоненты смеси обладают требуемым качеством.

Как приобрести СОЖ?

Сегодня продажа СОЖ производится самыми разными реализаторами. Компания, которой можно доверять, имеет соответствующие сертификаты качества и множество положительных отзывов покупателей. Не стоит доверять малоизвестным компаниям.

На мировом рынке смазочных материалов для производственного процесса хорошо зарекомендовала себя продукция германского производства. Одной из самых популярных компаний, производящей такие материалы, является Zeller + Gmelin.

Рекомендовано к применению специалистами всемирно известных компаний производителей: Behr, Emag, Benteler, Leiber, Bosch, Metabo, Bosch Rexroth, Tognum, Continental AG, Oerlikon, Continental Automotive, Ronal, Daimler AG, Schütz, Deckel Maho, Gildemeister, ZF Lenksysteme.

Лицензией на продажу ее продукции на территории РФ обладает ООО «Дивинойл Рус». Смазочно-охлаждающая жидкость, купить которую можно посредством онлайн-ресурса, поставляется на собственный склад организации прямо с завода в Германии. Качество такой продукции наивысшее.

Задаваясь вопросом, где купить СОЖ для определенного производственного процесса, покупатель может посетить сайт компании. Связавшись с опытными менеджерами, будет просто подобрать оптимальную разновидность материалов.

Продажа производится как в розницу, так и оптом. Цена высококлассных смазочных материалов более чем доступная. Существует система скидок и партнерская программа.

Доставка происходит максимально оперативно в любой уголок нашей страны. Вся представленная в каталоге продукция есть в наличии на складе компании. Обслуживающий персонал внимательно следит за этим.

Оформите заявку прямо сейчас, и уже в самое ближайшее время ощутите преимущества проведения обработки металла с использованием СОЖ немецкого производства!

Адрес: 142115, Московская область, г. Подольск, ул. Правды, 38

Если у Вас есть вопросы по доставке, задайте их нашим менеджерам или ознакомьтесь в разделе Доставка

divinolrus.ru

Смазочно-охлаждающие жидкости — Википедия

Материал из Википедии — свободной энциклопедии

Смазочно-охлаждающая жидкость на водной основе, используемая при обработке алюминиевой заготовки на фрезерном станке.Смазочно-охлаждающая жидкость (СОЖ) — обобщённое наименование разнообразных жидких составов, используемых главным образом при обработке металлов резанием или давлением. Наиболее распространенные СОЖ — нефтяные масла (обычно с противоизносными и противозадирными присадками) и их 3-10% водные эмульсии. Часто в отношении СОЖ применяют более корректный технический термин жидкое смазочно-охлаждающее технологическое средство (СОТС).

Использование СОЖ

В самом термине заложены основные назначения использования СОЖ — охлаждать и смазывать. Современные технологии обработки материалов, оборудование высокой мощности позволяют проводить интенсивные процессы резания, выдавливания, прокатки, штамповки, сверления, шлифования и другие. Подводимая высокая мощность, высокие статические и динамические нагрузки вызывают разогрев деформируемых материалов, что может приводить к снижению качества обработки, к порче инструмента, оснастки и оборудования. Использование СОЖ позволяет снижать температуру в зоне обработки до приемлемой за счёт теплообмена и, достаточно часто, за счёт парообразования. Наличие у СОЖ смазывающих свойств снижает трение в зоне обработки, фрикционный износ инструмента, значительно снижает вероятность задира и повреждения поверхностей обрабатываемых деталей и инструмента. В общем случае использование СОЖ позволяет увеличить интенсивность технологических процессов, производительность труда и оборудования, повысить качество продукции. Современные СОЖ могут представлять сложные физико-химические системы, содержать добавки и присадки различного назначения: антикоррозионные, противоизносные, противозадирные, биоцидные и другие.

Видео по теме

Классификация СОЖ

Коммерческие предложения СОЖ широки и разнообразны. Классификация строится в основном на физико-химическом составе[1]:

- индустриальные масла и другие нефтяные фракции с присадками

- эмульсолы, образующие в воде грубодисперсные эмульсии нефтепродуктов с присадками

- синтетические органические соединения или полусинтетические смеси, позволяющие получать стабильные микроэмульсии или прозрачные растворы.

- быстроиспаряющиеся низкокипящие жидкие смеси, в основном галогенпроизводные углеводородов с добавками.

В период 1970-80 годов производство смазочно-охлаждающих жидкостей (СОЖ) и технологических смазок (ТС) для металлообработки сформировалось как самостоятельная подотрасль нефтеперерабатывающей и нефтехимической промышленности.

См. также

Примечания

Литература

- Химический Энциклопедический Словарь. Гл. ред. И. Л. Кнунянц. — М.: Советская энциклопедия, 1983—792 с.

wiki2.red

Смазочно-охлаждающие жидкости Википедия

Смазочно-охлаждающая жидкость на водной основе, используемая при обработке алюминиевой заготовки на фрезерном станке.Смазочно-охлаждающая жидкость (СОЖ) — обобщённое наименование разнообразных жидких составов, используемых главным образом при обработке металлов резанием или давлением. Наиболее распространенные СОЖ — нефтяные масла (обычно с противоизносными и противозадирными присадками) и их 3-10% водные эмульсии. Часто в отношении СОЖ применяют более корректный технический термин жидкое смазочно-охлаждающее технологическое средство (СОТС).

Использование СОЖ

В самом термине заложены основные назначения использования СОЖ — охлаждать и смазывать. Современные технологии обработки материалов, оборудование высокой мощности позволяют проводить интенсивные процессы резания, выдавливания, прокатки, штамповки, сверления, шлифования и другие. Подводимая высокая мощность, высокие статические и динамические нагрузки вызывают разогрев деформируемых материалов, что может приводить к снижению качества обработки, к порче инструмента, оснастки и оборудования. Использование СОЖ позволяет снижать температуру в зоне обработки до приемлемой за счёт теплообмена и, достаточно часто, за счёт парообразования. Наличие у СОЖ смазывающих свойств снижает трение в зоне обработки, фрикционный износ инструмента, значительно снижает вероятность задира и повреждения поверхностей обрабатываемых деталей и инструмента. В общем случае использование СОЖ позволяет увеличить интенсивность технологических процессов, производительность труда и оборудования, повысить качество продукции. Современные СОЖ могут представлять сложные физико-химические системы, содержать добавки и присадки различного назначения: антикоррозионные, противоизносные, противозадирные, биоцидные и другие.

Классификация СОЖ

Коммерческие предложения СОЖ широки и разнообразны. Классификация строится в основном на физико-химическом составе[1]:

- индустриальные масла и другие нефтяные фракции с присадками

- эмульсолы, образующие в воде грубодисперсные эмульсии нефтепродуктов с присадками

- синтетические органические соединения или полусинтетические смеси, позволяющие получать стабильные микроэмульсии или прозрачные растворы.

- быстроиспаряющиеся низкокипящие жидкие смеси, в основном галогенпроизводные углеводородов с добавками.

В период 1970-80 годов производство смазочно-охлаждающих жидкостей (СОЖ) и технологических смазок (ТС) для металлообработки сформировалось как самостоятельная подотрасль нефтеперерабатывающей и нефтехимической промышленности.

См. также

Примечания

Литература

- Химический Энциклопедический Словарь. Гл. ред. И. Л. Кнунянц. — М.: Советская энциклопедия, 1983—792 с.

wikiredia.ru

Свойства смазочно охлаждающих жидкостей

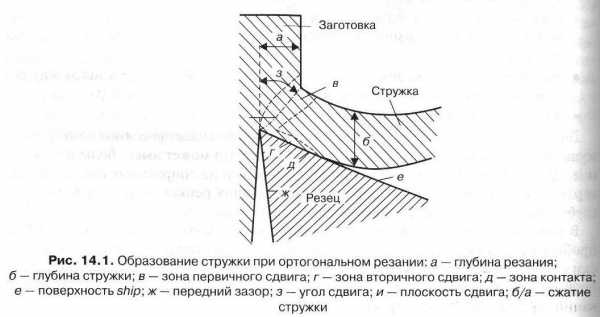

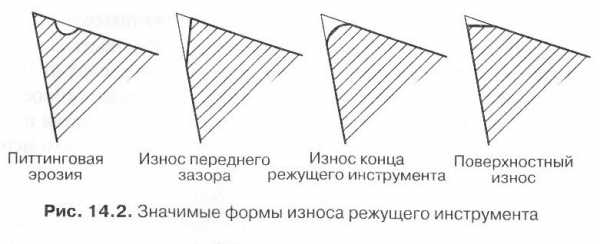

Инструмент врезается в заготовку, а стружка образует след на режущей кромке. Стружка образуется в зоне сдвига, положение которой определяется плоскостью сдвига и его углом. Трение в точке контакта между стружкой и резцом имеет первостепенное значение для смазки и охлаждения. Заточенная кромка резца противостоит силе вытеснения и трения в точке контакта. Результатом трения является износ режущего инструмента.

Частицы металла под воздействием высокого давления и температур привариваются к режущей кромке, образуя наклеп. Резец особенно подвержен разрушению вследствие явления адгезии. Некоторые компоненты стали (например феррит) могут способствовать образованию наклепа.

Смазка Последние исследования в трибологии сож показали, что одно только охлаждение значительно повышает стойкость инструмента и снижает износ. При этом в большинстве случаев рассматривались малые скорости резания. Возможность поместить хладагент сож непосредственно в зону резания позволяет по-новому оценить важность смазки для металлообработки. Комплекс новых противоизносных присадок позволяет получить лучшие результаты при операциях шлифования. Так специальное масло позволяет проводить качественную обработку с высокой скоростью, что значительно повышает эффективность работы. При этом масло обладает худшими по сравнению с водосмешиваемыми эмульсиями охлаждающими качествами.

При обработке металла постоянно образуется чистая реакционная поверхность. Она особенно склонна к явлению адгезии по- скольку стремиться занять свободную валентность на поверхности материала. Свободная валентность «насыщается» за счет материала резца, а так же использует доступные вещества из окружающего пространства. Например: опыты показали, что износ инструмента работающего в вакууме значительно снижается по сравнению с обычной газонасыщенной средой.

Так же важным моментом в процессе резки является процесс проникновения смазочно- охлаждающего агента в контактную поверхность. Исследования показали, что часть хладагента попадает в точку контакта при помощи микро капилляров в структуре металла. Средние размеры капилляров составляют 10-3 10-6 мм. Эти значения указывают на особые требования к охлаждающим составам. Положительный трибологический эффект часто приписывается не хладагентам в целом, а отдельным их компонентам.

Лабораторные испытания показали, что смазывание улучшается вследствие факторов:

• Высокой реакционной способности активных компонентов по отношению к поверхностям.

• Низких усилий сдвига реакционного слоя (относительно усилий на базовом металле)

• Хороших диффузных свойствах присутствующих компонентов (низкого молекулярного веса)

Стоит заметить, что вновь образующаяся поверхность покрывается реакционными компонентами не полностью. Об этом свидетельствуют градиенты на рабочей плоскости, указывающие направление обработки.

Испытания показали, что при 30% насыщении контактной поверхности, силы трения снижаются на 50-75%.

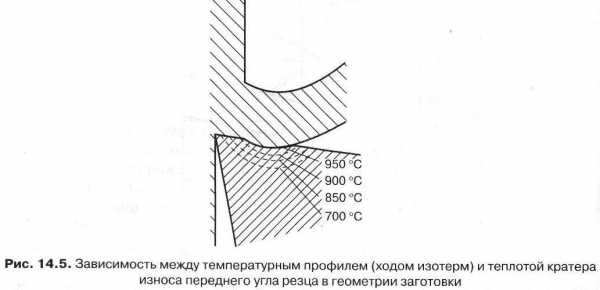

Охлаждение В отношении сож, смазывающий эффект и охлаждение неотделимы. При отсутствии смазки охлаждение будет малоэффективным, а смазка без охлаждения быстро потеряет свои свойства из-за перегрева. Значение эффективного охлаждения постоянно растет, особенно при увеличении скоростей обработки и внедрения новых сплавов. Известно, что охлаждающий эффект напрямую зависит от термических свойств жидкости. (Теплоемкости, теплоотдачи и коэффициента теплоотдачи). При этом условия протекания самого процесса так же оказывают влияние. На коэффициент теплоотдачи может существенно повлиять ПАВ.

Не секрет, что коэффициент теплопередачи воды в разы выше масляных смесей. (Теплопроводность минерального масла- 0,1 \ Воды- 0,6) (Теплоемкость- Масло- 1,9\ Вода 4,2) Высокая испаряемость воды так же способствует лучшему охлаждению.

С учетом распределения термической нагрузки в точке реза, становится очевидной важность использования сож. В частности, аспект подачи сож приобретает особое значение. Именно благодаря проникновению смазочного хладагента в контактную плоскость, происходит качественное охлаждение и смазка.

Значение СОЖ применительно к различным материалам режущего инструмента.

Повышение производительности систем металлообработки и снижение себестоимости производства ведут к большей диверсификации нежели к унификации. при этом развитие технологий изготовления композитных покрытий и новых модификаций инструментария приобретает все большее значение.

Высокоскоростные стали.

Это эквиваленты высокосплавных нержавеющих сплавов на основе хрома, никеля и ванадия. Основное преимущество таких сплавов в достаточно высокой прочности и способности образовывать острые режущие края. Свойства сплавов можно улучшить с помощью PVD напылений.

( PVD покрытие- защитное напыление или гальванизация. Способ повышения износостойкости металла. На металл наносится нитрид титана, а сверху вакуумное напыление другого металла. В роли финишного покрытия могут выступать: титан, алюминий, молибден, медь, никель, графит, вольфрам, железо, хром. )

В последнее время доля таких сплавов снижается по причине низкой твердости при высоких температурах. В частности из-за повышения скоростей обработки. Для подобных сплавов особо рекомендуется мокрая обработка.

Цементированные карбиды металлов

В порошковой металлургии такие сплавы получают с помощью металлического связующего компонента. Металл придает тягучесть, а карбид твердость. Область применении таких карбидов значительно шире чем у высокоскоростных сталей. Самые качественные композиции получают на основе карбида вольфрама(WC) и карбида титана(TiC). Например, карбид титана с никелем, в качестве связующего компонента, получил широкое признание на территории Японии.

Использование СОЖ совместно с карбидами требует осторожности. Эти сплавы чувствительны к термическому шоку. Следует обращать особое внимание на качество охлаждения в зоне реза. Применение масел в данном случае более рационально- масло имеет меньший охлаждающий эффект и исключает острых скачков температур.

Карбиды металлов с покрытиями

Карбиды металлов модифицируются специальными износостойкими покрытиями. Например, карбид титана получил наибольшее распространение.

Керамические материалы

Керамика- точнее оксид алюминия (AL2 O3) спекают вместе с металлами и карбидами при очень высокой температуре. В результате получается материал с высокой стойкостью к износу и температурам. При этом у керамики остается чувствительность к скачкам температур. Поэтому в большинстве случаев рекомендуется избегать термического шока. Использование водосмешиваемых сож помогает сохранить равномерность охлаждения. Смешанная керамика особо актуальна при высокоскоростной обработке и для резки чугуна.

Кубический нитрид бора.(CBN)

Нитрид бора занимает второе место по твердости после алмазов. (Твёрдость по Моосу чуть меньше 10). CBN применяется как высокопрочный абразивный материал. Он обладает очень высокой точкой размягчения и широко применяется для обработки твердых сплавов. Продукция с покрытием из нитрида бора востребована для черновой и финишной обработки деталей. В некоторых случаях рекомендуется сухая обработка или использование минимального количества сож.

Поликристаллический алмаз (PCD)

Показал отличные результаты прочности в структуре металлической матрицы. Материал широко применяется при обработке сплавов алюминия. Скорость обработки может достигать 1000 м\мин. При этом сохраняется высокой качество обработки. В последнее время широкое распространение получили синтетические алмазы.

Покрытия для быстрорезов

Применение различных упрочняющих покрытий начали применять с 70х годов. Последующая разработка новых компонентов для покрытий показала высокую эффективность и позволила снизить износ инструмента. Вначале применялись однослойные покрытия толщиной в 3-5 мкм. В настоящее время технологии производства позволяют получать высокопрочные соединения с многослойными покрытиями толщиной в 15 мкм. Так же новые технологии в выращивании покрытия позволяют получать более острые кромки резца и высокую стойкость. Высокоскоростные стали с покрытиями сохраняют объемы производства и показывают хорошую износостойкость резца. Применение специальных усиленных резцов позволяет снизить объемы потребления СОЖ.

.

tdyarko.ru

Смазочно-охлаждающая жидкость — Статьи

Главная → Статьи → Cмазочно-охлаждающая жидкость (СОЖ)Что такое cмазочно-охлаждающая жидкость (повсеместно используется аббревиатура СОЖ) вполне понятно из названия. Смазочно-охлаждающая жидкость – это жидкая субстанция, назначение которой уменьшение силы трения и охлаждение каких-либо поверхностей, деталей, узлов. Основное применение смазочно-охлаждающие жидкости находят в механической обработке различных материалов, преимущественно металлов, при их обработке механическими способами. Задача большинства СОЖ – обеспечение бесперебойного технологического процесса, уменьшение износа инструмента, снижение уровня отходов при производстве. Так же ко всем используемым в техпроцессе веществам на любом производстве предъявляются достаточно жесткие гигиенические и санитарно-эпидемиологические требования, и смазочно-охлаждающие жидкости должны им соответствовать.

Ассортимент конкретных смазочно-охлаждающих жидкостей, представленных на рынке, достаточно велик. В зависимости от поставленной на производстве задачи и техпроцесса выбирается конкретная СОЖ для определенного этапа производства. По своему же составу смазочно-охлаждающие жидкости можно разделить на три типа:

Жидкости на основе минеральных масел безводные (МР-7). В данном случае используются минеральные масла без разбавления водой, для достижения наилучшего результата при работе с которыми в них добавлены различные присадки с целью снижения накипи, повышения коррозионной стойкости поверхности обрабатываемого материала и инструмента и т.д. Практическое применение достаточно широкое, применяются во многих отраслях при различных технологических процессах обработки металлов.

СОЖ на основе жидких нефтепродуктов, таких как керосин, газойль и некоторых других. Для улучшения технологических показателей в нефтепродукты добавляют поверхностно-активные вещества либо смесь нефтяных масел. Такие смазочно-охлаждающие жидкости применяются преимущественно при абразивной обработке металла с целью уменьшения износа инструмента и обеспечения охлаждения.

Эмульсолы (водные эмульсии смеси масла и эмульгатора, вещества для облегчения создания и стабилизации конечной эмульсии) – наиболее распространенные смазочно-охлаждающие жидкости. Применяются в самых различных технологических процессах металлообработки (популярные универсальные: Велс-1, Экол-Б2, Росойл-500) . Практическое распространение получили из-за высоких качественных показателей, удобства в работе, так как эмульсия создается уже на производстве посредством разведения эмульсола водой в заданной производителем пропорции, безопасности для окружающей среды при соответствии эмульсола требованиям ГОСТ или ТУ. Одним из важных качественных показателей данного типа смазочно-охлаждающей жидкости является стабильность эмульсии, то есть время сохранения обозначенных показателей после разведения водой при заданных условиях.

При приготовлении эмульсии из СОЖ эмульсол необходимо придерживаться требований производителя смазочно-охлаждающей жидкости, а так же соблюдать правила техники безопасности, указанные им же. Для приготовления используют чистые емкости, позволяющие избежать попадание инородных тел и грязи в готовую эмульсию (это может повредить материалы или оборудование при работе с СОЖ) и техническую воду определенной степени жесткости. На производстве для получения эмульсии используют механические приспособления, позволяющие получить однородную жидкость. Так как большинство эмульсолов содержит минеральные масла – перемешивание следует производить равномерно до того, как фракция масла полностью перестанет отделяться от воды.

Инструкция по приготовлению Эмульсии

На фото исходный ЭМУЛЬСОЛ и Эмульсия рабочей концентрации.

На фото исходный ЭМУЛЬСОЛ и Эмульсия рабочей концентрации.

Приготовление эмульсий из водорастворимых Эмульсолов состоит из двух основных этапов: подготовка эмульсола-концентрата, воды и их смешение.

Эмульсол-концентрат перед приготовлением эмульсии необходимо тщательно перемешать до однородности, так как при хранении эмульсолы способны отслаивать до 1% масла.

Для приготовления эмульсии может быть использована техническая вода (с общей жесткостью 2-7 мг-экв/д м³), паровой конденсат или смесь парового конденсата с технической водой в соотношениях, обеспечивающих требуемую жесткость.

Приготовление эмульсии определенной процентной конденсации (3-15%), заложенной в технической документации предприятия, состоит в смешении определенного количества эмульсола концентрата при энергичном перемешивании с водой.

Интенсивное перемешивание небольших объемов можно осуществить либо барбатированием воздухом, либо в емкости, оборудованной рамной или пропеллерной мешалкой. Для приготовления больших объемов эмульсии применяют общезаводские или цеховые централизованные системы.В емкость, предназначенную для приготовления эмульсии, заливают определенный объем подогретой до 20-35°С воды и включают перемешивание. Затем в воду при энергичном перемешивании тонкой струей льют предварительно перемешанный эмульсол-концентрат в расчетном количестве. Перемешивание продолжают до получения однородной эмульсии молочного цвета.

С целью понижения жесткости воды (жесткость больше 7 мг-экв/д м³), для нейтрализации свободных кислот, содержащихся в эмульсолах, рекомендуем в свежеприготовленную эмульсию добавлять 0,2-0,3% от объема эмульсии кальцинированной соды или до 0,2% тринатрифосфата.

После получения однородной эмульсии проводится контроль концентрации и физико-химических свойств полученной эмульсии по техническим условиям.

Полностью синтетические смазочно-охлаждающие жидкости представляют собой концентрат поверхностно-активных веществ и присадок без добавок минеральных масел, которые, так же как и эмульсолы, разводятся водой непосредственно на производстве технологического предназначения. Так же получили широкое распространение во всевозможных техпроцессах металлообработки.

Так же существуют другие типы водных и безводных смазочно-охлаждающих жидкостей, предназначенных, преимущественно, для узкоспециалированных технических задач. Таким образом, выбор типа и конкретного наименования СОЖ зависит от непосредственного техпроцесса, и условий, а так же требований к смазочно-охлаждающей жидкости. Стоит отметить, что только изготовленные в соответствии с Государственным стандартом либо утвержденными технологическими условиями производителя смазочно-охлаждающие жидкости способны полностью удовлетворить требования технологов при обеспечении технологического процесса, обеспечить долгую и бесперебойную работу оборудования, а так же не нанести вред здоровью работникам предприятия и окружающей среде.

Цена на cмазочно-охлаждающую жидкость зависит от видов обрабатываемых металлов (более универсальные соответственно более дорогостоящие).

СОЖ, Смазочно-охлаждающая жидкость, Мр-7, Велс-1М, Экол Б2

20.02.2013

www.ural-kub.ru

Смазочно-охлаждающие жидкости

Смазочно-охлаждающие жидкости предназначаются для охлаждения и смазки во время работы режущих инструментов металлообрабатывающих станков. Они являются сложными химическими системами, состоящими их многих ингредиентов. СОЖ-и бывают водосмешиваемыми и масляными.

Смазочно-охлаждающие жидкости обладают широким спектром применения в металлообработке, будь то: резание, циркулярное или ленточное шлифование, сверление или глубокое сверление, фрезерование или резьбофрезерование, развертывание или перфорация, точение, нарезание резьбы и др.

Смазочно-охлаждающие жидкости успешно применяются в процессах обработки всех легких металлов, чугуна, стали, цветных металлов. При обработке алюминиевых сплавов отсутствуют следы коррозии.

Без участия в процессе металлообработки СОЖ невозможно добиться высокого качества и точности деталей. Благодаря применению современных СОЖ можно надежно защитить поверхность металла от коррозии, от налипания металлической стружки и пыли на инструмент и обрабатываемую деталь, снизить износ режущих инструментов.

СОЖ для металлообработки принято подразделять на три приоритетные группы:

– Минеральные масла, обогащенные различного вида присадками, жирами, соединениями хлора, фосфора, серы, антипенными и антикоррозийными добавками.

– Водные эмульсии минеральных масел. Такой тип СОЖ можно получить при разбавлении водой эмульсола, который состоит из минерального масла и всевозможных добавок. Такую эмульсию обычно получают прямо на рабочем месте.

– Водный раствор концентрированной смеси активного вещества и низкомолекулярных полимеров. Степень концентрации основного состава смеси зависит от особенностей условий применения.

РЕЗАНИЕ

Резание обозначает осуществление обработки заготовки посредством отделения от неё поверхностных слоёв и образования, тем самым, новой поверхности, охлаждение поверхности металла осуществляется с помощью сож для резки стали.

Для осуществления резания требуется реализовать два движения, одно из которых выполняет обрабатываемая заготовка, второе – режущий инструмент. При этом они движутся один относительно другого. Первое движение принято именовать вспомогательным, второе – главным. В отдельных случаях движение может осуществлять либо заготовка, либо инструмент. При этих процессах применяется специальная сож для резания стали.

Если речь идёт о выполнении токарной обработки заготовки, то главным считается вращение, совершаемое заготовкой, а резец выполняет вспомогательное движение подачи.

Рассматривая процесс фрезерования, главным мы назовём вращение фрезы. А перемещение заготовки в поступательном направлении будет считаться вспомогательным.

Купить СОЖ для станков

Сам процесс резания представляет собой скалывание элементов обрабатываемой поверхности металла, осуществляющееся в определённой плоскости, которое происходит за счёт силы, с которой в неё вдавливается резец. Угол между вышеупомянутой плоскостью и поверхностью резания именуется углом сдвига.

Стружка, которая отделяется в результате обработки от поверхности заготовки, может имеет различный внешний вид. Который напрямую зависит от того, какой именно металл обрабатывается. Удаление стружки происходит так же при помощи смазочно-охлаждающей жидкости.

Например, при обработке меди или любого иного вязкого металла из-под резца выходит стружка, напоминающая непрерывную ленту. По существующей терминологии она именуется сливной.

Если обрабатывается твёрдая сталь, то мы видим стружку «рваную», которая состоит из элементов, почти не связанных друг с другом. Это — стружка скалывания.

При обработке хрупких металлов стружка, получаемая в процессе обработки изделия, надламывается и отлетает кусочками. Это — стружка надлома.

Но тип стружки, в зависимости от внешних факторов, например, скорости, с которой осуществляется резание, даже если обрабатывается тот же металл, может меняться.

Основные виды металлообработки

Выбор того или иного вида обработки металла зависит от вида режущего инструмента и характера осуществляемых работ. В соответствии с этими характеристиками подбирается и смазочно охлаждающая жидкость.

Основные виды обработки:

Точение:

— Растачивание

— Обтачивание

— Разрезание

— Подрезание

Сверление:

— Зенкерование

— Рассверливание

— Цековка

— Развёртывание

— Зенкование

Фрезерование

Долбление

Строгание

Шлифование

Протягивание

Отделка:

— Доводка

— Полирование

— Хонингование

— Притирка

— Шевингование

— Суперфиниширование

Резание деформирующее.

www.allmetalworking.ru

Тосол или антифриз? Выбираем смазочно-охлаждающую жидкость

Очень часто в разговоре с автолюбителями на вопрос о том, когда меняли в последний раз охлаждающую жидкость, слышишь ответ: «Да как купил машину пару лет назад, так и поменял». И это в лучшем случае. А вопрос, что именно залито в систему охлаждения, чаще всего ставит людей в тупик – «Что-то голубое».

Большинство автолюбителей не осознают степени влияния охлаждающей жидкости на работу двигателя, либо не придают этому должного значения. И напрасно. От правильного выбора «тосол или антифриз» зависит техническое обслуживание для автомобиля в целом.

Нигде, кроме как в России, нет разделения на антифризы и тосолы, хотя и то и другое – охлаждающая жидкость. В прессе уже неоднократно описывалась история образования ТОСОЛа, не будем повторяться, для желающих ознакомиться копия одной из таких статей находится здесь.

По статистике до 22% поломок прямо, а 40% прямо или косвенно связаны с охлаждением (системой охлаждения двигателя) (данные компании Arteco). Поэтому правильный выбор охлаждающей жидкости может помочь сберечь средства.

Смазывающие охлаждающие жидкости состоят из смеси этиленгликоля (в редких случаях из пропиленгликоля), воды и пакета присадок — ингибиторов коррозии. Именно технологией производства присадок и различаются охлаждающие жидкости разных производителей.

При выборе смазочно-охлаждающей жидкости для своего автомобиля, прежде всего, стоит обратиться к «Руководству по эксплуатации» либо сервисной книжке, ведь кому как не производителю конкретного автомобиля известны все нюансы. В данном руководстве могут быть прописаны как конкретные производители и наименования смазочно охлаждающей жидкости, успешно прошедшие все испытания у автопроизводителя (лабораторные, стендовые, эксплуатационные), так и класс такой жидкости. Это могут быть жидкости, произведенные по одной из технологий:

- традиционной – пакеты присадок на основе солей неорганических кислот: силикатов, нитритов, нитратов, аминов, боратов, фосфатов;

- карбоксилатной (ОАТ) – на основе солей органических кислот;

- гибридной, являющейся одной из разновидностей карбоксилатной (пакеты присадок на основе солей карбоновых кислот с незначительными добавками силикатов и/или фосфатов).

На российском рынке доминирует, в основном, смазочно-охлаждающая жидкость, произведенная по традиционной и карбоксилатной технологии.

Теперь хотелось бы остановиться поподробнее на 10 преимуществах карбоксилатной технологии (антифриз) относительно традиционной (тосол).

В этой статье:

Преимущества антифриза перед тосолом.

Из дальнейшего текста вы узнаете о следующем: как система охлаждения автомобиля связана с смазочно-охлаждающей жидкостью, нужна ли замена антифриза, чем отличаются тосол и антифриз, свойства антифриза, марки антифриза, а также — какой антифриз лучше.

1. Повышенная эффективность охлаждения двигателя.

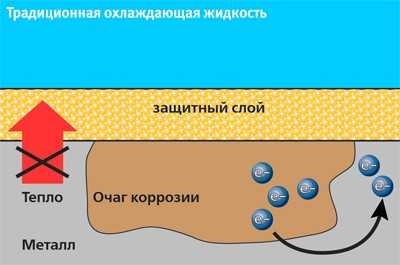

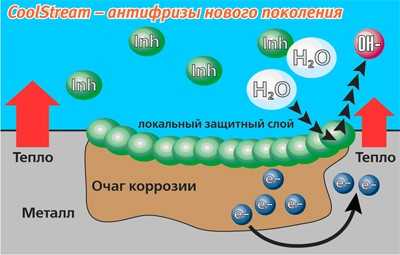

Охлаждающие жидкости, произведенные по традиционной технологии, образуют на поверхности металла защитный слой, достигающий порой 0.5 мм.

Защищая металл от коррозии, этот слой одновременно значительно ухудшает теплоотвод (до 50%) за счет своей низкой теплопроводности. В данном случае он работает как изолятор, ухудшающий теплопередачу. Двигатель постоянно работает при более высокой температуре, нежели это заложено автопроизводителем. Это приводит к ускоренному износу двигателя, потере мощности и увеличению расхода топлива.

Карбоксилатные охлаждающие жидкости, CoolStream, в частности, обладают повышенной эффективностью охлаждения двигателя. Они образуют защитный слой только (!) в местах образовании коррозии толщиной 0,0006 мм (60 ангстрем). При этом на остальной внутренней поверхности не образуется защитный слой, ухудшающий теплоотвод.

2. Увеличенный ресурс эксплуатации карбоксилатной охлаждающей жидкости (ОЖ).

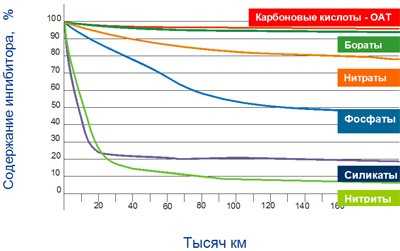

Пакеты присадок ОЖ, произведенных по традиционной технологии, состоят из композиций солей неорганических кислот (силикатов, нитритов, нитратов, аминов, боратов, фосфатов).

90% отечественных ОЖ производятся с использованием таких ингибиторов коррозии как силикаты и нитриты. Силикаты отвечают в основном за антикоррозионную защиту алюминия. Нитриты защищают от кавитационной эрозии. Пакеты присадок сбалансированы и, в случае нарушения композиции за счет быстрого расхода одного из компонентов, ОЖ утрачивает свои свойства. Как видно из приведенного графика, силикаты и нитриты очень быстро истощаются, и через 30- 40 тыс. км пробега автомобилей ОЖ практически полностью теряет свои защитные свойства.

Антифризы, производимые по карбоксилатной технологии, стабильны практически весь период эксплуатации. За счет «адресной» защиты расход присадок происходит гораздо медленнее. Поэтому ресурс эксплуатации у марки антифриза CoolStream Premium составляет 250.000 км или 5 лет эксплуатации для легковых автомобилей, 650.000 км для грузовиков; у CoolStream Standard – 100.000 км или 2 года эксплуатации.

3. Превосходная высокотемпературная защита алюминия.

Одной из основных тенденций современного автомобилестроения является использование алюминия в качестве конструкционного материала.

Главным недостатком охлаждающей жидкости, произведенных по традиционной технологии, является неспособность присадок на основе неорганических соединений защищать алюминий при температурах свыше 105ºС и при высоких тепловых потоках. Поэтому основная масса автопроизводителей отказалась от использования таких охлаждающих жидкостей в своих автомобилях.

Наоборот, карбоксилатные антифризы наилучшим образом защищают алюминий и его сплавы.

В таблице приведены сравнительные результаты высокотемпературного динамического теста на коррозию алюминия в охлаждающей жидкости, демонстрирующего превосходство карбоксилатных ОЖ над традиционными.

4. Увеличенный срок эксплуатации водяного насоса до 50%

Основной причиной износа водяного насоса является физический процесс — гидродинамическая кавитация. Этот процесс представляет собой образование и схлопывание пузырьков газа ОЖ у поверхности движущихся лопастей насоса. При схлопывании пузырьков происходят гидродинамические микроудары по поверхности лопасти, вырывающие молекулы, а при длительном воздействии происходит образование каверн (раковин) и разрушение лопастей.

К сожалению ни одна из существующих ОЖ не может химическим способом полностью предотвратить данное физическое явление.

Однако, в отличие от традиционных ОЖ, карбоксилатные антифризы, благодаря «адресной» защите, снижают воздействие кавитации и увеличивают срок эксплуатации водяного насоса до 50%.

5. Эффективная защита от кавитации гильз цилиндров двигателя.

Активному воздействию гидродинамической и высокотемпературной кавитации подвергаются также гильзы цилиндров. Ниже Вы можете наглядно убедиться в эффективности защиты карбоксилатными антифризами гильз цилиндров.

Автобус МАЗ 103-41,двигатель «Рено» MIDR Y41,пробег 230 тыс.км.Октябрь 2007

6. Высокая стабильность свойств ОЖ.

Традиционные ОЖ с использованием силикатов имеют такое неприятное свойство как образование гелей. Жидкости, содержащие фосфаты могут образовывать нерастворимые фракции (осадки). Эти гели и осадки блокируют работу термостата, засоряют радиатор, что приводит к нарушению охлаждения двигателя. Карбоксилатные антифризы обладают высокой стабильностью свойств и не образуют в процессе эксплуатации гелей или осадков.

7. Улучшенная совместимость с пластиками и эластомерами.

Карбоксилатные антифризы не агрессивны по отношению к пластиковым, эластомерным, резино-силиконовым и др. материалам, использующимся в системе охлаждения двигателей автомобилей. Это подтверждено 15-летними полевыми испытаниями, проведенными компанией Arteco, миллионами километров пробега и тысячами часов работы двигателей. Это также подтверждено большим количеством допусков автопроизводителей, использующих антифризы на базе карбоксилатных присадок Arteco.

8. Отсутствие засоров и отложений в радиаторе.

ОЖ, произведенные по традиционной технологии характеризуются образованием осадков и нерастворимых частиц, ухудшающих теплообмен и засоряющих радиатор.

Карбоксилатные антифризы не образуют засоров и отложений в процессе всего периода эксплуатации.

Карбоксилатные ОЖ | Традиционные ОЖ |

9. Экологичность карбоксилатных ингибиторов коррозии.

Увеличенный срок эксплуатации (у марки антифриза CoolStream Premium – 250.000 км или 5 лет для легковых автомобилей или 650.000 км для грузовой техники) ведет к уменьшению количества отработанных ОЖ, подлежащих утилизации.

Ингибиторы коррозии на основе карбоксилатов имеют более низкий класс опасности (вредности) и более экологичны нежели традиционные ингибиторы.

10. Отличная высокотемпературная стабильность.

Двигатели современных автомобилей эксплуатируются при повышенной нагрузке. Давление в системе охлаждения до 3 атмосфер и температура до 135ºС заложены в качестве верхней планки рабочей нормы.

Традиционные ингибиторы коррозии теряют свойства (распадаются) уже при температуре 105ºС, поэтому они не могут обеспечить полноценную защиту двигателя при высоких температурах.

Карбоксилатные антифризы остаются стабильными при вышеуказанных параметрах и обеспечивают эффективную защиту двигателя.

Статья из журнала МК Мобиль 01.10.07

indrive.net