Состав бронзы сплав – состав сплава бронзы, основные свойства и виды, области применения и маркировка

alexxlab | 26.03.2020 | 0 | Вопросы и ответы

2. Химический состав древних бронз и других медных сплавов

Бронзами в тесном смысле этого слова называют сплавы меди с оловом в различных весовых отношениях, но с преобладанием меди. Присутствие других металлов, кроме олова, в древних бронзах следует рассматривать как побочные примеси. Такими примесями в упомянутых бронзах являются: цинк, свинец, сурьма, железо, серебро, иногда никель, кобальт, золото, а также другие металлы, очевидно попадавшие в сплав непосредственно из медных и оловянных руд в самом процессе плавки.

Цвет бронзы изменяется в зависимости от ее состава; с увеличением процентного содержания олова в сплаве цвет бронз переходит из розового и красного (90—99% меди) в желтый (до 85% меди), затем в белый (до 72% меди) и, наконец/в стально-серый (до 35% меди).

Бронзы могут иметь также и золотистые оттенки: напр., античная золотистая бронза содержит, по F. Wibel’ю, около 88% меди и. 12% олова..

Латунью, или желтою медью, называют сплав меди с различным содержанием цинка, обычно около 32%; латунь характеризуется красивым желтым цветом.

У народов античного мира, греков и римлян, медь и ее сплавы бронза и латунь назывались одинаково: des у римлян, χαλχός у греков.

Древние египтяне, по указанию Berthelot, 1 называли медь и бронзу одним словом chomt.

Эти термины сохранились до нашего времени, иногда латунь, т. е. сплав меди с цинком, ошибочно называют желтой или зеленой медью, в отличие от красной или чистой меди.

Коринфская бронза (airin de Corinthe), по мнению Berthelot, 2 была сплавом меди с золотом и серебром, Berthelot 3 указывает, что под названием орихалк в древности, вероятно, разумели все желтые сплавы, напоминающие своим блеском золото; об этом сплаве Платон говорит в своей «Атлантиде» как о драгоценном металле.

По Брандту, бронза, употреблявшаяся римлянами и в средние века, редко была сплавом только меди и олова, но обыкновенно содержала свинец в таком количестве, что надо считать его прибавленным умышленно. G. Richter указывает, что в античных бронзах более раннего происхождения содержание олова было меньше, чем в бронзах более позднего происхождения; напр., некоторые топоры из Трои содержали лишь от 3,87% до 5,70% олова. Бронзы из Микен уже содержат олова больше, от 10 до 13%. В греческих бронзовых сосудах содержание олова бывает обычно от 10 до 14%, а в монетах от 2 до 17%. В зеркалах содержание олова обычно выше, чем в других бронзах, а именно, от 19 до 32%.

| Составные части | Проценты | |

| Олово | 4,36 | 5,52 |

| Медь | 82,72 | 72,09 |

| Свинец | 9,90 | 20,31 |

| Железо | 0,55 | 1,73 |

| Цинк | 1,86 | 0,67 |

| Мышьяк | следы | следы |

С давних времен китайцами и индусами изготовлялись музыкальные инструменты в форме тарелок, называющиеся там-там, гонгами и др., состоящие из сплава меди и 2.0% олова.

Особую группу среди древних бронз представляют китайские и японские художественные бронзы, отличающиеся своим составом от бронз других народов Азии и Европы.

Китайские и японские бронзы, замечательные по покрывающей их темной патине, содержат, по исследованию М. Morin, 4 свинец в количестве до 20%. Приводим из этой работы данные двух анализов бронз.

Некоторые китайские и японские бронзы бывают весьма хрупкими, разбивающимися при небольшом толчке.

Кроме бронз в прямом значении слова, японцы изготовляют другие медные сплавы, содержащие вместо олова драгоценные металлы: золото и серебро.

По исследованию проф. Roberts-Austen’a, 5 из этих сплавов, применяемых японскими художниками, наибольший интерес представляют два сплава: shaku do и shibu ichi. Первый из них, как показывают анализы, содержит до 4% золота; в schibu ichi содержание серебра доходит до 49%. Патины этих сплавов имеют весьма красивые цвета: на shaku do пурпурно-красный, а на shibu ichi — серый. Кроме того, японцы готовят особый сплав, называемый kuromi и содержащий медь, олово, кобальт и другие металлы.

В заключение приводим данные анализов различных древних: бронзовых предметов (табл. 1), сообщаемые G. Brinton Philips’ом; 6 анализы бронз с Кавказа, произведенные лабораторией Института исторической технологии, даны в таблице 2.

Таблица 1

| Название предмета | Место нахождения | Дата предмета | Проценты | Примечание | |||||

| Сu | Sn | Pb | Fe | Со | As | ||||

| Чаша | Луксор | XI египет. дин. | 85,8 | 3,5 | 8,5 | 0,2 | — | — | 7% Sb |

| Гвозди | Мемфис | XXVI египет. дин. | 74,6 | 0,9 | 21,3 | 0,3 | — | — | |

| Обломок | » | — | 92,0 | 6,5 | 0,8 | 0,3 | — | — | |

| Чаша | Микены | — | 99,4 | — | 0,2 | — | 0,2 | ||

| Рукоятка меча | » | — | 99,4 | 0,1 | — | — | — | — | |

| Обломок | Афины Акрополь | 520 до н. э. | 88,1 | 9,7 | 0,3 | — | — | — | |

| Топор- | Таормина | 600 до н. э. | 90,3 | 7,3 | 0,2 | 0,5 | — | — | |

| Зеркало | Карфаген | — | 82,0 | 14,4 | — | 0,6 | — | — | |

| Часть светильника | Пикеринг в Йоркшире | — | 83,8 | 10,2 | 5,3 | 0,4 | — | — | |

| Серп | Саратов | 1600 до н. э. | 91,5 | — | — | 6,2 | 0,3 | — | |

| Чаша | Цейлон | XII столетие | 77,5 | 19,6 | 0,2 | — | 0,4 | — | |

| Зеркало | Китай | 1000 н. э. | 65,2 | 9,7 | 23,2 | — | — | — | |

| Ложка | Корея | 900—1400 н. э. | 77,2 | 21,5 | — | 0,7 | — | — | |

| Зеркало | Япония | 1300 н. э. | 73,2 | 10,8 | 14.5 | — | — | — | |

| Нож | Перу | — | 96,8 | 3,0 | — | 0,3 | — | — | |

| 94,3 | 4,8 | — | — | — | — | ||||

| 96,2 | 3,7 | — | — | — | — | ||||

| Топор | Перу | — | 93,7 | 5,0 | — | — | — | — | |

Таблица 2. Примеры анализа древних бронз по данным Института исторической технологии (1933—1934 г.)

| Название предмета | Район находки | Место находки | Датировка | Проценты | Примечание | |||||||

| Си | Sn | Рb | Zn | Fe | Sb | Ag | As | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Топор | Бассейн р. Кубани | Андрюковская | Конец III— нач. II тысяч. до н. э. | 98,04 | — | 0,16 | — | 0,78 | — | сл. | 0,94, | Кроме того, в этих бронзах встречаются примеси некоторых других элементов |

| Кинжал | Сев. склон Центр. Кавказ | Фаскау | Конец II— нач. I тысяч. до н. э. | 86,6 | 10,78. | 0,45 | — | 0,58 | сл. | сл. | сл. | |

| Обломок топора | То же | Коллекция Бобринского | То же | 85,71 | 11,72 | 0,47 | сл. | 0,11 | — | сл. | сл. | |

| Пряжка | То же | Кумбулта | Первый век н. э. | 71,12 | 2,46 | 3,92 | 17,00 | 0,52 | — | сл. | сл. | |

| Меч | Центр. Закавказье | Ворнак | Конец II— нач. I тысяч. до н. э. | 88,54 | 9,72 | сл. | — | — | сл. | сл. | сл. | |

| Наконечн. копья | То же | Цинондали | То же | 96,4 | — | 0,69 | — | — | 3,05 | б. сл. | сл. | |

| Секира | То же | Арчадзор | То же | 88,2 | 9,59 | 0,82 | — | — | сл. | сл. | сл. | |

| Наконечник посоха | То же | Ворнак | То же | 89,2 | 9,05 | 0,48 | сл. | есть | сл. | есть | ||

| Изображение идола | Сев. Урал | Палкана | Начало н. э. | 95,1 | 1,13 | 0,10 | — | — | сл. | сл. | сл. | |

| Изображение зверя | То же | Чердынь | VI—VIII вв. н. э. | 78,13 | 17,43 | 2,50 | сл. | — | есть | сл. | сл. | |

| Бляшка | Сев. Зауралье | Тазовская губа | То же | 82,2 | 14,3 | 2,5 | — | 0,8 | сл. | сл. | сл. | |

| Бляха | То же | Остяцкий могильник | XVII—XVIII вв. н. э. | 32,7 | 6,0 | 1,1 | сл. | — | сл. | сл. | сл. | |

Как видно из приведенных примеров, состав древних бронз: представляет большое разнообразие.

Ледебур полагает, что эти «бронзы» представляют нечистую медь, в том виде, как она выплавлялась из руд, со всеми примесями.

Древние памятники из медных сплавов часто бывают весьма неоднородными в различных частях одного и того же предмета; кроме того, часто обнаруживаются поры и другие недостатки отливок: многие египетские бронзы имеют неметаллическую, сердцевину — сплавленное песчано-глинистое ядро, по терминологии Ратгена, представляющее прототип современных литейных шишек.

Новейшая художественная бронза отличается от бронзы древних европейских народов тем, что она содержит, кроме меди и олова, еще значительное количество (иногда до 35—40%) цинка, прибавляемого для удешевления сплава.

Говоря о химическом составе древних бронз и предметов из археологических раскопок, следует отметить различную окисляемость меди и олова в античных бронзах, находившихся в земле. Это явление впервые было замечено Berthelot в 1894 г. при анализе обломка браслета из сокровищницы Dahchoui’a (XII династии в Египте).7

Для анализа было взято металлическое вещество из центральной части предмета, наиболее удаленной от поверхностного слоя патины. Патина анализировалась отдельно.

Анализ не разрушенной металлической части отличается значительно меньшим содержанием олова. Berthelot объясняет это тем, что медь окислилась сильнее олова, поэтому содержание олова в неметаллической части объекта выше, чем в металле.

Данное Berthelot объяснение было подтверждено позднейшими исследованиями Е. С. Ельчанинова над бронзовыми стрелами,8 найденными на острове Березани (на Черном море), относящимися к VI или V веку до н. э. Оказалось, что части, подвергшиеся наибольшему разрушению, содержали олова сравнительно больше, чем менее разрушенные, т. е. под влиянием процессов медленных реакций при лежании в земле и действия почвенных вод медь потерялась в большей степени, чем олово.

Эту различную способность металлов к окислению следует иметь в виду при анализах древних бронз, чтобы не получить неправильного представления о первоначальном составе металла исследуемого предмета.

_____

1 М. Berthelot, Les origines de ralchitnie, 1885 г., стр. 225.

2 М. Berthelot, Stir le cuivre des aneiens, Annales de ehimie et de physique, 1887 г., стр. 14.

3 Bertlielot, Les origirtes de l’alchimie, 1885 г., стр. 226,

4 L. Knab, Traiteclesalliagesetaes depots nietalliques, Paris, 1892 г., стр. 157.

5 L. Knab, указ. раб.

6 American Anthropologist, 1922 г., т. 24, стр. 129.

7 J. de Morgan, Fouilles a Dahchour, 1894 г., стр. 139.

8 Журнал Русского химического общества, 1903 г., стр. 1277.

Первоисточник:

Очерки по методике технологического исследования реставрации и консервации древних металлических изделий. Выпуск 130. ОГИ3. М-Л., 1935art-con.ru

Бронза – это сплав. Характеристики бронзы

Бронза – это сплав, в основе которого лежит медь. Вспомогательными металлами могут быть никель, цинк, олово, алюминий и другие. В этой статье мы рассмотрим виды, технологические признаки, хим. состав бронзы, а также способы ее изготовления.

Классификация

1. По химическому составу этот металл принято делить на две группы. Первая – это оловянные бронзы. В них олово является главным легирующим элементом. Вторая – безоловянные. Ниже мы поговорим об этом более подробно.

2. По технологическим признакам бронзы принято делить на деформируемые и литейные. Первые хорошо обрабатываются под давлением. Вторые используются при фасонных отливках.

Этот металл по сравнению с латунью обладает гораздо лучшими антифрикционными, механическими свойствами, а также коррозийной стойкостью. По сути, бронза – сплав меди и олова (как основного вспомогательного элемента). Никель и цинк здесь не являются главными легирующими элементами, для этого используют такие компоненты, как алюминий, олово, марганец, кремний, свинец, железо, бериллий, хром, фосфор, магний, цирконий и другие.

Оловянные бронзы: литейные

Давайте разберемся, что представляет собой такой металл. Оловянная бронза (фото, приведенное ниже, демонстрирует литые детали) – это сплав, у которого жидкотекучесть ниже, чем у других видов. Однако она имеет несущественную объемную усадку, что позволяет получать фасонные бронзовые отливки. Указанные свойства обуславливают активное применение бронзы при литье антифрикционных деталей. Также рассматриваемый сплав применяют при изготовлении арматуры, предназначенной для эксплуатации в водной среде (в том числе в морской воде) или в водяном паре, в маслах и под высоким давлением. Существуют и так называемые нестандартные литейные бронзы ответственного назначения. Они используются в производстве подшипников, шестерен, втулок, частей насосов, малоуплотнительных колец. Такие детали предназначены для работы в условиях высокого давления, при больших скоростях и малых нагрузках.

Свинцовые бронзы

Этот подвид литейных оловянных сплавов применяется в изготовлении подшипников, сальников и фасонных отливок. Характеризуются такие бронзы невысокими механическими свойствами, вследствие чего в процессе изготовления подшипников и втулок их просто наносят на стальную основу в виде весьма тонкого слоя. Сплавы же с повышенным содержанием олова имеют более высокие механические свойства. Поэтому они могут использоваться без стальной основы.

Оловянные бронзы: деформируемые

Сплавы, обрабатываемые давлением, принято делить на следующие группы: оловянно-фосфористые, оловянно-цинковые и оловянно-цинково-свинцовые. Они нашли свое применение в целлюлозно-бумажной промышленности (из них делают сетки) и машиностроении (производство пружин, подшипников и деталей машин). Кроме того, эти материалы применяются при изготовлении биметаллических изделий, прутков, лент, полос, зубчатых колес, шестерен, втулок и прокладок высоконагруженных машин, трубок контрольно-измерительных приборов, манометрических пружин. В электротехнике широкое применение бронзы (деформируемой) объясняется отличными механическими свойствами (наряду с высокими электрическими характеристиками). Она используется при изготовлении токоведущих пружин, штепсельных разъемов, контактов. В химической промышленности из оловянных бронз производят пружинную проволоку, в точной механике – арматуру, в бумажной промышленности – шаберы, в автомобильной и автотракторной – втулки и подшипники.

Эти сплавы могут поставляться в особо твердом, твердом, полутвердом и мягком (отожженном) состоянии. Оловянные бронзы обычно обрабатываются холодными (методом прокатки или волочением). Горячий металл подвергается только прессованию. Под давлением бронза прекрасно обрабатывается как в холодном, так и в горячем виде.

Бериллиевая бронза

Это сплав, относящийся к группе дисперсионно-твердеющих металлов. Он обладает высокими механическими, физическими и упругими свойствами. Бериллиевая бронза отличается высоким уровнем жаропрочности, коррозионной стойкости и циклической прочности. Она устойчива к низкой температуре, не магнитится и не дает искрений при ударах. Закалка бериллиевых бронз осуществляется при температурах 750-790 градусов по Цельсию. Добавка кобальта, железа и никеля способствует при термической обработке замедлению скорости фазовых превращений, это существенно облегчает технологию старения и закалки. Кроме того, добавление никеля способствует повышению температуры рекристаллизации, а марганец может заменить, пусть и не в полной мере, дорогостоящий бериллий. Указанные выше характеристики бронзы позволяют использовать этот сплав при изготовлении пружин, пружинящих деталей, а также мембран в часовой промышленности.

Сплав меди с марганцем

Такая бронза отличается особыми высокими механическими качествами. Она обрабатывается давлением, как в холодном, таки в горячем состоянии. Данный металл характеризуется повышенной жаропрочностью, а также коррозионной стойкостью. Сплав меди с добавлением марганца нашел широкое применение в топочной арматуре.

Кремниевая бронза

Это сплав, в состав которого входит никель, реже – марганец. Такой металл отличается сверхвысокими механическими, антифрикционными и упругими свойствами. При этом кремниевая бронза не теряет своей пластичности в условиях низкой температуры. Сплав хорошо паяется, обрабатывается давлением и при высоких, и при низких температурах. Рассматриваемый металл не магнитится, не искрит при ударах. Этим объясняется широкое применение бронзы (кремниевой) в морском судостроении при изготовлении антифрикционных деталей, подшипников, пружин, решеток, испарителей, сеток и направляющих втулок.

Литейные безоловянные сплавы

Данный вид бронз характеризуется хорошими коррозионными, антифрикционными свойствами, а также высокой прочностью. Они используются для изготовления деталей, которые эксплуатируются в особо тяжелых условиях. Это, например, зубчатые колеса, клапаны, втулки, шестерни для мощных турбин и кранов, червяки, которые работают в спарке с упрочненными стальными деталями, подшипники, работающие в условиях высокого давления и при ударных нагрузках.

Как сделать бронзу?

Изготовление этого металла необходимо проводить в специальных печах, применяемых для выплавки медных сплавов. Шихту для бронзы можно составить из свежих металлов или же с добавлением вторичных отходов. Процесс плавки обычно осуществляют под слоем флюса или древесного угля.

Процесс с использованием шихты из свежих металлов происходит в определенной последовательности. Сначала в сильно разогретую печь загружается необходимое количество флюса или древесного угля. Затем туда помещают медь. Дождавшись ее расплавления, повышают температуру нагрева до 1170 градусов. После этого расплав необходимо раскислить, для чего добавляют фосфористую медь. Этот процесс можно проводить в два приема: непосредственно в печи, а затем в ковше. В таком случае добавка вводится в равных пропорциях. Далее в расплав добавляют подогретые до 120 градусов необходимые легирующие элементы. Тугоплавкие компоненты следует вводить в виде лигатур. Далее расплавленная бронза (фото, приведенное ниже, демонстрирует процесс выплавки) перемешивается до полного растворения всех добавленных веществ и нагревается до заданной температуры. При выдаче полученного сплава из печи, перед разливкой, его необходимо окончательно раскислить остатком (50%) фосфористой меди. Это делается для высвобождения бронзы от окислов и повышения жидкотекучести расплава.

Выплавка на основе оборотных материалов

Для того чтобы изготовить бронзу с использованием вторичных металлов и отходов, плавку следует производить в следующем порядке. Сначала расплавляют медь и раскисляют ее фосфористыми добавками. Затем добавляют в расплав оборотные материалы. После этого дожидаются полного расплавления металлов и вводят легирующие элементы в соответствующей последовательности. В том случае, если шихта состоит из малого количества чистой меди, следует сначала расплавлять оборотные металлы, а затем добавлять медь и легирующие элементы. Плавка проводится под слоем флюса или древесного угля.

После расплавления шихты и нагрева ее до требуемой температуры проводится окончательное раскисление смеси фосфористой медью. Далее расплав накрывают сверху прокаленным углем либо просушенным флюсом. Расход последнего составляет 2-3 процента от массы металла. Нагретый расплав выдерживается 20-30 минут, периодически помешивается, а затем с его поверхности удаляется выделенный шлак. Все, бронза готова для литья. Для лучшего снятия шлака в ковш можно добавить кварцевый песок, который сгущает его. Чтобы определить, готова ли бронза для разливки в формы, проводится специальная технологическая проба. Излом такого образца должен быть однородным и чистым.

Алюминиевая бронза

Это сплав меди и алюминия в качестве легирующего элемента. Процесс плавки данного металла существенно отличается от приведенных выше, что объясняется химическими особенностями вспомогательного компонента. Рассмотрим, как сделать бронзу с использованием алюминиевых легирующих компонентов. При изготовлении этого вида сплава с использованием оборотных материалов в шихте операцию по раскислению фосфористыми компонентами не применяют. Это объясняется тем, что фосфор характеризуется меньшим сродством к молекулам кислорода, чем алюминий. Также следует знать, что данный вид бронзы весьма чувствителен к перегревам, поэтому температура не должна превышать 1200 градусов. В перегретом же состоянии алюминий окисляется, и бронзовый сплав насыщается газами. Кроме того, окись, образованная при плавке такого вида бронзы, не восстанавливается путем добавления раскислителей, и ее весьма трудно удалить из расплава. Окисная пленка имеет очень высокую температуру плавления, что существенно снижает жидкотекучесть бронзы и вызывает брак. Плавка проводится очень интенсивно, на верхних пределах температур нагрева. Кроме того, не следует задерживать готовый расплав в печи. При плавке алюминиевой бронзы в качестве покрывающего слоя рекомендуется использовать флюс, который состоит на 50% из кальцинированной соды и на 50% из криолита.

Готовый расплав перед разливкой по формам рафинируют путем введения в него хлористого марганца либо хлористого цинка (0,2-0,4% от общей массы шихты). После этой процедуры сплав следует выдержать пять минут до полного прекращения газовыделения. После чего смесь доводят до требуемой температуры и разливают в формы.

С целью предупреждения ликвации в расплав бронзы с высоким содержанием свинцовых примесей (50-60%) рекомендуется добавлять 2-2,3% никеля в виде медноникелевых лигатур. Или же в качестве флюсов необходимо использовать сернокислую соль щелочных металлов. Никель, серебро, марганец, если они входят в состав бронзы, следует вводить в расплав до процедуры присадки олова. Кроме того, для улучшения качества получаемого сплава ее иногда модифицируют незначительными добавками на основе тугоплавких металлов.

fb.ru

2)Классификация медных сплавов. Латуни и бронзы, их состав, марки, свойства, применение.

Медь и ее сплавы

Медь имеет гранецентрированную кубическую решетку. Плотность меди 8,94 г/см3, температура плавления 1083oС.

Характерным свойством меди является ее высокая электропроводность, поэтому она находит широкое применение в электротехнике. Технически чистая медь маркируется: М00 (99,99 % Cu), М0 (99,95 % Cu), М2, М3 и М4 (99 % Cu).

Механические свойства меди относительно низкие: предел прочности составляет 150…200 МПа, относительное удлинение – 15…25 %. Поэтому в качестве конструкционного материала медь применяется редко. Различают две группы медных сплавов: латуни – сплавы меди с цинком, бронзы – сплавы меди с другими (кроме цинка) элементами.

Латуни.

Латуни могут иметь в своем составе до 45 % цинка. Повышение содержания цинка до 45 % приводит к увеличению предела прочности до 450 МПа. Максимальная пластичность имеет место при содержании цинка около 37 %.

По способу изготовления изделий различают латуни деформируемые и литейные.

Деформируемые латуни маркируются буквой Л, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 Латуни имеют хорошую коррозионную стойкость, которую можно повысить дополнительно присадкой олова. Латунь ЛО70-1 стойка против коррозии в морской воде и называется “морской латунью“.

Добавка никеля и железа повышает механическую прочность до 550 МПа.

Литейные латуни также маркируются буквой Л, После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца.. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц.

Латуни являются хорошим материалом для конструкций, работающих при отрицательных температурах.

Бронзы

Сплавы меди с другими элементами кроме цинка назаваются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные бронзы При сплавлении меди с оловом образуются твердые растворы. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э(), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Билет 11

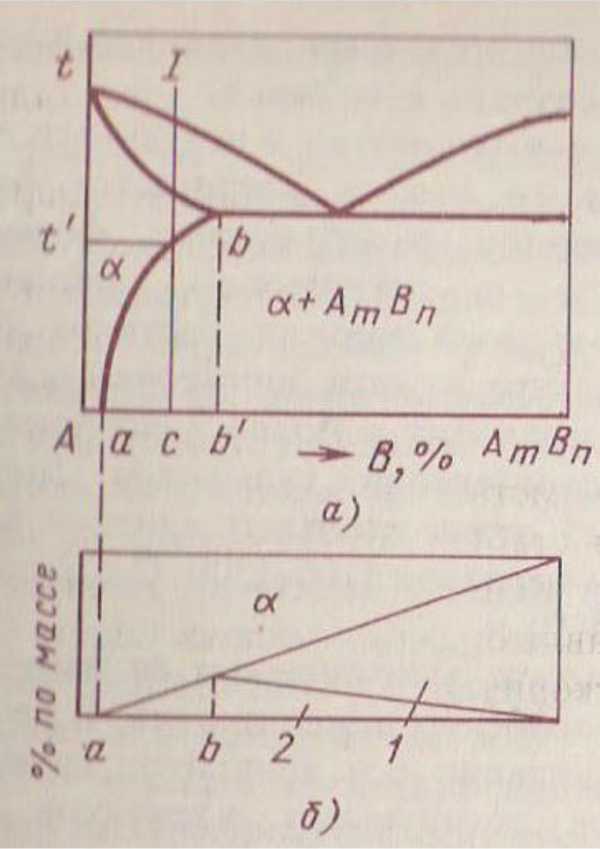

Упрочняющая термическая обработка сплавов с переменной растворимостью компонентов в твердом состоянии. Структура и свойства закаленных сплавов. Виды выделений при старении, их влияние на свойства сплавов.

_Термическая обработка сплавов с переменной растворимостью компонентов в твердом

состоянии Переменная растворимость компонентов в твердом состоянии дает возмож-ть

Рассмотрим принцип упрочняющей термической обработки стареющих сплавов на примере системы с промежуточным соединением (рис. а). К термически упрочняемым относятся сплавы составов от точки а до

промежуточного соединения А В

т п, в которых при охлаждении из твердого раствора выделяются вторичные

кристаллы AтB п. При этом степень упрочнения тем выше, чем больше масса вторичных кристаллов и равновесном сплаве (рис.б).

Рассмотрим для примера сплав I состава точки С который в равновесном состоянии имеет двухфазную структуру, состоящую из кристаллов твердого раствора а концентрации точки а и относительно крупных вторичных кристаллов AтBп .Сопротивление движению дислокаций подрастает по мере уменьшения расстояний между частицами упрочняющей фазы, т. е. сплав I станет прочнее, когда и место немногочисленных крупных включений образуется большое количество мелких. Наибольшее препятствие для движения дислокаций создают включения, отстоящие друг от друга на 25-50 межатомных расстояний. В большинстве стареющих сплавов желательная дисперсная структура образуется в результате термической обработки, состоящей из двух операций закалки и старения. При закалке сплавы нагревают до температур, обеспечивающих распад вторичных кристаллов. Для рассматриваемого сплава I такой будет температура, несколько превышающая t (см. рис. а). Быстрым охлаждением с температуры закалки полностью подавляют процесс выделения вторичных кристаллов и в результате получают одно-

фазный сплав – перенасыщенный компонентом В твердый раствор. Перенасыщение твердого раствора относительно мало сказывается на повышении твердости и прочности, незначительно изменяется и пластичность сплавов.

Пересыщенный твердый раствор представляет собой неравновесную структуру с повышенным уровнем свободной энергии. Поэтому, как только подвижность атомов окажется достаточно большой, твердый раствор будет распадаться – начнется процесс старения. Старение, происходящее при повышенных температурах, называют искусственным. В сплавах на основе низкоплавких металлов старение может происходить при температуре 20-25 С в процессе выдержки после закалки; такое старение называют естественным. При старении уменьшается концентрация пересыщающего компонента в твердом растворе; этот компонент расходуется на образование выделений. Тип выделений (кристаллическая структура), их размер и характер сопряженности с решеткой твердого раствора зависят как от вида сплава, так и от условий старения т. е. от температуры и времени выдержки.

В общем случае при распаде перенасыщенных твердых растворов могут возникать образования следующих типов (они перечисляются и порядке возрастания энергии активации зарождения):

зоны Гинье-Престона;

кристаллы метастабильной фазы;

кристаллы стабильной фазы.

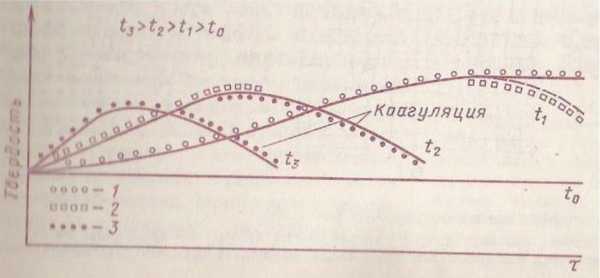

Зоны Гиньс-Престона (зоны ГП) представляют собой весьма малые (субмикроскопические) обьемы твердого раствора с резко повышенной концентрацией растворенного компонента, сохраняющие решетку растворителя. Скопление растворенных атомов вызывает местное изменение периода решетки твердого раствора. При значительной разнице в размерах атомов А и В, как это, например, наблюдается в сплавах Al-Cu, зоны ГП имеют форму дисков, толщина которых (учитывая искажения решетки) составляет несколько межатомных расстояний (рис. а), диаметр 10-50 нм. Диски закономерно ориентированы относительно пространственной решетки растворителя. При небольшом различии в атомных диаметрах компонентов, как, например, в сплавах Al-Zn, обогащенные зоны имеют форму сфер.

Метастабильные фазы имеют иную пространственную решетку, чем твердый раствор, однако существует сходство в расположении атомов в определенных атомных плоскостях той ил иной решетки, что вызывает образование когерентной {или полу когерентной) границы раздела. Когерентная граница при некотором различии кристаллической структуры приводит к появлению переходной зоны с искаженной решеткой (рис.,6). Для метастабильных фаз характерна высокая дисперсность, что значительно повышает сопротивление движению дислокаций.Стабильная фаза т п, имеет сложную пространственную решетку с пониженным числом элементов симметрии и е большим числом атомов в элементарной ячейке. Вторичные кристаллы со стабильной структурой в большинстве сплавов выделяются в виде достаточно крупных частиц. Значительное различие кристаллической структуры твердого раствора и стабильных кристаллов приводит к образованию некогерентной границе раздела(рис. в) и, соответственно, к минимальным искажениям решетки твердого раствора вблизи границы. Упрочнение сплава при образовании стабильных кристаллов оказывается меньшим, чем при образовании зон ГП и мета стабильных когерентных кристаллов. Кривые старения (рис.) принят строить в координатах твердость (прочность)-длительность старения (при постоянной температуре). Условно примем, что максимальное упрочнение сплава I (см. рис. 5.4) достигается при выделении зон ГП.

Т емператураtO

выбрана настолько невысокой, что распада

пересыщенного твердого раствора

не происходит и, соответственно, не

наблюдается изменения твердости

(прочности) закаленного сплава. Старение

при температуре tl,

вызывает повышение прочности вследствие

образования зон

ГП; если данная температура недостаточна

для того, чтобы активировать зарождение

метастабильных кристаллов, то твердость

(прочности) достигнет максимального

значения и в дальнейшем не будет

изменяться сколь угодно длительное

время (рис. 5.6, сплошная линия). Если

температура tl

достаточная для зарождения метастабильных

кристаллов, то твердость после достижения

максимального значения начнет понижаться,

сплав будет “перестариваться”

(рис. 5.6, штриховая линия).

емператураtO

выбрана настолько невысокой, что распада

пересыщенного твердого раствора

не происходит и, соответственно, не

наблюдается изменения твердости

(прочности) закаленного сплава. Старение

при температуре tl,

вызывает повышение прочности вследствие

образования зон

ГП; если данная температура недостаточна

для того, чтобы активировать зарождение

метастабильных кристаллов, то твердость

(прочности) достигнет максимального

значения и в дальнейшем не будет

изменяться сколь угодно длительное

время (рис. 5.6, сплошная линия). Если

температура tl

достаточная для зарождения метастабильных

кристаллов, то твердость после достижения

максимального значения начнет понижаться,

сплав будет “перестариваться”

(рис. 5.6, штриховая линия).

studfiles.net

Химический состав бронзы — sovetskyfilm.ru

Химический состав бронзы расшифровывается по названию марки. Буквенные обозначения указывают, какие элементы входят в бронзу, а цифры указывают процентное содержание этих элементов. ОЦС 6 — 6 — 3 — бронза, содержит олова 6 %, цинка — 6 %, свинца — 3 %, остальное — медь. [2]

Химический состав бронзы расшифровывается по названию марки. ОЦСЗ-12-5 содержит олова 2 — 3 5 %, цинка — 8 — 15 %, свинца — 3 — 6 %, остальное — медь. [3]

Химический состав бронзы расшифровывается по названию марки. Буквенные обозначения указывают, какие элементы входят в бронзу, а цифры указывают процентное содержание этих элементов. ОЦС 6 — 6 — 3 — бронза, содержит олова 6 %, цинка-6 %, свинца-3 %, остальное — медь. [4]

По химическому составу бронзы подразделяют на оловянные, в которых основным легирующим элементом является олово, и безоловянные, не содержащие олова в качестве основного легирующего элемента. По технологическому признаку бронзы подразделяют на деформируемые и литейные. [5]

По химическому составу бронзы подразделяются на две группы: оловянные, в которых основным легиру — Ющнм элементом является олово, и безоловянные, не содержащие олово в качестве легирующего компонента. [6]

По химическому составу бронзы подразделяются на две группы: оловянные, в которых основным легирующим элементом является олово, и безоловянные, не содержащие олово в качестве легирующего компонента. [7]

Марки и химический состав бронз приведен в табл. 1.12. Безоловянные бронзы отливают в чушки массой не более 42 кг каждая. [8]

Чем отличаются химические составы бронзы и латуни. [9]

Для получения биметаллических втулок хорошего качества необходимо корректировать химический состав бронзы марки Бр. [10]

Бронза представляет собой сплав меди с оловом и другими элементами ( алюминием, свинцом, кремнием, марганцем, железом и Др. В зависимости от химического состава бронзы делятся на оловянистые и безоловянистые или специальные. Оловянистые подразделяют на литейные и деформируемые. [11]

Приведены экспериментальные результаты исследования износостойкости бронзы EpOIOCIO в углеводородной среде. Показано влияние нестабильности химического состава бронзы EpOIOCIO на ее износостойкость в среде ниэкомолекулярных углеводородных жидкостей. Теоретически обоснована необходимость ввода входного контроля материалов но их износостойкости е учетом конотрукционных особенностей узлов трения, что с практической точки зрения позволит значительно увеличить ресурс работы трущихся сопряжений. [12]

Бронзы алюминиевые ( ГОСТ 493 — 54) обладают высокой прочностью и пластичностью и хорошими технологическими свойствами и поэтому их широко применяют в машиностроении. В табл. 20 приведен химический состав бронз и назначение, в табл. 21 — некоторые свойства. [13]

При строительстве воздушных линий электропроводной связи, кроме проводов из твердотянутой меди, иногда применяются бронзовые провода, обладающие по сравнению с медными проводами повышенной механической прочностью. Электрические и механические свойства бронзовых проводов существенно зависят от химического состава бронзы. причем выигрыш в механической прочности таких проводов всегда сопровождается проигрышем в их электрической проводимости. [14]

Бронзы, в состав которых входят, кроме меди и олова, другие элементы, носят название специальных бронз. В зависимости от химического состава бронзы разделяются на оловянистые, алюминиевые, кремнистые, бе-риллиевые, свинцовистые и другие. Бронза обладает высокой прочностью и стойкостью против истирания, устойчивостью в отношении действия атмосферного воздуха и кислот. Бронза хорошо заполняет литейные формы, дает малую усадку, хорошо поддается механической обработке. [15]

Страницы: 9ensp;9ensp;1

Поделиться ссылкой:

Многие люди знают о бронзе лишь то, что из нее отливают скульптуры и памятники. На самом деле, этот металл обделен народным вниманием незаслуженно. Ведь не зря в истории человечества был даже бронзовый век – целая эпоха, на протяжении которой сплав занимал доминирующее положение. Это один из немногих материалов, использующихся как в промышленности, так и в искусстве. Качества, которыми обладает сплав меди с оловом, являются просто незаменимыми во многих отраслях производства. Ее используют при изготовлении орудий, в машиностроении, отливании церковных колоколов и так далее. При этом сегодня насчитывается большое количество марок металла, каждая из которых обладает определенными, заранее смоделированными свойствами.

Применение бронзы в прошлом

Первые упоминания о сплаве меди и олова датированы IV тысячелетием до нашей эры. Именно этот технологический прорыв, как считают историки, позволил цивилизации Месопотамии занять в то время лидирующее положение. Археологические раскопки, проводимые в Южном Иране, свидетельствуют о повсеместном использовании бронзы для изготовления наконечников стрел, кинжалов, копий, топоров, мечей. Среди находок встречаются даже предметы интерьера, например, мебель и зеркала, а также кувшины, амфоры, вазы и тарелки. Для чеканки древних монет и изготовления украшений применялся этот же сплав.

Бронза в средние века начинает активно использоваться в Европе. Из нее изготовляют такие массивные предметы, как пушки и церковные купола. В более поздний период, с развитием машиностроения, столь универсальный металл тоже не остался незамеченным. Его по достоинству оценили, главным образом, за антифрикционные и антикоррозийные свойства. Вместе с тем необходимо отметить, что материал, используемый раньше, несколько отличался от того, которым сегодня является бронза. Состав сплава содержал множество второстепенных примесей, значительно ухудшающих его качество.

Химический состав современной бронзы

Сегодня в материаловедении бронзой называют сплав двух металлов: меди и олова, которые могут использоваться в самых разных пропорциях. Для придания металлу заданных качеств к этой паре могут добавляться цинк, фосфор, магний, свинец и кремний. Присутствие случайных примесей при помощи современных технологий практически сведено к нулю.

В большинстве случаев приемлемым считается соотношение меди с оловом в пропорциях 85 на 15 процентов. Уменьшение доли второго компонента ниже указанной отметки порождает целый ряд проблем, основной из которых является ликвация. Данным термином металлурги называют процесс расслоения сплава и его неравномерное застывание.

Влияние цвета сплава на его качество

Знающие люди могут много узнать о материале, лишь посмотрев на цвет, которым обладает бронза. Состав непосредственно влияет на этот параметр. Как нетрудно догадаться, красный оттенок сплаву придает медь. Поэтому уменьшение ее процентного соотношения в пользу других компонентов будет означать постепенный переход цвета к более тусклым тонам.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

Что касается изменения практических характеристик сплава при экспериментировании с его составом, то здесь ситуация следующая. Ковкость материала будет напрямую зависеть от содержания в нем олова. Чем его меньше, тем более податливой будет бронза, но данное утверждение верно только до определенного предела. Так, при достижении отметки в 50% сплав вновь становится мягким.

Бронза в искусстве

Прочный и долговечный материал, обладающий при этом достаточно низкой температурой плавления и хорошей ковкостью, не мог не заинтересовать творческих людей, в частности скульпторов. Уже в V-IV веках до нашей эры в Греции была отработана до мельчайших деталей технология изготовления бронзовых статуй, которая актуальна и сегодня.  Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Артиллерийский металл

Для изготовления пушек, а в дальнейшем и другой военной техники, всегда использовалась бронза. Состав сплава, который применяется для этих целей, как правило, содержит 90% меди и лишь 10% олова.  Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Изготовление церковных колоколов

Колокольный звон обязан быть мелодичным, а его звук должен радовать слух на большом расстоянии. Как ни странно, но бронза обладает такими музыкальными талантами. Для улучшения звучания колокола его изготовляют из сплава с повышенным содержанием олова (от 20 до 22%). Иногда в него также добавляют немного серебра. Марки бронзы, которые используют при изготовлении колоколов и других ударных инструментов, для практического применения в других отраслях абсолютно непригодны. Это связано с тем, что такой сплав обладает мелкозернистой структурой и повышенной хрупкостью.

Фосфорная и алюминиевая бронза

Впервые сплав, состоящий из 90% меди, 9% олова и 1% фосфора был применен Кюнцелем в 1871 году. Он был назван фосфорной бронзой, а нашел свое применение материал главным образом в машиностроении. Из него отливаются различные детали машин, которые подвержены повышенному трению. Фосфор необходим для увеличения упругости и повышения антикоррозийных свойств. Главным достоинством этого металла является то, что он идеально заполняет любые углубления при отливке.

Алюминиевая бронза, состав которой отличается повышенным содержанием меди (до 95%), по внешнему виду очень похожа на золото. Кроме красоты, она имеет и ряд других неоспоримых преимуществ. Так, например, добавление 5% алюминия позволяет сплаву выдерживать длительное время воздействие агрессивной среды, такой как повышенная кислотность.

Как материал для изготовления различных частей машин, данный металл практически повсеместно вытеснил фосфорную бронзу на бумажных фабриках и в пороховом производстве из-за более высокого противодействия разрыву.

Кремниевая и марганцевая бронза

Кремний добавляют в сплав для повышения электропроводности. Это ее качество используется при производстве телефонных проводов. Эталонный состав кремниевой бронзы выглядит следующим образом: 97,12% меди, 1,14% олова, 0,05% кремния.

Самым сложным процессом получения может похвастаться сплав с содержанием марганца. Вся процедура проходит в несколько этапов. Сначала ферроманган добавляют в расплавленную медь. Затем, выдержав заданный температурный режим, добавляется олово, а при необходимости цинк. Английская фирма Bronce Company изготовляет несколько сортов марганцевой бронзы, обладающей различной вязкостью и твердостью. Применяться подобный сплав может практически во всех отраслях производства.

Тайные общества, управляющие миром Новый мировой порядок – концепция достаточно пугающая, даже если вы относитесь со здравым скептицизмом к теориям заговора. Впрочем, вы не удивитесь, у.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

10 очаровательных звездных детей, которые сегодня выглядят совсем иначе Время летит, и однажды маленькие знаменитости становятся взрослыми личностями, которых уже не узнать. Миловидные мальчишки и девчонки превращаются в с.

Что форма носа может сказать о вашей личности? Многие эксперты считают, что, посмотрев на нос, можно многое сказать о личности человека. Поэтому при первой встрече обратите внимание на нос незнаком.

Непростительные ошибки в фильмах, которых вы, вероятно, никогда не замечали Наверное, найдется очень мало людей, которые бы не любили смотреть фильмы. Однако даже в лучшем кино встречаются ошибки, которые могут заметить зрител.

Что такое бронза?

Бронза является многокомпонентным сплавом, состоящим из двух и более элементов, основной из которых медь. Остальные элементы называются легирующими и используются для усовершенствований показателей металла. Доля легирующих составных в бронзе может быть от 2,5%. Применяют в этом качестве марганец, олово, свинец, хром, фосфор, железо и другие элементы, кроме цинка. Сочетание меди и цинка, носит наименование латуни.

В зависимости от количественного содержания в сплаве меди добавок, бронза будет иметь различный цветовой оттенок. Огненно красные оттенки говорят о высоком проценте меди, а вот холодный стальной цвет – о наличие в бронзе не более 35% меди.

История бронзового сплава

Бронза, как известно еще со школьных учебников, применялась с очень давних времен. Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.

Бронза, как известно еще со школьных учебников, применялась с очень давних времен. Самыми древними сплавами, сделанные людьми, были сплавы меди и олова. Находки в районе Месопотамии и Южного Ирана свидетельствуют о том, что первые бронзовые изделия датируются III тысячелетием до н.э. Из меди изготавливалось все: посуда (тарелки, кувшины и горшочки) оружие (мечи, наконечники стрел и топоры), зеркала, деньги в виде монет и, конечно, самые разнообразные украшения. Античные греческие скульпторы (V-IV век до н.э.) также оценили качества бронзы при отливке крупногабаритных статуй. Подобная технология используется и в наше время.

В средневековье, такое обильное на войны, из сплава меди и олова отливали пушки и снаряды для артиллерии. Наиболее известное воплощение бронзы – колокол, варьируя состав, размер и толщину стенок, мастера добивались самых приятных звучаний бронзового колокола, которое разливалось по округе.

Служа людям своими уникальными свойствами, она не теряет своей популярности. Происхождение слова связывают с персидским словом, обозначающим медь – berenj. В дальнейшем оно было трансформировано в итальянское слово bronzo.

Маркировка бронзы

Чтобы обозначить тот или иной сплав его маркируют следующим образом:

- Вначале стоит буквенное сочетание «Бр» — бронза;

- Далее, буквы, указывающие на основные легирующие элементы;

- В конце цифры, определяющие содержание легирующих элементов в материале.

Так, примером может служить маркировка БрО5 – содержание в сплаве 5% олова, БрА5 — 5% алюминия.

Маркировка необходима не только для определения состава и свойств бронзы, но и ее удельного веса. Чтобы это сделать, достаточно воспользоваться таблицей из справочника. Но если марка неизвестна, тогда поможет химический анализ. Это необходимо для вычисления объема заготовки, так как ее формула отражает отношение массы к объему. Зная удельный вес отдельно взятого сплава можно вычислить объем детали с определенной массой и наоборот, какой будет вес у бруска заданной величины.

Свойства бронзы

Как уже было отмечено, свойства бронзы напрямую зависят от наличия в ней одной или нескольких легирующих элементов, а также от их процентного содержания.

- Более высокой коррозионной стойкостью, прочностью и более низким коэффициентом трения, нежели у латуни;

- Стойкостью на воздухе, в соленой воде, углекислых растворах и растворах, содержащих органические кислоты;

- Способностью к сварке и пайке;

- Оттенками от красного до белого;

- Другие показатели зависят от состава.

Состав бронзы

Далеко не всякое сочетание в сплаве меди и другого элемента является бронзой. Медь и цинк, как уже было сказано, образуют желтовато-золотистый сплав под названием латунь. А вот медь с никелем воплощаются в мельхиор, использовавшийся некогда для дивно звучащих ложек, а в большей степени для монет. Он ценится за то, что долго не теряет свой серебристый оттенок и сияние.

Оловянная бронза

Основной легирующий компонент такой бронзы олово. Дополнительно в сплав вводится свинец, фосфор, мышьяк и цинк. Олово наделяет медь особыми качествами – лучшей легкоплавкостью, твердостью и упругостью. Такое сочетание свойств идеально подходит для полировки. Другие легирующие элементы делают сплав стойким к коррозии и более удобным для литья.

При введении олова до отметки 5% от общей массы, начинает снижаться пластичность сплава, а при 20% олова материал становится хрупким. По этой причине сплавы, где доля олова превышает 6-ти % барьер, пригодны в основном для литья, но для проката или ковки не годятся. Для того чтобы бронзовый сплав был более пригоден для механической обработки в него вводят о 5% свинца, который обеспечивает облегченное стружколомание. Фосфор раскисляет сплав, который называют фосфористым, если процент этого элемента более единицы.

Применение цинка помогает значительно удешевить материал. практически не оказывая какого-либо влияния на качество сплава олова с медью. Таким образом, в состав вводиться до 10% цинка без изменения механических свойств, снижая себестоимость продукции.

Наибольшая доля олова может составлять 33%, при которой бронза обретает приятный серебристо-белый цвет. В зависимости от изменения доли этого элемента, достигается цвет материала от красного до желтого.

Специальная бронза (без олова)

Сплавы с медью, не содержащие олова в качестве легирующего компонента, называют специальной или безоловяной бронзой. Такие сплавы меди с алюминием, железом, свинцом, кремнием и т.д. бывают самого разного предназначения. Они могут значительно превосходить по качествам сплавы с оловом, а их цветовая гамма еще более богата разнообразием.

Сплавы с медью, не содержащие олова в качестве легирующего компонента, называют специальной или безоловяной бронзой. Такие сплавы меди с алюминием, железом, свинцом, кремнием и т.д. бывают самого разного предназначения. Они могут значительно превосходить по качествам сплавы с оловом, а их цветовая гамма еще более богата разнообразием.

Алюминиевая бронза выигрывает по механическим качествам в сравнении с оловянной. Вместе с тем алюминиевые сплавы химически устойчивы. Сплав меди с кремнием и цинком показывает отличную текучесть в жидком состоянии.

Бериллиевая бронза превосходит все остальные по упругости, обладая при этом высокую твердость. Кроме того, отмечается высокая свариваемость, химическая устойчивость бериллиево-медного сплава. Он отлично работает с режущим инструментом, подаваясь его обработке. По этой причине этот сплав подходит для изготовления таких деталей и элементов, как мембраны, пружины, контакты с пружинящими свойствами. Они легко и надежно свариваются и являются долговечными.

Характеристики бронзы

Технологические характеристики

По своим технологическим свойствам бронзы могут быть:

- Деформируемые или легко поддающиеся механическому воздействию. Такими свойствами обладают сплавы, содержащие не более 6% олова. Их пластичность позволяет производить штамповку, ковку и изготавливать рифленые бронзовые материалы. Именно из деформируемых сплавов делают бронзовую проволоку, ленту и листы и т.п.;

- Литейные – рассчитанные на фасонное литье. Из таких литейных бронз на основе меди и олова изготавливают машинные детали, которые могут работать в морской воде, а также шестеренки и вкладыши для подшипников.

Теплопроводность бронзовых сплавов

Если говорить о теплопроводности, то она падает с введением легирующих добавок. Несмотря на то, что медь очень хорошо проводит тепло, ее сплавы с другими компонентами теряют больший процент этого показателя. Невысокая теплопроводность делает бронзу непригодной для узлов трения, сварочных электродов и прочих элементов, где требуется быстра отдача и отвод тепла. Однако, низколегированные бронзовые сплавы близки по теплопроводности к меди.

Производство бронзы

Процесс получения этого металла происходит в электроиндукционных печах или тигельных горнах, где медь сплавляется с легирующими добавками. Плавка проходит под пластом флюса или древесного угля. Смесь исходного материала для плавления может быть приготовлена как из свежих металлов, так и из вторсырья.

Процесс производства бронзы:

- В разогретую печь помещается определенная порция угля или флюса;

- В печь загружают медь, где она плавиться и разогревается до нужной температуры;

- Расплавленный материал раскисляется при помощи фосфористой меди;

- В раскисленный расплав добавляют легирующие компоненты, доведенные до горячего состояния. Тугоплавкие легирующие добавки вводя в виде лигатур;

- Все перемешивается до полного растворения составляющих и нагревается до температуры по технологии;

- Перед тем как начать разливку, делают повторное раскисление фосфористой медью для удаления ее окислов;

- Полученный бронзовый сплав прекрасно плавится и заполняет формовочные емкости в виде слитков стандартной и круглой формы;

- Слитки проходят прокатку или пресс-обработку.

Сферы применения

Благодаря своим разнообразным свойствам бронзу применяют в машиностроении, ракето- и авиастроении, судостроении и многих других отраслях. Качество антикоррозионной устойчивости, износостойкости и низкий коэффициент трения сделало ее незаменимым материалом для машин и агрегатов, которые вовлечены в подвижные узлы с высоким трением. С другой стороны, бронзовые детали нуждаются в периодическом обновлении. Благодаря химической устойчивости безоловянные сплавы бронзы применяется для проката элементов химпрриборов, изготовления регулирующей арматуры для различных трубопроводов .

Несменная популярность применения бронзы в изготовлении скульптур обусловлена ее пригодностью для литья, а также атмосферной устойчивостью, долговечностью и прочностью. Немаловажен фактор внешней привлекательности бронзовой скульптуры – цвет и блеск, притягивающий взгляд. Кроме того, бронза придает изделию солидности с эффектом старины. По этой причине из бронзовых сплавов изготавливают сложнейшие люстры. канделябры и другие элементы декора в театрах и дворцах.

- Автор: Виталий Данилович Орлов

Сплавы меди с другими элементами кроме цинка назаваются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показавающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % олова, 1 % фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

Оловянные бронзы При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э( ), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы, БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение – твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь – алюминий двухфазные и состоят из – и – фаз.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления – фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

меньшая склонность к внутрикристаллической ликвации;

большая плотность отливок;

более высокая прочность и жаропрочность;

меньшая склонность к хладоломкости.

Основные недостатки алюминиевых бронз:

Во многих отраслях промышленности широко используются различные сплавы на основе меди, подразделяющиеся на бронзы и латуни. Бронзами называют медные сплавы, в которых основными легирующими компонентами являются: олово, алюминий, марганец, кремний, бериллий, железо и другие элементы. Название бронзы дается по основному легирующему компоненту. Изготавливают бронзы оловянные, в которых преобладающим легирующим компонентом является олово, и безоловянные (специальные) – сплав меди с алюминием, железом, марганцем, никелем и др. Химический состав оловянных литейных бронз должен соответствовать ГОСТ 613-79, безоловянных – ГОСТ 493-79.

Химический состав литейных бронз по ГОСТ 493-79, 613-79

Примеси, не более

Физико-механические и технологические свойства медных сплавов

Основное преимущество медных сплавов состоит в том, что они обладают высокой коррозионной стойкостью, тепло- и электропроводностью, хорошим сопротивлением износу, низким коэффициентом трения, хорошей притираемостью в паре с другими более твердыми материалами, хорошо работают при отрицательных температурах до -250С.

Из литейных оловянных бронз получают главным образом литые детали, работающие под давлением или в условиях трения.

Литейные безоловянные бронзы отличаются высокой прочностью и хорошими антифрикционными и коррозионными свойствами, а так же обладают рядом специальных свойств – высокими электропроводностью, теплопроводностью и паростойкостью. Применяются при изготовлении деталей, работающих в особо тяжелых условиях (зубчатые колеса, втулки, клапаны, шестерни для сверхмощных кранов и мощных турбин, червяки, работающие в паре с азотированными или цементированными сталями, подшипники, работающие при высоких удельных давлениях и ударных нагрузках). Благодаря особым свойствам (большая объемная усадка, повышенная окисляемость при плавлении и заливке) эти бронзы применяются главным образом для литья деталей простых форм.

Наибольшее распространение из безоловянных бронз получили алюминиевые бронзы. Они имеют хорошую коррозионную стойкость в пресной и соленой воде, хорошо противостоят разрушению в условиях кавитации, обладают меньшим, чем оловянные бронзы, антифрикционным износом.

Физико-механические и технологические свойства литейных бронз

Временное сопротив- ление σВ. МПа (кгс/мм2)

Относительное удлинение после разрыва δS. %

*Для бронз всех марок характерны невысокая горячеломкость, высокая герметичность, средняя склонность к газонасышению и высокая коррозионная стойкость; рабочие температуры 280 – 286С.

Латуням присущи все положительные свойства меди и других медных сплавов – высокая электропроводность и теплопроводность при более высокой прочности. Механические свойства отливок из латуней в значительной степени зависят от способа литья. Лучшими механическими свойствами обладают отливки, полученные литьем в кокиль.

Физико-механические и технологические свойства литейных латуней

Временное сопротив- ление σВ. МПа (кгс/мм2)

Относит. удлинение после разрыва, δS. %

Тверд. по Бринеллю НВ, МПа (кгс/мм2)

Литей- ная усадка, %

По механическим свойствам ряд многокомпонентных латуней превосходит оловянные бронзы и почти не уступает безоловянным бронзам (например, алюминиевым). Отливки из латуней имеют более однородные свойства в разных сечениях по сравнению с отливками из оловянных бронз. Латуни дешевле большинства литейных бронз. Литейные латуни применяют для изготовления фасонных отливок, которые нельзя выполнить или невыгодно изготовлять из деформированных полуфабрикатов. Для фасонного литья применяют сложнолегированные латуни; простые латуни используются сравнительно редко. Отливки из литейных латуней обладают высокой герметичностью и способны выдерживать давление до 30 – 40 Мпа.

Makse- ja ärasaatmise tingimused. Esmakordne ost – ettemaks või sularahas, alalisklientidele – 1. 2 nädalad, lepingulistele klientidele – kuni 1 kuu Müügil laost teostame toodete lõikust, alalisklientidele tasuta.Tallinna piirides kauba kohale toomine tasuta. Mujale Еestis kuni 50 kg – Cargobussiga ja üle 50 kg – KaubaExpressiga Tellija kulul. HinnaПрочиеdatustest teatame ette. Otsetarne kogustele hinnad kokkulepel.

Внимание, только СЕГОДНЯ!

sovetskyfilm.ru

состав сплава. Химический состав бронзы

Многие люди знают о бронзе лишь то, что из нее отливают скульптуры и памятники. На самом деле, этот металл обделен народным вниманием незаслуженно. Ведь не зря в истории человечества был даже бронзовый век – целая эпоха, на протяжении которой сплав занимал доминирующее положение. Это один из немногих материалов, использующихся как в промышленности, так и в искусстве. Качества, которыми обладает сплав меди с оловом, являются просто незаменимыми во многих отраслях производства. Ее используют при изготовлении орудий, в машиностроении, отливании церковных колоколов и так далее. При этом сегодня насчитывается большое количество марок металла, каждая из которых обладает определенными, заранее смоделированными свойствами.

Применение бронзы в прошлом

Первые упоминания о сплаве меди и олова датированы IV тысячелетием до нашей эры. Именно этот технологический прорыв, как считают историки, позволил цивилизации Месопотамии занять в то время лидирующее положение. Археологические раскопки, проводимые в Южном Иране, свидетельствуют о повсеместном использовании бронзы для изготовления наконечников стрел, кинжалов, копий, топоров, мечей. Среди находок встречаются даже предметы интерьера, например, мебель и зеркала, а также кувшины, амфоры, вазы и тарелки. Для чеканки древних монет и изготовления украшений применялся этот же сплав.

Бронза в средние века начинает активно использоваться в Европе. Из нее изготовляют такие массивные предметы, как пушки и церковные купола. В более поздний период, с развитием машиностроения, столь универсальный металл тоже не остался незамеченным. Его по достоинству оценили, главным образом, за антифрикционные и антикоррозийные свойства. Вместе с тем необходимо отметить, что материал, используемый раньше, несколько отличался от того, которым сегодня является бронза. Состав сплава содержал множество второстепенных примесей, значительно ухудшающих его качество.

Химический состав современной бронзы

Сегодня в материаловедении бронзой называют сплав двух металлов: меди и олова, которые могут использоваться в самых разных пропорциях. Для придания металлу заданных качеств к этой паре могут добавляться цинк, фосфор, магний, свинец и кремний. Присутствие случайных примесей при помощи современных технологий практически сведено к нулю.

В большинстве случаев приемлемым считается соотношение меди с оловом в пропорциях 85 на 15 процентов. Уменьшение доли второго компонента ниже указанной отметки порождает целый ряд проблем, основной из которых является ликвация. Данным термином металлурги называют процесс расслоения сплава и его неравномерное застывание.

Влияние цвета сплава на его качество

Знающие люди могут много узнать о материале, лишь посмотрев на цвет, которым обладает бронза. Состав непосредственно влияет на этот параметр. Как нетрудно догадаться, красный оттенок сплаву придает медь. Поэтому уменьшение ее процентного соотношения в пользу других компонентов будет означать постепенный переход цвета к более тусклым тонам.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

Что касается изменения практических характеристик сплава при экспериментировании с его составом, то здесь ситуация следующая. Ковкость материала будет напрямую зависеть от содержания в нем олова. Чем его меньше, тем более податливой будет бронза, но данное утверждение верно только до определенного предела. Так, при достижении отметки в 50% сплав вновь становится мягким.

Бронза в искусстве

Прочный и долговечный материал, обладающий при этом достаточно низкой температурой плавления и хорошей ковкостью, не мог не заинтересовать творческих людей, в частности скульпторов. Уже в V-IV веках до нашей эры в Греции была отработана до мельчайших деталей технология изготовления бронзовых статуй, которая актуальна и сегодня.  Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Артиллерийский металл

Для изготовления пушек, а в дальнейшем и другой военной техники, всегда использовалась бронза. Состав сплава, который применяется для этих целей, как правило, содержит 90% меди и лишь 10% олова.  Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Изготовление церковных колоколов

Колокольный звон обязан быть мелодичным, а его звук должен радовать слух на большом расстоянии. Как ни странно, но бронза обладает такими музыкальными талантами. Для улучшения звучания колокола его изготовляют из сплава с повышенным содержанием олова (от 20 до 22%). Иногда в него также добавляют немного серебра. Марки бронзы, которые используют при изготовлении колоколов и других ударных инструментов, для практического применения в других отраслях абсолютно непригодны. Это связано с тем, что такой сплав обладает мелкозернистой структурой и повышенной хрупкостью.

Фосфорная и алюминиевая бронза

Впервые сплав, состоящий из 90% меди, 9% олова и 1% фосфора был применен Кюнцелем в 1871 году. Он был назван фосфорной бронзой, а нашел свое применение материал главным образом в машиностроении. Из него отливаются различные детали машин, которые подвержены повышенному трению. Фосфор необходим для увеличения упругости и повышения антикоррозийных свойств. Главным достоинством этого металла является то, что он идеально заполняет любые углубления при отливке.

Алюминиевая бронза, состав которой отличается повышенным содержанием меди (до 95%), по внешнему виду очень похожа на золото. Кроме красоты, она имеет и ряд других неоспоримых преимуществ. Так, например, добавление 5% алюминия позволяет сплаву выдерживать длительное время воздействие агрессивной среды, такой как повышенная кислотность.

Как материал для изготовления различных частей машин, данный металл практически повсеместно вытеснил фосфорную бронзу на бумажных фабриках и в пороховом производстве из-за более высокого противодействия разрыву.

Кремниевая и марганцевая бронза

Кремний добавляют в сплав для повышения электропроводности. Это ее качество используется при производстве телефонных проводов. Эталонный состав кремниевой бронзы выглядит следующим образом: 97,12% меди, 1,14% олова, 0,05% кремния.

Самым сложным процессом получения может похвастаться сплав с содержанием марганца. Вся процедура проходит в несколько этапов. Сначала ферроманган добавляют в расплавленную медь. Затем, выдержав заданный температурный режим, добавляется олово, а при необходимости цинк. Английская фирма Bronce Company изготовляет несколько сортов марганцевой бронзы, обладающей различной вязкостью и твердостью. Применяться подобный сплав может практически во всех отраслях производства.

autogear.ru

состав сплава. Химический состав бронзы

Бизнес 1 июня 2014Многие люди знают о бронзе лишь то, что из нее отливают скульптуры и памятники. На самом деле, этот металл обделен народным вниманием незаслуженно. Ведь не зря в истории человечества был даже бронзовый век – целая эпоха, на протяжении которой сплав занимал доминирующее положение. Это один из немногих материалов, использующихся как в промышленности, так и в искусстве. Качества, которыми обладает сплав меди с оловом, являются просто незаменимыми во многих отраслях производства. Ее используют при изготовлении орудий, в машиностроении, отливании церковных колоколов и так далее. При этом сегодня насчитывается большое количество марок металла, каждая из которых обладает определенными, заранее смоделированными свойствами.

Применение бронзы в прошлом

Первые упоминания о сплаве меди и олова датированы IV тысячелетием до нашей эры. Именно этот технологический прорыв, как считают историки, позволил цивилизации Месопотамии занять в то время лидирующее положение. Археологические раскопки, проводимые в Южном Иране, свидетельствуют о повсеместном использовании бронзы для изготовления наконечников стрел, кинжалов, копий, топоров, мечей. Среди находок встречаются даже предметы интерьера, например, мебель и зеркала, а также кувшины, амфоры, вазы и тарелки. Для чеканки древних монет и изготовления украшений применялся этот же сплав.

Бронза в средние века начинает активно использоваться в Европе. Из нее изготовляют такие массивные предметы, как пушки и церковные купола. В более поздний период, с развитием машиностроения, столь универсальный металл тоже не остался незамеченным. Его по достоинству оценили, главным образом, за антифрикционные и антикоррозийные свойства. Вместе с тем необходимо отметить, что материал, используемый раньше, несколько отличался от того, которым сегодня является бронза. Состав сплава содержал множество второстепенных примесей, значительно ухудшающих его качество.

Химический состав современной бронзы

Сегодня в материаловедении бронзой называют сплав двух металлов: меди и олова, которые могут использоваться в самых разных пропорциях. Для придания металлу заданных качеств к этой паре могут добавляться цинк, фосфор, магний, свинец и кремний. Присутствие случайных примесей при помощи современных технологий практически сведено к нулю.

В большинстве случаев приемлемым считается соотношение меди с оловом в пропорциях 85 на 15 процентов. Уменьшение доли второго компонента ниже указанной отметки порождает целый ряд проблем, основной из которых является ликвация. Данным термином металлурги называют процесс расслоения сплава и его неравномерное застывание.

Видео по теме

Влияние цвета сплава на его качество

Знающие люди могут много узнать о материале, лишь посмотрев на цвет, которым обладает бронза. Состав непосредственно влияет на этот параметр. Как нетрудно догадаться, красный оттенок сплаву придает медь. Поэтому уменьшение ее процентного соотношения в пользу других компонентов будет означать постепенный переход цвета к более тусклым тонам.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

При обычном балансе составляющих (85% меди) бронза отливает желтизной. Такую ее разновидность можно встретить чаще всего. Белый сплав получается после доведения соотношения до пропорции 50:50. А вот чтобы бронза стала серой, необходимо уменьшить количество меди до 35%.

Что касается изменения практических характеристик сплава при экспериментировании с его составом, то здесь ситуация следующая. Ковкость материала будет напрямую зависеть от содержания в нем олова. Чем его меньше, тем более податливой будет бронза, но данное утверждение верно только до определенного предела. Так, при достижении отметки в 50% сплав вновь становится мягким.

Бронза в искусстве

Прочный и долговечный материал, обладающий при этом достаточно низкой температурой плавления и хорошей ковкостью, не мог не заинтересовать творческих людей, в частности скульпторов. Уже в V-IV веках до нашей эры в Греции была отработана до мельчайших деталей технология изготовления бронзовых статуй, которая актуальна и сегодня.  Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Заключается она в том, что изваяние из огнестойкого материала первоначально заменяется воском, который непосредственно при литье уничтожается. Для этого по рисунку сначала должна быть изготовлена гипсовая модель, а после форма для отливки. Восковое содержание при воздействии температуры попросту плавится, и его место занимает бронза, которая остывает и затвердевает. После чего ее остается только обработать и довести до совершенства.

Артиллерийский металл

Для изготовления пушек, а в дальнейшем и другой военной техники, всегда использовалась бронза. Состав сплава, который применяется для этих целей, как правило, содержит 90% меди и лишь 10% олова.  Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Это связано с тем, что материал для орудий должен быть очень прочным и обладать повышенным сопротивлением разрыву. Такими качествами обладает марка бронзы БрАЖМц10-3-1.5. Помимо основных компонентов, в ее составе содержится 1-2% марганца, что повышает антифрикционные и температурные характеристики.

Изготовление церковных колоколов

Колокольный звон обязан быть мелодичным, а его звук должен радовать слух на большом расстоянии. Как ни странно, но бронза обладает такими музыкальными талантами. Для улучшения звучания колокола его изготовляют из сплава с повышенным содержанием олова (от 20 до 22%). Иногда в него также добавляют немного серебра. Марки бронзы, которые используют при изготовлении колоколов и других ударных инструментов, для практического применения в других отраслях абсолютно непригодны. Это связано с тем, что такой сплав обладает мелкозернистой структурой и повышенной хрупкостью.

Фосфорная и алюминиевая бронза

Впервые сплав, состоящий из 90% меди, 9% олова и 1% фосфора был применен Кюнцелем в 1871 году. Он был назван фосфорной бронзой, а нашел свое применение материал главным образом в машиностроении. Из него отливаются различные детали машин, которые подвержены повышенному трению. Фосфор необходим для увеличения упругости и повышения антикоррозийных свойств. Главным достоинством этого металла является то, что он идеально заполняет любые углубления при отливке.

Алюминиевая бронза, состав которой отличается повышенным содержанием меди (до 95%), по внешнему виду очень похожа на золото. Кроме красоты, она имеет и ряд других неоспоримых преимуществ. Так, например, добавление 5% алюминия позволяет сплаву выдерживать длительное время воздействие агрессивной среды, такой как повышенная кислотность.