Сплав 6082 – 6082, 6082, 6082, 6082 – 7175, 1, 6082

alexxlab | 31.12.2016 | 0 | Вопросы и ответы

АД31, 6060, 6063 и другие

Важнейшими свойствами алюминиевого сплава, определяющих его технологичность и перспективы применения, являются:

- прессуемость (давление и скорость прессования),

- чувствительность к закалке и

- его прочностные характеристики.

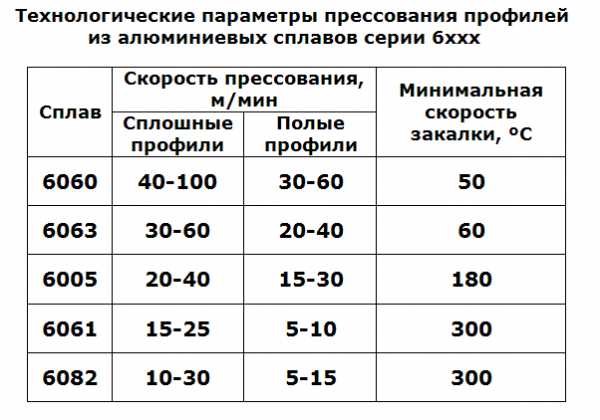

Технологические и прочностные свойства самых популярных алюминиевых сплавов серии 6ххх представлены в таблицах.

При выборе алюминиевого сплава необходимо учитывать условия его конечного применения. Если конечный потребитель задает какие-либо особые свойства, то производитель прессованных алюминиевых профилей («прессовщик») может предложить наиболее подходящий сплав, а также оптимизировать технологические параметры, что бы их обеспечить.

При выборе алюминиевого сплава необходимо учитывать условия его конечного применения. Если конечный потребитель задает какие-либо особые свойства, то производитель прессованных алюминиевых профилей («прессовщик») может предложить наиболее подходящий сплав, а также оптимизировать технологические параметры, что бы их обеспечить.

Алюминиевый сплав 6060 — алюминиевый сплав АД31

Сплавом с самой высокой прессуемостью (легкостью прессования) и самой низкой чувствительности к закалке является «европейский» алюминиевый сплав 6060 за счет самой низкой концентрации легирующих элементов. Следом за ним идет его «американский» аналог — алюминиевый сплав 6063. Это почти один в один наш алюминиевый сплав АД31.

Хотя прочностные свойства этих сплавов весьма умеренные по сравнению с такими сплавами, как 6061 (АД33) и 6082 (АД35), они вполне адекватны для ограждающих строительных конструкций (алюминиевых окон и дверей, алюминиевых светопрозрачных фасадов). Сплав 6063, несколько более прочный за счет повышенного содержания магния, чем сплав 6060, применяют также в не слишком нагруженных несущих строительных конструкциях.

См. также

Алюминиевые сплавы 6060, 6063 и АД31

Алюминиевый сплав 6063

Сплав АД31 и его зарубежные аналоги

Алюминиевый сплав 6005A

Следующий уровень по прочности дает алюминевый сплав 6005А из семейства сплавов 6005. В отличие от базового сплава 6005 в нем задан интервал от 0,12 до 0,50 % суммарной концентрации хрома и марганца, что обеспечивает повышение вязких свойств. Этот алюминиевый сплав имеет хорошую комбинацию достаточно хорошей прессуемости, не слишком большой чувствительности к закалке и повышенных механических свойств.

Скорость прессования этого сплава раза в два ниже, чем у самого «мягкого» сплава 6060 и лишь немного ниже, чем у более «твердого» сплава 6063, а минимальная прочность в состоянии Т5 такая же, как у сплава 6061 в состоянии Т6. Минимальная скорость закалки, в свою очередь, в два раза ниже, чем для среднепрочных сплавов 6061 и 6082, что означает, что для закалки на прессе профилей из сплава 6005А часто достаточно только воздушного охлаждения, вместо водовоздушного или водяного охлаждения, которые обычно нужны для закалки сплавов 6061 и 6082.

Алюминиевый сплав 6061 — алюминиевый сплав АД33

Алюминиевый сплав 6061, следующий по популярности из сплавов серии 6ххх после сплавов 6060/6063. Сплав 6061 имеет достаточно высокие прочностные свойства, но он значительно хуже прессуется, по сравнению со сплавом 6005 и даже с более прочным сплавом 6082.

Алюминиевый сплав 6082

aluminium-guide.ru

Сплав 6082 | Всё о красках

| Si | Fe | Cu | Mn | Mg | Cr | Ti | Zn |

| 0,7 – 1,3 | 0,5 | 0,10 макс. | 0,40 -1,0 | 0,6 – 1,2 | 0,25 | 0,10макс | 0,20макс |

Сплав быстрый для экструзии, для прокатки, с высокими механическими характеристиками, с основными легирующими элементами, такими как магний и кремний, с корректирующим элементом марганцем.

Номинальный состав Al – 1Si – 0,9Mg – 0,7 Mn

Элемент затвердевания представлен интерметаллическим веществом Mg2Si.При максимальном переходе в растворимое состояние (затвердевании) легирующих элементов номинального сплава, количество соединения, которое может сформироваться во время термической обработки при старении равно 1,4% с 0,5% превышением кремния. Среди других элементов должен быть приведен марганец, где соединение выполняет антикристаллическое действие, с контролем морфологии и размеров зерна, которые формируются в ходе различной термической обработки.

Физическое состояние использования – Т6.Охлаждение (закалка) во время экструзии при температуре 540°С и искусственное старение при температуре 175°С в течение 8 часов.

Другое физическое состояние Т4, характеризируется естественным старением при температуре 20°С в течение 8 дней после гомогенизации и закалки как для Т6.

Механические свойства профиля

Физическое состояние | Предел прочности Rm (N/mm2) | Предел текучести Rp0,2 (N/mm2 | Удлинение % | Твердость Brinell |

0 | 140 | 95 | 16 | 50 |

Т4 | 205 | 110 | 14 | 60 |

Т6 | 310 | 260 | 10 | 95 |

Физические свойства (T5)

| Диапазон плавления °С | Объемная масса (кг/дм3) | Коэффициент линейного расширения между 20° и 100°С (10-6К-1) | Теплопроводность при 20°С (W/m K) | Удельное сопротивление Эл. При 20°С |

570-645 | 2,71 | 23,5 | 174 | 4,2 |

Другие свойства (T6)

Обрабатываемость | Свариваемость | Сопротивление коррозии | Обработка давлением |

Средняя высокая | Хорошая | хорошая | Средняя |

Применение

компоненты для морского и автодорожного транспорта. Каркас ворот, боковые штанги противоударные, пространственные рамы в автомобилях, гидравлические системы, башни, платформы, винты, ядерное оборудование.

vseokraskah.net

Алюминиевые сплавы для профилей: 6060/6063, 6005, 6061, 6082

Среднепрочные алюминиевые сплавы

Сплавы серии 6ххх являются так называемыми «среднепрочными» сплавами, которые способны упрочняться путем термической обработки за счет дисперсных выделений избыточной фазы. Главными легирующими элементами являются кремний и магний, в основном, в количестве от 0,3 до 1,5 %.

Эти сплавы обычно менее прочные, чем сплавы серий 2ххх и 7ххх, но имеют хорошую формуемость (например, при прессовании, ковке, гибке), хорошую свариваемость и высокую коррозионную стойкость.

Эта комбинация довольно высокой прочности, формуемости, коррозионной стойкости свариваемости обеспечивает этим сплавам широкое применение в виде профилей в транспортном машиностроении (автомобили, пассажирские вагоны), строительстве (окна, двери, лестницы), в конструкциях на морском берегу и в открытом море, а также во многих других областях.

5 популярных алюминиевых сплавов

Хотя в мире зарегистрировано более 70 сплавов серии 6ххх, основных типов сплавов, включенных в европейском стандарте EN 573-3, их насчитывается только около 30. Остальные сплавы представляют собой, в основном, варианты базовых сплавов (у таких сплавов вторая цифра в обозначении всегда является нулем). Из этих тридцати сплавов наиболее широко применяются только 6005, 6060, 6063, 6061 и 6082.

Из этих пяти сплавов в мире изготавливается более 90 % всех прессованных алюминиевых профилей. При этом доля сплавов 6005, 6061 и 6082 составляет только малую долю из этого общего объема. Около 75 % из общего объема профилей изготавливают из сплавов 6063 или 6060.

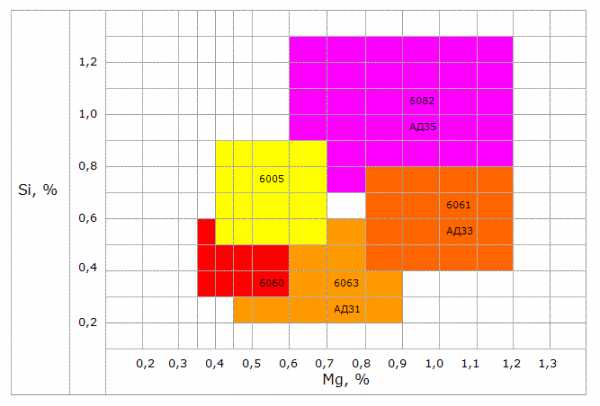

ГОСТ 4784-97 и зарубежные стандарты EN и b

Химический состав популярных сплавов 6060, 6063, 6005А, 6061 и 6082, а также их аналогов по ГОСТ 4784-97, приведен в таблице. Рисунок показывает содержание магния и кремния в наиболее распространенных сплавах. Он демонстрирует значительные «нахлесты» между сплавами, особенно между 6106 и 6063, отличия сплавов 6060 и 6063, а также полное совпадение «американского» сплава 6063 и «нашего» сплава АД31.

Сплав 6061 полностью совпадает с «нашим» сплавом АД33, а сплав 6082 — со сплавом АД35.

Рисунок — Содержание магния и кремния в алюминиевых сплавах 6ххх

Рисунок — Содержание магния и кремния в алюминиевых сплавах 6ххх

Легирование алюминиевых сплавов 6ххх

Свойства сплавов серии 6ххх контролируются их химическим составом в целом, но при доминирующем влиянии магния и кремния. Другие элементы, такие как железо, медь, марганец и хром, также влияют на свойства этих сплавов, но в меньшей степени.

Магний и хром имеют самое большое влияние на прессуемость сплава, тогда как кремний, железо и марганец оказывают на нее меньшее влияние.

Медь, в количествах, характерных для сплавов 6ххх, оказывает пренебрежимо малое влияние на прессуемость, однако она способствует мелкодисперсному и однородному выпадению частиц силицида магния Mg2Si, что положительно влияет на прочностные характеристики профилей и отражательные свойства анодно-окисного покрытия.

Закалка алюминиевых сплавов

Все легирующие элементы (кроме меди) повышают чувствительность сплавов 6ххх к закалке, причем магний оказывает самое большое влияние. Марганец и хром также повышают чувствительность к закалке, так как они при температуре гомогенизации вместе с алюминием, кремнием и железом участвуют в формировании мелких железосодержащих дисперсоидов. Эти дисперсоиды Al-Fe-Mn/Cr-Si действуют как гетерогенные центры зарождения для выделения частиц силицида магния в последующих термических обработках, что обеспечивает повышение прочностных свойств сплавов 6ххх.

Влияние легирования на прочность и пластичность

Все легирующие элементы повышают прочность сплавов 6ххх, но магний, кремний и медь имеют максимальное влияние.

Повышение содержания магния и кремния отрицательно влияет на пластические и вязкие свойства сплавов.

Марганец и хром оказывают положительное влияние на вязкие свойства, тогда как медь почти не оказывает на нее никакого влияния. Присутствие дисперсоидов в сплавах, содержащих марганец/хром, способствует выделению силицида магния внутри зерен и препятствует их выделению на границах зерен и образованию приграничных зон, в которых отсутствуют выделения избыточной фазы. Это предотвращает ослабление границ зерен и повышает вязкие свойства сплавов 6ххх.

Марганец и хром, кроме того, применяют для контроля рекристаллизационных процессов в профилях на выходе из пресса: их дисперсоиды «прокалывают» границы зерен и помогают в сохранении некристаллизованной, слоистой структуры, что благоприятно сказывается на свойствах прессованных профилей.

Ссылки:

1. aluMATTER

2. COMALCO — TECHNICAL REPORT, 2001

aluminium-guide.ru

Алюминиевый лист АД35 – 6082

Описание

Изготовитель предлагает алюминиевый лист ад35 6082 в виде плоского полуфабриката, который имеет прямоугольное сечение, с размерами по толщине – 0,4-10,5мм, ширине – 600-2000мм, длине – 2000-7000мм. Производство продукта основано на технологии прокатки.

При изготовлении 6082 алюминий может покрываться специальным дополнительным слоем технического металла, так называемой плакировкой. Также материал может подвергаться различным видам термической обработки.

Алюминиевый сплав 6082 характеристики:

- Входит в группу термоупрочняемых материалов;

- Имеет хорошую сопротивляемость морской и атмосферной коррозии;

- Абсолютно безопасен для человека, поэтому есть возможность применения в сферах, где возможен контакт с пищей;

- По свариваемости с использованием технологии MIG показывает отличные результаты, при применении TIG – результат немного хуже, однако удовлетворяющий условия использования;

- Процесс обработки происходит без особых затруднений.

Применение продукта:

- Используется в тяжелонагруженных конструкционных элементах;\

- Изготовление рамных конструкций;

- Автомобилестроение;

- Сфере судостроения;

- При возведении мостов;

- Всевозможные фланцевые системы;

- Гидравлические механизмы;

- Отделка салонов и кабин вертолётов и самолётов.

Сплав варианта Al-Mg-Si имеет характеристики и параметры, которые также представляют интерес в авиастроении. Это выражается в следующем:

- Высокая коррозионная стойкость;

- Средняя прочность при наличии достаточно высокой пластичности, которая позволяет изготавливать тонкостенные полуфабрикаты методом прессования, имеющие сложную конфигурацию;

- Повышенный уровень текучести и прочности.

Особенности технологических процессов с материалом

Все элементы, которые поступают на сварку и сборку, должны находиться в искусственно состаренном и закаленном или закаленном состояниях. Сварные узлы изготавливаются по двум вариантам:

- Закалка, искусственное старение, сварка;

- Процесс закалки, сварка, искусственное состаривание.

Деформация сплава производится в горячем состоянии. В отожжённом варианте выполняется штамповка необходимых элементов и деталей. Полуфабрикат (сплав 6082) поставляется в закалённым и искусственно состаренным (закалка проходит при температуре 515-530°С, далее материал помещается в холодную воду; естественное состаривание длится 10-15 суток, искусственное состаривание осуществляется при температуре 160-170°С за 10-12ч).

Отожжённый вид изделия достигается путём отжига полуфабриката при температуре 380-420°С продолжительностью 10-60мин с последующим воздушным охлаждением. Правка сварных швов осуществляется до момента по искусственному старению без применения термоподогрева. Срока по естественному старению не ограничиваются.

Прочность шва сварки оценивается на уровне 0.7 от прочности сплава в искусственно состаренном и закалённом состоянии. Состаривание искусственно соединения по сварочному шву увеличивает прочность до показателей в 0,8-0,85 от прочности металла материала.

osma.su

Алюминиевые сплавы для профилей: 6060 и другие

Из всех алюминиевых профилей профили из сплавов серии 6ххх — сплавов Al-Mg-Si — имеют подавляющую популярность. Она связана с их уникальными технологическими, конструкционными и эксплуатационными свойствами. К ним, в первую очередь, относятся наши алюминиевые сплавы

- сплав АД31,

- сплав АД33 и

- сплав АД35,

их зарубежные аналоги

а также такие сплавы как

- сплав 6005А и

- сплав 6106.

Вязкость алюминиевых сплавов

Вязкость – это мера способности сплава поглощать механическую энергию и пластически деформироваться перед разрушением. Это свойство особенно важно для конструкционных элементов, которые должны сопротивляться хрупкому разрушению под воздействием ударных нагрузок. В отличие от сталей алюминиевые сплавы при снижении температуры не имеют перехода от вязкого к хрупкому разрушению, характерному для сталей. Вязкость алюминиевых сплавов чаще всего оценивают по результатам ударных испытаний по Шарпи или Изоду, а также, когда это позволяют размеры изделия, испытаний на вязкость разрушения.

Микроструктура для высокой вязкости

Вязкость алюминиевых сплавов серии 6ххх контролируется тремя факторами:

- зеренной структурой,

- выделениями по границам зерен и

- зонами, свободными от выделений вблизи границ зерен.

Самую высокую вязкость дают слоистая, нерекристаллизованная зеренная структура и однородное, внутризеренное распределение частиц силицида магния. С другой стороны, низкая вязкость сплавов серии 6ххх обычно связана с грубой рекристаллизованной структурой, также как и с присутствием грубых частиц силицида магния и частиц свободного кремния по границам зерен и смежными с границей зонами без выделений избыточных фаз.

Легирование для повышения вязкости

Вязкие свойства повышают путем добавок марганца и хрома, низкой температурой гомогенизации слитков (для сплавов, легированных марганцем), низкой температурой профилей на выходе из матрицы и высокой скоростью охлаждения при закалке на прессе.

Вязкость разрушения у модифицированного алюминиевого сплава 6005А в два раза выше, чем у его базового сплава 6005. Это достигается за счет содержания в сплаве 6005А повышенного по сравнению со сплавом 6005 содержания марганца и хрома.

Усталостная прочность алюминия

Усталостная прочность сплавов также является важной для применения профилей как конструкционных элементов. Предел усталости обычно увеличивается пропорционально уровню прочности.

Способность алюминия к холодной формовке

Способность к холодной формовке, например, гибке, контролируется химическим составом сплава, скоростью охлаждения при закалке и условиями старения. Обычно способность к формовке возрастает со снижением предела текучести. Поэтому низкое легирование, быстрое охлаждение на прессе, естественное старение или искусственное старение с недостариванием способствуют улучшению характеристик формуемости. Наиболее употребляемой мерой формуемости является минимальный радиус гиба, достигаемый при гибке на 180º.

Свариваемость алюминия

Все сплавы серии 6ххх удовлетворительно свариваются методом МIG (полуавтоматическая сварка) и методом TIG (ручная сварка) с использованием неплавящегося (вольфрамового) электрода. В качестве сварочной проволоки часто применяют сплавы 4043 и 5356. Отношение прочности сварного шва и основного металла обычно около 0,6.

Коррозионная стойкость алюминия

Алюминиевые сплавы серии 6ххх обычно показывают весьма высокое сопротивление коррозии в сельской, городской и промышленной атмосферах. Естественная оксидная пленка на прессованных профилях обеспечивает им хорошую защиту. Увеличение толщины оксидной пленки путем анодирования алюминиевых профилей дает дальнейшее повышение коррозионной стойкости. Коррозия этих сплавов в основном проявляется в виде межзеренной питтинговой коррозии. В большинстве типов коррозионных атмосфер максимальная глубина коррозионных «язвинок» составляет около 100 мкм, причем скорость их роста с увеличением глубины замедляется.

Способность алюминия к анодированию

На способность алюминиевых сплавов к анодированию оказывают влияние плотность и размеры интерметаллических компонентов сплава — частиц силицида магния и железосодержащих частиц. Отражательная яркость анодированной поверхности зависит от химического состава. Обычно чем выше легированность сплава, тем более матовой выглядит анодированная поверхность.

Добавки меди — для блестящего анодирования

Исключением из легирующих элементов является медь, которая увеличивает отражательные свойства анодированной поверхности за счет того, что она благоприятствует образованию мелкодисперсной и однородной структуры выделяющихся частиц силицида магния. Алюминиевый сплав 6463 специально разработан для получения блестящей анодированной поверхности за счет малого содержания железа (<0,15 %) и небольших добавок меди для измельчения выделений силицида магния.

Применение алюминиевых профилей

Алюминиевые сплавы 6060 и 6063 (и связанный с ним 6463), обладающие умеренными прочностными свойствами наиболее доминируют в строительных ограждающих конструкциях (окнах, дверях, навесных фасадах) и в декоративных изделиях, требующих блестящей отделки поверхности. С каждым годом расширяется их применение в различных отраслях промышленности. Например, из них изготовляют профили с множеством тонких полок для отбора тепла в электронных приборах, по виду поперечного сечения напоминающие гребенки.

Алюминиевый сплав 6005А применяют во множестве строительных изделий от лестниц и мачт яхт до массивных профилей для кузовов пассажирских вагонов.

Более прочные алюминиевые сплавы 6061, 6261 и 6082 применяют в автомобилестроении, в том числе, при изготовлении шасси и кузовов автобусов и грузовиков.

aluminium-guide.ru

Алюминиевые сплавы серии 6ххх для профилей

Из всех известных алюминиевых профилей самыми востребованными и популярными на рынке являются алюминиевые профили из сплавов серии 6ххх (Al-Mg-Si). Большая популярность вышеназванных профилей связана с их уникальными технологическими, конструкционными и эксплуатационными свойствами. К этим уникальным алюминиевым сплавам в первую очередь относятся:

отечественные алюминиевые сплавы

— сплав АД31;

— сплав АД33;

— сплав АД35.

зарубежные аналоги по Международному стандарту ISO 209-1 и европейскому стандарту EN 573

— сплав 6060;

— сплав 6063;

— сплав 6061;

— сплав 6082.

а также такие сплавы как

— сплав 6005А;

— сплав 6106.

Вязкость алюминиевых сплавов

Вязкость – это способность сплава поглощать механическую энергию и пластически деформироваться перед разрушением. Данное свойство чрезвычайно важно для конструкционных элементов, которые должны сопротивляться хрупкому разрушению под воздействием ударных нагрузок. В отличие от сталей алюминиевые сплавы при снижении температуры не имеют перехода от вязкого к хрупкому разрушению. Вязкость алюминиевых сплавов чаще всего оценивают по результатам испытаний на ударный изгиб по методу Шарпи или Изода, а также, если позволяют размеры изделия, испытаний на вязкость разрушения.

Микроструктура для высокой вязкости

Вязкость алюминиевых сплавов серии 6ххх контролируется тремя факторами:

— зеренной структурой;

— выделениями по границам зерен;

— зонами, свободными от выделений вблизи границ зерен.

Самую высокую вязкость дают слоистая, нерекристаллизованная зеренная структура и однородное, внутризеренное распределение частиц силицида магния. С другой стороны, низкая вязкость сплавов серии 6ххх обычно связана с грубой рекристаллизованной структурой, так же, как и с присутствием грубых частиц силицида магния и частиц свободного кремния по границам зерен и смежными с границей зонами без выделений избыточных фаз.

Легирование для повышения вязкости

Вязкость сплава увеличивается с помощью добавок марганца и хрома, низкой температурой гомогенизации слитков (для сплавов, легированных марганцем), низкой температурой профилей на выходе из матрицы и высокой скоростью охлаждения при закалке на прессе.

Вязкость разрушения у модифицированного алюминиевого сплава 6005А в два раза выше, чем у его базового сплава 6005 за счет повышенного содержания марганца и хрома.

Усталостная прочность алюминия

Усталостная прочность сплавов является важной характеристикой для алюминиевых профилей как конструкционных элементов. Предел усталости обычно увеличивается пропорционально уровню прочности.

Способность алюминия к холодной формовке

Способность к холодной формовке, например, гибке, контролируется химическим составом сплава, скоростью охлаждения при закалке и условиями старения. Обычно способность к формовке возрастает со снижением предела текучести. Поэтому низкое легирование, быстрое охлаждение на прессе, естественное старение или искусственное старение с недостариванием способствуют улучшению характеристик формуемости. Наиболее употребляемой мерой формуемости является минимальный радиус гиба, достигаемый при гибке на 180º.

Свариваемость алюминия

Сплавы серии 6ххх удовлетворительно свариваются полуавтоматической либо ручной сваркой с использованием вольфрамового (неплавящегося) электрода. В качестве сварочной проволоки часто применяют сплавы 4043 и 5356. Отношение прочности сварного шва и основного металла около 0,6.

Коррозионная стойкость алюминия

Алюминиевые сплавы серии 6ххх показывают довольно высокое сопротивление коррозии в сельской, городской и промышленной атмосферах. Естественная оксидная пленка на прессованных профилях обеспечивает им хорошую защиту. Увеличение толщины оксидной пленки с помощью анодирования алюминиевых профилей существенно повышает коррозийную стойкость. Коррозия у сплавов серии 6ххх в основном проявляется в виде межзеренной коррозии. В большинстве типов коррозионных атмосфер максимальная глубина коррозионных «язвинок» составляет около 100 мкм, причем скорость их роста с увеличением глубины замедляется.

Способность алюминия к анодированию

На способность алюминиевых сплавов к анодированию оказывают влияние плотность и размеры интерметаллических компонентов сплава — частиц силицида магния и железосодержащих частиц. Отражательная яркость анодированной поверхности зависит от химического состава. Чем выше легированность сплава, тем более матовой выглядит анодированная поверхность.

Добавки меди — для блестящего анодирования

Исключением из легирующих элементов является медь, которая увеличивает отражательные свойства анодированной поверхности за счет того, что она благоприятствует образованию мелкодисперсной и однородной структуры выделяющихся частиц силицида магния. Алюминиевый сплав 6463 специально разработан для получения блестящей анодированной поверхности за счет малого содержания железа (<0,15 %) и небольших добавок меди для измельчения выделений силицида магния.

Применение алюминиевых профилей

Алюминиевые сплавы 6060, 6063 и 6463, обладающие умеренными прочностными свойствами наиболее доминируют в строительных ограждающих конструкциях (двери, окна, навесные фасады) и в декоративных изделиях, требующих блестящей отделки поверхности. С каждым годом расширяется применение алюминиевых профилей из данных сплавов в различных отраслях промышленности. Например, из них изготовляют профили с множеством тонких полок для отбора тепла в электронных приборах, по виду поперечного сечения напоминающие гребенки. Алюминиевый сплав 6005А применяют во множестве строительных изделий от лестниц и мачт яхт до массивных профилей для кузовов пассажирских вагонов.

-Более прочные алюминиевые сплавы 6061, 6261 и 6082 применяют в автомобилестроении, в том числе, при изготовлении шасси и кузовов автобусов и грузовиков.

aledpro.com

|

|

|

|

|

metal100.ru