Сталь 70 характеристики применение – 70. – 0,70% – –

alexxlab | 27.10.2019 | 0 | Вопросы и ответы

Cталь 70 механические, технологические, физические свойства, химический состав. Сталь 70 круг стальной пруток, проволока пружинная

Справочная информация

Характеристика материала сталь 70.

Химический состав в % материала сталь 70

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.67 – 0.75 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.25 | до 0.035 | до 0.035 | до 0.25 | до 0.2 |

| Ac1 = 730 , Ac3(Acm) = 743 , Ar3(Arcm) = 727 , Ar1 = 693 |

Механические свойства при Т=20oС материала сталь 70

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 910 | 510 | 17 | 29 | Нормализация | ||||

| Пруток | до Ж 80 | 1030 | 834 | 9 | 30 | Закалка 830oC, масло, Отпуск 470oC, |

| Твердость материала сталь 70 нормализованного , | HB 10 -1 = 229 МПа |

| Твердость материала сталь 70 без термообработки , | HB 10 -1 = 269 МПа |

Физические свойства материала сталь 70

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.06 | 7810 | ||||

| 100 | 11.5 | 68 | 483 | |||

| 200 | 12.3 | 52 | 487 | |||

| 300 | 13 | 37 | | |||

| 400 | 13.8 | 29 | 521 | |||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 70

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 70Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Китай | Швеция | Болгария | Польша | Румыния | Чехия | Австралия | |||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | GB | SS | BDS | PN | STAS | CSN | AS | |||||||||||

|

|

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Сталь конструкционная рессорно-пружинная 70 – характеристики, свойства, аналоги

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 70.

Классификация материала и применение марки 70

Марка: 70

Классификация материала: Сталь конструкционная рессорно-пружинная

Применение: рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость.

Химический состав материала 70 в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.67 – 0.75 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.25 | до 0.035 | до 0.035 | до 0.2 |

Механические свойства 70 при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Пруток, ГОСТ 14959-79 | до Ø- 80 | 1030 | 834 | 9 | 30 | Закалка 830oC, масло, Отпуск 470oC, | ||

| Лента нагартован., ГОСТ 2284-79 | 740-1130 | |||||||

| Лента отожжен., ГОСТ 2284-79 | 440-740 | 10 |

Технологические свойства 70

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги 70

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Китай | Швеция | Болгария | Польша | Румыния | Чехия | Австралия | ||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | GB | SS | BDS | PN | STAS | CSN | AS | ||||||

|

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o– T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 70, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 70 могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 70 можно уточнить на информационном ресурсе “Марочник стали и сплавов”. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

www.c-met.ru

Доска объявлений | Сталь 70 – характеристика, химический состав, свойства, твердостьСталь 70Общие сведения

Химический состав

Механические свойстваМеханические свойства

Технологические свойства

Температура критических точек

Физические свойства

[ Назад ] |

s-metall.com.ua

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / трёхзначные / трёхзначные / 417П

Московский Государственный Университет им. Н.Э. Баумана.

Домашнее задание по курсу Материаловедения.

№ 418П

Выполнил: Писаренко Никита Михайлович.

Группа СМ11-51.

ЗАДАНИЕ (№ 418П)

Для изготовления пружин, рессор, буферов и др. упругих деталей машин и механизмов в зависимости от размеров назначения, условий работы, применяют углеродистые и легированные стали.

Подберите марку углеродистой стали для изготовления пружин амортизатора, объясните ваш выбор Укажите оптимальный режим термической обработки. Построить график термообработки для этой стали в координатах температура – время.

Опишите структурные превращения, происходящие при термической обработке.

Приведите основные свойства этой стали: ГОСТ, химический состав, влияние легирующих элементов, достоинства, недостатки и др.

Исходя из требуемых характеристик, я выбрал сталь 70. Её свойства и характеристики, на мой взгляд, удовлетворяют поставленному заданию.

Для изготовления упругих элементов общего назначения применяют легированные рессорно-пружинные стали. Особенности работы деталей типа упругих элементов состоят в том, что в них используют в основном упругие свойства стали и не допускают возникновение пластической деформации при нагрузке (статической, динамической, ударной). В связи с этим стали должны иметь большое сопротивление малым пластическим деформациям, т.е. высокие пределы упругости (текучести) и выносливости при достаточных пластичности и сопротивлении хрупкому разрушению. Кроме того, важной характеристикой сталей данного типа является релаксационная стойкость.

Эксплуатационные свойства стальные детали приобретают после термической обработки, состоящей в закалке и среднем отпуске (450…620 °С) на троостит отпуска Применение находит также изотермическая закалка на нижний бейнит.

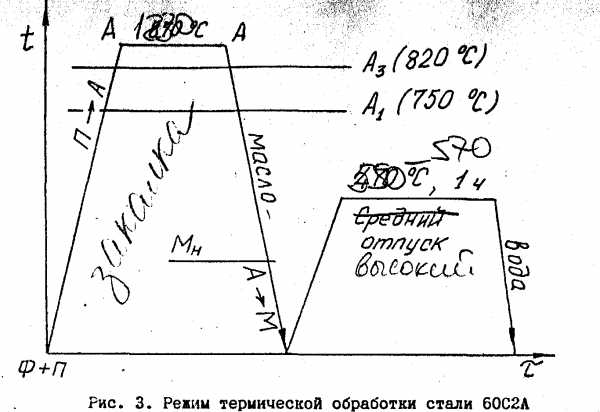

Сталь 70 обладает стойкостью к росту зерна, имеет высокие механические показатели. Для устранения склонности к обезуглероживанию нагрев под закалку следует проводить в контролируемой атмосфере. Примем первый вариант термической обработки: закалку и средний отпуск. По данным ГОСТ 14959-79 температура закалки для стали составляет 830 °С (Ас3 – 743 °С). В качестве охлаждающей среды выбираем масло. Последующий отпуск назначаем при температуре 600 °С (выше интервала температур необратимой отпускной хрупкости). Получаемая структура троостита отпуска (мелкодисперсная ферритоцементитная смесь) обеспечивает высокое сопротивление малой пластической деформации. Указанный режим термический обработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 835 MПa, b > 1030 МПа; > 9 % >30%.

НВ315 после отпуска при 500 °С .

Структурные превращения при термической обработке. Сталь 70 – углеродистая сталь. Критические точки стали: Ас1 = 730°С, Ас3=743°С, Аr3 = 727°С, Ас3 = 693°С. Сталь подвергают полной закалке (см. рис. 3), при этом ее нагревают до образования однородной мелкозернистой аустенитной структуры (рис. 4).

Последующее охлаждение в масле со скоростью большей, чем кр (наименьшая скорость охлаждения, при которой аустенит превращается в мартенсит), обеспечивает получение мелкозернистого мартенсита.

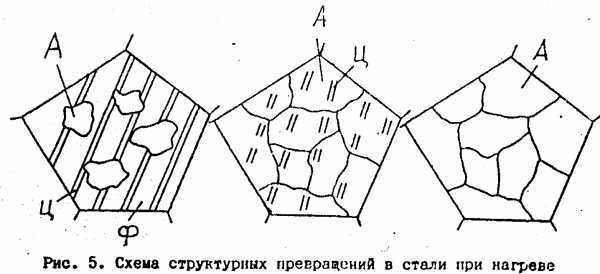

Рассмотрим превращения, происходящие в стали 70 при нагреве исходной равновесной структуры Ф + Ц. На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Aс1 (730 °С для стали 70). При температуре Ас1 , в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются два процесса: полиморфный переход

Fe->Fe и pacтворение цементита в аустените.

Представим общую схему превращения:

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита.

Из рис. 5 видно, что фазовая перекристаллизация приводит к измельчению зерна в стали.

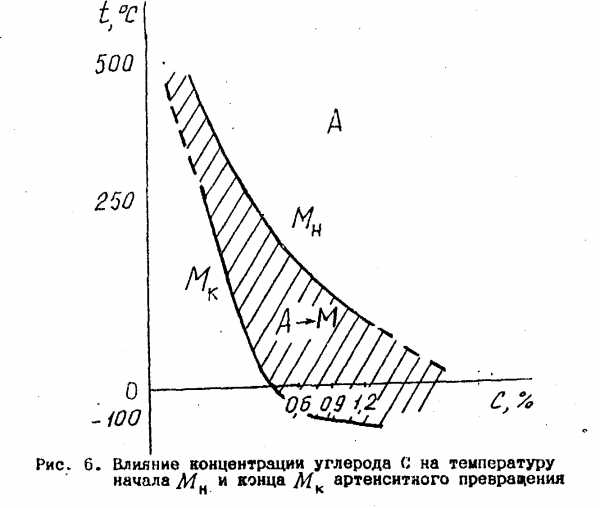

При этом, чей выше дисперсность структуры перлита (Ф + П) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно, возрастает дисперсность продуктов его распада. Увеличение же дисперсности продуктов распада аустенита приводит к увеличения пластичности, вязкости, уменьшению чувствительности к концентраторам напряжений. Изменения структуры стали при закалке в масло. При непрерывном охлаждении в стали с υ0 > υкр аустенит превращается в мартенсит. Мартенситное превращение развивается в сталях с высокой скоростью (~ I000…7000 м/с) в интервале температур Мн … Мк. При этом необходимо учитывать, что с увеличением содержания углерода в стали температуры Мн и Мк понижаются (точки Мн и Мк изменяют свое положение на графике (см. рис. 6). Введение легирующих элементов также изменяет положение точек Мн и Мк . Например, введение кремния их повышает. В результате закалки стали 70 ее структура может иметь кроме мартенсита и некоторое количество остаточного аустенита.

Полученный мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе и имеет тетрагональную кристаллическую решетку. Атомы углерода занимают в основном октаэдрические поры.

Образование в результате закалки мартенсита приводит к большим остаточным напряжениям, повышению твердости, прочности, однако при этом возрастает склонность к хрупкому разрушению, что требует проведения дополнительно последующего отпуска.

Превращения в закаленной стали при средней отпуске (600 oС). Нагрев закаленной стали до температуры Aс1 принято называть отпуском. Отпуск должен обеспечить получение необходимых эксплуатационных свойств стали. Структура стали 40xФА после закалки состоит из мартенсита и остаточного аустенита.

Рассмотрим последовательность процессов при отпуске с повышением температуры. До 80 °С диффузионная подвижность мала и распад мартенсита идет медленно. Первое превращение при отпуске развивается в диапазоне 80… 200 “С и приводит к формированию структуры отпущенного мартенсита – смеси пересыщенного углеродом α-раствора и когерентных с ним частиц ε-кaрбида. В результате этого существенно уменьшаются степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного е-карбида), уиеньшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200…260 °С (300°С) и состоит из следующих этапов:

1) превращение остаточного аустенита в отпущенный мартенсит;

2) распад отпущенного мартенсита: степень его яересыщенности уменьшается до 0,15…О,2 %, начинается преобразование ε-карбида в Fе3C – цементит и его обособление, разрыв когерентности;

3) снижение остаточных напряжений;

4) некоторое увеличение объема, связанное с переходоы Аост->Мотл

Третье превращение при отпуске развивается в интервале 300……400 ‘С. При этом

заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется

феррито-карбидная смесь, существенно снижаются остаточные напряжения; повышение

температуры отпуска выше 400 “С активизирует процесс коалесценции карбидов, что

приводит к уменьшению дисперсности феррито-цементитной смеси.

Структуру стали после низкого отпуска (до 250 “С) называют отпущенным артенситом, структуру стали после средного отпуска 350…500! *C – трооститом отпуска; после высокого отпуска 5ОО….600 °С сорбитом отпуска. В стали 70 после полной закалки в масле и среднего отпуска при 600 0С образуется структура троостита отпуска.

Сталь 70. Основные данные.

1. ГОСТ 14959-79. Рессорно-пружинные стали.

2. Химический состав. %.

С | Si | Mn | Cr | Ni | Р | S | Cu |

0,67-0,75 | 0.17-0.37 | 0,5-0,8 | 0,25 | 0,25 | 0,035 | 0,035 | 0,20 |

3. Применение:

Рессоры, пружины и др. детали, от которых требуется повышенные прочностные и упругие своиства, а также износостойкость.

4. Влияние легирующих элементов.

Кремний положительно влияет на структуру, механические и технологические свойства стали: сникает критическую скорость охлаждения и увеличивает прокаливаемость, уменьшает скорость распада мартенсита, сильно упрочняет феррит, повышает прочность, твердость и прежде всего упругие свойства стали, увеличивает сопротивление коррозии, снижает вязкость. Такое влияние кремния на свойства связано с его воздействием на матричную фазу и карбиды. Кремний способен создавать в твердом растворе направленные ионные связи, которые должны увеличивать напряжения трения в кристаллической решетке и тем самым повышать сопротивление движению дислокации, особенно при малых пластических деформациях (упрочняющий эффект).

5. Свойства упругих элементов могут быть повышены путем поверхностного наклепа в 1,5…2 раза (обдувка дробью).

6. Технологические свойства:

1) Не применяется для сварных конструкций. КТС с последующей термообработкой.

2) Температура ковки °С: начала 1200 конца 850

3) Не склонна к отпускной хрупкости.

4) Обрабатываемость резанием – при НВ 183 – 241.

5) Низкая флокеночувствительность.

7. Свойства пружинной стали могут быть улучшены путем дополнительного легирования. Кроме стали 70 применяют стали 65Г.

Легирующие элементы – кремний и марганец – сильно упрочняют (феррит и способствуют повышению характеристик прочности стали после термической обработки- влияние дополнительного легирования хромом, ванадием, никелем проявляется прежде всего в уменьшении критической скорости охлаждения и повышение прокаливаемости. Карбидообразующий элемент – хром – предупреждает обезуглероживание пружин при нагреве под закалку.

studfiles.net

технические характеристики, применение, заказ в Москве

Сталь ХН70Ю – высоколегированный ограниченно свариваемый сплав, который широко применяется в строительстве, приборостроении и различных отраслях легкой и тяжелой промышленности.

Особенностью этого сплав можно назвать высокий уровень содержания различных легирующих примесей, которые и дают ему высочайшую прочность, термостойкость и дополнительные преимущества.

Этот сплав относится к категории высоколегированных, за счет высокого процентного содержания в нем таких элементов, как:

- Никель — 65-70%

- Хром — 26-29%;

- Железо — 1%;

- Алюминий — 2,8-3,5% и другие вещества.

За счет такого процентного соотношения компонентов, сплав еще называют хромоникелевым.

Способ выплавки

Сталь ХН70Ю изготовляется путем плавки в индукционных открытых печах, либо же способом, так называемого шокового переплава. Именно благодаря этому способу, сплав получается наилучшего качества и обладает исключительными прочностными характеристиками и термостойкостью.

Сварка изделий из этого сплава весьма затруднена и считается ограниченной. Рекомендуется проводить термообработку до процесса и нагревать изделие до 200 градусов по Цельсию, а после сварки также проводить термическую обработку.

Применение

В основном, сталь марки ХН70Ю используется при создании цельнометаллических труб, а также арматуры различных форм и размеров. Основная сфера применения — различные конструкции газопроводов с умеренным напряжением, а также строительство.

Сплав обладает повышенной жаропрочностью, однако по наблюдениям, ведет себя ненадежно в серосодержащей среде. Труба из сплава ХН70Ю может длительное время эксплуатироваться при температуре до 800 градусов, а также выдерживать краткосрочную нагрузку в 1200 градусов, без появления окалины или деформаций.

Это свойство позволяет использовать сталь при создании нагревательных элементов, а также при производстве сварочной проволоки, чтобы наплавлять детали на различные конструкции. Помимо этого, сталь из сплава ХН70Ю широко применяется в турбиностроении, при монтаже камер сгорания в турбореактивных двигателях, так как подвергаясь сверхвысоким температурам, алюминий и хром активно образуют оксидную пленку, защищающую конструкцию от деформации.

Заказ

Заказывайте сплав марки ХН70Ю в компании «Эталон Сталь». Купить изделия из сплава этой марки Вы можете у нас в любых объемах и по самой низкой цене.

Наша компания занимается поставками и продажей различных изделий из металла с 1991 года и за время нашей работы мы наладили совершенную логистику. Это позволяет нам осуществлять поставку в любых объемах в срок.

Для заказа заполняйте форму на сайте или звоните по телефону: +7 495 223-32-41

Звоните нам прямо сейчас!

xn--121-2ddok5aiwh.xn--p1ai

Доска объявлений | Сталь 70Г – характеристика, химический состав, свойства, твердостьСталь 70Г конструкционная рессорно-пружинная. Характеристика

Химический состав в % материала 70Г

Механические свойства при Т=20oС материала 70Г

Обозначения:

| |||||||

s-metall.com.ua

| / Справочник металлопроката / Марочник сталей /Сталь конструкционная рессорно-пружинная Характеристика материала 70Г

Химический состав в % материала 70Г.

Механические свойства при Т=20oС материала 70Г.

Обозначения:

| ||||||||

www.stcenter.ru