Сталь прочность на сжатие – ( ). |

alexxlab | 11.08.2020 | 0 | Вопросы и ответы

Предел прочности при сжатии | Мир сварки

Предел прочности при сжатии

Предел прочности при сжатии (σв. сж.) – максимальное сжимающее напряжение, которое материал способен выдержать, определяется относительно первоначальной площади поперечного сечения. Если материал разрушается при сжатии изломом или трещиной, предел прочности при сжатии имеет определенное значение. Если материал не разрушается при сжатии, значение предела прочности при сжатии зависит от степени искажения образца, которое оценивается как признак отказа материала.

Предел прочности при сжатии измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

| Материал | σв. сж. | ||

|---|---|---|---|

| кгс/мм2 | 107 Н/м2 | МПа | |

| Металлы | |||

| Чугун белый | до 175 | до 172 | до 1717 |

| Чугун серый мелкозернистый | до 140 | до 137 | до 1373 |

| Чугун серый обыкновенный | 60-100 | 58,9-98,1 | 589-981 |

| Пластмассы | |||

| Аминопласт слоистый | 10 | 9,8 | 98 |

| Асботекстолит | 12,5-30,7 | 12,3-30,1 | 123-301 |

| Винипласт | 8-16 | 7,8-15,7 | 78-157 |

| Гетинакс | 15-18 | 14,7-17,7 | 147-177 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 15,5 | 15,2 | 152 |

| Древесный коротковолнистый волокнит К-ФВ25 | 12,9 | 12,7 | 127 |

| Капрон стеклонаполненный | 12 | 11,8 | 118 |

| Пенопласт плиточный | 0,150 | 0,147 | 1,47 |

| Пенопласт ФК-20 | 0,1 | 0,098 | 0,98 |

| Полиакрилат (оргстекло) | 7 | 6,9 | 69 |

| Полиамид наполненный П-68 | 9,5-10 | 9,3-9,8 | 93-98 |

| Полиамид стеклонаполненный СП-68 | 11 | 10,8 | 108 |

| Поливинилхлорид неориентированный | 5,3-6,0 | 5,2-5,9 | 52-59 |

| Поликапроамид | 6,8-8,0 | 6,7-7,8 | 67-78 |

| Поликапроамид стеклонаполненный | 12-13 | 11,8-12,9 | 118-129 |

| Поликарбонат (дифион) | 8-9 | 7,8-8,8 | 78-88 |

| Поликарбонат стеклонаполненный | 13,3 | 13 | 130 |

| Полипропилен ПП-1 | 6 | 5,9 | 59 |

| Полипропилен стеклонаполненный | 4,9 | 4,8 | 48 |

| Полистирол стеклонаполненный | 9,8-11,9 | 9,6-11,7 | 96-117 |

| Полистирол эмульсионный А | 10 | 9,8 | 98 |

| Полиформальдегид стабилизированный | 13 | 12,7 | 127 |

| Полиэтилен высокого давления П-2006-Т | 1,25 | 1,23 | 12,3 |

| Полиэтилен низкого давления П-4007-Э | 2,50 | 2,45 | 24,5 |

| Сополимер МСН-А | 8,9-9,1 | 8,8-8,9 | 88-89 |

| Стекло органическое ПА, ПБ, ПВ | 12-16 | 11,8-15,7 | 118-157 |

| Стеклотекстолит | 30 | 29,4 | 294 |

| Текстолит графитированный | 20 | 19,6 | 196 |

| Текстолит металлургический | 20 | 19,6 | 196 |

| Текстолит ПТК | 15-25 | 14,7-24,5 | 147-245 |

| Фаолит А | 4 | 3,9 | 39 |

| Фенопласт текстолитовый | 10-26 | 9,8-25,5 | 98-255 |

| Фторопласт 3 | 2,0-5,7 | 1,96-5,60 | 19,6-56,0 |

| Фторопласт 4 | 1,20 | 1,18 | 11,8 |

| Целлон | 16 | 15,7 | 157 |

| Целлулоид | 5-7 | 4,9-6,9 | 49-69 |

| Дерево | |||

| Дуб (при 15 % влажности) вдоль волокон | 5 | 4,9 | 49 |

| Дуб (при 15 % влажности) поперек волокон | 1,5 | 4,5 | 15 |

| Сосна (при 15 % влажности) вдоль волокон | 4 | 3,9 | 39 |

| Сосна (при 15 % влажности) поперек волокон | 0,5 | 0,5 | 4,9 |

| Минералы | |||

| Графит | 1,6-3,8 | 1,57-3,73 | 15,7-37,3 |

| Различные материалы | |||

| Бакелит | 8-10 | 7,8-9,8 | 78-98 |

| Бетон | 0,5-3,5 | 0,49-3,43 | 4,9-34,3 |

| Гранит | 15-26 | 14,7-25,5 | 147-255 |

| Кирпич | 0,74-3 | 0,73-2,94 | 7,3-29,4 |

| Лед (0 °С) | 0,1-0,2 | 0,1-0,2 | 0,98-1,96 |

Литература

- Справочник по элементарной физике / Н.Н. Кошкин, М.Г. Ширкевич. М., Наука. 1976. 256 с.

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

weldworld.ru

Механические свойства стали

Без сомнения наиболее важными свойствами сталей, благодаря которым они находят такое широкое применение, являются их механические свойства. Эти свойства включают комбинацию очень высокой прочности со способностью к значительному изменению формы, например, пластическому прогибу, перед окончательным разрушением. Чтобы характеризовать прочность и пластичность (меру пластического прогиба) сталей и других металлов разработаны различные методы испытаний.

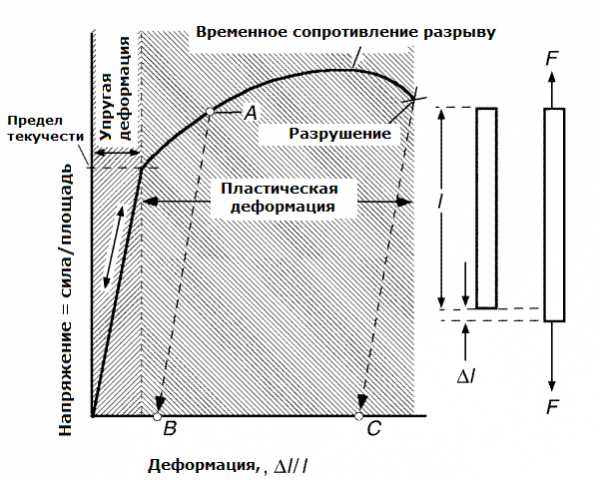

Прочность сталей

Механические свойства сталей, как и других металлических материалов, чаще всего определяются с помощью испытания на растяжение. Испытание на растяжение заключается в приложении растягивающего усилия к образцу – чаще всего, в виде стержня – и измерении изменения длины образца при увеличении прилагаемого усилия (рисунок 1). Образец вырезают из интересующего материала или изделия. Результат испытания представляет собой диаграмму растяжения — график, на котором по вертикали откладывается напряжение (усилие на единицу площади образца), а по горизонтали – деформация (относительное изменение длины образца).

Рисунок 1 – Диаграмма напряжение-деформация

Рисунок 1 – Диаграмма напряжение-деформация

при испытании образца на растяжение

При малых деформациях стержень ведет себя упруго – он «отпружинивает» обратно к своей исходной длине, если приложенные напряжения снимают. При напряжении выше величины, которую называют пределом текучести, стержень начинает деформироваться пластически. Это значит, что после снятия прилагаемых напряжений стержень уже не возвращается к своей исходной длине, а получает необратимое удлинение. Путем растяжения стержня до разрушения находят максимальное напряжение на диаграмме растяжения. Это максимальное напряжение называют прочностью при растяжении или временным сопротивлением растяжению материала, из которого был изготовлен образец.

Пластичность сталей

Если при простом испытании на изгиб металл разрушается только после большого пластического прогиба, то его считают пластичным. Если такого прогиба нет совсем или он незначительный – материал называют хрупким. Хорошая пластичность металла проявляется при испытании на растяжение высокой величиной удлинения образца и/или его сужения. Удлинение выражает в процентах увеличение длины образца после разрушения к его исходной длине (см. рисунок 1). Аналогично сужение выражает в процентах уменьшение площади образца по сравнению с его исходной площадью (рисунок 2).

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Рисунок 2 – Диаграмма растяжения для хрупкого и пластичного металлов

Чаще всего механические свойства сталей в целом оценивают по трем показателям: пределу прочности, пределу текучести и удлинению. Пределы прочности и пластичности обычно выражают в мегапаскалях (МПа), удлинение – в процентах (%). Практически всегда с увеличением прочности металла или сплава его пластичность снижается.

Твердость сталей

При испытаниях на твердость механические свойства сталей оценивают путем внедрения в него при заданном усилии твердого материала, так называемого индентора (рисунок 3). Часто такой индентор изготавливают из алмаза. В результате испытания в материале образуется отпечаток – по его размерам судят от твердости стали: в испытании по Роквеллу — по глубине отпечатка, в испытаниях по Бриннелю и Викерсу – по его ширине.

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Рисунок 3 – Схема испытания на твердость и его основные характеристики

Соотношение прочности и твердости сталей

В закаленных и отпущенных сталях наблюдается хорошая корреляция между пределом прочности и твердостью – по твердости можно оценивать прочность и наоборот. Для термически упрочненных сталей твердость 45 HRC и выше является обычным делом. Твердость 45 HRC соответствует прочности при растяжении 1480 МПа. Если сравнить это с самыми прочными промышленными сплавами алюминия, меди и титана, которые грубо имеют прочность соответственно 570, 1220 и 1350 МПа, то станет ясно, что сталь прочнее всех этих материалов.

Вязкость сталей

Важным механическим свойством стали является ее вязкость. Обычно термин вязкость применяют, как меру способности металла разрушаться нехрупко.

Характер разрушения – хрупкий или пластичный – хорошо рассматривать на примере ферритных сталей. Все металлы с объемноцентрированной кубической атомной решеткой – как и ферритные стали – имеют один общий недостаток. Они разрушаются хрупко при низких температурах, тогда как при достаточно высоких температурах разрушаются нормально – пластически. Температура перехода от пластического разрушения к хрупкому называется температурой вязко-хрупкого перехода. Она определяется как температура, ниже которой происходит хрупкое разрушение. Температуру хрупкого перехода можно в принципе определять испытанием на растяжение, но при одноосном растяжении ее величина значительно ниже, чем та, которую наблюдают в сложных стальных деталях. Опыт показал, что испытания на ударную вязкость по методу Шарпи намного лучше согласуются с опытными данными по хрупкому разрушению сложных деталей. Схема метода испытания на ударную вязкость по Шарпи показана на рисунке 4.

Рисунок 4 – Схема ударного испытания по методу Шарпи

Рисунок 4 – Схема ударного испытания по методу Шарпи

Усталость сталей

Усталостное разрушение – это тип разрушения, который происходит в металлических деталях, которые подвергаются циклическим нагрузкам.

Рассмотрим ось на колесах, на которую «давит» довольно тяжелый груз. Это груз вызывает изгиб в центре в точке посередине между колесами, как показано схематически на рисунке 5.

Рисунок 5 – Смена сжимающих и растягивающих напряжения

на поверхности вращающейся оси

Этот изгиб заставляет металл растягиваться в точке Т и сжиматься в точке С. Другими словами это означает, что в точке Т металл подвергается растягивающим напряжениям, а в точке С – сжимающим. Поэтому, поскольку ось вращается каждая точка посередине оси подвергается циклическим напряжениям – растягивающим, когда она находится внизу и сжимающим, когда вверху.

В хорошо спроектированной оси максимальные растягивающие напряжения будут далеко ниже предела текучести и все деформации, которые происходят на поверхности металла во время вращения, будут в упругой области, как это показано в нижней части рисунка 5.

Однако, если на поверхности металла есть маленькая царапина, то в этом месте поверхности возникает так называемая концентрация напряжений. Если величина напряжений в этой точке будет превышать предел текучести, то здесь может зародиться трещина. Каждый раз, когда ось делает оборот, эта трещина будет расти, пока не станет достаточно большой, чтобы привести к разрушению оси. Этот процесс называют усталостным разрушением или усталостью сталей. Способность стали сопротивляться циклическим напряжениях называют усталостной прочностью или циклической прочностью. Усталостные разрушения происходят в металлических деталях, которые подвергаются циклическим напряжениям, таких как вращающиеся детали, клапаны, пружины, а также вибрирующие детали, такие как самолетные крылья.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

steel-guide.ru

Работа стали на растяжение и сжатие. Упругая и пластичная работа стали.

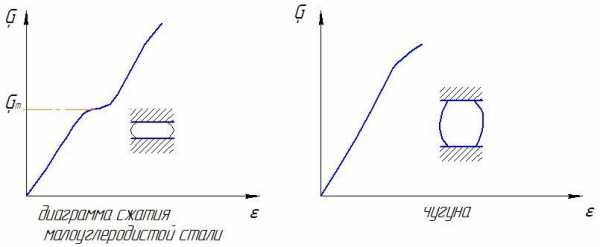

Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Напряжение в сжатом элементе определяют так же, как и в растянутом

В зависимости от нагрузок сжатия или растяжения стали ведут себя по-разному. Это очень важно учитывать при разработке сварных конструкций. При растяжении образца силой образуется удлинение его. Увеличивая силу и замеряя удлинение, можно построить диаграмму работы стали на растяжение и сжатие в осях координат. Между напряжением и удлинением на первоначальном этапе испытания, т. е. в зоне пропорциональности, когда остаточное удлинение отсутствует, а после снятия нагрузки образец занимает прежнюю длину, имеется зависимость, называемая законом Гука.

Свойства стали при сжатии. Знание характера работы стали при сжатии позволяет грамотно решить вопросы надежности сварных конструкций с учетом коэффициента запаса прочности, который в принципе правильнее назвать коэффициентом незнания. Многие факторы влияют на работоспособность, прочность сварных конструкций, которые либо мало изучены, либо вообще невозможно определить, например, величину внутренних напряжений после сварки, или влияние отрицательных температур на сварку и качество. Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Вначале сталь при сжатии ведет себя так же, как при растяжении тот же модуль упругости, совпадение пределов пропорциональности, упругости и текучести. В дальнейшем происходит раздвоение диаграмм: временное сопротивление сжатию получить у мягких малоуглеродистых сталей не удается, материал сплющивается, воспринимая все большую нагрузку. В последующем у мягких сталей появляются трещины по периметру образца, высокоуглеродистые хрупкие стали разрушаются по наклонным плоскостям. Ввиду того, что в упругой и упруго-пластической стадиях сталь ведет себя одинаково, соответствующие расчетные характеристики ее принимаются также одинаковыми. Повышенная несущая способность при сжатии в области самоупрочнения используется при работе стали на смятие (сжатие коротких элементов, которые не могут потерять устойчивость). Но в этом случае расчетное сопротивление принимается более высоким, чем при растяжении и сжатии.

При пластических деформациях малоуглеродистых сталей на растянутых образцах заметно появление характерных линий, называемых линиями текучести (линиями Чернова-Людерса), направленных под углом 45° к линии действия растягивающих сил. Эти линии, заметные на глаз, представляют собой след пластических смещений слоев металла; направление их в основном совпадает с направлением наибольших касательных напряжений. Пластические смещения представляются как следствие массового накопления пластической деформации кристаллов феррита.При нагружении образца выше предела текучести, когда прорабатывается вся площадка текучести (т. е, преодолевается сдерживающее влияние всей перлитной прослойки), материал приобретает способность к дальнейшему сопротивлению, и диаграмма растяжения становится криволинейной, отражая равномерное развитие пластических деформаций во всей массе металла вплоть до момента разрушения. В изломе можно наблюдать мелкозернистую кристаллическую структуру.

students-library.com

Вопрос 12. Работа и расчет на прочность центрально растянутых и центрально сжатых элементов. Работа стали на растяжение

Связь между напряжением и удлинением образца на начальном этапе испытания следует закону Гука

,

Геометрически модуль упругости представляет собой .

Диаграмма работы малоуглеродистой стали при растяжении.

, кН/см2;

Линейная связь между напряжением и удлинением сохраняется до величины напряжений примерно 20 кН/см2 и со ответствует пределу пропорциональности пц. Несколько выше этой точки лежит предел упругости уп, соответствующий такой деформации, которая практически полностью исчезает после разгрузки образца. Предел упругости ограничивает область упругой работы материала. При дальнейшей нагрузке образца модуль упругости стали уменьшается (криволинейная часть диаграммы) и при напряжении около 24 кН/см2 становится равным нулю (начало горизонтального участка диаграммы). Это напряжение называется пределом текучести Ryn. В дальнейшем образец продолжает удлиняться без приложения дополнительной нагрузки, т. е. как бы «течет».Область работы материала между напряжениями уп и Ryn является областью упругопластической работы. Горизонтальный участок диаграммы называется площадкой текучести. При относительном удлинении образца около 2,5% «течение» заканчивается и материал становится снова несущеспособным, он как бы самоупрочняется (область самоупрочнения).

При дальнейшем увеличении нагрузки удлинения продолжают нарастать, в образце образовывается шейка (местное сужение) и при относительном удлинении 20— 25% происходит разрыв.

Наибольшее условное напряжение, достигнутое в образце (точка Run=40 кН/см2 для стали 3), называется временным сопротивлением (пределом прочности) стали. Напряжение называется условным потому, что прикладываемую к образцу силу делят на первоначальную площадь образца без учета его сужения. Поэтому и всю диаграмму иногда называют условной.

Из диаграммы видно, что упругая область работы стали составляет примерно 1/200 часть упруго-пластической и здесь содержится большой резерв прочности.

Работа стали на сжатие

Сталь при работе на сжатие в коротких элементах ведет себя так же, как и при растяжении. Значение предела текучести Ryn, модуля упругости Е и величина площадки текучести равны аналогичным показателям при растяжении. Однако разрушить путем сжатия короткие образцы, изготовленные из пластичной стали, не представляется возможным из-за расплющивания образца. При расчете коротких элементов, которые не могут потерять устойчивость, расчетное сопротивление принимается более высоким чем, при растяжении и сжатии.

Вопрос 13. Работа стали в сложном напряженном состоянии. Учет сложного напряженного состояния при расчете стальных конструкций. Работа стали при сложном напряженном состоянии

В случае сложного напряженного состояния (например, при совместном действии нормальных и касательных напряжений при изгибе) переход в пластическое состояние, обычно выражают через приведенное напряжение чed, приравнивая его пределу текучести Ryn, найденному при простом растяжении.

Для плоского напряженного состояния, например в вырезанном элементе оболочки, где нормальные напряжения х и у развиваются в двух взаимно перпендикулярных направлениях (z=0):

;

В случае простого изгиба, например, в балке;

,

где

; .

Из этой формулы можно получить условие текучести для максимально возможных значений касательных напряжений при чистом сдвиге, т. е. когда х=0

studfiles.net

Испытание на сжатие (сопромат)

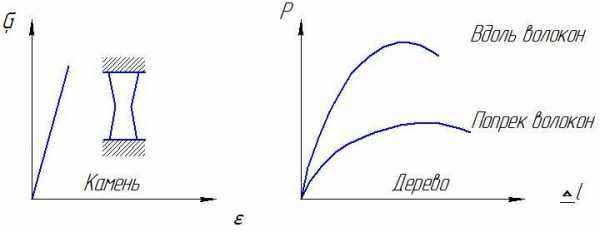

Строительные материалы (бетон, цемент) в основном испытывают на сжатие. Дерево испытывают на сжатие как вдоль, так и поперек волокон. Сталь испытывают на сжатие значительно реже, чем на растяжение.

Образцы для испытания на сжатие имеют, как правило, форму кругового цилиндра с отношением высоты образца к диаметру не более 3.

Для стали Ст. 3 диаграмма сжатия вплоть до предела текучести почти полностью повторяет диаграмму растяжения, то есть .

Различие начинает сказываться после наступления текучести. Площадка текучести при сжатии менее четко выражена, чем при растяжении.

При больших деформациях различие становится особенно ощутимым, и в первую очередь из-за того, что сжатие сопровождается увеличением площади поперечного сечения образца, вследствие чего испытание требует постоянно возрастающей нагрузки.

|

Следовательно, при сжатии пластичного материала получить такую характеристику, как предел прочности, не представляется возможным. Исследуемый образец, не претерпевая разрушения, расплющивается, и дальнейшее испытание на сжатие ограничивается возможностями пресса.

В расчетной практике предел прочности пластичного материала на сжатие условно принимается таким же, как и на растяжение.

Диаграмма сжатия хрупкого материала по виду напоминает диаграмму растяжения, но предел прочности на сжатие, как правило, в несколько раз больше, чем на растяжение (). Разрушение образца при сжатии происходит обычно путем сдвига одной части относительно другой, происходящим примерно под углом к оси образца.

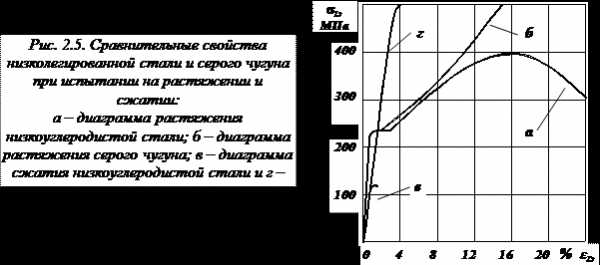

Наглядное представление о сравнительных механических характеристиках низкоуглеродистой стали и серого чугуна при растяжении и сжатии дают диаграммы, показанные на рис. 2.5.

sopromato.ru

предел прочности на сжатие строительных материалов

На каком бы этапе строительства не находилось здание, его основная конструкция постоянно подвергается физико-механическим и технологическим воздействиям. Таким образом, от инженера, составляющего проект, требуется уверенное знание свойств того или иного стройматериала.

Ондулин — тоже композитный материал

Согласитесь сами, ведь перед тем как, например вы собираетесь готовить борщ, сначала приходиться рассчитать, сколько будет вариться мясо, сколько картошка, сколько капуста. А, уже исходи из знаний, мы засекаем время и поочередно закидываем компоненты супа.

Также и при строительстве здания определяется: каков будет фундамент, из чего будут возведены стены, из чего крыша. Необходимо четко и ясно выбрать материал, из которого будет воссоздана надежная и долговечная конструкция.

Свойства строительных материалов

По сути, стройматериалы можно разделить на две основные категории: природного происхождения и искусственного. К первым можно отнести такие продукты как:

- Кирпич;

- Песок;

- Бетон;

- Дерево.

Классификация вторых значительно разнообразнее, так как сюда входят теплоизоляционные, гидроизоляционные, минеральные, полимерные, акустические и другие изделия. Проще говоря, искусственно созданные стройматериалы, в зависимости от нужды, приобретают наибольшую прочность, упругость, либо теплопроводность.

Ориентируясь на то, какое строится сооружение, мы подбираем соответствующий материал и начинаем строить. Для различной окружающей среды, необходимо подобрать свой определенный, обладающий защитными свойствами, строительный материал. Не отходя от темы, приведем пример: из простой тонкой фанеры или только из гипсокартона, строить дом не имеет никакого смысла. Для возведения прочного, надежного, противостоящего неблагоприятным климатическим условиям здания, инженерам-строителям необходимо учитывать еще одну очень важную особенность стройматериалов это:

- Физические свойства;

- Механические свойства;

- Химические свойства и др.

Попробуем кратко определить каждые из вышеперечисленных видов свойств. Химические свойства это нечто иное как: способность стройматериала к сопротивлению химическим воздействиям окружающей среды. Например, очень часто при использовании того или иного стройматериала, учитывается то как он переносит коррозию, или же насколько противостоит гниению, или же способность выдерживать воздействие влажности. Физические свойства материала это его плотность, пористость, теплопроводность.

Что касается механических свойств, то тут мы отметим: упругость, пластичность, жёсткость, твёрдость, прочность, пределы прочности при сжатии, сдвиге, изгибе. Ну и последняя категория — технологические свойства: теплоустойчивость, скорость затвердевания и высыхания, плавление. Так как механические свойства стройматериалов наиболее важны при строительстве зданий, то соответственно их мы и рассмотрим поближе.

Механические свойства строительных материалов

Упругость материала – это свойство самопроизвольного восстановления первоначальной формы твердого тела после прекращения воздействия внешней нагрузки. Проще говоря: сколько не дави пальцем на резину, она все равно приобретает свой прежний вид, однако стоит зажать её тисками, на поверхности появляются вмятины, которые в зависимости от состава резины, могут даже остаться навсегда. Таким образом, если упругая деформация полностью исчезает после снятия внешнего давления (давление пальцем), то она называется обратимой, если же не исчезает (давление тисками) – необратимой.

Прочность материала

Вата для утепления стен

Прочность – это свойство материалов воспринимать те, или иные воздействия, не разрушаясь. Еще раз объясним «по-русски»: ударив стеклом по бетонной стене — сломается стекло, ударив кувалдой по стене — в стене образуется дырка. Естественно, нетрудно определить у какого же из этих материалов прочности больше.

Однако существует множество «подводных камней» при расчете прочности у изделий. У опытных инженеров под рукой всегда находится таблица прочности строительных материалов, но порою приходится оценивать прочность изделия по его пределу прочности. В физике различают три вида предела прочности:

- Предел прочности при сжатии;

- Предел прочности при изгибе;

- Предел прочности при растяжении.

Рассмотрим поближе первый и второй варианты. Предел прочности на сжатие строительных материалов колеблется в районе от 0,5 до 1000 МПа. Взять, к примеру, гранит: передел прочности при сжатии этого стройматериала равен 120…250 МПа, а для бетона этот показатель равен 80 МПа. Стоит отметить, что для хрупких стройматериалов, таких как кирпич, бетон, зачастую основным показателем является – предел прочности при сжатии. Что касается металла и стали – то их предел прочности при сжатии, такой же как и при растяжении и изгибе.

Предел прочности на изгиб материала характеризуется пределом прочности породы при изгибе в сухом состоянии. Данная характеристика материала определяется по требованию пользователя и считается не обязательной мерой испытания. Однако если вы все же решили провести расчет прочности строительных материалов на изгиб формулы, то важно знать, что исследование проводится на самих образцах стройматериалов при помощи специальных машин.

Твердость материала

Не помешает также узнать о еще одном механическом свойстве материалов это – твердость. Твердость – это свойство материалов сопротивляться проникновению в него другого, более плотного материала. Не учитывать это свойство будет считаться одной из грубейших ошибок, так как по твердости можно определить другие механические свойства изделия.

На практике показатель твердости используют для оценки прочности бетона неразрушающими ударными методами. Также оно играет большую роль при выборе материалов для покрытия дорог и полов.

Истираемость материала

Истираемость определяется характеристикой свойства строительного материала уменьшаться в объеме и в массе, под действием истирающих усилий. В основном на показатель истираемости испытывают материалы, применяемые для устройства лестничных ступеней, полов и тротуаров.

После того как мы ознакомились с некоторыми механическими свойствами стройматериалов, хотелось бы определиться и разобраться в вопросе: «Для чего это нам необходимо знать?» Детальное изучение механических свойств того или иного стройматериала позволяют разобраться в самой природе этого продукта. Определение свойств продукта в дальнейшем поможет вам узнать его внутреннюю структуру, что в свою очередь облегчит вам использование этого стройматериала на практике.

Теперь перейдем к таким стройматериалам, которые содержат в себе большое количество компонентов, а также поближе ознакомимся с их свойствами.

Композитные материалы

Как можно точно дать определение композитным материалам, чтобы простой обыватель смог сразу представить их?

Композитное покрытие стены

Композитный материал состоит из нескольких компонентов. Один из них выполняет роль основы, его называют матрицей, а второй является наполнителем, который обладает высокими показателями прочности и жесткости.

Самый простой пример, который пришел к нам из далекого прошлого – это саманный кирпич. Скорее всего, это самый первый композитный материал, который человечество изобрело для увеличения эксплуатационных характеристик данного строительного материала.

Разновидности композитного материала

Разделить композитные материалы можно на несколько категорий, где все будет зависеть от способа использования наполнителя:

- Волокнистые, к которым относится все тот же саманный кирпич;

- Слоистые материалы, к примеру, бронированное стекло или склеенная фанера;

- Дисперсноупрочненные материалы, здесь можно отметить различные виды стали, в которые добавлены упрочнители;

- И новейшие разработки, к которым относятся нанокомпозиты.

В настоящее время композитные материалы повсеместно и широко используются в сфере строительства. И здесь главную роль играют их высокие показатели.

Во-первых, такой материал намного прочнее, чем каждый из компонентов в отдельности, которые входят в состав композитного материала.

Композитные материалы

Во-вторых, он легче и надежнее. Часто проектировщики заменяют традиционные строительные материалы на композитные, тем самым облегчая конструкцию дома или его части. Но при этом оставляя прекрасные технические и эксплуатационные качества самой конструкции.

Приведем несколько примеров использования композитных материалов при строительстве загородного дома.

Одним из самых популярных композитных материалов, используемых при строительстве, является композитная доска.

Среди строителей она носит название «жидкое дерево». В состав такой доски входят древесная мука, процентное содержание которой зависит от компании-производителя и находится в диапазоне 60%-80%, и полипропилена. Этот вид композитного материала считается самым современным. Размеры такой доски стандартные для всех производителей, она имеет полую структуру, обе стороны доски имеют одинаковый рисунок, который повторяет оттенки и текстуру самых распространенных пород дерева.

Обычно композитные доски используют при облицовке различных площадок, расположенных на территории загородного дома. Это могут быть

- Дорожки;

- Террасы;

- Площадки возле бассейнов, кстати, композитная доска не скользит, даже если на ее поверхность попала вода;

- Беседки;

- Пирсы.

Одним из важных свойств этого композитного материала является то, что под воздействием прямых солнечных лучей, перепада температур и влажности он не изменяется как, к примеру, пластик или древесина.

Компании-производители гарантируют, что срок эксплуатации композитной доски будет от 10 до 50 лет. Кстати, этот композитный материал не требует специального ухода, чистить его можно любыми моющими средствами.

Все больше композитных материалов стало использоваться при отделочных работах. Особенно строители часто используют при установке пластиковых окон подоконники, откосы, отливы и козырьки, выполненные из композитных материалов.

К примеру, пластиковые изделия, выполненные из вспененного полиуретана, который заключен между двумя слоями пластика. Этот вид материала достаточно прочен, не боится изменений погодных условий и прекрасно смотрится. Сегодня откосы из композитного материала используются не только как элемент дизайна интерьера помещения, но и как хороший теплоизолятор.

Как создаются композитные материалы

Как уже говорилось, композитные материалы состоят из двух или более компонентов, процесс производства, или же более точное определение, формирования заключается в том, что армирующее вещество и сама матрица объединяются, а после этому изделию придается форма.

Современные технологии отмечают несколько методов формирования материалов. Первый из них это – вакуумный. Так как «скрещение» двух компонентов происходит при абсолютном вакууме, то данный метод позволяет полностью контролировать давление и температуру воздуха. Следующий метод формирования это инжекция в закрытую форму. При этом процессе связующий компонент, поступает в закрытую форму, содержащую второй армирующий элемент в сухом виде. Таким образом, использование данного метода прекрасно подходит в том случае, когда необходимо воссоздать точно выдержанную форму и размер.

Использование композитных материалов

Очень часто композитные материалы используются в тех случаях, когда необходимы легкие и в то же время прочные материалы. И не смотря на высокую стоимость данной продукции, очень часто композитные материалы используют при строительстве авиационных и космических корпусов, а также при изготовлении автомобильных кузовов.

Что касается отделки помещений, то вы наверняка встречались с такими материалами как: ламинат, ондулин или стеклопластик. Все они как раз таки занимают популярное место в списке композитных материалов.

yegorka.com

Испытание на сжатие

Для изучения поведения материалов при сжатии изготавливают образцы цилиндрической формы (для металлов).

Для испытание бетона, камня, дерева берут образцы призматической формы

(для бетона) 20х20х20 для раствора 7,07х7,07х7,07

Как видно из рисунков, малоуглеродистая сталь до предела текучести на сжатие работает так же как и при растяжении.

Предел текучести при сжатии примерно равняется пределу текучести при растяжении.

σсжтек=σ расттек ;

Малоуглеродистая сталь при сжатии не разрушается, образец превращается в диск (нет предела прочности).

Хрупкие материалы: чугун, бетон и т. д на сжатие работают лучше, чем на растяжение, например предел прочности на сжатие чугуна примерно в 4 раза больше предела прочности при растяжении, а у бетона в 8-10 раз.

Расчет прочности при растяжении и сжатии.

Расчет по допускаемым напряжениям.

В реальных конструкциях нельзя допускать напряжения равное σт (текучести) – для пластичных или σпч (прочности) – для хрупких.

≤ [σ], где N – нагрузка нормативная,

[σ]-допускаемое напряжение,

F-площадь сечения

[σ ]=σопасн / ν

где ν – коэф. запаса прочности.

σ опасн=σтекуч – (для пластичных).

σопасн= σпч (прочности)– (для хрупких).

Для стали 3: σт=24 kн/cм2[σ]=16 kн/cм2 ν =24/16=1,5

Если в конструкции имеется очаг концентрации напряжений, то допускаемое напряжение определяется по формуле: [σ]=

расчет по предельным состояниям

За предельное состояние принимается случай, когда элемент конструкции перестал удовлетворять эксплуатационным требованиям.

Расчет введен в 1955 году и предусматривает две проверки:

проверка на прочность:

≤νc×R ,

где R- расчетное сопротивление; Np– расчетная нагрузка, νс– коэф. условия работ.

Np=n×Nн, где Nn– нормативная нагрузка, n – коэф. перегрузки;

R=σт/νm – ( для пластичных материалов).

R=σт/νu – (для хрупких).

νm– коэф. надежности.

νu– дополн. коэф. надежности.

проверка на деформативность:

Δℓ≤[ℓ]– допускаемая деформация.

Расчет статичности неопределимых систем на растяжение.

Статически неопределимая система – это такая система, в которой число неизвестных усилий больше числа уравнений статики. Для их решения необходимо составить дополнительное уравнение, получаемое из рассмотрения деформированного состояния системы.

Порядок расчета:

Выявляют количество неизвестных усилий

Составляют все уравнения статики

Составляют дополнительные уравнения, связанные с деформацией системы

Решают полученную систему уравнений, находят неизвестные

studfiles.net