Стали 40х химический состав – Какие характеристики сталь 40х ? – Точные и естественные науки

alexxlab | 13.12.2020 | 0 | Вопросы и ответы

Какие характеристики сталь 40х ? – Точные и естественные науки

40Х ГОСТ 4543-16 (Страны СНГ)

Стандарты

ГОСТ 4543-16 Металлопродукция из конструкционной легированной стали. Технические условия

Химический состав

C (Углерод) 0.36 – 0.44

Si (Кремний) 0.17 – 0.37

Mn (Марганец) 0.5 – 0.8

P (Фосфор) < 0.04

S (Сера) < 0.04

Cr (Хром) 0.8 – 1.1

Mo (Молибден) < 0.11

Ni (Никель) < 0.3

V (Ванадий) < 0.05

Ti (Титан) < 0.03

Cu (Медь) < 0.3

N (Азот) < 0.012

W (Вольфрам) < 0.2

Fe (Железо) Остальное

CE = C + Mn/6 + (Cr + Mo +V)/5 + (Ni + Cu)/15

Химический состав может быть изменён по договорённости

Эм = 0.3Cr + 0.5Ni + 0.7Cu

Для цементируемых сталей допускается Al > 0.02

Содержание P может быть изменено по согласованию

По согласованию: Ca < 0.003

Свойства

По ГОСТ 4543-2016

Твёрдость

Примечание

Твердость в отожженном (ОТ) или высокоотпущенном (ВО)

состоянии, а также горячекатанного проката и кованой продукции

нормализованного с последующим высоким отпуском (Н+ВО)

Твердость может быть на 15 единиц HB больше.

Диаметр или толщина: > 5 мм ;

Твёрдость HB: < 217

Нагартованное состояние (НГ)

Калиброванный и со специальной отделкой поверхности

Диаметр или толщина: > 5 мм ;

Твёрдость HB: < 269

Продольные образцы

Примечание

При испытании продукции диаметром или толщиной от 80 до 150

мм допускается понижение относительного удлинения на 2 абс. %,

относительного сужения на 5 абс. % и ударной вязкости на 10 %.

Для продукции диаметром или толщиной от 151 мм допускается

понижение относительного удлинения на 3 абс. %, относительного

сужения на 10 абс. % и ударной вязкости на 15 %.

Для стали с нормируемым временным сопротивлением не менее

1180 Н/мм2 допускается снижение норм ударной вязкости на 9,8

Дж/см3 при одновременном повышении временного сопротивления

не менее чем на 98 Н/мм2.

Термически обработанные образцы

Примечание

Закалка 860 °С (или нормализация), охлаждение в масле

Отпуск 500 °С , охлаждение в масле или воде

Предел текучести: > 785 МПа

Временное сопротивление: > 980 МПа

Относительное удлинение: > 10 %

Ударная вязкость KCU при 20°C: > 59 Дж/см2

Относительное сужение: > 45 %

WinSteel вер.9.0.18.3

yandex.ru

40Х сталь химический состав

| Механические свойства стали 40Х | |||||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | КП | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | |

| 4543-71 | Пруток. Закалка 860 °С, масло.

Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||

| 8479-70 | Поковки: нормализация | 500-800 300-500 | 245 275 | 245 275 | 470 530 | 15 15 | 30 32 | 34 29 | 143-179 156-197 |

| закалка, отпуск | 500-800 | 275 | 275 | 530 | 13 | 30 | 29 | 156-197 | |

| нормализация | до 100 100-300 | 315 | 315 | 570 | 17 14 | 38 35 | 39 34 | 167-207 | |

| закалка, отпуск | 300-500 500-800 | 315 | 315 | 570 | 12 11 | 30 30 | 29 29 | 167-207 | |

| нормализация | до 100 100-300 300-500 | 345 | 345 345 | 590 | 18 17 14 | 45 40 38 | 59 54 49 | 174-217 | |

| закалка, отпуск | до 100 100-300 300-500 | 395 | 395 | 615 | 17 15 13 | 45 40 35 | 59 54 49 | 187-229 | |

| Механические

свойства стали 40Х в зависимости от сечения | ||||||

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 655 | 15 | 45 | 59 | 212-248 | |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Механические свойства стали 40Х в зависимости от температуры отпуска | ||||||

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

| Механические свойства стали 40Х при повышенных температурах | |||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 300 400 500 | 700 680 610 430 | 880 870 690 490 | 15 17 18 21 | 42 58 68 80 | 118 98 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отоженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 800 900 1000 1100 1200 | 140 54 41 24 11 11 | 175 98 69 43 26 24 | 33 59 65 68 68 70 | 78 98 100 100 100 100 | |

| Предел выносливости стали 40Х | |||

| σ-1,

МПА | J-1,

МПА | n | Состояние стали |

| 363 470 509 333 372 | 240 | 106 106 5*106 | σв=690 МПа σв=690 МПа σ0,2=690 МПа, σв=690 МПа σв=690 МПа Закалка 860 °С, масло, отпуск 550 °С |

| Ударная вязкость стали 40Х KCU, (Дж/см2) | ||||

| Т= +20 °С | Т= -25 °С | Т= -40 °С | Термообработка | |

| 160 91 | 148 82 | 107 | 85 54 | Закалка 850 °С, масло, отпуск

650 °С Закалка 850 °С, масло, отпуск 580 °С |

| Прокаливаемость стали 40Х (ГОСТ 4543-71) | ||||||||||

| Расстояние от торца, мм | Примечание | |||||||||

| 1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 860 °С |

| 20,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRC |

| Физические свойства стали 40Х | ||||||

| T (Град) | E 10– 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

Преимущества термообработки изделий из стали 40Х в кипящем слое по сравнению с традиционными способами: был исследован нагрев под закалку высокопрочных болтов из сталей 40Х и 38ХС. Из опытов следует, что при горизонтальном положении болта М24 в кипящем слое частиц корунда диаметром 0,32 мм, отапливаемом природным газом, медленнее всего температура повышается на оси болта в месте стыка его тела и головки. Скорость нагрева в этой точке почти вдвое меньше, чем на поверхности в середине болта, так что во избежание перегрева температура кипящего слоя не должна заметно превышать конечную температуру нагрева. В слое с температурой 900° С болт прогревается до 860° С примерно за 3 мин (термопара зачеканена на оси под головкой), в то время как в применяемых в настоящее время электропечах К-160 нагрев до 860° С длится, по нашим экспериментальным данным, 40 мин. За это время в электропечах образуется значительный слой отслаивающейся окалины, в то время как при нагреве в кипящем слое с двухступенчатым сжиганием поверхность получается чистой. Эксперименты показали, что для аустенизации достаточна выдержка болтов из обеих сталей при температуре слоя 860-870° С в течение 10-15 мин. Поскольку скорость охлаждения этих изделий в кипящем слое оказалась недостаточной, закалку осуществляли в масле. Отпущенные после закалки (410° С, 80 мин) болты отличались высокими показателями прочности при достаточной пластичности:

Сталь 40Х: σв=147-150 кгс/мм2, ан=3,84-3,27 кгс*м/см2, HB 345-360

Сталь 38ХС: σв=165-173,5 кгс/мм2, ан=3,18-4,41 кгс*м/см2, HB 400-430

(ударную вязкость ан определяли на образцах, предел прочности σв на целых болтах).

Параллельно болты М24 из стали 38ХС после выдержки в кипящем слое с температурой 910° С (15 мин) охлаждали в соляной ванне при 360° С (20 мин) с целью получения структуры нижнего бейнита. При достаточно высокой прочности (σв = 163 кгс/мм2) была получена значительно большая ударная вязкость (8,65- 10,6 кгс-м/см2). Наконец, часть болтов из стали 38ХС после такого же нагрева выдерживали в масле в течение 42 с, а затем переносили в кипящий слой температурой 360° С. Такой режим позволил повысить предел прочности до 171,5-173 кгс/мм2, но несколько снизил ударную вязкость (ан = 6,25-6,72 кгс.м/см2). Как показали исследования, нагрев в течение 8-10 мин в слое температурой 910° С обеспечивает превращение исходной ферритокарбидной смеси в аустенит и получение достаточно однородных свойств.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R и ρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn и r | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

xn--40-1mc.xn--p1ai

Сталь марки 40х13 – характеристики, применение, свойства и термообработка

Сталь 40Х13 всегда в наличии на складе. Весь прокат металла производится по ГОСТ, есть сертификаты. Продажа Ст 40х13 оптом и в розницу по оптимальной цене, доставка по России.

(351) 735-59-79

Химический состав

Сталь 40Х13 входит в группу типа Х13 вместе со сталями 08Х13, 12Х13, 20Х13 и 30Х13. Занимает свой интервал по содержанию углерода — от 0,36 до 0,45 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Сталь | Массовая доля элементов в ст.40х13, % | |||||

Углерод | Кремний | Марганец | Хром | Сера | Фосфор | |

40Х13 | 0,36-0,45 | <0,8 | <0,8 | 12,0-14,0 | <0,025 | <0,030 |

Структурный класс стали 40Х13 по ГОСТ 5632-72 мартенситный.

Термообработка превращения и микроструктура стали 40х13

- При нагреве сталь 40Х13 имеет полиморфное альфа-гамма превращение в интервале температур от 820°С (Ас1) до 880°С (Ас3).

- При нагреве несколько выше температуры точки Ас3 структура стали состоит из аустенита и карбидов хрома типа Cr23C6. Полное растворение карбидов происходит при 950-1000°С.

- Имеет наилучшую коррозионную стойкость после закалки с температуры, которая обеспечивает полное растворение карбидов.

- Имеет достаточно высокую прокаливаемость: закалка деталей может производиться при охлаждении в масле или на воздухе.

- В стали 40Х13 перед перлитным превращением аустенита из него выделяются карбиды Cr23C6. После обеднения аустенита по углероду происходит перлитное превращение аустенита.

- Интервал мартенситного превращения в стали 40Х13 составляет 270-80 °С. При закалке с температур 980-1000 °С происходит практически полное превращение аустенита в мартенсит.

- Промежуточное (бейнитное) превращение в стали 40Х13 отсутствует.

- Отпуск закаленной стали 40Х13 приводит к распаду мартенсита на феррито-карбидную смесь. С повышением температуры отпуска твердость снижается. При отпуске в интервале 480-520 °С происходит существенное снижение пластичности и ударной вязкости из-за развития процессов отпускной хрупкости.

- В зависимости от заданной твердости применяют или после низкотемпературного отпуска при 200-400 °С, или после высокого отпуска при 600-650 °С. Для промежуточных температур отпуска характерно снижение коррозионной стойкости.

| Твердость 40Х13 после закалки и отпуска , | HB 10 -1 = 460 – 550 МПа |

| Твердость 40Х13 после отжига, Пруток ГОСТ 5949-75 | HB 10 -1 = 143 – 229 МПа |

Механические свойства

- По ГОСТ 5582-75 сталь 40Х13 после смягчающей термической обработки в виде отжига или отпуска при 740-800 °С должна иметь предел прочности при растяжении не менее 560 МПа и относительное удлинение не менее 15 %.

- По ГОСТ 5949-75 твердость горячекатаной, кованой, калиброванной и шлифованной стали 40Х13 в отожженном или отпущенном состояниях должна составлять 229-143 НВ.

Механические свойства 40Х13 при Т=20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист, ГОСТ 5582-75 | 550 | 15 | Отжиг 740 – 800oC, | |||||

| Пруток, заданой прочности , ГОСТ 18907-73 | 590-810 | 10 | ||||||

| Проволока, ГОСТ 18143-72 | 640-880 | 10-14 |

Механические свойства стали 40Х13 при повышенных температурах

Влияние повышения температуры на механические свойства стали 40Х13 после закалки с 1050 °С и отпуска при 600 °С показано в таблице 2.

Температура испытания | Предел прочности при растяжении | Предел текучести 0,2МПа | Относительное удлиннение |

20°С | 1140 | 910 | 13 |

200°С | 960 | 830 | 11 |

300°С | 920 | 730 | 10 |

400°С | 795 | 685 | 12 |

500°С | 530 | 475 | 20 |

600°С | 310 | 260 | 21 |

Коррозионная стойкость стали 40Х13

Сталь 40Х13 обладает после закалки и низкого отпуска хорошей коррозионной стойкостью в атмосферных условиях (кроме морской атмосферы), слабых растворах азотной кислоты при умеренных температурах, речной и водопроводной воде, обеспечивающей полное растворение карбидов. Повышение температуры отпуска сопровождается снижением их стойкости к общей коррозии. Причиной снижения коррозионной стойкости является обеднение твердого раствора по хрому вследствие выделения карбидов хрома. Снижение коррозионной стойкости наблюдается при отпуске до 600°С, затем происходит некоторое ее увеличение. Однако коррозионная стойкость не достигает уровня, который имеют обе стали в закаленном или низкоотнущенном состоянии.

Коррозионная стойкость существенно зависит от качества поверхности изделий. Рекомендуется применять шлифованную и полированную поверхность.

Таким образом, сталь 40Х13 целесообразно применять либо после температурного отпуска при 200-400 °С (с целью получения высоких твердости и коррозионной стойкости), либо после высокого отпуска при 600-650 °С с целью получения конструкционного материала.

Специальные свойства

При работе в водороде предельные допустимые параметры атмосферы составляют 600 °С и 80 МПа.

Плотность — 7,68 г/см3.

Технологические параметры

Сталь 40Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 850 °С. Сталь 40Х13 склонна к образованию при больших скоростях нагрева и охлаждения. Поэтому нагрев под прокатку и ковку проводят медленно до 830 °С. После горячей деформации применяют медленное охлаждение.

Холодная пластическая деформация стали 40Х13 ограничена. В качестве смягчающей термической обработки после горячей или холоной пластической деформации применяют отжиг при 750-800 °С с последующим охлаждением с печью до 500 °С и далее на воздухе. Окончательной термической обработкой является закалка с 950-1000 °С с охлаждением в масле или на воздухе на заданную твердость и коррозионную стойкость.

Применение

- как коррозионностойкий материал с высокой твердостью для:

— режущего, измерительного и хирургического инструментов;

— пружин, подшипников и других изделий, работающих на износ в слабоагрессивных средах;

— бытовых приборах и предметах домашнего обихода.; - как жаропрочный и жаростойкий материал при работе до 400-450 °С для крепежных изделий, валов, упругих элементов, испытывающих воздействие слабоагрессивных сред, например, при переработке нефти.

ГОСТы на прокат стали 40х13

- ГОСТ 19903-2015

- ГОСТ 1133-71 “Кованая круглая и квадратная. Сортамент”;

- ГОСТ 18143-72 “Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.”;

- ГОСТ 18907-73 “Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.”;

- ГОСТ 5582-75 “Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия”;

- ГОСТ 5632-72 “Высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки”;

- ГОСТ 5949-75 “Сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная.

- ГОСТ 4405-75 “Полосы горячекатаные и кованые из инструментальной стали. Сортамент.”;

- ГОСТ 14955-77 “Качественная круглая со специальной отделкой поверхности. Технические условия.”;

- ГОСТ 2590-2006 “Прокат сортовой стальной горячекатаный круглый. Сортамент.”;

- ГОСТ 2591-2006 “Прокат сортовой стальной горячекатаный квадратный. Сортамент.”;

- ГОСТ 7417-75 “Калиброванная круглая. Сортамент.”;

- ГОСТ 4405-75 “Полосы горячекатаные и кованые из инструментальной стали. Сортамент.”;

- ГОСТ 8559-75 “Калиброванная квадратная. Сортамент.”;

- ГОСТ 8560-78 “Прокат калиброванный шестигранный. Сортамент.”;

- ГОСТ 1133-71 “Кованая круглая и квадратная. Сортамент.”;

- ГОСТ 5632-72 “Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.”;

- ГОСТ 103-2006 “Прокат сортовой стальной горячекатаный полосовой. Сортамент.”;

- ГОСТ 5949-75 “Сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.”;

- ГОСТ 2879-2006 “Прокат сортовой стальной горячекатаный шестигранный. Сортамент.”;

- ТУ 14-11-245-88 “Профили стальные фасонные высокой точности. Технические условия.”;

- ОСТ 3-1686-90 “Заготовки из конструкционной стали для машиностроения. Общие технические условия.”;

www.promgroupchel.ru

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / Остальные / 40Х / 40Х

МГТУ им. Н. Э. Баумана

Кафедра МТ8

Домашнее задание

по курсу материаловедения

Студент: Клёнкин А. В.

Группа: М2-51

Преподаватель: Силаева В. И.

Москва, 2000г.

Для изготовления шестерней, валов, осей применяется улучшаемая хромистая сталь, легированная бором.

1. Подберите легированную сталь для изготовления оси диаметром 20мм.

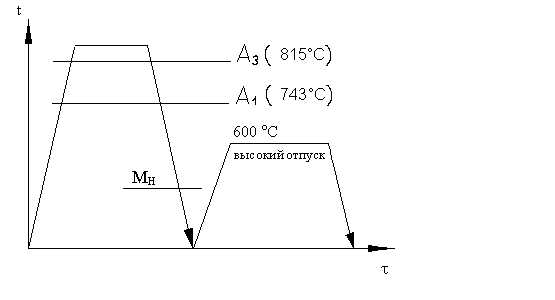

Укажите оптимальный режим термической обработки, обеспечивающей получение твердости 265HB, постройте график термической обработки в координатах “температура – время”.

2. Опишите все структурные превращения, происходящие при процессе улучшения стали.

3. Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, влияние легирующих элементов на прокаливаемость достоинства, недостатки и т.д.

Отчет

Для изготовления шестерней, осей, валов применяют улучшаемую хромистую сталь, легированную бором.

Особенности работы деталей типа оси состоят в том, что в них используют прочность и сопротивление усталости стали. В связи с этим стали должны иметь большой запас прочности и высокий предел выносливости. Детали этого типа работают при статических нагрузках.

Для обеспечения этих свойств вводят легирующие элементы, что повышает конструкционную прочность стали. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых. Высокие механические свойства при улучшении возможны лишь при обеспечении требуемой прокаливаемости, поэтому она служит важнейшей характеристикой при выборе этих сталей. Кроме прокаливаемости важно получить мелкое зерно и не допустить развития отпускной хрупкости.

К группе легированных конструкционных сталей относятся среднеуглеродистые стали с содержанием углерода 0,3…0,5% , которые для улучшения свойств (прокаливаемость, мелкозернистая структура, предел выносливости) дополнительно легируют хромом

( до 2%), никелем (от 1 до 5%), марганцем (до 1,5%), кремнием (до 2%), молибденом и вольфрамом (0,2-0,4 Mo и 0,8-1,2 W), ванадием и титаном (до 0,3% V и 0,1% Ti), а так же микро легируют бором

(0,002-0,005%).

Среднеуглеродистые

стали приобретают высокие механические

свойства после термического улучшения

– закалки и высокого отпуска (500-650град)

на структуру сорбита.

Среднеуглеродистые

стали приобретают высокие механические

свойства после термического улучшения

– закалки и высокого отпуска (500-650град)

на структуру сорбита.

В соответствии с заданием необходимо подобрать легированную сталь. Выбираем сталь 40Х, так как она относится к широко используемым дешевым конструкционным материалам. Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска. Эта сталь прокаливается на глубину 15-25 мм и применяется для деталей небольшого сечения.

Примем первый вариант термической обработки: закалку и высокий отпуск. По данным ГОСТ 4543-71 температура закалки для стали 40Х составляет 850 С (Ас3 – 815 С). В качестве охлаждающей среды выбираем воду. Последующий отпуск назначаем при температуре 600 С

(выше интервала температур необратимой отпускной хрупкости).

Указанный режим термообработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 720 Мпа; > 14 %

в > 860 Мпа; > 60 %

HB 265 после отпуска при 600С.

Сталь 40Х – сталь перлитного класса до термообработки имеет структуру:

Феррит (Ф) + Перлит (П). П (Ф+Fe3C).

Ф=Fe(C) – твердый раствор, С’ в Fe.

На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Ас1. При нагреве до Ас1 (743 С.) никаких превращений не происходит. При температуре Ас1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются 2 процесса: полиморфный переход Fe Fe и растворение цементита в аустените.

Представим общую схему превращения:

Ф+П (Ф+Ц) Ас1Ф+Ц+АА+ЦАнеоднородн.Агомогенный

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита. Фазовая перекристаллизация приводит к измельчению зерна в стали. При этом, выше дисперсность структуры перлита (Ф+Ц) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно возрастает дисперсность продуктов его распада, что приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентрации напряжений.

При

охлаждении при Vохл.

>

Vкрит

будет образовываться мартенсит –

неравновесная фаза – пересыщенный

твердый раствор внедрения углерода в

Fe

и

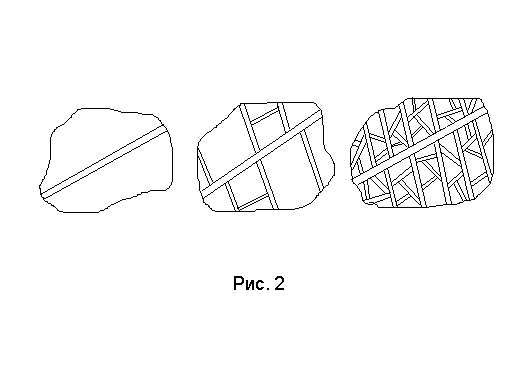

остаточный аустенит (А). Кристаллы

мартенсита М, имея пластинчатую форму,

растут с огромной скоростью, равной

скорости звука в стали(5000м/с).

Росту кристаллов мартенсита препятствует

граница зерна аустенита или ранее

образовавшаяся пластина мартенсита(рис.

2).

Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающее межатомные. При этом перестройка решетки происходит по тем кристаллографическим плоскостям исходной модификации, которая по строению одинаковая, а по параметрам близки к определенным плоскостям кристаллической решетки образующей фазы, т.е. выполняется принцип структурного и размерного соответствия. Для мартенситного превращения характерно, что растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Два кристалла считаются когерентными, если они соприкасаются по такой поверхности раздела, которая является общей для их кристаллических решеток. При нарушении когерентности решеток интенсивный упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается. Мартенсит имеет тетрагональную пространственную решетку. Чем больше углерода было в аустените, тем большее число элементарных ячеек мартенсита будет содержать атом углерода и тем большими окажутся средние искажения пространственной решетки.

Свойства мартенсита сталей зависят от растворенного в нем углерода.

Мартенсит имеет очень высокую твердость равную или превышающую HRC 60, при содержании углерода большем 0,4%.

После мартенситного превращения в стали сохраняется небольшое количество остаточного аустенита(1 – 3%). Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе ГЦК решетки в ОЦК решетку.

Для придания стали требуемых эксплуатационных свойств, после закалки всегда проводят отпуск. При отпуске снижается уровень напряженного состояния ( в, НВ,, КСV).

До t =80C не происходит никаких структурных изменений. Первое превращение при отпуске развивается в диапазоне 80…200C и приводит к формированию структуры отпущенного мартенсита – смеси пересыщенного углеродом -раствора и когерентных с ним частиц карбида. В результате этого существенно уменьшается степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного -карбида ), уменьшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200…260 C (300 C) и состоит из следующих этапов:

превращение остаточного аустенита в отпущенный мартенсит;

распад отпущенного мартенсита: степень его пересыщенности уменьшается до 0,15…0,2% , начинается преобразование -карбида в Fe3C –цементит и его обособление, разрыв когерентности;

снижение остаточных напряжений:

некоторое увеличение объема, связанное с переходом АостМотп.

Третье превращение при отпуске развивается в интервале 300…400C. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижается остаточные напряжения; повышение температуры отпуска выше 400C активизирует процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси.

В стали 40Х после полной закалки в воде и высокого отпуска при 600C образуется структура сорбита отпуска.

Сталь 40Х. Основные данные. ГОСТ 4543 – 71.

Химический состав: С – 0,36…0,44 %; Ni – не более 0,3%;

Si – 0,17…0,37 %; Cu – не более 0,3%;

Мn – 0,50…0,80 %; S – не более 0,035%

Сr – 0,80…1,10 %; P – не более 0,035%

Назначение – оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Прокаливаемость 18 – 25 мм.

Улучшение механических свойств обусловлено влиянием легирующих элементов на свойства феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске, прокаливаемость, размер зерна.

Легирующие элементы, растворяясь в феррите, упрочняют его. Наиболее сильно повышают твердость медленно охлажденного (нормализованного) феррита кремний, марганец, никель, т.е. элементы, имеющие отличную от Fe кристаллическую решетку. Слабее влияют молибден вольфрам и хром, изоморфные Fe. Упрочняя феррит и мало влияя на пластичность, большинство легирующих элементов снижают его ударную вязкость, особенно если их концентрация выше 1%. Исключение составляет никель, который не снижает вязкости. Марганец и хром при содержании до 1% повышают ударную вязкость; при большей концентрации она снижается, достигая уровня нелегированного феррита, примерно при 3% Cr и 1,5% Mn.

Вид поставки – сортовой прокат, в том числе фасонный: ГОСТ 4543 –71,

ГОСТ 2590 – 71, ГОСТ 2591 – 71, ГОСТ 2879 – 69, ГОСТ 10702 – 78.

Калиброванный пруток ГОСТ 7417 – 75, ГОСТ 8559 – 75, ГОСТ 8560–78,

ГОСТ 1051 – 73. Шлифованный пруток и серебрянка ГОСТ 14955 – 77.

Лист толстый ГОСТ 1577- 81, ГОСТ 19903 – 74. Полоса ГОСТ 103 – 76,

ГОСТ 1577 – 81, ГОСТ 82 – 70. Поковки ГОСТ 8479 – 70. Трубы

ГОСТ 8731-87, ГОСТ 8733 – 87, ГОСТ 13663 – 68.

Литература:

Материаловедение. Учебник для вузов под ред. Арзамасова Б.Н. 2-ое издание исправленное и дополненное. М.: Машиностроение, 1986. 384 с.

2. Марочник сталей и сплавов, под ред. Сорокина В.Г. М.: Машиностроение, 1989 г. 640с.

studfiles.net

Марочник стали и сплавов – Сталь конструкционная 40Х : химический состав и свойства

Марочник стали и сплавов – Сталь конструкционная 40Х : химический состав и свойстваНа шаг назадВернуться в справочникНа главную

Материалы -> Сталь конструкционная легированная ИЛИ Материалы -> Сталь конструкционная-все марки

| Марка | 40Х |

| Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР |

| Классификация | Сталь конструкционная легированная |

| Применение | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 – 1.1 | до 0.3 |

Температура критических точек материала 40Х.

| Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693 |

Механические свойства при Т=20oС материала 40Х .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 – 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала 40Х .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 40Х .

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Источник: http://www.splav-kharkov.com/

acrossteel.ru

Характеристика стали 40Х

Характеристика стали 40Х

Марка: | 40Х |

Заменитель: | 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР |

Классификация: | Сталь конструкционная легированная |

Применение: | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала 40Х.

C | Si | Mn | Ni | S | P | Cr | Cu |

0.36-0.44 | 0.17-0.37 | 0.5-0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8-1.1 | до 0.3 |

Температура критических точек материала 40Х.

Ac1=743, Ac3(Acm)=782, Ar3(Arcm)=730, Ar1=693 |

Механические свойства при Т=20oС материала 40Х.

Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообр. |

– | мм | – | МПа | МПа | % | % | кДж / м2 | – |

Диск |

| Танг. | 570 | 320 | 17 | 35 | 400 |

|

Пруток | 28-55 | Прод. | 940 | 800 | 13 | 55 | 850 |

|

Твердость материала 40Х после отжига | HB=217 |

Физические свойства материала 40Х.

T | E 10-5 | *10-6 | | | C | R 109 |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 | 2.14 |

|

| 7820 |

| 210 |

100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

Технологические свойства материала 40Х.

Свариваемость: | трудносвариваемая. |

Флокеночувствительность: | чувствительна. |

Склонность к отпускной хрупкости: | склонна. |

Обозначения:

Механические свойства: | ||

в | – Предел кратковременной прочности, [МПа] | |

T | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

5 | – Относительное удлинение при разрыве, [ % ] | |

| – Относительное сужение, [ % ] | |

KCU | – Ударная вязкость, [ кДж / м2] | |

HB | – Твердость по Бринеллю | |

Физические свойства: | ||

T | – Температура, при которой получены данные свойства, [Град] | |

E | – Модуль упругости первого рода , [МПа] | |

| – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] | |

| – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| – Плотность материала , [кг/м3] | |

C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

R | – Удельное электросопротивление, [Ом·м] | |

Свариваемость: | |

без ограничений | – сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

studfiles.net