Станки заточные самодельные – Самодельный заточной станок для строгальных ножей: как сделать своими руками

alexxlab | 22.11.2020 | 0 | Вопросы и ответы

Самодельный заточной станок для строгальных ножей: как сделать своими руками

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности при работе на станке.

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Одной из основных проблем, появляющихся в процессе работы, является заточка ножей. Именно это определяет основные возможности станков и их пригодность к эксплуатации.

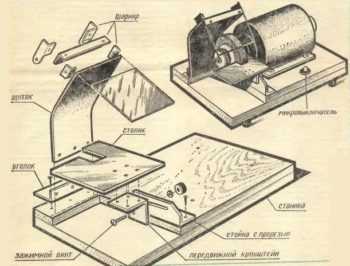

Самодельный точильный станок.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. Конструкции станков также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

Самодельные агрегаты могут в некоторых случаях даже быть более удобными, чем покупные варианты. Это связано с тем, что мастер самостоятельно решает, какие именно характеристики должны быть у данного устройства.

Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

Изготовление самодельных станков чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа.

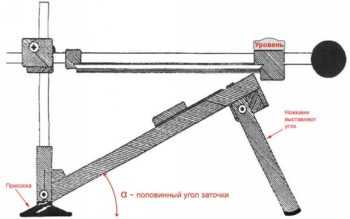

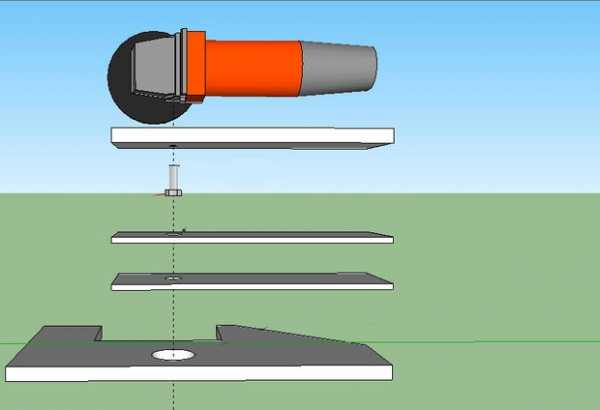

Чертеж устройства станка.

Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Если же необходимо профессионально точить перечисленные выше инструменты, тогда все-таки следует отдать предпочтение покупным устройствам. Они являются более продуманными и проработанными.

Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

Самодельный станок для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

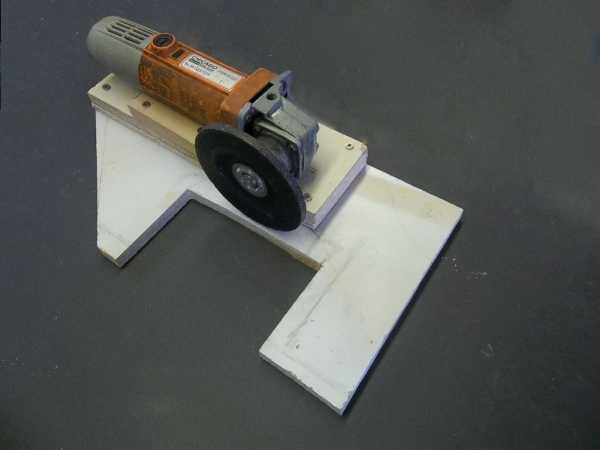

Самодельный станок для заточки строгальных ножей.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга. Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

Важное требование к такому оборудованию – движение столика с режущим инструментом по строго горизонтальной поверхности. В качестве нее лучше всего использовать полимерную или мраморную столешницу.

Принцип заточки ножей на станке.

Как видите, самому сделать станок для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Итог

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?

tutsvarka.ru

Заточной станок своими руками для заточки ножей средней сложности

Дешевый и простой в изготовлении зажим для заточки фуговальных и строгальных ножей. Это не первая инструкция по изготовлению самодельного станка для заточки ножей в интернете, но я решил сделать её для заполнения промежутка между совсем легкими точилками и очень сложными вещами.В целом, это несколько направляющих стержней, что позволяет использовать её, например, для шлифования задних фасок.

Я старался сделать простой и дешевый наждачный станок своими руками, и чувствую, что у меня получилось.

Для сборки заточного станка для ножей вам понадобятся:

- Дрель и сверла (примерно 0,2 см и 2,5 см)

- Пила

- Тиски

- Хомуты

- Рейки из ДСП (или аналогичного мелкоразмерного пиломатериала)

- Дюбели 1,25 см (0,95 см слишком маленькие, 1,1 см тоже не подходят, 1,25 см достаточно жесткие)

- ПВХ труба диаметром 2,5 см (можно и меньше, но у меня была такая)

- Муфта для трубы 2,5 см

- 2 зажима для труб 3 см

- Стальная крышка

- Немного (10-15 см) стальной проволоки

- 4 самореза по дереву

- 2 самореза по листовому металлу

- Клей для дерева

- Горячий клей

Главный недостаток этой станковой конструкции заключается в том, что деревянные держатели / направляющий стержень затрудняют смывание песка с точильных камней. Мне пришлось мыть их в раковине, а не в ведре с водой.

Второй недостаток в том, что точность угла, в лучшем случае, будет около +/- 0,7 градусов в зависимости от камня, даже после калибровки. Это можно устранить, используя более совершенные инструменты (например, сверлильный пресс или строгальный станок), но у меня не было доступа к таким вещам, да и не знаю, насколько они помогут…

Но достаточно отвлеченных мыслей, пора переходить к реализации!

Шаг 1: Направляющая

Согните кусок стальной проволоки таким образом, чтобы она имела сквозное отверстие со стороной чуть больше 1,25 см. Это наша направляющая — она вписывается в отверстия, которые мы будем бурить в основании и будет контролировать расположение направляющего стержня.

Если отверстие немного не в центре, это нормально, возможно, даже оптимально, что будет объяснено ниже, в разделе «Использование»

Шаг 2: Изготовление базы и основания

Базу сделать просто. Некоторые примечания:

- Длина должна быть разумной. Например, если вы будете использовать точильные камни длиной до 30 см, вам нужно сделать базу по крайней мере (30 + 7,5 + 5) = 42,5 см длиной. Лучше оставить запас, поэтому я отрезал 52 см.

- Ширина тоже должна быть разумной. Нет смысла делать её тоньше крышки (около 12,5 см), лучше сделать шире, у меня вышло около 18 см.

Конструирование базы довольно просто:

- Отрежьте куски дерева нужной длины

- Приклейте их

- После того как клей высохнет, прикрепите муфту с зажимами для труб

- Заполните щели вокруг трубы горячим клеем, чтобы предотвратить люфт

- Добавьте винт, чтобы муфта не вращалась

- Нагрейте стальную крышку с помощью газовой горелки, нанесите горячий клей на деревянную поверхность и придавите

Все сделано, основа — это просто кусок трубы с отверстиями, просверленными в соответствующих местах.

Винт управляет глубиной погружения трубы в муфту, чтобы труба не застревала и возвращалась обратно каждый раз.

Высоту расположения отверстий приблизительно можно рассчитать, используя уравнение, приведенное на диаграмме.

Шаг 3: Держатели камней

Для того, чтобы стержневые муфты придавали направление держателям камней, просверлите отверстие 1,25 см как можно ближе к центру стяжки, чтобы они располагались в той же плоскости, что и широкие грани.

Чисто на глаз я смог выдержать точность около +/- 1 градуса, чего было достаточно для моих целей, но если вы хотите выдержать угол точнее, вам нужен будет сверлильный пресс или бурильно-зажимное приспособление, или что-то подобное.

Удостоверьтесь, что вы просверлили отверстия точно там, где нужно, поскольку они будут использоваться для держания камней. Важно то, что расстояние от отверстия направляющего стержня до нижней части камня должно быть согласованным для всех держателей; в противном случае, возможен широкий разброс. Я показал это на фотографии.

В общем, чем меньше камень, тем меньше усилий требуется. Например, держатель для моего 30-сантиметрового камня имеет стальной язычок, который удерживает камень в пенопластовой прокладке, а держатели для 15-сантиметровых камней просто подходят по длине.

Шаг 4: Использование

Конструкция имеет несколько допущений, что вкупе может дать пару градусов отклонения. Для выравнивания нужно прижать камни к стальной пластине и выяснить, какое смещение основания потребуется.

То есть, если есть отклонение в 1 градус, а вам нужно точить под углом 25 градусов, вставьте направляющую в отверстие на 26 градусов.

Прижмите зажимное приспособление к столу или другой поверхности, и используйте. Вы можете прижать нож к дополнительной опоре, если это необходимо.

masterclub.online

Как собрать точильный станок своими руками для ножей

Использование точильного станка собранного своими руками

В процессе эксплуатации режущего инструмента необходимо периодически производить его заточку для чего используются специальные станки, которые стоят достаточно дорого для применения в условиях домашнего хозяйства. Данную проблему можно решить путем изготовления точильного аппарата своими руками применяя для этого необходимые агрегаты и комплектующие.

Самодельный точильный станок

Самодельный точильный станокТипы точильных станков

Промышленные предприятия производят для реализации 2 типа оборудования для заточки режущей оснастки:

- универсальные;

- специализированные.

Универсальное оборудование предназначено для заточки инструмента используемого при проведении различных видов работ.

Специализированные аппараты обычно оснащаются дополнительной оснасткой и предназначены для обработки конкретного режущего инструмента (ножей, ножниц, сверл, фрез, цепей).

- Универсальный заточной станок с приспособлениями для заточки фрез

- Специализированный заточной станок для заточки концевых и цилиндрических фрез

Весь ассортимент производимого оборудования подразделяется на 2 категории:

- бытовое;

- профессиональное.

Бытовое оборудование предназначено для выполнения работ в течение непродолжительного периода времени и стоит сравнительно недорого. Профессиональные аппараты рассчитаны на работу в течение дня и оснащаются агрегатами, имеющими большой эксплуатационный ресурс с использованием специальных особо прочных материалов для изготовления основных компонентов станка.

Профессиональные аппараты, как правило, изготавливаются в напольном исполнении, имеют крупные габариты и вес, а бытовые – небольшой вес и устанавливаются на столе.

Конструкция станка состоит из агрегатов и комплектующих:

- станины;

- электродвигателя;

- точильного элемента;

- направляющей планки;

- защитного экрана;

- пускового устройства.

Самодельное точило

Станок должен отвечать определенным требованиям и обладать необходимыми техническими характеристиками:

- скоростью вращения рабочего вала;

- мощностью электродвигателя;

- рабочим напряжением;

- диаметром посадочного отверстия диска;

- габаритами, весом;

- диаметром точильного диска.

На профессиональных устройствах выполняется значительно больше рабочих операций для этого в комплект оборудования входит специальная оснастка, направляющие, предназначенные для фиксации обрабатываемых элементов.

Дополнительное оборудование дает возможность:

- производить регулировку угла подачи обрабатываемых элементов;

- производить контроль и изменение скорости вращения рабочего вала.

Какой станок выбрать?

При изготовлении устройства для заточки инструмента своими руками в большинстве случаев изготавливается аппарат для выполнения универсальных операций. Схема универсального станка довольно проста и состоит из небольшого количества компонентов, причем на большинстве аппаратов устанавливаются по 2 точильных круга: крупно- и мелкозернистый. Особое внимание уделяется характеристикам электродвигателя: мощности и скорости вращения вала. Чем выше скорость вращения вала, тем лучше качество обработки инструментов.

Для фиксации инструментов устанавливается специальная направляющая планка, а для обеспечения безопасности проведения работ защитный экран.

Для крепления электродвигателя изготавливается станина, обеспечивающая устойчивость станка во время проведения работ.

Процесс изготовления точильного станка своими руками осуществляется в несколько этапов:

- производится сварка станины из стального уголка своими руками;

- на станину устанавливается электродвигатель и крепится с помощью хомутов;

- устанавливается точильный круг с жесткой фиксацией на рабочем валу;

- устанавливается пускатель и проводка электроснабжения агрегатов;

- крепится направляющая планка и защитный экран;

- проверяется и тестируется электрическая схема и механизмы станка.

Устройство собранное своими руками может использоваться для заточки различного инструмента используемого в быту при ведении различных операций.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Станок для заточки ножей своими руками

Каждый хозяин будет рад иметь такую полезную для дома самоделку, ведь иногда, по остроте ножей, судят о хозяине..Известно достаточно много методов и приспособлений для заточки ножей и лезвий . Например, для домашнего пользования достаточно иметь или точильные бруски или рекламируемые по ТВ приспособления с угловым зазором из твёрдосплавных пластин. Для подправки охотничьих дорогих ножей западные производители выпускают бруски из твердого сплава (размером около 10 х 1 х 1 см.и в кожаном чехольчике и ценой 1500-2000 р.). Понятно, что заточкой это назвать сложно, это скорее снятие заусенцев на лезвии. Конечно, есть отдельные специалисты которые могут и без всяких приспособ сделать идеальную режущую кромку, смотрите видео на Ютубе. На эту тему в сети много роликов и, главная задача, решаемая этими устройствами-сохранение при заточке требуемого угла и ширины кромки, я же предлагаю сделать станок для заточки ножей своими руками.

Правильная ровная заточка достигается движением заточного элемента под нужным углом и по нужной траектории на криволинейной части лезвия. Для работы в большинстве случаев используют бруски с разной зернистостью или шлифовальные шкурки наклеиваемые на идеально ровные и прочные планки. Недостаток брусков-выработка посередине,которую регулярно удаляют правкой и дороговизна самих брусков.

Для работы приспособление крепится струбциной к столу. Нужный угол устанавливается путём перемещения планки с прорезью по винтовой стойке. Обрабатываемое лезвие закрепляется двумя планками (во втором варианте сделана одна пятимиллиметровая пластина с креплением гайками и винтами). Для размещения шлифбумаги использутся стеклянные полоски десятимиллиметрового стекла склееные попарно эпоксидкой и расположенной между полосками направляющим стержнем. Фото стеклянных брусков с накленной шкуркой и кожей с пастой ГОИ внизу без стержня.

Шкурка разного номера на следущем фото.

Шкурка нарезается полосами и приклеевается слабым раствором ПВА или резиновым клеем. Обработка идёт последовательно -от крупного зерна к мелкому с водой или маслом. Движение идёт только от себя. При заточке очень криволинейной части расположение ножа на приспособлении должно меняться для обеспечения одинаковой ширины блестящей кромки. Перед заточкой и далее для удобства контроля можно перманентным широким маркером закрасить затачиваемую кромку. При аккуратной работе должна получиться вот такая кромка.

Приспособление сделано из того чего было-Стекло обошлось в 100р. в прошлом году, набор шкурок в 600 р. С прошлого года использовался около 7 раз.для заточки дорогих ножей. Фото доработанного прижима для массивных ножей.

Для защиты от жидкости, применяемой при работе пришлось обклеить алюминиевым скотчем.

Автор статьи «Станок для заточки ножей своими руками» Вячеслав Панов

Смотрите так же статьи связанные с тематикой ножей, у нас их есть чуток:

samodelka.info

Самодельный станок для заточки пил ⋆ Полезные советы ⋆ Life-sovet.ru

Самодельный станок для заточки пил

При изготовлении самодельного станка для заточки пил никаках особых материалов не применял, обычный сортовой прокат: уголок, кадратная труба и пр. По началу не было даже токарника и маятник делал наугад, но все по порядку.

Станочек позволяет с достаточной (по сравнению с напильником) точность заточить пильную цепь по всем углам.

Привожу картинку вариантов положения заточного диска относительно зуба цепи.

В качестве привода диска использована УШМ, диск от оригинальной заточки OREGON на керамической связке. Обороты УШМ конечно великоваты, необходим ЛАТР или что-либо другое, но это второй вопрос и к теме не относится.

Самодельный станок для заточки пил

Самодельный станок для заточки пил

УШМ крепится в что-то вроде П-образном седле (еще раз извиняюсь за корявую терминологию), которое в свою очередь опирается ушками на ось маятника. Маятник имеет некоторые степени свободы. Таким образом имеем движение заточного диска относительно затачиваемого предмета (зуба пилы) вверх-вниз (по верликали), наклон вправо-влево — установка переднего угла 60-90 град. (если смотреть спереди), и если смотреть сверху: по и против часовой стрелки на некоторый угол — установка угла заточки 0-35 град.

Цепь устанавливается в направляющую, в момент заточки зажимается эксцентриковым зажимом.

Слева (если смотреть спереди) имеется регулируемый упор для точной установки положения зуба.

Маятник имеет ограничители хода, т.о. устанавливаем глубину заточки.

Направляющая для цепи имеет возможность перенастройки, относительно от вертикальной линии проходящей через центр заточного диска (и это считаю одним из недостатков).

Ну, и выявленные недостатки.

— малая жесткость маятника;

— если использовать круг другого диаметра — потребуется перенастройка направлющей цепи, это в принципе предусмотрено;

— если перенастраивать направляющую, придется повозиться с ее перпендикулярной установкой к маятнику, его предварительно по шкале надо установит в ноль, несложно, но лишний геморой. Сейчас бы усложнил конструкцию и вместо подвижной направляющей сделал бы подвижное крепление УШМ.

P.S

Сам понимаю, что обороты великоваты, потому в описании писал, что надо ставить либо ЛАТР, либо что-то еще. У меня ЛАТР, ставлю 90-120 В, обороты и вибрация УШМ значительно снижаются, так и точу. Заточной диск по паспорту, что-то типа 6000 оборотов. К сожалению померить обороты УШМ нечем.

В принципе вместо спец.заточного диска, можно использовать обычный отрезной, тогда проблем с оборотами нет. Но используя отрезной диск, видимо будем иметь какие-то проблемы.

Действительно в продаваемых станках, не знаю как в промышленных, не используют «асинхронный мотор, ременную передачу и шпиндель…», видимо куда технологичнее посадить диск непосредственно на вал двигателя. Вообще прежде чем его делать, долго-долго собирал информацию, варианты крепления диска, цепи, варианты заточки. В моих условиях на тот момент (это был март 2010 года) представленное на Ваш суд решение выглядело вполне приемлемым. Сейчас конечно сделал бы по другому, все-таки появился опыт работы со станком, выявились косяки конструкции. Почему-то, не нашел ничего подобного самодельного, только пром.образцы, делаю вывод, что либо тема не актуальна, либо просто не хотят делится.

Что до универсальности, была и такая задумка, но все как-то нет нужды, а делать ради приспособы, нет времени. Станочек свою функцию выполняет, с него пока достаточно.

Загрузка…life-sovet.ru

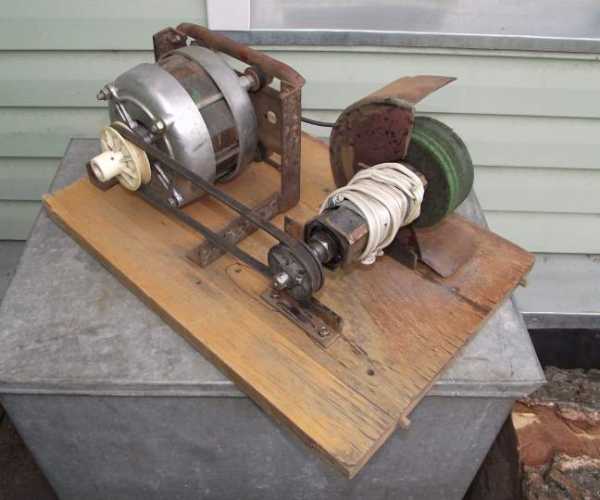

Самодельный точильный станок | Лучшие самоделки

Этот точильный станок я сделал полностью из материалов, которые валялись у меня в гараже. Единственно что купил, это новый абразивный круг для болгарки. Для изготовления станка понадобится собственно сама УШМ или болгарка, немного ДСП или фанеры, саморезы, шуруповерт или дрель и ножовка по дереву..

Вот схема устройства самодельного точильного станка. Собственно, он весь состоит из одной станины, базу которой я изготавливил из куска дсп, и сверху закрепил несколько одинаковых по размеру дощечек, так, чтобы круг болгарки не касался нижней части. У болгарки с двух сторон есть отверстия для крепления ручки, подобрать подходящего размера болт не составит труда. В верхней доске сверлится отверстие диаметром равным диаметру болта, а во всех нижних большим диаметром, достаточным чтобы можно было загрутить болт.

Еще интересные самоделки

Уже прикрутив болгарку болтом к дощечке, из двух брусков сделал боковые опоры.

Станина самодельного точильного станка в собранном виде.

Теперь осталось сделать опорный столик и станок будет почти готов.

Боковые стенки опорного столика станка я изготовил такого размера, чтобы над столиком было чуть больше 1/3 диска.

Крепится всё шуруповертом с помощью обычных саморезов.

В задней части дополнительно закрепил болгарку к станине хомутом из металлической полоски.

ДСП легко крошится на спилах, поэтому все углы, а также все места, куда будут попадать искры, я заклеил аллюминиевым скотчем. Самодельный точильный станок готов.

Маленький бонус всем посетителям блога, смешное видео:

Понравилась самоделка? Поделитесь в соцсетях!

www.masteryx.ru

Самодельный станок для заточки цепей бензо- и электропил

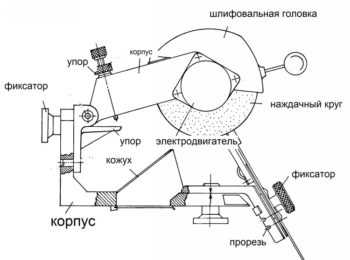

На снимке изображен самодельный станок для заточки цепей к бензо- и электропилам.

На снимке изображен самодельный станок для заточки цепей к бензо- и электропилам.Заточить цепь для бензо- или электропилы вручную, т.е. с помощью обычного круглого напильника, конечно, можно, но если нет опыта, то легко и испортить цепь.

Мой хороший старый знакомый, (одноклассник, с ним 40 лет назад за одной партой сидели) сделал самодельный станок для заточки цепей, который позволяет быстро и качественно произвести заточку.

Самое главное здесь – возможность задания нужного угла зубу цепи при его заточке. Это обеспечено с помощью зажимного устройства для цепи, представляющего собой направляющую, в которую вставляется пильная цепь. Она состоит из двух металлических пластин, которые поджимаются друг к другу поворотом специальной рукоятки-рычага, при этом фиксируют цепь в нужном положении. Направляющая с цепью закреплена на станине с поворотным механизмом, имеющим лимб с делениями в градусах. (Не знаю, где он нашел такой, но подошел сюда прекрасно). Станина также может сдвигаться вперед и назад в зависимости от размера заточного диска: новый диск – отодвинул на себя; поисточился – двинул вперед.

Электродвигатель станка с установленным на валу заточным диском закреплен на подвижной раме. Для его опускания и приближения заточного абразивного диска к закрепленной цепи имеется рукоятка. На неё нажимают правой рукой. Обратно (вверх) двигатель с диском поднимается при помощи пружины после прекращения давления рукой на рукоятку.

Электродвигатель станка с установленным на валу заточным диском закреплен на подвижной раме. Для его опускания и приближения заточного абразивного диска к закрепленной цепи имеется рукоятка. На неё нажимают правой рукой. Обратно (вверх) двигатель с диском поднимается при помощи пружины после прекращения давления рукой на рукоятку. Двигатель маленький; не знаю, каковы его мощность и число оборотов, так как табличка с данными стерта. Работает тихо, почти бесшумно. Флянец на вал двигателя выточен на токарном станке под диаметр распространенных дисков от небольшой болгарки.

Двигатель маленький; не знаю, каковы его мощность и число оборотов, так как табличка с данными стерта. Работает тихо, почти бесшумно. Флянец на вал двигателя выточен на токарном станке под диаметр распространенных дисков от небольшой болгарки.Для подсветки установлена обычная электролампочка с отражателем от автомобильной фары. Защитный кожух сделан из пластиковой канистры и установлен таким образом, что в него летят практически все искры. А большая часть металлических опилок, керамической крошки и пыли от абразивного диска попадают в специальную емкость, которая сделана из ещё одной пластиковой канистры. Оттуда её легко удалить, так как канистра съемная. (Кстати, это отличный материал-наполнитель для эпоксидки).

На этом же станочке легко можно сделать пилки для самодельного электролобзика.

Делаются они из большого пильного диска циркулярной пилы. Пилки получаются толстые, с ровным, крупным зубом и отлично пилят дерево. Там, где обычную, покупную пилку лобзика “уводит в сторону”, потому, что она очень тонкая, эта пилка пилит абсолютно ровно. По крайней мере доску-пятидесятку из березы такая пилка распилит без проблем.

Делаются они из большого пильного диска циркулярной пилы. Пилки получаются толстые, с ровным, крупным зубом и отлично пилят дерево. Там, где обычную, покупную пилку лобзика “уводит в сторону”, потому, что она очень тонкая, эта пилка пилит абсолютно ровно. По крайней мере доску-пятидесятку из березы такая пилка распилит без проблем.www.instrument-mastera.ru