Станок 16к20 паспорт – 16К20 Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

alexxlab | 06.12.2017 | 0 | Вопросы и ответы

16К20 паспорт

Технические характеристики станка 16К20 это главный показатель готовности станка к выполнению различных необходимых для предприятия работ. Для подробного изучения технических характеристик токарно-винторезного станка предложен паспорт станка 16К20.

Паспорт универсального токарно-винторезного станка 16К20 – скачать

Для токарно-винторезных станков важными характеристиками являются:

наибольший диаметр обрабатываемой заготовки

наибольшее расстояние между центрами РМЦ

наибольшая длина обрабатываемой детали

число оборотов шпинделя в минуту

Для удобства с данными показателями можно ознакомиться в таблице с техническими характеристиками станка 16К20.

Технические характеристики:

Наименование |

|

Наиб. диаметр обработки над станиной | 400 мм |

Наиб. диаметр обработки над суппортом | 220 мм |

Длина обрабатываемой заготовки | 750…1500 мм |

Диаметр отверстия в шпинделе | 55 мм |

Число ступеней вращения шпинделя | 23 |

Размер конуса в шпинделе | Морзе 6 |

Частота вращения шпинделя | 12,5…2000 об/мин. |

Число ступеней продольных подач | 42 |

Число ступеней поперечных подач | 42 |

Продольные подачи | 0.07-4,16 мм/об |

Поперечные подачи | 0,035…2,08 |

Число нарезаемых метрических резьб | 45 |

Число нарезаемых дюймовых резьб | 28 |

Число нарезаемых питчевых резьб | 37 |

Число нарезаемых модульных резьб | 38 |

Число нарезаемых резьб архимедовой спирали | 5 |

Шаг нарезания метрической резьбы | 0,5…192 мм |

Шаг нарезания дюймовой резьбы | 24…1,625 ниток на дюйм |

Шаг нарезания модульной резьбы | 0,5…48 модулей |

Шаг нарезания питчевой резьбы | 96…1 питч |

Шаг нарезания резьбы архимедовой спирали | 3/8″, 7/16″ дюймов (8, 10, 12 мм) |

Наибольшее перемещение пиноли задней бабки | 200 мм |

Поперечное смещение корпуса задней бабки | +/-15 мм |

Наибольшее сечение резца | 25 |

Питание | 220/380В, 50Гц |

Мощность электродвигателя главного привода | 10 кВт |

Мощность электродвигателя привода ускоренного перемещения суппорта | 0,75…1,1 |

Габаритные размеры (длина*ширина*высота) | 2812/1166/1324 мм |

Масса | 2140 кг |

Связаться с нами

На главную

Другие металлорежущие станки:

универсальный токарно-винторезный станок купить;

токарный станок по металлу купить;

токарный станок с ЧПУ, фрезерный станок с ЧПУ купить;

настольный токарный станок, токарный мини станок купить;

фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) купить;

вертикальный обрабатывающий центр с ЧПУ купить;

сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) купить;

гидравлические гильотинные ножницы, листогибочный гидравлический пресс купить;

многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) купить;

гидравлический пресс (дорновой пресс) купить;

шлифовальный станок купить;

ленточнопильный станок купить;

деревообрабатывающий станок купить;

справочная информация по станкам

xn--80aezpj.net

Токарно-винторезный станок марки 16К20: технический паспорт

Универсальный токарно-винторезный станок марки 16К20 применяется для механической обработки деталей цилиндрической формы, нарезания на деталях резьбы. Обрабатываемые детали могут быть установлены в патрон или в центрах. Эти станки пришли на смену токарно-винторезным станкам 1К62. Впоследствии они стали основой для современных станков с ЧПУ.

Универсальный токарно-винторезный станок марки 16К20 применяется для механической обработки деталей цилиндрической формы, нарезания на деталях резьбы. Обрабатываемые детали могут быть установлены в патрон или в центрах. Эти станки пришли на смену токарно-винторезным станкам 1К62. Впоследствии они стали основой для современных станков с ЧПУ.

Маркировка станка

«1» — номер группы (токарный).

«6» — номер подгруппы (токарно-винторезные, токарные, токарно-лобовые).

«К» — модификация.

«20» — высота центов в см.

Технические характеристики станка 16К20

- Класс точности: Н.

- Диаметр обработки над станиной: 400 мм.

- Диаметр обработки над суппортом: 220 мм.

- Внутренний диаметр отверстия шпинделя: 54 мм.

- Максимальная длина заготовки: 2 м.

- Максимальный вес заготовки, установленной в патрон: 23 кг.

- Расстояние между центрами: 1000 мм.

- Пределы подачи, мм/об.: поперечный — 1,4, продольный — 2,8.

- Номинальная мощность главного электродвигателя: 11 кВт.

- Размеры: длина — 3,79 м, ширина — 1,19 м, высота — 1,5 м.

- Вес станка в полной комплектации: 3,6 т.

Применение

Токарно-винторезные станки 16К20 применяют в единичном производстве или мелкой серии, а также в инструментальных цехах для выполнения получистовых и чистовых операций или полного изготовления несложного инструмента. Они отличаются высокой надежностью, точностью, простотой эксплуатации, ремонтопригодностью, поэтому получили широкое распространение не только у нас, но и за рубежом.

Выполняемые операции

Обработка внешнего диаметра.

Обработка внешнего диаметра.- Обработка внутреннего диаметра.

- Обработка торцевых поверхностей.

- Сверление отверстий по оси детали.

- Зенкерование.

- Нарезание различных типов резьбы.

- Обработка конусных поверхностей.

Основные особенности

Станина коробчатой формы размещается на массивном основании, обеспечивая высокую жесткость всей конструкции.

Станина коробчатой формы размещается на массивном основании, обеспечивая высокую жесткость всей конструкции.- Высокая точность перемещения суппорта и подвижной задней бабки достигается благодаря мощным и качественным направляющим.

- Надежное крепление режущего инструмента благодаря специальной конструкции резцедержателя.

- Качественные подшипники качения шпинделя обеспечивают отсутствие биения, не требуют постоянных регулировок во время эксплуатации.

- Высокий уровень безопасности обеспечивают большое количество защитных кожухов, система электрозащиты и блокировки.

- Вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение фартука от ходового вала или ходового винта в зависимости от выполняемой операции.

- Высокий класс точности обеспечивается применением линейки с визирами для точной проверки продольного и поперечного смещения резцедержателя.

Устройство агрегата

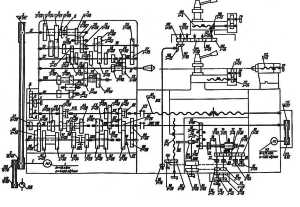

Паспорт станка 16К20, фото и кинематическую схему можно легко найти на различных интернет-ресурсах. Он состоит из следующих основных частей:

- Главный электродвигатель, клиноременная передача и коробка скоростей так называемая гитара.

- Шпиндель с кулачковым патроном.

- Станина, на которой установлен фартук с суппортом и задняя бабка.

- Суппорт предназначен для закрепления в нем режущего инструмента и перемещения в горизонтальной плоскости. Перемещение фартука с суппортом происходит с помощью ходового винта.

- Задняя бабка служит для крепления в ней центров или сверла.

- Система подачи смазывающе-охлаждающей жидкости.

- Органы управления.

Главный электродвигатель с помощью клиноременной передачи и коробки скоростей передает вращательное движение на шпиндель и ходовой винт. Направление вращения шпинделя может меняться за счет реверса. На шпинделе установлен кулачковый патрон, в который закрепляют заготовку.

Главный электродвигатель с помощью клиноременной передачи и коробки скоростей передает вращательное движение на шпиндель и ходовой винт. Направление вращения шпинделя может меняться за счет реверса. На шпинделе установлен кулачковый патрон, в который закрепляют заготовку.

Фартук с суппортом получает поступательное движение от ходового винта. На суппорте установлен резцедержатель, в который крепят режущий инструмент, резцедержатель имеет возможность менять угол относительно оси заготовки.

На станине установлена задняя бабка. Она применяется для центровки детали, крепления в ней центров, при обработке длинномерных заготовок и сверлении в них отверстий.

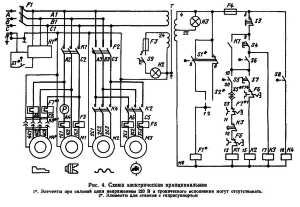

Электрооборудование

Электрооборудование обеспечивает максимальную защиту оператора от повреждения электрическим током, а устройства блокировки — от получения травм и выхода из строя самого станка . Основные составляющие электрооборудования:

Основной электродвигатель.

Основной электродвигатель.- Электродвигатель перемещения каретки и суппорта.

- Электронасос системы подачи СОЖ.

- Система автоматических выключателей.

- Плавкие предохранители.

- Тепловые реле и реле времени.

- Заземление.

- Микропереключатели.

Основные особенности блокировочных и защитных систем:

Защита от перегрузок основного электродвигателя и двигателя перемещения каретки и суппорта осуществляется плавкими предохранителями и тепловыми реле.

Защита от перегрузок основного электродвигателя и двигателя перемещения каретки и суппорта осуществляется плавкими предохранителями и тепловыми реле.- Ограничение холостого хода основного электродвигателя достигается за счет реле времени.

- Запуск электронасоса системы подачи СОЖ может быть выполнен только после запуска главного электропривода.

- Устройство отключения подачи фартука.

- Устройство, отключающее электроснабжение станка при открывании шкафа управления. Для осмотра электрооборудования станка под напряжением, необходимо воспользоваться деблокирующим переключателем.

- При снятии защитного кожуха гитары, срабатывает выключатель, отключающий главный электродвигатель от электросети.

- Регулировка узлов и агрегатов.

- Для регулировки шпиндельной бабки необходимо демонтировать коробку скоростей затем, используя регулировочный винт откорректировать продольное положение шпинделя. При этом необходимо обращать внимание на пробные проточки.

- Регулировка шпиндельных подшипников.

Ремонтные работы станка 16К20

При эксплуатации станка необходимо строго соблюдать периодичность плановых ремонтных работ и осмотров. Руководствоваться необходимо паспортом станка и руководством по его ремонту.

Соблюдение объемов, сроков и качества выполнения плановых ремонтов позволит снизить количество незапланированных поломок и сохранить класс точности станка.

Перечень работ при выполнении осмотра станка:

Осуществление наружного осмотра станка и его узлов, без выполнения работ по разборке.

Осуществление наружного осмотра станка и его узлов, без выполнения работ по разборке.- Проверка надежности крепления всех неподвижных соединений.

- Внутренний осмотр состояния механизмов.

- Устранение люфтов ходового винта.

- Контроль работы скоростей и подач.

- Регулировка муфты основного привода.

- Осмотр системы подачи СОЖ.

- Контроль надежности крепления защитных кожухов, их очистка.

- Осмотр состояния деталей, составление плана по замене или восстановлению изношенных деталей при следующем плановом ремонте.

- Осмотр электрооборудования.

- Малый ремонт токарного станка.

- Неполная разборка шпиндельной бабки, коробки подачи, фартука, и других сильнозагрязненных узлов. Демонтаж кожухов и крышек для очистки механизмов.

- Очистка и промывка всех посадочных поверхностей.

- Регулировка люфтов в подшипниках и втулках. Замена изношенных деталей.

- Удаление заусенец на всех трущихся поверхностях.

- Замена вышедших из строя или сильно изношенных крепежных деталей.

- Ремонт и очистка системы подачи СОЖ.

- Проверка работы органов управления.

- Ремонт защитных элементов.

- Контроль точности и чистоты обработки станка.

- Обязательная проверка отсутствия повышенных шумов, вибраций, нагрева при работе станка на холостом ходу. Проверка работы станка на всех скоростях и реверсе.

Средний ремонт токарного станка 16К20

Проверка на точность перед разборкой.

Проверка на точность перед разборкой.- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи неразобранных узлов.

- Контроль жесткости шпиндельного узла.

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта путем прорезки.

- Проверка и зачистка неизношенных деталей, оставляемых в механизмах станка.

- Ремонт насоса подачи охлаждающей жидкости и арматуры.

- При износе шарнирного механизма светильника НКС 01×100/ПОО-03 основание отвернуть, повернуть против часовой стрелки на 90° и снова закрепить.

- Ремонт насоса системы смазки, аппаратуры и арматуры; ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы смазки.

- Исправление шлифованием или шабрением нуждающихся в ремонте направляющих поверхностей, если их износ превышает допустимый.

- Ремонт или замена протекторов на каретке, салазках суппорта, задней бабке.

- Ремонт или замена ограждающих щитков, кожухов, экранов и т. п.

- Сборка отремонтированных узлов, проверка правильности взаимодействия узлов и всех механизмов станка.

- Окрашивание наружных нерабочих поверхностей с шпаклевкой.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка станка на соответствие нормам точности.

Капитальный ремонт

- Выполнить все операции малого и среднего ремонтов.

- Разборка станка в полном объеме с очисткой всех узлов и механизмов.

- Осмотр всех узлов, механизмов и деталей в полном объеме.

- Корректировка ранее составленных планов на замену и восстановление узлов и механизмов.

- Восстановление работоспособности всех механизмов и узлов.

- Контроль степени износа фундамента, восстановление его и размещение станка в соответствии с руководством.

- Проверка работоспособности станка на всех режимах и реверсе.

Выпуск

Благодаря надежности, универсальности, простоте эксплуатации станки 16К20 выпускались с 1971 по 1989 г. на отечественных и зарубежных предприятиях. Среди них предприятия Москвы, Астрахани, Житомира, Самары, Киева, Витебска, Швейцарии, Болгарии, Китая.

Токарно винторезный станок

instrument.guru

Паспорт на токарно-винторезный станок 16К20 / Токарные станки / Stanok-online.ru

Московский станкостроительный завод Ефремова, руководство по эксплуатации, 16К20.000.000.РЭ, 1979 год.

Токарно-винторезный станок модели 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне. Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности 6.

Станок заменяет модель 1К625. По всем качественным показателям (производительности, точности, долговечности, надёжности, удобству обслуживания, безопасности работы и т.п.) превосходит станок модели 1К625. Жёсткая коробчатой формы станина с калёными шлифованными направляющими установлена на монолитном основании. Шпиндель смонтирован на прецизионных подшипниках качения. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы.

Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжён оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жёстком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке. Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Последовательно включая станок без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение с нескольких часов, следует убедиться в нормальной работе всех механизмов. После этого можно приступить к наладке станка на обработку деталей. В течение первых 50 – 60 часов для приработки работать только на средних скоростях и нагрузках, особое внимание уделяя контролю функционирования системы смазки. Период сохранения первоначальной точности и долговечности станка зависит от окружающей среды, поэтому недопустимо устанавливать станок в помещениях с высокой концентрацией абразивной пыли, окалины. Обработка чугунных деталей способствует повышенному износу трущихся частей, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки и смазывать их. Желательно чтобы обработка чугунных деталей не превышала 20% от общего количества изделий.

Скачать бесплатно паспорт на токарно-винторезный станок 16К20

stanok-online.ru

Токарно-винторезный станок 16К20 – 16К25

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание – как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Железная дорога

- Естествознание

forkettle.ru

Токарно-винторезный станок 16К20: технические характеристики, схемы, паспорт

Содержание статьи:

Изготовлением токарно-винторезного станка 16К20 занимался завод «Красный пролетарий» с 1971. Выпуск продолжался вплоть до середины 80-х г. Он пришел на замену морально устаревшим моделям 1К62 и 1К625. Впоследствии было налажено производство нового оборудования с лучшими параметрами — МК6056.

Конструктивные особенности

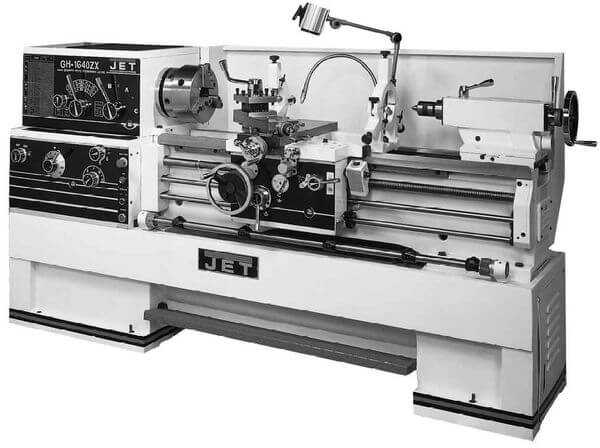

Внешний вид

Изначально токарно-винторезный станок 16К20 разрабатывался для выполнения стандартных операций — токарной обработки поверхностей деталей, формирование резьбы различных типов. Для этого предусмотрена установка заготовок в центре и на механизме патронов.

Для анализа возможностей оборудования рекомендуется изучить паспорт и фото. Особенностями конструкции является жесткая рама, изготовленная в форме короба, и каленые шлифованные направляющие. Эти компоненты установлены на монолитном основании. Благодаря такой схеме расположения производительность станка серии 16К20 существенно выше, чем у его раннего аналога — 1К62.

Помимо улучшенной кинематической схемы можно отметить следующие паспортные технические характеристики станка 16К20:

- шпиндельная бабка. Дает возможность выбрать один из четырех рядов чисел оборотов с различными вариантами пределов;

- фланцевый передний конец шпинделя. Он установлен в претензионных подшипниках качения. Это позволяет не выполнять дополнительную регулировку в ходе работы станка;

- конструкция выходного вала. Он соединен с коробкой передач с помощью переходных зубчатых колес. Благодаря им суппорт может перемещаться в широком диапазоне;

- конструкция резцедержателя. Он обеспечивает надежную фиксацию режущего инструмента. Это является обязательным условием при обработке заготовок из специальных твердосплавных сортов стали.

Дополнительно следует изучить описание паспорт суппорта. Помимо улучшенной механики в нем присутствуют дополнительные измерительные линейки и оригинальный механизм выключения подачи.

Оптимальный вариант эксплуатации станка 16К20 — в мелкосерийном производстве и ремонтных мастерских. Это объясняется классом точности «Н» и нормативной шероховатостью поверхности V6б.

Характеристики узлов станка

Устройство станка

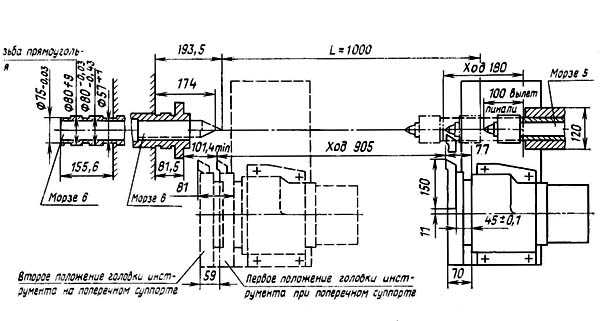

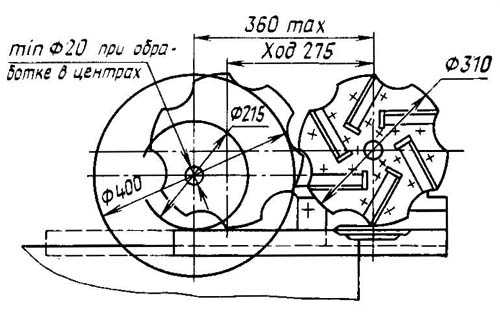

На первом этапе ознакомления с возможностями, которыми обладает станок 16К20, рекомендуется изучить технический паспорт оборудования. Главными параметрами в этом случае является максимальный и минимальный размер обрабатываемой детали и характеристики смещения суппорта относительно ее.

Диаметр детали над станиной не должен превышать 40 см. Это же значение при расположении над суппортом не может быть более 22 см. Учитывая достаточно небольшие габариты оборудования (279,5*119*150 см) и вес 3010 кг эти параметры являются оптимальными для такого типа станков.

Но кроме этого при выборе оптимального режима работы после изучения кинематической схемы следует ознакомиться с паспортными характеристиками шпинделя:

- диаметр отверстия – 5,2 см;

- частота вращения. При прямом вращательном движении этот параметр может варьироваться от 12,5 до 1600 об/мин. Во время обратного – от 19 до 1900 об/мин;

- число скоростей. Количество прямых составляет 11. Обратных в два раза меньше – 11;

- диаметр фланца – 17 см;

- максимально возможный крутящий момент, Нм – 1000.

Обработка вращающейся заготовки осуществляется за счет движения суппорта, на котором закреплен режущий инструмент. Важным моментом является правильный выбор кинематической схемы функционирования, которая подробно описана в паспорте.

Кинематическая схема

Для работы на станке необходимо знать описания следующих параметров суппорта:

- максимальная длина смещения. Продольные могут составлять 64,5, 93,5, 133,5 и 193,5 см. Поперечное – 30 см;

- скорости быстрых перемещений, мм/мин: 3800 – для продольных; 1900 – для поперечных;

- диапазон подач, мм/об. Для продольных он ограничивается от 0,05 до 2,8. Поперечные – от 0,025 до 1,4;

- число подач одинаково для обоих направлений и составляет 42;

При выборе режима работы следует учитывать максимально допустимый вес заготовки. Если она крепится в патроне, то ее масса не должна превышать 200 кг. Диапазон веса при обработке в центрах шире и может составлять от 460 до 1300 кг в зависимости от длины детали.

Согласно паспортным данным резцовые салазки имеют максимальный угол поворота ±90°. Допустимое значение размеров державки резца составляет 25*25 мм.

Правила эксплуатации

Электрическая схема

Для сохранения исходных параметров станка 16К20 необходимо проводить плановые осмотры и ремонт оборудования. Подробно рекомендации по периодичности выполнения этих мероприятий указаны в паспорте. При этом учитываются особенности работы кинематической схемы.

Согласно рекомендациям производителя станок 16К20 должен подвергаться следующим видам ремонта:

- осмотр. В процессе выполнения визуально контролируется отсутствие внешних дефектов в узлах и агрегатах без их разбора. Выполняется перед каждой рабочей сменой;

- малый ремонт. Включает в себя частичную разборку шпиндельной бабки, фартука и коробки передач. Контролируется нормированная величина зазоров между движущимися частями оборудования. Выполняется очистка механизмов от мусора, наносится смазочный состав;

- средний ремонт. Отличается от вышеописанных заменой вышедших из строя элементов станка 16К20;

- капитальный ремонт. Делается полная замена дефектных компонентов, выполняется осмотр и восстановление системы охлаждения. После завершения работа оборудования проверяется на холостом ходу.

Дополнительно необходимо следить за состоянием фундамента станка. Он должен выполнять свои функции – обеспечивать устойчивость и максимально гасить колебания, возникающие во время работы.

В видеоматериале показа пример схемы регулировки станка 16К20:

stanokgid.ru

16К20Т1 Станок токарный патронно-центровой с оперативной системой управления (ОСУ) Схемы, описание, характеристики

Сведения о производителе токарного станка 16К20т1

Производитель токарного станка 16К20т1 – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе “Красный пролетарий” им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП – Догнать И Перегнать), где 200, 300, 400, 500 – высота центров над станиной.

По мере совершенствования конструкции станков завод выпускал все более современные модели – 1А62, 1К62, 16К20, МК6056.

История токарно-винторезного станка 16К20Т1

В 1930 году на Московском станкостроительном заводе “Красный пролетарий” было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62 и 1Д62м. Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1948 год завод переходит на выпуск станка 1А62, 1Б62

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

Производство станка модели 16к20 прекращено в середине 80-х, на смену ему пришла модель токарно-винторезного станка МК6056. На рынке оригинальные станки 16к20 можно встретить только б/у.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 1к625, 16К25, 16К20М, 16К20П, 16К25, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1 и др.

16К20Т1 Станок токарный патронно-центровой с оперативной системой управления (ОСУ). Назначение, область применения

Назначение: Токарная обработка деталей типа тел вращения в замкнутом полуавтоматическом цикле.

Станок предназначен для токарной обработки наружных (диаметром до 500 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Токарный станок 16К20Т1 сконструирован на базе токарно-винторезного станка 16К20, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована также конструкция.

Станок оснащен устройством ЧПУ «Электроника НЦ-31» с вводом программы обработки изделия с клавиатуры или кассеты внешней памяти. На УЧПУ «Электроника НЦ-31» программа визуализируется на лампах цифровой индикации.

Станок может выпускаться в специальном и специализированном исполнении с наладкой по комплекту заказа, например 16К20Т.1.Н001, 16К20Т1.Н002.

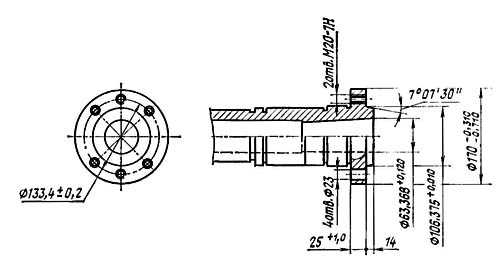

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя – 6. Внутренний (инструментальный) конус шпинделя – Морзе 6. Стандартный диаметр токарного патрона 200, 250 мм.

Токарный станок 16К20Т1 с оперативной системой управления (ОСУ) выпускался в трех исполнениях:

- 16К20Т1 станок с двухскоростной шпиндельной бабкой и ручной резцедержкой под быстросменные блоки

- 16К20Т1.01 станок с девятискоростной автоматической коробкой скоростей и автоматической резцедержкой

- 16К20Т1.02 станок с бесступенчатой автоматической коробкой скоростей и автоматической резцедержкой

Область применения: мелкосерийное, серийное производство с небольшими повторяющимися партиями деталей.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

Разработчик — Московский станкостроительный завод «Красный пролетарий» им. А. И. Ефремова.

16К20Т1 Габарит рабочего пространства токарного станка с ОСУ

Чертеж рабочего пространства токарного станка 16К20Т1

Посадочные и присоединительные базы токарного станка 16К20Т1. Револьверная головка

Посадочные и присоединительные базы токарного станка 16К20Т1

Посадочные и присоединительные базы токарного станка 16К20Т1. Шпиндель

Посадочные и присоединительные базы токарного станка 16К20Т1

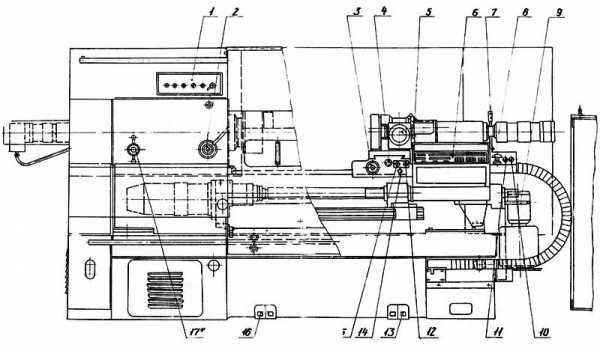

16К20Т1 Общий вид токарного станка

Фото токарного станка 16К20Т1

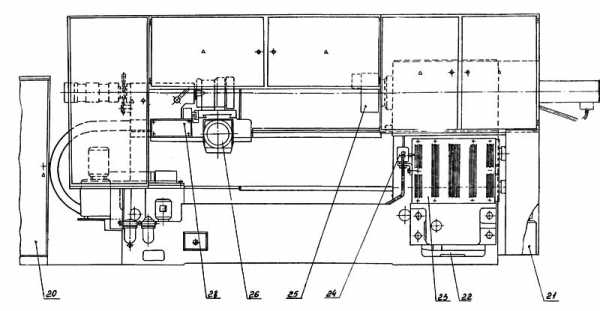

Расположение составных частей токарного станка с ОСУ 16К20Т1

Расположение составных частей токарного станка 16К20Т1

Расположение составных частей станка 16К20Т1. Вид сзади

Расположение составных частей токарного станка 16К20Т1

Спецификация составных частей токарного станка с ОСУ 16К20Т1

- Основание – 16К20Т1.011000.000-01

- Станина – 16К20Т1.010000.000

- Каретка – 16К20Т1.051000.000

- Опора левая винта продольного перемещения – 16К20Т1.070000.000

- Бабка шпиндельная с подшипником “Гаме” – 16К20Ф.023000.000-01

- Привод продольного перемещения – 16К20Т1.481000.000

- Ограждение неподвижное – 16К20Т1.264000.000

- Привод датчика резьбонарезания – 16К20Ф.163.000-03

- Шкаф управления – 16Д20.211000.000-01

- Ограждение подвижное – 16К20Т1.262000.000

- Резцедержка поворотная – 16Р20Ф.041.СП

- Винтовая шариковая пара поперечного перемещения – 16К20T1.153000.000

- Шкаф управления – 16Д20.212000.000-02

- Винтовая шариковая пара продольного перемещения – 16К20Т1.154000.000

- Бабка задняя – 16К20Ф.030.СП

- Опора продольного винта правая – 16К20Т1.071000.000

- Электрооборудование – 16К20Т1.183000.000

- Шкаф управления – 16Д20.213000.000-02

- Электромеханический привод пиноли задней бабки – 16К20Ф.032.000

- Шкаф приводов подач – 16Д20.214000.000

- Смазка централизованная – 16К20Ф.240.СП

- Моторная установка с поликлиновой ременной передачей – 16К20Ф.159.000

- Автоматическая коробка скоростей (АКС) – 16К2СФ.158000.000

- Контроль смазки AKC – 16К2СФ.400.000

- Патрон механизированный с электромеханическим приводом – 16К20Ф.092.000

- Привод поперечного перемещения – 16К20Т1.482000.000

Редуктор поперечной подачи – 16К20Т1.153000.000-01 - Разводка коммуникаций по станку – 16К20Т1.115000.000

- Разводка коммуникаций по каретке – 16К20Т1.114000.000

- Пульт управления – 16К20Т1.500000.000

- Блок ручного управления – 16К20Т1.501000.000

- Люнет неподвижный – 16К25.101.СП

- Экранное приспособление для настройки инструмента – 16К20Ф.321.СП

16К20Т1 Расположение органов управления токарным станком

Расположение органов управления токарным станком 16К20Т1

16К20Т1 Перечень органов управления токарным станком

- Панель управления станка

- Рукоятка установки диапазона частоты вращения шпинделя

- Ручной генератор перемещения суппорта

- Гнездо для рукоятки поперечного перемещения суппорта

- Рукоятка зажима пиноли задней бабки

- Пульт управления и индикации системы ОСУ

- Рукоятка зажима задней бабки на станине

- Кнопка “Аварийный останов”

- Ось ручного перемещения каретки

- Кнопка “Схода с аварийного кулачка”

- Переключатель “Блокировка пульта управления”

- Переключатель охлаждения

- Педаль перемещения пиноли (сдвоенная)

- Переключатель “Пуск”, “Стоп” шпинделя и подачи

- Лампочка

- Педаль управления патроном

- Рукоятка переключения скоростей шпинделя

Расположение органов управления токарным станком 16К20Т1. Пульт управления

Пульт управления токарным станком 16К20Т1

Перечень органов управления токарным станком 16К20Т1. Пульт управления

- Кнопка “Смазка направляющих станины”

- Кнопка “Толчок шпинделя”

- Лампа “Наличие напряжения”

- Выключатель минимального расцепителя вводного автомата

- Механическая блокировка выключателя минимального расцепителя вводного автомата

- Рукоятка вводного автомата

- Сигнальная лампа контроля смазки АКС

Кинематическая схема токарного станка с ОСУ 16К20Т1

Кинематическая схема токарного станка 16К20Т1

Схема кинематическая токарного станка 16К20Т1. Скачать в увеличенном масштабе

Кинематическая схема токарного станка 16К20Т1, 16К20Т1.01, 16К20Т1.02

Механизм главного движения

На станках исполнения 16К20Т1.01 установлена шпиндельная бабка, имеющая 3 диапазона частот вращения, переключаемых вручную. Привод главного движения включает моторную установку с асинхронным электродвигателем, автоматическую 9-скоростную коробку скоростей АКС-309-16-51 и шпиндельную бабку, соединенные клиновыми или поликликовыми ременными передачами.

Шпиндельная бабка

В шпиндельной бабке предусмотрено переключение вручную трех диапазонов скоростей с соотношением: 1,17:1; 1:2; 1:8, что вместе с 9-ти скоростной коробкой скоростей обеспечивает получение 22-х скоростей шпинделя в диапазонах: 12,5..200; 50-800; 125-2000 об/мин (по 9 скоростей в каждом диапазоне) при основном исполнении станка с электродвигателем 1460 об/мин).

Шпиндель смонтирован в подшипниках конических двухрядном и однорядном. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации. Установка шпиндельной бабки осью шпинделя по расчетной линии центров станка на станине производится двумя винтами (см. рис.5).

На станке 16К20Т1 без АКС установлена шпиндельная бабка с двумя электромагнитными муфтами, обеспечивающими переключение скоростей с соотношением 1:2 при ручной установке скорости двумя рукоятками, которые перемещают подвижные блоки шестерен. Скорости шпинделя при различном положении рукояток или муфт по функциям М38, М39 см. таблицу.

16К20Т1 Станок токарный с оперативной системой управления (ОСУ). Видеоролик.

Технические характеристики станка 16К20Т1

| Наименование параметра | 16К20Т1 | 16К20Т1.01 | 16К20Т1.02 |

|---|---|---|---|

| Основные параметры станка | |||

| Тип системы ЧПУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 500 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 215 | 215 | 220 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 | 1000 | 1000 |

| Наибольшая длина обработки, мм | 900 | 900 | 905 |

| Наибольший диаметр обрабатываемого прутка, мм | 53 | 53 | 53 |

| Шпиндель | |||

| Мощность двигателя главного движения, кВт | 11 | 11 | 11 |

| Количество рабочих скоростей шпинделя | 24 | 22 | б/с |

| Диаметр отверстия в шпинделе, мм | 55 | 55 | 55 |

| Пределы чисел оборотов шпинделя, об/мин | 10,0…2000 | 12,5…2000 | 22,4…2240 |

| Количество автоматически переключаемых скоростей | 2 | 9 | б/с |

| Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин | Ряд I – 10..1000 Ряд II – 20..2000 | Ряд I – 12,5..200 Ряд II – 50..800 Ряд III – 125..2000 | Ряд I – 22,4..355 Ряд II – 63..900 Ряд III – 160..2240 |

| Центр шпинделя передней бабки по ГОСТ 13214-67 | 7032 – 0043 Морзе №6 | 7032 – 0043 Морзе №6 | 7032 – 0043 Морзе №6 |

| Центр пиноли задней бабки по ГОСТ 13214-67 | 7032 – 0045 Морзе №5 | 7032 – 0045 Морзе №5 | 7032 – 0045 Морзе №5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления по стали/ чугуну, мм | 25/ 28 | 25/ 28 | 25/ 28 |

| Подачи | |||

| Наибольшее перемещение суппорта продольное / поперечное, мм | 900/ 250 | 900/ 250 | 905/ 275 |

| Максимальная скорость продольной/ поперечной рабочей подачи, м/мин | 2,0/ 1,0 | 2,0/ 1,0 | 2,0/ 1,0 |

| Пределы шагов нарезаемых резьб, мм | 0,01..40,959 | 0,01..40,959 | |

| Диапазон скоростей продольных подач, мм/мин | 0,01..2,8 | 0,01..2,8 | 0,01..20,47 |

| Диапазон скоростей поперечных подач, мм/мин | 0,005..1,4 | 0,005..1,4 | 0,005..10,23 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 6/ 5 | 7,5/ 5 |

| Дискретность продольного/ поперечного перемещения | 0,01/ 0,005 | 0,01/ 0,005 | 0,01/ 0,005 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверной головке) | 6 | 6 | 6 |

| Параметры системы ОСУ | |||

| Обозначение системы ОСУ | НЦ-31 | НЦ-31 | НЦ-31 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 | |

| Тип датчика обратной связи | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Тип резьбонарезного датчика | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Электрооборудование. Привод | |||

| Количество электродвигателей на станке | 5 | 6 | 7 |

| Электродвигатель привода главного движения, кВт | 11 | 11 | 11 |

| Электродвигатель привода продольных подач, кВт | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода поперечных подач, кВт | 1,1 | 1,1 | 1,1 |

| Электродвигатель револьверной головки, кВт | – | 0,18 | 0,37 |

| Электродвигатель станции смазки каретки, кВт | 0,12 | 0,12 | 0,18 |

| Электродвигатель станции смазки шпиндельной бабки, кВт | – | – | 0,27 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,12 | 0,18 |

| Суммарная мощность электродвигателей, кВт | 14,54 | 14,72 | 16 |

| Суммарная мощность станка, кВт | 24 | 24 | 25 |

| Габариты и масса станка | 3175 х 1700 х 1700 | 3175 х 1700 х 1700 | 3230 х 1700 х 1700 |

| Масса станка с ЧПУ, кг | 3800 | 4100 | 3800 |

Полезные ссылки по теме

Каталог справочник токарных станков

Паспорта и руководства токарных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Модификации станка – 16К20 Токарный станок

Модификации токарного станка 16К20

16К20, 16К25 — Базовая модель токарно-винторезного станка, пришедшего на смену моделям 1К62 и 1К625. Опытные партии агрегатов выпускались с 1971 года, а массовое производство началось с 1973 года, после реконструкции завода. Производство станков модели 16К20 окончательно прекращено в 1988 году.

16К20П — универсальный станок повышенной точности. Класс точности «П». Не подходит для черновой обработки деталей.

16К20ПФ1 — Станок токарно-винторезный повышенной точности с устройством цифровой индикации (РМЦ710).

16К20М — Токарно-винторезный станок, механизированный, продукционный, созданный на базе обычного серийного агрегата 16K20 с гидрокопировальным устройством заднего расположения. Данная модификация станка выпускалась с 1975 года.

16К20Г — Токарный станок нормальной точности класса «Н» с выемкой в станине, предназначенный для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб.

16К20ВФ1 — Станок высокой точности с цифровой индикацией. Используется преимущественно на чистовых работах с обеспечением высокой точности геометрической формы и шероховатости обработанной поверхности детали. Не подходит для черновой обработки деталей.

16Л20, 16Л20П, 16Л20К — Данные модели токарных станков выпускались на Ереванском станкостроительным заводом им. Дзержинского.

Российские аналоги станка 16К20

16ВТ20, 16ВТ20П — Производитель: Витебский станкостроительный завод «Вистан». Ø 500

16В20, 16В20П — Производитель: Астраханский станкостроительный завод. Ø 445

МК6056, МК6057, МК6058 — Производитель: Красный пролетарий г. Москва. Современная модель, пришедшая на смену базовой модели 16К20. Ø 500

16Б16, 16Б16П, 16Б16В, 16Б16А — Производитель: Средневолжский станкостроительный завод СВЗС, г. Самара. Ø 360

Samat 400L, Samat 400M, Samat 400S — Производитель: Средневолжский станкостроительный завод СВЗС, г. Самара. Ø 400

МСТ1620М — Производитель: Минский станкостроительный завод им. Октябрьской революции МЗОР. Ø 400

КА-280 — Производитель: Киевский станкостроительный завод «Веркон». Ø 400

ЖА-805 — Производитель: Житомирский завод станков автоматов «ВерстатУниверсалМаш». Ø 400

Зарубежные аналоги станка 16К20

CA6140A, CA6140B, CA6240A, CA6240B — производитель: Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай. Ø 400

CD6140A, CD6240A — производитель: Dalian Machine Tool Group DMTG Китай. Ø 400

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD — производитель: Bochi Machine Tool Group Co.,ltd. Китай. Ø 400

C6240 — производитель: Anhui Chizhou Household Machine Tool Китай. Ø 400

GH-1840 ZX — производитель: Jet Швейцария, Китай. Ø 460

C11MS — производитель: Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг. Ø 510

CU402 — производитель: ZMM Vratsa, ЗММ Враца, Болгария. Ø 400

16k20.info