Станок 1п365 – 1П365, 1П371 Станок токарно-револьверный. Паспорт, схемы, характеристики, описание

alexxlab | 22.05.2017 | 22 | Вопросы и ответы

1П365, 1П371 Станок токарно-револьверный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-револьверного станка 1П365 и 1П371

Изготовитель токарно-револьверного станка модели 1П365 и 1П371 – Алапаевский станкостроительный завод, АСЗ, основанный в 1942 году.

Станки, выпускаемые Алапаевским станкостроительным заводом, АСЗ

1П365, 1П371 Станок токарно-револьверный. Назначение, область применения

Универсальные токарно-револьверные станки 1П365 и 1П371 предназначены для высокопроизводительной обработки разнообразных деталей из чугуна, стали и цветных металлов инструментом из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм.

Станки предназначены для обработки в патроне штучных заготовок с наибольшим диаметром обработки над станиной 500 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. в условиях серийного производства.

На станках можно выполнять черновое и чистовое точение, растачивание, сверление, зенкерование, развертывание и нарезание резьбы специальными приспособлениями.

Особенности конструкции и принцип работы станка 1п365

Токарно-револьверные станки 1П365 и 1П371 имеют револьверный суппорт с шестигранной револьверной головкой с вертикальной осью вращения. Поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец. В специальном резцедержателе можно устанавливать несколько резцов.

Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

На станке 1П365 деталь может быть обработана в шести позициях. Возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта.

Инструмент и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков. Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный.

Переключение чисел оборотов шпинделя и величин подач происходит при медленном повороте шестерен.

Станина станка жесткой конструкции с плоскими направляющими. Монтируется на двух тумбах, на которые устанавливается корыто для сбора стружки и охлаждающей жидкости. У корыта имеются два бака: один для масла гидропривода и смазки, другой для охлаждающей жидкости. В левой тумбе станины монтируется электродвигатель главного привода станка. Задняя стенка станины имеет два окна для свободного выхода стружки.

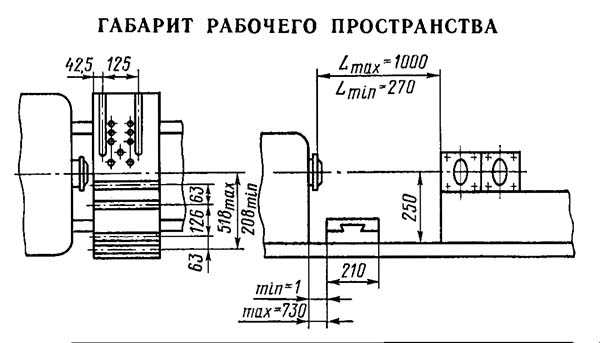

Габарит рабочего пространства токарно-револьверного станка 1П365, 1П371

Габарит рабочего пространства станка 1п365, 1п371

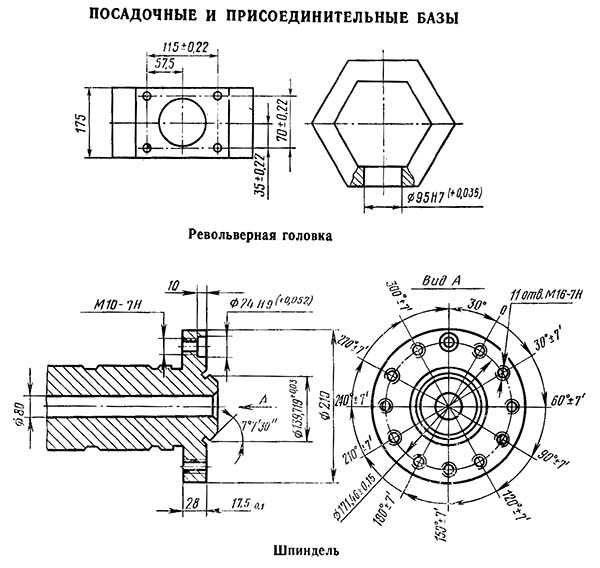

Посадочные и присоединительные базы токарно-револьверного станка 1П365, 1П371. Шпиндель

Посадочные и присоединительные базы станка 1п365, 1п371

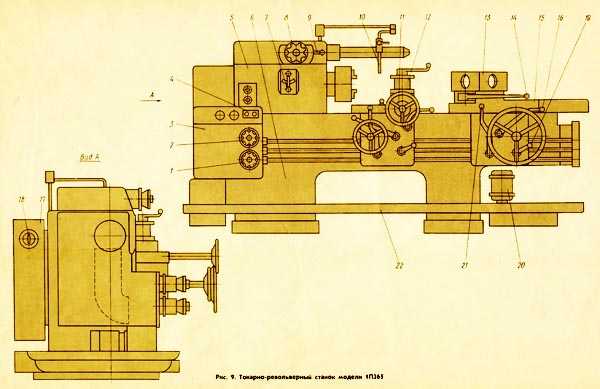

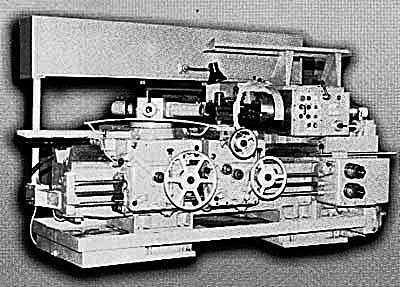

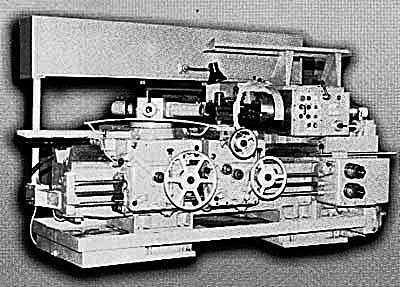

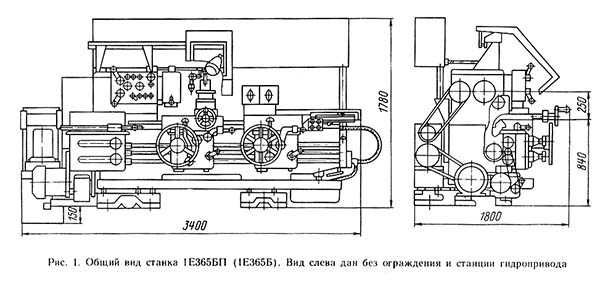

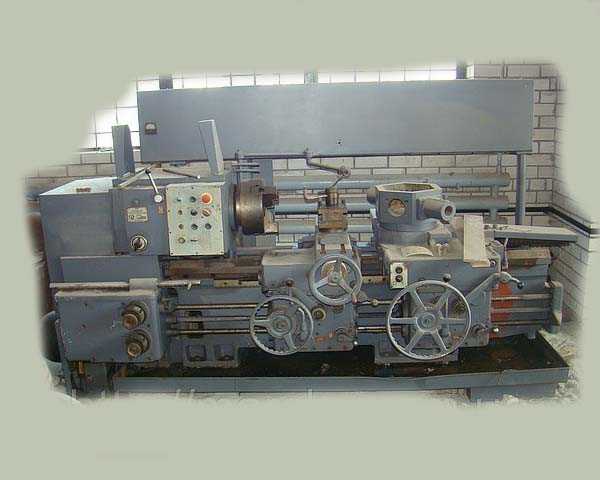

Общий вид токарного токарно револьверного станка 1П365

Фото токарно-револьверного станка 1п365

Фото токарного револьверного станка 1П365. Смотреть в увеличенном масштабе

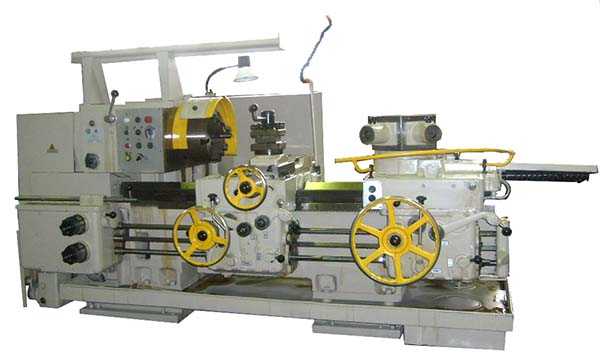

Фото токарно-револьверного станка 1п365

Фото токарного револьверного станка 1П365. Смотреть в увеличенном масштабе

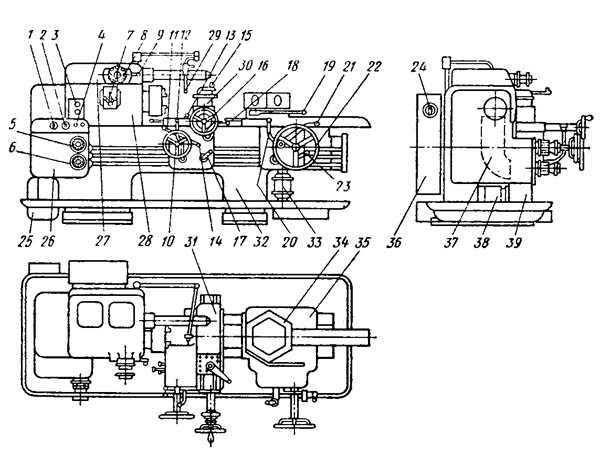

Расположение органов управления токарно-револьверным станком 1П365

Расположение органов управления токарным станком 1п365

Перечень органов управления токарно-револьверным станком 1П365

- выключатель электродвигателя насоса охлаждения;

- выключатель освещения;

- выключатель мелкого и крупного ряда подач;

- кнопка «Пуск» главного электродвигателя;

- рукоятка-грибок для предварительной установки подач поперечного суппорта;

- рукоятка-грибок для предварительной установки подач продольного суппорта;

- рукоятка включения правого и левого вращения, а также тормоза шпинделя;

- рукоятка-грибок для предварительной установки частоты вращения шпинделя;

- рукоятка включения скоростей подач;

- маховик для ручного продольного перемещения поперечного суппорта;

- падающая рукоятка для включения продольной подачи поперечного суппорта;

- рукоятка для включения ускоренного перемещения поперечного суппорта;

- рукоятка для закрепления поперечного суппорта на станине;

- маховик поперечного перемещения поперечного суппорта;

- рукоятка для поворота и зажима резцовой головки поперечного суппорта;

- рукоятка для закрепления поперечных салазок поперечного суппорта;

- рукоятка включения правых и левых подач поперечного суппорта;

- рукоятка включения поперечной подачи поперечного суппорта;

- рукоятка фиксации и закрепления револьверной головки;

- падающая рукоятка для включения и выключения продольной подачи продольного суппорта;

- маховик для продольного перемещения продольного суппорта вручную;

- рукоятка включения правой и левой подачи продольного суппорта;

- выключатель для включения станка в сеть;

- гидропривод станка;

- коробка подач с гидравлическим управлением;

- гидравлическое управление коробкой скоростей;

- передняя бабка;

- трубопроводы для подачи охлаждающей жидкости;

- резцовая головка;

- поперечный суппорт;

- станина;

- электродвигатель с насосом для подачи охлаждающей жидкости;

- револьверная головка;

- продольный суппорт;

- шкаф с электрооборудованием;

- коробка передач;

- электродвигатель ускоренного перемещения суппортов;

- вспомогательный привод для ускоренного перемещения суппортов

Расположение составных частей токарно-револьверного станка 1П365

Расположение составных частей токарного станка 1п365

Перечень составных частей токарно-револьверного станка 1П365

Основные узлы станка:

- коробка подач 3

- передняя бабка 5

- станина 6

- поперечный суппорт 11

- револьверная головка 13

- револьверный суппорт 15

- шкаф 17 с электрооборудованием

Конструкция и характеристика работы основных узлов станка 1П365, 1П371

Токарно-револьверные станки имеют револьверный суппорт с вертикальной осью револьверной головки. Поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец. В специальном резцедержателе можно устанавливать несколько резцов.

Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков.

Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный. Переключение чисел оборотов шпинделя и величин подач происходит при медленном провороте шестерен.

Станина

Станина 6 имеет жесткую конструкцию и широкие плоские направляющие для движения суппортов. Монтируется она на двух тумбах. В левой тумбе помещен электродвигатель привода главного движения. Задняя стенка станины имеет два окна для свободного выхода стружки. К станине прикреплено корыто 22 и два бачка: один для эмульсии, второй для масла гидропривода.

В передней бабке 5 расположены шпиндель и коробка скоростей.

Коробка скоростей крепится на левой части станины. Прямое и обратное вращение шпинделя осуществляется включением многодисковой фрикционной муфты, торможение шпинделя — многодисковым тормозом с помощью гидроцилиндров.

Шпиндель

Шпиндель имеет высокую жесткость и большой диаметр отверстия 85 мм.

Число оборотов шпинделя изменяется нажатием на рычаг переключения при невращающемся шпинделе.

Револьверный суппорт

Револьверный суппорт 15 служит для перемещения в продольном направлении шестигранной револьверной головки 13.Нижние салазки имеют большую опорную поверхность и охватывают переднюю направляющую станины. Наличие регулируемых прижимных планок и клиньев гарантирует от перекосов и заклинивания салазок на станке. Нижние салазки специальным зажимом могут быть закреплены на станине.

Фартук

Фартук револьверного суппорта отличается от фартука поперечного суппорта отсутствием передачи и падающей рукоятки для поперечного движения.

Револьверный суппорт имеет шестигранную револьверную головку с вертикальной осью, установленную на коническом роликовом подшипнике. Фиксация обычная, с помощью пальца. Головка крепится хомутом с эксцентриковым зажимом. Поворачивают револьверную головку вручную. Вывод фиксатора и отжим хомута осуществляется одной рукояткой. Продольные салазки револьверного суппорта жесткой конструкции охватывают направляющие станины так же, как салазки поперечного суппорта, и имеют зажим, закрепляющий салазки на станине.

Для автоматического выключения продольной подачи имеется барабан с шестью переставными упорами. Барабан поворачивается одновременно с поворотом револьверной головки.

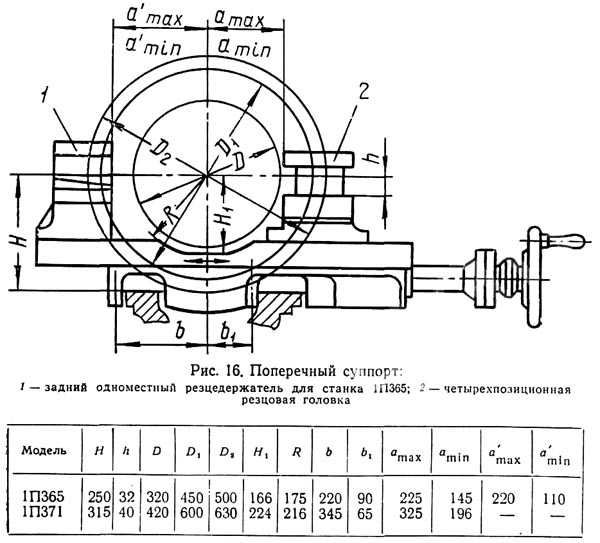

Поперечный суппорт

Поперечный суппорт 11 имеет передний четырехместный быстроповоротный и задний съемный резцедержатели. В резцедержатели можно устанавливать резцы или специальные многорезцовые державки для резцов. Автоматическое выключение поперечного движения салазок суппорта производится упором.

Поперечный суппорт мостового типа жесткой конструкции. Поперечные салазки имеют переднюю и заднюю плоскости с Т-образными пазами. На обеих плоскостях можно устанавливать как нормальный четырехгранный поворотный резцедержатель, так и специальные резцедержатели для многорезцовых наладок. Ходовой винт снабжен надежным креплением, предохраняющим от поворота.

Фартук поперечного суппорта служит для передачи движения суппорту от ходового вала, а также для передачи ему продольного ускоренного хода в обе стороны от вала ускоренного хода. Продольная, поперечная подачи могут быть как ручные — от механизмов, так и автоматические, включаемые падающими рукоятками. Фартук имеет реверс подач. Имеется блокировочное устройство, предотвращающее одновременное включение продольной подачи и продольного ускоренного хода.

Коробка передач

Коробка передач служит для передачи вращения от коробки скоростей к коробке подач, а для станка 1П371 — также для получения ускоренного хода суппортов и медленного проворота шестерен коробки скоростей, где ускоренный ход и медленный проворот шестерен обеспечиваются передачей вращения от приемного вала коробки скоростей через клиновой ремень. Механизм медленного проворота шестерен в коробке скоростей для 1П365 подключен к гидравлической схеме станка.

Коробка подач

Коробка подач 3 имеет механизмы, позволяющие включать любую из 18 подач револьверного и поперечного суппортов.

Коробка подач служит для сообщения суппортам различных величии подач. Управление коробкой подач гидравлическое с преселективной установкой подач.

Для возможности работы суппортов с оптимальными режимами подачи каждого из них устанавливаются независимо друг от друга.

Гидропривод

Гидропривод предназначен для переключения частот вращения шпинделя и подач суппортов, а также для принудительной, централизованной смазки станка.

Гидравлическая система станка обеспечивает управление коробками скоростей и подач, а также централизованную смазку (см. раздел «Смазка станка»).

Управляют гидромеханизмами станков 1П365 и 1П371 рычагами и маховиками.

Система охлаждения

Бак для охлаждающей жидкости приварен к корыту с правой стороны станка. Охлаждающая жидкость подается электронасосом к шпинделю коробки скоростей. Включают насос с электропульта, расположенного на коробке скоростей.

Охлаждающая жидкость подается на режущие инструменты электронасосом 20 по шлангу 10.

По специальному заказу завод изготовляет дополнительный узел охлаждения в револьверную головку. В этом случае охлаждающая жидкость подается к револьверному суппорту через резиновый шланг и поступает к той грани, которая располагается напротив шпинделя. На каждой грани имеется краник, перекрывающий подачу охлаждающей жидкости. Предусмотрена возможность подвода охлаждающей жидкости через отверстие в теле инструмента.

Электрооборудование станка

В шкафу 17 расположено электрооборудование станка. Переключателем 18 станок включается в электрическую сеть.

Главный электродвигатель включается и выключается кнопками «пуск» и «стоп» станции 4.

Cхема структурная револьверного станка 1П365

Структурная схема токарного станка 1п365

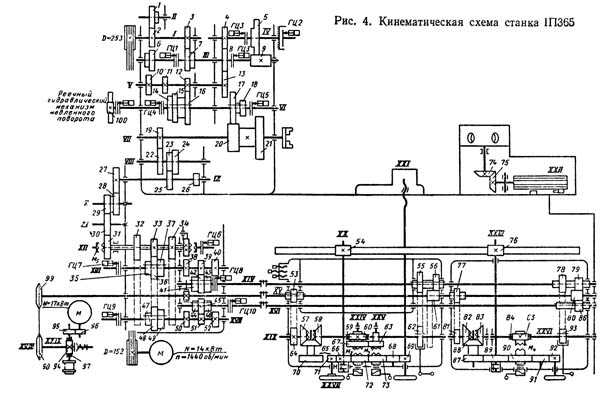

Кинематическая схема токарно-револьверного станка 1П365

Кинематическая схема револьверного станка 1п365

1. Кинематическая схема №1 токарно-револьверного станка 1П365. Смотреть в увеличенном масштабе

2. Кинематическая схема №2 токарно-револьверного станка 1П365. Смотреть в увеличенном масштабе

3. Кинематическая схема №3 токарно-револьверного станка 1П365. Смотреть в увеличенном масштабе

4. Кинематическая схема №4 токарно-револьверного станка 1П365. Смотреть в увеличенном масштабе

Движения в станке:

- Основные

- главное движение

- продольные подачи револьверного суппорта

- продольные и поперечные подачи поперечного суппорта

- Вспомогательные

- быстрое продольное перемещение

- перемещение суппортов вручную

- поворот револьверной головки поперечного суппорта вручную

- поворот резцедержателя поперечного суппорта вручную

Особенность токарно-револьверного станка 1П365 заключается в том, что он имеет гидрофицированное управление с переселективным изменением частоты вращения шпинделя и подач суппортов. При этом подачи поперечного и револьверного суппортов одновременно могут быть разными. Зубчатые колеса и зубчатые муфты переключают на сниженной частоте вращ ения валов коробки скоростей гидравлическими механизмами. Станок оснащен механизмом быстрого продольного перемещения обоих суппортов.

Кинематика станка 1П365 состоит из ряда кинематических цепей (рис. 4), служащих для осуществления вращательного движения шпинделя, продольных подач револьверного и поперечного суппорта, поперечных подач поперечного суппорта, быстрых продольных перемещений револьверного и поперечного суппортов, продольного перемещения суппортов вручную, поперечного перемещения поперечного суппорта вручную и поворота револьверной головки вручную. Данные о зубчатых и червячных колесах коробки скоростей, коробки передач, фартука поперечного и продольного суппортов и механизма ускоренного хода приведены в табл. 6.

Вращательное движение шпинделя осуществляется следующим образом: от вала I на вал IV передаются две скорости, от вала IV с помощью тройного подвижного блока зубчатых колес на вал V передается шесть скоростей.

От вала V с помощью двойного блока зубчатых колес шпиндель VII получает 12 скоростей правого и 12 скоростей левого вращения (табл. 7).

От электродвигателя мощностью 14 кВт с помощью шкивов диаметром 152 и 253 мм и клиноременной передачи с шестью клиновыми ремнями вращение передается валу I. От вала I при включении муфты М1 вправо шпиндель получает через зубчатые колеса 3 и 7 правое вращение. При включении муфты М1 влево шпиндель Аолучает через зубчатые колеса 2, 1 и 6 левое вращение.

Перебор переключается двумя муфтами от гидроцилиндра МЗ, которые перемещаются одновременно. При перемещении блока муфт правая муфта своими кулачками сцепляется с кулачками зубчатого колеса 5, а левая муфта находится в свободном положении. В это время вращение от вала I передается валу V через зубчатые колеса 3, 7, 9, 5, 4, 8 и 13.

При перемещении блока муфт влево левая муфта гидроцилиндра своими кулачками сцепляется с кулачками зубчатого колеса 8. Вращение валу V передается через зубчатые колеса 3, 7, 8 и 13, минуя вал IV, при этом правая муфта гидроцилиндра находится в свободном положении.

От вала V при зацеплении одного из зубчатых колес 12, 11 или 10, сидящ их неподвижно на этом валу, с одним из зубчатых колес 14, 15 или 16 тройного подвижного блока вращение передается валу VI. От вала VI зубчатыми колесами 17 и 20 или 18 и 21 в зависимости от того, какая пара зубчатых колес включена, при помощи кулачковой муфты М3 вращение передается шпинделю VII. Из вышеизложенного видно, что от коробки скоростей на шпиндель VII передается 12 скоростей правого вращ ения и 12 скоростей левого вращения.

Перемещение суппортов осуществляется передачей вращения от зубчатого колеса 19, закрепленного неподвижно на шпинделе VII, зубчатому колесу 22, закрепленному на валу VIII. Далее через подвижной блок, состоящий из зубчатых колес 23 и 24, которые сцепляются с зубчатыми колесами 25 и 26, закрепленными неподвижно на валу IX, вращ ение передается зубчатыми колесами 27, 28, 29 и 30 зубчатому колесу 31, свободно сидящему на полом валу XII. Зубчатое колесо 31 зубчатой муфты М5 передает вращение валу, находящемуся внутри вала XII.

На правом конце внутреннего вала укреплена зубчатая муфта, передающ ая с помощью шлицев вращение полому валу. От вала XII вращение передается на поперечный суппорт и револьверную головку, имеющие по девять подач.

На поперечный суппорт движение передается закрепленными неподвижно на полом валу XII зубчатыми колесами 32, 33 и 34, от которых получает вращение подвижной блок, состоящий из зубчатых колес 35, 36 и 37, сидящий на валу XIII. От вала XIII зубчатыми колесами 38, 39 и 40, неподвижно закрепленными на нем, вращение передается подвижному блоку, состоящему из зубчатых колес 41, 42 и 43, сидящему на валу XIV. Вал XIV соединен предохранительной муфтой с ходовым валом и механизмом подач фартука поперечного суппорта.

На револьверную головку движение передается от вала XVII блоком, состоящим из зубчатых колес 47, 48 и 49, который сидит на валу подвижно. От вала XVII закрепленными на нем зубчатыми колесами 50, 51 и 52 вращение передается подвижному блоку, состоящему из зубчатых колес 44, 45 и 46, подвижно сидящему на валу XVI, который соединен предохранительной муфтой с ходовым валом фартука револьверной головки.

Подвижный блок зубчатых колес 23 и 24, находящийся на валу XIII, увеличивает число подач пеперечного суппорта и суппорта револьверной головки до 18. Однако часть скоростей совпадает, и фактически может быть получено для поперечного суппорта 13 продольных и 11 поперечных подач, для револьверного суппорта 13 продольных подач (табл. 8).

Механизм подач фартуков поперечного суппорта и револьверной головки состоит из реверса, предназначенного для изменения направления подач, кулачковых муфт, служащ их для включения подач, механизмов преобразования вращательного движения в поступательное.

Движение фартука поперечного суппорта осуществляется от ходового вала XIV с помощью блока зубчатых колес 55 и 56, скользящ его по ходовому валу на подвижной направляющей шпонке, и далее с помощью зубчатого колеса 62 передается валу XIX. В зависимости от положения передвижного зубчатого колеса 62 вал XIX получает прямое вращение непосредственно от зубчатых колес 55 и 62 или обратное вращение через паразитное зубчатое колесо 61. Вал XIX передает вращение через червячную передачу 60—59 зубчатым колесам 67—63, свободно сидящим на валах XXIV и ЛХК.

Для сообщения суппорту продольной подачи рукояткой 12 (см. рис. 36) включают муфту М2. В это время вращение от червячного колеса 59 передается зубчатым колесам 72, 66 и через вал XX реечному зубчатому колесу 54, которое находится в зацеплении с неподвижной закрепленной на станине станка рейкой.

Для сообщения суппорту поперечной подачи рукояткой 17 (см. рис. 36) включают муфту M3, которая передает вращение от червячного колеса 59 зубчатым колесам 67, 63, 73, 68 и 69, от которых валом XXI вращение передается поперечному двухзаходному винту с левой резьбой.

Движение фартука револьверной головки осуществляется от ходового вала XVI с помощью зубчатого колеса 86, скользящ его по валу XVI на подвижной направляющей шпонке, и далее через зубчатые колеса 80, 79 и 78, 93 (при обратном направлении подачи через зубчатые колеса 78—93) валу XXVI. Вал XXVI через червячную передачу 85—84, кулачковую муфту М4, зубчатые колеса 90, 89 и вал XXIII передает вращение зубчатому колесу 76, которое находится в зацеплении с зубчатой рейкой.

Вспомогательные движения — ускоренное перемещение суппорта и револьверной головки — производятся от электродвигателя мощностью N = 17 кВт с частотой вращения вала 1400 об/мин. Вращение от электродвигателя передается зубчатыми колесами 96—95 валу XVII и червячной паре 94—97. От червячного колеса 97 вращение передается валу XVIII, цепной передаче 98—99 и валу XV, который имеет предохранительную муфту.

Далее цепь быстрых движений расходится на две одинаковые цепи, одна из которых, помещенная в фартуке поперечного суппорта, состоит из зубчатых колес 53—64, реверса, состоящего из конических зубчатых колес 57, 65 и 58, и зубчатой муфты. При включении реверса вращение передается зубчатыми колесами 64—70 или 70, 71, 66 и с помощью вала XX и зубчатого колеса 54 быстро перемещают продольный суппорт. Другая цепь быстрого перемещения находится в фартуке револьверной головки.

Цепь состоит из зубчатых колес 77—81, реверса (конические зубчатые колеса 82—88—83) и зубчатого колеса 87.

Ручное продольное перемещение поперечного суппорта осуществляется штурвалом 10 (см. рис. 36), который с помощью вала XXVII, зубчатых колес 71, 66 и вала XX перемещает зубчатое колесо 54, которое сцепляется с зубчатой рейкой и перемещает суппорт. Ручное перемещение револьверного суппорта осуществляется штурвалом 22 (см. рис. 36), который с помощью зубчатых колес 92—91—90—89, вала XXIII и зубчатого колеса 76, сцепляющегося с зубчатой рейкой, перемещает револьверный суппорт.

Поперечное перемещение поперечного суппорта вручную осуществляется маховиком 14 (рис. 36), который непосредственно вращает винт на валу XXI с шагом t = 10 мм, перемещающий гайку с суппортом в поперечном направлении.

Поворот револьверной головки производят только вручную. Одновременно с поворотом револьверной головки через зубчатые конические колеса 74 и 75 поворачивается закрепленный на валу XXI барабан продольных упоров.

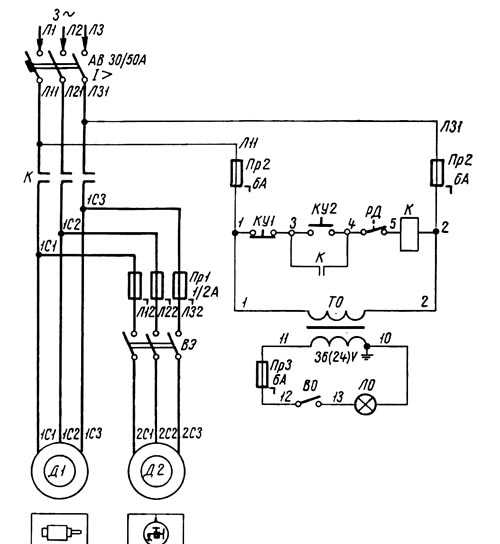

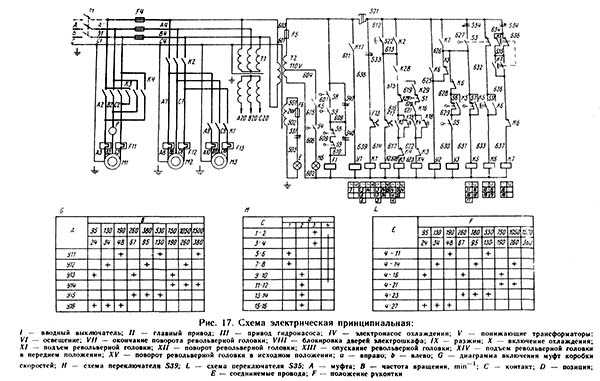

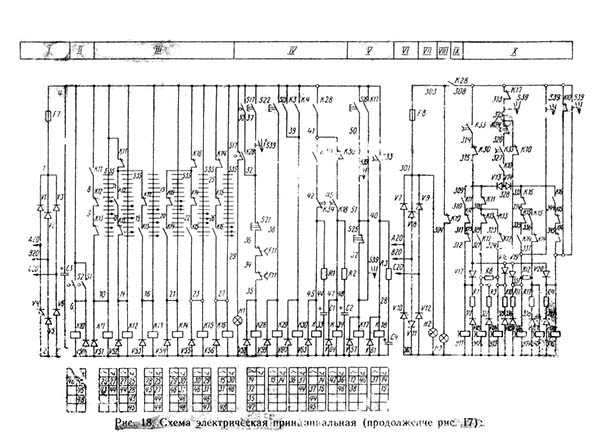

Схема электрическая токарно-револьверного станка 1П365

Электрическая схема токарного станка 1п365

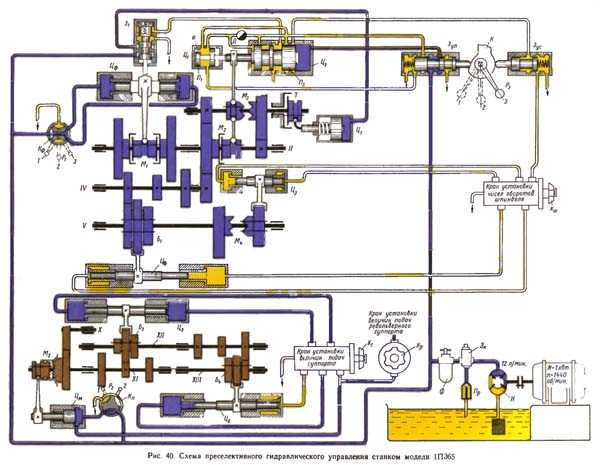

Схема преселективного гидравлического управления станком 1П365

Гидравлическая схема токарного станка 1п365

Схема преселективного гидравлического управления станком модели 1П365. Смотреть в увеличенном масштабе

Гидравлическая схема преселективного управления станком модели 1П365

Масло в систему подается насосом Н, проходит через напорный золотник 3н фильтр Ф и поступает в кран Кп управления подачами, в кран Кф управления фрикционами, к золотнику 3т тормоза и золотнику Зуп управления перебором.

В среднем положении 2 крана Кф масло поступает в обе полости цилиндра Цф переключения фрикционов и заставляет муфту М1 встать в нейтральное положение.

Если рукоятку Р1 крана Кф поставить в положение 1. то масло под давлением будет поступать только в правую полость цилиндра Цф, что заставит шток с вилкой переместиться влево и обеспечит включение фрикциона обратного хода. Для включения прямого вращения шпинделя рукоятку P1 крана Кф ставят в положение 3. В этом случае масло поступает в левую полость цилиндра Цф, а из правой полости идет на слив.

В нейтральном положении фрикционов вилка переключения своим выступом приподнимает золотник Зт тормоза, и масло из магистрали через канавки золотника поступает в правую полость тормозного цилиндра Цт, заставляя поршень со штоком переместиться влево и включить дисковый тормоз Т.

При включении фрикционов вилка освобождает золотник Зт и последний под действием пружины перемещается в нижнее крайнее положение. В этом случае полость тормозного цилиндра отключается от напорной магистрали и соединяется со сливом. Тормоз Т под действием пружины выключается.

Переключение скоростей производится рабочими цилиндрами. В коробке скоростей тройной блок шестерен Б1 переводится цилиндром Ц4, а кулачковая муфта М управляется цилиндром Цз. Переключение скоростей производится рукояткой Р3. связанной с кулачком К. Последний воздействует на золотник Зус управления скоростями и золотник Зуп управления перебором.

В показанном на схеме положении перебор включен на высокий ряд чисел оборотов шпинделя. Рабочие цилиндры Ц3 и Ц4 закончили переключение скоростей и все полости соединены со сливом.

Для перехода на низкий ряд чисел оборотов шпинделя рукоятка Р3 устанавливается в среднее положение 2. В этом случае, как видно из профиля кулачка К, положение штока золотника 3уг остается неизменным, а шток золотника Зул смещается влево. Правая полость цилиндра Ц2 через правую выточку штока золотника Зуп соединяется со сливом, а масло из напорной магистрали через левую выточку золотника Зуп пойдет в левые полости цилиндров Ц1 и Ц2, причем в левую полость цилиндра Ц1 масло поступит через центральную выточку поршня П1 и отверстие а, а в левую полость цилиндра Ц2— уже через цилиндр Ц1.Вначале перемещение поршней П1 и П2 на пути в 5 мм в период выключения муфты М2 происходит быстро. Затем поршень П1 перекроет канал свободной подачи масла и оно будет поступать в левые полости цилиндров только через дроссель Д. Перемещение поршня П2 станет медленным. Одновременно поршень П2 откроет напорный канал, откуда масло через выточки цилиндра поступит в заднюю полость золотника Зт тормоза и включит тормоз. Торможение привода будет происходить в течение прохождения поршнем П2 пути, равного 14 мм. Это время может быть отрегулировано дросселем Д. При дальнейшем перемещении поршня П2 откроется канал, связывающий левую полость цилиндра Ц2 с напорной магистралью и перемещение поршня вновь станет быстрым. Одновременно канал от золотника Зт тормоза соединится через левую выточку поршня П2 со сливом и привод растормозится. После этого произойдет включение муфты М3 перебора.

При переходе с низкого ряда чисел оборотов шпинделя на высокий торможения привода не происходит, так как в этом случае, как показано на схеме, правая полость цилиндра Ц2 через левую выточку штока золотника 3уп непосредственно соединяется с напорной магистралью и на всем пути перемещения поршня П2 масло в заднюю полость золотника Зт тормоза не поступает.

Для включения требуемой скорости вращения шпинделя после установки крана Кш в соответствующее положение рукоятку Рз переводят в положение 1. При этом кулачок К переместит шток золотника Зуг в правое положение, а шток золотника 3уп в левое положение, что приведет к переключению перебора на низкий ряд чисел оборотов, и поршень П2 займет крайнее правое положение. Тогда масло через левую выточку штока золотника Зуп и правую выточку поршня П2 поступит в золотник Зуг и далее через выточку его штока — в кран установки чисел оборотов шпинделя. Из крана масло направится в соответствующие полости рабочих цилиндров Ц3 и Ц4, производя необходимый переключения шестерен.

Для включения требуемой величины подачи сначала устанавливают в нужное положение краны Кс и Кр, а затем рукоятку Р2 переводят в позицию 2. Масло из магистрали через кран Кп поступит в полость цилиндра Цм и выключит в цепи подач синхронную мелкозубчатую муфту M5. Через открывшийся канал масло из цилиндра Цм пойдет в краны Кс и Кр и далее в соответствующие полости рабочих цилиндров, благодаря чему осуществятся необходимые переключения блоков шестерен коробки подач. По окончании переключение рукоятка Р2 возвращается в положение 1. Полость цилиндра Цм соединяется краном Кп со сливом, а пружина цилиндра включает синхронную муфту М5.

1П365, 1П371 Станок токарно-револьверный. Видеоролик.

Технические характеристики станка 1П365

| Наименование параметра | 1Е365БП | 1П365 | 1П371 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 630 |

| Наибольший диаметр обрабатываемого изделия над поперечным суппортом, мм | 280 | 320 | 420 |

| Высота центров, мм | 250 | 250 | 315 |

| Расстояние от торца шпинделя до револьверной головки, мм | 270..1000 | 275..1000 | 320..1400 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 80 | 125 | |

| Диаметр зажимного патрона, мм | 250 | ||

| Количество рабочих скоростей шпинделя | 13 | 12 | 12 |

| Пределы чисел оборотов шпинделя, об/мин | 24..1500 2 диапазона | 34..1500 | 20..893 |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 34..1500 | 19..818 | |

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 8 | ||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 123 | 260 | |

| Револьверный суппорт | |||

| Количество инструментов в револьверной головке | 6 | 6 | 6 |

| Диаметр отверстия под инструмент в револьверной головке, мм | 95 | ||

| Наибольшее продольное перемещение револьверного суппорта, мм | 730 | 725 | 1080 |

| Количество ступеней подач | 13 | 12 | 12 |

| Диапазон скоростей продольных подач револьверного суппорта, I ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей продольных подач револьверного суппорта, II ряд, мм/об | 0,05..0.80 | 0,18..2,70 | 0,18..2,70 |

| Диапазон скоростей продольных подач револьверного суппорта, III ряд, мм/об | 0,10..1,60 | ||

| Скорость быстрого продольного перемещения револьверного суппорта, м/мин | 7 | 6 | 6 |

| Число упоров револьверного суппорта | 6 | 6 | 6 |

| Перемещение на одно деление лимба, мм | 0,2 | 0,2 | |

| Перемещение на один оборот лимба, мм | 45 | 45 | |

| Поперечный суппорт | |||

| Количество резцов в резцедержателе | 4 | 4 | 4 |

| Количество резцов в заднем резцедержателе | 1 | 1 | нет |

| Наибольшее перемещение поперечного суппорта продольное/поперечное, мм | 730/ 310 | 725/ 310 | 1080/ 410 |

| Количество ступеней продольных подач поперечного суппорта | 13 | 12 | 12 |

| Диапазон скоростей продольных подач поперечного суппорта, I ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей продольных подач поперечного суппорта, II ряд, мм/об | 0,05..0.80 | 0,18..2,70 | 0,18..2,70 |

| Диапазон скоростей продольных подач поперечного суппорта, III ряд, мм/об | 0,10..1,60 | ||

| Количество ступеней поперечных подач поперечного суппорта | 13 | 12 | 12 |

| Диапазон скоростей поперечных подач поперечного суппорта, I ряд, мм/об | 0,025..0,40 | 0,045..0,7 | 0,045..0,7 |

| Диапазон скоростей поперечных подач поперечного суппорта, II ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей поперечных подач поперечного суппорта, III ряд, мм/об | 0,10..1,60 | ||

| Скорость быстрого продольного перемещения суппорта, м/мин | 7 | 6 | 6 |

| Скорость быстрого поперечного перемещения суппорта, м/мин | 3,5 | ||

| Число упоров продольного перемещения | 5 | 5 | |

| Число упоров поперечного перемещения | 2 | 2 | |

| Перемещение на одно деление лимба продольное/поперечное, мм | 0,2/ 0,05 | 0,2/ 0,05 | |

| Перемещение на один оборот лимба продольное/поперечное, мм | 45/ 10 | 45/ 10 | |

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт | 4 | 3 | 4 |

| Электродвигатель главного привода, кВт | 15 | 13 | 22 |

| Электродвигатель ускоренных продольных подач, кВт | 3 | 1,7 | 1,7 |

| Электродвигатель гидропривода, кВт | 22 | – | 1,5 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 4400 х 1525 х 1800 | 3430 х 1500 х 1655 | 4230 х 1850 х 1680 |

| Масса станка , кг | 5200 | 3900 | 6300 |

Полезные ссылки по теме

Каталог справочник токарно-револьверных станков

Паспорта и руководства токарно-револьверных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарно-револьверный станок модели 1П365

Описание станка

Станок 1П365 предназначен для обработки инструментами из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. Станок модели 1П365 рассчитан на применение в условиях серийного производства.

Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

Инструменты и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Деталь может быть обработана максимально в шести позициях. На станке 1П365 возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта.

__________________________

Скачать документацию на токарно-револьверный станок модели 1П365

1П365. Руководство по эксплуатации

__________________________

Основные технические характеристики токарно-револьверного станка модели 1П365

| Модель | 1П365 |

| Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) | Н |

| Диаметр детали над станиной, (мм) | 500 |

| Диаметр прутка наибольший, (мм) | 80 |

| Длина обрабатываемой детали, (мм) | 1000 |

| Габаритные размеры ДХШХВ (мм) | 3430х1500х1655 |

| Вес станка | 3900 |

| Мощность двигателя (кВт) | 13 |

| Пределы частоты вращения шпинделя Min/Max (об/мин) | 30/1500 |

| Число инструментов в магазине | 4 |

ostankah.ru

1П365 и 1П371 ПАСПОРТ токарно-револьверного станка

В руководстве приведены данные по двум унифицированным моделям токарно-револьверных станков 1П365 и 1П371.

НАЗНАЧЕНИЕ

Токарно-револьверные станки моделей 1П365 и 1П371 предназначены для высокопроизводительной обработки разнообразных стальных и чугунных деталей инструментом из твердых сплавов и быстрорежущей стали (рис. 1, 2).

Скачать ПАСПОРТ токарно-револьверного станка 1П365 и 1П371

На станках можно выполнять черновое и чистовое точение и растачивание, сверление, зенкерование, развертывание и нарезание резьбы специальными приспособлениями.

Мощный главный привод станков, широкий диапазон чисел оборотов, большое количество подач, ускоренное продольное перемещение обоих суппортов, применение приспособлений и принадлежностей на станках дают возможность выполнять разнообразные токарно-револьверные работы.

РАСПАКОВКА И ТРАНСПОРТИРОВКА

Для того чтобы не повредить станок при распаковке, вначале нужно снять верхний щит упаковочного ящика, а затем боковые стенки.

При транспортировке станков в распакованном виде (рис. 3, 4) следить за тем, чтобы канатом не были помяты ходовые валы, кожухи, крышки и другие детали. Поэтому в соответствующих местах под канат нужно устанавливать подкладки.

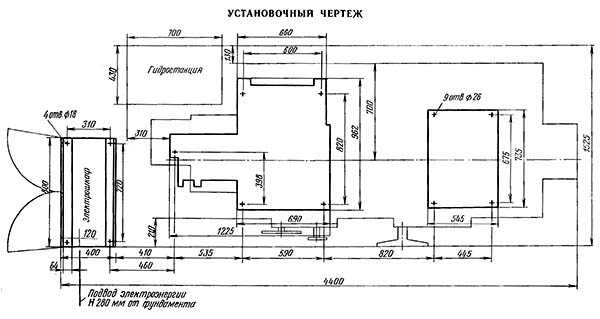

УСТАНОВКА СТАНКА НА ФУНДАМЕНТ

Станок должен быть установлен на фундаменте и закреплен шестью фундаментными болтами.

Рисунок 1 – Токарно-револьверные станки моделей 1П365 и 1П371

Скачать ПАСПОРТ токарно-револьверного станка 1П365 и 1П371

pasportanastanki.ru

Токарно-револьверный станок модели 1П365

Описание станка

Станок 1П365 предназначен для обработки инструментами из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм и из прутка диаметром до 80 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. Станок модели 1П365 рассчитан на применение в условиях серийного производства.

Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

Инструменты и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Деталь может быть обработана максимально в шести позициях. На станке 1П365 возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта.

__________________________

Скачать документацию на токарно-револьверный станок модели 1П365

1П365. Руководство по эксплуатации

__________________________

Основные технические характеристики токарно-револьверного станка модели 1П365

| Модель | 1П365 |

| Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) | Н |

| Диаметр детали над станиной, (мм) | 500 |

| Диаметр прутка наибольший, (мм) | 80 |

| Длина обрабатываемой детали, (мм) | 1000 |

| Габаритные размеры ДХШХВ (мм) | 3430х1500х1655 |

| Вес станка | 3900 |

| Мощность двигателя (кВт) | 13 |

| Пределы частоты вращения шпинделя Min/Max (об/мин) | 30/1500 |

| Число инструментов в магазине | 4 |

ostankah.ru

Станок токарно-револьверный универсальный 1П365 | Станочный Мир

Если Вам необходимо купить Станок токарно-револьверный универсальный 1П365 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04;

в Абакане, Альметьевске, Архангельске,

Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-револьверный универсальный 1П365 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

1Е365БП Станок токарно-револьверный. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-револьверного станка 1Е365БП

Изготовитель токарно-револьверного станка модели 1Е365БП – Алапаевский станкостроительный завод АСЗ, основанный в 1942 году.

Станки, выпускаемые Алапаевским станкостроительным заводом

1Е365БП Станок токарно-револьверный повышенной точности. Назначение, область применения

Станок 1Е365БП (начало производства 1982 год) – последняя модель ряда токарно-револьверных станков 1365, 1П365, 1А365, 1Б365, 1М365. Разработчик станков – Ленинградское особое конструкторское бюро автоматов и револьверных станков.

Универсальные токарно-револьверные станки 1Е365БП, 1Е365Б предназначены для высокопроизводительной обработки разнообразных деталей из чугуна, стали и цветных металлов инструментом из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п.) диаметром до 500 мм.

На станке можно выполнять следующие виды токарной обработки:

- черновое и чистовое точение

- растачивание отверстий

- подрезку

- сверление

- зенкерование

- развертывание

- нарезание резьбы плашками и метчиками

Прутковое исполнение станка изготовляются по специальному заказу.

Станки предназначены для обработки в патроне штучных заготовок изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы и др. в условиях серийного производства.

Особенности конструкции и принцип работы станка 1е365бп

Токарно-револьверный станок 1Е365БП имеет 2 суппорта с режущим инструментом:

- револьверный суппорт с шестигранной револьверной головкой с вертикальной осью вращения;

- поперечный суппорт мостового типа с передней четырехгранной головкой и задним резцедержателем на один резец

Револьверный суппорт с шестигранной револьверной головкой и поперечный суппорт с четырехпозиционной резцовой головкой обеспечивают обработку сложных деталей без замены инструмента.

Точность обработки деталей на станке 1Е365БП

- наружных поверхностей – h7

- внутренних поверхностей – Н8

- сверление отверстий мерным центровым инструментом – Н7

- по обработки по длине, мкм – 70—80

Шероховатость обработанной поверхности при обточке стали не ниже Ra 2,5 мкм.

Станки имеют шестипозиционную револьверную головку с вертикальной осью вращения, расположенную на револьверном суппорте. Для поперечной обработки на станках имеется поперечный суппорт мостового типа. Управление ускоренными и рабочими перемещениями суппортов осуществляется от мнемонических рукояток. Переход с ускоренного перемещения револьверного суппорта на рабочую подачу автоматический или вручную. Поворот револьверной головки возможен на любое количество позиций от кнопки, расположенной на револьверном суппорте, производится только в положении суппорта на станине, настроенном на наладку.

Частота вращения шпинделя и подача суппортов переключаются вручную на пульте управления станка.

На станке возможно дробление витой стружки прерыванием подачи револьверного суппорта от кнопки, расположенной на револьверном суппорте. В средней части станины между направляющими имеется проем для схода стружки в сварное корыто, предназначенное для сбора стружки и охлаждающей жидкости.

Обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне. Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и в четырехстороннем резцедержателе суппорта.

На станке 1Е365БП деталь может быть обработана в шести позициях. Возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта.

Инструмент и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы обрабатываемая деталь получила после обработки заданные размеры.

Компоновка узлов общепринятая для этого типоразмера универсальных револьверных станков. Все управление коробки скоростей и коробки подач гидравлическое. Выбор чисел оборотов шпинделя и величин подач на всех моделях преселективный.

Переключение чисел оборотов шпинделя и величин подач происходит при медленном повороте шестерен.

Автоматический подъем и поворот револьверной головки на любую грань в исходном положении с последующей жесткой и точной фиксацией, механизированный зажим заготовки с кнопочным управлением, удобство управления станком, возможность переключения чисел оборотов без останова шпинделя обеспечивают качественную обработку точных деталей, облегчают труд станочника.

Средний уровень звука LA не должен превышать 83 дБА.

Корректированный уровень звуковой мощности LpA не должен превышать 102 дБА.

Класс точности станка 1Е365Б — Н, станка 1Е365БП — П.

Разработчик — Ленинградское особое конструкторское бюро автоматов и револьверных станков.

Габарит рабочего пространства токарно-револьверного станка 1Е365БП

Габарит рабочего пространства станка 1Е365БП

Посадочные и присоединительные базы станка 1Е365БП

Посадочные и присоединительные базы станка 1Е365БП

Габаритные размеры револьверного станка 1Е365БП

Габаритные размеры револьверного станка 1Е365БП

Общий вид токарного токарно револьверного станка 1Е365БП

Фото токарно-револьверного станка 1Е365БП

Фото токарного револьверного станка 1е365. Смотреть в увеличенном масштабе

Фото токарно-револьверного станка 1Е365БП

Фото токарного револьверного станка 1е365. Смотреть в увеличенном масштабе

Фото токарно-револьверного станка 1Е365БП

Фото токарно-револьверного станка 1Е365БП

Схема электрическая токарно-револьверного станка 1Е365БП

Электрическая схема токарного станка 1Е365БП

Электрическая схема токарно-револьверного станка 1Е365БП. Смотреть в увеличенном масштабе

Электрическая схема токарного станка 1Е365БП. Часть 2

Электрическая схема токарно-револьверного станка 1Е365БП. Смотреть в увеличенном масштабе

Установочный чертеж токарно-револьверного станка 1Е365БП

Установочный чертеж токарного станка 1Е365БП

1Е365БП Станок токарно-револьверный. Видеоролик.

Технические характеристики станка 1Е365БП

| Наименование параметра | 1Е365БП | 1П365 | 1П371 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 500 | 500 | 630 |

| Наибольший диаметр обрабатываемого изделия над поперечным суппортом, мм | 280 | 320 | 420 |

| Высота центров, мм | 250 | 250 | 315 |

| Расстояние от торца шпинделя до револьверной головки, мм | 270..1000 | 275..1000 | 320..1400 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 80 | 125 | |

| Диаметр зажимного патрона, мм | 250 | ||

| Количество рабочих скоростей шпинделя | 13 | 12 | 12 |

| Пределы чисел оборотов шпинделя, об/мин | 24..1500 2 диапазона | 34..1500 | 20..893 |

| Пределы чисел оборотов шпинделя (обратное вращение), об/мин | 34..1500 | 19..818 | |

| Конец шпинделя фланцевый по ГОСТ 12595-75 | 8 | ||

| Наибольший крутящий момент на шпинделе не менее, Нм (кг*м) | 123 | 260 | |

| Револьверный суппорт | |||

| Количество инструментов в револьверной головке | 6 | 6 | 6 |

| Диаметр отверстия под инструмент в револьверной головке, мм | 95 | ||

| Наибольшее продольное перемещение револьверного суппорта, мм | 730 | 725 | 1080 |

| Количество ступеней подач | 13 | 12 | 12 |

| Диапазон скоростей продольных подач револьверного суппорта, I ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей продольных подач револьверного суппорта, II ряд, мм/об | 0,05..0.80 | 0,18..2,70 | 0,18..2,70 |

| Диапазон скоростей продольных подач револьверного суппорта, III ряд, мм/об | 0,10..1,60 | ||

| Скорость быстрого продольного перемещения револьверного суппорта, м/мин | 7 | 6 | 6 |

| Число упоров револьверного суппорта | 6 | 6 | 6 |

| Перемещение на одно деление лимба, мм | 0,2 | 0,2 | |

| Перемещение на один оборот лимба, мм | 45 | 45 | |

| Поперечный суппорт | |||

| Количество резцов в резцедержателе | 4 | 4 | 4 |

| Количество резцов в заднем резцедержателе | 1 | 1 | нет |

| Наибольшее перемещение поперечного суппорта продольное/поперечное, мм | 730/ 310 | 725/ 310 | 1080/ 410 |

| Количество ступеней продольных подач поперечного суппорта | 13 | 12 | 12 |

| Диапазон скоростей продольных подач поперечного суппорта, I ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей продольных подач поперечного суппорта, II ряд, мм/об | 0,05..0.80 | 0,18..2,70 | 0,18..2,70 |

| Диапазон скоростей продольных подач поперечного суппорта, III ряд, мм/об | 0,10..1,60 | ||

| Количество ступеней поперечных подач поперечного суппорта | 13 | 12 | 12 |

| Диапазон скоростей поперечных подач поперечного суппорта, I ряд, мм/об | 0,025..0,40 | 0,045..0,7 | 0,045..0,7 |

| Диапазон скоростей поперечных подач поперечного суппорта, II ряд, мм/об | 0,05..0,80 | 0,09..1,35 | 0,09..1,35 |

| Диапазон скоростей поперечных подач поперечного суппорта, III ряд, мм/об | 0,10..1,60 | ||

| Скорость быстрого продольного перемещения суппорта, м/мин | 7 | 6 | 6 |

| Скорость быстрого поперечного перемещения суппорта, м/мин | 3,5 | ||

| Число упоров продольного перемещения | 5 | 5 | |

| Число упоров поперечного перемещения | 2 | 2 | |

| Перемещение на одно деление лимба продольное/поперечное, мм | 0,2/ 0,05 | 0,2/ 0,05 | |

| Перемещение на один оборот лимба продольное/поперечное, мм | 45/ 10 | 45/ 10 | |

| Электрооборудование станка | |||

| Количество электродвигателей на станке, кВт | 4 | 3 | 4 |

| Электродвигатель главного привода, кВт | 15 | 13 | 22 |

| Электродвигатель ускоренных продольных подач, кВт | 3 | 1,7 | 1,7 |

| Электродвигатель гидропривода, кВт | 22 | – | 1,5 |

| Электродвигатель насоса охлаждения, кВт | 0,12 | 0,125 | 0,125 |

| Габариты и масса станка | |||

| Габаритные размеры станка (длина, ширина, высота), мм | 4400 х 1525 х 1800 | 3430 х 1500 х 1655 | 4230 х 1850 х 1680 |

| Масса станка , кг | 5200 | 3900 | 6300 |

Полезные ссылки по теме

Каталог справочник токарно-револьверных станков

Паспорта и руководства токарно-револьверных станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Кинематический анализ и расчет станка 1П 365

РЕФЕРАТ

Пояснительная записка содержит: 5 рис., 4 источника, 22 стр.

РЕЗАНИЕ, СТАНОК, МАТЕРИАЛ, МЕТЧИК, РЕЗЕЦ, КИНЕМАТИЧЕСКИЙ АНАЛИЗ, ДИАГРАММА.

Цель работы: произвести кинематический анализ и расчёт станка 1П 365, расчёт метчика и расчёт призматического фасонного резца.

СОДЕРЖАНИЕ

Введение.……………………………………………………………….6

1. Расчёт метчика……………………………………………………….7

2. Расчёт фасонного призматического резца…………………………10

3. Кинематический анализ металлорежущего станка……..……….13

1. Вычерчивание кинематической схемы станка…………………………13

2. Общая характеристика станка……………………………………………………………13

3. Составление кинематического уравнения…………………………………14

4. Построение графика частот оборотов…………………………………………14

5. Анализ картины частот оборотов……………………………………………………15

6. Построение лучевой диаграммы скоростей………………………………17

7. Изучение кинематики механизмов подач……………………………………18

8. Описание вспомогательных движений и механизмов………20

Заключение…………………………………………………………….21

Список использованных источников……………………………….22

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

В данной работе требуется произвести расчет металлорежущего станка 1П 365, вычертить график частот оборотов и лучевую диаграмму, а также рассчитать инструменты, необходимые для обработки детали, представленной в задании и выполнить рабочие чертежи этих инструментов на листах формата А4 или А3.

Втулка резьбовая

ВВЕДЕНИЕ

Данная работа выполняется с целью приобретения практических навыков по следующим категориям: назначению режимов резания, выбору режущих материалов, подбору и конструированию высокопроизводительных инструментов, освоение методики анализа кинематики металлорежущих станков и способов их настройки, приобретение опыта по работе с техникой и литературой.

Работа выполнена по этапам:

– произведение подбора основных элементов режущих инструментов,

– выполняются эскизы инструментов и их рабочие чертежи,

– по нормативам назначаются режимы обработки,

– проводится кинематический анализ станка,

– оформляется пояснительная записка.

РАСЧЁТ МЕТЧИКА

М27 – 8g

1. d2 – диаметр заборной части на переднем торце метчика, он делается меньше внутреннего диаметра резьбы. Для метчиков диаметром 20 – 39 мм на 0.2 – 0.25 мм (по справочнику).

dнар. = 27 мм; dcр. = 25.051мм; dвн. = 23.752мм

d2 = 26.8мм

2.

Длину l1 (Рис. 1) заборной части рекомендуется выбирать в зависимости от толщины срезаемой стружки по формуле:

Основные элементы метчика.

Рисунок 1.

где t2 – высота резьбы, z – число перьев метчика,

s – коэффициент, равный отношению толщины стружки к

шагу нарезаемой резьбы:

Величина коэффициентов s приводится в таблицах и для

нашего случая s = 0.018.

3. Число перьев у метчиков тоже выбирается по таблице, в зависимости от диаметра и назначения метчика и равно:

z = 4.

4. Высоту резьбы можно определить по следующей формуле:

где d0 = 27 – наружний диаметр, d1 = 23.752 – внутренний диаметр.

Следовательно длина l1 заборной части будет равна:

5. Угол наклона заборной части f определяется из формулы:

d0 – наружний диаметр, d2 – диаметр заборной части в переднем торцевом сечении метчика.

По справочным данным выбираем f = 6.

6. Ширина пера f = 0.25d0 для четырёхканавочных метчиков, она равна f = 6.75.

7. Для четырёхканавочных метчиков диаметр сердцевины равен D1 = 1.3 + 0.45d0 и равен D1 = 13.45 мм.

8. Передний угол g выбирается по таблице, в зависимости от свойств обрабатываемого материала. Для стали средней твёрдости g = 8…10. Следовотельно g = 10.

9. Главный задний угол a на заборной части принимается по таблице, в зависимости от типа метчика. Метчик ручной по этому a выбираем равным 8. Задний угол на калибрующей части a1 у метчиков со шлифованым профилем делается за счёт уменьшения диаметра резьбы на 0.02…0.05 мм.

10. Вечилина затылования определяется по формуле:

где d1 – внутренний диаметр резьбы метчика, z –число его перьев, a – задний угол.

Следовательно:

11. Стандартные метчики изготавливаются с прямыми канавками. Специальные метчики для улучшенного отвода стружки иногда снабжаются винтовыми канавками.Угол наклона винтовых канавок равен w = 8…15. При сквозных отверстий рекомендуется левое направление винтовых канавок.

При нарезании сквозных отверстий лучшего отвода стружки можно достигнуть и путём создания наклона передней поверхности метчика на его заборной части под углом

l = 5…10, такая заточка обеспечивает отвод стружки в направлении подачи метчика.

12. Для снижения величины силы трения между метчиком и нарезаемой резьбой калибрующая часть метчика выполняется с обратной конусностью. Уменьшение диаметра по направлению к хвостовику составляет 0.05…0.1 мм на 100 мм длины.

РАСЧЁТ ФАСОННОГО ПРИЗМАТИЧЕСКОГО РЕЗЦА

1. На высоте центра Он вращения детали распологается та узловая контурная точка 1 фасонного профиля режущего лезвия, которая лежит на наименьшем радиусе r1. Расположение остальных узловых точек определяется пересечением передней поверхности резца с окружностями детали радиусами r2, r3, r4. (Рис. 2)

Рисунок 2.

2. Для образования задних углов a тело призматического фасонного резца наклоняют так, чтобы прямолинейная образующая фасонной задней поверхности резца в точке 1 образовала угол a с плоскостью резания в той же точке.

3. Целью коррекционных расчётов призматических фасонных резцов является вычисление расстояния от прямолинейной образующей точки 1 до параллельных ей образующих задней поверхности резца, проведённых через контурные точки 2, 3, 4, 5, 6, 7, 8, т.е. величин Р2, Р3, Р4, Р5, Р6, Р7, Р8.

Из узловых точек опускаем перпендикуляры на прямолинейную образующую узловой точки 1. Получаем ряд прямоугольных треугольников. Известные из общей части коррекционного расчёта расстояния: С2-6, С3-7, С4-8 являются гипотенузами.

4. Осевые размеры между узловыми точками детали и резца равны. Для нашего случая tмах = 8мм, и следовательно по данным из таблицы выбираются конструктивные размеры призматического резца:(Рис. 3)

В = 14, Н = 75,

Е = 6, А = 20,

F = 10, r = 0.5,

d = 4, M = 24.

Рисунок 3.

5. Построение шаблонов и контршаблонов для контроля фасонного профиля призматического резца полностью определяется координатными расстояниями Р2 – Р8. Допуски на точность изготовления заданных чертежом линейных размеров фасонного профиля шаблона составляет +,- 0.01мм.

6. Из рекомендации по выбору геометрии лезвия фасонного резца: задний угол a = 10, и в зависимости от материала заготовки и материала самого резца выбираем g = 20.

7. Далее составляем и решаем следующие уравнения:

e = a + g = 10 + 20 = 30

8. После находим Рi из уравнений:

КИНЕМАТИЧЕСКИЙ АНАЛИЗ МЕТАЛЛОРЕЖУЩЕГО СТАНКА 1П 365.

Кинематический анализ включает следующие этапы:

1. Вычерчивание кинематической схемы станка.

2. Общая характеристика станка.

3. Составление кинематического уравнения.

4. Построение графика частот оборотов.

5. Анализ картины частот оборотов.

6. Построение лучевой диаграммы скоростей.

7. Изучение кинематики механизмов подач.

8. Описание вспомогательных движений и механизмов.

1. Кинематическая схема станка 1П 365. (Прилож. 3)

Номера валов обозначаются римскими цифрами, числа зубцов шестерён и колёс – арабскими.

Основными узлами станка являются:

Станина – 1.

Коробка подач – 2.

Передняя бабка с коробкой скоростей – 3.

Шпиндель – 4.

Боковой суппорт – 5.

Продольный суппорт с револьверной головкой – 6.

Барабан упоров – 7.

Фартуки продольного и бокового суппортов – 8, 9.

2. Общая характеристика станка.

Токарно-револьверный станок 1П 365 предназначен для обработки деталей из штучных заготовок диаметром до 500 мм и из прутка диаметром до 80 мм. Изготовление деталей связано с выполнением ряда последовательных переходов: обтачивания, сверления, растачивания, развёртывания, отрезки и др. – в условиях серийного производства. Основные узлы станка приведены в Приложении 3.

Принцип работы и движения в станке: обрабатываемая деталь закрепляется в обычном самоцентрирующем или пневматическом патроне, установленном на шпинделе станка. В процессе обработки деталь вращается (главное движение). Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке продольного суппорта и четырёхпозиционном резцедержателе бокового суппорта. Инструменты совершают движения подачи в продольном или поперечном направлениях. Обработка может производиться от обоих суппортов одновременно с заданными подачами. Ограничение движения суппортов и автоматическое выключение подач осуществляются регулируемыми упорами на барабане упоров.

3. Кинематическое уравнение.

Составляем кинематическое уравнение цепи главного движения в развёрнутом виде и определяем теоретическое число ступеней регулирования z.

Теоретическое число ступеней на шпинделе:

4.

Частота оборотов.

Проводятся вертикальные линии валов 0, I, II,… на равном расстоянии друг от друга. Последний вал обычно является шпинделем станка (Рис. 4).

Рисунок 4.

На нулевой вал (вал электродвигателя) наносится логарифмическая шкала частот оборотов в интервале, охватывающем минимальные и максимальные частоты оборотов, которые могут иметь место на валах коробки скоростей. Обычно ориентируются по наименьшим и наибольшим оборотам шпинделя и оборотам вала электродвигателя. Масштаб шкалы выбирается таким, чтобы график оборотов удобно разместился на выбранном формате листа и был чётким. На шкале наносим числа частот.

5. Анализ картины частот оборотов.

По точкам на последнем валу (шпинделе) определяется фактическое число ступеней частот оборотов Zф, при этом точки совпадающие (линии передач на валу сходятся в одну точку) и очень близко расположенные принимаются за одну, следовательно,

По фактическим nмах и nмin на шпинделе и фактическому числу ступеней определяется знаменатель геометрического ряда:

Для нашего случая:

Принимаем стандартное значение f = 1.41, тогда теоретический ряд будет: 33, 47, 66, 186, 262, 370, 522, 735, 1040, 1470.

Далее определяем допустимое отклонение по формуле:

И будет равно:

Расчитанный ряд сопоставляем с фактическим (на схеме частот оборотов). Определяются наиболее значительные отклонения частот фактического ряда от теоретического:

В нашем примере наибольшее отклонение наблюдаем на последней ступени, для которой:

Таким образом, отклонения фактического ряда от теоретического находятся в допустимых пределах.

Определяем вид структуры коробки скоростей – множительная или сложенная.

Для множительной структуры структурная формула имеет вид:

Где k – число групп передач в коробке скоростей.

Р – общее число передач в группе

Р1 – основная группа, передаточные отношения кинематических пар в этой группе составляют ряд со знаменателем f, переключение их последовательно изменяет частоту оборотов на шпинделе – n1, n2, n3, …;

Р2 – первая размножающая группа, переключение передач в этой группе даёт скачки скоростей на ведомом валу группы и шпинделе со знаменатилем:

Р3 – вторая размножающая группа:

Положение каждой группы в формуле определяется конструктивным расположением их в коробке скоростей. И для нашего станка имеем:

Следовательно, в данном станке на первом месте стоит вторая размножающая группа, на втором – основная и на третьем – первая размножающая группа.

Сложенная структура представляет собой сумму обычных множительных структур и как бы содержит две и более кинематических цепей. Одна структура – основная, она используется для получения всех скоростей на шпинделе, остальные – дополнительные, они используются для части скоростей.

Для станка 1П 365 с одинарным перебором:

между валами II – IV структурная формула может быть записана как сложенная:

Сложенные структуры позволяют обеспечивать большие диапазоны регулирования коробок скоростей, при этом все значения передаточных отношений находятся в требуемых пределах. В этих структурах высокие скорости получаются с помощью коротких кинематических цепей, что увеличивает КПД привода.

Определяем наибольшие и наименьшие передаточные отношения и проверяем выполнение неравенства:

Для нашей схемы:

т.е. несколько выходит за пределы допустимого.

Итак, коробка скоростей станка 1П 365 имеет сложенную структуру, состоящую из шестиступенчатой основной множотельной структуры и одинарного перебора. Передаточные отношения всех зубчатых пар находятся в пределах рекомендуемого интервала, за исключением пары 20/86.

6. Лучевая диаграмма скоростей.

Лучевая диаграмма скоростей представляет собой графическую зависимость скорости резания от диаметра заготовки или диаметра инструмента и частоты оборотов для всех частот станка.

Аналитическая зависимость выражается уравнением:

где v – скорость резания; м/мин

D – диаметр заготовки или инструмента; мм

n – частота вращения шпинделя; об/мин

Лучевая диаграмма скоростей служит для быстрого определения n по заданным v и D.

Строим диаграмму в координатных осях с логарифмическими шкалами.

Рисунок 5.

7. Кинематика механизмов подач.

Уравнение продольной подачи бокового суппорта имеет следующий вид:

Структурную формулу для коробки подач можно записать:

Далее следует записать аналогичные уравнения для продольной подачи револьверного суппорта Sпр.р.с., поперечной подачи бокового суппорта Sпоп.б.с. и ускоренных перемещений суппортов.

Для одной из цепей подач определяются Smax и Smin, диапазон регулирования подачи:

число ступеней подач Zs и знаменатель геометрического ряда подач:

Т.к. в паспорте станка число подач суппортов равно 11, то вместо Zs = Z3 = 18 принимаем Zs = 11 (7 пар передаточных отношений совпадают).

Тогда:

Определяем теоретический ряд подач:

8. Вспомогательные движения и механизмы.

Для станка 1П 365 ускоренная подача суппортов осуществляется от электродвигателя мощностью 1 кВт по следующемукинематическому уравнению:

В данной работе был произведен кинематический анализ токарно-револьверного станка 1П 365 и построен график частот оборотов шпинделя и лучевая диаграмма. Так же был произведен расчет инструментов: метчика и фасонного призматического резца, и вычерчены их рабочие чертежи.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Методическое пособие “Обработка конструкционных материалов, режущие инструменты и станки”. К., КУАИ, 1987.

2. “Общемашиностроительные нормативы режимов резания для технического норматирования работ на металлорежущих станках”, Часть 1. М., Машиностроение, 1974.

3. Петруха П.Г.“Резание конструкционных материалов, режущие инструменты и станки”. М., Машиностроение, 1974.

4. Аршинов В.А., Алексеев Г.А.“Резание металлов и режущий инструмент”. М., Машиностроение, 1976.

Теги: Кинематический анализ и расчет станка 1П 365 Другое Экономика отраслей

dodiplom.ru