Станок 6т12 – 6Т12 станок консольно-фрезерный вертикальный общего назначенияхарактеристики, схемы, описание

alexxlab | 14.11.2016 | 0 | Вопросы и ответы

6Т12 станок консольно-фрезерный вертикальный общего назначенияхарактеристики, схемы, описание

Сведения о производителе консольно-фрезерного станка 6Т12

Производитель серии универсальных фрезерных станков 6Т12, 6Т13 – Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Сегодня станки 6Т12 – выпускает предприятие ООО “Станочный Парк”, основанное в 2007 году.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1991 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

История вертикального консольного фрезерного станка 6т12

В 1937

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш

, 6Р83Г, 6Р83Ш.В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т12Ф20-1, 6Т13-1, 6Т13Ф20-1, 6Т13Ф3-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т13, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш,.

Классификация, обозначение и основные характеристики фрезерных станков

Классификация металлорежущих станков

Ремонт фрезерных станков

Основные отличия фрезерных станков 6Т12-1 и 6Т12

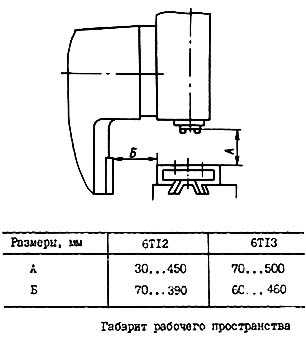

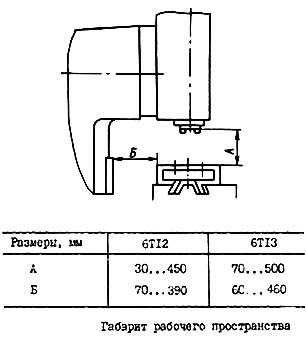

- Вылет (расстояние от оси шпинделя до направляющих станины): 6т12-1 – 350 мм, 6т12 – 380 мм

- Поперечное переммещение стола: 6т12-1 – 270 мм, 6т12 – 320 мм

- Расстояние от края стола до станины: 6т12-1 – 70..340 мм, 6т12 – 70..390 мм

Рабочее пространство станка модели 6т12 на 50 мм больше по осям X, Y чем у станка 6т12-1.

Основные отличия фрезерных станков 6Т13-1 и 6Т13

- Вылет (расстояние от оси шпинделя до направляющих станины): 6Т13-1 – 420 мм, 6Т13 – 460 мм

- Поперечное переммещение стола: 6Т13-1 – 340 мм, 6Т13 – 400 мм

- Расстояние от края стола до станины: 6Т13-1 – 60..400 мм, 6Т13 – 60..460 мм

Рабочее пространство станка модели 6т13 на 60 мм больше по осям X, Y чем у станка 6т13-1.

6Т12 станок вертикальный консольно-фрезерный. Назначение и область применения

Станок вертикальный консольно-фрезерный 6Т12 предназначен для фрезерования всевозможных деталей из различных материалов. Применяется в условиях единичного и серийного производства.

Станок 6Т12 отличается от станка 6Т13 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т12 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

На вертикальном консольно-фрезерном станке 6Т12 возможна работа в трех режимах:

- Автоматический – В автоматическом режиме станок работает при различных автоматических циклах.

- Толчковый – В толчковом режиме производятся установочные перемещения стола. Возможна работа по разметке.

- Ручной – В ручном универсальном режиме станок работает с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукоятки.

Особенности конструкции фрезерного станка 6Т12

Имеется устройство для ограничения зазора в винтовой паре

Введены дополнительные устройства для защиты от разлетающейся стружки и эмульсии.

Повышена жесткость станка за счет прямоугольных направляющих станины и консоли.

Имеется автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении.

Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания.

Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Механизировано крепление инструмента. Винт поперечной подачи расположен по оси фрезы, что повышает точность обработки. Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола и других приспособлений.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание и использовать станок для выполнения различных работ в поточном производстве.

Станок может поставляться в стране с умеренным, холодным и тропическим климатом.

Класс точности станка — Н по ГОСТ 8—82Е

Основные конструктивные преимущества станков:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

Основные технологические преимущества станков:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

- Технологические возможности станков могут быть расширены за счет применения на них делительной головки, круглого поворотного стола и других приспособлений.

Станки выпускаются в различных исполнениях по напряжению, частоте питающей сети. Поставляются запасные части.

Российские и зарубежные аналоги станка 6Т12 (6Т13)

FSS350MR, FSS450MR – 315 х 1250, 400 х 1250 – производитель Гомельский станкостроительный завод

ВМ127М – (400 х 1600) – производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 – 320 х 1250 – производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 – 320 х 1320 – производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) – 320 х 1350 (400 х 1600) – производитель Arsenal J.S.Co. – Kazanlak, Арсенал АД, Болгария

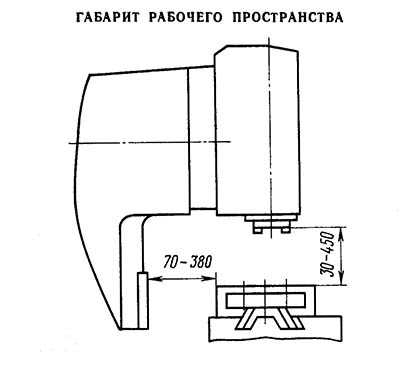

Габарит рабочего пространства консольно-фрезерного станка 6Т12

Чертеж рабочего пространства фрезерного станка 6Т12

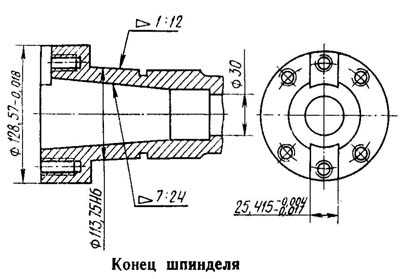

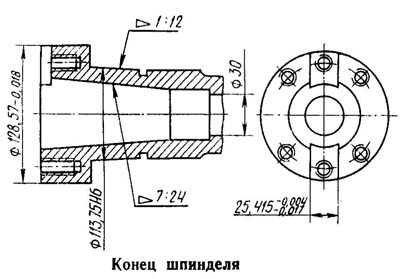

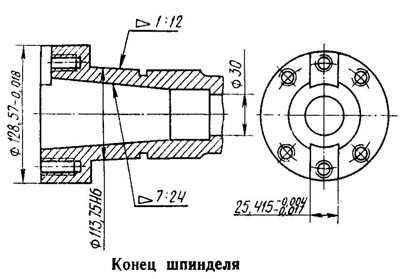

Эскиз шпинделя консольно-фрезерного станка 6Т12

Эскиз шпинделя фрезерного станка 6Т12

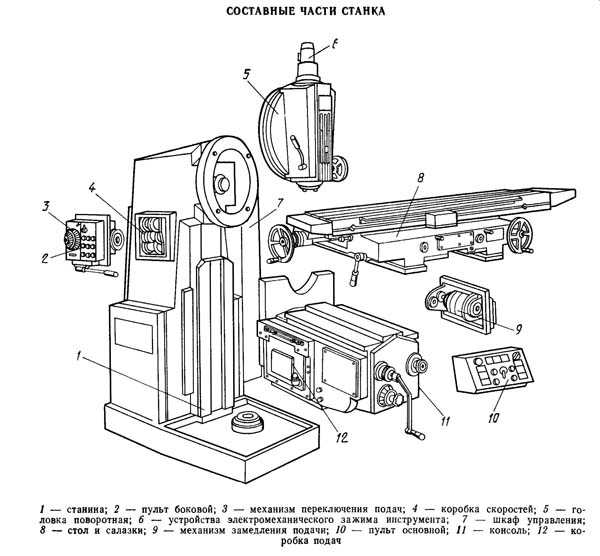

Общий вид вертикального консольно-фрезерного станка 6Т12

Фото консольно-фрезерного станка 6Т12

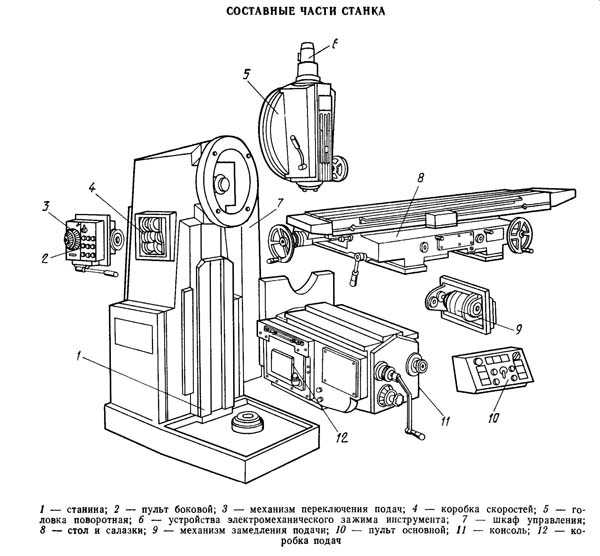

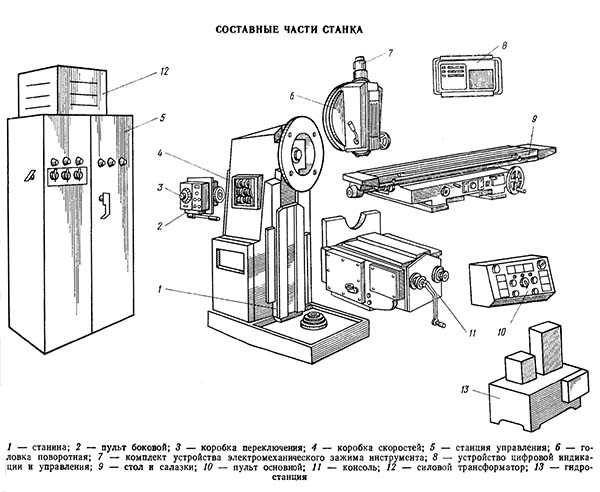

Расположение составных частей консольно-фрезерного станка 6Т12

Расположение составных частей фрезерного станка 6Т12

Перечень составных частей консольно-фрезерного станка 6Т12

- станина

- пульт боковой

- механизм переключения подач

- коробка скоростей шпинделя

- головка поворотная

- устройства электромеханического зажима инструмента

- шкаф управления

- стол и салазки

- механизм замедления подачи

- пульт основной

- консоль

- коробка подач

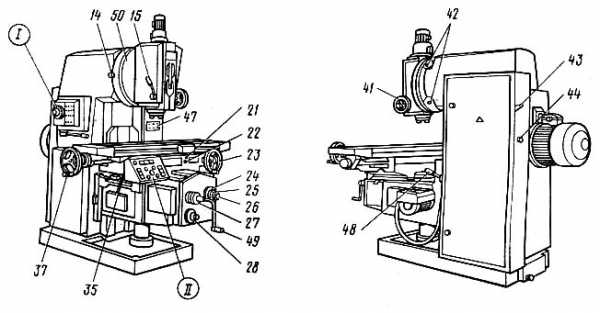

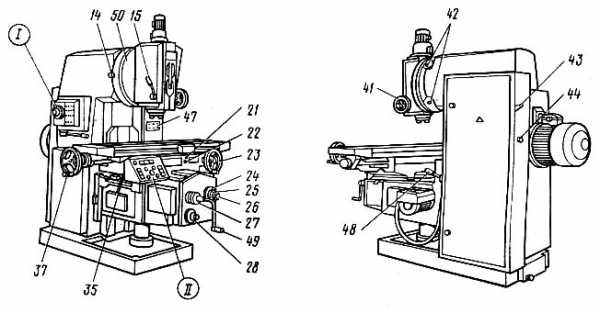

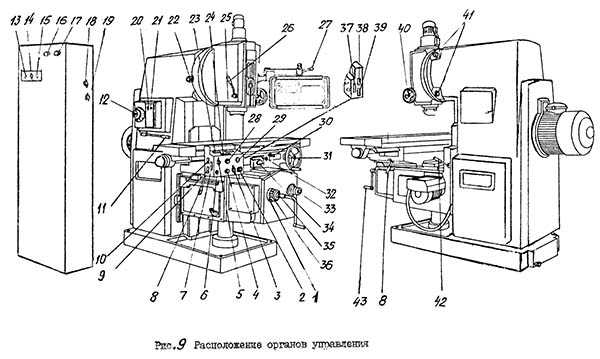

Расположение органов управления консольно-фрезерным станком 6Т12

Расположение органов управления фрезерным станком 6Т12

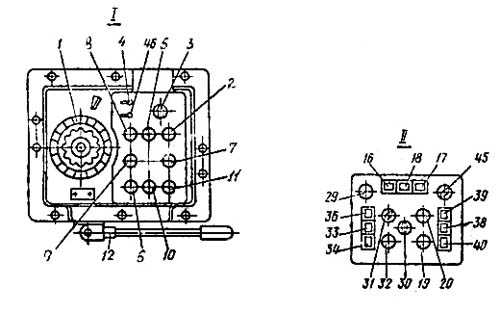

Пульты управления фрезерным станком 6Т12

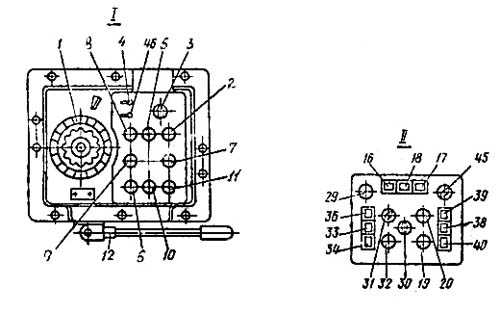

Пульты управления фрезерным станком 6Т12: основной -II, боковой -I

Перечень органов управления консольно-фрезерным станком 6Т12

- Указатель скоростей шпинделя

- Кнопка “Перемещение стола назад, вперед, вниз”

- Переключатель выбора направления перемещения стола

- Переключатель “Зажим-Отжим инструмента”

- Кнопка “Перемещение стола вперед, влево, вверх”

- Кнопка “Толчок шпинделя” (дублирующая)

- Кнопка “Стоп перемещения стола”

- Кнопка “Пуск шпинделя”

- Кнопка “Стоп шпинделя” (дублирующая)

- Кнопка “Стоп” аварийная

- Кнопка “Быстрое перемещение стола” (дублирующая)

- Рукоятка переключения скоростей шпинделя

- –

- Шестигранник поворота головки

- Рукоятка зажима гильзы шпинделя

- Клавиша “Перемещение стола влево”

- Клавиша “Перемещение стола вправо”

- Клавиша “Стоп продольного перемещения стола”

- Кнопка “Стоп шпинделя”

- Кнопка “Пуск шпинделя”

- Зажимы стола

- Переключатель включения режима работы стола “Ручной – Механический”

- Маховик ручного продольного перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка “Стоп” аварийная

- Переключатель выбора режима работы станка

- Переключатель “Замедленная подача”

- Кнопка “Быстрое перемещение стола и пуск цикла”

- Клавиша “Стоп вертикального перемещения стола”

- Клавиша “Перемещение стола вниз”

- Зажимы салазок

- Клавиша “Перемещение стола вверх”

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша “Стоп поперечного перемещения стола”

- Клавиша “Перемещение стола вперед”

- Клавиша “Перемещение стола назад”

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя “Влево – Вправо”

- Переключатель насоса охлаждения «Включено – Выключено»

- Переключатель выбора пульта управления

- Переключатель выбора автоматических циклов

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

- Штифт нулевой фиксации головки

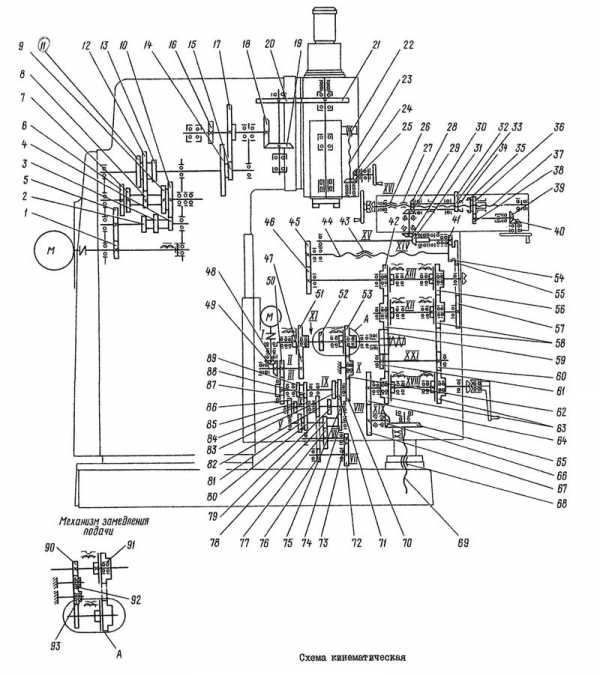

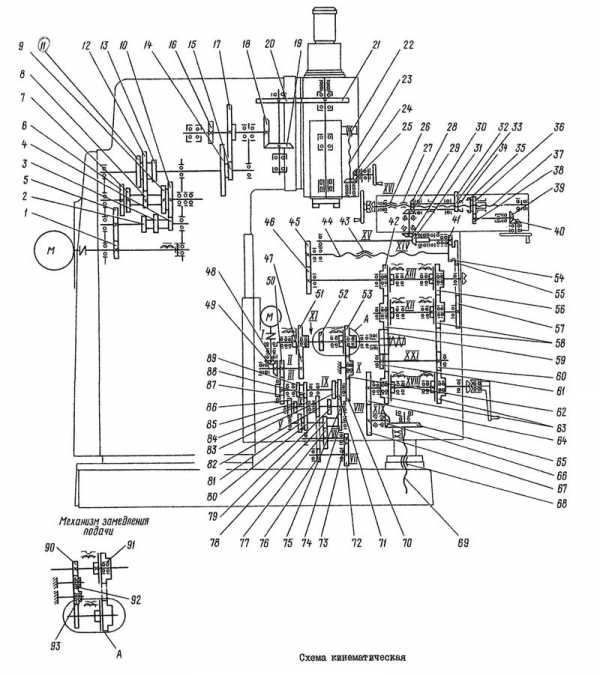

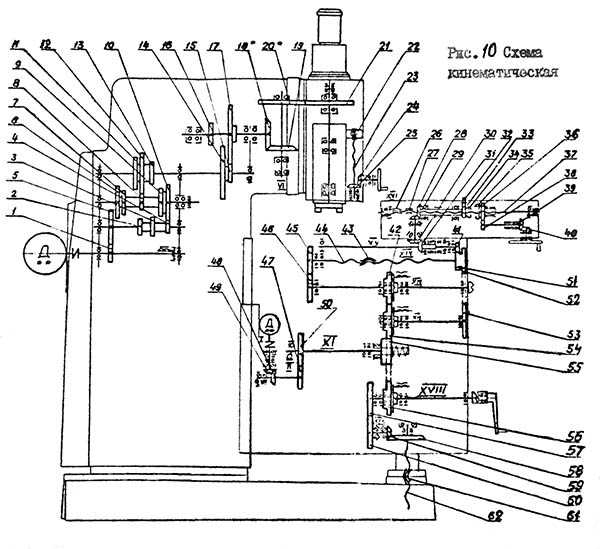

Схема кинематическая консольно-фрезерного станка 6Т12-1

Кинематическая схема консольно-фрезерного станка 6Т12-1

Схема кинематическая консольно-фрезерного станка 6Т12-1. Скачать в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

Графики, поясняющие структуру механизма подач станка, приведены на рис. 6 и 7. Для станков моделей 6Т12ББ (рис. 7) вертикальные подачи в 3 раза меньше продольных.

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

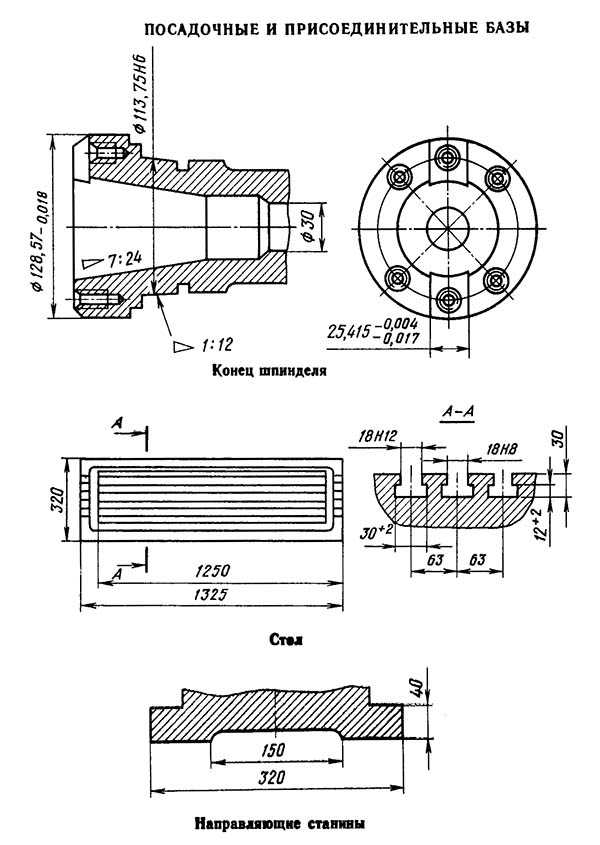

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

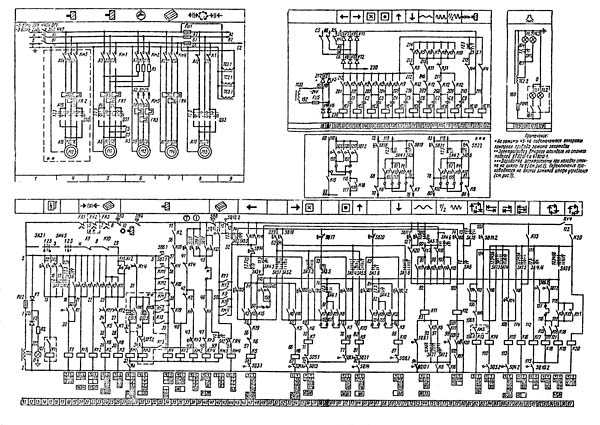

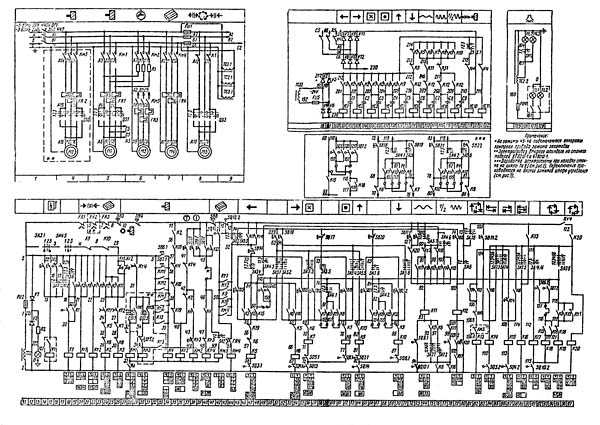

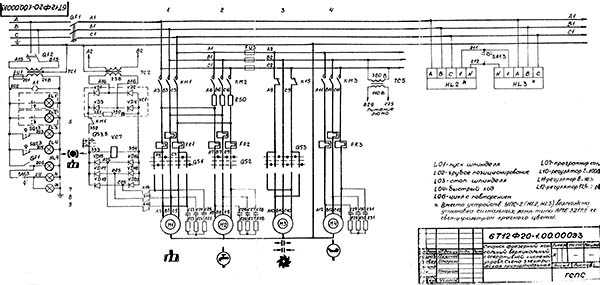

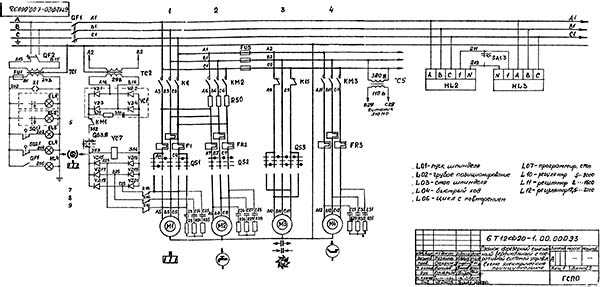

Cхема электрическая фрезерного станка 6Т12

Электрическая схема фрезерного станка 6Т12-1

Схема электрическая принципиальная консольно-фрезерного станка 6Т12. Скачать в увеличенном масштабе

6Т12 станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики консольного фрезерного станка 6Т12

| Наименование параметра | 6Р12 | 6Р13 | 6Т12 | 6Т13 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Размеры поверхности стола, мм | 1250 х 320 | 1600 х 400 | 1250 х 320 | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 300 | 400 | 630 |

| Наибольший продольный ход стола (X), мм | 800 | 1000 | 800 | 1000 |

| Наибольший поперечный ход стола (Y), мм | 250 | 300 | 320 | 400 |

| Наибольший вертикальный ход стола (Z), мм | 420 | 420 | 420 | 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 30..450 | 30..500 | 30..450 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 350 | 420 | 380 | 460 |

| Расстояние от края стола до вертикальных направляющих станины, мм | 70..390 | 60..460 | ||

| Шпиндель | ||||

| Мощность привода главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Частота вращения шпинделя, об/мин | 40..2000 | 40..2000 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 70 | 80 | 70 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Угол поворота шпиндельной головки, град | ±45° | ±45° | ±45° | ±45° |

| Конец шпинделя ГОСТ 836-62 | №3 | №3 | ||

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | 50 | ||

| Рабочий стол. Подачи | ||||

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 12,5..1600 | 12,5..1600 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 4,1..530 | 4,1..530 | 4,1..530 | 4,1..530 |

| Количество подач стола (продольных, поперечных, вертикальных) | 22 | 22 | 22 | 22 |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | 6/ 2 | 6/ 2 | 6/ 2 |

| Наибольшее допустимое усилие резания (продольное/ поперечное/ вертикальное), кН | 15/ 12/ 5 | 20/ 12/ 8 | ||

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть | Есть |

| Электрооборудование и приводы станка | ||||

| Количество электродвигателей на станке | 4 | 4 | 4 | 4 |

| Электродвигатель главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Электродвигатель привода подач, кВт | 2,2 | 3 | 3 | 3 |

| Электродвигатель зажима инструмента, кВт | 0,25 | 0,25 | ||

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 10,87 | 14,37 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2305 1950 2020 | 2560 2260 2120 | 2280 1965 2265 | 2570 2252 2430 |

| Масса станка, кг | 3120 | 4200 | 3250 | 4300 |

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

6Т12-1 станок консольно-фрезерный вертикальный общего назначенияхарактеристики, схемы, описание

Сведения о производителе консольно-фрезерного станка 6Т12-1

Производитель серии универсальных фрезерных станков 6Т12-1, 6Т13-1 – Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

История вертикального консольного фрезерного станка 6т12-1

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т12Ф20-1, 6Т13-1, 6Т13Ф20-1, 6Т13Ф3-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т13, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш,.

Классификация, обозначение и основные характеристики фрезерных станков

Ремонт фрезерных станков

6Т12-1 станок вертикальный консольно-фрезерный. Назначение и область применения

С 1985 года Горьковский завод фрезерных станков (ГЗФС) начал выпуск консольно-фрезерных станков серии 6т12-1. Станки серии 6т12-1 является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

Основные отличия фрезерных станков 6Т12-1 и 6Т12

- Вылет (расстояние от оси шпинделя до направляющих станины): 6т12-1 – 350 мм, 6т12 – 380 мм

- Поперечное переммещение стола: 6т12-1 – 270 мм, 6т12 – 320 мм

- Расстояние от края стола до станины: 6т12-1 – 70..340 мм, 6т12 – 70..390 мм

Рабочее пространство станка модели 6т12 на 50 мм больше по осям X, Y чем у станка 6т12-1.

Основные отличия фрезерных станков 6Т13-1 и 6Т13

- Вылет (расстояние от оси шпинделя до направляющих станины): 6Т13-1 – 420 мм, 6Т13 – 460 мм

- Поперечное переммещение стола: 6Т13-1 – 340 мм, 6Т13 – 400 мм

- Расстояние от края стола до станины: 6Т13-1 – 60..400 мм, 6Т13 – 60..460 мм

Рабочее пространство станка модели 6т13 на 60 мм больше по осям X, Y чем у станка 6т13-1.

Станок вертикальный консольно-фрезерный 6Т12-1 предназначен для фрезерования всевозможных деталей из различных материалов. Применяется в условиях единичного и серийного производства.

Станок 6Т12-1 отличается от станка 6Т13-1 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т12-1 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

На вертикальном консольно-фрезерном станке 6Т12-1 возможна работа в трех режимах:

- Автоматический – В автоматическом режиме станок работает при различных автоматических циклах.

- Толчковый – В толчковом режиме производятся установочные перемещения стола. Возможна работа по разметке.

- Ручной – В ручном универсальном режиме станок работает с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукоятки.

Особенности конструкции фрезерного станка 6Т12-1

Имеется устройство для ограничения зазора в винтовой паре продольного перемещения стола, индивидуальная смазка винта вертикального перемещения, повышающая его долговечность и снижающая усилие подъема консоли.

Введены дополнительные устройства для защиты от разлетающейся стружки и эмульсии.

Повышена жесткость станка за счет прямоугольных направляющих станины и консоли.

Имеется автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении.

Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания.

Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Механизировано крепление инструмента. Винт поперечной подачи расположен по оси фрезы, что повышает точность обработки. Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола и других приспособлений.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание и использовать станок для выполнения различных работ в поточном производстве.

Станок может поставляться в стране с умеренным, холодным и тропическим климатом.

Класс точности станка — Н по ГОСТ 8—82Е

Основные конструктивные преимущества станков:

- механизированное крепление инструмента в шпинделе;

- механизм пропорционального замедления подачи;

- устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

- предохранительная муфта защиты привода подач от перегрузок;

- торможение горизонтального шпинделя при остановке электромагнитной муфтой;

- устройство защиты от разлетающейся стружки.

Основные технологические преимущества станков:

- разнообразные автоматические циклы работы станка;

- широкий диапазон частот вращения шпинделя и подач стола;

- большая мощность приводов;

- высокая жесткость;

- надежность и долговечность.

- Технологические возможности станков могут быть расширены за счет применения на них делительной головки, круглого поворотного стола и других приспособлений.

Станки выпускаются в различных исполнениях по напряжению, частоте питающей сети. Поставляются запасные части.

Российские и зарубежные аналоги станка 6Т12-1 (6Т13-1)

FSS350MR, FSS450MR – 315 х 1250, 400 х 1250 – производитель Гомельский станкостроительный завод

ВМ127М – (400 х 1600) – производитель Воткинский машиностроительный завод ГПО, ФГУП

6Д12, 6К12 – 320 х 1250 – производитель Дмитровский завод фрезерных станков ДЗФС

X5032, X5040 – 320 х 1320 – производитель Shandong Weida Heavy Industries, Китай

FV321M, (FV401) – 320 х 1350 (400 х 1600) – производитель Arsenal J.S.Co. – Kazanlak, Арсенал АД, Болгария

Габарит рабочего пространства консольно-фрезерного станка 6Т12-1

Чертеж рабочего пространства фрезерного станка 6Т12-1

Эскиз шпинделя консольно-фрезерного станка 6Т12-1

Эскиз шпинделя фрезерного станка 6Т12-1

Общий вид вертикального консольно-фрезерного станка 6Т12-1

Фото консольно-фрезерного станка 6Т12-1

Расположение составных частей консольно-фрезерного станка 6Т12-1

Расположение составных частей фрезерного станка 6Т12-1

Перечень составных частей консольно-фрезерного станка 6Т12-1

- станина

- пульт боковой

- механизм переключения подач

- коробка скоростей шпинделя

- головка поворотная

- устройства электромеханического зажима инструмента

- шкаф управления

- стол и салазки

- механизм замедления подачи

- пульт основной

- консоль

- коробка подач

Расположение органов управления консольно-фрезерным станком 6Т12-1

Расположение органов управления фрезерным станком 6Т12-1

Пульты управления фрезерным станком 6Т12-1

Пульты управления фрезерным станком 6Т12-1: основной -II, боковой -I

Перечень органов управления консольно-фрезерным станком 6Т12-1

- Указатель скоростей шпинделя

- Кнопка “Перемещение стола назад, вперед, вниз”

- Переключатель выбора направления перемещения стола

- Переключатель “Зажим-Отжим инструмента”

- Кнопка “Перемещение стола вперед, влево, вверх”

- Кнопка “Толчок шпинделя” (дублирующая)

- Кнопка “Стоп перемещения стола”

- Кнопка “Пуск шпинделя”

- Кнопка “Стоп шпинделя” (дублирующая)

- Кнопка “Стоп” аварийная

- Кнопка “Быстрое перемещение стола” (дублирующая)

- Рукоятка переключения скоростей шпинделя

- –

- Шестигранник поворота головки

- Рукоятка зажима гильзы шпинделя

- Клавиша “Перемещение стола влево”

- Клавиша “Перемещение стола вправо”

- Клавиша “Стоп продольного перемещения стола”

- Кнопка “Стоп шпинделя”

- Кнопка “Пуск шпинделя”

- Зажимы стола

- Переключатель включения режима работы стола “Ручной – Механический”

- Маховик ручного продольного перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка “Стоп” аварийная

- Переключатель выбора режима работы станка

- Переключатель “Замедленная подача”

- Кнопка “Быстрое перемещение стола и пуск цикла”

- Клавиша “Стоп вертикального перемещения стола”

- Клавиша “Перемещение стола вниз”

- Зажимы салазок

- Клавиша “Перемещение стола вверх”

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша “Стоп поперечного перемещения стола”

- Клавиша “Перемещение стола вперед”

- Клавиша “Перемещение стола назад”

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя “Влево – Вправо”

- Переключатель насоса охлаждения «Включено – Выключено»

- Переключатель выбора пульта управления

- Переключатель выбора автоматических циклов

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

- Штифт нулевой фиксации головки

Схема кинематическая консольно-фрезерного станка 6Т12-

Кинематическая схема консольно-фрезерного станка 6Т12-1-1

Схема кинематическая консольно-фрезерного станка 6Т12-1. Скачать в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

Графики, поясняющие структуру механизма подач станка, приведены на рис. 6 и 7.

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т12-1

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т12Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Cхема электрическая фрезерного станка 6Т12-1

Электрическая схема фрезерного станка 6Т12-1

Схема электрическая принципиальная консольно-фрезерного станка 6Т12-1. Скачать в увеличенном масштабе

6Т12-1 станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики консольного фрезерного станка 6Т12-1

| Наименование параметра | 6Р12 | 6Р13 | 6Т12-1 | 6Т13-1 |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Размеры поверхности стола, мм | 1250 х 320 | 1600 х 400 | 1250 х 320 | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 300 | 400 | 630 |

| Наибольший продольный ход стола (X), мм | 800 | 1000 | 800 | 1000 |

| Наибольший поперечный ход стола (Y), мм | 250 | 300 | 270 | 340 |

| Наибольший вертикальный ход стола (Z), мм | 420 | 420 | 420 | 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 30..450 | 30..500 | 30..450 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 350 | 420 | 350 | 420 |

| Расстояние от края стола до вертикальных направляющих станины, мм | 70..340 | 60..400 | ||

| Шпиндель | ||||

| Мощность привода главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Частота вращения шпинделя, об/мин | 40..2000 | 40..2000 | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 |

| Перемещение пиноли шпинделя, мм | 70 | 80 | 70 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Угол поворота шпиндельной головки, град | ±45° | ±45° | ±45° | ±45° |

| Конец шпинделя ГОСТ 836-62 | №3 | №3 | ||

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | 50 | ||

| Рабочий стол. Подачи | ||||

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 12,5..1600 | 12,5..1600 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 4,1..530 | 4,1..530 | 4,1..530 | 4,1..530 |

| Количество подач стола (продольных, поперечных, вертикальных) | 22 | 22 | 22 | 22 |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 | 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 | 6/ 2 | 6/ 2 | 6/ 2 |

| Наибольшее допустимое усилие резания (продольное/ поперечное/ вертикальное), кН | 15/ 12/ 5 | 20/ 12/ 8 | ||

| Механика станка | ||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть | Есть | Есть |

| Электрооборудование и приводы станка | ||||

| Количество электродвигателей на станке | 4 | 4 | 4 | 4 |

| Электродвигатель главного движения, кВт | 7,5 | 10 | 7,5 | 11 |

| Электродвигатель привода подач, кВт | 2,2 | 3,0 | 2,2 | 3,0 |

| Электродвигатель зажима инструмента, кВт | 0,18 | 0,18 | ||

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 10,0 | 14,3 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2305 1950 2020 | 2560 2260 2120 | 2280 1965 2265 | 2570 2252 2430 |

| Масса станка, кг | 3120 | 4200 | 3400 | 4250 |

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

6Т12Ф20 станок консольно-фрезерный вертикальный с ОПУхарактеристики, схемы, описание

Сведения о производителе консольно-фрезерного станка 6Т12Ф20

Производитель серии универсальных фрезерных станков 6Т12Ф20 – Горьковский завод фрезерных станков, основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Сегодня станки 6Т12Ф20 – выпускает предприятие ООО “Станочный Парк”, основанное в 2007 году.

Начиная с 1932 года Горьковский завод фрезерных станков занимается выпуском станков и является экспертом в разработке и производстве различного металлорежущего оборудования.

Универсальные фрезерные станки серии Т выпускаются Горьковским заводом фрезерных станков (ГЗФС) начиная с 1985 года. Станки сходны между собой по конструкции, широко унифицированы и является дальнейшим усовершенствованием аналогичных станков серии Р (6Р12, 6Р13).

История вертикального консольного фрезерного станка 6Т12Ф20

В 1937 году на Горьковском заводе фрезерных станков были изготовлены первые консольно-фрезерные станки серии 6Б моделей 6Б12 и 6Б82 с рабочим столом 320 х 1250 мм (2-го типоразмера).

В 1951 году запущена в производство серия 6Н консольно-фрезерных станков: 6Н12, 6Н13П, 6Н82, 6Н82Г. Станок 6Н13ПР получил “Гран-При” на всемирной выставке в Брюсселе в 1956 году.

В 1960 году запущена в производство серия 6М консольно-фрезерных станков: 6М12П, 6М13П, 6М82, 6М82Г, 6М83, 6М83Г, 6М82Ш.

В 1972 году запущена в производство серия 6Р консольно-фрезерных станков: 6Р12, 6Р12Б, 6Р13, 6Р13Б, 6Р13Ф3, 6Р82, 6Р82Г, 6Р82Ш, 6Р83Г, 6Р83Ш.

В 1975 году запущены в производство копировальные консольно-фрезерные станки: 6Р13К.

В 1978 году запущены в производство копировальные консольно-фрезерные станки 6Р12К-1, 6Р82К-1.

В 1985 году запущена в производство серия 6Т-1 консольно-фрезерных станков: 6Т12-1, 6Т12Ф20-1, 6Т13-1, 6Т13Ф20-1, 6Т13Ф3-1, 6Т82-1, 6Т83-1 и ГФ2171.

В 1991 году запущена в производство серия 6Т консольно-фрезерных станков: 6Т12, 6Т13, 6Т82, 6Т82Г, 6Т82ш, 6Т83, 6Т83Г, 6Т83Ш,.

Классификация, обозначение и основные характеристики фрезерных станков

Классификация металлорежущих станков

Ремонт фрезерных станков

Основные отличия фрезерных станков 6Т12-1 и 6Т12

- Вылет (расстояние от оси шпинделя до направляющих станины): 6т12-1 – 350 мм, 6т12 – 380 мм

- Поперечное переммещение стола: 6т12-1 – 270 мм, 6т12 – 320 мм

- Расстояние от края стола до станины: 6т12-1 – 70..340 мм, 6т12 – 70..390 мм

Рабочее пространство станка модели 6т12 на 50 мм больше по осям X, Y чем у станка 6т12-1.

Основные отличия фрезерных станков 6Т13-1 и 6Т13

- Вылет (расстояние от оси шпинделя до направляющих станины): 6Т13-1 – 420 мм, 6Т13 – 460 мм

- Поперечное переммещение стола: 6Т13-1 – 340 мм, 6Т13 – 400 мм

- Расстояние от края стола до станины: 6Т13-1 – 60..400 мм, 6Т13 – 60..460 мм

Рабочее пространство станка модели 6т13 на 60 мм больше по осям X, Y чем у станка 6т13-1.

6Т12Ф20 станок вертикальный консольно-фрезерный с оперативным программным управлением (ОПУ). Назначение и область применения

Вертикальный консольно-фрезерный станок 6Т12Ф20 предназначен для фрезерования всевозможных деталей сложного профиля из стали, чугуна, труднообрабатываемых и цветных металлов. Применяется в условиях единичного и серийного производства.

Фрезерные работы выполняются, главным образом, цилиндрическими, угловыми, фасонными, торцовыми, концевыми и другими фрезами.

Станок 6Т13Ф20 отличается от станка 6Т12Ф20 установленной мощностью двигателей главного движения и подач, размерами рабочей поверхности стола и величинами перемещения стола.

На станке 6Т12Ф20 можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Исполнение для внутренних и экспортных поставок, по условиям эксплуатации — УХЛ4 по ГОСТ 15150—69 для макроклиматических районов с умеренным и холодным климатом, 0,4 — для макроклиматических районов как с сухим, так и с влажным тропическим климатом.

Особенности конструкции фрезерного станка 6Т12Ф20

- Станок оснащен системой оперативного программного управления (ОПУ). В качестве ОПУ используется Югославское УЦИ ЛЮМО-61 (LJUMO-61), а в качестве привода подач – электропривод БТУ-3601;;

- Изменение величины подачи бесступенчато по программе в процессе обработки, что позволяет оптимизировать процесс обработки;

- Наличие кнопочно-клавишного пульта управления взамен рукояток и маховиков облегчает управление станком;

- Быстродействующие электромагнитные муфты в приводе подач и автоматические зажимы стола, салазок и консоли повышают точность позиционирования;

- Имеется механизм автоматической выборки люфта (ограничения зазора в винтовой паре) на ходовом винте продольного перемещения стола и ручного — на ходовом винте поперечного перемещения стола;

- Автоматизированная смазка узлов повышает их долговечность и сокращает время обслуживания;

- Стол станка может поворачиваться вокруг вертикальной оси на ±45°, что позволяет с применением делительных устройств фрезеровать различные винтообразные спирали

- Поворотная шпиндельная головка станка оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола;

- Индивидуальная смазка винта вертикального перемещения, повышает его долговечность и снижает усилие подъема консоли;

- Возможность подключения гидроприспособлений или гидротисков от собственной гидростанции для зажима обрабатываемой детали;

- Повышена точность обработки за счет расположения винта поперечной подачи по оси фрезы;

- На станке возможно выполнение сверлильных и несложных расточных работ;

- Автоматическое торможение шпинделя в рабочем режиме и при аварийном отключении;

- Дополнительные устройства для защиты от разлетающейся стружки и эмульсии;

- Сигнализация состояния цепи управления в соответствии с требованиями техники безопасности.

На вертикальном консольно-фрезерном станке 6Т12Ф20 возможна работа в трех режимах:

- Автоматический – последовательная отработка программы в прямоугольной системе координат. Возможность обработки сложных деталей с числом переходов до 100. Программа набирается непосредственно на станке;

- Покадровый – работа по кадрам в режиме “Покадровая отработка”, проверка программы и режим преднабора;

- Ручной – ручной универсальный режим с использованием рабочих подач, быстрых перемещений, а также ручных перемещений от маховиков и рукояток.

Класс точности станка — Н по ГОСТ 8—82Е

Шероховатость поверхности Ra 3,2 мкм.

Разработчик — Горьковское станкостроительное производственное объединение.

Габарит рабочего пространства консольно-фрезерного станка 6Т12Ф20

Чертеж рабочего пространства фрезерного станка 6Т12Ф20

Посадочные и присоединительные размеры вертикального консольно-фрезерного станка 6Т12Ф20

Посадочные и присоединительные базы фрезерного станка 6Т12Ф20

Эскиз шпинделя консольно-фрезерного станка 6Т12Ф20

Эскиз шпинделя фрезерного станка 6Т12Ф20

Общий вид вертикального консольно-фрезерного станка 6Т12Ф20

Фото консольно-фрезерного станка 6Т12Ф20

Фото консольно-фрезерного станка 6Т12Ф20

Фото консольно-фрезерного станка 6Т12Ф20. Скачать в увеличенном масштабе

Фото консольно-фрезерного станка 6Т12Ф20

Расположение составных частей консольно-фрезерного станка 6Т12Ф20

Расположение составных частей фрезерного станка 6Т12Ф20

Расположение составных частей консольно-фрезерного станка 6Т12Ф20. Скачать в увеличенном масштабе

Перечень составных частей консольно-фрезерного станка 6Т12Ф20

- Станина;

- Пульт боковой;

- Механизм переключения подач;

- Коробка скоростей шпинделя;

- Шкаф управления;

- Головка поворотная;

- Устройства электромеханического зажима инструмента;

- Устройство цифровой индикации и управления ЛЮМО-61;

- Стол и салазки;

- Пульт основной;

- Консоль;

- Силовой трансформатор;

- Гидростанция.

Расположение органов управления консольно-фрезерным станком 6Т12Ф20

Расположение органов управления фрезерным станком 6Т12Ф20

Расположение органов управления консольно-фрезерным станком 6Т12Ф20. Скачать в увеличенном масштабе

Перечень органов управления консольно-фрезерным станком 6Т12Ф20

- Кольцо-нониус

- Кнопка “Стоп” аварийная

- Переключатель выбора режима работы станка

- Кнопка “Пуск цикла”

- Тумблер “Установка памяти в исходное положение”

- Кнопка “Стоп шпинделя”

- Клавиша “Стоп вертикального перемещения стола”

- Зажимы салазок

- Клавиша “Перемещение стола вниз”

- Клавиша “Перемещение стола вверх”

- Рукоятка переключения скоростей шпинделя

- Указатель скоростей шпинделя

- Регулятор скорости подачи 5 мм/мин… 1000 об/мин

- Регулятор скорости подачи 8 мм/мин…1600 мм/мин

- Регулятор скорости подачи 12,5 мм/мин…2000 мм/мин

- Сигнальная лампочка красного цвета “Замыкание на землю”

- Сигнальная лампочка красного цвета “Вводной автомат включен”

- Переключение направления вращения шпинделя “Вправо-влево”

- Переключатель насоса охлаждения “Включено-выключено”

- Переключатель “Зажим-отжим инструмента”

- Кнопка “Толчок шпинделя”

- Шестигранник поворота головки

- Клавиша “Перемещение стола влево”

- Клавиша “Стоп продольного перемещения стола”

- Клавиша “Перемещение стола вправо”

- Рукоятка зажима гильзы шпинделя

- Рукоятка фиксации УЦИУ

- Кнопка “Пуск шпинделя”

- Кнопка “Быстрое перемещение стола”

- Зажимы стола

- Маховик ручного продольного перемещения стола

- Переключатель включения режима работы стола “ручной – механический”

- Ручное поперечное перемещение стола

- Регулятор переключения подачи

- Ручное вертикальное перемещение стола

- Лимб механизма поперечных перемещений стола

- Клавиш “Стоп поперечного перемещения стола”

- Клавиша “Перемещение стола вперед”

- Клавиша “Перемещение стола назад”

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

Схема кинематическая консольно-фрезерного станка 6Т12Ф20-1

Кинематическая схема консольно-фрезерного станка 6Т12Ф20-1

Схема кинематическая консольно-фрезерного станка 6Т12Ф20-1. Скачать в увеличенном масштабе

Схема кинематическая фрезерного станка 6Т12Ф20

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Частота вращения шпинделя изменяется передвижением трех зубчатых блоков по шлицевым валам.

Коробка скоростей сообщает шпинделю 18 различных скоростей.

Привод подач осуществляется от электродвигателя постоянного тока, прифланцованного с правой стороны консоли.

Движение от электродвигателя передается на раздаточные зубчатые колеса консоли. Изменение подач осуществляется путем изменения числа оборотов двигателя. График величин подач приведен на рис.

Установочные ручные перемещения стола производятся маховиком 31 (рис.9), салазок и консоли – съемной рукояткой 43, гильзы шпинделя – маховиком 40.

Краткое описание сборочных единиц станка

Станина

Станина – основная сборочная единица, на которой монтируются составные части и механизмы станка.

Жесткая конструкция станины достигается за счет развитого основания и большого числа ребер.

По вертикальным направляющим станины перемещается консоль. К горловине станины крепится поворотная головка.

Для ограничения хода консоли с левой стороны станины крепится планка с кулачками.

С правой стороны на станине установлен электрошкаф.

Сзади к станине прифланцованы электродвигатели главного движения и механизма крепления инструмента.

В нишах станины размещены элементы электрооборудования.

Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание, которое служит и опорой винта подъема консоли. Сзади на основании установлен насос подачи охлаждающей жидкости.

Поворотная головка

Поворотная головка (рис.13 ) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в Т-образный паз фланца станины (затяжку болтов производить специальным ключом 6Р12.0П.40 на станках 6Т12Ф20-1 и специальным ключом 6Р13.0П.40 на станках 6Т12Ф20-1.

Шпиндель поворотной головки представляет собой двухопорный вал, смонтированный в выдвижной гильзе.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Коробка скоростей

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой. На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На моторном валу установлена электромагнитная муфта 2 (рис.14), служащая для торможения шпинделя при останове.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

На выходном валу коробки скоростей смонтирована коническая шестерня I, находящаяся в зацеплении с шестерней поворотной головки.

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка I (рис.15), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис.16) перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей II через конические зубчатые колеса 2 и 4. Диск имеет несколько рядов отверстий определенного размера расположенных против штифтов реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар зубчатых колес. Для исключения возможности жесткого упора зубчатых колес при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком I, заскакивающим в пазы звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (рис.15) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (рис.16) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин.

Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до I мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла, поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или и поломке.

Коробка подач

Коробка подач вмонтирована в корпусе консоли и представляет из себя 3 вала: I, II, XI, связанных двумя зубчатыми парами 48, 49 и 47, 50 (рис.17).

Изменение величины подачи осуществляется за счет регулирования частоты вращения электродвигателя постоянного тока.

Консоль

Консоль является базовым узлом с вмонтированным приводом подач. На левой стороне консоли прифланцована крышка с патрубком для залива масла, а также расположены указатели работы насоса и уровня масла в масляном резервуаре консоли. С правой стороны крепится электродвигатель подач, распределительная коробка для питания электромагнитных муфт, размещенная под защитным кожухам двигателя и станция смазки с индивидуальным электроприводом.

Наличие распределительной коробки с клеммными рейками позволяет, не вскрывая консоли, прозвонить цепь любой из электромагнитных муфт в приводе подач.

На переднем торце консоли размещены кнопка периодической подачи масла к направляющим стола, салазки и консоли.

Корпус консоли разделен поперечной перегородкой на 2 отсека. В переднем отсеке встроены муфты выбора направления перемещения стола. Доступ к муфтам при осмотрах и ремонтных работах осуществляется через боковые окна: через правое – к предохранительной муфте и муфтам включения поперечного хода, через левое – к муфте вертикальных перемещений.

Демонтаж и установка муфты продольного хода производится через отверстие в передней стенке консоли, закрытое опорным фланцем подшипника муфтового вала.

При демонтаже валов с муфтами поперечного и вертикального перемещений стола не следует нарушать первоначальную настройку положения блокировочных конечных выключателей, обеспечивающих отключение электромагнитных муфт при пользовании съемной рукояткой установочных перемещений.

Ускоренный ход стола достигается за счет включения фиксированной частоты вращения электродвигателя постоянного тока.

Для выбора и включения направления движения стола в раздаточной коробке установлено по одной муфте на каждой координате. Изменение направления движения по координате осуществляется за счет реверса двигателя, С вала 25 (Рис. 17) через зубчатые колеса 2 и 1 вращение передается на винт поперечных перемещений 32. На винт вертикальных перемещений вращение поступает с вала 27 через цилиндрическую зубчатую пару 29, 30 и конические зубчатые колеса 5 и 4 (рис. 17, 18).

Вращение на винт продольных перемещений передается с вала 28 посредством двойного блока 26, свободно установленного на конце винта поперечных перемещений, на шлицевый вал 31.

Далее вращение через две конические пары шестерен 12, 13 и 14, 4 поступает на гильзу 10 (рис. 19), связанную с винтом продольных перемещений I, посредством скользящей шпонки.

Стол и салазки

Стол к салазки обеспечивают продольное и поперечное перемещения стола.

Ходовой винт I получает вращение через скользящую шпонку гильзы 10, смонтированной в зубчатой полумуфте 5 ж втулке 7. Гильза 10 (рис. 19) через шлицы получает вращение от зубчатой полумуфты 6 при сцеплении ее с зубчатой полумуфтой 5, жестко связанной с коническим зубчатым колесом 4. Полумуфта 5 имеет зубчатый венец, с которым зацепляется зубчатое колесо привода круглого стола. Полумуфта 6 имеет зубчатый венец для осуществления вращения винта продольной подачи при перемещениях от маховика. Вращение на зубчатый венец передается от шестерни 4 (рис.20), которая подпружинена на случай попадания зуба на зуб. Зацепление зубчатого венца 3 полумуфты 6 с шестерней 4 возможно только в случае расцепления полумуфты 6 с полумуфтой 5 (рис. 19) и осуществляется перемещением рейки I от переключателя 6, закрепленном на валике 2 (рис. 20).

Таким образом осуществляется блокировка маховика 5.

Гайки 2 и 3 ходового винта (рис, 19 ) расположены в левой части салазок. Правая гайка 3 зафиксирована двумя штифтами в корпусе салазок: левая гайка 2, упираясь торцем в правую, при повороте ее червяком выбирает люфт в винтовой паре.

Стол соединяется с ходовым винтом через кронштейны, установка которых на торцах стола производится по фактическому расположению винта и фиксируется контрольными штифтами. Упорные подшипники смонтированы на разных концах винта, что устраняет возможность его работы на продольный изгиб. При монтаже винта обеспечивается предварительный натяг ходового винта гайками с усилием 1000-1250 Н (100-125 кгс).

Зажим салазок на направляющих консоли обеспечивается планками 9, на которые воздействует эксцентрик валика 8.

Устройство электромеханического зажима инструмента

Устройство электромеханического зажима инструмента (рис.21) предназначено для закрепления инструмента в шпинделе станка.

Затяжка и выталкивание инструмента производится с помощью перемещающейся тяги 3, расположенной внутри шпинделя 5.

Возвратно-поступательное перемещение тяги 3 обеспечивается резьбовым соединением ее со шлицевым валиком 2, получающим вращательное движение от головки электромеханического зажима инструмента I. На конце тяги 3 имеется Т-образная головка, которая соединяется с Т-образным пазом захвата 4, ввернутого в оправку с фрезой.

Установка фрез на оправках производится в зависимости от их размера и вида согласно рис. 22.

Захват I (рис.22 ) должен быть установлен таким образом, чтобы Т-образный паз захвата был перпендикулярен ведущим пазам оправки или фрезы 3 и выдержан размер 42 ± 1,5 мм.

Номенклатура оправок и переходных втулок, поставляемых со станком, приведена в разделе 3 “Комплект поставки”.

Закрепление фрезерной оправки в шпинделе осуществляется в следующей последовательности: оправку с фрезой вставить в конусное отверстие шпинделя и путем поворота на угол 90° соединить с головкой тяги 3 (рис. 2/). Перевести переключатель 20(рис. 9 ) в положение “Зажим инструмента”. При этом оправка с фрезой втягивается в шпиндель. Окончание зажима определяется по прощелкиванию кулачковой муфты механизма.

При отжиме инструмента необходимо: выключить шпиндель кнопкой В (рис.9 ) и проследить, чтобы шпиндель остановился. Перевести переключатель 20 в положение “Отжим инструмента” и держать до тех пор пока фрезерная оправка не выйдет из шпинделя на длину не более 15…20 мм, т.е. оправка должна расцепиться с ведущими шпонками шпинделя.

При большем перемещении оправки валик 2 (рис. 21) может полностью вывернуться из тяги 3. Тогда при зажиме инструмента тягу нужно поджать вдоль оси вверх, чтобы резьбовой конец валика ввернулся в резьбовое отверстие тяги.

Система смазки станка

Смазка станка обеспечивается следующими системами.

1. Централизованная система смазки зубчатых колес, подшипников коробки скоростей, ПОДШИПНИКОВ И шестерен поворотной головки и элементов коробки переключения скоростей.

Эта система включает в себя резервуар 2, расположенный в станине, фильтр 4, плунжерный насос 6 и маслораспределитель 7. Насос системы работает от эксцентрика, смонтированного на одном из валов коробки скоростей (рис.24 ).

Контроль за подачей смазки и ее уровнем в резервуаре осуществляется визуально по маслоуказателям 1 и 9.

2. Централизованная система смазки зубчатых колес, подшипников консоли, направляющих консоли, салазок и стола.

Эта система включает в себя резервуар 24, расположенный в консоли, предохранительный клапан 26, шестеренчатый насос 25, золотник 15, маслораспределители 11,12,14. Конструкция золотникового распределителя приведена на рис.

Наличие масла в резервуаре проверяется по маслоуказателю 20, контроль работы насоса – по маслоуказателю 19.

Смазка направляющих консоли производится периодически нажатием кнопки 16, направляющих стола – кнопки 17.

Быстродействующие сухие муфты выбора направления перемещения стола размещены в отсеке консоли, защищенном от попадания масла сальниками и уплотнениями. Попадание масла в этот отсек приводит к утере передаваемого момента и быстродействия муфт, а также к недопустимой потере точности позиционирования стола.

Cхема электрическая фрезерного станка 6Т12Ф20

Электрическая схема фрезерного станка 6Т12Ф20

Схема электрическая принципиальная консольно-фрезерного станка 6Т12Ф20. Скачать в увеличенном масштабе

Электрическая схема фрезерного станка 6Т12Ф20

Схема электрическая принципиальная консольно-фрезерного станка 6Т12Ф20. Скачать в увеличенном масштабе

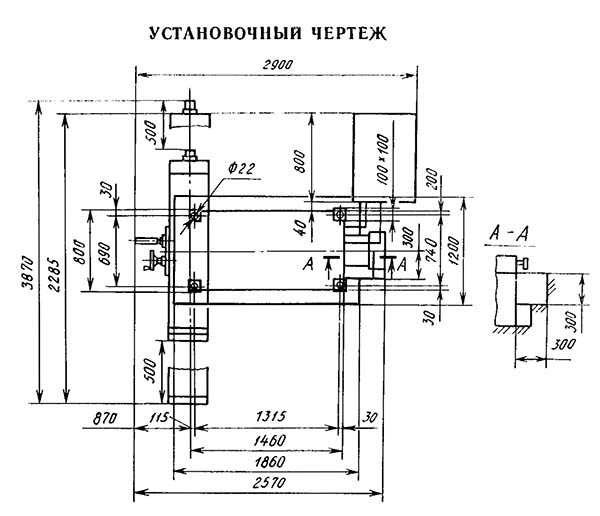

Установочный чертеж фрезерного станка 6Т12Ф20

Установочный чертеж фрезерного станка 6Т12Ф20

6Т12Ф20 станок консольно-фрезерный вертикальный. Видеоролик.

Технические характеристики консольного фрезерного станка 6Т12Ф20

| Наименование параметра | 6Т12Ф20 | 6Т13Ф20 |

|---|---|---|

| Основные параметры станка | ||

| Размеры поверхности стола, мм | 1250 х 320 | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 400 | 630 |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 800, 270, 420 | 1000, 340, 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 30..450 | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 350 | 420 |

| Наибольший диаметр фрезы при черновой обработке, мм | 160 | 200 |

| Наибольший диаметр сверла, мм | 30 | 30 |

| Шпиндель | ||

| Мощность привода главного движения, кВт | 7,5 | 11 |

| Частота вращения шпинделя, об/мин | 31,5..1600 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | 70 | 80 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | 0,05 |

| Перемещение пиноли шпинделя на один оборот лимба, мм | 4 | 4 |

| Угол поворота шпиндельной головки, град | ±45° | ±45° |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 | 50 |

| Рабочий стол. Подачи | ||

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 5..4000 | |

| Пределы вертикальных подач стола (Z), мм/мин | 1,7..1330 | |

| Количество подач стола (продольных, поперечных, вертикальных) | 22 | 22 |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 4/ 4/ 1,330 | 4/ 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,05 | 0,05 |

| Перемещение стола на один оборот лимба (продольное (X)/ поперечное (Y)/ вертикальное (Z)), мм | 6/ 6/ 2 | 6/ 6/ 2 |

| Наибольшее допустимое усилие резания (продольное (X)/ поперечное (Y)/ вертикальное (Z)), кН | 15/ 12/ 5 | 20/ 12/ 8 |

| Механика станка | ||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть |

| Торможение шпинделя | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть |

| Автоматическая прерывистая подача | Есть | Есть |

| Система УЦИУ, (ОПУ) К-524 | ||

| Количество управляемых/ одновременно управляемых координат | 3/ 1 | 3/ 1 |

| Число записываемых кадров | 98 | 98 |

| Дискретность, мм | 0,005 | 0,005 |

| Масса, кг | 15 | 15 |

| Система ОПУ ЛЮМО-61 | ||

| Количество управляемых/ одновременно управляемых координат | 3/ 1 | 3/ 1 |

| Число записываемых кадров | 99 | 99 |

| Дискретность, мм | 0,010 | 0,010 |

| Масса, кг | ||

| Электрооборудование и приводы станка | ||

| Количество электродвигателей на станке | 6 | 6 |

| Электродвигатель главного движения, кВт | 7,5 | 11 |

| Электродвигатель привода подач, Н*м | 23 | 47 |

| Электродвигатель привода гидростанции, кВт | 1,1 | 3 |

| Электродвигатель зажима инструмента, кВт | 0,25 | 0,25 |

| Электродвигатель насоса СОЖ, кВт | 0,12 | 0,12 |

| Электродвигатель насоса смазки, кВт | 0,25 | 0,25 |

| Суммарная мощность всех электродвигателей, кВт | 8,05 | 11,55 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2750 х 2575 х 2500 | 2570 2252 2430 |

| Масса станка, кг | 3750 | 4300 |

Связанные ссылки

Каталог справочник консольно-фрезерных станков

Паспорта к консольно-фрезерным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок консольно-фрезерный вертикальный 6Т12

Сверлильно-фрезерный станок 6Т12 вертикального типа и общего назначения впервые начал использоваться промышленными предприятиями в начале 90-х годов. На сегодня оборудование применяется заготовительными цехами для произведения базовых сверлильных и фрезерных работ, расточки. Станок имеет возможность обрабатывать заготовки из стали, цветных металлов, чугуна и др. За счет конструктивных характеристик, станок используют для работы с уголками, пазами, рамками и др. 6Т12 отлично показал себя при встраивании в единичные, мелкосерийные и серийные производственные линии.

Важно! Оборудование производит фрезерованием и сверление, как горизонтальной поверхности деталей, так и вертикальной.

Технические отличия

Станок характеризуется следующими особенностями строения:

- 6Т12 осуществляет работу в трех основных режимах – толчковый (установка положения стола и ведение обработки металла по разметке), автоматический и ручной.

- Основной элемент оборудования – это станина, на которой крепятся буквально все механизмы и узлы 6Т12. Станина и консоль оснащены прямоугольными направляющими, что значительно увеличивают надежность и прочность конструкции.

- В данную модель встроен специальный механизм, который позволяющее защищать рабочую зону и оператора от разлетающихся частей металла, стружки, эмульсии во время сверлильно-фрезерных работ.

- За счет индивидуальной смазки винта для вертикального перемещения, значительно увеличивается срок службы механизма, а также становится возможным уменьшение количества усилия подъема консоли.

- В случае аварийного отключения 6Т12 производится автоматическое торможение шпинделя даже при рабочем процессе.

- За счет наличия мощного привода, оператор может производить сверление и фрезерование оснасткой, что выполнена из быстрорежущей стали. Также есть возможность использовать инструмент, в строении которого имеются специальные пластины из сверхтвердых и твердых синтетических материалов.

- рабочая оснастка крепится механизировано, что позволяет значительно увеличить точность обработки отверстий.

- Станок позволяет производить рабочие операции деталей, поверхность которых расположена под углом 45 градусов за счет оснащения механизма 6Т12 поворотной шпиндельной головкой.

Преимущества

За счет приводов, суммарная мощность которых 4 кВт, становится возможным производить рабочие операции длительный период времени, например, несколько смен подряд. За счет разных циклов работы, широкого диапазона скоростных режимов и подач стола, возможно подобрать оптимальные условия обработки той или иной металлической заготовки.

Надежное и долговечное оборудование станет незаменимым помощником, способным проводить рабочие операции на предприятиях, которые расположены в тропической, умеренной и в холодной климатической зоне. За счет автоматизированного процесса обработки, значительно снижается время на выполнение технологической операции. Привод подачи защищен от перегрузок, что повышает безопасность работы за станком.

Обратите внимание! Данная модель фрезерного станка считается аналогом 6Т12-1. Технические особенности и строение обоих станков одинаково.

Комплектация

Помимо станка и инструкции по эксплуатации, стандартная комплектация включает в себя комплект запасных деталей и инструментов. За дополнительную оплату, фрезерное оборудование 6Т12 может комплектоваться поворотными чугунными тисками, универсальной делительной головкой, горизонтальным поворотным столом и вспомогательным комплектом оснастки с конусом.

stanew.ru

| Длина рабочей поверхности стола | 1250 |

| Ширина стола (mm) | 320 |

| Габариты станка (мм) длина/ширина/высота | 2280х1965х2265 |

| Вес станка (кг) | 3250 |

| Наибольшая масса обрабатываемой детали, кг | 400 |

| Наибольший продольный ход стола (X), мм | 800 |

| Наибольший поперечный ход стола (Y), мм | 320 |

| Наибольший вертикальный ход стола (Z), мм | 420 |

| Расстояние от торца шпинделя до поверхности стола, мм | 30-450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 380 |

| Расстояние от края стола до вертикальных направляющих станины, мм | 70-390 |

| Шпиндель | .. |

| Мощность привода главного движения, кВт | 7,5 |

| Частота вращения шпинделя, об/мин | 31,5-1600 |

| Количество скоростей шпинделя | 18 |

| Перемещение пиноли шпинделя, мм | 70 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 |

| Угол поворота шпиндельной головки, град | ±45 |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 |

| Рабочий стол. Подачи | .. |

| Пределы продольных и поперечных подач стола (X, Y), мм/мин | 12,5-1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 4,1-530 |

| Количество подач стола (продольных, поперечных, вертикальных) | 22 |

| Скорость быстрых перемещений (продольных, поперечных/ вертикальных) X, Y/ Z, м/мин | 4/ 1,330 |

| Перемещение стола на одно деление лимба (продольное, поперечное, вертикальное), мм | 0,05 |

| Перемещение стола на один оборот лимба (продольное, поперечное/ вертикальное), мм | 6/ 2 |

| Наибольшее допустимое усилие резания (продольное/ поперечное/ вертикальное), кН | 15/ 12/ 5 |

| Механика станка | .. |

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть |

| Блокировка раздельного включения подач | Есть |

| Торможение шпинделя | Есть |

| Предохранительная муфта от перегрузок | Есть |

| Автоматическая прерывистая подача | Есть |

| Электрооборудование и приводы станка | … |

| Количество электродвигателей на станке | 4 |

| Электродвигатель главного движения, кВт | 7,5 |

| Электродвигатель привода подач, кВт | 3 |

| Электродвигатель зажима инструмента, кВт | 0,25 |

| Электродвигатель насоса СОЖ, кВт | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 10,87 |

www.stanki-zavod.ru

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-82 |

| Н |

Стол | ||

Размеры рабочей поверхности стола (Д х Ш) | мм | 1250 х 320 |

Число Т-образных пазов |

| 3 |

Ширина Т-образных пазов по ГОСТ 1574-75 |

|

|

Центральный | мм | 18Н8 |

Крайний | мм | 18Н12 |

Расстояние между пазами | мм | 63 |

Перемещение стола |

|

|

продольное (Х) | мм | 800 |

поперечное (Y) | мм | 270 |

вертикальное (Z) | мм | 420 |

Количество подач стола |

| 22 |

Пределы подач стола |

|

|

Продольных | мм/мин | 12,5…1600 |

Поперечных | мм/мин | 12,5…1600 |

Вертикальных | мм/мин | 4,1…530 |

Пропорциональная замедленная подача | мм/мин | 1/2S |

Расстояния от торца шпинделя до стола | мм | 30…450 |

Расстояние от оси шпинделя до направляющих станины | мм | 350 |

Скорость быстрого перемещения стола |

|

|

Продольного и поперечного | мм/мин | 4000 |

Вертикального | мм/мин | 1330 |

Наибольшая масса обрабатываемой детали | кг | 400 |

Перемещение стола на одно деление лимба |

|

|

продольное, поперечное | мм | 0,05 |

вертикальное | мм | 0,05 |

Перемещение стола на один оборот лимба |

|

|

продольное, поперечное | мм | 6 |

вертикальное | мм | 2 |

Шпиндель | ||

Количество ступеней скоростей шпинделя |

| 18 |

Конец шпинделя по ГОСТ 24644-81 ряд 4, исполнение 6 |

| 50 |

Частота вращения шпинделя | об/мин | 31,5…1600 |

Наибольшее осевое перемещение гильзы шпинделя | мм | 70 |

Перемещение пиноли на один оборот лимба | мм | 4 |

Перемещение пиноли на одно деление лимба | мм | 0,05 |

Наибольший угол поворота шпиндельной головки | град | ±45 |

Цена одного деления шкалы поворота головки | град | 1 |

Наибольший диаметр фрезы при черновой обработке | мм | 160 |

Электрооборудование | ||

Количество электродвигателей на станке |

| 4 |

Главный привод станка |

|

|

Число оборотов | об/мин | 1455 |

Мощность | кВт | 7,5 |

Тип |

| 4А132S4 |

Электродвигатель привода подач |

|

|

Число оборотов | об/мин | 1425 |

Мощность | кВт | 2,2 |

Тип |

| 4АМ90L4 |

Электронасос подачи охлаждающей жидкости |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,12 |

Тип |

| ХА14-22М |

Производительность | л/мин | 22 |

Электродвигатель зажима инструмента |

|

|

Число оборотов | об/мин | 1365 |

Мощность | кВт | 0,18 |

Тип |

| 4АА56В4 |

Суммарная мощность всех электродвигателей | кВт | 10 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 2280 |

ширина | мм | 1965 |

высота | мм | 2265 |

Масса станка (с электрооборудованием) | кг | 3400 |

www.stanoktehpasport.ru

Станок вертикальный консольно-фрезерный 6Т12-1 | Станочный Мир

Если Вам необходимо купить Станок вертикальный консольно-фрезерный 6Т12-1 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26