Станок для резки металла плазменный – Станок плазменной резки металла с ЧПУ

alexxlab | 22.09.2020 | 0 | Вопросы и ответы

На чем основывается принцип работы плазменного станка для резки металла с ЧПУ

В самых разных сферах производства широко применяются станки плазменной резки с ЧПУ. Эти универсальные аппараты встречаются в высокоточном машиностроении и судостроении. Станки служат для изготовления рекламных конструкций, разного рода металлических изделий и многого другого. Компактное оборудование с блоком ЧПУ нашло применение и в частных мастерских, где с их помощью делают высокоточные изделия. Резка материалов плазмой ЧПУ осуществляется максимально точно, и происходит процесс с минимальным участием рабочего.

Раскрой металла производится разными способами, и плазменная резка здесь занимает далеко не последнее место. К ней прибегают, когда кроят самые разные металлы и сплавы.

Основные элементы

Друг от друга станки отличаются предназначением, устройством, способом размещения обрабатываемого листа и способом управления. Управляется станок

- мощность;

- угол наклона резака;

- напряжение на выходе и др.

Современное оборудование высокопроизводительно, а конструкция при этом не особо сложная. Основные элементы машин следующие:

- плазмотрон с системой подачи газа;

- рабочий стол;

- система управления высотой горелки;

- система ЧПУ.

Иногда используется один плазмотрон, иногда — несколько.

Виды станков

Главные различия между станками для плазменной резки заключаются в следующем:

Конструкция. Бывает стационарной и передвижной. Отдельного упоминания заслуживает малогабаритная портативная установка с ЧПУ. Это компактное оборудование может находиться даже в очень небольших помещениях и работать с сохранением производительности и мощности.

Способ размещения проката. Тут есть два типа оборудования:

- Портальный станок, в котором заготовка располагается в специальном устройстве, предотвращающем перекос материала и скольжение и обеспечивающем точность реза. Некоторые модели таких станков оснащены устройством блокировки, прекращающим рабочий процесс в непредвиденных ситуациях.

- Консольный станок без рабочего стола. Резак направляется специальными линейными направляющими.

Еще есть шарнирные станки, предназначенные исключительно для вертикальной резки.

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную

Способ управления. Выпускаются с числовым, фотоэлектронным и электромагнитным программным управлением. Самый качественный рез обеспечивается автоматическими портальными станками ЧПУ, хотя в работе они ограничены габаритами портала. Консольные модели тоже популярны и со специальным ПО могут выполнить сложную

Тип обрабатываемой заготовки. На одних машинах может осуществляться исключительно резка металлопроката, на других — разрезаются трубы. Консольный станок имеет более универсальное устройство. Его конструкция позволяет обрабатывать любой материал вне зависимости от формы заготовки, в чем помогают специальные программы.

Количество одновременно обрабатываемых листов. Производительность и особенности конструкции оборудования позволяют за прогон разрезать один или несколько металлических листов.

Принцип работы станков с ЧПУ

От ручных станций станки отличаются тем, что рабочие процессы в них автоматизированы программным управлением. Благодаря ЧПУ сократилось влияние человеческого фактора, и было достигнуто новое качество реза. Компьютер, следящий за рабочим процессом, позволил увеличить функциональность и расширить область применения.

Если не брать в расчет автоматизацию процессов, принцип работы остался прежним:

- Воздух под давлением, с завихрением, подается на резак.

- При помощи электрода воздух раскаляется до 20000−30000°C.

- При разогреве воздушные массы ионизируется и в итоге становятся хорошим проводником электричества.

- Плазма расплавляет металл и под давлением выдувает его.

Программное обеспечение помогает учитывать разные факторы, которые обеспечивают качество реза:

Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.

Плотность и толщина обрабатываемого материала. Оборудование может использоваться для раскроя металла и обработки прочих материалов: резины, пластика. С помощью отдельных программ разрезаются листы, сложенные в несколько слоев. Автоматика анализирует толщину и тип материала, регулирует скорость реза, подачу воздуха и иные факторы.- Сложность рисунка. Раскрой производится и для фигурной резки, когда нужно получить кованые изделия и предметы декора.

- Использование нескольких резаков одновременно. Этим станки отличаются от обыкновенной ручной установки. Плазменные резаки монтируются на подвижной консоли и в итоге, производственный процесс многократно ускоряется.

- Функциональность. Качество работ не особо зависит от опытности рабочего. Выполнение работы контролируется компьютером.

Экономичность. Точный расчет подачи воздуха и степени его нагрева, системы контроля отсутствия влажности в воздухе, подаваемом на горелку, выбор оптимальной скорости — все это обеспечивает заметную экономию расходных материалов и помогает предотвратить появление брака.

Плюсы и минусы

Главнейшим достоинством оборудования является высокая точность кроя. Поскольку процессом управляет компьютер, вероятность отклонения от траектории движения рабочего инструмента равна нулю! На станках данного типа выполняются резы любой конфигурации. Еще одно бесспорное преимущество заключается в большой чистоте торцов раскроенных заготовок. Таким образом, дополнительная их обработка не требуется. Плюс также и в безопасности работы на станке: среди элементов оборудования нет находящихся под высоким напряжением.

Недостатков практически нет. К минусам можно отнести невозможность раскроя слишком толстых листов. Например, не обрабатывается высоколегированная сталь толщиной больше 10 см. Титан тоже не режется на плазменных станках.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ. Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.

ТНС

Станки в сборе оснащаются в том числе ТНС. Это система контроля высоты горелки для опускания/поднятия рабочего инструмента при раскрое. Узел работает, используя напряжение дуги. Контроль за расстоянием до обрабатываемой заготовки производится с помощью датчиков.

Характеристики стола

Данный элемент состоит из нескольких секций, чьи размеры могут разниться. На производстве чаще используются столы с секциями 50×50 см. Деталь может обрабатываться на одной или нескольких частях, благодаря чему нетрудно избавиться от отходов во время резки. Под столом находится система удаления дыма и частиц металла.

Вдобавок станок оборудуется пылезащитной пневматикой. Основное ее назначение в улавливании образующейся при резке металлической пыли. В столах, длина которых больше 2,5 м, используется двухсторонняя система удаления дыма.

Система ЧПУ

Резка с ЧПУ листового металла — высококачественная. Основные характеристики системы:

- удобство интерфейса;

- диагональ монитора;

- используемое ПО.

Диагональ равна 15−19 дюймам. ПО, как правило, достаточно сложное. Программы позволяют оптимально расположить детали на столе, легко производить разные расчеты (времени на обработку, числа деталей, проч.), составлять отчеты и т. д. Одна из важных характеристик ПО — наличие грамотного русского перевода.

Можно ли изготовить станок с ЧПУ самому

Описываемое здесь оборудование стоит больших денег, из-за чего немало людей интересуется тем, можно ли его сделать своими руки. Как говорилось выше, конструкция нашего агрегата не отличается особой сложностью. Скорее всего, не будет сложностей с изготовлением стола и прочих элементов. Но вот сборка плазмотрона — дело непростое. Не располагая определенными знаниями и навыками, изготовить этот элемент невозможно. Его рекомендуется приобретать отдельно. В этом случае нужно собрать систему подачи газа. ЧПУ есть в свободной продаже.

Требования к безопасности и эксплуатации

Хоть плазменные металлорежущие станки — оборудование относительно безопасное, к нему, тем не менее, предъявляется ряд требований ГОСТ 12 .3.039−85 и иных нормативных документов. Оговариваются условия, связанные с обслуживающим персоналом и монтажом.

Среди основных положений выделим следующие:

- Обязательно использование СИЗ оператором. Портальные установки при работе производят низкочастотный шум на уровне ультразвука, излучают определенное электромагнитное и инфракрасное излучение, производят продукты окиси азота и прочие вредные испарения. В процессе работы нужно пользоваться защитными очками, наушниками или берушами и т. д. У оператора должно быть специальное эргономичное кресло.

- Помещение, где будет установлен станок, должно быть хорошо проветриваемым и достаточно освещенным. Обязательны принудительные системы вентиляции.

- Качество расходных материалов — портативные и портальные передвижные станки плазменного раскроя должны иметь узел предварительной подготовки используемых материалов. С использованием компрессорной установки дополнительно производится монтаж осушителя воздуха, если такового не предусматривает конструкция.

- Системы автоматического прекращения работы. При работе на плазменном станке есть риск возникновения аварийных ситуаций. Автоматическое отключение обеспечивается системами контроля, а происходит это с нарушением норм эксплуатации.

- В помещении, где стоит станок, должны иметься средства пожаротушения и пожарная сигнализация. Оператору вменяется в обязанность прохождение инструктажа о положенных в случае возгорания действиях.

Оператор проходит инструктаж по безопасной эксплуатации и должен получить допуски к работе с данным оборудованием.

Помещение, где предполагается работать на станке с ЧПУ, проверяется пожарным инспектором. Периодически требуется повторная аттестация соответствия требованиям безопасной эксплуатации оборудования.

Возможности станков напрямую зависят от технических характеристик. Приобретая оборудование, первым делом узнайте насчет точности позиционирования и резки, типе стола и другие важных моментах. Важны и характеристики плазмотрона, но так как в большинстве станков данный рабочий инструмент может заменяться, его параметры не являются определяющими.

tokar.guru

Станок плазменной резки с ЧПУ: машины, установки, аппараты

В настоящее время в самых разных производственных сферах нашли широкое применение функциональные станки плазменной резки с ЧПУ.

Этот универсальный аппарат можно встретить в высокоточном машиностроении, судостроении. Кроме этого, данный станок активно применяют для изготовления сложных рекламных конструкций, всевозможных изделий из металла и многого другого.

Компактные станки для плазменной резки, оснащенные блоком ЧПУ, нашли широкое применение и в небольших частных мастерских, где они успешно применяются для производства самых разных высокоточных изделий.

Резка металла и других материалов (труб) при помощи данного оборудования осуществляется с максимальной точностью при минимальном участии человека.

Аппарат для плазменной резки с ЧПУ позволяет быстро нарезать абсолютно любой материал токопроводящего типа, а кроме этого, может успешно работать и с такими материалами, как пластик, дерево и даже камень.

Оборудование дает возможность своими руками быстро выполнить фигурный рез, а также нарезать трубы, листовой материал или сделать деталь с необходимыми параметрами.

За счет своих некоторых конструктивных особенностей установка для выполнения плазменной резки выполняет рез с большой точностью и максимальной ровностью.

Такой аппарат с ЧПУ обязательно состоит из определенного электрического источника и резака, кроме этого, в его работе участвует обыкновенный атмосферный воздух.

Устройство плазмореза

Любая машина плазменной резки с ЧПУ имеет несколько обязательных устройств, которые входят в ее состав.

В первую очередь, установка для резки металла имеет источник питания с определенными параметрами работы, чтобы обеспечивать нормальное функционирование всего оборудования.

Кроме этого, в состав аппарата входит специальный плазменный резак или плазмотрон, который имеет специфическую конструкцию.

Также в состав установки входит воздушный компрессор, обеспечивающий подачу воздушного потока с заданным рабочим давлением.

Видео:

Станок, предназначенный для плазменной резки с ЧПУ, также в своем составе имеет и специальный пакет, состоящий из шлангов и кабелей.

В большинстве случаев, в качестве основного источника питания выступает обыкновенный трансформатор, а также инвертор. Они отвечают за подачу на аппарат для плазменной резки тока с заданными параметрами силы.

Основным достоинством устройств, работающих от трансформаторов, является возможность нарезки труб с большой толщиной металла.

В свою очередь, плазменные инверторы потребляют значительно меньше электрической энергии, а поэтому их целесообразно использовать на небольших производствах.

Плазменная резка ЧПУ своими руками дает возможность выполнить необходимые работы точно и эффективно.

Одним из главных элементов любого станка для плазменной резки с ЧПУ является резак или плазмотрон. Именно им производится нарезание любых заготовок заданных размеров и формы.

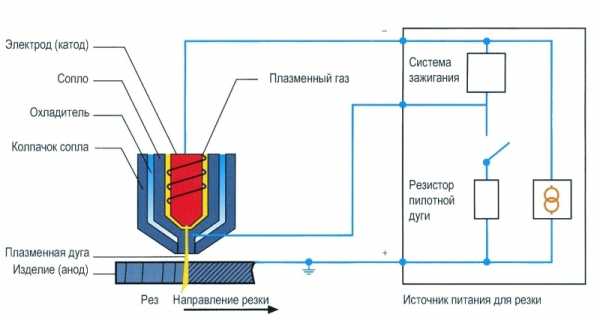

Он имеет достаточно простое устройство и состоит из таких элементов, как сопло, электрод, а также расположенный между ними специальный охладитель.

Кроме этого, на резаке обязательно предусмотрен канал для подачи сжатого воздуха под заданным давлением.

Непосредственно режущая струя формируется в сопле резака. От ее размеров и характеристик и зависят главным образом все возможности данного оборудования.

Аппарат для плазменной резки с ЧПУ обязательно оснащается компрессором, который обеспечивает необходимую подачу воздуха под определенным давлением.

Соединение компрессора непосредственно с источником питания и самим плазмотроном обеспечивает так называемый кабель-шланговый пакет.

Стоит отметить, что и цена на такое универсальное оборудование с ЧПУ, реализуемое во всех специализированных магазинах, выставлена достаточно высокая, а поэтому многие умельцы делают его своими руками.

Основной принцип работы

Установка, предназначенная для резки плазмой, просто необходима для того, чтобы выполнить точную нарезку труб из металла, а также многих других заготовок, причем не только из металла.

Для нарезки труб и других материалов подходит любое оборудование данного типа. Установка приводится в действие путем нажатия кнопки включения.

В этот момент начинает подаваться ток на оборудование плазмотрона с заданной высокой частотой.

После этого в самом станке начинает формироваться дежурная дуга, температура которой может достигать нескольких тысяч градусов по Цельсию.

Далее в камеру начинает поступать под определенным давлением поток воздуха. Его нагрев происходит в момент прохождения электрической дуги, кроме этого, он ионизируется и становится токопроводником.

Формирование необходимого воздушного потока производится в сопле, в котором воздух и становится плазмой в широком понимании этого термина.

В момент соприкосновения плазмы и рабочей поверхности, начинает зажигаться дуга с режущими характеристиками. При выполнении нарезки труб, их поверхность прогревается локально.

Металл начинает плавиться, вследствие чего появляется рез.

Появляющиеся на поверхности разрезаемого материала расплавленные мелкие частички сдуваются немощным потоком воздуха, который формируется в сопле станка для плазменной резки с ЧПУ.

В настоящее время широко используются как ручные плазморезы, так и автоматическое оборудование, оснащенное блоком ЧПУ.

Первый тип устройств используется, как правило, в бытовых целях и подразумевает ручное управление.

В этом случае резак для плазменной резки находится в руках оператора, а вся необходимая работа выполняется исключительно своими руками.

Цена такого плазмореза достаточно доступная, однако функциональные возможности ограничены.

В свою очередь, станки для плазменной резки труб и других заготовок, оснащенные блоком ЧПУ, делают участие человека в рабочем процессе минимальным.

Оператор осуществляет управлением станком через блок ЧПУ. Такое оборудование позволяет производить рез туб и других деталей с высоким качеством и максимальной точностью.

Самодельный плазморез с ЧПУ

Так как цена заводского станка для плазменной резки достаточно высокая, многие умельцы стремятся сделать его своими руками.

Задача эта непростая и многие элементы такого станка все равно придется заказывать у профессионалов.

В первую очередь, перед тем, как приступить к сборке станка для плазменной резки своими руками, необходимо точно разобраться в том, из каких частей он состоит.

Видео:

В состав каждого станка обязательно должны входить такие элементы, как стол, шаговый двигатель, блок управления и специальные стойки.

Все основные элементы станка придется заказывать на производстве, кроме этого, сам источник плазмы необходимо будет купить, а стоит он достаточно дорого.

После того как все элементы и оборудование станка для плазменной резки будут в наличии, можно приступать к сборке агрегата своими руками.

Следует в точности соблюдать порядок сборки и тщательно контролировать каждый ее этап.

Всю работу начинают с подготовки основания для сварки стола.

Для этого из труб из металла сваривается рама, которая по своей форме должна напоминать стол. Готовая рама грунтуется и красится.

Далее из дюрали делают опоры под станок и сваривают водяной стол.

После этого осуществляется установка реек и линейных направляющих. Корпус рабочего стола следует тщательно зашить листовым металлом, после чего аккуратно покрасить.

Затем осуществляется монтаж на направляющие портала и двигателя. Особое внимание необходимо уделить установке всех необходимых датчиков и блоку ЧПУ.

Провода станка следует обязательно поместить в гофру, кроме этого, необходимо предусмотреть защиту шлангов с воздухом.

Конечно, собрать самостоятельно станок для плазменной резки сложно, однако при правильном подходе к делу это реально.

rezhemmetall.ru

Оборудование и вытяжные секционные столы для плазменной резки

Компания «САЭМ ПЛАЗМА» предлагает оборудование для плазменной резки металла собственного производства. Теперь у вас есть возможность разделить листовой металл толщиной до 10-20 мм посредством качественной термической обработки.

Что дает оснащение производства оборудованием для плазменной резки металла.

Это высокоточные станки с самыми оптимальными технологическими параметрами. С помощью оборудования, представленного в нашем каталоге, вы сможете:

- Обеспечить точный раскрой любой формы тонколистового металла

- Повысить объемы своего производства за счет увеличения скорости обработки металлических изделий

- Поднять рентабельность производства

- Многократно улучшить качество выпускаемой продукции

Мы предлагаем оборудование по довольно приемлемым ценам. Если сравнить их с лазерным аналогом, то выгода очевидна: цена намного ниже, а качество практически равноценно.

Высокая производительность, низкое энергопотребление, возможность эксплуатации в сложных условиях – все это важные показатели, способные влиять на развитие вашего производства и, как следствие, на рост вашей прибыли.

Какое оборудование вы можете приобрести у нас?

Мы предлагаем несколько модификаций машин плазменной резки с ЧПУ с различным пределом перемещений по осям на сенсорном управлении. В комплектацию каждой единицы оборудования входит стойка, система динамической стабилизации движения, беспроводной пульт дистанционного управления, система контроля высоты ТНС, программное обеспечение. Часть поставляется без стола для резки.

Кроме этого, вы можете приобрести у нас отдельные комплектующие к представленному оборудованию:

- Источники плазмы

- Столы для резки

Все машины имеют необходимые сертификаты, которые будут вам сразу же представлены.

Как купить станки в компании «САЭМ ПЛАЗМА»

Посмотрите оборудование, представленное в каталоге нашей компании. Наш менеджер поможет вам с выбором, изучив специфику вашего производства.

Кроме этого мы предлагаем вам его установку и полное сервисное обслуживание, а также обучение ваших специалистов работе на нем.

Большое количество реализованных проектов, высокая квалификация специалистов, современные технологии в производстве позволяют нам предлагать для Вас самые выгодные условия.

smolatom.ru

Как собрать ЧПУ станок воздушно-плазменной резки металла с рабочим полем 1300х2800мм

В связи с большой популярностью статьи «CNC(чпу) своими руками(плазменная резка)», я решил написать новую статью. В ней я подробно покажу и расскажу, как собрать полноценный станок воздушно-плазменной резки металла с рабочим полем 1300х2800 мм.

Станок воздушно-плазменной резки металла

Этот станок будет укомплектован линейными рельсовыми направляющими Hiwin, зубчатой рейкой, мощными шаговыми двигателями (87 кг/см), полноценной панелью оператора, очень прочной пространственной рамой.

По мере сборки станка я буду фотографировать каждый этап и выкладывать фото здесь.

Панель оператора станка ЧПУ(CNC)

На данный момент закуплена стальная профильная труба 80х40мм и 40х40мм. Толщина стенки 3мм.

Из этой трубы мы будем варить раму станка.

Процесс изготовления станка плазменной резки металла

Сперва складываем основание для сварки. Мы для этого положили 4 куска профильной трубы и при помощи хорошего проверенного уровня вывели все плоскости и углы строго горизонтально.

Это очень важно!

Затем используем эти трубы как стапель и на них начинаем варить раму станка. Раму варим вверх ногами. То-есть, плоскость, на которой в дальнейшем будет лежать разрезаемый металл смотрит на пол.

Процесс изготовления рамы станка

Привариваем ноги. Следим за правильностью углов!

Треугольник – самая прочная фигура.

Следим за качеством швов! Провар должен быть очень хорошим.

Рама станка почти готова, осталось приварить несколько элементов и зачистить швы.

Напомню, что рама находится сейчас в перевернутом состоянии.

Пользуюсь инверторным полуавтоматом, швы ровнее и провар отличный.

Грунтую перед покраской. Если этого не сделать, то краска быстро облетит.

Выточили опоры для станка. Материал – дюраль, болты на 14, гайки приварил к болтам.

Низ гаек проточен сферически и болты в опорах немного болтаются. В результате опоры будут выбирать неровности пола.

Опоры для станка

Варим водяной стол ЧПУ(CNC) станка плазменной резки.

Установили рамку для крепления реек стола.

Вырезали и вставили рейки.

Полосу для реек я покупаю готовую на металлобазе и нарезаю по размеру. Ширина полосы 40 мм и толщина 4мм. Толстовата, но это готовая полоса, которую можно купить и быстро заменить. Такую полосу применяют строители для громоотводов и заземления.

Шаговые двигатели, драйвер и гибкий кабель-канал(цепь)

Приехали двигатели (на фото 86 слева и 57 справа). Драйвера двигателей и гибкий кабель-канал.

Кабель канал выписали закрытый. Мне он очень нравится, поскольку в нем не видно безобразно лежащие провода. Очень эстетично.

Один из ящиков потеряла транспортная, поэтому зубчатую рейку и линейные направляющие HIWIN мы пока не получили. Но в транспортной пообещали, что завтра груз привезут точно.

Установили линейные направляющие HIWIN

Мы наконец получили и установили линейные направляющие HIWIN.

Зашиваем корпус 1мм листовым металлом

Что бы станок удобнее было перевозить, обшивку делаем съемную.

Станина ЧПУ(CNC) станка плазменной резки обшита листом 1мм.

Сегодня закончили обшивать станину. Листы прикручены к станине винтами на 4 под шестигранник. Смотрятся отлично и грани не срываются.

Корпус панели оператора станка ЧПУ(CNC)

Скоро будет готова панель оператора. Внутри будет установлен системный блок, монитор, блоки питания двигателей, драйверы, Наша система THC. Полочка с клавиатурой будет выезжать по мере необходимости.

Рама станка плазменной резки после покраски

Загрунтовали и покрасили раму станка.

Покрасили корпус станка плазменной резки

Установили опоры и покрасили обшивку станка.

Начали собирать портал для ЧПУ плазмореза

Верхняя алюминиевая балка – профильная труба сечением 100х100 мм с толщиной стенки 5 мм.

Очень прочная штуковина. Я ездил на ней верхом))

Установили моторы, индуктивные концевые датчики.

Панель оператора станка ЧПУ

Сегодня запустили моторы и драйверы. Портал легко набирает 25 метров в минуту.

Установили полку с клавиатурой в панель оператора станка ЧПУ

Установили рельсовые направляющие на каретку

Установили зубчатую рейку и мотор оси Y

Мотор 87 кг/см таскает каретку по оси Y легко и непринужденно со скоростью 30 метров в мин.

Сегодня запустили ось Z. На 57 моторе 18 кг/см, с очень большим ускорением, разгоняется до 30 метров в минуту.

На оси мотора установлена шестерня, а на оси Z, кусок зубчатой рейки. Бегает ось Z по направляющим Hiwin.

Почти закончили сборку датчика поверхности.

Установили направляющие и мотор оси Z

Установили датчик поверхности металла

Датчик поверхности мы собрали из куска цилиндрической направляющей, каретки и электромагнита.

Во время поиска поверхности, электромагнит оттягивает коромысло и высвобождает шток. При касании шток ползет вверх и срабатывает концевой датчик. Это значит, что поверхность найдена. После этого, электромагнит отпускает коромысло и пружина втягивает шток наверх. Можно начинать рез.

Закрыли каретку кожухами.

Установил кран для слива воды

Изготовили ограничители, не дающие порталу выехать за пределы направляющих.

Установили кабель-каналы осей Y и Z.

Установили кабель-канал оси X.

Установили заднюю балку для жесткости и полочки над рельсовыми направляющими для защиты от пыли

На боковых кожухах каретки у нас будут кнопки аварийной остановки(E-stop)

Все провода между станком и блоком управления спрятали в металлическую гофру.

Установили монитор в панель оператора станка ЧПУ(CNC)

Механизированная горелка P141

После долгих блужданий по стране, к нам приехала горелка.

С рамкой вокруг экрана блок управления смотрится лучше.

Вырезали рамку для крепления кнопок и модуля THC

Покрасили и прикрутили модуль THC и кнопки

Модуль THC установлен на панель оператора.

Готовый блок управления станком ЧПУ(CNC)

Готовый станок воздушно-плазменной резки металла с ЧПУ(сбоку)

Готовый станок воздушно-плазменной резки металла с ЧПУ(спереди)

Пример процесса изготовления детали на этом станке — как сделать заборчик своими руками.

Очередной станок уехал к клиенту. Всегда жаль расставаться с игрушкой, в которую вложил частичку себя.

Скоро будет готово видео работы этого станка. А сейчас мы начали сборку следующего станка.

Пол всегда в цеху кривой. Мы применяем маленькую хитрость. С помощью таких подставок можно вывести плоскость рамы за 10-15 минут.

Подставки с плавной регулировкой высоты и наклона плоскости опоры.

Вывели плоскость рамы с помощью регулируемых подставок.

Описание будет не полным, если не показать сборку альтернативного типа стола. Воздушного стола, то-есть стола с принудительной вытяжной вентиляцией. При сборке такого стола необходимо учитывать некоторые нюансы. О них я и расскажу подробнее.

Многие, даже очень известные фирмы выпускают станки с одной общей ванной. Воздушная ванна, размером во весь стол, с отверстием посередке для вытяжки. Некоторые делают такую-же ванну, но с двумя отверстиями. Больше всего в такой конструкции мне не понравилось, что деталь может легко упасть в это отверстие. Кроме того, ванну делают очень глубокой (около 30 см) и достать мелкие детали со дна ванны очень сложно. На дне этой ванны постоянно накапливаются кучи мусора, растет борода грата. очистить такую штуку довольно сложное занятие.

Мы пойдем другим путем.

Для начала варим большую вытяжную шахту во весь стол.

Станок плазменной резки с воздушным столом.

Станок плазменной резки с воздушным столом.

Станина станка после покраски.

Труба для подключения вентиляции.

Устанавливаем поддоны для сбора грата и мелких деталей.

Готовые к сборке корпуса блоков управления

Как мы отгружаем стол с рабочим полем 1.8х6.2 метра, рассчитанный на не очень толстые листы.

Грузим станок воздушно плазменной резки с рабочим полем 1.8х6.2 метра

Медленно, но верно мы совершенствуем свои технологии. Механический датчик определения поверхности мы заменили на электронный оммический. В качестве балки под установку направляющих и зубчатой рейки используем вместо профильной трубы фрезерованный швеллер. У панели управления убрали выдвижную полку под клавиатуру и сделали фиксированную. Вообще очень много изменений и улучшений.

Швеллер с фрезерованными пазами под направляющие и рейку.

Для крепления зубчатой рейки стали применять болты большего диаметра.

Цепь кабелеукладчик гораздо большего сечения.

Съемные петли для погрузки.

В основании рамы профильная труба 80х80х4мм

По осям XY шестерня 24 зуба модуль 1

Надежные концевые датчики Autonics.

Привод оси Z.

Изменили систему подвески горелки. Теперь она свободно поднимается вверх, если упрется в металл. В верхнем положении сработает концевой(запасной) датчик поверхности.

Полка под клавиатуру и мышь. Меньше отверстий в корпусе, меньше пыли.

Съемные площадки под разъемы позволяют за несколько минут вытащить всю начинку блока управления.

Панель управления на этапе сборки.

Извиняюсь за качество, под рукой был только телефон. Записал принцип работки дублирующего датчика и систему подвески горелки. Все крайне просто и надежно.

Резали на днях металл 15 мм толщиной 105 аппаратом при 65 амперах.

Powermax 105, 15 мм, 65 ампер

Это сохраненная страница. Напишите нам на почту [email protected], или позвоните +7 347 298-03-03www.diletantu.ru

Станки плазменной резки

Станки плазменной резки – это оборудование с ЧПУ, предназначенное для фигурной резки

листового металла.

Наши станки плазменной резки с ЧПУ соответствуют правилам безопасности и электромагнитной совместимости технических средств.

Регистрационный номер декларации: TC N RU Д-RU.AЛ16.В.34548.

Дата регистрации: 30.05.2014.

Скан таможенной декларации.

Плазменная резка на сегодняшний день самый эффективный и экономичный способ термической резки металла. Она обладает рядом преимуществ перед всеми остальными видами резки. Станки плазменной резки с ЧПУ позволяют работать с большой толщиной металла (от 0,5 до 150 мм), сохраняя при этом высокую точность и скорость резки.

Станок плазменной резки состоит из стола раскроя, терминала ЧПУ и источника плазмы.

Чтобы изготовить для Вас станок плазменной

резки, который будет отвечать Вашим задачам,

нам необходимо будет знать такие параметры,

как:

- – толщину листового металла;

- – габариты стола;

- – качество реза;

- – характеристики помещения в котором станок

будет эксплуатироваться.

Виды источников плазменной резки

Благодаря партнерству с ведущими зарубежными

компаниями как Kjellberg (Германия) и Hypertherm

(США) – мы предлагаем вам только высоконадежные и

сертифицированные источники плазмы.

Источник плазменной резки – это аппарат для создания плазмы (электрическая дуга,

нагретая до 20 000 градусов и сжатая воздушной струей).

Она не просто необходима для раскроя и резки листового металла, но и определяет основные характеристики оборудования в целом: скорость, точность реза, качество получаемых деталей.

Уникальность нашего подхода в том, что наша команда специалистов проходила обучение в компании HYPERTHERM – лидера в этой отрасли.

Поэтому мы точно знаем, как правильно подобрать для вас тот или иной источник плазмы. Мы всегда рады проконсультировать вас или оказать практическую помощь.

Программное обеспечение предназначено для перевода чертежей в «машинный» язык и выполнения «компьютерного» раскроя.

Уникальность нашего подхода и преимущества

Мы обладаем широким выбором программного обеспечения: Mahc3, ArtCam, SheetCam, Техтран, ProNest,

NestMaster и т.д. Каждая из них имеет свои особенности.

Специалисты КБ с радостью помогут вам определиться, какая из программ максимально отвечает вашим запросам.

На изображении показан интерфейс программы ProNest.

В дополнительное оборудование и аксессуары входит все то, что помогает основной работе станка. Это фильтрационное оборудование, предназначенное для очистки газов, выделяемых станком во время работы и возвращения очищенного воздуха в цех, осушители, охладители, фильтра. А также компрессорное оборудование.

Уникальность нашего подхода и преимущества

Ассортимент оборудования и аксессуаров достаточно велик. Наши специалисты помогут выбрать то, что подойдет конкретно под ваши задачи, учитывая все характеристики, плюсы и минусы того или иного оборудования.

Преимущественно мы используем фильтрационное оборудование Совплим, а также компрессоры и системы подготовки воздуха – REMEZA.

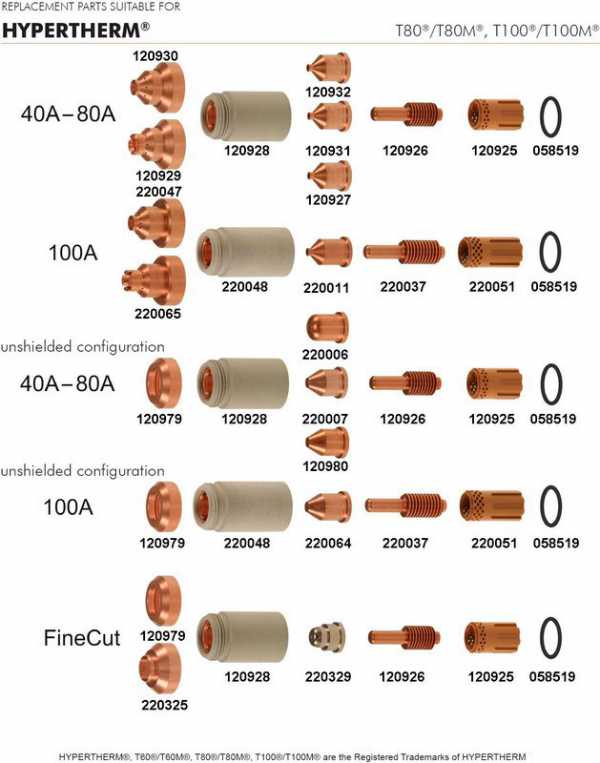

Расходные материалы – это материалы, которые расходуются во время процесса резки. Это сопла, завихрители, катоды и т.д.

От качества расходных материалов зависит долговечность используемого оборудования, поэтому важно обходить стороной китайские поддельные расходники, использовать только оригиналы.

Уникальность нашего подхода и преимущества

Наши специалисты помогут выбрать то, что подойдет конкретно под ваши задачи, учитывая все характеристики, плюсы и минусы тех или иных расходных материалов.

Мы выполняем заказы с учетом Ваших потребностей.

Свяжитесь с нами, и мы с радостью проконсультируем вас и обсудим детали.

kb-firdavil.ru

Как устроен станок плазменной резки с ЧПУ

Станок плазменной резки с ЧПУ используется для раскроя металла небольшой толщины. Плюсом обработки является высокая точность выполняемых элементов и отсутствие отходов. Экономичность достигается за счёт отсутствия необходимости использовать набор режущего инструмента.

Суть обработки

Станок плазменной резки с ЧПУ работает быстро за счёт использования новейшей разработки — процесс обработки происходит без нагрева в отличие от раскроя газовой системой. Технология предусматривает конвейерный принцип работы станка, рез заготовок до 150 мм. Система автоматического контроля положений дуги обеспечивает точное позиционирование, улавливает появление мельчайших люфтов в механике, помогает быстро осуществлять переналадку и вносить коррекции в процесс.

Классический станок плазменной резки с ЧПУ постоянно мониторит множество параметров:

- Состав смеси для образования дуги — непосредственно влияет на качество получаемых контуров.

- Положение дуги в заданных координатах.

- Температура в зоне реза.

- Смещение заготовки от нулевого положения.

Современный станок плазменной резки с ЧПУ оборудован чувствительными системами безопасности, ограничивающими зону реза лазерными датчиками. При их срабатывании все системы отключаются за доли секунды, сохраняя здоровье неопытного оператора.

Подробнее об обработке

Чтобы создать станок плазменной резки с ЧПУ своими руками, важно понимать принцип создания дуги, учитывать и возможности имеющихся двигателей. Ведь перемещение рабочего элемента должно происходить плавно и равномерно. Только тогда можно гарантировать отсутствие наплывов по краю линии раскроя.

По сути дуга получается благодаря выработке тока высокой частоты. Он точечно сжигает металл до основания. Слабый или более мощный разряд приводит к браку. Поэтому режимы реза нужно постоянно контролировать. Вместе с этим условия рядом со станком должны отвечать требованиям пожарной безопасности.

Мощность источника должна превышать рассчитанные значения минимум в 2 раза. Такой подход позволяет оставить запас для изменения режимов при резе некачественных заготовок.

Ручная работа

Для мобильной обработки в продаже имеется станок плазменной резки с ЧПУ-мини. Разрезать металл получается от обычной сети 220В. Заготовка может быть максимум 200 мм. Преобразование напряжения осуществляется переносным трансформатором.

Однако такой вид обработки имеет и недостатки:

- Тяжело обеспечить плавность перемещения плазмы, приходится использовать специальные насадки.

- Трудно обеспечить эффективное охлаждение при большой силе тока.

- Не учитываются дополнительные параметры: температура окружающего воздуха, влажность, скорость подачи горючих веществ.

Можно ли сделать аналогичное оборудование самому

Самостоятельное изготовление плазмореза требует наличия некоторых навыков по сборке сложной техники. Основными элементами конструкции выступают: сопло, нагревательный элемент, источник питания, компрессор, коммутирующая аппаратура. Сложность возникает с подбором плазмореза, через который соединяются горючие воздушные массы.

Недостаточные расчетные значения диаметра сопла приводят к браку или к недостаточно прорезанному материалу. В качестве источника питания используют инвертор от любого сварочного аппарата. Критерием подбора является его максимальная мощность.

Критичным является соответствие типа горючего вещества выбранному материалу заготовки. С изделиями из алюминия используют азот или водород. Для медных сплавов подходит только водородная смесь. А латунь раскраивают при помощи объединенных азота и водорода.

Производитель оборудования

Рассмотрим станок плазменной резки с ЧПУ модели IGNIS 3000k. Стол оборудования может раскраивать металлы размером от 1,5 метра до 3. Обрабатывать может материалы весом 2,5 тонны. Выдерживает нормальную эксплуатацию при температуре окружающей среды не более 40 градусов и не менее 5.

У Ignis 3000k установлен источник питания 125 Ампер. Его хватает, чтобы идеально кроить металлы толщиной до 48 мм. Плазма позволяет резать с точностью до 5 микрон. Для равномерности горения требуется давление воздуха в 7 Бар.

Небольшой станок положительно себя показывает при обработке любого вида металлов. Охлаждение рабочей зоны осуществляется воздухом. Управление процессом происходит при помощи современной автоматизированной системы ЧПУ.

Положительные свойства автоматизированного процесса реза и выбор конструкции

Различают станок плазменной резки с ЧПУ консольный и портальный. В конструкции у первого типа имеется одна опора, у последнего их две. Соответственно, надежнее и точнее второй тип, но такие модели имеют сравнительно большую стоимость.

Одна опора постепенно изнашивается из-за перекоса нагрузки на подшипники при движении режущего элемента. Портальные модели имеют легкий ход в горизонтальной плоскости, двигатель быстрее позиционируется и нагрев обмоток, соответственно, незначительный.

В современных моделях внедрены датчики слежения за высотой горелки, а также учитывается прогиб материала. Портальные системы более производительные, чем консольные. Современные станки оснащаются сверхпрочными балками для крепления режущего элемента. Его провисание над рабочей зоной исключается.

Для повышения производительности оборудование может дооснащаться роботами, загружающими и разгружающими заготовки без участия человека. Это обеспечит безопасность технологии и исключит человеческий фактор.

fb.ru

Аппарат для плазменной резки металла цена

Сегодня при раскрое листового материала все более популярными становятся температурные методы резки. Плазменная резка является одним из этих методов. Эта технология получает сейчас широкое распространение, благодаря ряду преимуществ. Самое первое – это простота эксплуатации. Аппаратам для плазменной резки не нужна постоянная заправка газовых баллонов или доставка присадок. Для их работы нужен только воздух и электроэнергия.

Типы плазмотронов

Суть плазменной резки заключается в расплавлении металла под действием тепла сжатой электродуги. Жидкий металл удаляется из зоны реза потоком плазмы. Плазменную резку можно использовать для стали, чугуна, алюминия, титана, бронзы, латуни, меди и их сплавов. Плазменная резка обеспечивает максимально точный и ровный разрез.

Для плазменной резки используются довольно разнообразные аппараты. Главным образом они отличаются своей мощностью. Основными составляющими аппарата плазменной резки являются источник тока, плазмотрон и компрессор

Плазмотрон – это устройство, с помощью которого зажигается и формируется сжатая стабилизированная плазменная дуга. Основными элементами плазмотрона являются вольфрамовый электрод, сопло для прохода плазмообразующего газа и защитное сопло, которое защищает дугу от внешнего воздуха.

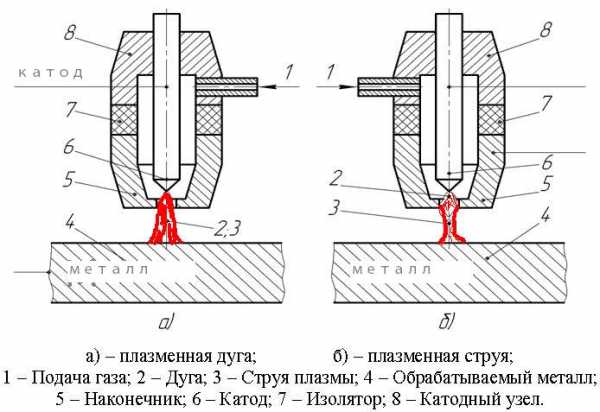

Существуют плазмотроны нескольких типов – дуги косвенного и дуги прямого действия. В плазмотронах с дугой прямого действия в электрическую цепь включено само разрезаемое изделие и дуговой разряд появляется между электродом плазмотрона и металлической деталью.

Принцип действия

Важнейшим элементом, определяющим возможности плазмотрона, является сопло. Для плазменной резки используют сопла небольшого диаметра (до трех миллиметров) и большой длины (9-12 миллиметров). Количество воздуха, которое может пропустить плазмотрон, напрямую зависит от диаметра сопла. Это влияет также на охлаждение плазмотрона и ширину реза, но значительное увеличение данного параметра приводит к быстрому разрушению сопла и снижению надежности работы. При этом длина канала должна превышать диаметр сопла в 1,5-1,8 раза.

В аппаратах плазменной резки бытового назначения в качестве плазмообразующего и защитного газа используют в основном сжатый воздух. Хотя при этом и наблюдается некоторое окисление и азотирование обрабатываемой поверхности, но сам разрез получается вполне удовлетворительного качества. В более сложных промышленных системах используют иные газовые смеси, состоящие из кислорода, азота, водорода, гелия, аргона.

Аппараты, используемые для плазменной резки металла, бывают двух типов – аппараты резки плазменной струей и аппараты плазменно-дуговой резки. Плазменно-дуговая резка является более эффективной и чаще всего используется для раскроя металлических изделий. Резку плазменной струей используют при обработке неметаллических материалов, поскольку они не всегда являются электропроводными.

Цена на аппарат для плазменной резки металла

Компания «ПлазмаКрой» разрабатывает и предлагает к реализации станки плазменной резки металла, которые могут эффективно обслуживать производства различных мощностей. Это могут быть промышленные предприятия, для которых бюджетный станок с ЧПУ станет выгодным и перспективным приобретением. А также небольшие мастерские, чьи потребности в обработке металла ограничиваются разовыми работами. Станок может бесперебойно работать в течение долгого времени, обеспечивая необходимую выработку, при условии больших объемов и темпов работы.

Компания производит бюджетный станок ЧПУ в городе Тольятти. При этом станки обладают конкурентными преимуществами, которые выгодно отличают их от продукции других производителей.

Конкурентные преимущества плазменных станков «ПлазмаКрой»

- Бюджетная цена. Это наиболее важный параметр, поскольку не каждая организация может приобрести дорогой станок плазменной резки металла от известного зарубежного производителя. Особенно сложно приобретать дорогостоящее оборудование молодым организациям, чьи объемы производства не обеспечивают высокую доходность.

- Удобная разборная конструкция станка. Если необходимо переместить производство в другое место — станок плазменной резки с ЧПУ подготовлен для этого лучше всего. Он имеет удобную конструкцию, которая легко собирается и разбирается. При этом отдельные части станка легко упаковываются и транспортируются в обычных Газелях. Более того, СNC станок можно отправлять покупателю посредством транспортных компаний, ведь в сложенном состоянии он занимает мало места.

- Интуитивно понятный интерфейс программы ЧПУ. Станки с ЧПУ по металлу управляются компьютером, для их работы нужно задать программу и ввести исходные данные. Сделать это будет легко, так как программа составлена максимально просто, понять принцип ее действия можно даже на интуитивном уровне. Сам интерфейс программы использует русский язык, так что проблем не возникнет, даже если оператор не владеет иностранными языками.

- Удобные размеры координатного стола. Стол рассчитан для подачи основных металлических листов, с самыми «ходовыми» размерами 1250х2500, 1500х3000, 1500х6000.

- Точность резки металлов. Поскольку СNC станок управляется компьютером — качество реза и соответствие детали схеме, будут идеальными. При этом бюджетный станок с ЧПУ «ПлазмаКрой» может не только кроить металл, но и вырезать в изделиях отверстия, ведь точность позиционирования резки плюс-минус 0,5 мм.

- Быстрота доставки. Поскольку мы имеем готовые станки в наличии, от времени оформления заказа до отправки его потребителю пройдет совсем мало времени.

Как заказать и купить станок «ПлазмаКрой»

Заказать современные станки с ЧПУ в компании «ПлазмаКрой» можно по тел. (8482) 71-23-05

Видео плазменной резки металла на станках с ЧПУ

Читаем дальше – узнаём больше!

Оценка: 2.1 из 5

Голосов: 59

strofix.ru