Станок для резки по дереву в домашних условиях – Лазерная резка по дереву в домашних условиях

alexxlab | 26.12.2020 | 0 | Вопросы и ответы

Обзор оборудования для фигурной резки по дереву

Фигурная резка по дереву – довольно популярное занятие. Предприятий и небольших фирм, специализирующихся на гравировке и выполнении всевозможных узоров на дереве, множество. Увлекаются этим и школьники. Далеко за примером ходить не нужно. Что уж говорить, открываешь один из многочисленных тематических форумов в Интернет и видишь, как отцы с гордостью рассказывают, что их сыновья с интересом чего-то там вырезают. Очень часто спрашивают совета у профессионалов, какой станок или инструмент лучше подобрать? Что ж, попробуем помочь.

Видов инструментов и станков для фигурной резки больше, чем достаточно. Есть как традиционные, так и суперсовременные: ручные, полуавтоматические и автоматические. Рассказывать обо всех – места не хватит. Поэтому ограничимся основными типами электрооборудования. Во-первых, оно универсально. Во-вторых, имеет очень большой диапазон по сложности освоения: от самых простых, до высокоточных. В-третьих, широкий ценовой уровень способен удовлетворить любые требования.

Резка электролобзиком

Бесспорно, это сегодня самый популярный инструмент. Профессионалы, да и домашние мастера ценят его, прежде всего, за универсализм. Имея малый вес и небольшие габариты, отлично справляется с фигурной, поперечной и продольной резкой листовой древесины. Умеет делать криволинейный и прямой рез, отверстия прямоугольной формы и круглые отверстия различного диаметра.

Электролобзики бывают бытовые и профессиональные. Домашние модели маломощны, но для бытового использования их ресурсов и функциональности вполне достаточно. Ими можно выполнять резку деревянных заготовок толщиной до 70 мм. Суммарное время использования – не более 20 часов в месяц. Производят их в основном в Польше и Китае, но есть и компромиссный венгерский вариант – недорогой функциональный BOSCH PST 700 E Compact.

Требования к профессиональным моделям более серьезные. Поэтому, обычно, эти инструменты производят брендовые компании Японии, Швеции и Германии. Они высокопроизводительны и выдерживают большие нагрузки, выполняя резку древесины толщиной до 135 мм.

Пильные полотна или пилки для лобзиков отличаются размерами, зубьями, цветом, формой хвостика и, конечно, материалом, из которого они изготовлены. Для работы с деревом применяются полотна из HCS (углеродистой стали).

Резка электростамеской

Этот электроинструмент стал незаменимым для каждого резчика по дереву. По сути, он объединил в себе обычную ручную стамеску и мини-станок для обработки древесины. В профессиональной среде он ещё называется пневматический или механизированный шабер.

Работает электростамеска по принципу отбойного молотка. На электроручке с мотором закрепляются насадки. Они бывают трех видов: прямые, полукруглые и уголковые.

Работает электростамеска по принципу отбойного молотка. На электроручке с мотором закрепляются насадки. Они бывают трех видов: прямые, полукруглые и уголковые.

Используется инструмент для обработки мягких и твердых древесных пород, а также древесных наростов (капов, сувелей). Электростамеска позволяет без особых физических усилий снимать большой объем материала, поэтому отлично подходит для черновой обработки. В то же время, бывают и очень компактные модели. Например, инструмент фирмы Proxxon умещается в руке и может применяться для работы с небольшими предметами. А вот большими моделями обрабатывают даже стволы деревьев для создания настоящих скульптур.

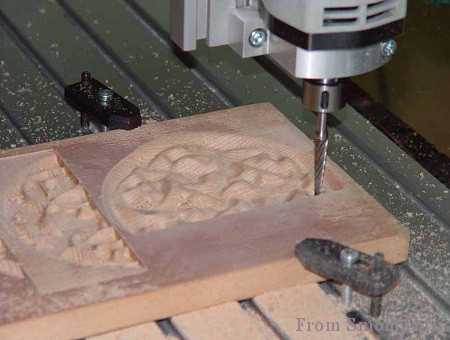

Резка на фрезерно-гравировальном станке с ЧПУ

Если выше описанные аппараты можно отнести как к бытовой, так и профессиональной категории, то фрезерные станки с ЧПУ однозначно относятся к последней. Это высококачественная техника с очень широким функционалом.

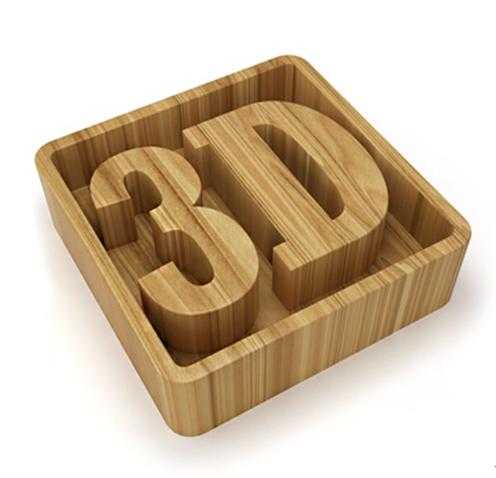

Несмотря на высокую стоимость подобного оборудования, оно очень востребовано у деревообрабатывающих предприятий, мебельщиков и рекламно-производственных компаний. Станки могут обрабатывать любую древесину (твердых и мягких пород), ДСП (ДСтП), МДФ (MDF) и пр. Их задействуют в изготовлении мебели, вывесок, при сложной гравировке и в 3D резьбе.

Одна из лучших моделей в ряду фрезерно-гравировальных станков с ЧПУ – это Beaver 1212 AT3. Предназначен для высококачественного фрезерования и гравирования поверхностей деталей и заготовок по плоскости (программное обеспечение 2D) и в 3-х мерном пространстве (3D фрезерование). На нем можно осуществлять резку древесины любых пород, а также композитные материалы (ДСП, ДВП, МДФ, фанера и т. д.).

Резка на плазменном станке с ЧПУ

Плазменные станки – это новейшее поколение фрезерно-гравировальной техники с ЧПУ. Оборудование этого типа предназначено для плазменно-дуговой резки и фрезерования дерева.

Установки имеют очень устойчивую конструкцию, благодаря чему обработка выполняется с высокой точностью. Одна из лучших моделей этого типа – немецкий станок High-Z PlasCUT-1350. Помимо работы с деревом, он отлично режет, фрезерует и гравирует металл, пластик и другие материалы.

Резка лазером

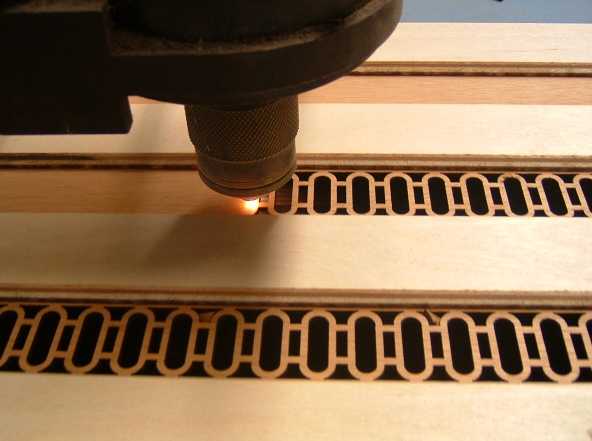

Сегодня это самый быстрый и экономичный способ раскроя древесного материала. Осуществляется газовым СО2-лазером, то есть без механического контакта с заготовкой. Это позволяет проводить резку по самым сложным контурам и с мельчайшей детализацией. Никакими другими инструментами или станками такой точности добиться невозможно. А применение компьютерных программ позволяет превратить работу в максимально безотходное производство.

Лазерному раскрою поддаются любые материалы из древесины. Даже шпон толщиной всего 0,6 мм. Вообще, технология открывает очень большие возможности, позволяя вырезать оригинальные сюжеты. В работе декораторов и мебельщиков без этой установки не обойтись.

Правда, принцип работы требует высокой квалификации. Дерево – легковоспламеняющийся материал, а потому нуждается в постоянном охлаждении. Для этого станок осуществляет поддув в зону резки, регулируемый оператором. Таким образом, достигается максимальная чистота обработки (не образуется нагар) и одновременно проводится термическая обработка детали (она контрастней выглядит и дольше служит).

Различные породы дерева режутся с определенной мощностью луча и силой поддува. А, если заготовка сучковатая, то это ещё больше усложняет процесс. «Высшего пилотажа» требует резка фанеры, т.к. клеевые слои горят сильнее древесины. Для знакомства с лазерной резкой отлично подойдет станок

Резка гидроабразивная

Уникальная технология «ТЕХТРАН», разработанная ещё советскими учеными для «оборонки», и только сравнительно недавно ставшая доступной широкой общественности.

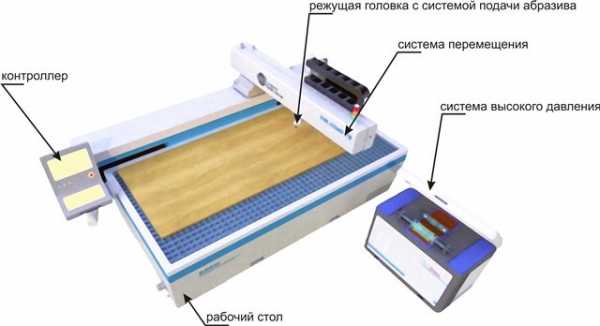

Принцип действия заключается в резке любых листовых материалов сверхтонкой струей воды. Смешиваясь с абразивом, под очень высоким давлением она подается на режущую головку, где превращается в тончайший волосок. Скорость выхода струи позволяет резать даже металл, не говоря уже о дереве.

В наше время в технологию внедрили систему ЧПУ, что дало возможность не просто резать, а программировать обработку материала по любому эскизу. Точность резки – 0,1 мм. При скорости до 100 м/час рез деревянного материала получается холодным, деталь не нагревается и не деформируется. Края среза получаются чистыми и не нуждаются в доработке.

Владислав Пермин, специально для Equipnet.ru

www.equipnet.ruЦена на лазерную резку по дереву: выгода домашних станков

Лазерная резка применяется не только в промышленности, но и в домашнем использовании. Цена такого оборудования достаточно высока, но настоящие мастера, которые знакомы с технологией и умеют пользоваться оборудованием, могут быстро окупить цену такого станка. На сайте http://www.lazer-nn.ru вы можете ознакомиться с ценой на лазерную резку и сравнить с затратами на домашний станок. В данной статье мы рассмотрим все преимущества и недостатки такого оборудования, а также рассмотрим основные характеристики, на которые необходимо обращать внимание при выборе.Принцип деревообработки с помощью лазерной резки

Станки для лазерной резки встречаются не так часто и цена на них очень высокая. Однако с каждым годом популярность такого оборудования растет, и производители стараются выпускать различные по мощности и цене модели.Принцип работы данного станка точно такой же, как и в полноценном промышленном. Конечно, мощность и точность резки проигрывает дорогостоящим стационарным аналогам. Но цена является основополагающим фактором.

Для начала вам необходимо определиться с целями, для которых приобретается лазерное оборудование для резки:

- среднестатистические размеры будущих изделий;

- сумма, которая будет потрачена на покупку;

- свободное место под установку оборудования.

Если вы твердо уверены в своих намерениях, то стоит переходит к рассмотрению характеристик.

Критерии выбора

Помимо цены как основного критерия вы должны ориентироваться на следующие пункты:

- Экономичность лазерного аппарата. Этот пункт относится не только к потреблению энергии, как может показаться с первого взгляда. Экономичный расход материала также немаловажен при выборе станка.

- Производительность. В этот параметр входит максимально возможный объем работы за единицу времени. Поскольку ваше участие в самом процессе не требуется, все зависит от характеристик и программы станка.

- Точность. На этот параметр также стоит обратить внимание. Чем выше точность оборудования, тем более мелкие детали вы сможете на нем изготавливать.

- Универсальность и многофункциональность. С помощью лазерного аппарата вы можете не только резать дерево, но и выполнять гравировку, маркировку и многое другое. Таким образом, многофункциональность данного оборудования полностью оправдывает его цену.

Как работать с лазерным станком в домашних условиях?

Вы определились с ценой и характеристиками, приобрели и установили оборудование. Теперь самое время разобраться в последовательности рабочего процесса:

- первым делом в компьютере станка создается модель будущей детали со всеми точными размерами;

- далее компьютер анализирует заготовку и подбирает оптимальные настройки лазера для резки;

- вы вставляете заготовку и крепите ее;

- запускайте программу и наблюдайте за процессом резки.

Цена на данный станок оправдывает себя. В скором времени лазерная резка должна вытеснить все другие способы обработки металла и дерева. Вы можете ознакомиться с интересной статьей о гибке листового металла по ссылке www.lazer-nn.ru/gibka.html.

Читайте также:

Понравилось это:

Нравится Загрузка…

Похожее

navro.org

видео-инструкция по резьбе своими руками, станок, фрезы для ручного фрезера, фото и цена

Все фото из статьи

В последнее время фигурная резьба по дереву становится делом очень популярным, причем им занимаются не только специализированные фирмы, но и рядовые граждане, начиная с детей и заканчивая пенсионерами. Очень часто начинающие мастера задумываются над тем, какой инструмент или станок лучше всего использовать при проведении работ.

На фото демонстрируется процесс изготовления фигурного изделия.

Перечисление основных приспособлений

На самом деле станков и инструментов, с помощью которых можно делать фигурные вырезы предостаточно. Для подобных операций могут использоваться как традиционные приспособления, так и совершенно новые аналоги. При этом работы могут проводиться в автоматическом или полуавтоматическом режиме, а также ручным методом.

Использование электролобзика

На сегодняшний день этот инструмент считается одним из самых популярных. Его возможности оценили не только домашние умельцы, но и профессионалы. Подобный прибор можно отнести к категории универсальных изделий.

Поэтому стоит остановиться на рассмотрении его основных достоинств.

С помощью электролобзика можно своими руками делать криволинейные вырезы.

- Цена инструмента невысока, поэтому приобрести его могут даже потребители с небольшими доходами.

- Небольшой вес прибора позволяет проводить базовые работы в максимально комфортных условиях.

- С помощью данного устройства можно легко делать как прямые, так и криволинейные срезы.

- Для электролобзика можно найти огромное количество пилок, отличающихся размерами, формой и зубьями.

Внимание! Вся продукция может быть разделена на бытовые и профессиональные модели. Первые из них актуальны, если фигурная резка дерева ведется время от времени, а вторые – больше подходят для постоянной работы.

Применение электрической стамески

Неплохо зарекомендовал себя данный инструмент при подобных мероприятиях. Он объединил воедино компактный станок с ручной стамеской по дереву.

Работа прибора в какой-то степени напоминается действия отбойного молотка. На электрической рукоятке фиксируются прямые, уголковые или полукруглые насадки.

Использование электрической стамески.

Использовать изделие можно при обработке как мягких, так и твердых пород древесины. Без существенных усилий с помощью электрической стамески можно снять внушительный объем материала. В связи с этим она часто применяется в целях черновой обработки заготовки.

Работа ручным фрезером

Достаточно эффективное приспособление для осуществления операций различной сложности. Его насадка совершает большое количество оборотов в минуту, а это дает возможность делать определенные углубления в поверхности заготовок.

Фигурные фрезы по дереву для ручного фрезера подбираются в зависимости от твердости породы древесины и от преследуемых целей.

Процесс вырезания кругов ручным фрезером.

- Профильные насадки предоставляют возможность декорировать изделия различными способами.

- V-образные наконечники используются для формирования отверстий с уклоном 45 градусов. Идеально подходят для создания надписей.

- Калевочные фрезы в первую очередь необходимы для закругления различных кромок.

- Конусообразные изделия позволяют производить обработку заготовок под определенным углом.

- Прямоугольные аналоги в основном используются при обработке всевозможных пазов.

- Дисковые насадки необходимы для устройства горизонтальных пазов различной глубины и ширины.

Дополнение! В резном деле могут активно применяться и многие другие типы наконечников для фрезерного аппарата ручного типа. Все зависит от поставленной задачи перед мастером.

Фрезерно-гравировальный станок

Станок для фигурной резки дерева такого типа относится к профессиональной категории. Оно представляет собой высококачественную технику с широкими функциональными возможностями. Хотя стоимость подобного устройства достаточно высока, оно пользуется популярностью у деревообрабатывающих предприятий.

Благодаря фрезерно-гравировальному оборудованию удается делать максимально сложные гравировки по дереву и выполнять 3D резьбу.

Пример фрезерно-гравировального оборудования.

Лазерная установка

Такая техника считается наиболее экономичной и быстрой, так как позволяет осуществлять обработку древесного материала за максимально короткий промежуток времени. При работе механического контакта с заготовкой не происходит. Все действия осуществляются посредством газового лазера.

Резка может производиться по очень замысловатым контурам, при этом удается добиться мельчайшей детализации. Другие станки и инструменты не могут сравниться с данным приспособлением в этом плане. Использование компьютерных программ предоставляет возможность вести безотходное производство.

Лазерный раскрой может применяться для любых древесных материалов. С его помощью обрабатывается даже тонкий слой шпона. Подобная технология открывает широкие возможности для работы декораторов. Однако работы должны производиться квалифицированными мастерами.

Выполняется лазерная резка древесины.

Гидроабразивное устройство

При использовании такого оборудования раскрой осуществляется непосредственно очень тонкой струей воды. Ее скорость на выходе очень велика, поэтому она легко отсекает лишние части древесного материала.

Основные элементы оборудования

Современные технологии позволяют программировать процесс обработки по определенному эскизу. На сегодняшний день удалось добиться точности резки примерно до 0,1 мм.

В качестве заключения

Настоящая инструкция была представлена, чтобы начинающие мастера в области резного искусства могли детально ознакомиться с каждым устройством для проведения операций различного типа.

Для работы в домашних условиях лучше подбирать ручные инструменты и простые станки, а для обрабатывающих фабрик – сложные устройства, способные повысить эффективность производства. Дополнительный источник информации – видео в этой статье.

rubankom.com

Оборудование для фигурной резки по дереву

Оборудование для фигурной резки по дереву

Фигурная резка по дереву – популярное занятие. Множество небольших фирм и крупных предприятий специализируются на создании различных узоров на дереве. Увлекаются этим процессом и школьники. Прежде чем приступать к этому интересному занятию, стоит определиться, какое оборудование для фигурной резки по дереву лучше приобрести. Рассмотрим самые популярные инструменты и станки, которые советуют профессионалы.

Наиболее популярный инструмент на сегодняшний день. И профессионалы, и любители ценят электролобзик за универсальность, малый вес и небольшие габариты. Такое приспособление отлично справится с фигурной, продольной, поперечной резкой листовой древесины. Электролобзик умеет делать прямой и криволинейный срез, отверстия прямоугольные или круглые различного диаметра.

Освоить электролобзик может каждый

Электролобзики могут быть профессиональные и бытовые. Последние маломощные, но для домашнего использования вполне достаточно. С их помощью можно осуществлять резку деревянных изделий толщиной максимум 70 мм. Производство электролобзиков бытовых находится в Китае и Польше, но имеется и венгерский аналог — функциональный и недорогой BOSCH PST 700 E Compact.

Профессиональные электролобзики – более серьезные инструменты. Производят их как правило компании из Японии, Германии и Швеции. Они отличаются высокой производительностью и способностью выдерживать большие нагрузку, осуществляя резку изделий толщиной до 135 мм.

Такой электроинструмент считается незаменимым для любого резчика по дереву. По сути, электростамеска объединяет в себе обычную стамеску и мини-станок для обработки древесины. Среди профессионалов его также называют механизированный или пневматический шабер.

Принцип работы электростамески напоминает работу отбойного молотка. На электрочурке устанавливаются насадки трех видов: прямые, уголковые и полукруглые.

Такой инструмент используется для обработки твердых и мягк их пород древесины, наростов из дерева. С помощью электростамески можно без труда снимать большой слой материала, поэтому он прекрасно подойдет для черновой обработки. Бывают и компактные модели, например, электростамески фирмы Proxxon.

их пород древесины, наростов из дерева. С помощью электростамески можно без труда снимать большой слой материала, поэтому он прекрасно подойдет для черновой обработки. Бывают и компактные модели, например, электростамески фирмы Proxxon.

Резка на фрезерно-гравировальном станке с ЧПУ

Если два вышеописанных инструмента можно отнести и к бытовым, и к профессиональным, то фрезерные станки с ЧПУ определенно являются профессиональным инструментом и представляют собой высококачественную технику, имеющую обширный функционал.

Такая резка по силам только профессионалу

Высокая стоимость не мешает этому оборудованию оставаться весьма востребованным среди деревообрабатывающих предприятий, рекламно-производственных компаний и частных мебельщиков. Такими станками можно обрабатывать любую древесину, ДСП, МДФ и прочее. Их также активно используют в производстве мебели, вывесок, в 3D резьбе и сложной гравировке.

Среди наиболее популярных и проверенных моделей фрезерно-гравировальных станков с ЧПУ можно отметить Beaver 1212 AT3. Используется для профессионального фрезерования и гравирования поверхностей и заготовок по плоскости. Также с его помощью можно осуществить резку любых пород древесины и композитных материалов (ДВП, ДСП, МДФ, фанера).

Резка на плазменном станке с ЧПУ

Плазменный станок – это современное оборудование, относящееся к фрезерно-гравировальной технике с ЧУП. Используется для плазменно-дуговой резки и фрезерования дерева.

Как выглядит плазменный станок? Он представляет собой несущую раму с соединительными элементами и двумя ящиками выдвижного типа для воды. Резка осуществляется с помощью фрезерного шпинделя на толщину максимум 16 мм при скорости работы до 2,5 м в минуту.

Высший пилотаж в резьбе по дереву и не только

Устойчивая конструкция станка обеспечивает высокую точность обработки. Лучшей моделью считается станок High-Z PlasCUT-1350 производства Германии. Помимо дерева, это плазменное устройство прекрасно режет, гравирует и фрезерует пластик, металл и другие материалы.

В настоящее время это самый экономичный и быстрый способ раскроить древесный материал. Резка осуществляется газовым СО2 лазером без механического контакта с изделием. Благодаря последнему свойству можно проводить резку даже по самым сложным контурам с мельчайшими деталями. Ни один другой станок не позволяет добиться такой точности. А использование компьютерных программ делает производство практически безотходным.

Лазер создает самые сложные узоры

Лазерный раскрой можно осуществлять на любых древесных материалах. В то же время работа на таком станке требует высокой квалификации мастера. Дерево – материал легковоспламеняющийся, поэтому требует постоянного охлаждения. Для этого оператор регулирует поддув станка в зону резки. В результате можно достичь максимальной чистоты обработки и одновременно выполнить термическую обработку детали.

Для начального знакомства с лазерной резкой стоит обратить внимание на модель Yueming серии CMA.

Технология «ТЕХТРАН» была создана советскими учеными в оборонных целях. И только недавно она стала доступна обычным потребителям.

Принцип действия заключается в резке листовых материалов с помощью сверхтонкой струи воды. Во время смешивания с абразивом под очень высоким давлением струя подается на режущую головку и превращается в ультратонкий волосок. Скорость струи позволяет резать не только дерево, но даже металл.

Вода способна творить чудеса

Точность резки составляет 0,1 мм, а максимальная скорость – 100 м/час. Края среза чистые и не нуждаются в дополнительной обработке.

Итак, мы рассмотрели основные станки для фигурной резки по дереву. Что предпочесть? Решать вам! Все зависит от сложности работ, ваших предпочтений и финансовых возможностей.

Если у вас остались вопросы или вы хотите поделиться опытом, оставляйте свои комментарии. Нам важно любое ваше мнение!

http://smollbiz.ru

legkoe-delo.ru

Оборудование для фигурной резки по дереву

Фигурная резка по дереву – популярное занятие. Множество небольших фирм и крупных предприятий специализируются на создании различных узоров на дереве. Увлекаются этим процессом и школьники. Прежде чем приступать к этому интересному занятию, стоит определиться, какое оборудование для фигурной резки по дереву лучше приобрести. Рассмотрим самые популярные инструменты и станки, которые советуют профессионалы.

Резка электролобзиком

Наиболее популярный инструмент на сегодняшний день. И профессионалы, и любители ценят электролобзик за универсальность, малый вес и небольшие габариты. Такое приспособление отлично справится с фигурной, продольной, поперечной резкой листовой древесины. Электролобзик умеет делать прямой и криволинейный срез, отверстия прямоугольные или круглые различного диаметра.

Освоить электролобзик может каждый

Освоить электролобзик может каждыйЭлектролобзики могут быть профессиональные и бытовые. Последние маломощные, но для домашнего использования вполне достаточно. С их помощью можно осуществлять резку деревянных изделий толщиной максимум 70 мм. Производство электролобзиков бытовых находится в Китае и Польше, но имеется и венгерский аналог — функциональный и недорогой BOSCH PST 700 E Compact.

Профессиональные электролобзики – более серьезные инструменты. Производят их как правило компании из Японии, Германии и Швеции. Они отличаются высокой производительностью и способностью выдерживать большие нагрузку, осуществляя резку изделий толщиной до 135 мм.

Резка электростамеской

Такой электроинструмент считается незаменимым для любого резчика по дереву. По сути, электростамеска объединяет в себе обычную стамеску и мини-станок для обработки древесины. Среди профессионалов его также называют механизированный или пневматический шабер.

Принцип работы электростамески напоминает работу отбойного молотка. На электрочурке устанавливаются насадки трех видов: прямые, уголковые и полукруглые.

Такой инструмент используется для обработки твердых и мягк их пород древесины, наростов из дерева. С помощью электростамески можно без труда снимать большой слой материала, поэтому он прекрасно подойдет для черновой обработки. Бывают и компактные модели, например, электростамески фирмы Proxxon.

их пород древесины, наростов из дерева. С помощью электростамески можно без труда снимать большой слой материала, поэтому он прекрасно подойдет для черновой обработки. Бывают и компактные модели, например, электростамески фирмы Proxxon.

Резка на фрезерно-гравировальном станке с ЧПУ

Если два вышеописанных инструмента можно отнести и к бытовым, и к профессиональным, то фрезерные станки с ЧПУ определенно являются профессиональным инструментом и представляют собой высококачественную технику, имеющую обширный функционал.

Такая резка по силам только профессионалу

Такая резка по силам только профессионалуВысокая стоимость не мешает этому оборудованию оставаться весьма востребованным среди деревообрабатывающих предприятий, рекламно-производственных компаний и частных мебельщиков. Такими станками можно обрабатывать любую древесину, ДСП, МДФ и прочее. Их также активно используют в производстве мебели, вывесок, в 3D резьбе и сложной гравировке.

Среди наиболее популярных и проверенных моделей фрезерно-гравировальных станков с ЧПУ можно отметить Beaver 1212 AT3. Используется для профессионального фрезерования и гравирования поверхностей и заготовок по плоскости. Также с его помощью можно осуществить резку любых пород древесины и композитных материалов (ДВП, ДСП, МДФ, фанера).

Резка на плазменном станке с ЧПУ

Плазменный станок – это современное оборудование, относящееся к фрезерно-гравировальной технике с ЧУП. Используется для плазменно-дуговой резки и фрезерования дерева.

Как выглядит плазменный станок? Он представляет собой несущую раму с соединительными элементами и двумя ящиками выдвижного типа для воды. Резка осуществляется с помощью фрезерного шпинделя на толщину максимум 16 мм при скорости работы до 2,5 м в минуту.

Высший пилотаж в резьбе по дереву и не только

Высший пилотаж в резьбе по дереву и не только

Устойчивая конструкция станка обеспечивает высокую точность обработки. Лучшей моделью считается станок High-Z PlasCUT-1350 производства Германии. Помимо дерева, это плазменное устройство прекрасно режет, гравирует и фрезерует пластик, металл и другие материалы.

Резка лазером

В настоящее время это самый экономичный и быстрый способ раскроить древесный материал. Резка осуществляется газовым СО2 лазером без механического контакта с изделием. Благодаря последнему свойству можно проводить резку даже по самым сложным контурам с мельчайшими деталями. Ни один другой станок не позволяет добиться такой точности. А использование компьютерных программ делает производство практически безотходным.

Лазер создает самые сложные узоры

Лазер создает самые сложные узоры

Лазерный раскрой можно осуществлять на любых древесных материалах. В то же время работа на таком станке требует высокой квалификации мастера. Дерево – материал легковоспламеняющийся, поэтому требует постоянного охлаждения. Для этого оператор регулирует поддув станка в зону резки. В результате можно достичь максимальной чистоты обработки и одновременно выполнить термическую обработку детали.

Для начального знакомства с лазерной резкой стоит обратить внимание на модель Yueming серии CMA.

Резка гидроабразивная

Технология «ТЕХТРАН» была создана советскими учеными в оборонных целях. И только недавно она стала доступна обычным потребителям.

Принцип действия заключается в резке листовых материалов с помощью сверхтонкой струи воды. Во время смешивания с абразивом под очень высоким давлением струя подается на режущую головку и превращается в ультратонкий волосок. Скорость струи позволяет резать не только дерево, но даже металл.

Вода способна творить чудеса

Вода способна творить чудесаТочность резки составляет 0,1 мм, а максимальная скорость – 100 м/час. Края среза чистые и не нуждаются в дополнительной обработке.

Итак, мы рассмотрели основные станки для фигурной резки по дереву. Что предпочесть? Решать вам! Все зависит от сложности работ, ваших предпочтений и финансовых возможностей.

Если у вас остались вопросы или вы хотите поделиться опытом, оставляйте свои комментарии. Нам важно любое ваше мнение!

Также не забывайте подписываться на новые статьи, чтобы первыми узнать о новой бизнес идее.

[subscribeUni]

takerisk.ru

Станок по дереву универсальный своими руками

Как сделать деревообрабатывающий станок для дома и домашней мастерской своими руками

При наличии деревообрабатывающих станков мастер может выполнить ряд необходимых работ по обустройству дома. Однако не всегда есть возможность приобрести заводские модели. В качестве альтернативы можно рассмотреть вариант изготовления их своими руками.

Основные операции деревообработки

Универсальный деревообрабатывающий станок

Универсальный деревообрабатывающий станокСначала необходимо определиться с видами деревообрабатывающих станков. Их конструкция и функциональные особенности зависят от типа проводимых операций.

Помимо необходимых ручных электрических инструментов для обработки древесины потребуется сделать дополнительное техническое оборудование. На первом этапе составляется перечень выполняемых работ. В домашних условиях он может быть ограничен элементарной порезкой и небольшой обработкой деревянных поверхностей. Если же планируется небольшое производство — необходимо расширить перечень операций.

Виды работ, которые можно сделать своими руками в мастерской с помощью специального оборудования:

- обрезка. Осуществляется для формирования первичной формы детали или при заготовке дров. Во втором случае вместо традиционной бензопилы можно использовать пилорамы;

- фрезеровка и шлифование. С их помощью происходит обработка поверхности для достижения гладкой формы, а также удаление заусенец и возможных дефектов древесины;

- токарные работы. Один из самых сложных типов операции. Помимо специфического оборудования потребуется специальный ручной инструмент и практические навыки.

Это оптимальный перечень выполняемых операций. Он может быть дополнен другими типами работ.

Для качественной обработки древесины необходимо предусмотреть наличие инструментов для покраски или покрытия лаком. Они позволят увеличить срок эксплуатация детали, сохранят ее первоначальный внешний вид.

Проектирование конструкции деревообрабатывающих станков

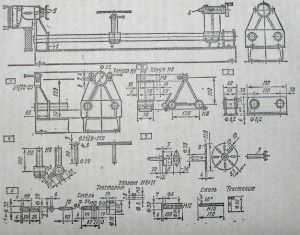

Пример схемы самодельного токарного станка по дереву

Пример схемы самодельного токарного станка по деревуСамым сложным этапом является профессиональное создание чертежей для изготовления деревообрабатывающего станка своими руками. Во время выполнения этой работы необходимо учитывать будущие характеристики оборудования, а также наличие комплектующих для него.

Существуют определенные правила по разработке технической документации. Они заключаются в определении первоначальных условий, согласно которым составляется схема оборудования. Практически все деревообрабатывающие станки, которые можно сделать своими руками, состоят из следующих элементов:

- корпус (опорный стол, станина). На нем устанавливается все необходимое оборудование: силовая установка, блок обработки дерева, устройство для изменения текущих параметров;

- обрабатывающий блок. Его конфигурация и конструкция зависят от типа работ. Для резки дерева дома применяют дисковые или ленточные пилы. Тонкая обработка осуществляется с помощью лобзикового станка;

- устройство управления. С его помощью осуществляется изменение режима работы — частота вращения детали или механического воздействия на ее поверхность.

В качестве дополнительных компонентов при изготовлении самодельного деревообрабатывающего оборудования своими руками зачастую используют различные типы подсветок, измерительные инструменты. Они могут быть неотъемлемой частью конструкции.

Специалисты рекомендуют использовать комплексный подход во время проектирования. Изучаются чертежи заводских и самодельных моделей, выбирается подходящий вариант для мастерской.

Выбор комплектующих для деревообрабатывающих станков

На фактические характеристики будущего оборудования влияет качество комплектующих. Одной из проблем при изготовлении деревообрабатывающего станка своими руками является выбор деталей.

Специалисты рекомендуют применять как можно больше заводских комплектующих. В первую очередь это относится к блокам обработки. Так, при изготовлении пилорамы для дома в качестве основы можно взять бензопилу. Это же относится к шлифовальному и фрезерному оборудованию. Детали для обработки изготавливается из инструментальной стали. Она характеризуется повышенной твердостью и прочностью. Поэтому сделать самостоятельно фрезу или валик с режущей кромкой будет проблематично.

Параметры выбора комплектующих:

- соответствие характеристик расчетным данным. Это относится к геометрическим размерам, материалу изготовления;

- возможность самостоятельной обработки;

- продолжительный срок эксплуатации.

После учета всех вышеописанных факторов можно приступать к проектированию и изготовлению деревообрабатывающего станка своими руками. Также необходимо позаботиться о мерах безопасности во время работы. В конструкции должны быть предусмотрены защитные панели, отсутствие вероятности прямого контакта с движущимися частями.

В видеоматериале показан пример изготовления токарного оборудования по дереву для дома:

Чертежи и для сборки своими руками

stanokgid.ru

Как сделать компактный многофункциональный станок

Перевел SaorY для mozgochiny.ru

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

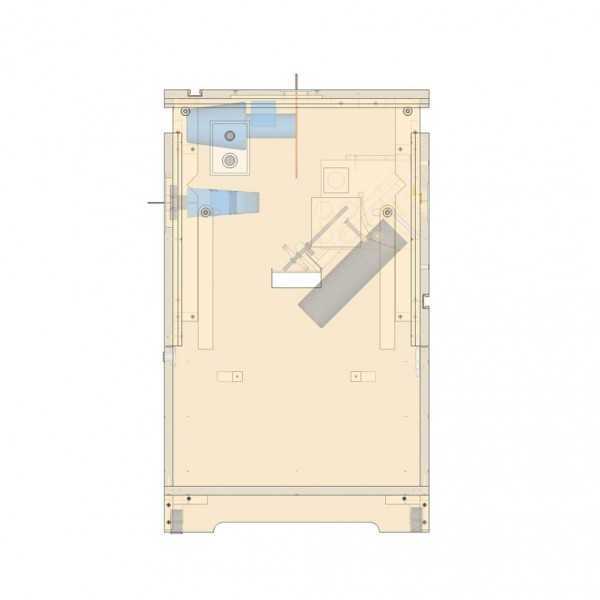

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Полезная ссылочка

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок. На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания. Нужный угол можно получить используя угловой упор с направляющей. Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов.

Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°. Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Для соединения деталей я выбрал второй способ, для этого одни части следует помещать с одной стороны кондуктора, а другие — со второй.

И вот что получилось, переходим к фрезеру, на этот раз уже используем прижимное устройство, чтобы сделать паз основания. Для этого необходимо поднять циркулярную пилу и выставить фрезер под углом 45°.

Шаг 1: Нарезка деталей

Начинается создание многофункционального стола-самоделки с нарезки всех деталей и их нумерации. Далее для получения прорези ручки высверливаются 4 угловых отверстия и «допиливаются» лобзиком. Затем высверливаются отверстия тех же размеров, что и диаметр и толщина шайбы системы открывания. Отверстия зенкуются.

После этого подготавливается место для установки кнопок включения питания и аварийного отключения. Затем с помощью дюбелей и 50мм-х саморезов собирается корпус мозгостола. По желанию, детали корпуса обрабатываются лаком, так поделка будет лучше выглядеть и дольше прослужит.

Подготовив корпус, собираются 3 верхние части. Для этого нарезаются детали откидных рамок и в них высверливаются необходимые отверстия. Отверстие под трубку сверлится такого диаметра, чтобы эта трубка свободно в нем вращалась, так как она является осью вращения откидных крышек.

Затем выбирается полость под циркулярную пилу. Я это сделал с помощью своего 3D-фрезера, за неимением подобного это можно сделать обычным фрезером с помощью соответствующих кондукторов и направляющих.

С лицевой стороны крышки циркулярного стола выбирается полость под быстросъемную панель, сняв которую можно будет менять угол наклона диска. Саму панель можно использовать для настройки глубины фрезерования полости.

Установив циркулярную пилу в предназначенную полость размечаются отверстия под ее крепление. Хорошо подходит для этого 3D-фрезер, потому что на сверлильном станке данные отверстия нельзя будет просверлить из-за его ограниченной рабочей поверхности.

Шаг 2: Начало сборки

На данной стадии начинается постепенная сборка портативного многофункционального станка для мастерской самодельщика.

Размечается и выбирается с помощью циркулярного стола паз под направляющую. Две дополнительных фанерки дадут необходимую глубину для прочного крепления планки направляющей. Далее на крышку крепится планка с нанесенной на него самоклеящейся рулеткой.

После этого высверливается отверстие для фрезера. Затем отрезаются трубки для осей вращения и на корпус монтируются рамки откидных крышек. В соответствии с чертежами изготавливаются и устанавливаются фиксирующие подпорки.

К рамке прикладывается крышка фрезера, выравнивается и крепится саморезами посредством отверстий в канале направляющей.

Затем подготавливается крышка лобзика, в ней выбирается паз под этот самый лобзик. Если для крышки используется материал не со скользящей поверхностью, такой как у меламина, то поверхность этой крышки следует обработать лаком, чередуя со шлифовкой.

Сделав это, вырезаются и собираются детали механизма вертикального подъемника фрезера, с помощью которого будет регулироваться глубина фрезерования.

Далее склеиваются вместе две фанерки, чтобы сделать из них держатель самого фрезера. В них высверливается отверстие того же диаметра, или подходящего, что и при создании крышки фрезера. Этот держатель мозгофрезера можно сделать на ЧПУ-станке или даже заказать онлайн.

Готовый держатель фрезера крепится к вертикальному подъемнику, и теперь его можно попробовать в действии.

Для разметки радиуса пазов наклона временно крепятся к вертикальному подъемнику обычные петли, а для изготовления ручек-вертушков используются обрезки фанеры.

Шаг 3: Завершение сборки

Эту стадию сборки самоделки я начну с тех деталей, о которых позабыл ранее. Они придадут стабильности системе подъема.

Для начала нарезаются детали основания, я сделал это на своем циркулярном столе, затем они собираются в рамку, которая крепится к дну корпуса многофункционального мозгостола. Высота этой рамки должна быть такой же, что и высота имеющихся колесиков.

На створки одной из откидных крышек крепится щеколда, а створки другой — замок. Это может быть полезно при транспортировке поделки и выступать в качестве превентивной меры от кражи вашего инструмента.

Далее подготавливается 4-х разъемный электроудлинитель, в два разъема которого будут включаться лобзик и фрезер, а в два оставшихся — дополнительный электроинструмент. Розетка для циркулярной пилы подключается через кнопку включения питания и кнопку аварийного отключения. Провод удлинителя наматывается на специальные сделанные для этого ручки.

Быстросъемные панели сделаны из опалового метакрилата. Они помещаются на свои места, а прорезь в панели циркулярной пилы аккуратно делается самой пилой. В качестве направляющего подшипника я использовал аксессуар из комплекта старого фрезера. Это приспособление будет полезно при фрезеровании изогнутых линий.

После этого уровнем проверяется плоскость всей верхней части поделки, если они откидные крышки не лежат в плоскости центральной части, то это легко исправляется регулировкой наклона фиксирующих подпорок.

Далее проводится проверка перпендикулярности рабочих частей инструментов и плоскости стола. Для проверки фрезера в нем закрепляется трубка, по которой и смотрится перпендикулярность оси фрезера и плоскости стола, а еще проверяется параллельность канала направляющей и циркулярного диска. Ну и наконец, проверяется перпендикулярность полотна лобзика.

После этого крышки стола складываются, чтобы проверить не мешают ли мозгоинструменты друг другу.

Шаг 4: Полезные приспособления

Данный шаг повествует об изготовлении некоторых полезных аксессуарах для стола-самоделки.

Первым делом нарезаются детали салазок, далее выбирается паз под ползунок направляющей. После этого две фанерные детали скрепляются вместе саморезами, при этом положения саморезов следует выбрать так, чтобы они не мешали последующей доработке этой детали. Затем в специально подготовленный паз на нее наклеивается измерительная лента, и этот аксессуар для мозгостола покрывается лаком, чередуя со шлифованием, тем самым создавая на этом приспособлении необходимую гладкую поверхность.

Салазки собираются, помещаются на многофункциональную самоделку и от них отрезается лишнее и прорезается срединный пропил, а затем еще наклеивается измерительная лента.

От саней откручивается ползунок направляющей и делается паз для кондуктора «шип-паз». Такого же как у другого моего циркулярного стола.

Ползунок канала настраивается таким образом, чтобы исчез крен между болтами. Сам ползунок можно при необходимости застопорить просто закрутив бота по максимуму.

Далее нарезаются детали для стойки, она собирается, и лакируется-шлифуется. После сборки стойки изготавливается фиксирующая система для нее. Дюбели, вклеенные в эту фиксирующую систему, используются как направляющие оси. В окончании сборки стойки изготавливается ручка фиксирующей системы, а затем вся стойка проверяется в действии.

Дополнительно на стойку устанавливается пылесборник для фрезера, а в боковую сторону мозгостойки у пылесборника вкручиваются резьбовые втулки для прижимной панели.

Сделав это проверяется параллельность стойки и циркулярного диска, затем в паз боковой стенки вклеивается измерительная лента.

Закончив с этим, нарезаются детали кондуктора «шип-паз», которые затем склеиваются и зачищаются.

Шаг 5: Еще несколько полезных приспособлений

Это последнее видео данного мозгоруководства, и в его первой части показано как сделать угловой упор (для его создания можно наклеить распечатанный шаблон или воспользоваться линейкой). Заготовку упора можно уже нарезать на самом многофункциональном станке.

Резьба в ползунке направляющей дюймовая, если же необходима метрическая, то придется воспользоваться метчиком.

Обязательно стоит временно прикрутить заготовку упора к направляющей, чтобы убедиться, что радиус поворота сделан верно.

Затем нарезаются детали шипового кондуктора, при этом необходимо для уменьшения трения слегка увеличить толщину крепления кондуктора.

Чтобы изготовить прижимную панель на фанерную заготовку наклеивается шаблон, пазы настройки этой панели выбираются с помощью фрезера мозгостанка. В нужных местах крышки с фрезером монтируются резьбовые втулки.

Далее изготавливается направляющая пилки лобзика, фиксирующая система этой направляющей такая же, как и у стойки.

Сначала собирается система регулировки подшипников, чтобы избежать износа фанеры используется металлическая пластина. Одно из отверстий делается большим, чтобы посредством этого производить настройку подшипников.

Тоже самое проделывается с фанеркой.

После этого механизируется система регулировки высоты, и теперь конструкция может перемещаться в трех осях, тем самым получается необходимое положение.

Наконец, готовую направляющую для пилки можно проверить в действии, при этом важно удерживать распиливаемую дощечку двумя руками, чтобы она достаточно прочно прилегала к плоскости стола.

О компактной многофункциональной самоделке всё, удачи в творчестве!

(A-z Source)

Нет понравившихся элементов.

Your browser doesn’t support canvas.

mozgochiny.ru

Деревообрабатывающий станок своими руками: подробное описание изготовления

Дерево – это строительный материал, который был востребован всегда. С развитием технологий появилось много различных инструментов и оборудования (в том числе и станков), при помощи которых можно производить обработку изделий без особых усилий, с высокой точностью и минимальной тратой времени. Одним из наиболее востребованных аппаратов в данном списке является станок деревообрабатывающий универсальный.  Своими руками сделать его вполне реально, а о том, как именно реализовать эту идею, расскажет наша сегодняшняя статья.

Своими руками сделать его вполне реально, а о том, как именно реализовать эту идею, расскажет наша сегодняшняя статья.

О конструкции

В принципе, деревообрабатывающий станок не является сложнейшим высокотехнологичным механизмом. Его конструкция довольно простая, где-то даже классическая, поэтому проблем с его изготовлением зачастую ни у кого не возникает. Рассматривая внутреннюю часть данного оборудования, необходимо отметить, что режущую головку невозможно изготовить собственноручно, ибо такой элемент будет непригодным для использования. Поэтому некоторые детали следует заказывать у специалистов – так будет и быстрее, и надежнее.

Что же касается сварных соединений, то, изготавливая деревообрабатывающие станки своими руками (чертежи, точнее, схематические изображения данного устройства приведены на фото №2), вы не будете нуждаться в услугах профессиональных сварщиков.  Более того, некоторые места конструкции вполне можно заменить заклепками либо же резьбовыми соединениями.

Более того, некоторые места конструкции вполне можно заменить заклепками либо же резьбовыми соединениями.

О материале

Все важнейшие составляющие станка будут изготавливаться в основном из сортового стального проката. Из него делаются балки, стойки и ригели. По конструкции мы рассмотрели все нюансы, но прежде чем рассказать вам, как происходит изготовление деревообрабатывающих станков своими руками, дадим один совет. При изготовлении таких элементов, как уголок рамки и угольник, после разметки мест сгиба желательно просверлить технологическое отверстие вплотную к сгибаемой полке. Сначала в ход идет небольшое сверло (диаметром порядка 4-5 миллиметров), а затем покрупнее (9-10 миллиметров). После этого в полке вырезается так называемый клинышек (прямоугольный треугольник) и заготовка успешно загибается. Таким образом, станок деревообрабатывающий универсальный, своими руками сделанный, будет иметь очень точную и четкую конструкцию (в некоторых моментах его практически невозможно отличить от заводских аналогов). А теперь более подробно об этапах изготовления.

Инструкция

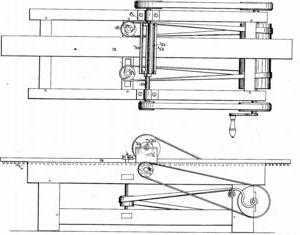

Итак, как же изготовить станок деревообрабатывающий токарный своими руками? Первым делом нам нужно спроектировать и сделать основание инструмента, то есть раму. Она будет состоять из двух металлических рамок, соединяемых между собой внизу опорами под мотор, а вверху – ригелями. Все эти детали будут изготовляться из стального уголка. Рама опирается на лонжероны, а к верхней ее части крепится рабочий стол. В качестве крепежных элементов для последнего следует применить специальные балки-царги. На концах балок монтируются колеса. Благодаря им тяжелый станок можно будет с легкостью перемещать в пределах помещения с одного места на другое.

Для выполнения работ механизм монтируется на стальные подкладки при помощи резьбовых домкратиков. Последние монтируются рядом с колесами на концах балок. На ложементе, который осуществляет натяжение ремней, устанавливается электрический двигатель. Что же касается мощности мотора, то для деревообрабатывающего станка вполне достаточно иметь тяговый аппарат мощностью в 1.5-2 киловатта со скоростью вращения не менее 1500 оборотов в минуту. Для пуска двигателя в схему следует включить блок конденсаторов. Коробка с ними монтируется в верхней части рамы станка.

Как далее делается деревообрабатывающий станок своими руками? На следующем этапе стенки рамы закрываются 1.5-миллиметровым листом стали, а внутри устанавливается наклонный лоток. Все листы к раме крепятся на заклепках.

Делаем деревообрабатывающий станок своими руками: о главной части устройства

Основные элементы данного оборудования – это рабочий стол и режущая головка. Начнем с первого. Рабочий стол изготовляется из дюралюминиевой стали и состоит из четырех зеркально отображенных плит. Все отверстия в них одинаковые, встречные кромки серединных элементов выполняются с откосом в 30 градусов внутрь. Под задние плиты подкладываются 1.5-миллиметровые планки.

Что же касается режущей головки, то здесь необходимо помнить следующее: данный механизм является основной составляющей деталью станка, именно от него зависит качество и быстрота обработки деревянных заготовок. Поэтому изготавливать ее своими руками не следует – лучше закажите головку у специалистов, а заодно сделайте заказ на заднюю бабку с центром.

В конструкции деревообрабатывающего станка также имеется и специальный вал-барабан с консольными концами в подшипниках качения. На нем вам нужно будет установить четыре ножа, причем у каждого из них должно быть по столько же (4) режущих лезвий.

Делаем деревообрабатывающий станок своими руками – о дисковой пиле и подъемном столике

На один конец вала монтируется приводной шкив клиноременной передачи, на второй – навесные приспособления и инструменты, которые будут значительно расширять функционал деревообрабатывающего станка. Дисковая пила закрепляется между двух шайб (упорной и прижимной). При работе с данным оборудованием следует позаботиться о подъемном столике. Его размеры аналогичны габаритам рабочего стола.  Подъем-опускание данного элемента будет осуществляться при помощи его рамки на раме станка. Конструкция предпоследней детали может быть разной. Однако зачастую рамка изготовляется по принципу, когда балка приваривается к стойкам сверху. На плите подъемного стола устанавливается направляющая с упорами. Ее инсталлируют под определенным углом (45 градусов), чтобы была возможность косого среза заготовки.

Подъем-опускание данного элемента будет осуществляться при помощи его рамки на раме станка. Конструкция предпоследней детали может быть разной. Однако зачастую рамка изготовляется по принципу, когда балка приваривается к стойкам сверху. На плите подъемного стола устанавливается направляющая с упорами. Ее инсталлируют под определенным углом (45 градусов), чтобы была возможность косого среза заготовки.

Заключение

Все, наш подъемный стол, впрочем, как и весь станок, успешно изготовлен. Для удобства работы на раме можно закрепить вместо подъемного стола приставку, однако это делается только тогда, когда вы работаете с особо длинными заготовками. На этом этапе вопрос о том, как изготовить деревообрабатывающий станок своими руками, можно считать закрытым.

fb.ru

Самодельный универсальный станок по дереву

Свой самодельный универсальный станок по дереву я собрал из частей старого токарного станка. Нынешний вариант преобразован для разного рода комбинаций. Возможности универсального станка:

1) Можно использовать его как пильный станок по дереву. Причем он пилит бруски твердых пород до 100мм толщины. Сырое дерево пилится очень легко. Сухое с трудом, но берет. Бруски меньше 50мм пилятся без проблем.

2) Станок можно использовать как точило. Очень удачный вариант, т.к. сам точильный круг расположен достаточно далеко от станка, что позволяет маневрировать затачиваемым предметом. К примеру, я заточил на нем косу.

3) Можно использовать данный токарный станок как резак по металлу. Преимущество в том, что иногда нужно вести деталь на резак, а не наоборот.

4) Можно вставлять фрезы с внутренним диаметром 22мм.

5) Можно использовать как горизонтальный сверлильный станок. Вот основные функции этого универсального настольного станка. Не маловажный момент- это маневренность, что очень важно для мастеров, выполняющих много разных комбинаций на одном изделии. Чтобы поменять насадку, нужно выбить ударом молотка одну и вклинить другую. Дело 15-ти секунд. Или вовсе можно использовать разные насадки с двух сторон. Иногда можно работать на таком станке сразу вдвоем.

Я использую такие 3 насадки:

Можно купить сверло с конусами и сверлить без патрона. Продаются также и фрезы с конусным хвостовиком.

Эта насадка сделана для фрез с внутренним диаметром 22мм. Когда-то я хотел приспособить ее для изготовления зубцов на деревянных гребнях, но не получилось. Проще оказалось делать по 1 зарезу одной фрезой.

Это обычный патрон или цанговый зажим для сверел. Очень часто помогает, когда надо просверлить дырку в габаритной заготовке.

Это самая основная насадка. Главным образом я пилю на ней твердые породы дерева. Когда нужно аккуратно распилить толстую заготовку, она меня выручает.

На станке возможны три варианта скорости, но я использую одну стационарную. На входе у меня больше 2500об/мин. Это хорошо для циркулярной пилы, да и для резака по металлу достаточно.

Платформу для мотора я соорудил из уголка и листа металла. Все просто и регулируется натяжение ремня.

Для запуска я использовал пусковое устройство и конденсаторы, но для подключения обратился к специалисту электрику. Все что я понял, он подключил мне так, что при запуске в работе все конденсаторы, а при обычной работе только часть. Мотор не греется очень долго.

Платформа с мотором находятся на весу и зафиксированы болтом от вибрации и для натяжения ремня.

Основная часть расположена на деревянных дубовых подкладках.

Столик для опоры разрезаемых заготовок оборудован ограничительной рейкой.

iz-dereva-svoimi-rukami.ru

i-perf.ru

видео-инструкция как распилить своими руками, машина, станок для распилки, фото и цена

Все фото из статьи

Строительный рынок пестрит огромным количеством современных материалов, которые, к сожалению, не отличаются натуральностью. Вот почему наибольшей популярностью до сих пор пользуется древесина -благодаря своей универсальности и доступности,она применяется в различных строительных отраслях.Любые пиломатериалы, будь то брус или доски, изготавливаются из бревна, поэтому наша задача сегодня понять, как из него сделать необходимый стройматериал.

Как производить распил бревна на доски в домашних условиях

Вместо предисловия

- Бревна могут распиливаться с помощью ручного инструмента, либо на различном профессиональном оборудовании, применяемом в промышленных масштабах.

- Прямое влияние на стоимость готовых пиломатериалов оказывают их характеристики, а именно толщина материалов и количество отходов, оставшихся в результате производственного процесса.

Промышленный станок для распилки бревен на доски

- Чтобы сократить количество отходов, в промышленных масштабах распиловка бревен производится по специальным схемам.В бытовых условиях иногда возникает необходимость в самостоятельной распиловке бревна, поэтому первоначально следует ознакомиться с ними.

Какое оборудование применяется

В производственных условиях для распиливания бревен используют различный профессиональный инструмент и специальное оборудование, выбираемое в зависимости от:

- длины материала;

- его толщины;

- качества, предъявляемого к продукции.

В бытовых условиях обычно оно недоступно, но успешно заменяется обычной бензопилой, деревообрабатывающим станком с циркулярной пилой или же ручной ножовкой по дереву.

На предприятиях, занимающихся производством пиломатериалов, применяются линии по распиловке древесины. Данное оборудование высокопроизводительно и позволяет получить качественный продукт.

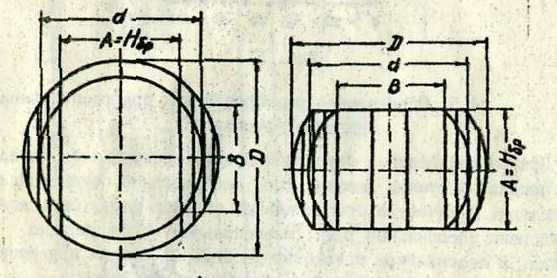

Пилорама — машина для резки бревен на доски

К одному из видов лесопильного оборудования относится пилорама – деревообрабатывающий станок, на котором установлены рамные пилы. После обработки получают в итоге брус и обрезную доску.

В качестве сырья могут применяться бревна лишь определенного размера:

- длина не должна превышать 7 м;

- диапазон размера диаметра намного шире и составляет от 150 до 800 мм.

Доска из боковой части бревна называется горбыль

Кругляк также распиливают на круглопильных станках, называемых циркулярками или дисковыми пилами. Такие станки подразделяются на:

| Однопильные | Применяют для работы с материалом небольшого размера и низкого качества. |

| Многопильные | Предназначены для работы с крупным материалом. |

Наиболее часто бревна обрабатываются на ленточных пилорамах, позволяющих распиливать кругляк как горизонтально, так и вертикально. Благодаря высокому качеству распиловки бревен, после получения конечного материала остается очень мало отходов.

Но это далеко не весь перечень оборудования, применяемого для масштабного изготовления пиломатериалов. Существуют и узкоспециализированные станки, которые используются лишь в определенных отраслях деревообработки.

Вагонка блок-хаус – доска под бревно

Основные виды и способы раскроя древесины

Метод пиления бревен выбирается в зависимости от породы древесины и того, какая в итоге заготовка должна получиться.

Учитывают:

- параметры, определяющие размер;

- форму;

- поверхностное качество;

- предъявляемые требования.

Бревна могут распиливаться относительно расположения годичных колец.

Всего же таких видов распиловки три:

- Радиальный — по радиусу годичных колец, при этом работа проводится с особой четкостью.

- Тангенциальный — бревно распиливается к годичным кольцам по касательной, параллельно одному из радиусов.

- Параллельно-образующий – раскраивание происходит параллельно направлению волокон.

Как распилить бревно на доски бензопилой самостоятельно

В зависимости от того, в каком направление распиливаются бревна, подразделяют и способы их распиловки:

- В развал— подразумевает пропиливание бревна в нескольких местах по всей его плоскости. Они, при этом, должны располагаться параллельно друг к другу. Это самый простой способ обработки, позволяющий в конечном итоге получить пару горбылей и необрезную доску.

- С брусовкой позволяет сначала получить боковые доски и брус, который при необходимости распиливается на одинаковые обрезные доски. Данный способ позволяет раскроить чуть больше половины всего сырья. Недостаток — обработка кругляков требует использования двух лесопильных станков.

- Сегментный — из центра бревна будет выпилен брус. Данное название обусловлено тем, что по бокам бревна остаются два сегмента, которые впоследствии раскраиваются на тангенциальные доски.

- Секторный — кругляк в этом случае распиливается на сектора. При этом их количество зависит от диаметра бревна и варьируется от 4 до 8. Далее полученные фрагменты распиливаются на радиальные или тангенциальные доски.

- Круговой — предназначен для индивидуального раскроя бревен. При этом производится отделение здоровой древесины от пораженной.

Совет: отпиливая очередную доску, ствол необходимо поворачивать на 90˚ вокруг продольной оси.

Следует заметить, что три последних способа, в отличие от двух предыдущих – основных, применяются достаточно редко.

Распиловка в бытовых условиях

Приобретать лесопильные станки для использования дома невыгодно как с экономической точки зрения, цена довольно большая, так и с практической. Для этих целей вполне подойдет обычная цепная бензопила.

Впрочем, можно воспользоваться и электрической, но бензиновая гораздо мощнее и не требует наличия электроэнергии, что очень полезно при произведении работ в отдалении от цивилизации. Несмотря на трудоемкость данного процесса, при наличии определенных навыков трудозатраты способны себя оправдать.

Рамка-насадка для распила бревен своими руками

Все работы, связанные с раскроем требуют наличия специальных приспособлений:

- устройства, закрепляющего бревно в неподвижном состоянии;

- рамки-насадки, предназначенной для бензопилы — если требуется получить доски разной толщины, они закрепляются на шине инструмента, но так, чтобы иметь возможность производить регулировку расстояния, остающегося между насадкой и цепью;

- линейки-направляющей. Она может быть с успехом заменена необходимой длины металлическим профилем или обычной доской, главное, чтобы она была ровной и жесткой.

Совет: для бензопилы нужно приобрести специальную цепь, позволяющую производить продольные распилы. Ее отличительной особенностью является особый угол заточки зубьев.

Процесс

Инструкция работы будет такой:

- Освободите бревна от коры и сучьев. Чем меньше получится отходов, тем больше будет готового материала.

- Определите схему раскроя, которая будет наиболее оптимальной. Для чего бревно осмотрите на предмет возможных дефектов.

На фото – раскрой бревна

- Проводите распиловку по направлению с востока на запад или наоборот. Это связано с тем, что получение качественного материала возможно лишь в том случае, если плотность досок будет одинаковой по всей ширине. Учтите — плотность ствола дерева с северной стороны гораздо выше, чем с южной.

- Снимите горбыли, расположенных друг напротив друга.

- Распилите, образовавшийся в результате данной операции двухкантный брус, на пиломатериалы.

- Снимите кромки с полученной необрезной деревянной доски.

Совет: при обнаружении в бревне каких-либо дефектов,например, ложного ядра, его можно повернуть как при круговой распиловке на 90 и 180˚.

Вывод

Если вы решили распустить бревно дома, вам придется использовать пилораму, бензопилу или обычную пилу. Лучшие результаты покажут первые два варианта, к тому же процесс будет происходить гораздо быстрее и качественнее.

Перед началом работы желательно нарисовать схему распиловки кругляка. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме.

rubankom.com