Станок отделочно расточной – 2Е78П станок отделочно-расточный вертикальныйСхемы, описание, характеристики

alexxlab | 02.01.2021 | 0 | Вопросы и ответы

2Е78П станок отделочно-расточный вертикальныйСхемы, описание, характеристики

Производитель отделочно-расточного станка 2Е78П Майкопский станкостроительный завод им. Фрунзе.

Майкопский станкостроительный завод им. Фрунзе – один из крупнейших производителей металлорежущих станков на Юге России. Создано на базе основанного в 1892 году чугунно-литейного завода Гурского.

Завод специализируется на выпуске отделочно-расточных, хонинговальных станков с широким диапазоном возможностей для ремонта и сервисного обслуживания двигателей внутреннего сгорания (автомобильных, тракторных, судовых), ленточнопильных, доводочных станков высокой точности и других.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

Отделочно-расточные станки. Общие сведения.

Отделочно-расточные (алмазно-расточные) станки. Общие сведения.

Синонимы: отделочно-расточный вертикальный станок, fine borer, fine boring machine, finish boring machine, precision boring machine

В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы. Режим тонкого растачивания: скорость резания до 1000 м/мин, подача 0,01 — 0,1 мм/об и глубина резания 0,05 — 0,55 мм. Высокая точность обработки отверстий, отклонение по диаметру 0,003 — 0,005 мм и шероховатость поверхности 8—9-го класса на алмазно-расточных станках обеспечиваются благодаря применению малых подач и высоких скоростей резания. На алмазно-расточных станках, кроме чистовой обработки отверстий, выполняется наружное обтачивание, растачивание и обтачивание конусов, подрезание торцов и растачивание канавок. Основными потребителями алмазно-расточных станков являются заводы крупносерийного и массового производства автомобильной, тракторной и авиационной промышленности.

К числу деталей, для обработки которых применяются алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока и блоки цилиндров.

В отделочно-расточных станках шпиндель располагается вертикально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением станка является вращательно-поступательное движение шпинделя относительно его оси.

Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п.

Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное движение в горизонтальной плоскости оператора, переключение скоростей и подач и т. д.

2Е78П станок отделочно-расточный (алмазно-расточный) повышенной точности. Назначение и область применения

Станки отделочно-расточные вертикальные 2Е78П и 2Е78ПН предназначены для ремонтной расточки блоков цилиндров и гильз автомобильных, тракторных и мотоциклетных двигателей, а также для сверления и расточки отверстий в отдельных деталях, размеры которых соответствуют технической характеристике станков. На станке модели 2Е78П и 2Е78ПН можно осуществлять тонкое фрезерование универсальным шпинделем.

Технические данные станков позволяют производить тонкую расточку в сталях, чугунах и цветных металлах, подрезку торца у растачиваемого отверстия и безрисочный вывод резца.

Станки снабжены комплектом шпинделей, один из которых устанавливается на шпиндельную бабку, в зависимости от диаметра растачиваемого отверстия. Универсальным шпинделем, кроме операции расточки, может производиться сверление, зенкерование и развертывание.

На станке модели 2Е78П стол может быть выполнен с устройством для отсчета координат, включающим точные штриховые меры длины и приставные отсчетные микроскопы типа МО.

Станок используется для подвижных ремонтных мастерских.

Класс точности станка П.

Разработчик — Майкопский станкостроительный завод им. Фрунзе.

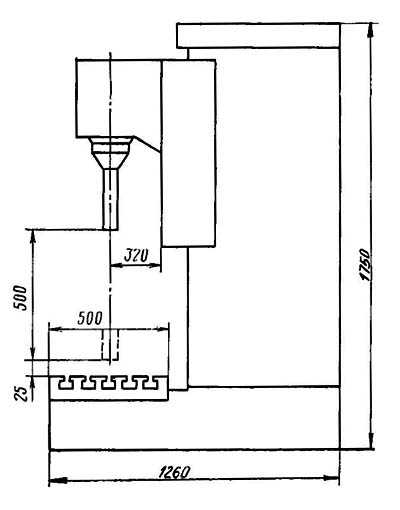

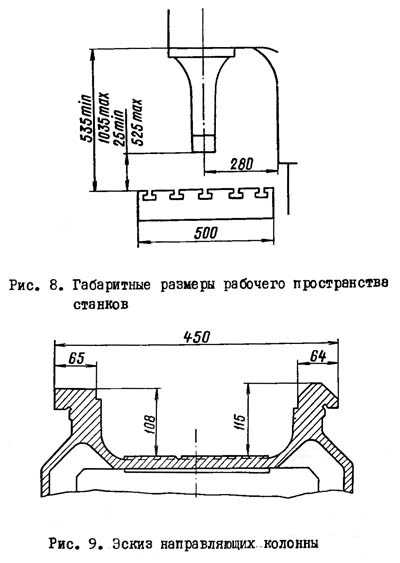

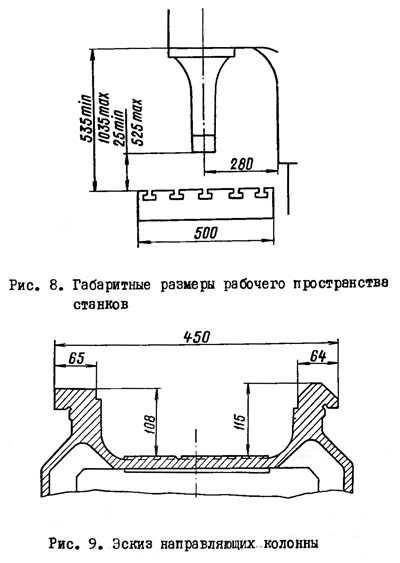

Габарит рабочего пространства отделочно-расточного станка 2Е78П

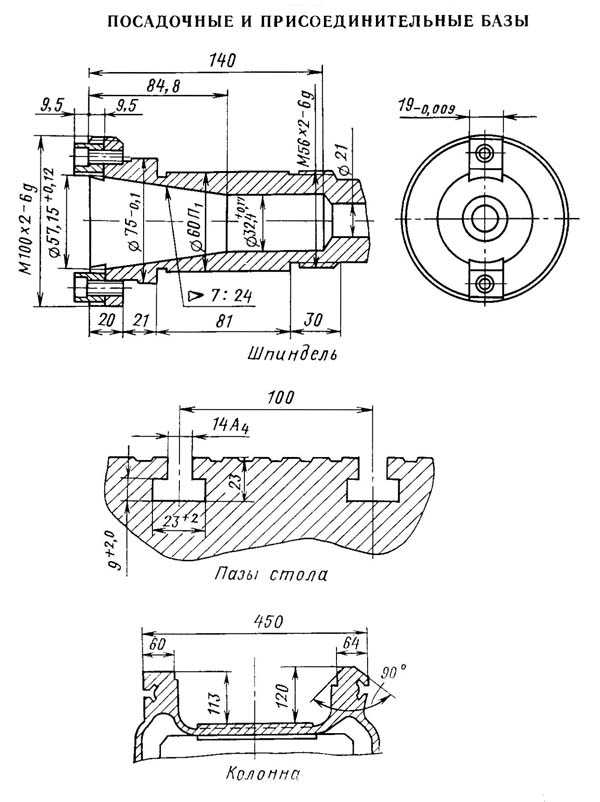

Посадочные и присоединительные базы отделочно-расточного станка 2Е78П

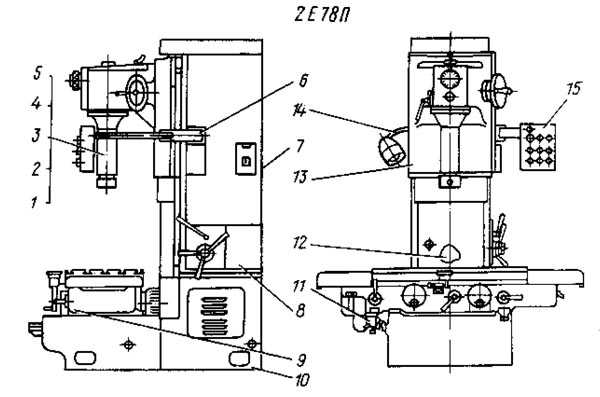

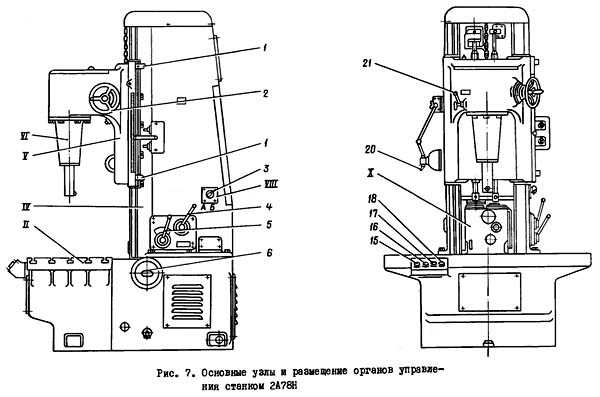

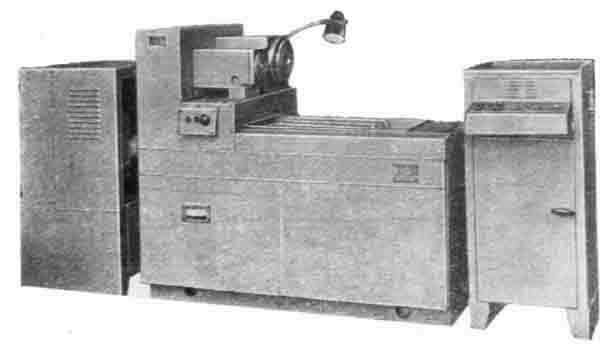

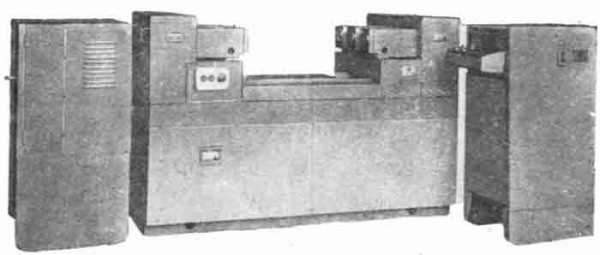

Общий вид отделочно-расточного станка 2Е78П

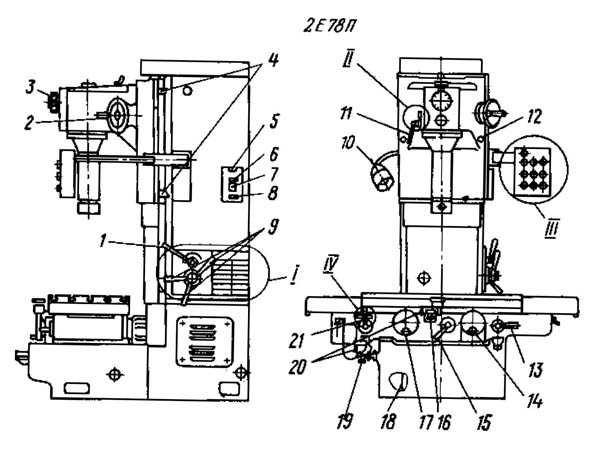

Расположение составных частей отделочно-расточного станка 2Е78П

Спецификация составных частей отделочно-расточного станка 2Е78П

- Шпиндель 0,48 мм – 2Е78П.71.000

- Шпиндель 0,78 мм – 2Е78П.72.000

- Шпиндель 0,120 мм – 2Е78П.73.000

- Шпиндель универсальный – 2Е78П.74.000

- Шпиндель специальный – 2Е78П.75.000

- Пульт управления – 2Е78П.83.000

- Электроаппаратура панели – 2Е78П.81.000

- Колонна – 2Е78П.30.000

- Стол – 2Е78П.40.000

- Основание 2Е78П.10.000

- Отсчетное устройство – 2Е78П.40.020

- Коробка скоростей и подач – 2Е78П.50.000

- Шпиндельная бабка – 2Е78П.23.000

- Электрооборудование сценка – 2Е78П.80.000

- Панель пульта – 2Е78П.82.000

- Пульт управления – 2Е78ПН.83.000

- Электроаппаратура панели – 2Е78ПН.81.000

- Основание – 2Е78ПН.10.000

- Электрооборудование станка – 2Е78ПН.80.000

- Панель пульта – 2Е78ПН.82.000

Сменные шпиндели для станка 2Е78П

Сменные шпиндели состоят из трех шпинделей с диаметрами резцовых головок 48, 78 и 120 мм.

Шпиндель устанавливается на шпиндельную бабку с учетом диаметра отверстия, которое предстоит растачивать. Шпиндель диаметром 48 мм — для расточки отверстий диаметрами от 50 до 82 мм; диаметром 78 мм — от 82 до 125 мм; диаметром 120 мм – от 125 до 200 мм.

Шпиндели собраны на прецизионных радиально-упорных шарикоподшипниках. Проникновение пыли в подшипники предотвращается лабиринтовыми уплотнениями.

В головке шпинделя имеется ползушка, которая дает возможность осуществить радиальную подачу резца. Внутри шпинделя проходит шток, который служит для перемещения ползушки.

Перемещение резца в шпинделях диаметрами 48 мм, 120 мм, 78 мм и специальном осуществляется по лимбу в резцовой головке.

Резцы крепятся с помощью прижимного винта. Резьбовое отверстие, расположенное в торце резцовой головки, необходимо для установки центроискателя.

При установке на резцовую головку подрезного резца можно осуществить подрезку торца на обрабатываемой детали.

Универсальный шпиндель

Универсальный шпиндель устанавливается на станок для расточки отверстий диаметрами от 27 до 200 мм небольших глубин при помощи борштанг или резцедержателя с точной подачей, а также для сверления или развертывания отверстий в отдельных деталях и для фрезерования,

Шпиндель собран на прецизионных радиально-упорных сдвоенных шарикоподшипниках.

Приемный конус шпинделя выполнен по ГОСТ 15945—70, а конец шпинделя — по ГОСТ 24644—81 и рассчитан на применение вспомогательного инструмента, либо нормального инструмента в сочетании с переходными втулками.

Гайка на конце шпинделя служит для затяжки и извлечения инструмента. Для извлечения инструмента гайку полностью отвинчивать ключом 2Е78П.74.010 не следует.

Конец приемного конуса снабжен шпонками, в которые при закреплении входят своими пазами инструмент. Такое устройство крепления инструмента гарантирует от проворота его в конусе шпинделя и предохраняет шпиндель от повреждений.

Специальный шпиндель

Специальный шпиндель служит для расточки v-образных двигателей диаметрами от 82 до 125 мм.

Шпиндель выполнен конструктивно аналогично сменному шпинделю диаметром 78 мм с радиальным перемещением резца.

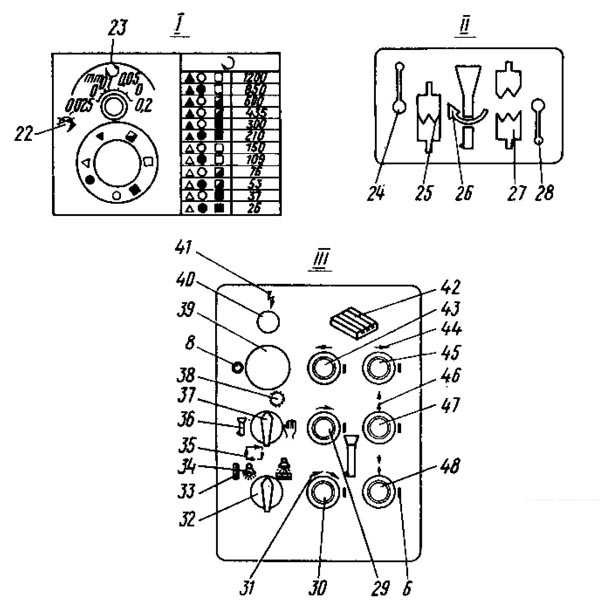

Расположение органов управления отделочно расточного станка 2Е78П

Пульт управления управления отделочно расточного станка 2Е78П

Перечень органов управления отделочно расточного станка 2Е78П

- рукоятка переключения подач шпиндельной бабки

- маховик перемещения шпиндельной бабки вручную

- лимб радиальной подачи резца

- упоры автоматического выключения движения шпиндельной бабки

- вводной автомат

- рукоятки переключения скоростей шпинделя

- выключатель местного освещения

- рукоятка для отключения шпинделя от кинематической цепи

- болты для фиксации шпиндельной бабки при фрезеровании

- рукоятка для закрепления стола от поперечного перемещения

- маховик перемещений стола вручную в поперечном направлении

- рукоятка для закрепления стола от продольного перемещения

- винт для закрепления микроскопа от перемещений

- маховик перемещений стола вручную в продольном направлении

- винт для закрепления, микроскопа от перемещений

- винт установочных перемещений микроскопа

- рукоятка переключения скорости перемещения стола

- кнопка „Вращение шпинделя”

- кнопка „Проворот шпинделя”

- переключатель „Освещение отсчетных линеек микроскопа”

- переключатель „Шпиндель, фрезерование, наладка, цикл”

- кнопка „Стоп” — останов станка

- кнопка „Стол влево” 45— кнопка „Стол вправо”

- кнопка „Шпиндель вверх” — быстрый ход шпиндельной бабки вверх

- кнопка „Шпиндель вниз” — быстрый ход шпиндельной бабки вниз

- переключатель режимов „Расточка — цикл”

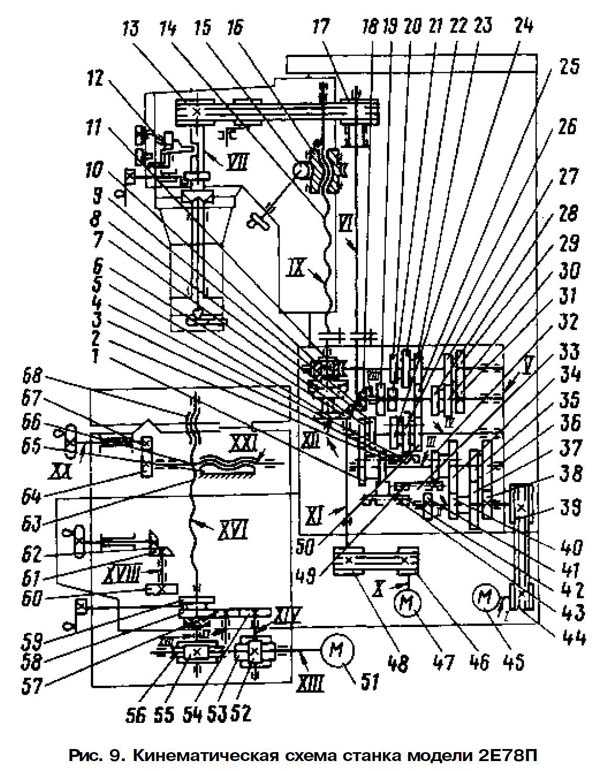

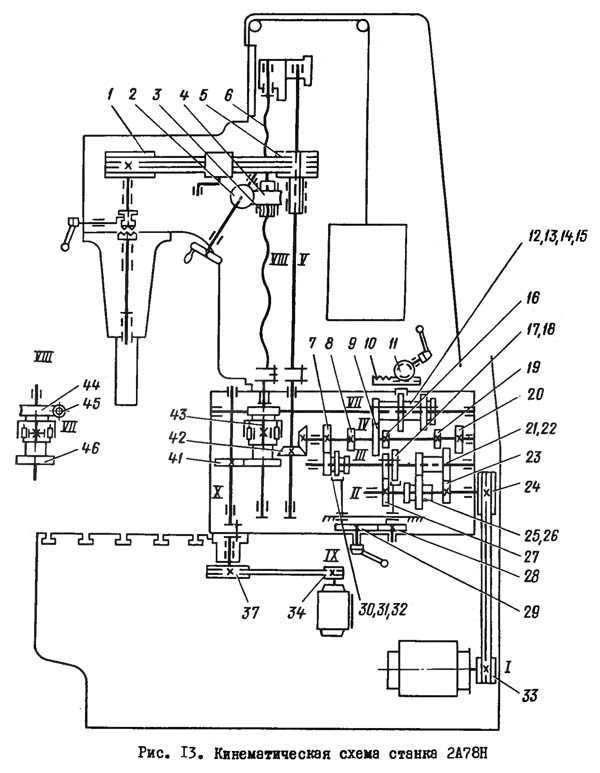

Кинематическая схема отделочно-расточного станка 2Е78П

Кинематические цепи главного движения, быстрых ходов и движения подачи, последовательность передачи вращения от электродвигателей до исполнительных органов ясны из схемы.

Предохранительная муфта механизма подачи шпиндельной бабки отрегулирована на передачу крутящего момента в 25 Н-м, в соответствии с допустимым усилием подачи.

Предохранительная муфта механизма быстрого хода стола отрегулирована на передачу крутящего момента в 20 Н-м в соответствии с допустимым усилием при быстром ходе стола.

При превышении допустимых усилий в механизме подачи шпиндельной бабки (главным образом, в случае неправильно выбранных режимов резания) и в механизме быстрого хода стола предохранительные муфты пробуксовывают с характерным треском.

Стол рабочий станка 2Е78П

Перемещение обрабатываемого изделия в двух взаимно перпендикулярных направлениях на станки модели 2Е78П осуществляется при помощи стола, состоящего из двух частей: нижней — салазок, перемещающихся в поперечном направлении по направляющим основаниям, и верхней — собственно стола, перемещающегося в продольном направлении по направляющим салазок

На передней и боковой стенках салазок станка могут быть установлены два отсчетных микроскопа с точностью нониуса 0,01 мм: один — для отсчета координат при перемещении стола в продольном направлении, второй — в поперечном.

Линейка для точного отсчета продольных перемещений стола расположена на передней стенке стола, линейка для точного отсчета поперечных перемещений стола — на левой стенке основания.

Установочные перемещения стола, продольные и поперечные, а также установка по координатам производятся вручную при помощи маховиков.

В нужном положении стол фиксируется двумя рукоятками при помощи эксцентриковых зажимов.

Установочное перемещение стола в продольном направлении можно осуществить механически от электродвигателя быстрого хода. Для этого рукоятка переключения быстрых ходов поворачивается в вертикальное положение. При этом вращение ходовому винту передается через винтовую пару. Рабочая подача стола включается переключением рукоятки. При этом вращение ходовому винту передается от редуктора в столе через червячную передачу.

Изменение направления быстрых ходов стола осуществляется поочередным нажатием на кнопки привода стола „Вправо” или „Влево”, в результате чего происходит реверсирование электродвигателя быстрых ходов.

Для предотвращения поломок механизма привода стола вследствие перегрузок соответствующий вал стола соединен при помощи шариковой предохранительной муфты, рассчитанной на передачу максимального крутящего момента.

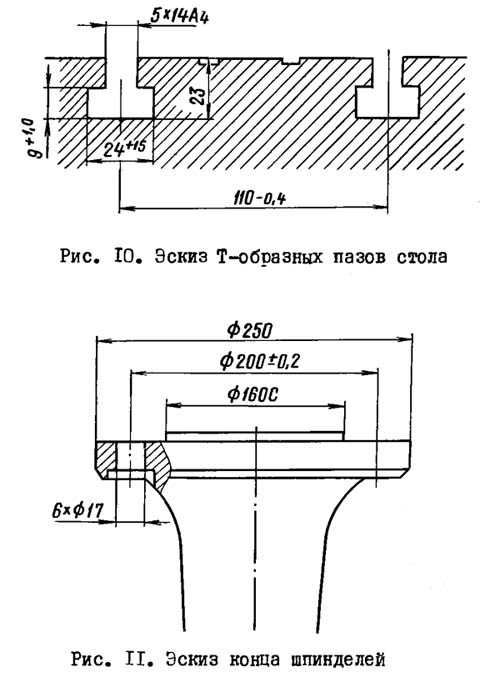

Колонна станка 2Е78П

Колонна крепится на основании. По ее направляющим — призматической и плоской — в вертикальном направлении перемещается шпиндельная бабка.

В верхней части колонны на кронштейне укреплены ролики, по которым движется цепь противовеса, перемещающегося внутри колонны.

Противовес, уравновешивающий вес шпиндельной бабки со шпинделем, состоит из цельной чугунной отливки.

У передней стенки колонны между направляющими расположены ходовой винт шпиндельной бабки и шлицевой валик привода шпинделя, укрепленные в верхней части колонны в приставных кронштейнах.

В нижней части колонны располагается установленная на основании коробка скоростей и подач. Управление коробкой, состоящее из рукоятки переключения подач и трех рукояток переключения скоростей, выведено на крышку, расположенную на правой стенке колонны.

Над крышкой установлены два конечных выключателя, ограничивающих перемещение шпиндельной бабки вверх и вниз. В задней стенке колонны в нише расположен электрошкаф. Через окна колонны, в задней стенке закрытые крышкой, открывается доступ к винтам, крепящим противовес шпиндельной бабки к колонне в условиях транспортировки станка.

Для транспортировки колонны используются два отверстия диаметром 55 мм.

Шпиндельная бабка станка 2Е78П

Шпиндельная бабка перемещается в вертикальном направлении по направляющим колонны. В ней расположены механизмы привода шпинделя, привода шпиндельной бабки и ручных перемещений.

Сменные шпиндели устанавливаются посадочным пояском в корпус шпиндельной бабки и крепятся шестью гайками.

Привод шпинделя осуществляется через клиноременную передачу. Ведущий шкив этой передачи укреплен на вращающейся в подшипниках шлицевой гильзе, которая при перемещении шпиндельной бабки скользит по шлицевому валику колонны, выходящему из коробки скоростей и подач.

Ведомый шкив укреплен на валу, имеющем на шлицевом конце кулачковую полумуфту, при помощи которой вращение сообщается шпинделю. Натяжение ремней осуществляется при помощи натяжного ролика. Кулачковая муфта — управляемая; ее включение осуществляется вручную рукояткой, расположенной на левой стенке шпиндельной бабки, через валик с эксцентричным пальцем.

Отключение шпинделя муфтой от кинематической цепи его привода облегчает вращение шпинделя от руки при установке и центрировании обрабатываемых деталей по оси расточки.

Механизм ручных перемещений состоит из вращающейся в подшипниках гайки-шестерни, находящейся в зацеплении с червяком. Червяк сидит на одном валу с маховиком. При вращении маховика червяк вращает гайку—шестерню, осуществляя перемещение шпиндельной бабки.

При механической подаче, когда вращается ходовой винт, гайка-шестерня удерживается от поворота самотормозящей червячной передачей. Такое исполнение механизма ручных перемещений позволяет вмешиваться в механическую подачу, благодаря чему сокращается время подвода резца на врезание.

В шпиндельной бабке предусмотрено устройство для ручного радиального перемещения резца, которое позволяет осуществлять расточку отверстий различных диаметров, подрезку торца у растачиваемого отверстия и безрисочный вывод резца из обработанного отверстия. Маховичок ручного перемещения этого устройства с лимбом и индикатором расположен на передней стенке шпиндельной бабки.

Шпиндельная бабка поджимается к направляющим прижимными планками. На одной из планок крепятся регулируемые по высоте кулачки для отключения перемещений шпиндельной бабки.

С той же стороны шпиндельной бабки укреплена линейка для отсчета длины обрабатываемой поверхности. Маховик ручных перемещений снабжен лимбом для отсчета глубины врезания при подрезке торцов.

Ребра внутри корпуса шпиндельной бабки образуют ванну, используемую как масляный резервуар ддя лубрикатора, от которого смазываются направляющие и подшипники вращающихся валов.

Коробка скоростей и подач станка 2Е78П

Коробка скоростей и подач установлена на основании внутри колонны и служит для передачи вращения от электродвигателя главного привода к валику привода шпинделя и ходовому винту шпиндельной бабки, а также для передачи вращения от электродвигателя быстрых ходов ходовому винту шпиндельной бабки.

Она обеспечивает шпинделю двенадцать скоростей вращения шпинделя и четыре величины рабочих подач и ускоренное перемещение бабки.

Внутри ее расположены:

- червячная передача;

- коническая со спиральным зубом и цилиндрическая прямозубая передачи, обеспечивающие необходимые передаточные отношения;

- механизмы переключения скоростей и подач;

- обгонная двухсторонняя муфта.

Снизу к коробке крепится стакан с валиком шкива привода быстрых ходов.

Управление коробкой скоростей и подач осуществляется четырьмя рукоятками:

- три предназначены для переключения скоростей вращения шпинделя;

- четвертая — для переключения величин подач.

Три рукоятки переключения скоростей расположены на одной оси.

Механизм переключения скоростей состоит из трех зубчатых колес, закрепленных на трех полумуфтах, расположенных концентрично на одной оси. Зубчатые колеса связаны с тремя вилками—рейками, переключающими зубчатые блоки. В пазы полумуфт, на которых закреплены зубчатые колеса, входят зубья полумуфт, на которых закреплены рукоятки (рис. 13).

Механизм переключения подач состоит из кривошипа с камнем, который перемещает вилку тройчатки.

В положениях, соответствующих включению определенных положений скоростей и подач, вилки удерживаются шариковыми фиксаторами.

Обгонная двухсторонняя муфта позволяет осуществлять ускоренное перемещение, рабочую и ручную подачи шпиндельной бабки. При рабочей подаче наружная обойма муфты, жестко связанная с червячным колесом, получает вращение от червяка и через ролики ведет ступицу, связанную с ходовым винтом; при ручной подаче наружная обойма муфты не вращается, так как ее удерживает самотормозящаяся червячная пара. При ускоренном перемещении средняя обойма муфты через ролики вращет внутреннюю обойму и ходовой винт.

Ролики муфты поджимаются пружинами. Благодаря обгонной муфте возможно включение ускоренного перемещения шпиндельной бабки без выключения ее рабочей подачи.

Для предотвращения поломок коробки скоростей и подач вследствие перегрузки ходовой винт соединен при помощи шариковой предохранительной муфты, рассчитанной на передачу максимального крутящего момента.

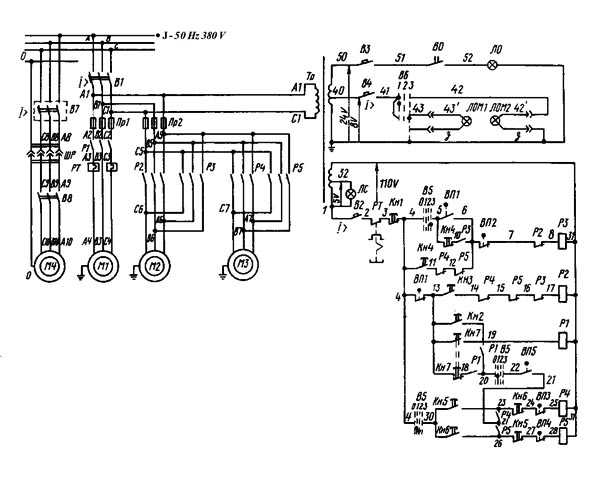

Схема электрическая отделочно-расточного станка 2Е78П

Электрооборудование станка 2Е78П

На станке модели 2Е78П установлены три трехфазных короткозамкнутых асинхронных двигателя; на станке модели 2Е78ПН — два двигателя:

- электродвигатель главного движения типа 4A90LA4, мощностью 2,2 кВт, частотой вращения 1500 1/мин, исполнение М301;

- электродвигатель ускоренного хода шпиндельной бабки типа 4АХ80А6, мощностью 0,75 кВт, частотой вращения 1000 1/мин, исполнение М103;

- электродвигатель привода стола типа 4АХ80А6, мощностью 0,75 кВт, частотой вращения 1000 1/мин, исполнение М301 (для2Е78П).

За особую плату поставляется электродвигатель привода приспособления для заточки резцов типа 4АА 63 В2, мощностью 0,55 кВт, частотой вращения 3000 1/мин.

В станке применены следующие напряжения:

- силовая цепь ~380 В, 50 Гц

- цепь управления ~110В

- цепь местного освещения ~24 В

- цепь освещения микроскопов 8 В

- цепь сигнализации 5 В

2Е78П станок отделочно-расточный вертикальный. Видеоролик.

Технические характеристики отделочно-расточного станка 2Е78П, 2Е78ПН

| Наименование параметра | 2Е78П | 2Е78ПН |

|---|---|---|

| Основные параметры станка по ГОСТ 9520-73 | ||

| Класс точности станка по ГОСТ 8-82 | П | П |

| Диаметр растачиваемого отверстия наибольший/ наименьший, мм | 200/ 28 | 200/ 28 |

| Наибольший диаметр сверления в стали 45, мм | 15 | 15 |

| Наибольшие размеры обрабатываемого изделия, мм | 750 х 500 х 450 | 750 х 500 х 450 |

| Наибольшая масса обрабатываемого изделия, кг | 200 | 200 |

| Наименьшее расстояние от торца шпинделя до стола, мм | 25 | 25 |

| Точность межцентровых координат продольных/ поперечных, мм | 0,03/ 0,025 | 0,03/ 0,025 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 320 |

| Шпиндельная бабка | ||

| Наибольшее вертикальное перемещение шпиндельной бабки, мм | 500 | 500 |

| Величина перемещения на один оборот маховика, мм | 0,75 | 0,75 |

| Частота вращения шпинделя, об/мин | 26..1200 | 26..1200 |

| Количество скоростей шпинделя | 12 | 12 |

| Пределы рабочих подач на один оборот шпинделя, мм | 0,025..0,200 | 0,025..0,200 |

| Количество подач | 4 | 4 |

| Скорость быстрого хода, мм/мин | 2000 | 2000 |

| Предохранение от перегрузки механизма подач (муфта) | имеется | имеется |

| Выключающие упоры | имеется | имеется |

| Автоматический возврат в исходное положение после окончания расточки | имеется | имеется |

| Рабочий стол | ||

| Рабочая поверхность стола, мм | 1000 х 500 | 1250 х 500 |

| Наибольшее перемещение стола, мм | 800/ 200 | 800/ 200 |

| Скорость рабочего хода стола в продольном/ поперечном направлении, мм/мин | 100/ нет | 100/ нет |

| Перемещение стола станка на один оборот маховика в продольном/ поперечном направлении, мм | 4,2/ 2,9 | 4,2/ 2,9 |

| Величина ускоренного перемещения стола в продольном/ поперечном направлении, мм/мин | 2000/ нет | 2000/ нет |

| Способ отсчета координат при перемещении стола | микроскоп | – |

| Выключающие упоры механического быстрого хода | имеется | имеется |

| Закрепление стола станка модели 2Е78П от перемещений | ручное | ручное |

| Привод | ||

| Количество электродвигателей на станке | 3 | 2 |

| Электродвигатель привода главного движения, кВт | 2,2 | 2,2 |

| Электродвигатель привода ускоренного хода шпиндельной бабки, кВт | 0,75 | 0,75 |

| Электродвигатель привода стола, кВт | 0,75 | нет |

| Габарит станка | ||

| Габариты станка, включая ход стола (длина х ширина х высота), мм | 1750 х 1560 х 2125 | 1250 х 1260 х 2125 |

| Масса станка, кг | 2680 | 2100 |

Связанные ссылки

Паспорта отделочно-расточных станков

Каталог отделочно-расточных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

2А78 станок отделочно-расточный вертикальныйСхемы, описание, характеристики

Производитель отделочно-расточного станка 2А78 Майкопский станкостроительный завод им. Фрунзе.

Майкопский станкостроительный завод им. Фрунзе – один из крупнейших производителей металлорежущих станков на Юге России. Создано на базе основанного в 1892 году чугунно-литейного завода Гурского.

Завод специализируется на выпуске отделочно-расточных, хонинговальных станков с широким диапазоном возможностей для ремонта и сервисного обслуживания двигателей внутреннего сгорания (автомобильных, тракторных, судовых), ленточнопильных, доводочных станков высокой точности и других.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

Отделочно-расточные (алмазно-расточные) станки. Общие сведения.

Синонимы: отделочно-расточный вертикальный станок, fine borer, fine boring machine, finish boring machine, precision boring machine

В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы. Режим тонкого растачивания: скорость резания до 1000 м/мин, подача 0,01 — 0,1 мм/об и глубина резания 0,05 — 0,55 мм. Высокая точность обработки отверстий, отклонение по диаметру 0,003 — 0,005 мм и шероховатость поверхности 8—9-го класса на алмазно-расточных станках обеспечиваются благодаря применению малых подач и высоких скоростей резания. На алмазно-расточных станках, кроме чистовой обработки отверстий, выполняется наружное обтачивание, растачивание и обтачивание конусов, подрезание торцов и растачивание канавок. Основными потребителями алмазно-расточных станков являются заводы крупносерийного и массового производства автомобильной, тракторной и авиационной промышленности.

К числу деталей, для обработки которых применяются алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока и блоки цилиндров.

В отделочно-расточных станках шпиндель располагается вертикально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением станка является вращательно-поступательное движение шпинделя относительно его оси.

Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п.

Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное движение в горизонтальной плоскости оператора, переключение скоростей и подач и т. д.

2А78 станок отделочно-расточный (алмазно-расточный) повышенной точности. Назначение и область применения

Отделочно-расточной станок 2А78 выпускался в семидесятых годах прошлого века. Он заменил устаревший станок модели 278 и сам уступил место более совершенному станку 2Е78П, 2Е78ПН.

Отличия отделочно-расточного (алмазно-расточный) алмазно-расточного станка 2А78 и 2А78Н:

- 2А78 – имеется подвижный стол, который перемещается в продольном и поперечном направлениях

- 2А78Н – стол – неподвижная плита, совмещенная с основанием.

Станки отделочно-расточные вертикальные 2А78 предназначены для ремонтной расточки блоков цилиндров и гильз автомобильных, тракторных и мотоциклетных двигателей, а также для сверления и расточки отверстий в отдельных деталях, размеры которых соответствуют технической характеристике станков. На станке модели 2А78 можно осуществлять тонкое фрезерование универсальным шпинделем.

Технические данные станков позволяют производить тонкую расточку в сталях, чугунах и цветных металлах, подрезку торца у растачиваемого отверстия и безрисочный вывод резца.

Станки снабжены комплектом шпинделей, один из которых устанавливается на шпиндельную бабку, в зависимости от диаметра растачиваемого отверстия. Универсальным шпинделем, кроме операции расточки, может производиться сверление, зенкерование и развертывание.

Обрабатываемые изделия центрируют и закрепляют на неподвижном столе. В зависимости от диаметра растачиваемого отверстия в шпиндельной бабке устанавливают определенный шпиндель из имеющегося комплекта. Универсальный шпиндель применяется для выполнения операций сверления, зенкерования и развертывания отверстий и поставляется за отдельную плату.

Комплект принадлежностей, приспособлений и инструментов, поставляемый со станком, позволяет растачивать блоки цилиндров и гильзы двигателей, предусмотренные по техническому заданию на изготовление станка.

На станке модели 2А78 стол может быть выполнен с устройством для отсчета координат, включающим точные штриховые меры длины и приставные отсчетные микроскопы типа МО.

Станок используется для подвижных ремонтных мастерских.

Класс точности станка П.

Разработчик — Майкопский станкостроительный завод им. Фрунзе.

Габарит рабочего пространства отделочно-расточного станка 2А78

Посадочные и присоединительные базы отделочно-расточного станка 2А78

Фото отделочно-расточного станка 2А78

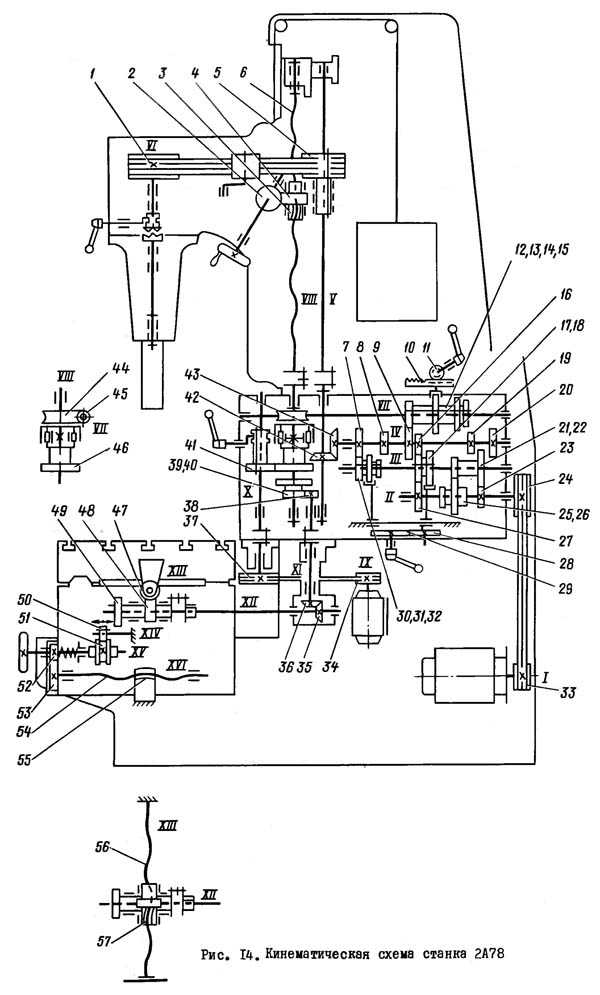

Расположение органов управления отделочно-расточным станком 2А78

Расположение органов управления отделочно-расточным станком 2А78. Смотреть в увеличенном масштабе

- Упоры автоматического выключения движения шпиндельной бабки

- Маховик перемещения шпиндельной бабки вручную

- Переключатель скоростей электродвигателя главного движения

- Рукоятка переключения подач шпиндельной бабки

- Рукоятка переключения скоростей шпинделя

- Вводный выключатель

- Рукоятка для закрепления стола от поперечного перемещения

- Маховик перемещений стола вручную в поперечном и продольном направлениях

- Рукоятка для закрепления стола от продольного перемещения

- Винт для закрепления микроскопа от перемещений

- Винт установочных перемещений микроскопа

- Винт для закрепления микроскопа от перемещений

- Винт установочных перемещений микроскопа

- Выключатель освещения микроскопа

- Кнопка “Шпиндель вниз – стол вправо” – быстрый ход шпиндельной бабки вниз, быстрый ход стола вправо (для станка модели 2А78)

- Кнопка “Шпиндель вверх – стол влево” – быстрый ход шпиндельной бабки вверх, быстрый ход стола влево (для станка модели 2А78)

- Кнопка “Пуск” – рабочее движение шпиндельной бабки

- Кнопка “Стоп” – останов станка

- Рукоятка переключения передачи от привода быстрых ходов на шпиндельную бабку или стол

- Выключатель местного освещения

- Рукоятка для отключения шпинделя от кинематической цепи

- I – Узел 12. Основание станка 2А78

- II – Узел 32. Основание станка 2А78Н

- III – Узел 18. Стол станка 2А78

- IV – Узел 19. Колонна

- V – Узел 23. Шпиндельная бабка

- VI – Узел 71. Сменные шпиндели; Узел 74. Универсальный шпиндель; Узел 76. Принадлежности (на рисунках не обозначены)

- VII – Узел 83. Электрооборудование (2А78)

- VIII – Узел 84. Электрооборудование (2А78Н)

- IX – Узел 53. Коробка скоростей и подач (2А78)

- X – Узел 54. Коробка скоростей и подач (2А78Н)

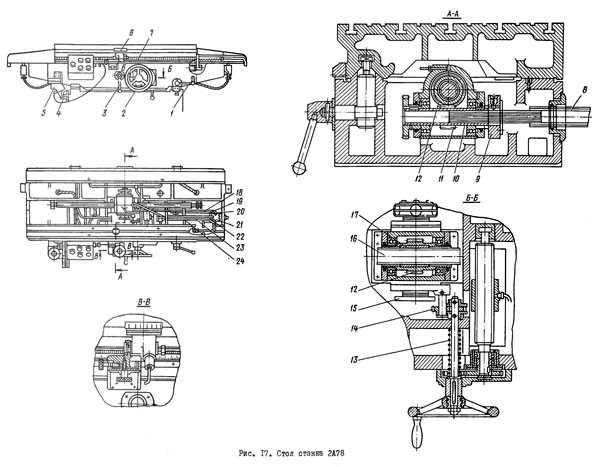

Кинематическая схема отделочно-расточного станка 2А78

Схема кинематическая отделочно-расточного 2А78. Смотреть в увеличенном масштабе

Предохранительная муфта механизма подачи шпиндельной бабки отрегулирована на передачу крутящего момента в 2,0 кгс.м, в соответствии с допустимым усилием подачи.

Предохранительная муфта механизма быстрого хода стола отрегулирована на передачу крутящего момента в 1,0 кгс.м, в соответствии с допустимым усилием при быстром ходе стола.

При превышении допустимых усилий в механизме подачи шпиндельной бабки (главным образом, в случае неправильно выбранных режимов резания) и в механизме быстрого хода стола предохранительные муфты пробуксовывают с характерным треском.

В этом случае следует немедленно остановить станок и изменить режимы резания, нагрузку или устранить неполадки.

Описание кинематической схемы отделочно-расточного станка 2А78

Кинематические цепи главного движения, быстрых ходов и движения подачи, последовательность передачи вращения от электродвигателей до исполнительных органов ясны из схем.

Включение быстрых перемещений шпиндельной бабки или стола пояснено в описании коробки скоростей подач настоящего раздела.

Станок 2А78 отличается от станка 2А78Н наличием стола, перемещающегося в продольном и поперечном направлениях. У станка 2А78Н неподвижная плита, совмещенная с основанием.

Особенности узлов отделочно-расточного станка 2А78

Основание

Основной базовой деталью, на которой устанавливаются все остальные узлы станка, является основание. Оно имеет сверху привалочную плоскость, к которой крепятся колонна и коробка скоростей и подач станка.

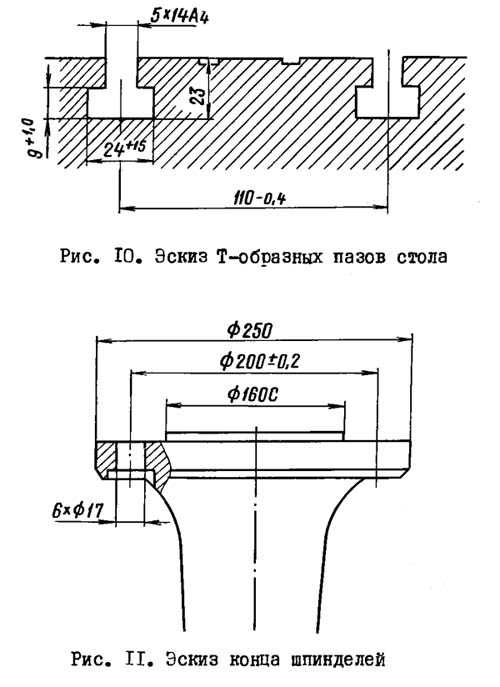

Основание станка 2А78 имеет направляющие, по которым перемещается подвижный стол (узел 18). Основание станка 2А78Н выполнено за одно целое со столом, имеющим Т-образные пазы.

Внутри основания располагаются электродвигатели: главного движения – фланцевый 5 с перемещающейся подмоторной плитой 8 и электродвигатель 4 – быстрых ходов шпиндельной бабки и стола, укрепленный на подмоторной плите 3.

На правой стенке основания в нише расположен вводный выключатель 7. Подвод электроэнергии – через угольник I.

К левой стенке основания станка 2А78 крепится линейка 9 для точного отсчета по ней поперечных перемещений стола. На передней стенке основания станка 2А78Н слева расположен пульт 10 управления станком.

Колонна (рис. 18)

Колонна крепится на основании. По ее направляющим, призматической и плоской, в вертикальном направлении перемещается шпиндельная бабка. В верхней части колонны на кронштейне 15 укреплены ролики 16, по которым движется цепь 13 противовеса 12, перемещающегося внутри колонны.

Противовес 12, уравновешивающий вес шпиндельной бабки со шпинделем, состоит из цельной чугунной отливки.

У передней стенки колонны, между направляющими, расположены ходовой винт 8 шпиндельной бабки и шлицевый валик 9 привода шпинделя, укрепленные в верхней части колонны в приставных кронштейнах 10 и II.

В нижней части колонны располагается установленная на основании коробка скоростей и подач. Управление коробкой, состоящее из рукоятки переключения подач 4 и рукоятки переключения скоростей 5, выведено на крышку 14 на правой стенке колонны. Рукоятка 7 переключения передачи от привода быстрых ходов на шпиндельную бабку или стол выведена на левую стенку колонны.

Над крышкой 14 установлены два конечных выключателя 2, ограничивающих перемещение шпиндельной бабки вверх и вниз, и переключатель 3 скоростей двигателя главного привода.

В задней стенке колонны в нише расположен электрошкаф, закрываемый дверкой I. Через окна колонны, закрытые крышками 6, открывается доступ к винтам, крепящим коробку скоростей и подач к основанию.•

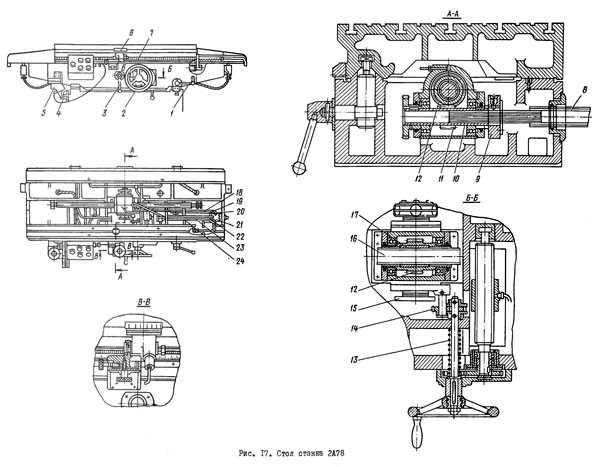

Стол отделочно-расточного станка 2А78 (рис. 17)

Стол отделочно-расточного станка 2А78. Смотреть в увеличенном масштабе

Перемещение обрабатываемого изделия в двух взаимно перпендикулярных направлениях на станке 2А78 осуществляется при помощи стола, состоящего из двух частей: нижней – салазок, перемещающихся в поперечном направлении по направляющим основания, и верхней – собственно стола, перемещающегося в продольном направлении по направляющим салазок.

На передней стенке салазок могут быть установлены два отсчетных микроскопа 5 и 6 с точностью нониуса 0,01 мм: один для отсчета координат при перемещении стола в продольном направлении, второй – в поперечном.

Линейка 7 для точного отсчета продольных перемещений стола расположена на передней стенке стола, линейка 4 для точного отсчета поперечных перемещений стола – на левой стенке основания.

Установочные перемещения стола, продольные и поперечные, а также установка по координатам производятся вручную при помощи маховика 2. Для перемещения стола в продольном направлении нужно, подав маховик 2 от себя при помощи сжатия отжимной пружины 13, ввести в зацепление шестерни 14 и 15.

В нужном положении стол фиксируется рукоятками I и 3 при помощи эксцентриковых зажимов.

Установочное перемещение стола в продольном направлении можно осуществить механически от электродвигателя быстрого хода. Для этого рукоятка переключения быстрых ходов поворачивается в положение “Стол”. При этом вращение гайке 17 ходового винта 16 передается от редуктора (узел 53) через винтовую пару 11-12.

Изменение направления быстрых ходов стола осуществляется поочередный нажатием на кнопки привода стола “Вправо” или “Влево”, в результате чего происходит реверсирование электродвигателя быстрых ходов.

Для предотвращения поломок механизма привода быстрого хода стола вследствие перегрузок вал 8 редуктора и вал 10 стола соединены при помощи шариковой предохранительной муфты 9, рассчитанной на передачу максимального крутящего момента.

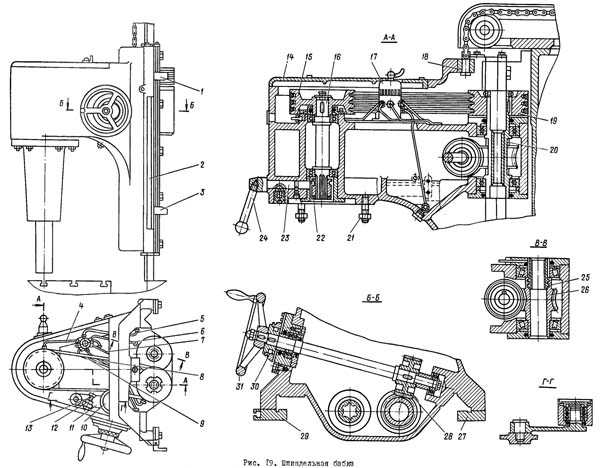

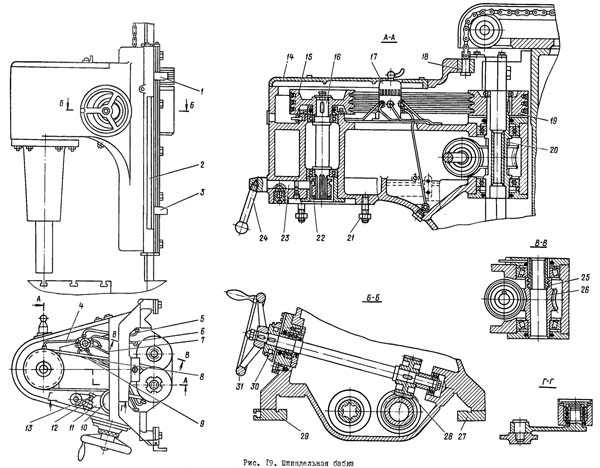

Шпиндельная бабка отделочно-расточного станка 2А78 (рис. 19)

Шпиндельная бабка отделочно-расточного станка 2А78. Смотреть в увеличенном масштабе

Шпиндельная бабка перемещается в вертикальном направлении по направляющим колонны. В ней расположены механизмы привода шпинделя, привода шпиндельной бабки и ручных перемещений.

Сменные шпиндели устанавливаются посадочным пояском в корпусе шпиндельной бабки и крепятся шестью гайками 21.

Механизм привода шпинделя представляет собой клиноременную передачу. Ведущий шкив 19 этой передачи укреплен на вращающейся в подшипниках шлицевой гильзе 20, которая при перемещении шпиндельной бабки скользит по шлицевому валику колонны, выходящему из коробки скоростей и подач. Ведомый шкив 15 укреплен на валу 16, имеющем на шлицевом конце кулачковую полумуфту 22, при помощи которой вращение сообщается шпинделю. Натяжение ремней осуществляется перемещением винта 13 натяжного ролика 10. Кулачковая муфта – управляемая, ее включение осуществляется рукояткой 24, расположенной на левой стенке шпиндельной бабки, через валик 23 с эксцентриковым пальцем.

Отключение шпинделя муфтой от кинематической цепи его привода облегчает вращение шпинделя от руки при установке и центрировании по оси шпинделя обрабатываемых деталей.

Механизм ручных перемещений состоит из вращающейся в подшипниках гайки 25, выполненной заодно с червячным колесом 26, находящимся в зацеплении с червяком 28. Червяк сидит на одном валу с маховиком 31. При вращении маховика вращается гайка 25, осуществляя перемещение шпиндельной бабки.

При механической подаче, когда вращается ходовой винт, гайка 25 удерживается от проворота самотормозящейся червячной парой 26-28. Такое исполнение механизма ручных перемещений позволяет вмешиваться в механическую подачу, благодаря чему сокращается время подвода резца на врезание.

Шпиндельная бабка поджимается к направляющим цельными прижимными планками 27 и 29, расположенными с обратной стороны направляющих. На планке 29 крепятся перемещаемые по высоте кулачки I и 3 для включения перемещений шпиндельной бабки.

С правой стороны шпиндельной бабки укреплена линейка 2 для отсчета длины обрабатываемой поверхности. Маховик ручных перемещений 31 снабжен лимбом 30 для отсчета глубины врезания при подрезке торцов.

К планке 18 крепится цепь противовеса.

Ребра внутри корпуса, шпиндельной бабки, образуют ванну, используемую как масляный резервуар для лубрикатора 17.

Коробка скоростей и подач (рис. 20, 21) Коробка скоростей и подач установлена на основании внутри колонны и служит для передачи вращения от электродвигателя главного привода к валику привода шпинделя и ходовому винту шпиндельной бабки, а также для передачи вращения от электродвигателя быстрых ходов ходовому винту шпиндельной бабки или гайке винта продольных перемещений стола. Она обеспечивает шпинделю шесть чисел оборотов, что в сочетании с двухскоростным электродвигателем главного привода составляет 12 различных скоростей вращения шпинделя, и четыре величины рабочих подач.

Внутри ее расположены: червячная передача; конические со спиральным зубом и цилиндрические прямозубые шестерни, обеспечивающие необходимые передаточные отношения; механизмы переключения скоростей и подач; обгонная двухсторонняя муфта. Снизу к коробке крепятся: корпус ведомого шкива 19 привода быстрых ходов и (на станке 2А78) конический редуктор 20 привода быстрых ходов стола, располагающиеся в основании.

Управление коробкой скоростей и подач осуществляется тремя рукоятками: одна предназначена для переключения скоростей вращения шпинделя; вторая -для переключения величин подач; третья (на станке 2А78) – для переключения передачи от привода быстрых ходов на шпиндельную бабку или стол.

Механизм переключения скоростей состоит из одной пары шестерен 24 и 27 с эксцентрично расположенными пальцами 25, на которые насажены камни 21, входящие в пазы переключающих вилок 22 и 26. При повороте шестерен вилки перемещаются по цилиндрической направляющей 28, передвигая блоки шестерен 12 и 13 на валу III.

Механизм переключения подач состоит из шестерни 5 и рейки-вилки 4. Рейка-вилка 4, перемещаясь по цилиндрической направляющей 17, переключает блок шестерен 15 цепи подач на валу VII.

Механизм переключения быстрых ходов в станке модели 2А78 состоит из поворотного рычага 31 с пальцем 30, на который насажен камень 29, входящий в выточку перемещаемой шестерни 6.

В положениях, соответствующих включению определенных положений скоростей и подач, вилки удерживаются шариковыми фиксаторами 16, 23 и 32.

Обгонная двусторонняя муфта на валу VIII позволяет осуществлять быстрые ходы, рабочую и ручную подачи шпиндельной бабки. При рабочей подаче наружная обойма 10 муфты, жестко связанная с червячным колесом II, получает вращение от червяка 18 и через ролики 9 ведет ступицу 8, связанную с ходовым винтом; при ручной подаче наружная обойма 10 муфты не вращается, так как ее удерживает самотормозящаяся червячная пара 11-18. При быстром ходе средняя обойма 7 муфты через ролики 9 вращает внутреннюю обойму 8 и ходовой винт.

Ролики 9 муфты поджимаются пружинами 33 (Д81-1 0,6 x 5 x 25). Благодаря обгонной муфте возможно включение быстрого хода шпиндельной бабки без выключения ее рабочего хода.

Для предотвращения поломок коробки скоростей и подач вследствие перегрузки ходовой винт колонны соединен при помощи шариковой предохранительной муфты 2-3, рассчитанной на передачу максимального крутящего момента.

Для транспортировки коробки скоростей и подач выполнено отверстие MI2 x 1,25, закрытое пробкой I.

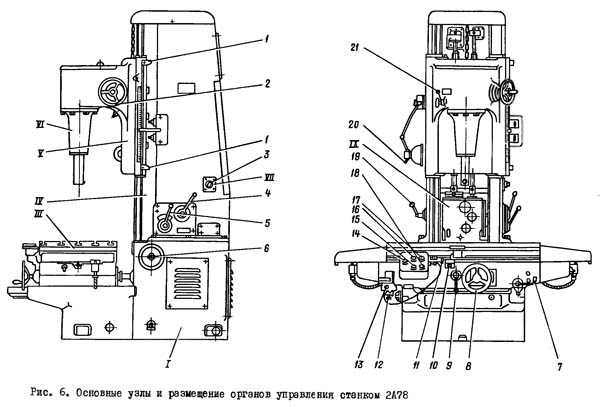

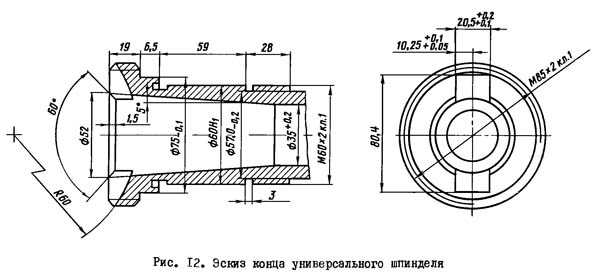

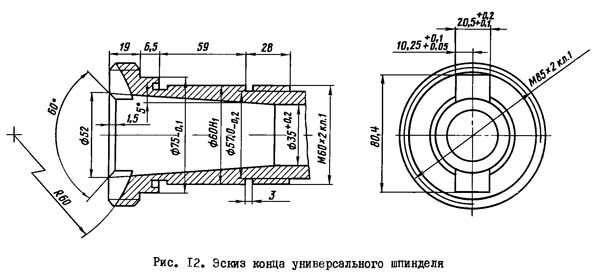

Эскиз конца универсального шпинделя отделочно-расточного станка 2А78

Универсальный шпиндель устанавливается на станок для расточки отверстий диаметром от 27 до 200 мм небольших глубин при помощи борштанг или резцедержателя с точной подачей, а также для сверления или развертывания отверстий в отдельных деталях.

Шпиндель собран на прецизионных подшипниках качения, причем передние радиально-упорные подшипники установлены с предварительным натягом.

Приемный конус шпинделя рассчитан на применение вспомогательного инструмента, либо нормального инструмента в сочетании с переходными втулками.

Закрепление инструмента и извлечение его из шпинделя не требует приложения усилия, так как угол приемного конуса достаточно велик (10°).

Гайка 19 на конце шпинделя имеет радиусный паз и проточку, в которые входит радиусными выступами на хвостовике специальный инструмент или переходная втулка, что дает возможность легко вставить и закрепить, а также извлечь инструмент, не отвинчивая гайку полностью. Конец приемного конуса шпинделя также снабжен радиусным пазом, в который входит при закреплении в шпинделе инструмент радиусными выступами на хвостовике.

Такое устройство крепления инструмента гарантирует от проворота его в конусе шпинделя и предохраняет шпиндель от повреждений.

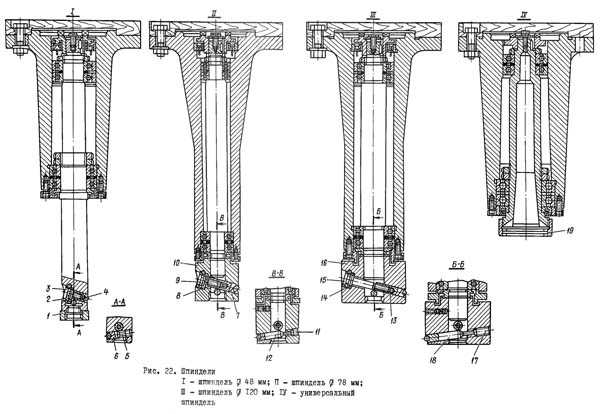

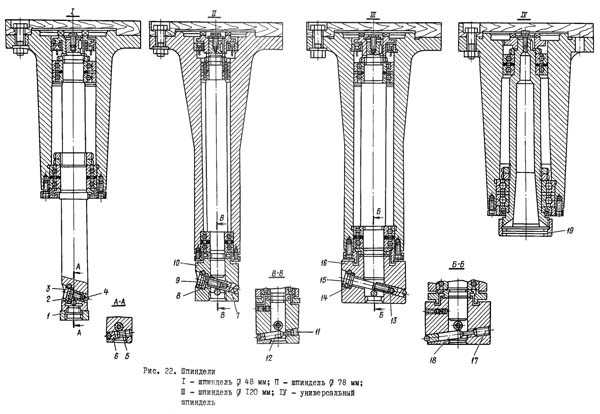

Сменные шпиндели отделочно-расточного станка 2А78

Шпиндели отделочно-расточного 2А78. Смотреть в увеличенном масштабе

Узел состоит из трех сменных шпинделей с диаметрами резцовых головок 48, 78 и 120 мм.

Шпиндель устанавливается на шпиндельную бабку с учетом диаметра отверстия, которое предстоит растачивать. Шпиндель Ø 48 – для расточки отверстий диаметром от 50 до 82 мм; Ø 78 – от 82 до 125 мм; Ø 120 – от 125 до 200 мм.

Шпиндели собраны на прецизионных подшипниках качения, причем передние радиально-упорные подшипники установлены с предварительным натягом.

Проникновение пыли в подшипники предотвращается лабиринтовыми уплотнениями.

Резцовые головки 10 и 16 шпинделей Ø 78 и Ø 120 выполнены съемными. Снимать резцовые головки со шпинделей не рекомендуется.

На торцах шпинделей имеется отверстие для установки индикаторного устройства, применяемого при центрировании обрабатываемой детали. На шпинделе Ø 48 индикаторное устройство устанавливается при помощи переходника I.

Центрирование обрабатываемой детали можно производить также при помощи шариковых оправок 6, 12 и 18, вылет которых регулируется винтами 5, 11 и 17.

Вылет резцов 4, 7 и 13 регулируется при помощи винтов 3, 9 и 15 лимбов 2, 8 и 14, ввинчиваемых в торцы резцов. При помощи лимба возможна установка резца с точностью 0,02 мм.

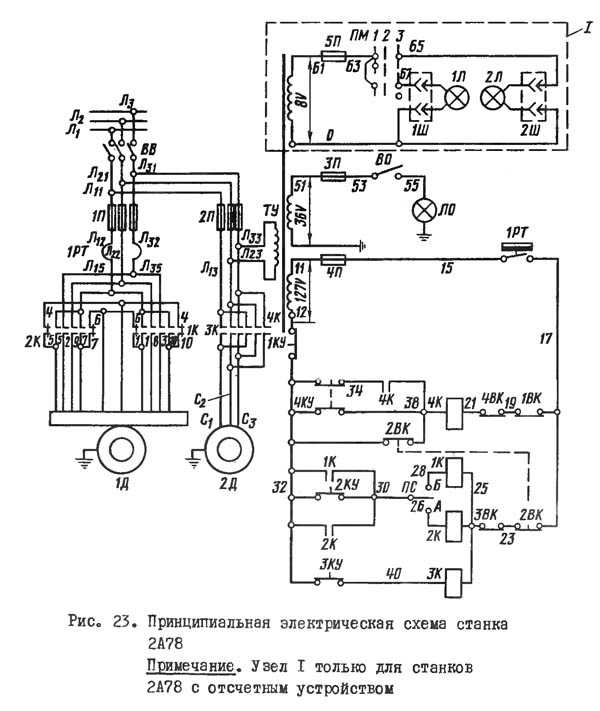

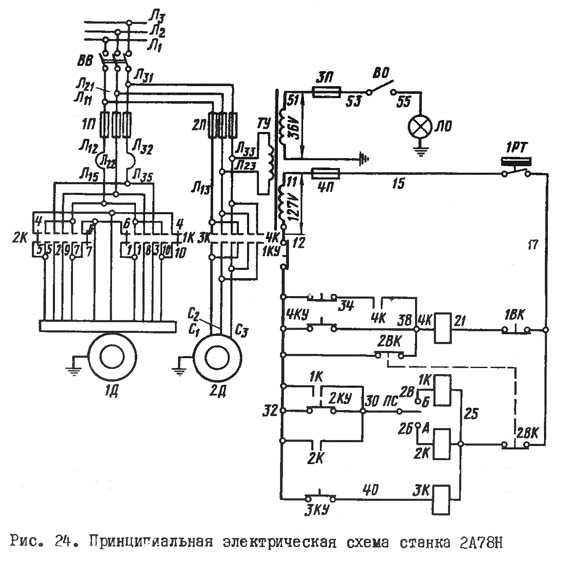

Схема электрическая отделочно-расточного станка 2А78

Электрооборудование станка 2А78

На станках установлены два трехфазных коротко-замкнутых асинхронных электродвигателя:

- двухскоростной электродвигатель главного движения типа T42/6-2-CI мощностью 1,7/2,3 кВт, 1000/3000 об/мин, исполнение M301;

- электродвигатель быстрых ходов типа А0Л2-12-6-С1 мощностью 0,6 кВт, 1000 об/мин, исполнение MI0I.

Станки выпускаются с электрооборудованием на рабочее напряжение 380 В, 50 Гц в силовой цепи, 110 В – в цепи управления, 24 В – в цепи местного освещения, 8 В – в цепи освещения микроскопов.

2А78 станок отделочно-расточный вертикальный. Видеоролик.

Технические характеристики отделочно-расточного станка 2А78

| Наименование параметра | 2Е78 | 2А78 |

|---|---|---|

| Основные параметры станка по ГОСТ 9520-73 | ||

| Класс точности станка по ГОСТ 8-82 | П | П |

| Диаметр растачиваемого отверстия наибольший/ наименьший, мм | 200/ 28 | 200/ 15 |

| Наибольший диаметр сверления в стали 45, мм | 15 | 15 |

| Размеры координатной расточки, мм | 800 х 150 | |

| Наибольшие размеры обрабатываемого изделия, мм | 750 х 500 х 450 | 750 х 500 х 450 |

| Наибольшая масса обрабатываемого изделия, кг | 200 | 200 |

| Наименьшее расстояние от торца шпинделя до стола, мм | 25 | 25..525 |

| Точность межцентровых координат продольных/ поперечных, мм | 0,03/ 0,025 | 0,032 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 280 |

| Шпиндельная бабка | ||

| Наибольшее вертикальное перемещение шпиндельной бабки, мм | 500 | 500 |

| Величина перемещения на один оборот маховика, мм | 0,75 | 0,75 |

| Частота вращения шпинделя, об/мин | 26..1200 | 26..1200 |

| Количество скоростей шпинделя | 12 | 12 |

| Пределы рабочих подач на один оборот шпинделя, мм | 0,025..0,200 | 0,050..0,200 |

| Количество подач | 4 | 4 |

| Скорость быстрого хода, мм/мин | 2000 | 2000 |

| Предохранение от перегрузки механизма подач (муфта) | имеется | имеется |

| Выключающие упоры | имеется | имеется |

| Автоматический возврат в исходное положение после окончания расточки | имеется | имеется |

| Рабочий стол | ||

| Рабочая поверхность стола, мм | 1000 х 500 | 1000 х 500 |

| Наибольшее перемещение стола, мм | 800/ 200 | 800/ 150 |

| Скорость рабочего хода стола в продольном/ поперечном направлении, мм/мин | 100/ нет | |

| Перемещение стола станка на один оборот маховика в продольном/ поперечном направлении, мм | 4,2/ 2,9 | 4,68/ 3,0 |

| Величина ускоренного перемещения стола в продольном/ поперечном направлении, мм/мин | 2000/ нет | 2000/ нет |

| Способ отсчета координат при перемещении стола | микроскоп | микроскоп |

| Выключающие упоры механического быстрого хода | имеется | имеется |

| Закрепление стола станка модели 2А78 от перемещений | ручное | ручное |

| Привод | ||

| Количество электродвигателей на станке | 3 | 2 |

| Электродвигатель привода главного движения, кВт | 2,2 | 1,7 |

| Электродвигатель привода стола и ускоренного хода шпиндельной бабки, кВт | 0,75 | 0,6 |

| Габарит станка | ||

| Габариты станка, включая ход стола (длина х ширина х высота), мм | 1750 х 1560 х 2125 | 2500 х 1500 х 2135 |

| Масса станка, кг | 2680 | 2300 |

Связанные ссылки

Паспорта отделочно-расточных станков

Каталог отделочно-расточных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

2А78Н станок отделочно-расточный вертикальныйСхемы, описание, характеристики

Производитель отделочно-расточного станка 2А78Н Майкопский станкостроительный завод им. Фрунзе.

Майкопский станкостроительный завод им. Фрунзе – один из крупнейших производителей металлорежущих станков на Юге России. Создано на базе основанного в 1892 году чугунно-литейного завода Гурского.

Завод специализируется на выпуске отделочно-расточных, хонинговальных станков с широким диапазоном возможностей для ремонта и сервисного обслуживания двигателей внутреннего сгорания (автомобильных, тракторных, судовых), ленточнопильных, доводочных станков высокой точности и других.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

Отделочно-расточные (алмазно-расточные) станки. Общие сведения.

Синонимы: отделочно-расточный вертикальный станок, fine borer, fine boring machine, finish boring machine, precision boring machine

В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы. Режим тонкого растачивания: скорость резания до 1000 м/мин, подача 0,01 — 0,1 мм/об и глубина резания 0,05 — 0,55 мм. Высокая точность обработки отверстий, отклонение по диаметру 0,003 — 0,005 мм и шероховатость поверхности 8—9-го класса на алмазно-расточных станках обеспечиваются благодаря применению малых подач и высоких скоростей резания. На алмазно-расточных станках, кроме чистовой обработки отверстий, выполняется наружное обтачивание, растачивание и обтачивание конусов, подрезание торцов и растачивание канавок. Основными потребителями алмазно-расточных станков являются заводы крупносерийного и массового производства автомобильной, тракторной и авиационной промышленности.

К числу деталей, для обработки которых применяются алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока и блоки цилиндров.

В отделочно-расточных станках шпиндель располагается вертикально. Движения, необходимые для выполнения технологического цикла, сообщаются различным узлам станка. Главным движением станка является вращательно-поступательное движение шпинделя относительно его оси.

Движение подачи сообщается либо инструменту, закрепленному в шпинделе, либо заготовке, установленной на столе или приспособлении, которое установлено на столе и. т.п.

Вспомогательными движениями в этих станках являются: установочные перемещения шпиндельной бабки в вертикальном направлении, установочные перемещения стола по двум координатам, установочное движение в горизонтальной плоскости оператора, переключение скоростей и подач и т. д.

2А78Н станок отделочно-расточный (алмазно-расточный) повышенной точности. Назначение и область применения

Отделочно-расточной станок 2А78 выпускался в семидесятых годах прошлого века. Он заменил устаревший станок модели 278 и сам уступил место более совершенному станку 2Е78П, 2Е78ПН.

Отличия отделочно-расточного (алмазно-расточный) алмазно-расточного станка 2А78 и 2А78Н:

- 2А78 – имеется подвижный стол, который перемещается в продольном и поперечном направлениях

- 2А78Н – стол – неподвижная плита, совмещенная с основанием.

Станки отделочно-расточные вертикальные 2А78Н предназначены для ремонтной расточки блоков цилиндров и гильз автомобильных, тракторных и мотоциклетных двигателей, а также для сверления и расточки отверстий в отдельных деталях, размеры которых соответствуют технической характеристике станков. На станке модели 2А78 можно осуществлять тонкое фрезерование универсальным шпинделем.

Технические данные станков позволяют производить тонкую расточку в сталях, чугунах и цветных металлах, подрезку торца у растачиваемого отверстия и безрисочный вывод резца.

Станки снабжены комплектом шпинделей, один из которых устанавливается на шпиндельную бабку, в зависимости от диаметра растачиваемого отверстия. Универсальным шпинделем, кроме операции расточки, может производиться сверление, зенкерование и развертывание.

Обрабатываемые изделия центрируют и закрепляют на неподвижном столе. В зависимости от диаметра растачиваемого отверстия в шпиндельной бабке устанавливают определенный шпиндель из имеющегося комплекта. Универсальный шпиндель применяется для выполнения операций сверления, зенкерования и развертывания отверстий и поставляется за отдельную плату.

Комплект принадлежностей, приспособлений и инструментов, поставляемый со станком, позволяет растачивать блоки цилиндров и гильзы двигателей, предусмотренные по техническому заданию на изготовление станка.

На станке модели 2А78 стол может быть выполнен с устройством для отсчета координат, включающим точные штриховые меры длины и приставные отсчетные микроскопы типа МО.

Станок используется для подвижных ремонтных мастерских.

Класс точности станка П.

Разработчик — Майкопский станкостроительный завод им. Фрунзе.

Габарит рабочего пространства отделочно-расточного станка 2А78Н

Посадочные и присоединительные базы отделочно-расточного станка 2А78Н

Фото отделочно-расточного станка 2А78Н

Расположение органов управления отделочно-расточным станком 2А78Н

Расположение органов управления отделочно-расточным станком 2А78Н. Смотреть в увеличенном масштабе

- Упоры автоматического выключения движения шпиндельной бабки

- Маховик перемещения шпиндельной бабки вручную

- Переключатель скоростей электродвигателя главного движения

- Рукоятка переключения подач шпиндельной бабки

- Рукоятка переключения скоростей шпинделя

- Вводный выключатель

- Рукоятка для закрепления стола от поперечного перемещения

- Маховик перемещений стола вручную в поперечном и продольном направлениях

- Рукоятка для закрепления стола от продольного перемещения

- Винт для закрепления микроскопа от перемещений

- Винт установочных перемещений микроскопа

- Винт для закрепления микроскопа от перемещений

- Винт установочных перемещений микроскопа

- Выключатель освещения микроскопа

- Кнопка “Шпиндель вниз – стол вправо” – быстрый ход шпиндельной бабки вниз, быстрый ход стола вправо (для станка модели 2А78)

- Кнопка “Шпиндель вверх – стол влево” – быстрый ход шпиндельной бабки вверх, быстрый ход стола влево (для станка модели 2А78)

- Кнопка “Пуск” – рабочее движение шпиндельной бабки

- Кнопка “Стоп” – останов станка

- Рукоятка переключения передачи от привода быстрых ходов на шпиндельную бабку или стол

- Выключатель местного освещения

- Рукоятка для отключения шпинделя от кинематической цепи

- I – Узел 12. Основание станка 2А78

- II – Узел 32. Основание станка 2А78Н

- III – Узел 18. Стол станка 2А78

- IV – Узел 19. Колонна

- V – Узел 23. Шпиндельная бабка

- VI – Узел 71. Сменные шпиндели; Узел 74. Универсальный шпиндель; Узел 76. Принадлежности (на рисунках не обозначены)

- VII – Узел 83. Электрооборудование (2А78)

- VIII – Узел 84. Электрооборудование (2А78Н)

- IX – Узел 53. Коробка скоростей и подач (2А78)

- X – Узел 54. Коробка скоростей и подач (2А78Н)

Кинематическая схема отделочно-расточного станка 2А78Н

Схема кинематическая отделочно-расточного 2А78Н. Смотреть в увеличенном масштабе

Предохранительная муфта механизма подачи шпиндельной бабки отрегулирована на передачу крутящего момента в 2,0 кгс.м, в соответствии с допустимым усилием подачи.

Предохранительная муфта механизма быстрого хода стола отрегулирована на передачу крутящего момента в 1,0 кгс.м, в соответствии с допустимым усилием при быстром ходе стола.

При превышении допустимых усилий в механизме подачи шпиндельной бабки (главным образом, в случае неправильно выбранных режимов резания) и в механизме быстрого хода стола предохранительные муфты пробуксовывают с характерным треском.

В этом случае следует немедленно остановить станок и изменить режимы резания, нагрузку или устранить неполадки.

Описание кинематической схемы отделочно-расточного станка 2А78Н

Кинематические цепи главного движения, быстрых ходов и движения подачи, последовательность передачи вращения от электродвигателей до исполнительных органов ясны из схем.

Включение быстрых перемещений шпиндельной бабки или стола пояснено в описании коробки скоростей подач настоящего раздела.

Станок 2А78 отличается от станка 2А78Н наличием стола, перемещающегося в продольном и поперечном направлениях. У станка 2А78Н неподвижная плита, совмещенная с основанием.

Особенности узлов отделочно-расточного станка 2А78Н

Основание

Основной базовой деталью, на которой устанавливаются все остальные узлы станка, является основание. Оно имеет сверху привалочную плоскость, к которой крепятся колонна и коробка скоростей и подач станка.

Основание станка 2А78 имеет направляющие, по которым перемещается подвижный стол (узел 18). Основание станка 2А78Н выполнено за одно целое со столом, имеющим Т-образные пазы.

Внутри основания располагаются электродвигатели: главного движения – фланцевый 5 с перемещающейся подмоторной плитой 8 и электродвигатель 4 – быстрых ходов шпиндельной бабки и стола, укрепленный на подмоторной плите 3.

На правой стенке основания в нише расположен вводный выключатель 7. Подвод электроэнергии – через угольник I.

К левой стенке основания станка 2А78 крепится линейка 9 для точного отсчета по ней поперечных перемещений стола. На передней стенке основания станка 2А78Н слева расположен пульт 10 управления станком.

Колонна (рис. 18)

Колонна крепится на основании. По ее направляющим, призматической и плоской, в вертикальном направлении перемещается шпиндельная бабка. В верхней части колонны на кронштейне 15 укреплены ролики 16, по которым движется цепь 13 противовеса 12, перемещающегося внутри колонны.

Противовес 12, уравновешивающий вес шпиндельной бабки со шпинделем, состоит из цельной чугунной отливки.

У передней стенки колонны, между направляющими, расположены ходовой винт 8 шпиндельной бабки и шлицевый валик 9 привода шпинделя, укрепленные в верхней части колонны в приставных кронштейнах 10 и II.

В нижней части колонны располагается установленная на основании коробка скоростей и подач. Управление коробкой, состоящее из рукоятки переключения подач 4 и рукоятки переключения скоростей 5, выведено на крышку 14 на правой стенке колонны. Рукоятка 7 переключения передачи от привода быстрых ходов на шпиндельную бабку или стол выведена на левую стенку колонны.

Над крышкой 14 установлены два конечных выключателя 2, ограничивающих перемещение шпиндельной бабки вверх и вниз, и переключатель 3 скоростей двигателя главного привода.

В задней стенке колонны в нише расположен электрошкаф, закрываемый дверкой I. Через окна колонны, закрытые крышками 6, открывается доступ к винтам, крепящим коробку скоростей и подач к основанию.•

Стол отделочно-расточного станка 2А78 (рис. 17)

Стол отделочно-расточного станка 2А78. Смотреть в увеличенном масштабе

Перемещение обрабатываемого изделия в двух взаимно перпендикулярных направлениях на станке 2А78 осуществляется при помощи стола, состоящего из двух частей: нижней – салазок, перемещающихся в поперечном направлении по направляющим основания, и верхней – собственно стола, перемещающегося в продольном направлении по направляющим салазок.

На передней стенке салазок могут быть установлены два отсчетных микроскопа 5 и 6 с точностью нониуса 0,01 мм: один для отсчета координат при перемещении стола в продольном направлении, второй – в поперечном.

Линейка 7 для точного отсчета продольных перемещений стола расположена на передней стенке стола, линейка 4 для точного отсчета поперечных перемещений стола – на левой стенке основания.

Установочные перемещения стола, продольные и поперечные, а также установка по координатам производятся вручную при помощи маховика 2. Для перемещения стола в продольном направлении нужно, подав маховик 2 от себя при помощи сжатия отжимной пружины 13, ввести в зацепление шестерни 14 и 15.

В нужном положении стол фиксируется рукоятками I и 3 при помощи эксцентриковых зажимов.

Установочное перемещение стола в продольном направлении можно осуществить механически от электродвигателя быстрого хода. Для этого рукоятка переключения быстрых ходов поворачивается в положение “Стол”. При этом вращение гайке 17 ходового винта 16 передается от редуктора (узел 53) через винтовую пару 11-12.

Изменение направления быстрых ходов стола осуществляется поочередный нажатием на кнопки привода стола “Вправо” или “Влево”, в результате чего происходит реверсирование электродвигателя быстрых ходов.

Для предотвращения поломок механизма привода быстрого хода стола вследствие перегрузок вал 8 редуктора и вал 10 стола соединены при помощи шариковой предохранительной муфты 9, рассчитанной на передачу максимального крутящего момента.

Шпиндельная бабка отделочно-расточного станка 2А78Н (рис. 19)

Шпиндельная бабка отделочно-расточного станка 2А78Н. Смотреть в увеличенном масштабе

Шпиндельная бабка перемещается в вертикальном направлении по направляющим колонны. В ней расположены механизмы привода шпинделя, привода шпиндельной бабки и ручных перемещений.

Сменные шпиндели устанавливаются посадочным пояском в корпусе шпиндельной бабки и крепятся шестью гайками 21.

Механизм привода шпинделя представляет собой клиноременную передачу. Ведущий шкив 19 этой передачи укреплен на вращающейся в подшипниках шлицевой гильзе 20, которая при перемещении шпиндельной бабки скользит по шлицевому валику колонны, выходящему из коробки скоростей и подач. Ведомый шкив 15 укреплен на валу 16, имеющем на шлицевом конце кулачковую полумуфту 22, при помощи которой вращение сообщается шпинделю. Натяжение ремней осуществляется перемещением винта 13 натяжного ролика 10. Кулачковая муфта – управляемая, ее включение осуществляется рукояткой 24, расположенной на левой стенке шпиндельной бабки, через валик 23 с эксцентриковым пальцем.

Отключение шпинделя муфтой от кинематической цепи его привода облегчает вращение шпинделя от руки при установке и центрировании по оси шпинделя обрабатываемых деталей.

Механизм ручных перемещений состоит из вращающейся в подшипниках гайки 25, выполненной заодно с червячным колесом 26, находящимся в зацеплении с червяком 28. Червяк сидит на одном валу с маховиком 31. При вращении маховика вращается гайка 25, осуществляя перемещение шпиндельной бабки.

При механической подаче, когда вращается ходовой винт, гайка 25 удерживается от проворота самотормозящейся червячной парой 26-28. Такое исполнение механизма ручных перемещений позволяет вмешиваться в механическую подачу, благодаря чему сокращается время подвода резца на врезание.

Шпиндельная бабка поджимается к направляющим цельными прижимными планками 27 и 29, расположенными с обратной стороны направляющих. На планке 29 крепятся перемещаемые по высоте кулачки I и 3 для включения перемещений шпиндельной бабки.

С правой стороны шпиндельной бабки укреплена линейка 2 для отсчета длины обрабатываемой поверхности. Маховик ручных перемещений 31 снабжен лимбом 30 для отсчета глубины врезания при подрезке торцов.

К планке 18 крепится цепь противовеса.

Ребра внутри корпуса, шпиндельной бабки, образуют ванну, используемую как масляный резервуар для лубрикатора 17.

Коробка скоростей и подач (рис. 20, 21) Коробка скоростей и подач установлена на основании внутри колонны и служит для передачи вращения от электродвигателя главного привода к валику привода шпинделя и ходовому винту шпиндельной бабки, а также для передачи вращения от электродвигателя быстрых ходов ходовому винту шпиндельной бабки или гайке винта продольных перемещений стола. Она обеспечивает шпинделю шесть чисел оборотов, что в сочетании с двухскоростным электродвигателем главного привода составляет 12 различных скоростей вращения шпинделя, и четыре величины рабочих подач.

Внутри ее расположены: червячная передача; конические со спиральным зубом и цилиндрические прямозубые шестерни, обеспечивающие необходимые передаточные отношения; механизмы переключения скоростей и подач; обгонная двухсторонняя муфта. Снизу к коробке крепятся: корпус ведомого шкива 19 привода быстрых ходов и (на станке 2А78) конический редуктор 20 привода быстрых ходов стола, располагающиеся в основании.

Управление коробкой скоростей и подач осуществляется тремя рукоятками: одна предназначена для переключения скоростей вращения шпинделя; вторая -для переключения величин подач; третья (на станке 2А78) – для переключения передачи от привода быстрых ходов на шпиндельную бабку или стол.

Механизм переключения скоростей состоит из одной пары шестерен 24 и 27 с эксцентрично расположенными пальцами 25, на которые насажены камни 21, входящие в пазы переключающих вилок 22 и 26. При повороте шестерен вилки перемещаются по цилиндрической направляющей 28, передвигая блоки шестерен 12 и 13 на валу III.

Механизм переключения подач состоит из шестерни 5 и рейки-вилки 4. Рейка-вилка 4, перемещаясь по цилиндрической направляющей 17, переключает блок шестерен 15 цепи подач на валу VII.

Механизм переключения быстрых ходов в станке модели 2А78 состоит из поворотного рычага 31 с пальцем 30, на который насажен камень 29, входящий в выточку перемещаемой шестерни 6.

В положениях, соответствующих включению определенных положений скоростей и подач, вилки удерживаются шариковыми фиксаторами 16, 23 и 32.

Обгонная двусторонняя муфта на валу VIII позволяет осуществлять быстрые ходы, рабочую и ручную подачи шпиндельной бабки. При рабочей подаче наружная обойма 10 муфты, жестко связанная с червячным колесом II, получает вращение от червяка 18 и через ролики 9 ведет ступицу 8, связанную с ходовым винтом; при ручной подаче наружная обойма 10 муфты не вращается, так как ее удерживает самотормозящаяся червячная пара 11-18. При быстром ходе средняя обойма 7 муфты через ролики 9 вращает внутреннюю обойму 8 и ходовой винт.

Ролики 9 муфты поджимаются пружинами 33 (Д81-1 0,6 x 5 x 25). Благодаря обгонной муфте возможно включение быстрого хода шпиндельной бабки без выключения ее рабочего хода.

Для предотвращения поломок коробки скоростей и подач вследствие перегрузки ходовой винт колонны соединен при помощи шариковой предохранительной муфты 2-3, рассчитанной на передачу максимального крутящего момента.

Для транспортировки коробки скоростей и подач выполнено отверстие MI2 x 1,25, закрытое пробкой I.

Эскиз конца универсального шпинделя отделочно-расточного станка 2А78Н

Универсальный шпиндель устанавливается на станок для расточки отверстий диаметром от 27 до 200 мм небольших глубин при помощи борштанг или резцедержателя с точной подачей, а также для сверления или развертывания отверстий в отдельных деталях.

Шпиндель собран на прецизионных подшипниках качения, причем передние радиально-упорные подшипники установлены с предварительным натягом.

Приемный конус шпинделя рассчитан на применение вспомогательного инструмента, либо нормального инструмента в сочетании с переходными втулками.

Закрепление инструмента и извлечение его из шпинделя не требует приложения усилия, так как угол приемного конуса достаточно велик (10°).

Гайка 19 на конце шпинделя имеет радиусный паз и проточку, в которые входит радиусными выступами на хвостовике специальный инструмент или переходная втулка, что дает возможность легко вставить и закрепить, а также извлечь инструмент, не отвинчивая гайку полностью. Конец приемного конуса шпинделя также снабжен радиусным пазом, в который входит при закреплении в шпинделе инструмент радиусными выступами на хвостовике.

Такое устройство крепления инструмента гарантирует от проворота его в конусе шпинделя и предохраняет шпиндель от повреждений.

Сменные шпиндели отделочно-расточного станка 2А78Н

Шпиндели отделочно-расточного 2А78Н. Смотреть в увеличенном масштабе

Узел состоит из трех сменных шпинделей с диаметрами резцовых головок 48, 78 и 120 мм.

Шпиндель устанавливается на шпиндельную бабку с учетом диаметра отверстия, которое предстоит растачивать. Шпиндель Ø 48 – для расточки отверстий диаметром от 50 до 82 мм; Ø 78 – от 82 до 125 мм; Ø 120 – от 125 до 200 мм.

Шпиндели собраны на прецизионных подшипниках качения, причем передние радиально-упорные подшипники установлены с предварительным натягом.

Проникновение пыли в подшипники предотвращается лабиринтовыми уплотнениями.

Резцовые головки 10 и 16 шпинделей Ø 78 и Ø 120 выполнены съемными. Снимать резцовые головки со шпинделей не рекомендуется.

На торцах шпинделей имеется отверстие для установки индикаторного устройства, применяемого при центрировании обрабатываемой детали. На шпинделе Ø 48 индикаторное устройство устанавливается при помощи переходника I.

Центрирование обрабатываемой детали можно производить также при помощи шариковых оправок 6, 12 и 18, вылет которых регулируется винтами 5, 11 и 17.

Вылет резцов 4, 7 и 13 регулируется при помощи винтов 3, 9 и 15 лимбов 2, 8 и 14, ввинчиваемых в торцы резцов. При помощи лимба возможна установка резца с точностью 0,02 мм.

Схема электрическая отделочно-расточного станка 2А78Н

Схема электрическая отделочно-расточного 2А78Н. Смотреть в увеличенном масштабе

Электрооборудование станка 2А78Н

На станках установлены два трехфазных коротко-замкнутых асинхронных электродвигателя:

- двухскоростной электродвигатель главного движения типа T42/6-2-CI мощностью 1,7/2,3 кВт, 1000/3000 об/мин, исполнение M301;

- электродвигатель быстрых ходов типа А0Л2-12-6-С1 мощностью 0,6 кВт, 1000 об/мин, исполнение MI0I.

Станки выпускаются с электрооборудованием на рабочее напряжение 380 В, 50 Гц в силовой цепи, 110 В – в цепи управления, 24 В – в цепи местного освещения, 8 В – в цепи освещения микроскопов.

2А78Н станок отделочно-расточный вертикальный. Видеоролик.

Технические характеристики отделочно-расточного станка 2А78Н

| Наименование параметра | 2Е78 | 2А78 | 2А78Н |

|---|---|---|---|

| Основные параметры станка по ГОСТ 9520-73 | |||

| Класс точности станка по ГОСТ 8-82 | П | П | П |

| Диаметр растачиваемого отверстия наибольший/ наименьший, мм | 200/ 28 | 200/ 15 | 200/ 15 |

| Наибольший диаметр сверления в стали 45, мм | 15 | 15 | 15 |

| Размеры координатной расточки, мм | 800 х 150 | – | |

| Наибольшие размеры обрабатываемого изделия, мм | 750 х 500 х 450 | 750 х 500 х 450 | 750 х 500 х 450 |

| Наибольшая масса обрабатываемого изделия, кг | 200 | 200 | 200 |

| Наименьшее расстояние от торца шпинделя до стола, мм | 25 | 25..525 | 25..525 |

| Точность межцентровых координат продольных/ поперечных, мм | 0,03/ 0,025 | 0,032 | – |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 320 | 280 | 280 |

| Шпиндельная бабка | |||

| Наибольшее вертикальное перемещение шпиндельной бабки, мм | 500 | 500 | 500 |

| Величина перемещения на один оборот маховика, мм | 0,75 | 0,75 | 0,75 |

| Частота вращения шпинделя, об/мин | 26..1200 | 26..1200 | 26..1200 |

| Количество скоростей шпинделя | 12 | 12 | 12 |

| Пределы рабочих подач на один оборот шпинделя, мм | 0,025..0,200 | 0,050..0,200 | 0,050..0,200 |

| Количество подач | 4 | 4 | 4 |

| Скорость быстрого хода, мм/мин | 2000 | 2000 | 2000 |

| Предохранение от перегрузки механизма подач (муфта) | имеется | имеется | имеется |

| Выключающие упоры | имеется | имеется | имеется |

| Автоматический возврат в исходное положение после окончания расточки | имеется | имеется | имеется |

| Рабочий стол | |||

| Рабочая поверхность стола, мм | 1000 х 500 | 1000 х 500 | 1250 х 500 |

| Наибольшее перемещение стола, мм | 800/ 200 | 800/ 150 | – |

| Скорость рабочего хода стола в продольном/ поперечном направлении, мм/мин | 100/ нет | – | – |

| Перемещение стола станка на один оборот маховика в продольном/ поперечном направлении, мм | 4,2/ 2,9 | 4,68/ 3,0 | – |

| Величина ускоренного перемещения стола в продольном/ поперечном направлении, мм/мин | 2000/ нет | 2000/ нет | – |

| Способ отсчета координат при перемещении стола | микроскоп | микроскоп | – |

| Выключающие упоры механического быстрого хода | имеется | имеется | – |

| Закрепление стола станка модели 2А78Н от перемещений | ручное | ручное | – |

| Привод | |||

| Количество электродвигателей на станке | 3 | 2 | 2 |

| Электродвигатель привода главного движения, кВт | 2,2 | 1,7 | 1,7 |

| Электродвигатель привода стола и ускоренного хода шпиндельной бабки, кВт | 0,75 | 0,6 | 0,6 |

| Габарит станка | |||

| Габариты станка, включая ход стола (длина х ширина х высота), мм | 1750 х 1560 х 2125 | 2500 х 1500 х 2135 | 1250 х 1350 х 2055 |

| Масса станка, кг | 2680 | 2300 | 2000 |

Связанные ссылки

Паспорта отделочно-расточных станков

Каталог отделочно-расточных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Отделочно- расточной станок

СОДЕРЖАНИЕ

Введение……………………………………………………………………

Общая часть………………………………………………………..………. Технологическая часть……………………………………………………

Технологическая часть……………………………………………………

Специальная часть………………………………………………………..

Экономическая часть……………………………………………………..

Техника безопасности, охрана окружающей среды.……………………

Перечень использованной литературы…………………………………….

ВВЕДЕНИЕ

ВВЕДЕНИЕПовышение эффективности производства режимов экономии на любом предприятии находятся в прямой зависимости от качества использования технологического оборудования. Развития технического прогресса производства, освоение прогрессивных технологических процессов, механизация и автоматизация производственных процессов требует постоянного обновления фондов. В решении проблемы повышения эффективности ремонтного производства важное значение приобретает внедрение и развитие системы планово-предупредительного ремонта. Он обеспечивает технико-экономические показатели по ремонту оборудования при минимальных затратах на ремонт оборудования. Перспективы развития отрасли промышленно строительных материалов, очень обширны, одно из главных направлений – это наибольшее и своевременное обеспечение народного хозяйства оборудованием на основе последующих научных достижений в нашей стране так и за рубежом, уменьшение до сих пор имеющегося ручного труда.

В современных условиях работ следует рассматривать как фактор интенсификации использования оборудования, как важное средство его модернизации и повышения технико-экономического уровня.

В последние годы в промышленности строительных материалов, оснащенной современными высокопроизводительными машинами, осуществляются крупные мероприятия, направленные на улучшение эксплуатации и централизации ремонта оборудования, внедряются новые правила технической эксплуатации и планово-предупредительного ремонта, совершенствуется технология ремонта, продолжаются работы по модернизации устаревшего оборудования, позволяющие повысить его срок службы и степень использования.

1 ОБЩАЯ ЧАСТЬ

1 ОБЩАЯ ЧАСТЬ1.1 Краткая характеристика предприятия, его технико-экономические показатели

ОАО “Завод Нижегородский Теплоход” был основан в июле 1911 года нижегородским купцом судовладельцем Сироткиным для строительства и ремонта, больших и малых судо-барж и буксиров.

В послевоенные годы, вплоть до 1956 года, “Теплоход” производил котлы, паровые машины, гребные винты, судовые якоря, шаровые соединения, коленчатые валы, стальное фасонное литьё, прессовые поковки и другую машиностроительную продукцию для ремонта речного флота и нового судостроения.

В то же время было основано производство плавучих штанговых дизель электрических земснарядов.

С 1955 года в истории завода начинается новый период.

Сохраняя производство традиционной продукции, “Теплоход” приступил к освоению, а затем серийному выпуску специализированных плавучих судов дизель-электрических кранов.

В 1962 году завод приступил к постройке и освоению в производстве грейферно-конвейерного перегружателя с проектной производительностью 600 тонн/час, береговых кранов грузоподъёмностью 100тонн.

В 1964 году освоено серийное производство дизель-электрических плавучих кранов грузоподъёмностью 15 тонн с вылетом стрелы 30 метров. Кран оборудован автоматической системой управления.

Август 1982 года выпущен головной образец пяти тонного крана

проекта 81040 .

Август 1983 года выпущен первый шестнадцати тонный кран

проекта 81050.

В настоящее время на территории завода “Теплоход” находятся несколько

предприятий;

1 ОАО “Завод Нижегородский Теплоход”;

2 ООО “Метмаш”;

3 ООО “Борспецдеталь”;

4 ООО “Борспецавто”;

5 ООО “Бор- ЖБИ”;

6 ООО “Деревообрабатывающее производство”;

7 ООО “Литпромчугун”.

ООО «Метмаш» является обществом с ограниченной ответственностью. Это производственная организация, созданная по соглашению юридическими лицами путем объединения их вкладов в целях осуществления хозяйственной деятельности. Согласно российскому законодательству, число участников общества с ограниченной ответственностью не должно превышать предела, установленного для подобного общества. В противном случае в течение года оно должно быть преобразовано в акционерное общество.

производственная организация, созданная по соглашению юридическими лицами путем объединения их вкладов в целях осуществления хозяйственной деятельности. Согласно российскому законодательству, число участников общества с ограниченной ответственностью не должно превышать предела, установленного для подобного общества. В противном случае в течение года оно должно быть преобразовано в акционерное общество.

Участники общества с ограниченной ответственностью несут материальную ответственность в пределах их вкладов. Общество имеет свое фирменное наименование, в котором указываются вид и предмет его деятельности. Общества может от своего имени заключать договоры, при обретать имущественные и личные неимущественные права и нести обязанности, быть истцами и ответчиками в арбитраже, суде.

ООО «Метмаш» – хорошо оснащенное промышленное предприятие. В составе завода сталелитейное, чугунолитейное и кузнечно-прессовое производства, механический и инструментальный участки

Инструментальный участок обеспечивает потребность в инструменте и технологической оснастке.

Центральная заводская лаборатория осуществляет входной контроль качества изделий в процессе производства. Проводит химический и спектральный анализ литья и материалов, все виды механических испытаний, металлографические анализы и неразрушающий контроль – УЗИ, капиллярную дефектоскопию и голшинометрию.

Удобное географическое месторасположение, развитая транспортная система региона, наличие дефицитных сталелитейного, чугунолитейного, кузнечно-прессового производств обеспечивают загрузку производства по широкой номенклатуре, несмотря на близость крупного высокоразвитого промышленного комплекса – города Нижний Новгорода. Метод организации производства

Метод организации производства

На предприятии используется позаказная система организации производства. Её суть сводится к следующему. От заказчика поступает договор или письмо в отдел продаж далее возможность изготовления заказа определяется отделом главного металлурга, технологической службой и отделом труда. После этого все документы поступают в отдел цен, где и происходит формирование цены заказа. Затем происходит согласование цены с заказчиком, и далее все необходимые документы поступают в производственный отдел. В производственном отделе открывается заказ на выполнение работ.

Материалы, применяемые для производства продукции

В литейном производстве применяют: ферросплавы, шамотные изделия, формовочные материалы, чугун, чугунный лом, листовой прокат всевозможных длин, уголок, круглый прокат, краски.

Для сталелитейного производства применяют следующие материалы: