Станок тв 250 – Токарный станок ТВ-250: характеристики и отзывы

alexxlab | 01.04.2019 | 0 | Вопросы и ответы

Токарный станок ТВ-250: характеристики и отзывы

В данной статье вы найдете детальное описание токарного станка ТВ 250 и отзывы его покупателей и людей, которым пришлось поработать с этим агрегатом. Устройство было спроектировано в 90-х годах ХХ века на заводе «Станкомаш», Челябинск. Первый серийный станок увидел свет в 1997 году.

Описание

Станок ТВ 250 предназначен для использования в ремонтных и инструментальных цехах, на предприятиях с относительно небольшими производственными оборотами. Производитель предостерегает от установки станка в местах с повышенной концентрацией пыли, поскольку это отрицательно влияет на состояние механизмов устройства и существенно снижает точность обработки заготовок.

Назначение устройства – выполнение широкого диапазона токарных работ. Кроме того, при помощи станка можно создавать резьбу дюймового и метрического типа. Агрегат способен качественно выполнять расточку заготовок и точение на поверхностях с высоким количеством сложности. Данный токарный станок по металлу имеет ряд характеристик, которые значительно расширяют область его применения.

К преимуществам ТВ 250 относят:

- По сравнению с другими устройствами этого класса, станок имеет относительно компактные габариты.

- Органы управления созданы с применением передовых на то время тенденций.

- Станок расходует относительно немного энергии. Мощность основного электромотора составляет 1,5 кВт.

- Продолжительный срок эксплуатации, надежность и простота в использовании.

- Широкий диапазон применения станка – от школьных мастерских до солидных предприятий.

Устройство имеет и ряд недостатков. Операторы часто жалуются на низкое качество заводской сборки и необходимость полного «перебора» станка перед началом его эксплуатации. В начальной заводской комплектации станок имеет не очень высокую точность относительно низкие функциональные возможности.

Строение станка

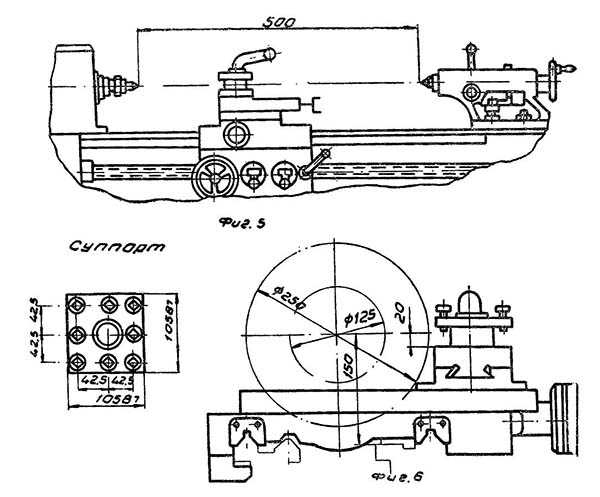

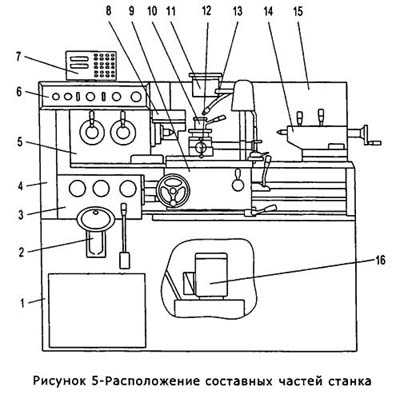

На рисунке изображены ключевые узлы агрегата и детально описаны некоторые из них.

- Станина. Использование ребер жесткости в конструкции узла значительно увеличивает его эксплуатационные показатели. Продольный суппорт передвигается по продольным направляющим станины, как и задняя бабка. К задней стороне узла крепится основной электродвигатель.

- Основание. Данная часть станка является базой для крепления станины. Левая и правая тумба узла вмещают электрооборудование и систему жидкостного охлаждения соответственно. Для крепления станка на поверхности в нижней части основания имеются специальные болты и гайки.

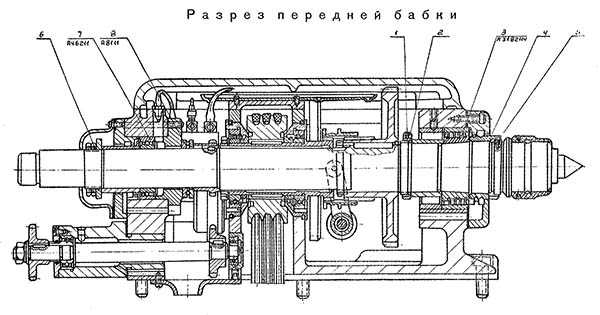

- Передняя бабка. Во время выполнения работ, узел передает информацию о частоте вращения на шпиндель и активирует зубчатые колеса сменного типа, которые находятся в коробке подач. Передняя бабка крепится на станину.

- Задняя бабка.

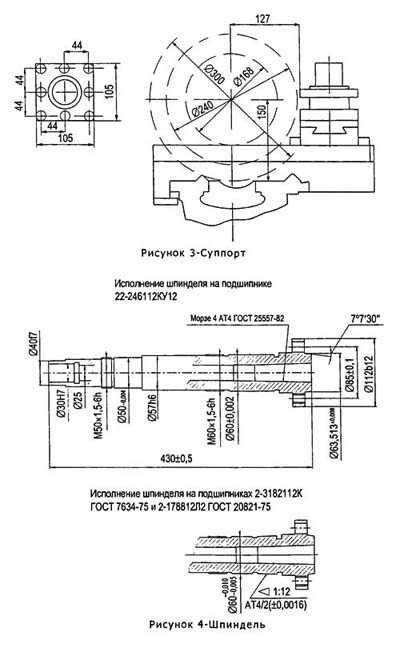

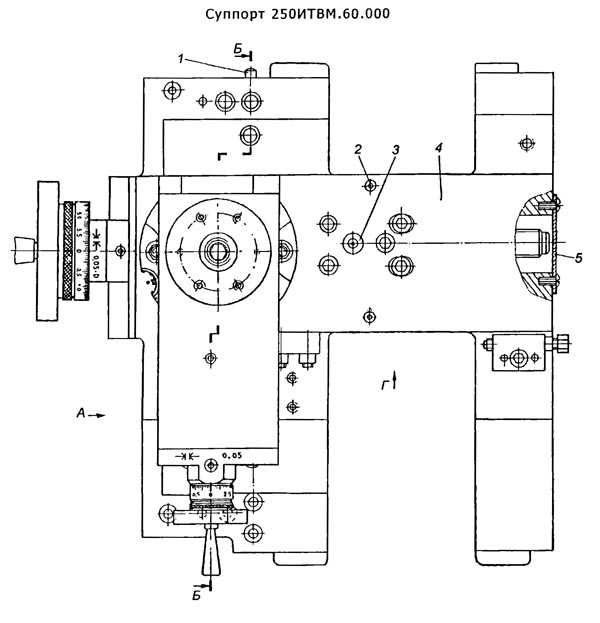

- Суппорт. Посредством данного механизма осуществляется перемещение резцедержатель в продольном и поперечном направлении. Осуществляется эта функция оператором вручную. Угол поворота верхней каретки суппорта составляет 90 градусов в любую сторону. Наличие в конструкции лимба значительно упрощает работу с этим узлом.

- Фартук. Узел выполнен в форме коробки, в которой находятся механизмы, обеспечивающие передвижение суппорта в ручном и механическом режиме. На фартуке также установлена рукоятка, которая активирует подачу суппорта в процессе создания резьбы. На данном узле установлен предохранитель, который блокирует одновременное включение продольной и поперечной передачи суппорта.

- Коробка подач. Вал этого устройства получает движение от шпинделя через обратный механизм и посредством гитары. Оператор может управлять шагами резьбы при помощи специальной рукоятки, которая установлена на фронтальной стороне коробки подач. Для продления срока эксплуатации коробки подач на концах валов установлены предохранители.

- Гитара.

- Охладительная система.

- Защита патрона.

- Защита суппорта.

- Ограждение.

- Электрическое оборудование.

- Инструмент.

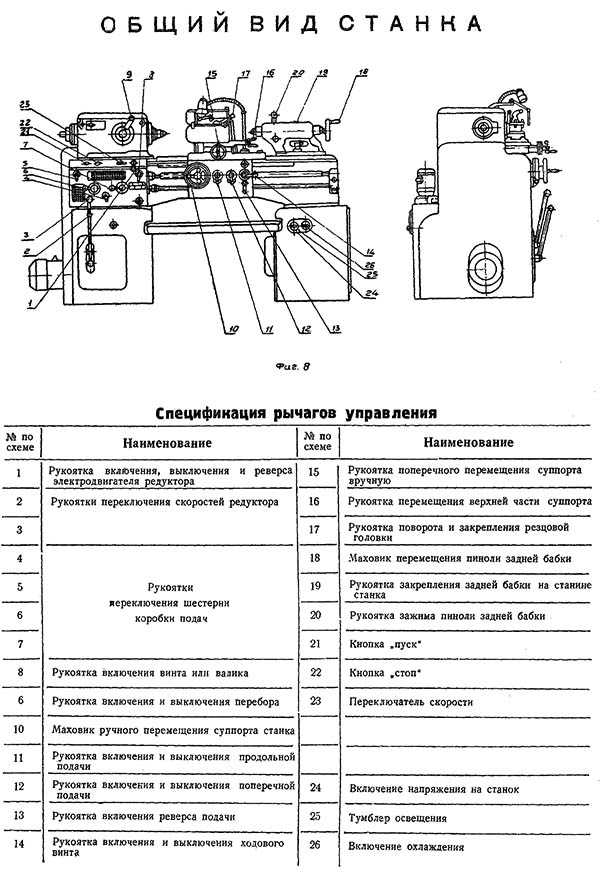

Схема управления

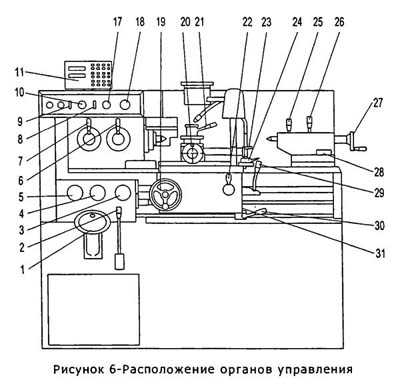

На рисунке изображены основные элементы управления ТВ 250.

Технические характеристики

Аппарат обладает относительно компактными габаритами:

- длина – 130 см;

- высота – 115 см;

- ширина – 82 см;

- масса – 520 кг.

Максимально допустимый диаметр обрабатываемой заготовки над станиной составляет 28 см, а над суппортом – 17,5 см. Предельная длина детали обрабатываемой на станке – 50 см. Максимальный диаметр прутка, который проходит через отверстие в шпинделе составляет 3,5 см. Мощность основного электродвигателя – 1,5 кВт.

Характеристики шпинделя:

- Минимальная и максимальная частота вращения – 40 и 1500 оборотов в минуту.

- Частот вращения – 9.

- Пределы продольных и поперечных подач – 4 см.

Видео: токарный станок ТВ-250 с ЧПУ.

Отзывы

Те, кому удалось поработать с данным станком, отзываются о нем довольно противоречиво:

«Послушал совета товарищей и перед эксплуатацией решил полностью станок разобрать. Качество заводской сборки отвратительное. Мне кажется, что в нормальном режиме это устройство с такой сборкой не могло работать в принципе. Нормально затянутых болтов практически нет, некоторые вообще забивались молотком. В отверстие для некоторых болтов резьбы обнаружено не было. Возможно, на качество сборки именно моего станка повлияли тогдашние времена, ведь станок начали выпускать еще в 90-х, а тогда много чего делали просто для количества. Ну, ничего, буду дальше доводить до ума, ведь характеристики-то у станка неплохие», – Андрей, Воронеж.

«Пришлось и мне столкнуться с этим устройством. С первого взгляда видно, что аппарат выпускался больше для выполнения плана, а не для серьезной работы. Но, если его тщательно пересобрать, то можно обрабатывать заготовки в довольно приличном качестве. К тому же сейчас этот станок можно приобрести относительно недорого», – Алексей, Тамбов.

«Мне агрегат понравился. Да, чтобы нормально работать надо его «перебрать» тщательно, но это не так сложно как кажется на первый взгляд. Основные механизмы у него выполнены неплохо, да и технические характеристики довольно многообещающие», – Игорь, Новосибирск.

ТВ-250 Станок токарно-винторезный универсальныйназначение, описание, характеристики

Сведения о производителе токарно-винторезного станка ТВ-250

Токарно-винторезные универсальные станки ТВ-250 производились Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе, ФНПЦ “Станкомаш”, основанный в 1935 году.

Производимая продукция: станки токарно-винторезные: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактные токарные станки ТВ-250.

Станки, выпускаемые Челябинским Станкостроительным заводом №78

ТВ-250 Станок токарно-винторезный компактный универсальный. Назначение, область применения

Станки токарно-винторезные моделей ТВ-250 предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической и дюймовой. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ15150 в зависимости от заказ-наряда.

Универсальный токарно-винторезный станок ТВ-250 относится к малым станкам и предназначен для обработки заготовок небольших размеров:

- Наибольший диаметр заготовки типа “диск” над станиной – Ø 280 мм

- Наибольший диаметр заготовки типа “ вал” над суппортом – Ø 175 мм

- Межцентровое расстояние (РМЦ) – 500 или 750 мм

- Сквозное отверстие в шпинделе для обработки прутка – Ø 36 мм

- Максимальный диаметр прутка – Ø 34 мм

- Мощность асинхронного электродвигателя главного движения – 1,5 или 2,2 кВт

- Масса станка – 520 или 670 кг

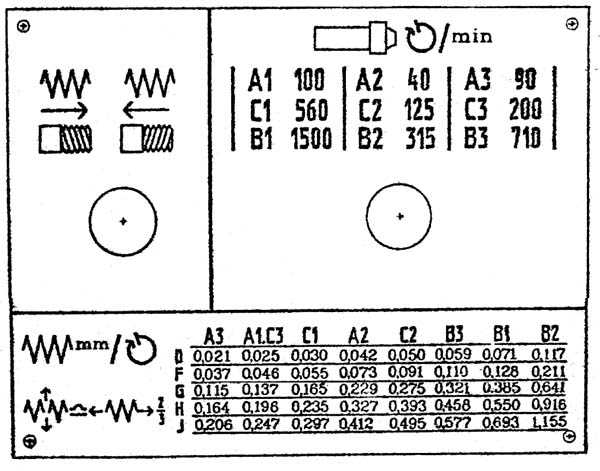

Шпиндель станка получает 9 ступеней прямых и обратных (40, 90, 100, 125, 200, 315, 560, 710, 1500 об/мин) частот вращения от коробки скоростей в передней бабке.

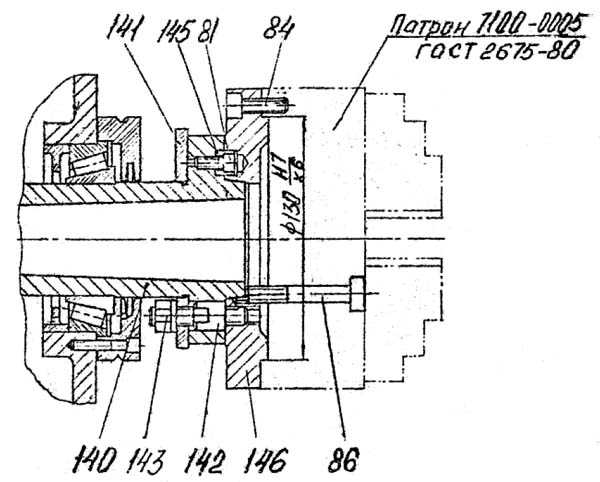

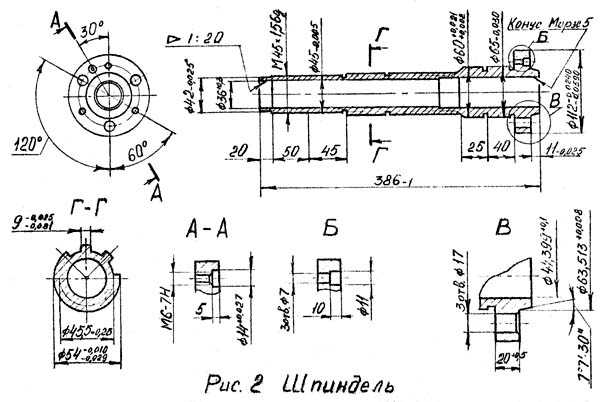

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств), DIN 55027, ИСО 702-3-75 под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″):

- Номинальный диаметр конуса D = 63,513 мм, условный размер конца шпинделя – 4

- Внутренний (инструментальный) конус шпинделя – Морзе 5

- Стандартный диаметр токарного патрона – Ø 160 мм, исполнение – тип 2 (под поворотную шайбу)

Коробка подач обеспечивает нарезание метрической резьбы в диапазоне 0,021..1,155 мм

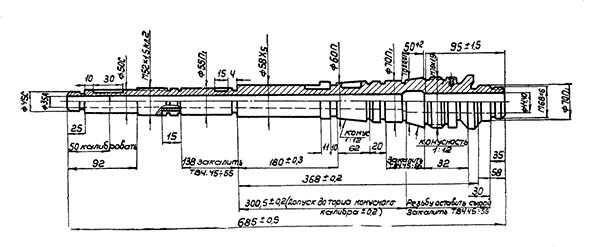

ТВ-250 Конец шпинделя токарно-винторезного станка

Конец шпинделя токарного станка ТВ-250

Шпиндель токарного станка ТВ-250

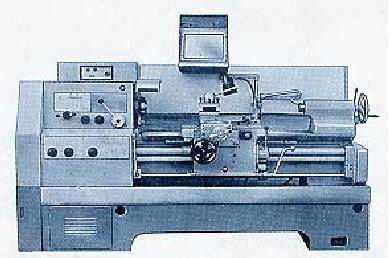

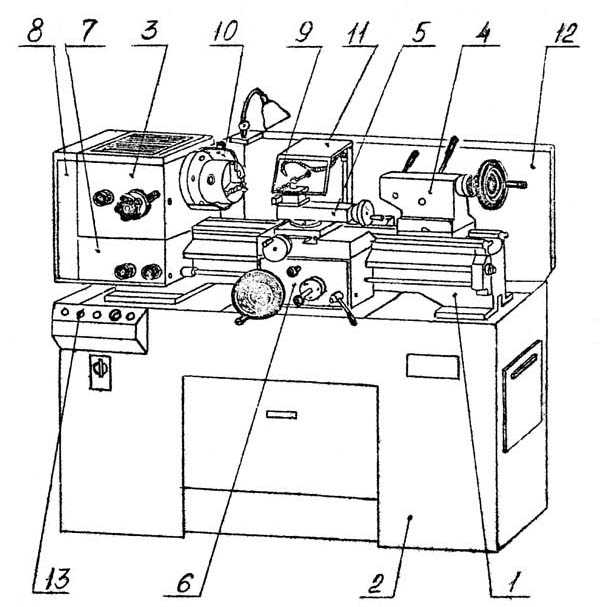

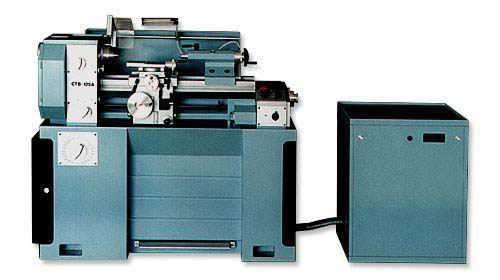

ТВ-250 Общий вид токарно-винторезного станка

Фото токарно-винторезного станка ТВ-250

Фото токарно-винторезного станка ТВ-250. Смотреть в увеличенном масштабе

Фото токарно-винторезного станка ТВ-250

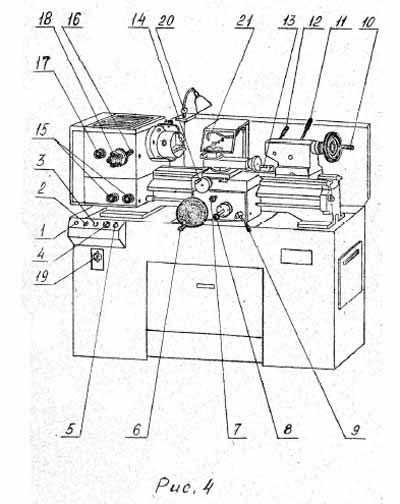

ТВ-250 Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка ТВ-250

Перечень составных частей токарно-винторезного станка ТВ-250

- Станина – TB250.00.001, ТВ250.00.008

- Основание – TB250.10.000, ТВ250.11.000

- Бабка передняя – ТВ250.20.000

- Бабка задняя – ТВ250.30.000

- Суппорт – ТВ250.40.000

- Фартук – ТВ250.60.000, ТВ250.60.000-01

- Коробка подач – ТВ250.70.000

- Гитара – ТВ250.80.000

- Охлаждение – ТВ250.100.000

- Ограждение патрона – TB250.110.000

- Ограждение суппорта – TB250.120.000

- Ограждение – TB250.130.000, ТВ250.131.000

- Электрооборудование – TB250.180.000, TB250.181.000

- Инструмент – ТВ250.200.000

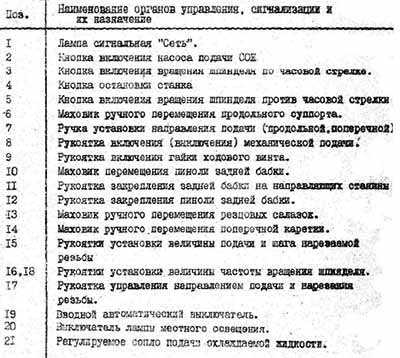

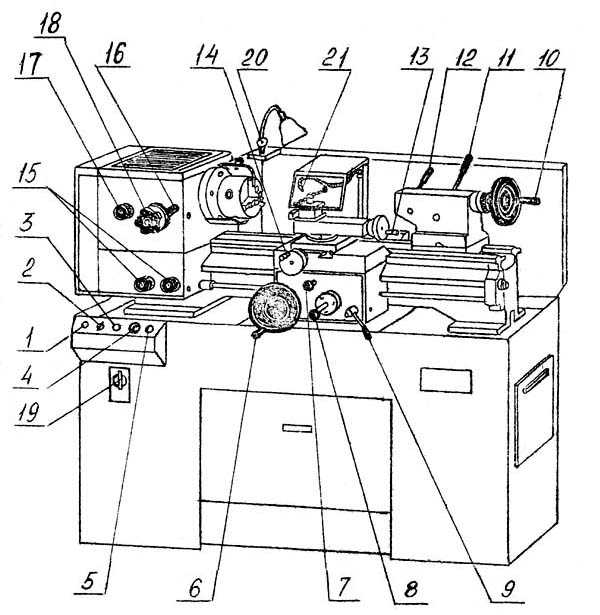

ТВ-250 Расположение органов управления токарно-винторезным станком

Расположение органов управления токарно-винторезным станком ТВ-250

ТВ-250 Спецификация органов управления токарно-винторезным станком

- Лампа сигнальная “Сеть”

- Кнопка включения насоса подачи СОЖ

- Кнопка включения вращения шпинделя по часовой стрелке

- Кнопка остановки станка

- Кнопка включения вращения шпинделя против часовой стрелки

- Маховик ручного перемещения продольного суппорта

- Ручка установки направления подачи (продольной, поперечной)

- Рукоятка включения (выключения) механической подачи

- Рукоятка включения гайки ходового винта

- Маховик перемещения пиноли задней бабки

- Рукоятка закрепления задней бабки на направляющих станины

- Рукоятка закрепления пиноли задней бабки

- Маховик ручного перемещения резцовых салазок

- Маховик ручного перемещения поперечной каретки

- Рукоятки установки величины подачи и шага нарезаемой резьбы

- Рукоятки установки величины частоты вращения шпинделя

- Рукоятка управления направлением подачи и нарезания резьбы

- Рукоятки установки величины частоты вращения шпинделя

- Вводной автоматический выключатель

- Выключатель лампы местного освещения

- Регулируемое сопло подачи охлаждаемой жидкости

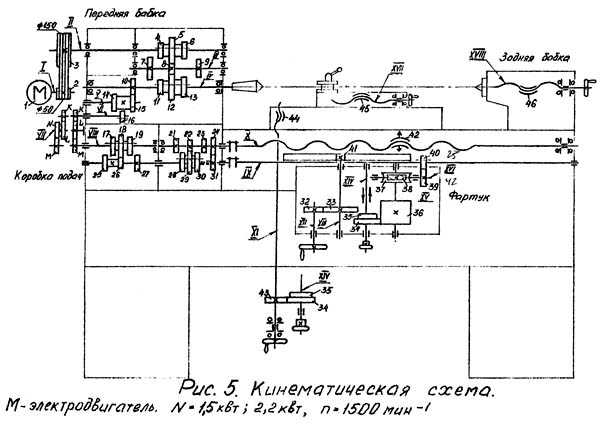

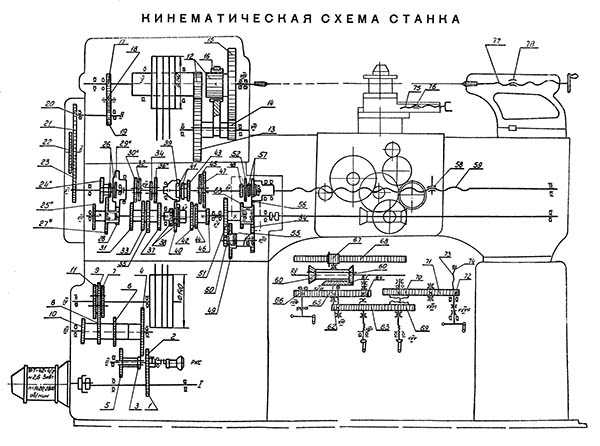

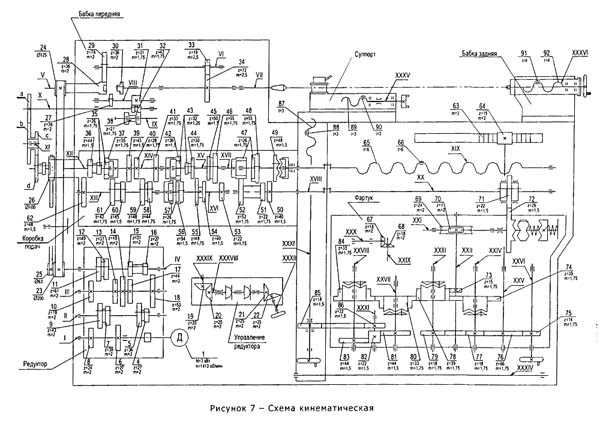

ТВ-250 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка ТВ-250

Схема кинематическая токарно-винторезного станка ТВ-250. Смотреть в увеличенном масштабе

ТВ-250 Панель передней бабки токарно-винторезного станка

Панель передней бабки токарного станка ТВ-250

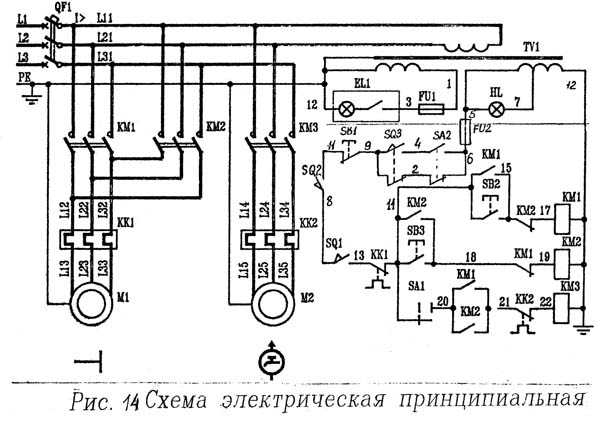

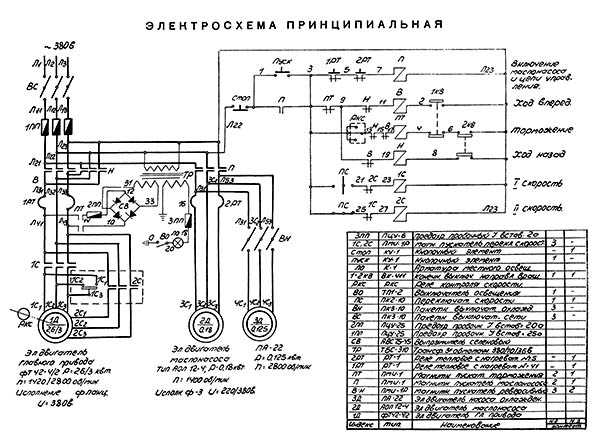

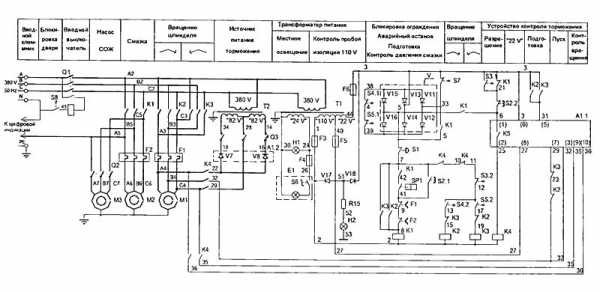

ТВ-250 Схема электрическая принципиальная токарно-винторезного станка

Электрическая схема токарного станка ТВ-250

Схема электрическая токарно-винторезного станка ТВ-250. Смотреть в увеличенном масштабе

Основные параметры электрооборудования токарного станка ТВ-250

- Напряжение сети ~380 В

- Напряжение цепи управления станком ~110 В

- Напряжение цепи местного освещения ~24

- Напряжение цепи сигнализации ~22 В

ТВ-250 Установочный чертеж токарно-винторезного станка

Установочный чертеж токарного станка ТВ-250

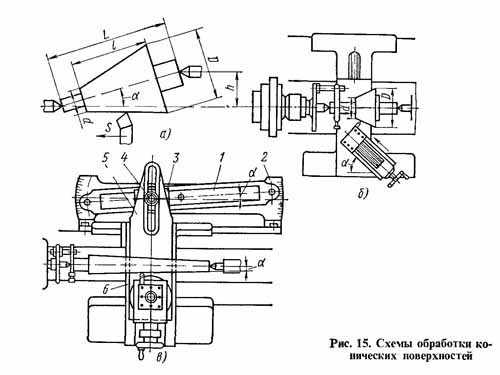

Обработка конических и фасонных поверхностей на токарных станках ТВ-250

Обработка конических поверхностей на токарных станках производится тремя способами:

Первый способ заключается в том, что корпус задней бабки смещают в поперечном направлении на величину h (рис. 15,а). Вследствие этого ось заготовки образует определенный угол ос с осью центров, а резец при своем движении обтачивает коническую поверхность. Из схем видно, что

h = Lsin α;

tg α = (D – d) / 2l (12)

Решая совместно оба уравнения, получим

h = L (D – d) / 2l cos α.

Схема обработки конических поверхностей (рис. 15)

Для изготовления точных конусов этот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй способ (рис. 15,6) заключается в том, что резцовые салазки поворачивают на угол а, определяемый уравнением (12). Данный способ используют при обработке конусов небольшой длины.

Третий способ основан на применении специальных приспособлений с копировальной линейкой 1, укрепленной на задней стороне станины на кронштейнах 2 (рис. 15,в). Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечными салазками 6 суппорта. Винт поперечной подачи салазок разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одновременно поперечное смещение салазкам 6 суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого уравнением (12). Этот способ обеспечивает получение точных конусов любой длины.

Обработка фасонных поверхностей

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то резец будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность.

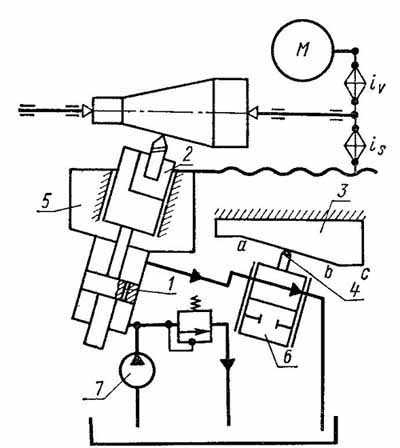

Схема гидрокопировального суппорта (рис. 16)

Для обработки фасонных и ступенчатых валов токарные станки иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45° к оси шпинделя станка, в которых и перемещается копировальный суппорт. На рис. 16 показана принципиальная схема, поясняющая работу гидравлического копировального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель 1 в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 и на слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана). При этом положении щупа масло через золотник 6 поступает на слив, а поперечный суппорт 2 вследствие разности давлений в нижней и в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке bc, он под действием копира утапливается, преодолевая сопротивление пружины. При этом слив масла из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемещаться суппорт 2 вниз.

На практике встречаются самые различные модели токарных и токарно-винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм

Технические характеристики станка ТВ-250

| Наименование параметра | ТВ-250 | |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 280 | |

| Наибольший диаметр заготовки над суппортом, мм | 175 | |

| Наибольшая длина заготовки (РМЦ), мм | 500, 750 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 36 | |

| Наибольший диаметр прутка, мм | 34 | |

| Число ступеней частот прямого вращения шпинделя | 9 | |

| Частота прямого вращения шпинделя, об/мин | 40..1500 | |

| Число ступеней частот обратного вращения шпинделя | 9 | |

| Частота обратного вращения шпинделя, об/мин | 40..1500 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | |

| Конец шпинделя по ГОСТ 12593-72 | 4 | |

| Суппорт. Подачи | ||

| Наибольшая продольная длина хода каретки, мм | 500, 750 | |

| Наибольшая поперечная длина хода каретки, мм | 150 | |

| Число ступеней продольных и поперечных подач | ||

| Пределы продольных подач, мм/об | ||

| Пределы поперечных подач, мм/об | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | ||

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | ||

| Резцовые салазки | ||

| Цена деления лимба резцовых салазок, мм | 0,05 | |

| Наибольшее перемещение салазок, мм | 92 | |

| Наибольший угол поворота резцовых салазок, мм | ±90° | |

| Задняя бабка | ||

| Цена деления лимба, мм | 0,1 | |

| Размер внутреннего конуса пиноли | Морзе 3 | |

| Наибольшее перемещение пиноли, мм | 75 | |

| Поперечное смещение корпуса задней бабки, мм | ±5 | |

| Электрооборудование | ||

| Напряжение питающей сети, В | ~380 В | |

| Количество электродвигателей на станке | 2 | |

| Мощность электродвигателя главного привода, кВт | 1,5; 2,2 | |

| Мощность электродвигателя быстрых перемещений (ходов), кВт | нет | |

| Мощность электродвигателя насоса охлаждения, кВт | 0,12 | |

| Мощность электродвигателя гидростанции, кВт | нет | |

| Мощность всех электродвигателей, кВт | ||

| Габариты и масса станка | ||

| Габариты станка, мм | 130 х 82 х 115 | |

| Масса станка, кг | 520, 670 |

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru

95-ТВ Станок токарно-винторезный универсальныйСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 95-ТВ (95ТВ)

Производитель токарно-винторезного станка модели 95-ТВ – Ижевский машиностроительный завод “Ижмаш”, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе “Ижмаш” начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Первой продукцией станкостроительного производства на заводе стал токарный станок фирмы “Леве” с внешней трансмиссией.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали “Удмурт”, “Удмурт-2” (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

95-ТВ Токарно-винторезный станок универсальный. Назначение, область применения

Токарно-винторезный станок 95-ТВ – спроектирован на базе модели ИЖ-250П. На смену ему пришел значительно более совершенный токарно-винторезный станок 1И611П.

Конструкция модели 95-ТВ незначительно отличается от модели ИЖ-250, а именно:

- В редукторе станка 95-ТВ удален механический тормоз. Вместо него торможение осуществляется электродинамически путем подключения статорной обмотки двигателя к цепи постоянного тока.

- Шпиндель установлен на роликовые двухрядные подшипники А3182114

Станки токарно-винторезные моделей 95-ТВ предназначены для токарной обработки в центрах, патроне или цанге, а также для нарезания резьб метрической, модульной и дюймовой для эксплуатации на крупных и малых предприятиях.

Станки могут применяться в инструментальном и приборостроительном производстве, связанном с точной обработкой небольших по размерам деталей.

Особенности конструкции токарно-винторезного станка 95-ТВ

Шпиндель токарно-винторезного станка 95-ТВ установлен на бронзовые разрезные регулируемые подшипники скольжения и имеет 22 скорости вращения: 12 чисел оборотов от редуктора через клиноременную передачу и 10 скоростей через коробку скоростей в передней бабке.

Конец шпинделя резьбовой М68х6. Стандартный патрон Ø200 мм устанавливается на промежуточный (переходной) фланец, который навинчивается на резьбу до упора. Диаметр отверстия в шпинделе Ø 33 мм под пруток Ø 30 мм. Конус Морзе 5.

Редуктор установлен в левой тумбе станка и представляет собой четырехосную коробку скоростей, получающую движение от фланцевого электродвигателя. От редуктора через клиноременную передачу движение передается на шпиндель. На приводном валу редуктора расположены фрикционная пластинчатая муфта и тормоз. Муфта обеспечивает включение-выключение вращения шпинделя, а тормоз уменьшает время вращения шпинделя.

Коробка подач получает движение через гитару от коробки скоростей передней бабки.

Шаг резьбы и скорость подачи выбирается рукоятками на передней крышке коробки подач.

Суппорт станка получает движение от ходового вала, соединенного с выходным валом коробки подач. При нарезании резьбы движение суппорта обеспечивается ходовым винтом, при этом ходовой вал вращаться не должен.

Фартук суппорта преобразует вращательное движение ходового вала или ходового винта в продольное и поперечное движение суппорта. Фартук, также, обеспечивает ручное продольное перемещение суппорта от маховика.

Габариты рабочего пространства токарного станка 95-ТВ

Габариты рабочего пространства токарного станка 95-ТВ

Шпиндель токарного станка 95-ТВ

Шпиндель токарного станка 95-ТВ. Смотреть в увеличенном масштабе

Станина токарного станка 95-ТВ

Станина токарного станка 95-ТВ. Смотреть в увеличенном масштабе

Общий вид токарно-винторезного станка 95-ТВ

Фото токарного станка 95-ТВ

Фото токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Фото токарного станка 95-ТВ

Фото токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 95-ТВ

Расположение органов управления токарно-винторезным станком 95-ТВ

Органы управления токарно-винторезным станком 95-ТВ. Смотреть в увеличенном масштабе

Перечень органов управления станком 95-ТВ

- Рукоятка включения и выключения фрикциона редуктора

- Рукоятка переключения скоростей редуктора

- Рукоятка переключения скоростей редуктора

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения шестерен коробки подач

- Рукоятка переключения – винт/ валик

- Рукоятка включения/ выключения перебора

- Маховик продольного перемещения суппорта вручную

- Рукоятка включения/ выключения продольной подачи суппорта

- Рукоятка включения/ выключения поперечной подачи суппорта

- Рукоятка включения реверса подачи

- Рукоятка включения/ выключения ходового винта

- Маховик поперечного перемещения суппорта вручную

- Рукоятка перемещения верхней части суппорта (резцовых салазок)

- Рукоятка поворота и зажима резцовой головки

- Маховик перемещения пиноли задней бабки

- Рукоятка зажима задней бабки на станине станка

- Рукоятка зажима пиноли задней бабки

- Кнопка “Пуск”

- Кнопка “Стоп”

- Переключатель скорости

- Включение станка в сеть

- Включение освещения

- Включение охлаждения

Спецификация основных групп станка 95ТВ

- 95TB 15.00 – Редуктор

- 95TB 30.00 – Коробка подач

- 95TB 61.00 – Задняя резцедержка

- 95TB 90.00 – Электрооборудование

- ИЖ250 10.00 – Станина

- ИЖ250 22.00А – Бабка передняя

- ИЖ250П 25.00 – Гитара

- ИЖ250 41.00 – Задняя бабка

- ИЖ250П 50.00 – Фартук

- ИЖ250П 60.00 – Суппорт

- ИЖ250П 70.00 – Охлаждение, освещение, ограждение

- ИЖ250П 72.00 – Маслонасос

- ИЖ250П 80.00В – Патрон поводковый

- ИЖ250П 81.00 – 3-х кулачковый патрон

- ИЖ250П 87.00 – Цанговый зажим

- ИЖ250П 88.00 – Ключи

- ИЖ250П 89.00 – Упор

95-ТВ Схема кинематическая токарного станка

Кинематическая схема токарно-винторезного станка 95-ТВ

1. Схема кинематическая токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

2. Схема расположения подшипников токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Описание отдельных узлов станка 95-ТВ (95тв)

Универсальный токарно-винторезный станок модели 95ТВ имеет высоту центров 150 мм и расстояние между центрами 500 мм.

Станина жесткой конструкции с диагональными, ребрами, с призматическими направляющими. На верхней части станины расположены 4 направляющие: две внешние — призматические для перемещения каретки суппорта и две внутренние — одна призматическая и одна плоская для передвижения задней бабки. Станина устанавливается на две пустотелые тумбы. Между тумбами установлено корыто для стружки и жидкости выдвигающееся вперед по пазам, пролитым в тумбах. В левой тумбе смонтирован редуктор с фланцевым двухскоростным электродвигателем.

На задней части левой тумбы установлен шестеренчатый насос для смазки. Резервуар для масла расположен в верхней части тумбы.

В нише правой тумбы смонтировано электрооборудование станка. С задней стороны тумбы на кронштейне укреплен электронасос для охлаждающей жидкости. Резервуаром для жидкости служит полость правой тумбы.

Редуктор

Редуктор установленный в левой тумбе, представляет собой четырехосную коробку с приводом от фланцевого двигателя.

На второй вал редуктора установлено реле контроля скорости (РКС), которое управляет процессом электродинамического торможения.

Управление двигателем — пуск, реверс и стоп осуществляется посредством рукоятки 1 (фиг. 8), которая через кулачок воздействует на конечный переключатель режимов работы двигателя.

Внутри коробки движение идет через шестеренчатый механизм к шкиву, установленному на выходном валу редуктора.

Передняя бабка

Передняя бабка токарно-винторезного станка 95-ТВ

Передняя бабка токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Передняя бабка устанавливается на станине с левой стороны. Движение на шпиндель бабки передается от редуктора клиновидными ремнями. Шпиндель станка получает 12 чисел оборотов от приемного шкива напрямую через зубчатую – муфту и 10 скоростей через перебор 1 : 10.

На передней стенке передней бабки находится рукоятка переключения шестерен перебора и зубчатой муфты. Она имеет три положения. Управление перебора и зубчатой муфты сблокировано так, что одновременное их включение невозможно.

Радиальная нагрузка на шпиндель воспринимается передним роликовым 2-х рядным подшипником и задним радиальным. Подшипники устанавливаются в корпусе бабки, перемещение вдоль которой осуществляется регулировкой радиального зазора.

Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, смонтированным в задней опоре.

Шпиндель разгружен от радиальных усилий, вызываемых натяжением ремня.

Передний конец шпинделя имеет канавку для предохранителей, предотвращающих самопроизвольное свинчивание патронов при остановке или реверсировании станка.

Коробка подач

Коробка подач токарно-винторезного станка 95-ТВ

Коробка подач токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Коробка подач получает движение от передней бабки через гитару. Механизм коробки подач, при соответствующей настройке гитары, позволяет получить метрические резьбы с шагом 0,24-6 мм, дюймовые резьбы с числом ниток на дюйм от 24 до 31/2, подачи от 0,02 мм до 0,84 мм/об, и модульные резьбы с модулями от 0,2 мм до 6 мм, и диапазоном подач 0,074-2,17 мм/об.

Для получения более точных резьб в коробке подач предусмотрено положение, когда ходовой винт соединяется напрямую с гитарой, минуя механизм подач. При этом нужный шаг резьбы подбирается сменными шестернями гитары.

Выходной вал коробки подач соединяется с ходовым валиком регулируемой предохранительной шариковой муфтой, которая срабатывает при перегрузке вцепи подач.

Гитара

Гитара установлена на левом торце коробки подач. Общее передаточное отношение цепи подач от шпинделя до 1-го ведущего вала гитары 1:1. Передаточное отношение шестерен гитары 5:8 соответствует настройке на метрическую резьбу. Передаточное отношение шестерен гитары принарезании дюймовой резьбы

60/110 120/96

Настройка шестерен гитары на указанные передаточные отношения достигается за счет зацепления ведущей шестерни гитары поочередно то с одной, то с другой ведомой шестерней двойного блока шестерен гитары.

Для нарезания модульных резьб и резьб при прямом включении ходового винта на гитаре предусмотрена постановка сменных шестерен. В руководстве имеются указания по настройке гитары на указанные резьбы.

Сменные шестерни к станку не прикладываются и могут быть изготовлены только по особому заказу.

Задняя бабка

Задняя бабка (фиг. 14) имеет жесткий корпус. Рукояткой через винтовой механизм она крепится к станине.

Для более жесткого крепления бабки к станине предусмотрен дополнительный болт. Конструкция бабки позволяет обрабатывать небольшие конуса за счет смещения корпуса (3) относительно поддона (2). Корпус бабки закрепляется в нужном положении винтами (1).

Фартук

Фартук — закрытого типа с отъемной задней крышкой. Фартук обеспечивает получение продольных и поперечных подач суппорта вручную, механически от коробки подач через ходовой валик, а также нарезание резьб по ходовому винту.

Наличие блокировочного устройства исключает возможность одновременного включения ходового вала и ходового винта. Передача вращения с ходового вала на шестерни фартука производится с помощью конических шестерен. Включение продольной и поперечной подач осуществляется включением муфт с пилообразным зубом. Реверс подачи осуществляется за счет перемещения конических шестерен, связанных непосредственно с ходовым валом. С левой стороны фартук имеет маховик для ручного перемещения суппорта. На оси маховика установлен лимб продольных подач с ценой деления 0,1 мм. С правой стороны фартука расположена рукоятка для включения гайки ходового винта. Верхнее положение рукоятки соответствует выключенному положению гайки ходового винта, нижнее — включенному.

При нарезании резьбы реечная шестерня выводится из зацепления с рейкой перемещением рукоятки, находящейся сзади маховика.

Суппорт

Суппорт — крестовой конструкции, имеет ручное, и механическое продольное перемещение по направляющим станины и поперечное перемещение по направляющим каретки.

Кроме того, верхняя часть суппорта, несущая на себе четырехрезцовую головку, имеет независимое ручное перемещение по направляющим средней поворотной части и может поворачиваться на 90° в ту и другую сторону.

Осевое усиление поперечного винта воспринимается упорными шарикоподшипниками.

Лимбы поперечной подачи и подачи верхней части суппорта выполнены с ценой деления 0,05 мм.

Наличие задней резцовой головки позволяет вести обработку с многорезцовой установкой.

Охлаждение

Охлаждающая жидкость из резервуара правой тумбы электронасосом типа ПА-22 производительностью 22 л/мин, подается к режущему инструменту. Отработанная жидкость поступает в корыто и стекает через сетку обратно в резервуар. Количество охлаждающей жидкости, подводимой к режущему инструменту, регулируется краном на трубопроводе. Пуск электронасоса производится поворотом правого переключателя на правой тумбе. Сетку и трубопровод необходимо по мере загрязнения чистить.

Освещение

На правом конце с задней части каретки на угольнике укреплена осветительная арматура К1; включение лампочки производится тумблером, расположенным на пульте над коробкой подач.

Цанговый зажим

При работе с прутковым материалом можно пользоваться цанговым зажимом. Зажим осуществляется поворотом рукоятки 1 вправо, при этом передвигается втулка 2, которая внутренним конусом отводит через шарики кольцо 3, передвигает трубу 4 с цангой 5 внутрь шпинделя, при этом цанга сжимается, осуществляя зажим прутка.

При обточке в цангах необходимо, чтобы передний резьбовой конец шпинделя был защищен от повреждения предохранительной гайкой.

Патроны

Станок снабжен трехкулачковым самоцентрирующим патроном Ø 200 (ГОСТ 2675—47)и поводковым патроном. Поводковый патрон (фиг. 15) или трехкулачковый патрон навертывается на резьбу шпинделя до упора и удерживается от свинчивания при остановке и реверсе шпинделя „ двумя предохранительными шайбами 2 с помощью винтов 3 (фиг. 15).

Фланец к трехкулачковому патрону прикладывается с припуском на приточку под посадочное место патронапотребителем.

Смазка станка

Схема смазки токарного станка 95-ТВ

Схема смазки токарного станка 95-ТВ. Смотреть в увеличенном масштабе

Смазка механизмов станка осуществляется маслом «Индустриальное 20» ГОСТ 1707—51. Смазка передней бабки осуществляется от шестеренчатого маслонасоса, установленного в задней части правой тумбы за станиной. Через фильтр смазка подается в бабку, где через каналы, просверленные в корпусе, и трубки разводится к подшипникам ишестерням.

Регулировка подачи масла осуществляется дросселями (фиг. 17 узел).

Коробка подач и редуктор смазываются разбрызгиванием масла. Перед пуском станка резервуары коробки подач, редуктора, фартука, а также левой тумбы должны быть наполнены:

- коробка подач — 4 литра,

- редуктор — 3 литра,

- резервуар левой тумбы — 10 литров,

- фартук — 0,5 литра.

Смазка механизма фартука осуществляется от плунжерного насоса, установленного в нижнейчастифартука(фиг.17 узел Б).

Необходимо иметь в виду, что при выключенном реечном зацеплении (при нарезании резьб) насос не работает, поэтому для подачи смазки к ходовому винту надо периодически делать несколько оборотов вручную маховиком продольной подачи.

Все остальные места станка, нуждающиеся в смазке, имеют ручную смазку от отдельных масленок согласно схеме смазки.

В период эксплуатации необходимо следить за работой масляных насосов и через маслоуказатель за количеством смазочного материала в резервуарах.

Пуск станка

Перед пуском станканеобходимо:

- Проверить наличие масла в редукторе, резервуаре левой тумбы,коробке подач, фартуке.

- Проверить заземление станка, если станок не заземлен — заземлить.

- Включить станок на минимальное число оборотов шпинделя, разогреть его в течение 10—15 минут, затем проверить на холостом ходу работу механизмов станка, масляных насосов и приступить к настройке станка для его работы.

Регулировка станка

Регулирование подшипников шпинделя

Желательно, чтобырегулировку подшипников шпинделя производил всегда один и тот же специалист, т. к. от правильной регулировки зависит точность станка.

Регулировке подвергаются подшипники как правой, так и левой опоры(фиг. 18).

Устранение радиального люфта в правой опоре шпинделя производится следующим образом: утопив винт 5, ослабляет гайку 4 и при вывернутом винте 1, поворотом гайки 2 внутреннее кольцо роликоподшипника 3 натягивают на коническую шейку шпинделя, затягивают гайку 4, вывинчивают стопорный винт 5 и ввинчивают стопорный винт 1.

Регулировка подшипников 7 и 8, левой опоры производится при помощи гаек 6.

Регулировка люфта винта поперечной подачи (см.фиг. 19).

Регулировка предохранительной муфты коробки подач (см. фиг. 20)

Электрооборудование станка

На станке установлены 3 трехфазных асинхронных короткозамкнутых электродвигателя.

- Двухскоростной электродвигатель главного привода 1Д.

- Электродвигатель маслонасоса смазки 2Д.

- Электродвигатель охлаждения 3Д.

Электроаппаратура, пакетные выключатели для включения внешней сети, насоса охлаждения и тумблер освещения находятся в нише правой тумбы. Переключатели скорости, реверса, пусковая и стоповая кнопки находятся на пульте на коробке подач.

Электродвигатели и аппаратура рассчитаны на включение в сеть 380 В. Местное освещение — 36 В.

Описание работы электросхемы

Подключение электросхемы станка к сети осуществляется пакетным выключателем ВС. Нажатием кнопки пуск включается электродвигатель маслонасоса 2Д, и схема подготавливается к работе.

Для включения электродвигателя 1Д на 1420 об/мин, (треугольник) переключатель скорости «ПС» устанавливается в положение «I скорость», при этом включается пускатель 1С.

Для включения электродвигателя 1Д на 2800 об/мин (двойная звезда)переключатель «ПС» устанавливается в положение «II скорость», при этом включается пускатель 2С.

В зависимости от выбранного направления вращения шпинделя рукоятки реверса устанавливается в одно из 2-х положений «Вперед» или «Назад», при этом контакты конечных выключателей 1KB—2KB включают соответствующий пускатель, двигатель вращается в прямом или обратном направлении.

Остановка 1Д осуществляется установкой рукоятки реверса вположение «Стоп».

При этом НЗ контакты включенных до этого пускателей «В» или «Н» в точках 13—15, 15—17 замыкаются, включая пускатель торможения ПТ.

Включение насоса охлаждения осуществляется пакетным выключателем ВН с правой тумбы.

Пускатель ПТ подключает статорную обмотку двигателя к цепи постоянного тока. Происходит процесс электродинамического торможения двигателя. По окончании торможения НО контакты 3—13 реле РКС(реле контроля скорости) размыкаются и отключают пускатель торможения ПТ.

Для аварийного выключения станка служит кнопка «Стоп».

Защита и блокировка

Защита электрооборудования станка от короткого замыкания обеспечивается предохранителями 1ПП, 2ПП, 3ПП. Для защиты электродвигателей 1Д и 2Д от перегрузок предусмотрены тепловые реле 1РТ и 2РТ. Магнитный пускатель П обеспечивает нулевую защиту схемы. В электросхеме станка исключена возможность одновременного включения пускателей ПТ, В и Н, 1С и 2С.

Указания по эксплуатации станка

- Не рекомендуется включать станок во время его работы вводным пакетным выключателем ВС, т. е. разрывать им ток.

- При срабатывании тепловой защиты электродвигателя 1Д и 2Д необходимо некоторое время, выждать,чтобы электродвигатель охладился, затем нажать кнопку возврата соответствующего реле и включить станок в работу.

- Заземление станка при его установке, а также эксплуатация электрооборудования должны производиться в соответствии с требованиями «Правил устройства электротехнических установок» и «Правил технической эксплуатации электроустановок предприятий».

Подготовка электродвигателя к пуску

- После распаковки станка электродвигатель следует очистить от пыли и проверить на отсутствие механических повреждений.

- Перед пуском необходимо измерить сопротивление изоляции, измерение производить мегомметром на напряжение 500 В. Наименьшее допустимое сопротивление изоляции обмоток статора по отношению друг к другу и к корпусу должно составлять не менее 0,5 мегома.

- Электродвигатель,имеющий сопротивление изоляции обмоток ниже 0,5 мегома, долженбытьподвергнут сушке. Сушка может производиться электрическим током путем включения электродвигателя с заторможенным ротором на пониженное напряжение(от 10 до 15% номинального напряжения), а также методом наружного обогрева (посредством ламп, сушильных печей и др.).

- Во время сушки наивысшая температура обмотки не должна превышать 110°С. Сушка считается законченной, если сопротивление изоляции достигло значения не менее 0,5 мегома и при дальнейшей сушке в течение двух-трех часов увеличивается незначительно.

- Первый пробный пуск электродвигателя должен быть произведен по возможности без нагрузки. После кратковременной работы электродвигатель должен быть отключен. Цель первого пуска — убедиться в исправности механической части (отсутствие стуков, вибраций и т. д.) и проверить правильность направления вращения привода.

- После пробного пуска и устранения замеченных недостатков можно произвести второй пуск под нагрузкой для нормального режима работы.

- Если электродвигатель шпинделяприложен к станку в отдельной упаковке, то перед монтажом электродвигатель следует очистить от пыли, а свободный конец вала от антикоррозийной смазки. Смазка должна быть удалена тряпкой, смоченной в керосине или бензине.

- До монтажа двигатель должен находиться в чистом и сухом помещении, в атмосфере которого не должно содержаться кислотных и других паров, вредно действующих на изоляцию.

- Перед монтажом следует измерить сопротивлениеизоляции обмоток. Дальнейший порядок подготовки электродвигателя к пуску производить согласно пунктам №№ 3, 4, 5, 6.

- При включении электродвигателя на вторую скорость обратить внимание на плотное прилегание контакта 1С1к контактам 1С2 и 1С3 в пускателе 2С (см. монтажную схему).

- При эксплуатации следует иметь в виду, что предельно допустимое число реверсов электродвигателяв минуту — 6.

95-ТВ Схема электрическая принципиальная станка

Электрическая схема токарно-винторезного станка 95-ТВ

Схема электрическая токарно-винторезного станка 95-ТВ. Смотреть в увеличенном масштабе

Токарно-винторезный универсальный станок 95-ТВ. Видеоролик.

Технические характеристики токарно-винторезного станка 95-ТВ

| Наименование параметра | ИЖ-250 | 95-ТВ | 1и611п | 250итвм |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н,П | Н | П | В |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 | 250 | 240 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 125 | 125 | 125 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 500 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 150 | 150 | 130 | 150 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 20 | 16 | 16 |

| Наибольшее рассояние от оси центров до кромки резцедержателя, мм | 130 | 127 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 35 | 35 | 27 | 25 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 33 | 33 | 24 | 24 |

| Количество ступеней прямого вращения шпинделя, об/мин | 22 | 22 | 21 | 21 |

| Частота прямого вращения шпинделя, об/мин | 16..2000 | 16..2000 | 20..2000 | 25..2500 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | М68х6 | М68х6 | 4 | 4 |

| Торможение шпинделя | Есть (мех) | Есть (эл) | Есть | Есть |

| Подачи | ||||

| Наибольшая длина хода каретки суппорта, мм | 500 | 500 | 500 | 500 |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Продольное перемещение за один оборот лимба, мм | 23,5 | 23,5 | 20 | 20 |

| Наибольшее поперечное перемещение суппорта, мм | 150 | 150 | 180 | 165 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | 0,05 | 0,02 | 0,05 |

| Поперечное перемещение за один оборот лимба, мм | 3 | 3 | 3 | 3 |

| Пределы рабочих подач продольных, мм/об | 0,07..2,17 | 0,07..2,17 | 0,01..1,8 | 0,01..1,8 |

| Пределы рабочих подач поперечных, мм/об | 0,01..1,08 (1/2 от прод.) | 0,01..1,08 (1/2 от прод.) | 0,005..0,9 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..6 | 0,2..6 | 0,2..48 | 0,2..48 |

| Пределы шагов нарезаемых резьб дюймовых | 24..3,5 | 24..3,5 | 24..0,5 | 24..0,5 |

| Пределы шагов нарезаемых резьб модульных | 0,2..6 | 0,2..6 | 0,2..30 | 0,2..12 |

| Выключающие продольные упоры | есть | есть | есть | есть |

| Выключающие поперечные упоры | нет | нет | есть | есть |

| Быстрое перемещение суппорта | нет | нет | нет | нет |

| Резцовые салазки | ||||

| Наибольшее перемещение верхних салазок суппорта, мм | 120 | 120 | 120 | 120 |

| Цена деления лимба, мм | 0,1 | 0,1 | 0,05 | 0,05 |

| Наибольшие размеры державки резца, мм | 20 х 20 | 20 х 20 | 16 х 16 | 16 х 16 |

| Цена деления шкалы поворота, град | 1° | 1° | 1° | 1° |

| Задняя бабка | ||||

| Размер внутреннего конуса пиноли задней бабки по ГОСТ 25557-82 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Центр пиноли задней бабки по ГОСТ 13214-79 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 90 | 90 | 85 | 85 |

| Цена деления линейки перемещение пиноли, мм | 1 | 1 | 1 | 1 |

| Цена деления лимба перемещение пиноли, мм | 0,05 | 0,05 | ||

| Поперечное смещение пиноли, мм | ±10 | ±10 | ±10 | ±10 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт (об/мин) | 2,6/ 3 (1420/ 2800) | 2,6/ 3 (1420/ 2800) | 3 | 3 |

| Электродвигатель станции смазки, кВт (об/мин) | 0,18 (1400) | 0,18 (1400) | 0,08 | 0,09 |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 | 0,18 | |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | ПА-22 |

| Габаритные размеры и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2030 х 875 х 1220 | 2030 х 875 х 1180 | 1770 х 970 х 1300 | 1790 х 810 х 1400 |

| Масса станка, кг | 1570 | 1300 | 1180 | 1180 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Станок токарно-винторезный малогабаритный универсальный ТВ250

Если Вам необходимо купить Станок токарно-винторезный малогабаритный универсальный ТВ250 звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04;

в Абакане, Альметьевске, Архангельске,

Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-винторезный малогабаритный универсальный ТВ250 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

stanok-kpo.ru

ТВ250 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрических и дюймовых резьб, расточки отверстий и обточки сложных поверхностей при различных видах механической обработки. Достоинства токарно-винторезного станка ТВ250: – В отличие от производимых аналогичных станков, модель ТВ250 имеет небольшие габариты (1300х840 мм) и вес (520 кг) – Станок токарно-винторезный ТВ250 энергоэкономичен. Мощность главного привода – 1,5 кВт. ТВ250 оснащен многоступенчатой коробкой скоростей (от 40 до 1500 об/мин) и широким диапазоном механизированных продольных и поперечных подач. – Станки технологичны, просты в эксплуатации, сохраняют точность и имеют продолжительный срок службы – Современный дизайн, расположение органов управления и форма рычагов обеспечивает удобство при работе станка – Станок токарно-винторезный ТВ250 может эксплуатироваться как на крупных предприятиях, так и в ремонтных мастерских, учебных кабинетах, лабораториях, автопередвижках. Технические характеристики ТВ250

250ИТВМ.01 предназначен для выполнения разнообразных токарных работ в центрах, цанговых или кулачковых патронах, а также для нарезания метрических, модульных, дюймовых резьб. Токарно-винторезный станок 250ИТВМФ1 дополнительно оснащен системой цифровой индикации. Токарно-винторезный станок 250ИТВМ.03 отличается от базовой модели повышенным межцентровым расстоянием. Технические характеристики 250ИТВМ.01 Особенности конструкции токарно-винторезного станка 250ИТВМ.01 Широкий диапазон чисел оборотов и подач обеспечивает производительную обработку при хорошем качестве поверхности. Преселективное управление скоростями шпинделя позволяет подготовить последующее включение во время работы станка и быстро осуществить его в нужный момент. Универсальная коробка подач дает возможность нарезать все метрические резьбы и распространенные дюймовые и модульные резьбы без смены шестерен на гитаре. Мнемоническое управление подачами обеспечивается одной рукояткой, направление включения которой совпадает с направлением выбранного перемещения суппорта с резцовой головкой. Беззазорная фиксация резцовой головки обеспечивает высокую жесткость и точность установки. Ходовой винт смазывается автоматически при нарезании резьбы. Конструкция шпиндельного узла позволяет быстро сменить приводные ремни без разборки узла. Станина станка изготовлена из хромоникелевого чугуна, направляющие закалены токами высокой частоты и отшлифованы. Механизм останова, расположенный в фартуке, предохраняет механизмы подач от перегрузок, а также позволяет работать по жесткому упору при точении. Технические характеристики токарно-винторезных станков 250ИТВМ.01

Токарные станки SAMAT 400

Токарно-винторезные станки SAMAT 400XV, SAMAT 400LV, SAMAT 400MV, SAMAT 400SS, SAMAT 400SV. Универсальный токарный станок Samat 400SC с оперативным минипрограммным управлением “ВЕКТОР”.

Технические характеристики станков SAMAT

Токарно-винторезные станки SN 32, SN 50C, SN 71C. Высокоточные станки фирмы TRENS (Словакия)

SN-32 SN-50C, SN-71C – аналоги станков 1В62Г, 16В20, 1К62, 1К625, 16К20, 1К625Д, 1К625ДГ, ДИП200, ГС526У, СА562, Б16Д25

Технические характеристики SN32, SN50C, SN71C (TRENS)

Токарно-винторезные станки 1В62Г и 16В20 *1500

1В62Г 16В20 предназначены для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне. Токарно-винторезный станок 1В62Г – базовый станок с выемкой в станине. Токарно-винторезный станок 16В20 – станок без выемки в станине.

Технические характеристики 1В62Г, 16В20

| ||||||

domstroy-plus.ru

250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1 Станок токарно-винторезный высокой точностиСхемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 250ИТВМ.01

Производитель токарного станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1 – Ижевский станкостроительный завод ИжмашСтанко, основанный в 1807 году.

История станкостроения на Ижевском машиностроительном заводе “Ижмаш” начинается 28 июля 1930 г. после выхода приказа №181 о создании станкостроительного отдела.

Первой продукцией станкостроительного производства на заводе стал токарный станок фирмы “Леве” с внешней трансмиссией.

Наиболее массовыми моделями универсальных токарных станков, выпущенными в разное время, стали “Удмурт”, “Удмурт-2” (161-АМ), ИЖ-250, 1И611П, 1ИС611В, 95ТС, 250ИТВМ, 250ИТВМФ1 и токарный станок с ЧПУ ИТ42.

Станки, выпускаемые машиностроительным заводом Ижмаш

Токарный станок 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1. Назначение и область применения

Станки токарно-винторезные моделей 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1 предназначены для токарной обработки в центрах, патроне или цанге, а также для нарезания резьб метрической, модульной и дюймовой для эксплуатации на крупных и малых предприятиях.

Станки могут применяться в инструментальном и приборостроительном производстве, связанном с точной обработкой небольших по размерам деталей.

С целью длительного сохранения точности обработки станки необходимо использовать только для финишных или получистовых операций. Станок модели 250ИТВМФ1 оснащен системой цифровой индикации (в дальнейшем УЦИ), позволяющей повысить производительность труда за счет сокращения вспомогательного времени на пробные проходы, на измерение деталей. Применение УЦИ облегчает работу токаря за счет исключения расчетов и необходимости запоминания оборотов лимба.

Особенности конструкции и принцип работы станка

Конструкция универсальных токарно-винторезных станков моделей 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1 выполнена на базе станка ИЖ1И611П – наиболее удачного по конструкции и техническим возможностям станка

Станок модели 250ИТВМ.01 является базовой моделью для станков 250ИТВМ.03, 250ИТВМФ1, 250ИТПМ.

Станок модели 250ИТВМФ1 дополнительно оснащается устройством цифровой индикации (УЦИ).

Станок 250ИТПМ (класс точности П по ГОСТ 8-82) применяется для выполнения более грубых и менее точных работ и изготавливается по особому заказу.

Конструкция станка модели 250ИТВМ.03 отличается от базовой модели 250ИТВМ.01 большим межцентровым расстоянием (500 мм и 750 мм)

Привод главного движения осуществляется от электродвигателя через двенадцати скоростной редуктор, клиновые и поликлиновые ремни. При повороте маховика в двух селекторных дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки шестерен. После этого оттягиванием рукоятки на себя сначала осуществляется притормаживание вращающихся шестерен, а затем их переключение. В передней бабке размещены приемный шкив, шпиндель, перебор 1:8, звено увеличения шага резьбы. Станок модели 250 ИТВМФ1 оснащен системой цифровой индикации (УЦИ).

Оснащение станка УЦИ позволяет:

- осуществлять индикацию размеров в мм или в дюймах с дискретностью от 0,1 до 100 мкм;

- проводить линейную компенсацию погрешностей механических элементов станка, например, износ направляющих;

- вводить компенсацию износа инструмента.

Для точного отсчета поперечных перемещений предусмотрен механизм-верньер, позволяющий осуществлять перемещения 0,005 мм/об. Коробка подач обеспечивает широкий диапазон величин нарезаемой резьбы, продольной и поперечной подач. Для нарезания точной резьбы предусмотрено прямое соединение ходового винта с гитарой, минуя механизм коробки подач.

Фартук закрытого типа обеспечивает продольные и поперечные подачи суппорта вручную и механически от ходового валика, а также нарезание резьбы при помощи ходового винта. Управление подачами осуществляется одной рукояткой. Направление включения рукоятки совпадает с направлением перемещения суппорта. Наличие блокировочного устройства исключает возможность одновременного включения ходового винта и ходового валика, а также продольной и поперечной подач. На станке устанавливаются электродвигатели и аппаратура, рассчитанные на напряжение 380 В трехфазного переменного тока частотой 50Гц, напряжении местного освещения 36 В. Подключение станка к электросети осуществляется пакетным включателем.

Класс точности станков 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1 В по ГОСТ 8-82

Станки предназначены для использования в условиях УХЛ4 ГОСТ 15150-69.

В станках использованы изобретения по авторским свидетельствам 173094, 312739, 249142, 28М05, 288496, 583912, 831503, 1199461.

Станки сертифицированы. Сертификат соответствия № РОСС RU.АЯ04.В10876, срок действия до 17.06.2006 года.

Особенности конструкции:

- Широкий диапазон оборотов шпинделя и подач, обеспечивают производительную обработку при хорошем качестве поверхности.

- Преселективное управление скоростями шпинделя позволяет подготовить последующее включение во время работы станка и быстро осуществить его в нужный момент.

- Универсальная коробка подач даёт возможность нарезать все метрические резьбы и распространённые дюймовые и модульные резьбы без смены шестерён на гитаре.

- Мнемоническое управление подачами обеспечивается одной рукояткой, направление включения которой совпадает с направлением выбранного перемещения суппорта с резцовой головкой.

- Беззазорная фиксация резцовой головки обеспечивает высокую жёсткость и точность установки.

- Ходовой винт смазывается автоматически при нарезании резьбы.

- Конструкция шпиндельного узла позволяет быстро сменить приводные ремни без разборки узла.

- Станина станка изготовлена из хромоникелевого чугуна, направляющие закалены токами высокой частоты и отшлифованы.

- Механизм останова, расположенный в фартуке, предохраняет механизмы подач от перегрузок, а также позволяет работать по жёсткому упору при точении.

- Возможно исполнение станка без редуктора с регулированием частоты вращения шпинделя.

Габариты рабочего пространства станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

Габариты рабочего пространства станка 250итвм.01

Общий вид токарно-винторезного станка 250ИТВМ.01, 250ИТВМ.03, 250ИТПМ

Фото токарно-винторезного станка 250итвм.01

Расположение составных частей станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

Расположение основных узлов токарного станка 250итвм.01

Перечень составных частей станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

- Станина 250ИТВМ.10.000 (250ИТВМ.03.10.000)

- Редуктор 250ИТВМ.17.000

- Коробка подач 250ИТВМ.30.000

- Гитара 250ИТВМ.25.000

- Бабка передняя 250ИТВМ.21.000

- Электрооборудование 250ИТВМ.90.000

- Разводка УЦИ 250ИТВМФ1.94.000

- Ограждение (патрона) 250ИТП.86.000

- Фартук 250ИТВМ.50.000

- Резцедержатель четырехпозиционный 250ИТП.61.000

- Ограждение (суппорта) 1И611П.89.000

- Суппорт 250ИТВМ.60.000

- Охлаждение 250ИТП.70.000

- Бабка задняя 250ИТП.40.000

- Ограждение 250ИТВМ.10.02.000

- Смазка 250ИТВМ.74.000

Расположение органов управления станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

Расположение органов управления токарным станком 250итвм.01

Перечень органов управления станком 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

- Маховик выбора частоты вращения шпинделя

- Рукоятка включения частоты вращения шпинделя

- Рукоятки выбора величины подач и шага резьбы

- Рукоятки выбора величины подач и шага резьбы

- Рукоятки выбора величины подач и шага резьбы

- Рукоятка переключения перебора

- Рукоятка переключения трензеля и звена увеличения шага

- Выключатель электронасоса охлаждения

- Вводной выключатель

- Замок запирания вводного выключателя

- Цифровое табло для станка 250ИТВМ Ф1

- Выключатель станции смазки

- Кнопка общего останова и аварийного отключения станка

- Маховик ручной продольной подачи

- Ручка ручной поперечной подачи

- Рукоятка закрепления резцедержателя

- Рукоятка включения и выключения гайки ходового винта

- Маховик перемещения верхних салазок

- Выключатель освещения

- Рукоятка зажима пиноли

- Рукоятка закрепления задней бабки на станке

- Маховик перемещения пиноли

- Гайка для закрепления задней бабки на станине

- Рукоятка реверсирования подачи

- Рукоятка пуска и останова

- Винт регулирования предохранительного механизма

Схема кинематическая станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

Кинематическая схема токарно-винторезного станка 250итвм.01

Схема кинематическая токарно-винторезного станка 250ИТВМ. Скачать в увеличенном масштабе

Краткое описание и особенности конструктивного оформления основных сборочных единиц и принадлежностей

Примечание. Иллюстрации сборочных единиц, описание которых приводится ниже, приведены в третьей части руководства по эксплуатации 250ИТВМ.00.000 РЭ2 Сведения по запасным частям.

Станина (250ИТВМ.10.000, 250ИТВМ.03.10.000)

Станина литая чугунная жесткой конструкции с дополнительными П-образными ребрами устанавливается на монолитной тумбе. Станина имеет две призматические и две плоские направляющие. Внутри тумбы станка смонтированы редуктор и электродвигатель главного привода, станция смазки и установка для охлаждения.

Редуктор (250ИТВМ.17.000)

Редуктор, установленный в левой части тумбы, представляет собой четырехосную коробку скоростей с приводом от фланцевого электродвигателя.

Редуктор крепится болтами к переходному кронштейну 51, кронштейн закреплен на основании тумбы.

Изменение частоты вращения осуществляется преселективным устройством, позволяющим производить ее выбор во время работы станка. Выбор частоты вращения производится маховиком 1 (рисунок 6), поворотом которого в двух дисках создается определенная комбинация отверстий под фиксирующие пальцы рычагов, переключающих блоки зубчатых колес. В нужный момент включение предварительно выбранной маховиком частоты вращения шпинделя осуществляется с помощью рукоятки 2 (рисунок 6) в два этапа: вначале рукоятку оттягивают на себя до появления заметного усилия, удерживая рукоятку в этом положении, выжидают, пока не снизится частота вращения шпинделя (не выше 100 об/мин), затем рукоятку оттягивают до отказа, произведя, таким образом, включение установленной частоты вращения.

При работе на низкой частоте вращения шпинделя (ниже 100 об/мин.) включение может быть произведено сразу движением рукоятки до отказа. Если по каким-либо причинам после первой попытки переключение не произошло, необходимо отпустить рукоятку и произвести переключение повторно.

Передняя бабка (250ИТВМ.21.000)

В передней бабке шкивная группа вынесена на левый торец корпуса, что позволяет производить замену приводного ремня без какой-либо разборки узла.

Корпус передней бабки базируется на штырь, расположенный под шпинделем, что дает возможность избежать увода шпинделя в сторону при тепловых деформациях и удобно произвести выверку оси шпинделя. Шпиндель станка получает вращение от шкива напрямую и через перебор 1:8. На передней стенке бабки (справа) находится рукоятка переключения шестерен перебора и зубчатой муфты. Управление перебором и зубчатой муфтой сблокировано так, что одновременное их включение невозможно. Чтобы не смять торцы шестерен, переключение на ходу не рекомендуется. В корпусе передней бабки имеется звено увеличения шага и трензель.

Коробка подач (250ИТВМ.30.000)

Коробка подач закрытого типа позволяет нарезать метрические, модульные, дюймовые резьбы и получать подачи от 0,01 до 1,8 мм/об.

Поперечные подачи равны половине продольных. Передача движения в коробку подач от редуктора идет клиновым ремнем на приемный вал коробки подач при точении и через сменные шестерни при нарезании резьбы.

Переключение рукояток коробки подач на частотах вращения шпинделя до 100 об/мин, допускается производить на ходу станка, на более высоких частотах на замедлении при кратковременном отключении станка рукояткой 2 (рисунок 6).

Гитара (250ИТВМ.25.000)

Гитара крепится на левом торце шпиндельной бабки. Включение ременной и зубчатой передачи сблокировано и не может быть произведено одновременно. Выбор передачи производится при помощи рукоятки 3 (рисунок 6) расположенной на передней крышке коробки подач.

Бабка задняя (250ИТП.40.000)

Прижим задней бабки осуществляется поворотом рукоятки 26 (рисунок 6), регулирование прижима производится гайками 21. Для более надежного зажима предусмотрен дополнительный винт 19.

Для обточки небольших конусов корпус задней бабки может смещаться с линии центров в пределах ±10 мм винтами.

Для выверки осей передней и задней бабки относительно направляющих станины в горизонтальной плоскости необходимо совместить платики на корпусе и поддоне. Положение пиноли фиксируется рукояткой 25 (рисунок 6).

Фартук (250ИТВМ.50.000)

Фартук обеспечивает получение продольных и поперечных подач суппорта вручную; механически от коробки подач через ходовой вал, а также нарезание резьб при помощи ходового винта.

Фартук имеет четыре муфты, позволяющие осуществить прямую и обратную подачу в продольном и поперечном направлениях. Управление подачей осуществляется одной рукояткой поз.29 (рисунок 6).

Перемещение рукоятки при включении того или иного движения совпадает с направлением перемещения суппорта при левом вращении ходового вала, независимо от вращения шпинделя.

Для автоматического отключения подач при работе по жестким упорам, а также при перегрузках фартук имеет механизм, который можно регулировать винтом 31 (рисунок 6). Для настройки на максимальное тяговое усилие равное 5000 Н (500 кг) необходимо винт 31 завернуть до отказа, затем вывернуть на пять оборотов и зафиксировать гайкой. При срабатывании механизма рукоятка 29 (рисунок 6) автоматически в нейтральное положение не возвращается, ее переключение необходимо произвести вручную. В некоторых случаях работа механизма сопровождается незначительным треском, что не является признаком его неисправности.

Наличие блокировочного устройства исключает возможность одновременного включения ходового винта и ходового вала, а также продольной и поперечной подачи.

Суппорт (250ИТВМ.60.000)

Чертеж суппорта токарно-винторезного станка 250итвм.01

Суппорт крестовой конструкции имеет ручное и механическое продольное перемещение по направляющим станины и поперечное перемещение по направляющим каретки. Ручное поперечное перемещение осуществляется маховиком 19 (рисунок 6). Верхняя часть суппорта имеет независимое ручное перемещение по направляющим средней поворотной части и может поворачиваться на 60° в сторону рабочего и на 70° от рабочего. На суппорте установлен четырехпозиционный поворотный резцедержатель. На поперечной каретке предусмотрена установка заднего резцедержателя, поставляемого по особому заказу.

Зона резания защищена ограждением, имеющим смотровое окно из прозрачного материала. Ограждение крепится на стойке, что дает возможность регулировки по высоте. При обработке хрупких материалов имеется возможность установки дополнительного щитка с правой стороны ограждения.

УЦИ (250ИТВМФ1.94.000)

«УЦИ устанавливается на станок модели 250ИТВМФ1 и состоит из двух преобразователей линейных перемещений (ПЛП) и устройства цифровой индикации (УЦИ). УЦИ позволяет судить о месте положения резца в процессе обработки детали. Начало обработки совмещается с 0 на табло УЦИ.

Установка преобразователя координаты X (250ИТВМФ1.94.01.000) предназначена для преобразования перемещений поперечной каретки суппорта в электрический сигнал, который преобразуется в цифровую форму с вводом показаний на табло УЦИ координаты X.

Корпус ПЛП установлен на опорах 5 и 7, закрепленных в Т – образном пазу поперечной каретки и перемещается вместе с ней, а головка 2 преобразователя крепится к планке 8, закрепленной в пазу суппорта 3, и имеющей возможность перемещения для совмещения базовых поверхностей преобразователя и головки.

Установка преобразователя координаты Z (250ИТВМФ1.94.02.000) предназначена для преобразования продольных перемещений суппорта в электрический сигнал, который преобразуется в цифровую форму с выводом показаний на табло УЦИ координаты Z.

Корпус ПЛП установлен на задней стенке станины. Связь корпуса с кареткой осуществляется кронштейном 3, несущим головку.

Необходимо обратить внимание на то, чтобы зазор между преобразователями и головками был в пределах 1 ± 0,2 мм на всей длине хода, а непараллельность базовых поверхностей преобразователей и головок направлению перемещения не более 0,1 мм,

На станке должен применяться стандартный инструмент, предназначенный для универсальных токарно-винторезных станков.

Схема электрическая принципиальная станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

Электрическая схема токарно-винторезного станка 250итвм.01

Схема электрическая токарно-винторезного станка 250ИТВМ. Скачать в увеличенном масштабе

Питание станка

осуществляется от сети трехфазного переменного тока напряжением 380 В, частотой 50 Гц. Качество электроэнергии должно соответствовать ГОСТ 13109-97Питание цепей электрооборудования осуществляется следующими напряжениями:

- электродвигатели, трансформаторы – 380 В, 50 Гц;

- цепи управления переменного тока -110 В, 50 Гц;

- цепи электродинамического торможения -82 В постоянного тока;

- цепи освещения и сигнализации – 24 В, 50 Гц.

- цепи питания блоков цифровой индикации 220 В*.

Пуск двигателя M1 главного привода осуществляется переводом рукоятки управления в верхнее ИЛИ В нижнее положение. В верхнем положении рукоятки нажимается выключатель S4, который включит пускатель К2, при этом будет прямое вращение электродвигателя M1. При переключении рукоятки в нижнее положение нажимается выключатель S5, который включит пускатель КЗ, двигателю M1 будет обеспечено обратное вращение.

При установке рукоятки управления из верхнего или нижнего положения в нейтральное (среднее) отключится пускатель К2 или КЗ, включится реле К5 устройства контроля торможения А1, которое своим замыкающим контактом включит пускатель торможения К4, другим своим замыкающим контактом подключит вход электронного усилителя на транзисторах V5,V6 к измерительному мосту, образованному статорными обмотками электродвигателя M1 и резисторами R1…R3, а переключающим контактом запустит реле времени на транзисторе V9 а соответствии с рисунком 4 и таблицей 4.

Электродинамическое торможение происходит путем подачи постоянного тока от выпрямительных диодов V7 и V8, расположенных в устройстве контроля торможения А1 в обмотки статора двигателя.

В процессе электродинамического торможения измерительным мостом вырабатывается сигнал вращения в виде переменного напряжения, который и удерживает реле К5 во включенном состоянии. При останове ротора электродвигателя сигнал вращения исчезает, реле К5 отключается и отключает пускатель К4.

При отсутствии настройки устройства контроля торможения реле К5 отключается по сигналу реле времени через 5-8 секунд после его включения.

Переключение частоты вращения редуктора осуществляется его рукояткой, действующей на выключатель S3, который размыкает цепь вращения двигателя и соединяет цепь электродинамического торможения. После переключения скорости при отпускании рукоятки цепь вращения двигателя M1 восстанавливается.

При срабатывании тепловой защиты во время вращения шпинделя отключение двигателя происходит только после окончания обработки. После чего включение вращения шпинделя возможно только после восстановления кнопки возврата теплового реле в исходное состояние.

Включение и отключение электронасоса охлаждения производится выключателем Q2.

Токарно-винторезный универсальный станок 250ИТВМ. Видеоролик.

Технические характеристики станка 250ИТВМ.01, 250ИТВМ.03, 250ИТВМФ1

| Наименование параметра | 250ИТВМ.01 | 250ИТВМ.03 | 250ИТВМФ1 |

|---|---|---|---|

| Основные параметры | |||

| Класс точности по ГОСТ 8-82 | В | В | В |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 240 | 240 | 240 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 168 | 168 | 168 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 300 | 300 | 300 |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 168 | 168 | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 | 750 | 500 |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, проходящий через отверстие в шпинделе, мм | 25 | 25 | 25 |

| Наибольший диаметр прутка, мм | 24 | 24 | 24 |

| Количество ступеней прямого вращения шпинделя, об/мин | 21 | 21 | 21 |

| Частота прямого вращения шпинделя, об/мин | 25..2500 | 25..2500 | 25..2500 |

| Количество ступеней обратного вращения шпинделя, об/мин | 21 | 21 | 21 |

| Частота обратного вращения шпинделя, об/мин | 25..2500 | 25..2500 | 25..2500 |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4 | 4 | 4 |

| Допустимый крутящий момент на шпинделе, Нм | 1051,90 | 1051,90 | 1051,90 |

| Подачи | |||

| Наибольшая длина хода каретки суппорта, мм | 500 | 500 | 500 |

| Цена деления лимба продольного перемещения суппорта, мм | 0,1 | 0,1 | 0,1 |

| Продольное перемещение за один оборот лимба, мм | 20 | 20 | 20 |

| Наибольшее поперечное перемещение суппорта, мм | 165 | 165 | 165 |

| Цена деления лимба поперечного перемещения суппорта, мм | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение за один оборот лимба, мм | 3 | 3 | 3 |

| Наибольшее перемещение верхних салазок суппорта, мм | 120 | 120 | 120 |

| Число ступеней продольных подач | |||

| Пределы рабочих подач продольных, мм/об | 0,01..1,8 | 0,01..1,8 | 0,01..1,8 |

| Число ступеней поперечных подач | |||

| Пределы рабочих подач поперечных, мм/об | 0,005..0,9 | 0,005..0,9 | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | |

| Количество нарезаемых резьб метрических | |||

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..48 | 0,2..48 | 0,2..48 |

| Количество нарезаемых резьб дюймовых | |||

| Пределы шагов нарезаемых резьб дюймовых | 24..0,5 | 24..0,5 | 24..0,5 |

| Количество нарезаемых резьб модульных | |||

| Пределы шагов нарезаемых резьб модульных | 0,2..12 | 0,2..12 | 0,2..12 |

| Количество нарезаемых резьб питчевых | нет | нет | нет |

| Дискретность УЦИ по координатам X/Z. мм | – | – | 0,001/ 0,005 |

| Задняя бабка | |||

| Размер внутреннего конуса пиноли задней бабки по ГОСТ 25557-82 | Морзе 3 | Морзе 3 | Морзе 3 |

| Центр пиноли задней бабки по ГОСТ 13214-79 | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли задней бабки, мм | 85 | 85 | 85 |

| Цена деления линейки перемещение пиноли, мм | 1 | 1 | 1 |

| Цена деления лимба перемещение пиноли, мм | 0,05 | 0,05 | 0,05 |

| Поперечное смещение пиноли, мм | ±10 | ±10 | ±10 |

| Электрооборудование | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного привода, кВт/ об/мин | 3/ 1410 | 3/ 1410 | 3/ 1410 |

| Электродвигатель станции смазки, кВт/ об/мин | 0,09/ 1350 | 0,09/ 1350 | 0,09/ 1350 |

| Электродвигатель насоса охлаждения, кВт/ об/мин | 0,18/ 2730 | 0,18/ 2730 | 0,18/ 2730 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Суммарная мощность электродвигателей на станке, кВт | 3,27 | 3,27 | 3,27 |

| Габаритные размеры и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1790_810_1400 | 2005_810_1400 | 1790_810_1400 |

| Масса станка, кг | 1180 | 1240 | 1190 |

Связанные ссылки. Дополнительная информация

Каталог-справочник токарных станков

Паспорта и руководства токарных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарно-винторезный станок ТВ250

Токарно-винторезный станок ТВ250 Токарно-винторезный станок 250ИТВМ.01 универсальный высокой точности

Токарно-винторезный станок 250ИТВМ.01 универсальный высокой точности