Станок зубострогальный – Зубострогальные станки

alexxlab | 19.05.2020 | 0 | Вопросы и ответы

Зубострогальные станки

Содержание

Введение

1. Устройство и принцип действия зубострогальных станков

2. Расчет критериев

2.1 Критерии развития технических объектов

2.2 Расчет

2.3 Определение изменения критериев

3. Перспективы дальнейшего развития станочного оборудования.

Заключение

Список литературы

Конические зубчатые колеса можно нарезать на универсально-фрезерных и поперечно-строгальных станках, но точность конических зубчатых колес, нарезанных на этих станках, низкая, поэтому для нарезания конических зубчатых колес применяют специальные зуборезные станки.

Станки для нарезания конических колес делят на станки, работающие по методу копирования, и станки, работающие по методу обкатки (огибания). В станках, работающих по методу копирования, используют один или два резца, которые получают направление движения по копиру. Такие станки применяют для нарезания конических зубчатых колес диаметром до 5000 мм и модулем до 40 мм. Выпускают две модели таких станков-5А283 и 52ТМ2. Первый работает двумя резцами, а второй – одним. Основные технические данные этих станков приведены в табл.1.

В станках, работающих по методу обкатки, используют различный режущий инструмент: резцы, фрезы, резцовые головки и протяжки. Выпускают станки для нарезания конических ^зубчатых колес по методу обкатки с диаметрами колес от 5 до 800 мм и модулем от 0,3 до 16 мм.

Таблица 1

Технические характеристики станков

Параметр 5А283 52ТМ2

Диаметр нарезаемых зубчатых колес,

мм 1600 3200

Длина образующей начального конуса,

мм 800 1000

Модуль, мм 30 40

Ширина зубчатого венца, мм 270 500

Зубострогальный станок МОД.5А250.

Зубострогальный станок мод.5А250 предназначен для нарезания конических колес с прямыми зубьями модулем от 1,5 до 8 мм и диаметром до 500 мм. На станке можно производить как черновое, так и чистовое зубонарезание. Станок работает двумя строгальными резцами. На станке мод.5А250 можно нарезать конические колеса с бочкообразными зубьями. При черновом зубонарезании станок может работать по методу копирования, а при чистовом зубонарезании по методу огибания.

Станок (рис.2) состоит из следующих основных узлов: станины 1, представляющей собой жесткую отливку коробчатой формы, внутри которой размещены механизмы и электрооборудование станка, передней бабки 2, вкоторой расположена люлька 3, на суппортах которой закрепляют и устанавливают резцы, в определенном положении с помощью шкал и установочных приспособлений. Нарезаемое колесо укрепляют на оправке, устанавливаемой в шпинделе делительной бабки 4 и зажимаемой посредством гидравлического зажима патрона. На столе станка расположена поворотная плита 5, на которой установлена делительная бабка 4.

Цикл работы станка при чистовом зубонарезании. Нажатием пусковой кнопки осуществляется быстрый подвод нарезаемого колеса, включается возвратно-поступательное движение суппорта, несущего резцы, вращение нарезаемого колеса и люльки. По окончании обработки зуба нарезаемое колесо быстро отводится назад, люлька начинает вращаться в обратном направлении, а нарезаемое колесо продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного хода люльки цикл повторяется.

При черновом зубонарезании работа происходит в основном так же, как при чистовом, с той лишь разницей, что величина огибания уменьшается, а быстрый подвод стола заменяют медленной рабочей подачей, при которой резцы постепенно врезаются в заготовку.

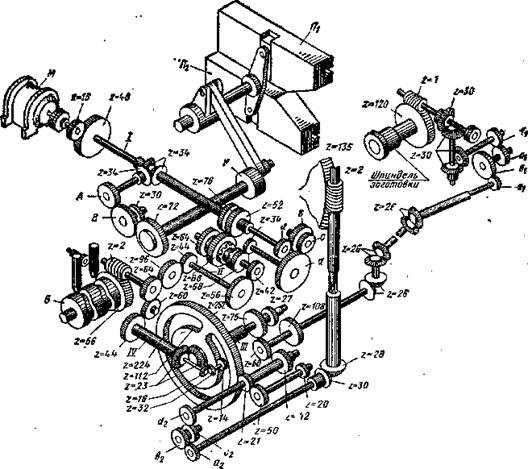

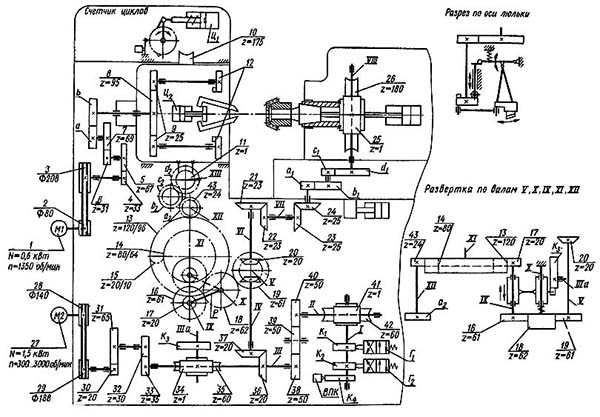

Кинематическая схема станка. На рис.3 приведена кинематическая схема станка, состоящая из ряда цепей, к числу которых следует отнести цепи главного движения, обеспечивающие необходимую скорость резания, подачи, ускоренного перемещения и обкаточно-делительного движения.

Рис.3. Кинематическая схема зубострогального станка мод.5А250

Цепь главного движения. От электродвигателя (N = 2,8 кВт,

п = 1420 об/мин) вращение через колеса 15/48 передается на вал I, с которого через конические колеса 34/34 на гитару скоростей со сменными колесами А и Б, далее через передачу 30/72 на кривошипный вал, на конце которого находится кривошипный диск К, и с помощью рычажной системы, ползунов П1 и П

Расчетные перемещения резцов запишем следующим образом,

1420 об/мин – > п дв. ход/мин.

Уравнение расчетных перемещений запишем так:

1420 (15/48 34/34 А/В 30/72) = дв. ход/мин.

Решая уравнение, находим передаточное отношение сменных колес А и В для настройки гитары главного движения:

A/B=n/185; n=1000 v/2l

где v – скорость резания, м/мин, выбираемая по нормативам; l= = b+ (6-8) длина хода резцов, мм; b – длина нарезаемого зуба, мм.

Станок снабжают набором сменных колес, дающим возможность установить числа двойных ходов резцов в минуту в пределах 73 – 470. Всего девять различных чисел двойных ходов резцов.

Цепь подач (вращение барабана Б). Подачу станка определяют временем обработки одного зуба в секунду.

От приводного электродвигателя М, посредством колеса, движение передается на вал I, с которого сменными колесами ac/ bd ; гитары подач движение через колеса 34/68, фрикционную муфту, колеса 42/56 передается на вал II, с которого зубчатыми колесами 44/96 96/64 и червячную передачу 2/66 передается на барабан подач Б, снабженный двумя канавками для черновой и чистовой нарезки зубьев колеса. Барабан подачи совершает один оборот за время нарезания зуба, причем рабочему ходу соответствует поворот на 160°; или 4/9 оборота, а холостому ходу 200°, или 5/9 оборота.

Расчетными перемещениями в этом случае будут время t нарезания одного зуба в секундах и поворот барабана подач за это время на величину 4/9 оборота.

Уравнение для определения передаточного отношения сменных колес гитары подач запишется так:

S (1420/60 15/48 a/bc/d 34/68 42/56 44/96 96/64 2/66) =4/9

Отсюда находим передаточное отношение сменных колес гитары подач

a/ac/d=7.69/t

Пределы величин подач s= 4 – 123 с/зуб. Необходимую величину s выбирают по нормативам.

Цепь ускоренных перемещений. От приводного электродвигателя М через колеса 15/48 и 34/34 движение к барабану подач может быть передано

через колеса 76/64 или 52/88 и через фрикционную муфту, колеса 42/56на вал II, откуда через колеса 44/96 96/64 на червячную передачу 2/66барабана подач.

Продолжительность ускоренного холостого хода люльки можно легко определить, зная, что барабан подач за это время должен повернуться на 5/9 оборота.

При передаче 76/64

5/9 66/22 64/96 96/44 56/42 64/76 48/15 60/1420=4 с/ зуб = Sxx

При передаче 52/88

5/9 66/22 64/96 96/44 56/42 88/52 48/15 60/1420 = 6 с/ зуб = Sxx

При нарезании колеса с числом зубьев z >= 17 Tx= 4 с/зуб, а при числе зубьев, z<= 16 SХХ = 6 с/зуб.

Цепь вращения нарезаемого колеса (деление). Эта цепь кинематически связывает вращение распределительного барабана Б с вращением

нарезаемого колеса следующим образом: распределительный барабан Б, червячная передача 66/2, зубчатые колеса 64/60 60/44, коническая

передача 23/23, вал III, зубчатые передачи 75/60 или 27/108, конические пары 26/26, 26/26, 26,26, сменные колеса гитары деления a1/b1 c1/d1, конические колеса 30/30, 30/30, червячная передача 1/120, шпиндель нарезаемого колеса.

Нарезаемое колесо непрерывно вращается в одном направлении. На станке деление происходит через несколько зубьев, а не последовательно зуб за зубом, но так, чтобы при каждом цикле заготовка поворачивалась на целое число зубьев z1ъ не имеющее общих множителей с числом зубьев нарезаемого колеса.

Расчетные перемещения следует записать следующим образом: за время одного оборота распределительного барабана Б заготовка должна совершить zi/zоборота, где z – число зубьев нарезаемого колеса.

Расчетное уравнение делительной цепи, когда происходит нарезание конического колеса по методу обкатки с участием пары колес 75/60, запишем так:

1 об. Расп. Барабана 66/2 64/60 60/44 23/2375/60 26/26 26/26 26/26 a1/b1 c1/d1 30/30 30/30 * 1/120 = zi/ z об. Заготовки

Откуда

a1/b1 c1/d1 = 2 zi/z

При методе копирования, когда в делительной цепи участвует пара колес 27/108, сменные колеса гитары деления подбирают по формуле

a1/b1 c1/d1 = 10 zi/z

Цепь обкатки. Эта кинематическая цепь связывает вращение люльки с вращением нарезаемого колеса. Расчетные перемещения следует записать следующим образом. Когда люлька повернется на величину – , нарезаемое колесо должно повернуться на величину. Другими словами, когда производящее колесо г0 – повернется на один зуб, то и нарезаемое колесо также должно повернуться на один зуб. Запишем расчетное уравнение для люльки и нарезаемого колеса:

1/z0 135/2 28/30 1/102 21/252 224/14 32/16 75/60 26/26 26/26 26/26 i дел 30/30 30/30* 1/120 = 1/z,

откуда

z0/z= 7/4 i дел / i or

где ior – передаточное отношение сменных колес гитары огибания, равное a2/b2 c2/d2; i дел – передаточное отношение сменных колес гитары деления. Подставляя в формулу z0/z= 7/4 i дел / iorвместо i дел = 2 zi/z, получим формулу для подбора сменных колес гитары обкатки

a2/b2 c2/d2 = 7/2 z1/zsinq

где z0= z/ sinq; q – половина угла при. вершине начального конуса нарезаемого колеса.

Пример. Необходимо нарезать коническое зубчатое колесо с числом зубьев z= 53. Примем z=9, тогда нарезание зубьев будет происходить в следующей последовательности:

10, 19, 28, 37, 46 – 1-й оборот заготовки;

11, 20, 29, 38, 47 – 2-й. То же 3, 12, 21, 30, 39, 48 – 3-й”

13, 22, 31, 40, 49 – 4-й”, 14, 23, 32, 41, 50 – 5-й”, 15, 24, 33, 42, 51 – 6-й”

16, 25, 34, 43, 52 – 7-й”, 17, 26, 35, 44, 53 – 8-й”, 9, 18, 27, 36, 45 – 9-й

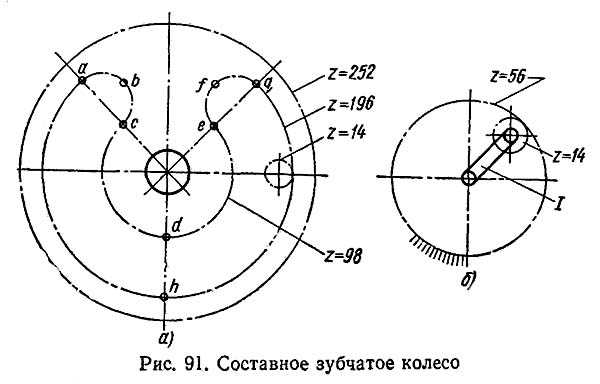

Реверсивный механизм. Роль реверсивного механизма люльки выполняет составное зубчатое колесо (рис.4, а). Он состоит из нескольких частей: зубчатого сектора внутреннего зацепления ahq, имеющего 196 зубьев; зубчатого сектора наружного зацепления cde, имеющего 98 зубьев; полуокружностей аbс и еfq, имеющих по 28 зубьев. Замкнутый зубчатый контур abcdefqha приводится во вращение зубчатым колесом, имеющим 14 зубьев. Благодаря такому устройству при вращении колеса с числом зубьев 14 в одну сторону замкнутый зубчатый контур abcdefqha будет сообщать составному зубчатому колесу возвратное движение то в одну, то в другую сторону и тем самым реверсирование люльки, несущей режущий инструмент (резцы). Частота вращения колеса, имеющего 14 зубьев, за время цикла обработки одного зуба нарезаемого колеса может быть найдена из уравнения:

mirznanii.com

526 Станок зубострогальный полуавтомат для нарезания прямозубых конических колес схемы, описание, характеристики

Сведения о производителе зубострогального полуавтомата 526

Производитель зубострогального полуавтомата 526 Саратовский завод тяжелых зуборезных станков, СЗТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

526 Станок зубострогальный полуавтомат повышенной точности. Назначение и область применения

Станок предназначен для чернового и чистового нарезания прямозубых конических колес в условиях индивидуального и серийного производства.

Станок был заменен более совершенной моделью 5а26.

Принцип работы станка 526

Работа станка основана на механическом воспроизводстве зацепления сопряженных конических зубчатых колес, одно из которых является воображаемым производящим колесом с прямобочным профилем зуба, подобным зубьям рейки. Режущими инструментами служат два резца с прямолинейными режущими кромками, воспроизводящие боковые грани двух соседних зубьев воображаемого производящего колеса.

Резцы закрепляются на ползунах и совершают возвратно-поступательное движение. Когда один из резцов совершает рабочий ход, второй двигается вхолостую. Поворотные направляющие ползунов устанавливаются в соответствии с углом зуба.

Обрабатываемая деталь закрепляется на шпинделе бабки изделия, которую поворачивают так, чтобы образующая конуса впадины была параллельна плоскости, в которой расположены линии движения вершин резцов, и перемещают вдоль оси до совпадения вершин конусов нарезаемого колеса и производящего колеса. В процессе обработки заготовке сообщается обкаточное движение, строго согласованное с возвратно-вращательным движением люльки.

При поворотном движении люльки с резцами вниз происходит получистовая обработка зуба с оставлением небольшого припуска (0,5—0,8 мм), который снимается во время чистового прохода при поворотном движении люльки вверх.

По окончании обработки каждого зуба салазки с заготовкой отводятся от резцов, после чего заготовке сообщается делительный поворот.

Для этой цели в станке модели 526 предусмотрен дефференциальный механизм. Начало процесса деления совпадает с моментом подхода люльки с резцами вверх, конец деления происходит в момент, когда люлька начинает двигаться вниз. По окончании делительного поворота салазки с заготовкой подводятся к резцам и цикл работы повторяется.

Подвод и отвод салазок с заготовкой осуществляется специальным барабаном отвода салазок и кулисой. Для реверсирования поворота люльки с резцами и включения дефференциала в станке предусмотрен барабан управления.

Процесс нарезания с последующими делительными поворотами многократно повторяется до окончательной обработки всего зубчатого колеса.

Ручное установочное перемещение салазок бабки изделия осуществляется маховичком 2 через пару шестерен с внутренним зацеплением и реечную передачу.

Станок работает но полуавтоматическому циклу.

Особенности конструкции станка 526

Достоинством станка модели 526 является простота и жесткость конструкции, что обеспечивает его широкое применение для выполнения тяжелых работ.

Для устранения зазоров, возникающих в зубчатых колесах при реверсировании кинематической цепи и могущих вызвать поворот заготовки относительно резцов, в станке предусмотрено наличие уравнительной муфты.

Смазка станка централизованная от электронасоса, расположенного в нижней части станины; здесь же находится электронасос для подачи охлаждающей жидкости к резцам.

Модификация зубострогальных станков

Помимо подробно описанного зубострогального станка модели 526, для нарезания конических зубчатых колес с прямыми зубьями выпускаются модели: 523, 5П23, 5П23А, 5А26, 5284, 5282 и др.

Работа на станке модели 526

Заготовку устанавливают на оправку или во втулку, вставленную в шпиндель, затягивают сзади затяжным болтом или прижимают к торцу оправки при помощи гайки, подводят к резцам вручную. Пуск станка после установки заготовки и включения станка в электросеть производится нажатием пусковой кнопки. Останавливается станок после нарезания колеса автоматически конечным выключателем, расположенным сзади шпинделя бабки.

На станке выполняют черновую прорезку зубьев и чистовую обработку их. Черновая прорезка происходит без обкатки, люлька и заготовка при резании не вращаются, только движутся возвратно-поступательно резцы, а заготовка постепенно подается к резцам на необходимую глубину прорезания впадин. За один цикл при черновом нарезании выполняются следующие движения: 1) подвод стола в рабочее положение; 2) постепенная подача стола с бабкой и закрепленной в ней заготовкой до прорезания необходимой глубины впадины; 3) быстрый отвод стола; 4) поворот заготовки на следующий зуб — деление. Черновое нарезание за один цикл может осуществляться двумя способами: при первом способе две впадины нарезаются одновременно: каждая одним из двух резцов с делением через два зуба; при втором способе каждая впадина нарезается одним и вторым резцом с делением через один зуб.

Чистовое нарезание производится после чернового при новой установке заготовки и новой наладке станка. Рабочий цикл имеет следующие движения:

- подвод стола с бабкой и закрепленной в ней заготовки в рабочее положение, когда резцы заходят во впадину почти на всю глубину;

- рабочая обкатка (первый проход), когда люлька вращается по часовой стрелке и резцы обкатывают зуб сверху вниз;

- дополнительный подвод стола на 0,5—0,8 мм на глубину резания при втором проходе;

- рабочая обкатка (второй проход), когда люлька вращается против часовой стрелки и резцы обкатывают зуб снизу вверх;

- быстрый отвод стола и

- поворот заготовки на следующий зуб — деление.

При работе на станке, наладке и уходе за ним, кроме общих правил техники безопасности, необходимо соблюдать также и ряд других предосторожностей, а именно: наладка и проверка всех узлов станка должна выполняться при выключенном электродвигателе общим выключателем, а не кнопкой. При установке резцедержателей, резцов, регулировке их, установке длины хода ползунов, роликов барабана подачи, люльки на угол качания, сменных колес и при перемещении каких-либо узлов станка, т. е. когда требуется вращать его механизм, выполняют эту операцию вручную при помощи маховичка. После наладки и регулирования устанавливаемых узлов надо провернуть станок вручную, и только убедившись, что все части перемещаются нормально, можно включать станок от электродвигателя. При проверке правильности набора сменных колес гитар деления и обкатки, делении припуска по резцам, т. е. во всех случаях, когда приходится близко наклоняться к движущимся резцам и к заготовке, надо быть осторожным и помнить об опасности захвата движущимися частями.

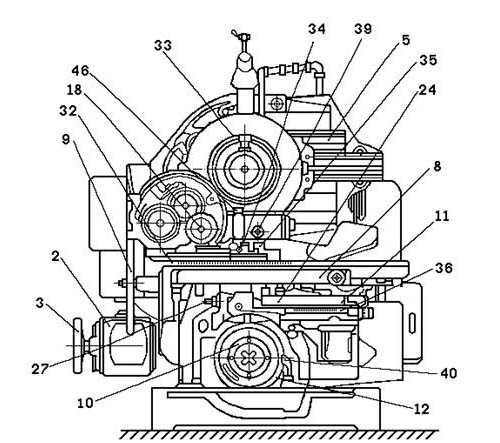

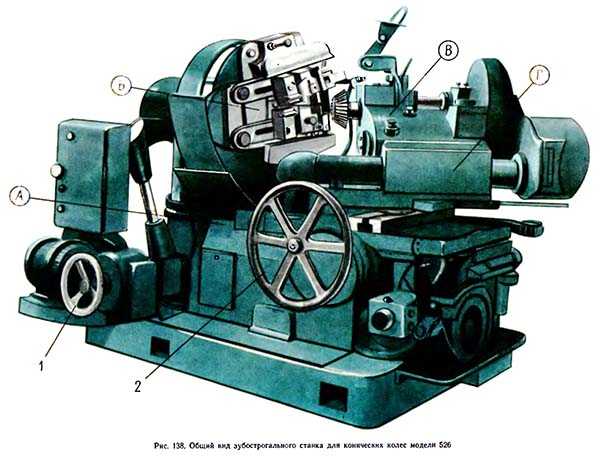

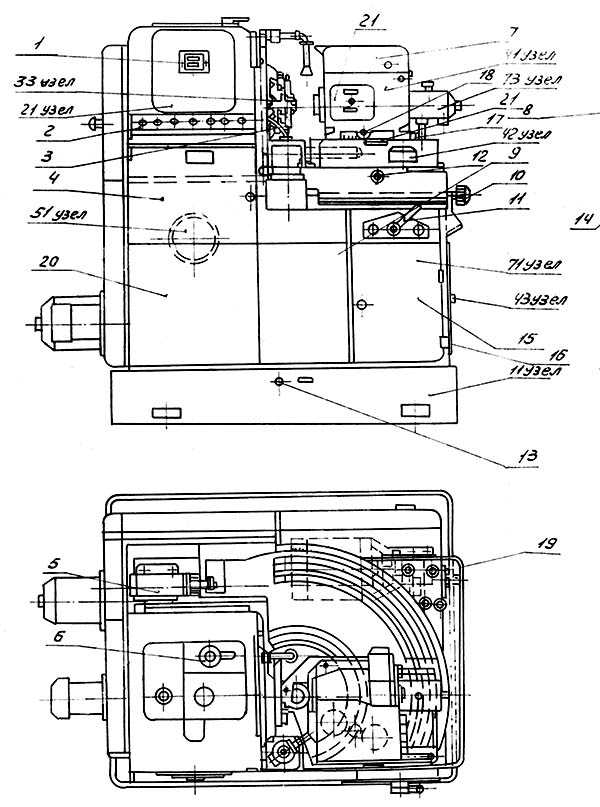

526 Общий вид зубострогального станка

Фото зубострогального станка 526

Фото зубострогального станка 526

Фото зубострогального станка 526

Расположение составных частей зубострогального станка 526

Расположение основных узлов зубострогального станка 526

Расположение основных узлов зубострогального станка 526

Расположение основных узлов зубострогального станка 526

Расположение основных узлов зубострогального станка 526

- станина;

- электродвигатель привода станка;

- маховик для проворачивания механизмов вручную;

- люлька;

- ползуны;

- шпиндель делительной бабки;

- каретка;

- фартук каретки;

- маховик ручного передвижения каретки;

- механизм подачи;

- кулиса механизма подачи;

- барабан подачи;

- сменные колеса настройки числа двойных ходов ползунов;

- механизм обката;

- сменные колеса настройки величины угла качания;

- сменные колеса настройки движения обката;

- сменные колеса настройки скорости подачи;

- сменные колеса настройки гитары деления;

- болт крепления бабки к поворотной плите;

- рукоятка для крепления рычага барабана подачи к каретке;

- нониус и шкала для измерения расстояния от торца шпинделя до центра;

- калибр для разделения припуска;

- гайка для осевого передвижения делительной бабки;

- рычаг механизма подачи;

- винт для установки величины отвода каретки;

- винт для затягивания клина в кулисе подачи;

- валик для переключения положения роликов в канавках барабана подачи;

- болт для регулирования зацепления делительного червяка;

- болт для закрепления оправки в шпинделе;

- винт установки ползунов на угол зуба;

- шкала и нониус для установки угла зуба;

- шкала и нониус для установки резцов на угол начального конуса;

- шкала и нониус для проверки деления;

- отверстие под стержень для поворота делительной бабки;

- поворотная плита делительной бабки;

- шкала для установки отвода каретки;

- квадрат для вращения шпинделя делительной бабки;

- смотровое окно для проверки работы насоса смазки;

- смотровое окно уровня масла;

- насос смазки каретки и механизма подачи;

- насос охлаждения;

- насос центральной смазки;

- неподвижный упор на станине;

- неподвижный упор на каретке;

- маслоочиститель;

- масленка;

- смотровое окно люльки;

- конечный выключатель;

- пакетный выключатель мотора привода;

- пакетный выключатель электронасоса;

- тепловое реле;

- выключатель местного освещения

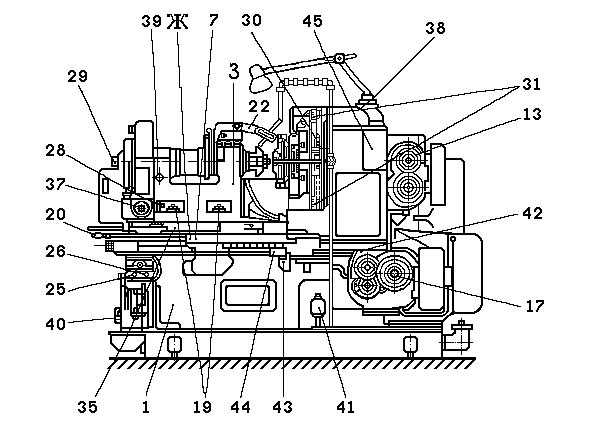

Расположение органов управления зубострогальным станком 526

Расположение органов управления зубострогальным станком 526

Основные органы управления станком (рис. 138).

- маховичок ручного привода станка при настройке;

- маховичок ручного перемещения салазок бабки

- А — станина;

- Б — люлька;

- В — бабка изделия;

- Г — салазки бабки изделия.

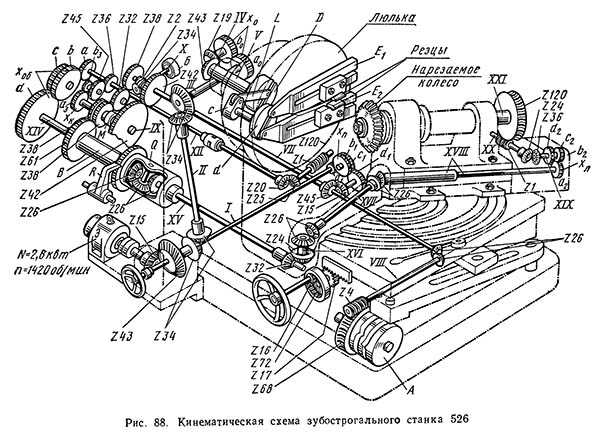

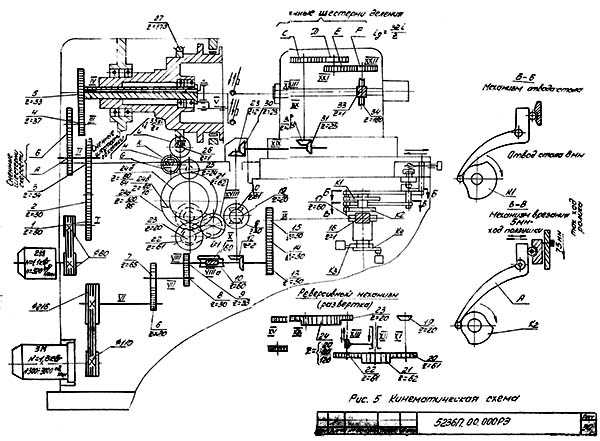

Схема кинематическая зубострогального станка 526

Кинематическая схема зубострогального станка 526

1. Кинематическая схема зубострогального станка 526. Смотреть в увеличенном масштабе

2. Кинематическая схема зубострогального станка 526. Смотреть в увеличенном масштабе

3. Кинематическая схема зубострогального станка 526. Смотреть в увеличенном масштабе

4. Кинематическая схема зубострогального станка 526. Смотреть в увеличенном масштабе

Схема расположения подшипников зубострогального станка 526

Схема расположения подшипников зубострогального станка 526. Смотреть в увеличенном масштабе

Кинематическая схема станка приведена на рис. 88, а структурная — на рис. 89. От электродвигателя Э станка с числом оборотов 1420 об/мин движение по следующим кинематическим цепям передается к отдельным частям его (ползунам с резцами, заготовке, люльке, барабану подачи).

- I. Движение ползунов: электродвигатель — ползуны Е1, Е2.

- II. Подача (вращение барабана А)

- III. Качание люльки: вал VII — люлька

- IV. Обкатка: люлька — заготовка

- V. Деление: вал XV — заготовка.

Рассмотрим подробно каждую кинематическую цепь.

Кинематическая цепь I

Возвратно-поступательное движение ползунов. От электродвигателя движение передается через коническую передачу 15 : 43 валу I. На этом валу насажен маховичок для ручного вращения, соединяющийся с валом при помощи односторонней муфты, которая включается только при вращении в одном направлении и автоматически выключается при включении электродвигателя. Дальше движение передается по цепи, согласно структурной схеме, через сменные зубчатые колеса х0, через вал IV и коническую передачу 19 : 43 получает вращение центральный вал V люльки с кривошипным диском D. В радиальном пазу этого диска помещен кривошипный палец, соединенный с шатуном L. Шатун соединен с серьгой С, закрепленной на валике. Валик имеет на другом конце диск d с двумя сухарями и может качаться вокруг своей оси; сухари соединены с ползунами Е1 и Е2, которые при качании диска d получают возвратно-поступательное перемещение по направляющим сегментов люльки.

Для изменения длины хода ползунов переставляется кривошипный палец в диаметральном пазу диска D, вследствие чего изменяется радиус вращения этого пальца вокруг вала V, изменяется угол поворота диска d и изменяется ход ползунов.

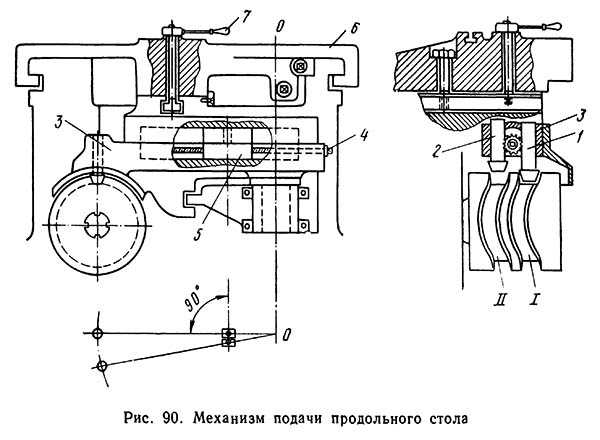

Механизм подачи продольного стола

Кинематическая цепь II

Подача (вращение барабана А подач). Величина подачи определяется временем t одного оборота барабана. Вращение барабану передается от вала I через сменные колеса гитары подач хп по кинематической цепи, согласно структурной схеме, к червячной паре 4 : 68, колесо которой скреплено с барабаном и вращает его. Один оборот барабана подач соответствует одному циклу, т. е. за один оборот барабана обрабатывается один зуб. Барабан имеет две канавки (рис. 90): I, расположенная ближе к торцу барабана, для подачи при черновом нарезании зубьев и II для подачи при чистовой обработке. В каждую канавку поочередно, в зависимости от вида обработки, может заходить один из двух роликов 1 или 2. Ролики между собой сблокированы: при опускании одного, второй поднимается. При вращении барабана его криволинейная канавка перемещает ролик, который поворачивает вокруг оси 00 рычаг 3, соединенный с продольным столом рукояткой 7; при повороте рычага стол получает продольный ход. Величина хода стола устанавливается перемещением гайки 5 при помощи винта 4. Если гайку передвинуть ближе к оси 00, величина хода стола уменьшится; при перемещении гайки в обратном направлении — увеличится.

Канавка 1 для черновой прорезки зубьев перемещает стол постепенно, пока резцы не прорежут впадины между зубьями на всю глубину, после чего стол быстро отводится назад. Канавка 11 для чистовой обработки имеет другую форму и производит быструю подачу стола к резцам, но не на полную глубину; при неподвижном столе происходит обкатывание зубьев сверху вниз (люлька вращается по часовой стрелке), когда люлька придёт в нижнее положение, барабан быстро подает стол еще на 0,5–0,8 мм до упора. Направление вращения люльки и заготовки меняется реверсивным механизмом, и резцы обкатывают зубья снизу вверх. Стол во время обкатывания опять стоит неподвижно, при этом происходит окончательная зачистка зубьев. После окончания обработки барабан быстро отводит стол в исходное положение.

При необходимости отвода стола 6 с бабкой дальше от резцов (при смене заготовки, измерении зуба и т. п.) рукоятка 7 освобождает от закрепления стол, и он передвигается маховичком. Маховичок посредством зубчатого колеса 16 (см. рис. 88) вращает колесо 72 с внутренними зубьями, закрепленное на валике, на другом конце которого насажено колесо 17, зацепляющееся с рейкой, прикрепленной к столу.

При вращении маховичка стол перемещается независимо от барабана подачи.

Кинематическая цепь III

Качание люльки: вал VII — люлька. Движение люльке передается от вала VII, входящего в цепь вращения барабана А подач. На левом конце этого вала закреплены два зубчатых колеса 42 и 38, передающие вращение таким же колесам 42 и 38, насаженным свободно на валу IX, причем колеса 42 : 42 находятся в непосредственном зацеплении, а 38 : 38 через паразитное 32. Вследствие этого колеса 42 и 38 на валу IX вращаются в разные стороны. Между колесами 42 и 38 на валу IX насажена реверсивная муфта М, которая переключается при помощи кулачкового барабана Б, получающего вращение от вала VII через червячную передачу 2 : 34 и валик X (на кинематической схеме связь кулачкового барабана с муфтой М не показана). Кулачковый барабан Б делает один оборот за один оборот барабана подачи А, т. е. за один цикл. В течение первой половины оборота кулачкового барабана муфта М включает зубчатые колеса 42 : 42, а в течение второй половины зубчатые колеса 38 : 38, при этом вал IX вращается то в одну, то в другую сторону. От вала IX вращение передается через сменные колеса качания хк и передачу 45 : 36 валу XII и дальше через коническую зубчатую пару 20 : 25 червяку 1, находящемуся в зацеплении с сегментом 120, закрепленным на барабане люльки, которая получает вращение то в одну, то в другую сторону.

Кинематическая цепь IV

Обкатка: люлька — заготовка. Цепь обкатки связывает вращение люльки с вращением шпинделя бабки с закрепленной в нем заготовкой. Через вал XII, сообщающий качание люльке, движение передается через сменные колеса обкатки хоб валу XIV. Этот вал соединен с валом XV дифференциала с передаточным отношением ir=1 : 1. Дальше от вала XV движение передается, согласно структурной схеме, через сменные колеса гитары деления хл шпинделю бабки. Коническое зубчатое колесо 32 насажено на вал XV на длинных шлицах и при перемещении продольного стола передвигается по этому валу, не нарушая зацепления. Ось вала XVI совпадает с осью поворотного стола и при перемещении продольного стола вместе с поворотным в конечное положение к люльке определяет центр О станка. Вал XVIII раздвижной, позволяет перемещать бабку по направляющим поворотного стола, не нарушая зацепления передач.

Кинематическая цепь V

Деление. Делительный механизм получает движение от зубчатого колеса 38, скрепленного с другим колесом 38, сидящим на валу IX. Эти колеса постоянно вращаются в одну сторону. Колесо 38 сцепляется с колесом 61, свободно вращающимся на втулке В корпуса Q дифференциала, который запирается рычагом R и во время работы резцов не вращается.

В соответствующий момент, когда заготовка отодвигается от резцов, делительный механизм (на кинематической схеме не показан) отводит рычаг R и корпус дифференциала может вращаться. Одновременно с этим зубчатое колесо 61 сцепляется с втулкой В корпуса. Делительный механизм осуществляет вращение корпуса дифференциала на один оборот, после чего втулка В корпуса выходит из зацепления с колесом 61, а рычаг R вновь запирает корпус. Так как передаточное отношение дифференциала при этой передаче ir=2, то вал XV получает за один оборот корпуса дифференциала два оборота в дополнение к основному вращению. Это дополнительное вращение передается дальше от вала XV по кинематической цепи, согласно структурной схеме, через гитару деления хл шпинделю бабки с заготовкой.

Два дополнительных оборота вала должны соответствовать повороту заготовки на один зуб. Для обеспечения такого соответствия рассчитывают сменные колеса гитары деления хл.

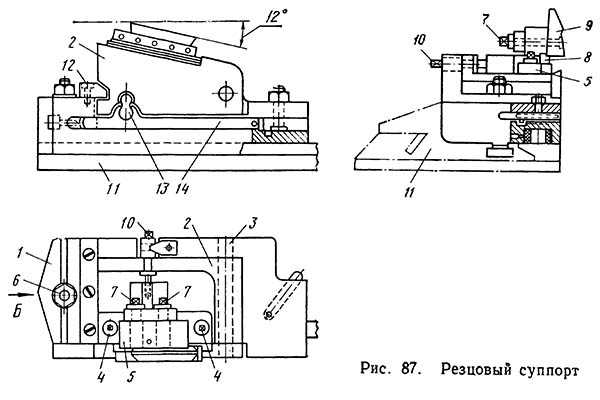

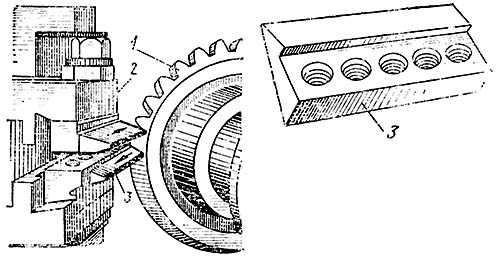

Устройство резцового суппорта зубострогального станка 526

Резцовый суппорт зубострогального станка 526

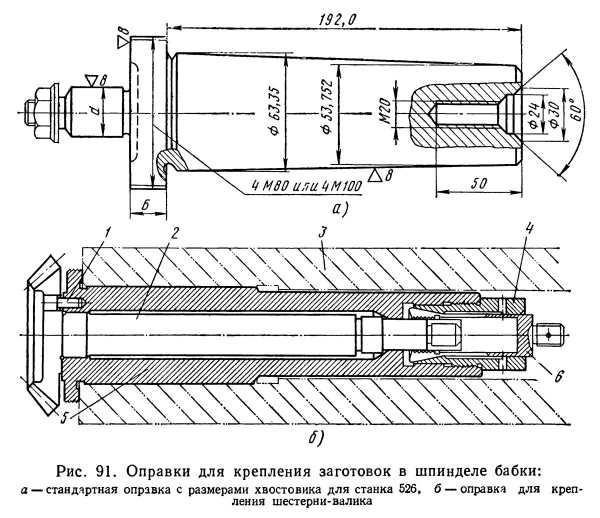

Оправки для крепления заготовок в шпинделе бабаки станка 526

Заготовку в шпинделе бабки обыкновенно устанавливают на оправках (рис. 91). Оправка обеспечивает совпадение геометрической оси нарезаемого колеса с осью вращения шпинделя бабки и вершины начального конуса колеса с центром станка. Поэтому у оправки посадочные цилиндрические и конические поверхности должны быть концентричны, а опорные торцы перпендикулярны к ее оси.

На рис. 91, а изображена стандартная оправка для крепления небольших конических зубчатых колес с отверстием. Оправка имеет конус Морзе № 6, соответствующий конусу гнезда шпинделя станка. Посадочный диаметр d выполняют равным диаметру отверстия заготовки или на оправку устанавливают переходную втулку. На бурте оправки нарезана резьба для отжима оправки гайкой при снятии ее со шпинделя. Оправку затягивают с другого конца болтом. На рис. 91, б показана оправка для крепления заготовки шестерни-валика. Если на конце валика можно нарезать резьбу, то валик крепят с помощью резьбовой переходной втулки, в которую ввинчивается затяжной болт. Если же на конце валика резьбу нарезать нельзя, то крепление производится при помощи патрона и цанги. Патрон 4 со вставленной в него цангой 6 ввинчивается в оправку 5, затем оправку вставляют в шпиндель бабки 3. На резьбу цанги навинчивают затяжной болт с внутренней резьбой на конце. При перемещении цанги вперед губки ее расходятся. Заготовку 2 вставляют в оправку, центрируют по ней и фиксируют пальцем 1; хвостовик заготовки заходит в цангу. При затяжке болта цанга оттягивается назад, губки ее сжимают и затягивают заготовку. Для съема нарезанной шестерни-валика затяжной болт отжимают и немного подают вперед, при этом губки цанги расходятся и шестерня освобождается.

Зубострогальный резец станка 526

Основная плита 1 суппорта крепится болтами 6 к ползуну 11. В плите установлена откидная державка 2, правый конец которой закреплен на оси 3, а левый посредством рычага 13 связан с бруском 14. Брусок при движении ползунов перемещается относительно их и качает рычажок 13, который поворачивает откидную державку вокруг оси 3. При движении вперед, во время рабочего положения, державка с резцами выдвигается вперед от плоскости плиты и упирается в накладку /2 и в таком положении находится до тех пор, пока не закончится ход резцов вперед. При движении резцов назад, во время холостого хода, державка с резцами поворачивается в направлении к плите и отводит резцы от нарезаемых поверхностей зубьев.

К откидной державке двумя болтами 4 крепится резцедержатель 5, устанавливаемый по высоте посредством винта 10. К резцедержателю двумя винтами 7, ввинчиваемыми в резьбовые отверстия резца, притягивается резец 9. Отверстия для винтов в резцедержателе сделаны овальными, а резцы снабжены пятью резьбовыми отверстиями, что дает возможность переставлять резцы при износе и регулировать положение их вдоль резцедержателя. Плоскость резцедержателя, на которую устанавливается резец, наклонена под углом 12° к линии движения вершины резца при его работе. Резец опирается на клин 8; перемещением клина можно изменять угол зацепления нарезаемого колеса.

Наладка зубострогального станка 526

Установка резцов по калибрам

526 Станок зубострогальный полуавтомат. Видеоролик.

Технические характеристики зубострогального станка 526

| Наименование параметра | 526 | 5а26 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 10:1, мм | 610 | 610 |

| Наибольший окружной модуль нарезаемого колеса, мм | 1..8 | 1..8 |

| Внешнее конусное расстояние (длина образующей делительного конуса) обрабатываемых зубчатых колес, мм | 0..300 | |

| Наибольшее число нарезаемых зубьев | 10..200 | 10..200 |

| Наибольшая длина зуба нарезаемого колеса (Наибольшая ширина зубчатого венца), мм | 90 | 90 |

| Режущий инструмент | 2-а резца | |

| Наибольшая высота нарезаемого зуба, мм | ||

| Рекомендуемое число нарезаемых зубьев | ||

| Наибольший угол установки суппортов, град | ||

| Расстояние от торца шпинделя бабки изделия до центра полуавтомата, мм | ||

| Угол внутреннего делительного конуса нарезаемых зубчатых колес (установочный угол бабки изделия), град | 5°42`..84° | 5°42`..105° |

| Люлька | ||

| Наибольший угол качания люльки от центрального положения вверх и вниз, град | ||

| Поворот люльки при наладке, град | ||

| Цена деления окружной шкалы поворота люльки при наладке, град | ||

| Суппорты | ||

| Число двойных ходов резца в минуту, мин-1 | 54..470 | |

| Наибольший угол установки суппортов, град | ||

| Поворот суппорта на одно деление шкалы линейки/ нониуса, мин | ||

| Наибольший ход резца при любом угле установки суппортов, мм | ||

| Необходимый выход резца из изделия с тонкого конца зуба, мм | ||

| Необходимый выход резца из изделия с толстого конца зуба, мм | ||

| Тип зубострогальных резцов по ГОСТ 9392-75 | ||

| Скорость обкатки – время рабочего хода при нарезании одного зуба (бесступенчатое регулирование), с/зуб | ||

| Бабка изделия | ||

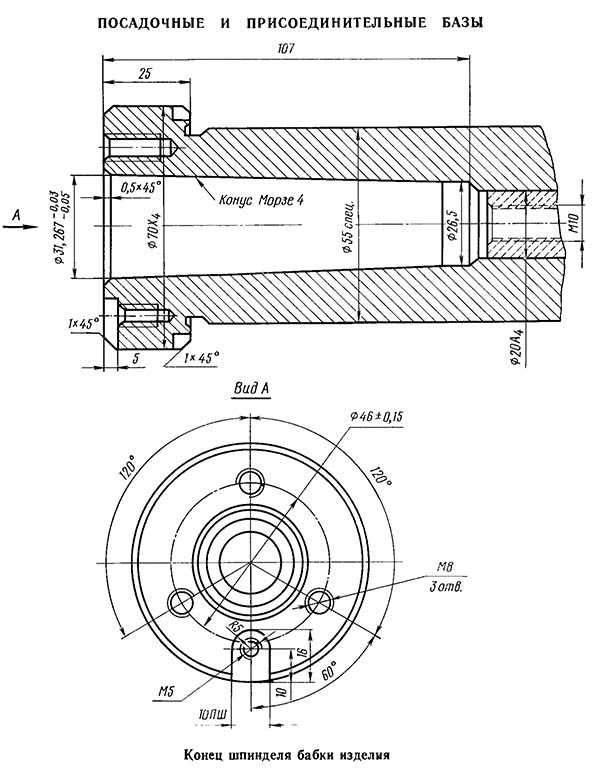

| Конец шпинделя бабки изделия по ГОСТ 17547-72 | ||

| Цилиндрическое отверстие шпинделя бабки изделия, мм | ||

| Цена деления шкалы линейки/ нониуса установки расстояния от торца шпинделя до центра станка, мм | ||

| Стол | ||

| Ход стола, мм | ||

| Наибольшее смещение стола от центрального положения, ±мм | ||

| Счетчик циклов | ||

| Автоматическая остановка станка | есть | есть |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | ||

| Электродвигатель главного привода, кВт | 2,8 | |

| Электродвигатель привода подач, кВт | ||

| Электродвигатель привода гидронасоса, кВт | ||

| Суммарная мощность электродвигателей, кВт | ||

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | ||

| Масса станка с электрооборудованием и охлаждением, кг |

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

- Гальперин Е.И. Наладка зуборезных станков, 1960, стр. 66

- Козлов Д.Н. Зуборезные работы, 1971.

- Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

- Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

- Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

- Мильштейн М.З. Нарезание зубчатых колес, 1972.

- Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

- Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

- Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

- Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Список литературы по зубообработке

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

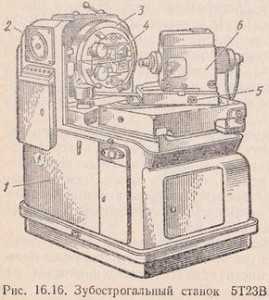

Zubostrogalny machine 5T23V – grease monkey

The machine is designed for cutting spur bevel gears in a batch and mass production.

Техническая характеристика станка

Наибольший диаметр нарезаемых зубчатых колес, mm ……. 125

Наибольший модуль нарезаемых колес, mm…………. 1,5

Число двойных ходов резцов в минуту…………..210—680

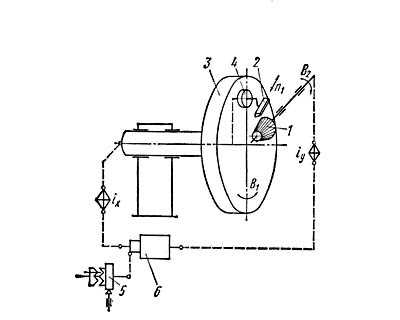

На станине 1 (rice. 16.16) слева расположена стойка люльки 2 с планшайбой 3, в радиальных направляющих которой установлены ползуны 4 с резцами. Ползуны с резцами попеременно совершают возвратно-поступательное движение навстречу друг другу. Планшайба 3 смонтирована в круговых направляющих и при обкатке вращается вокруг горизонтальной оси, имитируя производящее колесо. В продольных направляющих станины смонтирован стол 5, несущий бабку изделия 6. На оправку ее шпинделя насаживают нарезаемую заготовку и закрепляют с помощью гидрозажима. Бабка изделия 6 может поворачиваться вокруг вертикальной оси для установки оси Рис. 16.16. Зубострогальный станок 5Т23В шпинделя (заготовки) под необходимым углом к оси планшайбы (производящего колеса). На станке осуществляются следующие движения: возвратно-поступательное движение резцов (скорости резания), сложное движение обкатки, состоящее из вращательных движений, люльки с ползунами и заготовки (движение подачи).

Движение обкатки продолжается до тех пор, пока не будет обработана одна впадина. После этого рабочий ход заканчивается, заготовка отводится от резцов, люлька с ползунами реверсируется и движется в обратном направлении до исходного положения. Заготовка при этом продолжает вращаться в том же направлении, что и во время нарезания. В результате происходит деление, t, it is. поворот заготовки на несколько зубьев (за время одного качания люльки заготовка поворачивается, на целое число зубьев zi). Затем процесс повторяется.

Время, затраченное на рабочий и вспомогательный ход люльки, t. it is. время полного качания люльки, называют временем цикла. При черновом нарезании методом врезания зубья обрабатываются последовательно, t. it is. zi = 1, причем движение обкатки не выключается совсем, а лишь сильно замедляется, так что оно почти не оказывает влияния на форму профиля нарезаемого зуба, который в этом случае близок к прямолинейному.

При нарезании прямого конического зуба (rice. 1:6.17) заготовка 1 и люлька 2 получают согласованное обкаточное движение, а резцы 3 — возвратно-поступательное движение.

Движения в станке (rice. 16.18). Главное движение — возвратно-поступательное движение ползунов с резцами — осуществляется от электродвигателя М1 (N = 0,6 кВт; n = 1350 min-1) через клиноременную передачу 80/208, цилиндрические пары колес 33/67 and 31/69, сменные зубчатые колеса a/b гитары скорости резания, цилиндрическую передачу 95/25 и кривошипные диски 1, от которых с помощью рычажной системы ползуны с резцами получают указанное движение. За один оборот дисков ползуны с резцами совершают одно возвратно-поступательное движение.

Цепь главного движения налаживают сменными колесами a и b, которые определяют из уравнения кинематического баланса:

Число двойных ходов в минуту:

где V — скорость резания, м/мин; h — ход инструмента, mm.

Цикловая подача — это скорость движения обкатки, которую при работе станка циклами удобно выражать временем нарезания одного зуба (временем цикла). Механизм подачи получает движение от электродвигателя М2 постоянного тока с изменяющейся частотой вращения от 300 до 3000 min-1 через клиноременную передачу 140/188, цилиндрические пары 20/65 and 30/35, вал III, цилиндрическую передачу 50/50 50/50 и червячную пару далее движение передается распределительному валу I, который делает один оборот за время нарезания одного зуба. Синхронно с валом I вращается вал XIV. Кулачок К3 на валу XIV используют для нарезания колес при комбинированном резании. Расположенные на валу I кулачки K1 и К2 предназначены для переключения гидрораспределителей цилиндров отвода резцов и счетчика циклов, а кулачок К4 воздействует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя М2.

Для наладки необходимого времени цикла вращают рукоятку потенциометра до тех пор, пока тахометр не покажет частоту вращения, соответствующую заданному рабочему времени tр (на один зуб) в карте наладки. Таблица соответствия частоты вращения электродвигателя подачи (n мин-1) рабочему времени цикла tр дана в паспорте станка.

Уравнение кинематической цепи, связывающей электродвигатель М2 и распределительный вал I:

Цепь деления (вращение заготовки) — кинематическая цепь, связывающая распределительный вал со шпинделем изделия. Одному обороту распределительного вала I соответствует нарезание одного зуба. Следовательно, цепь деления увязывает два движения: вращение вала I и вращение заготовки.

Для данного случая уравнение кинематического баланса цепи составляют, учитывая, что за время одного цикла обрабатываемое колесо поворачивается на zi зубьев, t. it is. за один оборот распределительного вала заготовка должна повернуться на zi/z оборота, где zi — число зубьев, пропускаемых при делении, не имеющее общих множителей с числом зубьев нарезаемого колеса. Это условие необходимо для того, чтобы инструмент после каждого цикла попадал в новую впадину. Однако оно не является достаточным, так как нужно, чтобы в процессе нарезания люлька поворачивалась на угол, требующийся для обкатки всего профиля.

Расчетные перемещения цепи деления:

1 об. распред. вала → zi/z об. заготовки.

Уравнение кинематического баланса:

откуда формула наладки гитары деления:

Цепь обкатки — кинематическая цепь, связывающая люльку с заготовкой. Люлька получает качательное движение от вала V через зубчатые цилиндрические колеса z = 61, z = 62, z = 61 и ведущее колесо z = 20, установленное на валу IX реверсивного механизма. Колесо z = 20 зацепляется попеременное наружным и внутренним венцами реверсивного колеса 2, заставляя его вращаться то в одну, то в другую сторону. И далее вращение люльке передается через ведомое колесо z = 24, сменные зубчатые колеса гитары обкатки a2/b2 c2/d2 и червячную передачу 1/175.

Реверсивное колесо 2 состоит из двух участков. Первый участок целый, кольцеобразный, с наружным венцом zн = 120 и внутренним zat = 80 зубьев. Второй участок составной, подковообразный. Зубья наружного 2 и внутреннего 3 венцов служат про

tehnar.net.ua

5Т23В Станок зубострогальный полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе зубострогального полуавтомата 5Т23В

Производитель зубострогального полуавтомата 5Т23В Саратовский завод зубострогальных станков, основанный в 1934 году.

Продукция Саратовского завода зубострогальных станков

5Т23В Станок зубострогальный полуавтомат высокой точности. Назначение и область применения

Зубострогальный полуавтомат 5Т23В высокой точности предназначен для нарезания прецизионных мелкомодульных конических колес с прямыми зубьями модулем до т = 1,5 мм и диаметром до 125 мм двумя качающимися в одной впадине резцами методом обкатки и комбинированным методом.

Станок зубострогальный 5Т23В предназначен для нарезания конических колес в мелкосерийном и серийном производстве в отраслях приборостроения и точного машиностроения; может быть использован в других отраслях и видах производства при высоких требованиях к точности нарезаемых колес.

Основные технические данные зубострогального станка 5Т23В:

Разработчик – ЭНИМС и Саратовский завод зубострогальных станков.

Изготовитель – Саратовский завод зубострогальных станков.

- Наибольший наружный диаметр нарезаемых колес – Ø 125 мм

- Наибольшая ширина нарезаемого колеса – 12 мм

- Наибольший модуль – 0,5..1,5 мм

- Число двойных ходов резцов – 210..660 мин-1, (6 ступеней)

- Мощность привода – 1,1 кВт

- Вес станка полный – 3,1 т

Высокая точность нарезания достигается благодаря наличию в конечных звеньях цепи деления и обкатки высокоточных червячных передач с большим передаточным отношением, а также за счет работы резцов в одной впадине.

Специальный теплообменник гарантирует минимальные температурные деформации станка.

Оригинальное кинематическое построение полуавтомата, удобное расположение органов управления и гитар сменных зубчатых колес, бесступенчатое регулирование скорости обкатки, гидрофикация зажима и отжима заготовки, подвода и отвода бабки изделия создает значительное удобство обслуживания и повышения производительности обработки.

В условиях массового производства имеется возможность встраивания полуавтомата в автоматическую линию.

Станок необходимо установить на опорах и тщательно выверить по уровню с точностью 0,02/1000 мм, устанавливая последний на круговые направляющие стола. После выверки фундамент станка подлить жидким цементом.

Основанием станка может служить бетонный фундамент, глубина которого в зависимости от характера основного грунта должна быть 400—500 мм или общий бетонный пол цеха.

Запрещается устанавливать станок вблизи машин, работающих с динамическими нагрузками (молоты, прессы, строгальные станки и т.п.). В случае вибрации общего пола цеха станок следует установить на отдельный фундамент, оградив его разделительными канавами, или установить на опоры равночастотные типа ОВ-31. Рекомендуется установка станка в термоконстантном помещении. Разработчики: Экспериментальный научно-исследовательский институт металлорежущих станков и Саратовский завод зубострогальных станков.

Класс точности полуавтомата В по ГОСТ 8-77.

Шероховатость обработанной поверхности Ra 1,25 мкм.

Категория качества — высшая. Полуавтомат изготовляется в рядовом и экспортном исполнениях.

Средний уровень звука LA не должен превышать 77 дБА.

Корректированный уровень звуковой мощности LpA не должен превышать 93 дБА.

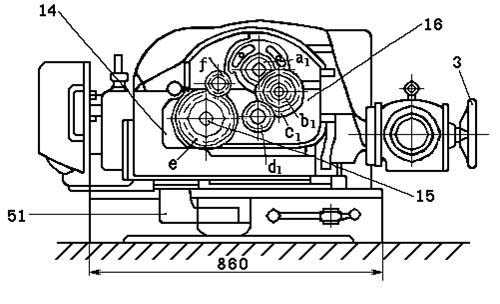

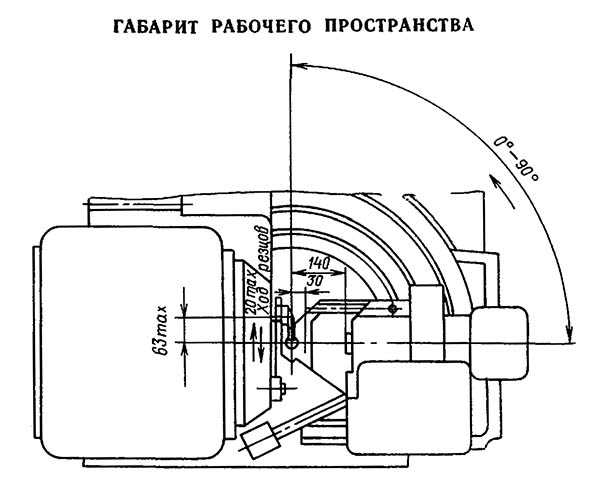

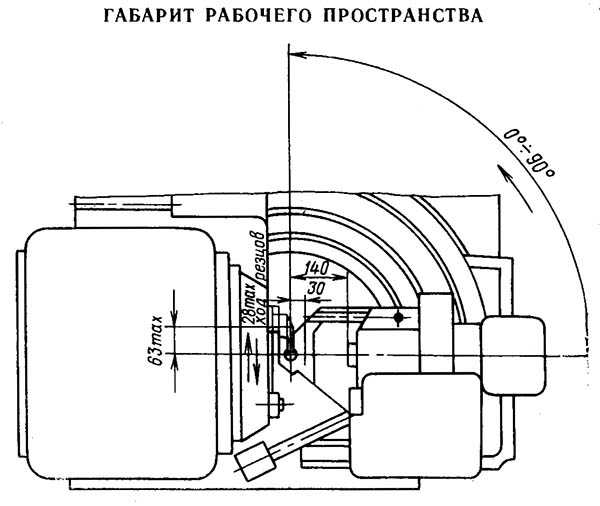

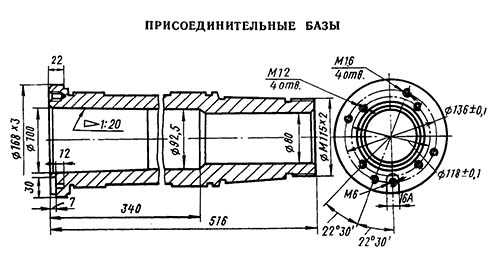

5Т23В Габариты рабочего пространства зубострогального полуавтомата

Габариты рабочего пространства полуавтомата 5т23в

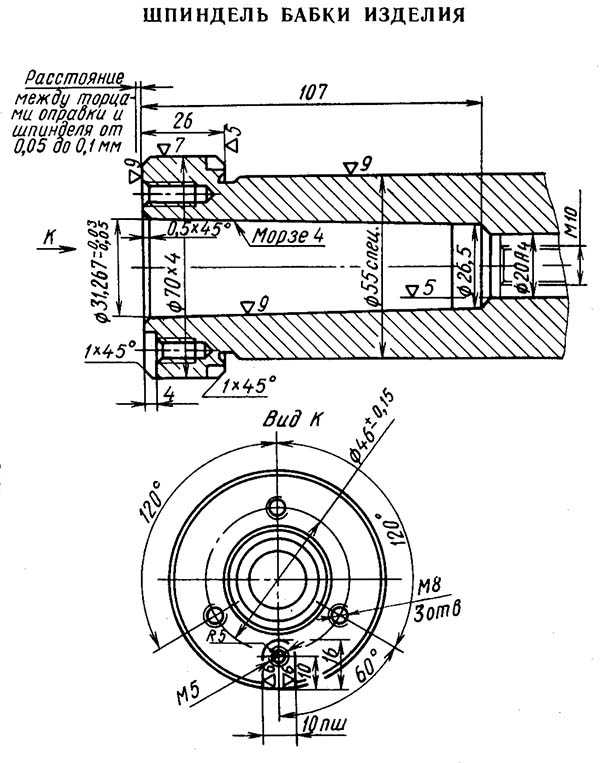

Посадочные и присоединительные базы инструмента зубострогального станка 5Т23В

Посадочные и присоединительные базы станка 5т23в

5Т23В Общий вид зубострогального станка

Фото зубострогального станка 5т23в

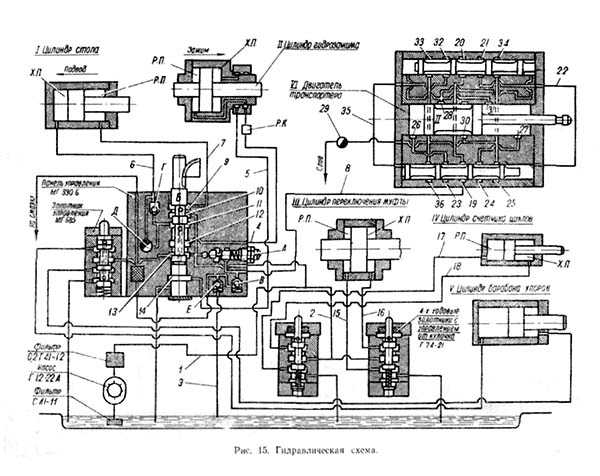

Схема кинематическая зубострогального станка 5Т23В

Кинематическая схема зубострогального станка 5т23в

Схема кинематическая зубострогального станка 5Т23В. Смотреть в увеличенном масштабе

На станине слева располагается стойка люльки с планшайбой 3, в радиальных направляющих которой находятся каретки 4 с резцами Каретки с резцами попеременно совершают возвратно-поступательное движение навстречу друг другу. Планшайба 3 смонтирована в круговых направляющих и при обкатке вращается вокруг горизонтальной оси, имитируя производящее колесо. В продольных направляющих станины смонтирован стол 5, несущий бабку 6 изделия. На оправку ее шпинделя насаживают нарезаемую заготовку и закрепляют с помощью гидрозажима. Делительная бабка 6 может поворачиваться вокруг вертикальной оси для установки оси шпинделя (заготовки) под углом φ0 к оси планшайбы (производящего колеса).

Рабочий цикл станка. При нажиме на пусковую кнопку происходит подвод резцов и включается движение суппортов, изделия и качение люльки. Два последних движения составляют обкатное движение, необходимое для образования профиля зуба.

После окончания обкатки зуба резцы отводятся назад, а люлька начинает быстро поворачиваться в обратную сторону. При этом изделие продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного поворота люльки цикл повторяется. Поскольку за время обратного хода люльки изделие продолжает вращаться вперед, то к моменту начала следующего цикла будет пропущено определенное число зубьев zi не имеющее общего множителя с числом зубьев нарезаемого колеса Поэтому при повторении цикла столько раз, сколько зубьев в нарезаемом колесе, произойдет нарезание всех зубьев.

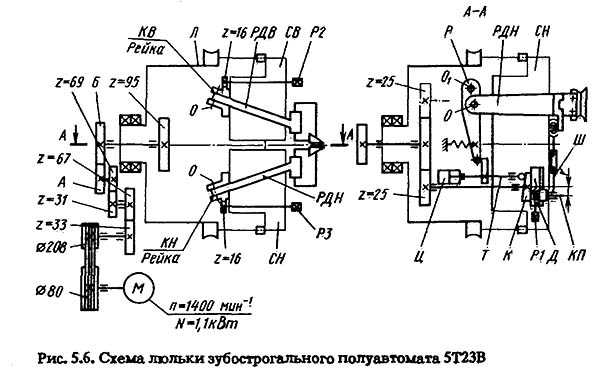

Основные кинематические цепи станка 5Т23В

Привод главного движения. Движение от электродвигателя 1 передается через клиноременную передачу 2-3, зубчатые колеса 4-5-6 -7 н далее через сменные колеса a-b зубчатому колесу 8,сидящему на центральном валу люльки. Далее движение передается через колесо 9 кривошипным дискам 12, от которых при помощи шатуна получают качательное движение резцовые суппорты.

Резцовые суппорты должны быть установлены на угол конусности впадины зуба.

Привод подачи. Движение подачи от электродвигателя 27 (см. рис. 5) постоянного тока через клиноременную передачу 28-29, зубчатые колеса 30- 31, 32-33, 38-39-40 и червячную пару 41 -42передается распределительному валу /, который делает один оборот за время нарезания одного зуба. На распределительном валу сидят четыре кулачка. Один из них предназначен для нарезания при комбинированном резании К3, два других служат для переключения золотников цилиндров (K1и К2). отвода резцов и счетчика циклов, а четвертый (К4) действует на путевой выключатель, дающий команду на рабочую и ускоренную частоту вращения электродвигателя 27.

Вращение заготовки. От вала III через зубчатые конические передачи 36-37, 21-22, 23-24 движение передается на гитару деления и через сменные колеса al-bl , cl-dl и делительную червячную передачу 25-26 шпинделю бабки изделия. Шпиндель вращается непрерывно в одну сторону, а люлька, несущая инструмент, совершает возвратно-вращательное движение (качение) на угол, необходимый для обработки впадины зуба.

Привод качения люльки. С вала V вращение передается через зубчатые цилиндрические колеса 19,18 и 16 ведущему колесу 17 реверсивного механизма. Колесо 17 зацепляется попеременно с наружным и внутренним венцами реверсивного колеса 13, заставляя его вращаться то в одну, то в другую сторону. При этом через ведомое зубчатое колесо 43, колеса гитары обкатки а2-B2, с2- d2 вчервячную передачу 11-~10 осуществляется качание люльки.

Схема образования зубьев на станке 5т23в

На рисунке показана схема образования зубьев на станке 5т23в.

Схема поворота люльки на станке 5т23в

На рисунке – схема поворота люльки 1, где показано три положения кареток 2 с резцами 3 соответственно положениям а, в, г на рис. 53. Положение а является исходным; положение г – конечным. Следовательно, в процессе обкатки люлька поворачивается от горизонтального положения 00 вверх на угол θ1 и вниз на угол θ2.

Кинематическая схема люльки зубострогального станка-полуавтомата 5т23в

Прямозубые мелкомодульные конические колеса обрабатывают на зубострогальных полуавтоматах 5Т23В, 5236П, 5М236В и зубофрезерных полуавтоматах 5С237.

Указанные полуавтоматы имеют единую конструктивную базу с рассмотренным выше зуборезным полуавтоматом 5С23П. Их кинематические схемы в основном соответствуют изображенной на рис. 5.4. Главное отличие полуавтоматов заключается в конструкции люльки, а также бабки изделия, у которой отсутствует механизм для вертикального (гипоидного) смещения шпинделя изделия.

Зубострогальные полуавтоматы. В зубострогальных полуавтоматах применяют люльки двух принципиально различных конструкций.

В полуавтоматах 5236П используют люльку типовой конструкций.

Полуавтоматы 5Т23В и 5М236В имеют люльку оригинальной конструкции, отличающуюся от типовой тем, что резцы при нарезании совершают не возвратно-поступательное, а качательное движение и всегда работают в одной впадине зуба. Кроме того, при обратном вспомогательном ходе люльки отводится не стол, а резцедержатели с зубострогальными резцами.

Другие механизмы и устройства зубострогальных полуавтоматов аналогичны рассмотренным выше для полуавтомата 5С23П.

Особенности конструкции зубострогального полуавтомата 5Т23В

В зубострогальных полуавтоматах применяют люльки двух принципиально различных конструкций.

Зубострогальный полуавтомат 5Т23В отличается от полуавтомата 5С23П главным образом конструкцией люльки.

Полуавтоматы 5Т23В и 5М236В имеют люльку оригинальной конструкции, отличающуюся от типовой тем, что резцы при нарезании совершают не возвратно-поступательное, а качательное движение и всегда работают в одной впадине зуба. Кроме того, при обратном вспомогательном ходе люльки отводится не стол, а резцедержатели с зубострогальными резцами.

Другие механизмы и устройства зубострогальных полуавтоматов аналогичны рассмотренным выше для полуавтомата 5С23П.

Схема люльки зубострогального полуавтомата 5Т23В показана на рисунке. Она состоит из корпуса Л, верхнего и нижнего суппортов СВ, СН, привода зубострогальных резцов и механизмов, обеспечивающих отвод резцов при их вспомогательном ходе и обратном, вспомогательном ходе люльки.

Движение на зубострогальные резцы передается от асинхронного электродвигателя М через клиноременную передачу Ø80:Ø208, зубчатые передачи 33:67, 31:69, сменные шестерни скорости резания А:Б, центральное зубчатое колесо z = 95, зубчатые колеса z = 25, z = 25, кривошипные диски Д с кривошипным пальцем КП и шатуны Ш. От шатунов получают качательное движение вокруг оси О, расположенной на рычагах Р, резцедержатели РДВ, РДН (на рис. 5.6 показан привод одного резцедержателя РДН). Уравнение баланса этой кинематической цепи:

1400 (Ø80 / Ø208) (33/67) (31/69) iv (95/25) = nv

iv = А/Б = nv / 452,8

где nv – требуемая частота движения резцедержателей, двойной ход/мин.

Во время вспомогательного хода резцедержатель вместе с резцом отводится от обрабатываемой поверхности. Это осуществляется за счет того, что торцовый кулачок К, вращающийся вместе с кривошипным диском Д, и взаимодействующий с кулачком толкатель Т, поворачивают рычаг Р вокруг оси С1, смещая ось О качания резцедержателя и тем самым отводя резец от обрабатываемой поверхности. Кулачок К является сменным, его выбирают в зависимости от модуля нарезаемого зубчатого колеса.

После окончания профилирования очередной впадины зуба по команде распределительного вала осуществляется отвод резцедержателей в позицию деления, а затем выполняется обратный вспомогательный ход люльки. Отвод в позицию деления производится гидроцилиндром Ц который через толкатель Т поворачивает рычаги Р вокруг оси O1, отводя резцедержатели с резцами от заготовки на расстояние, необходимое для вспомогательного хода люльки.

Ход резцов устанавливают за счет изменения положения кривошипного пальца КП (радиус) на кривошипном диске Д рукояткой P1.

Зону работы резцов устанавливают в зависимости от среднего конусного расстояния обрабатываемого зубчатого колеса смещением корпусов KB, КН, рычагов Р рукоятками Р2, РЗ и соответствующим изменением длины шатунов Ш. Установка резцов на угол конусности боковой, поверхности зуба выполняется за счет поворота верхнего и нижнего суппортов СВ, СН.

Остальные механизмы полуавтоматов аналогичны соответствующим механизмам полуавтомата 5С23П.

5Т23В схема зубострогального полуавтомата

Схема работы резцов при нарезании прямого конического зуба

Кинематическая структура зубострогального станка 5т23в

Кинематическая структура станка нарезания прямозубого конического колеса по методу обкатки состоит из двух формообразующих групп:

- Первая группа обеспечивает движение качения В1 и В2 заготовки 1 по плоскому колесу

- Вторая группа – образование формы зуба по длине (В1)

Если резцу 2, размещенному на люльке 3 станка, сообщить прямолинейное возвратно-поступательное движение (от кривошипа 4) по образующей конус заготовки, то на нарезаемом коническом колесе получится прямой зуб.

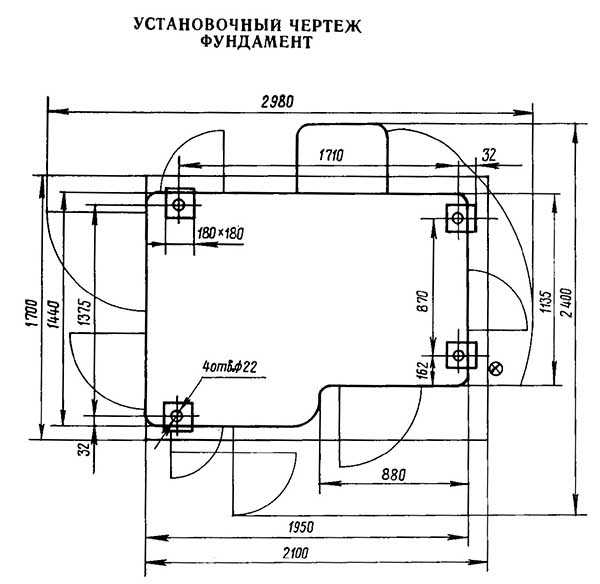

5Т23В Установочный чертеж зубострогального полуавтомата

Установочный чертеж зубострогального полуавтомата 5т23в

5Т23В Станок зубострогальный полуавтомат. Видеоролик.

Технические характеристики зубострогального станка 5Т23В

| Наименование параметра | 5т23в | 5236п |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка по ГОСТ 8-82 и ГОСТ 659-78 | В | П |

| Наибольший окружной модуль нарезаемого колеса, мм | 0,5..1,5 | 0,5..2,5 |

| Внешнее конусное расстояние (длина образующей делительного конуса) обрабатываемых зубчатых колес, мм | 5..63 | 7..63 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 10:1, мм | 125 | 125 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 2:1, мм | 110 | 110 |

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 1:1, мм | 90 | 90 |

| Наибольшая длина зуба нарезаемого колеса (Наибольшая ширина зубчатого венца), мм | 12 | 20 |

| Наибольшая высота нарезаемого зуба, мм | 5,5 | |

| Наибольшее число нарезаемых зубьев | 12..200 | 12..200 |

| Рекомендуемое число нарезаемых зубьев | 12..100 | 12..100 |

| Наибольший угол установки суппортов, град | 2°30` | |

| Расстояние от торца шпинделя бабки изделия до центра полуавтомата, мм | 30..140 | 30..140 |

| Угол делительного конуса нарезаемых зубчатых колес (установочный угол бабки изделия), град | 5°..90° | 5°..90° |

| Люлька | ||

| Наибольший угол качания люльки от центрального положения вверх и вниз, град | 35° | 35° |

| Поворот люльки при наладке, град | 360° | 360° |

| Цена деления окружной шкалы поворота люльки при наладке, град | 1° | 1° |

| Суппорты | ||

| Наибольший угол установки суппортов, град | 8° | |

| Поворот суппорта на одно деление шкалы линейки/ нониуса, мин | 30`/ 2` | |

| Наибольший ход резца при любом угле установки суппортов, мм | 20 | 28 |

| Необходимый выход резца из изделия с тонкого конца зуба, мм | 3 | |

| Необходимый выход резца из изделия с толстого конца зуба, мм | 5 | |

| Тип зубострогальных резцов по ГОСТ 9392-75 | Тип 1, исп 2 | |

| Число двойных ходов резца в минуту, мин-1 | 210, 260, 320, 410, 520, 660 | 160, 200, 250, 315, 400, 500, 630, 800 |

| Скорость обкатки – время рабочего хода при нарезании одного зуба (бесступенчатое регулирование), с/зуб | 5..53 | 4,5..68,5 |

| Бабка изделия | ||

| Конец шпинделя бабки изделия по ГОСТ 17547-72 | Морзе 4 | Морзе 4 |

| Цилиндрическое отверстие шпинделя бабки изделия, мм | Ø20 х 200 | Ø20 х 200 |

| Цена деления шкалы линейки/ нониуса установки расстояния от торца шпинделя до центра станка, мм | 1,0..0,02 | |

| Стол | ||

| Ход стола, мм | 45 | |

| Наибольшее смещение стола от центрального положения, мм | ±5 | |

| Счетчик циклов | есть | есть |

| Автоматическая остановка станка | есть | есть |

| Привод и электрооборудование станка | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,1 | 1,1 |

| Электродвигатель привода подач, кВт | 1,5 | 1,5 |

| Электродвигатель привода гидронасоса, кВт | 1,5 | 1,5 |

| Суммарная мощность электродвигателей, кВт | 4,1 | 4,1 |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 1620 х 1050 х 1415 | 1410 х 1050 х 1415 |

| Масса станка с электрооборудованием и охлаждением, кг | 3185 | 3250 |

Связанные ссылки. Дополнительная информация

Каталог-справочник зубофрезерных станков станков

Паспорта и руководства зубофрезерных станков

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

5А26 Станок зубострогальный полуавтомат для нарезания прямозубых конических колес схемы, описание, характеристики

Сведения о производителе зубострогального полуавтомата 5А26

Производитель зубострогального полуавтомата 5А26 Саратовский завод тяжелых зуборезных станков, СЗТЗС, основанный в 1947 году.

Станки, выпускаемые Саратовским заводом тяжелых зуборезных станков, СЗТС

5А26 Станок зубострогальный полуавтомат повышенной точности. Назначение и область применения

Станок 5А26 предназначен главным образом для чистового нарезания зубьев конических прямозубых колес с бочкообразным зубом на предварительно нарезанных заготовках.

Станок заменил устаревшую модель 526.

Принцип работы станка 5А26

Параметры обрабатываемых зубчатых колес: модуль до 8 мм, длина делительного конуса до 300 мм, угол φв внутреннего конуса от 5°42′ до 105°, диаметр делительной окружности до 500 мм, нарезаемое число зубьев от 10 до 200.

Высокая производительность и точность станка способствуют широкому использованию его в условиях серийного производства, а большая универсальность позволяет применять его и в единичном производстве.

В условиях единичного и серийного производства на станке можно производить предварительное (черновое) нарезание зубьев на колесах с модулем не более 5 мм, длиной зуба до 50 мм и наружным диаметром до 450 мм.

При чистовой обработке в станке осуществляется следующий цикл движений. Заготовка быстро подводится на резцы на полную глубину начерно прорезанной впадины между зубьями.

При повороте люльки с суппортами и резцами и одновременно заготовки снизу вверх резцы, совершающие возвратно-поступательные движения, обрабатывают профиль зуба (рис. 70, в, г, д).

После окончания обработки зуба заготовка быстро отводится от резцов, люлька и шпиндель с заготовкой ускоренно поворачиваются в обратную сторону (в исходное положение), а шпиндель с заготовкой дополнительно поворачиваются на один зуб относительно резцов. После окончания обработки всех зубьев колеса станок автоматически останавливается.

При черновой обработке цикл движений изменяется. Люлька не вращается, а шпиндель поворачивается только в момент деления. Заготовка, установленная на шпинделе, медленно подается на резцы, которые строгают в ней клиновидную впадину между зубьями. После окончания обработки зуба заготовка быстро отводится от резцов и

Шпиндель поворачивает заготовку на один или два зуба (1/z или 2/z оборота) для обработки следующего зуба.

По сравнению со станком более старой модели 526 полуавтомат модели 5А26 имеет следующие преимущества:

- быстродействующий гидравлический зажим заготовок;

- быстрый подвод и отвод заготовки от гидравлического привода;

- возможность обработки зубьев бочкообразной формы;

- отвод резцов от заготовки при обратном ходе, что увеличивает стойкость резцов и чистоту обрабатываемой поверхности зубьев;

- возможность обработки зубьев как от наружной к внутренней части (обычный способ обработки), так и наоборот. В первом случае сила резания стремится оторвать заготовку от оправки, во втором — прижать к ней.

При обычном способе обработки, если заготовка на оправке смещается, то увеличивается глубина резания, что может вызвать получение дробленой обработанной поверхности зубьев. При обработке зубьев от внутренней к наружной части при смещении заготовки на оправке глубина резания уменьшается, что позволяет получать чистую поверхность при снятии большего сечения стружки.

Станок работает по полуавтоматическому циклу.

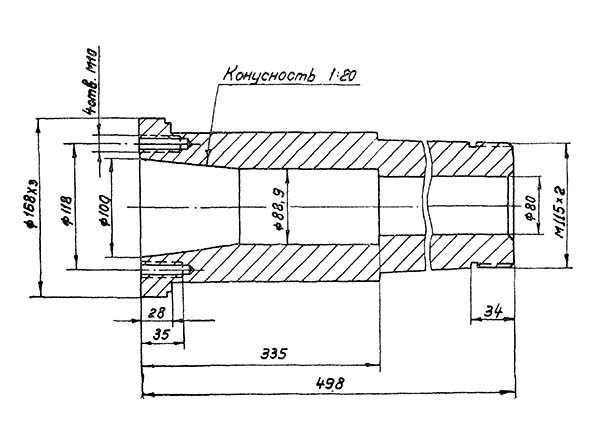

Посадочные и присоединительные базы зубострогального станка 5А26

Шпиндель для крепления изделия зуборезного станка 5а26

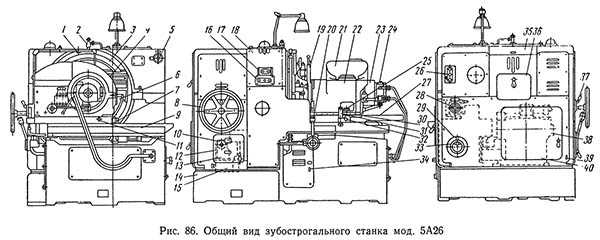

5А26 Общий вид зубострогального станка

Фото зубострогального станка 5а26

Фото зубострогального станка 5а26

Расположение составных частей зубострогального станка 5А26

Расположение основных узлов зубострогального станка 5а26

Расположение основных узлов зубострогального станка 5А26. Смотреть в увеличенном масштабе

- 1. люлька

- 5. верхний суппорт

- 6. нижний суппорт

- 7. стойка люльки

- 8. каретка

- 14. делительная бабка

- 21. коробка подач

- 24. коробка скоростей

- 32. станина

- 33. поворотная плита

Расположение органов управления зубострогальным станком 5А26

Расположение органов управления зубострогальным станком 5а26

Расположение органов управления зубострогальным станком 5А26. Смотреть в увеличенном масштабе

Перечень органов управления зубострогальным станком 5а26

- валик установки поворотных сегментов на угол конусности зуба

- регулятор смазки роликовых опор люльки

- зажим верхнего поворотного сегмента

- верхний ползун

- включатель станка в сеть

- люлька

- нониус угла установки поворотной плиты

- штурвал для поворачивания механизма станка вручную

- стол

- пластинчатый фильтр для фильтрации масла, поступающего в гидросистему

- валик установки поворотной плиты на угол внутреннего конуса

- регулятор давления в гидросистеме

- гидропанель

- станина

- матерчатый фильтр для фильтрации масла, поступающего на смазку

- кнопочная станция главного электродвигателя

- кнопочная станция гидропривода

- стойка

- прибор для распределения припуска

- рукоятка перемещения стола и зажима заготовки

- кожух сменных колес гитары деления

- бабка изделия

- гидравлический зажимной патрон

- регулятор давления гидрозажима

- зажим бабки изделия

- кнопочная станция главного электродвигателя

- поворотная плита

- счетчик нарезанных зубьев

- распределительный барабан (барабан подачи стола)

- нониус осевой установки бабки изделия

- гайка зажима поворотной плиты

- шестигранник для перемещения бабки изделия по направляющим поворотной плиты

- указательный диск барабана подачи стола

- щуп для контроля уровня охлаждающей жидкости

- крышка коробки сменных колес гитары скоростей и подач

- дверца коробки установки длины хода ползунов

- рукоятка включения ручного привода

- дверца коробки сменных колес обкатки и угла качания люльки

- щуп для измерения масла в баке

- коробка обкатки и деления

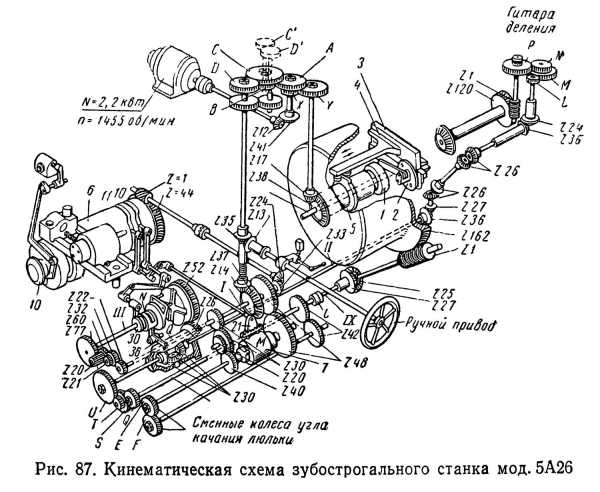

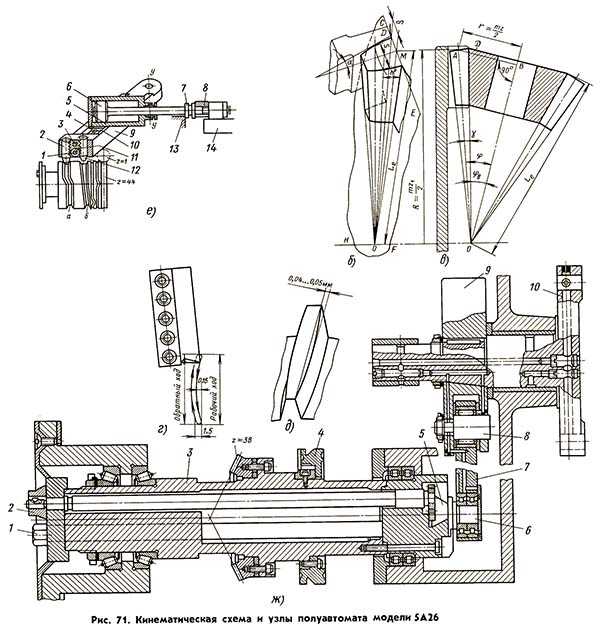

Схема кинематическая зубострогального станка 5А26

Кинематическая схема зубострогального станка 5а26

1. Кинематическая схема зубострогального станка 5А26. Смотреть в увеличенном масштабе

2. Кинематическая схема зубострогального станка 5А26. Смотреть в увеличенном масштабе

3. Кинематическая схема зубострогального станка 5А26. Смотреть в увеличенном масштабе

Настройка кинематических цепей станка 5А26

Цепь главного движения (скорости резания). Эта цепь передает движение от электродвигателя (N = 2,2 кВт, п = 1455 об/мин) через конические колеса 12—41, сменные зубчатые колеса гитары скоростей х, у, конические колеса 17—38 на центральный вал люльки.

На правом конце центрального вала закреплен кривошипный диск 1, палец которого через шатун качает коромысло 2. Коромысло соединено с ползунами 3, получающими возвратно-поступательное движение по направляющим 4. На центральном валу сидит также торцовый кулачок 5, охватываемый двумя роликами, принадлежащими тяге, связанной с верхней направляющей 4. При вращении центрального вала направляющая получает небольшое перемещение перпендикулярно линии движения ползуна, необходимое для отвода резца при обратном ходе. Аналогичное устройство имеется для отвода направляющей нижнего ползуна. За один оборот центрального вала люльки ползуны совершают один двойной ход.

Узлы зубострогального станка 5а26

Узлы зубострогального станка 5а26. Смотреть в увеличенном масштабе

Наладка станка 5А26

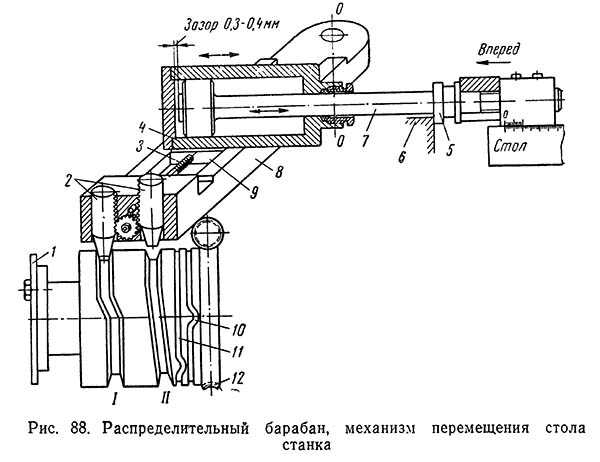

Назначение распределительного барабана

Назначение барабана состоит в том, чтобы перемещать стол с бабкой заготовки, переключать реверсивную муфту 7 (см. рис. 87) и включать делительный механизм.

Распределительный барабан станка и механизм перемещения стола 5а26

Распределительный барабан 12 имеет две канавки I и II (рис. 88) для чернового и чистового зубонарезания. В работе один из конических роликов 2 вводится в соответствующую канавку барабана. При вращении барабана под действием криволинейной поверхности паза барабана ролик 2 заставляет кулису 8 поворачиваться вокруг оси 00 и при помощи кулисного диска 9 перемещает цилиндр 4 в осевом направлении. Расстояние кулисного диска от оси 00 может регулироваться винтом 3, и тем самым можно устанавливать необходимую длину хода цилиндра, которая должна быть равна глубине впадин плюс 1 —1,5 мм. В цилиндр помещен поршень, шток 7 которого соединен со столом станка. Во время рабочего хода станка масло под давлением подводится в правую полость цилиндра, а левая полость соединяется с резервуаром. Когда стол движется вперед, поршень плотно прижимается к крышке цилиндра.

Если стол находится в крайнем положении, муфта 5 упирается в станину 6, а канавка барабана продвигает цилиндр на 0,3—0,4 мм дальше так, что между поршнем и крышкой образуется зазор. Масло из правой полости цилиндра при этом вытесняется через переливной клапан. Канавки 10 и 11 служат для переключения реверсивной муфты и включения делительного механизма. Кулачок 1 приводит в действие счетчик числа обработанных зубьев. Когда счетчик отсчитает установленное число, главный электродвигатель выключается и станок останавливается.

Чтобы снять нарезаемое зубчатое колесо, надо отвести стол поворотом рукоятки 20 (см. рис. 86). Эта рукоятка действует на золотник гидравлической системы так, что меняется направление масляного потока в гидравлическом цилиндре 4 (см. рис. 88), стол отходит назад на величину, равную длине хода поршня. При нарезании колес способом обкатки надо ввести ролик в канавку I (см. рис. 88) кулачкового барабана, а при нарезании способом врезания — в канавку II. Затем устанавливают величину отвода стола, которая должна быть равной глубине впадин зуба нарезаемого колеса плюс 1 — 1,5 мм.

Установка осуществляется вращением винта 3 по шкале, имеющейся на кулисе 8 и показывающей величину отвода стола в миллиметрах. Для дальнейшей настройки станка барабан подачи приводят в положение, соответствующее середине обкатки. С этой целью включают станок кнопкой «толчок» и останавливают, когда стрелка, имеющаяся на корпусе барабана подачи, совместится с риской на диске барабана 33 (см. рис. 86). Затем настраивают счетчик циклов на требуемое число зубьев заготовки.

Установка сменных зубчатых колес

Сменные зубчатые колеса механизмов скорости резания и подачи находятся под крышкой 35 (см, рис. 86). Они подбираются по формулам, указанным выше, или по таблицам.

Сменные зубчатые колеса угла качания люльки и обкатки находятся под крышкой 38 (см. рис. 86). Их подбирают также по формулам или таблицам.

При черновом нарезании колес вместо сменных колес угла качания люльки ставится специальный запорный хомут, не позволяющий ведомому валу (а следовательно, и люльке) вращаться.

Сменные зубчатые колеса обкатки и гитары деления подбирают по формулам или таблицам.

Приближенный подбор не допускается.

Установка угла люльки

Установка угла люльки производится следующим образом. Барабан подачи устанавливают по риске, включая станок «толчковой» кнопкой, а затем, удалив сменную шестерню Е (см. рис. 87), вращают ее вал до тех пор, пока люлька не займет среднее положение. После этого сцепляют шестерни Е и F. Для получения высокой производительности нужно выбирать угол качания люльки минимальным, но достаточным для полной обкатки профиля зуба.

При черновом нарезании без обкатки необходимо поставить люльку в среднее положение и, сняв сменные колеса качания люльки, поставить на их место запорный хомут.

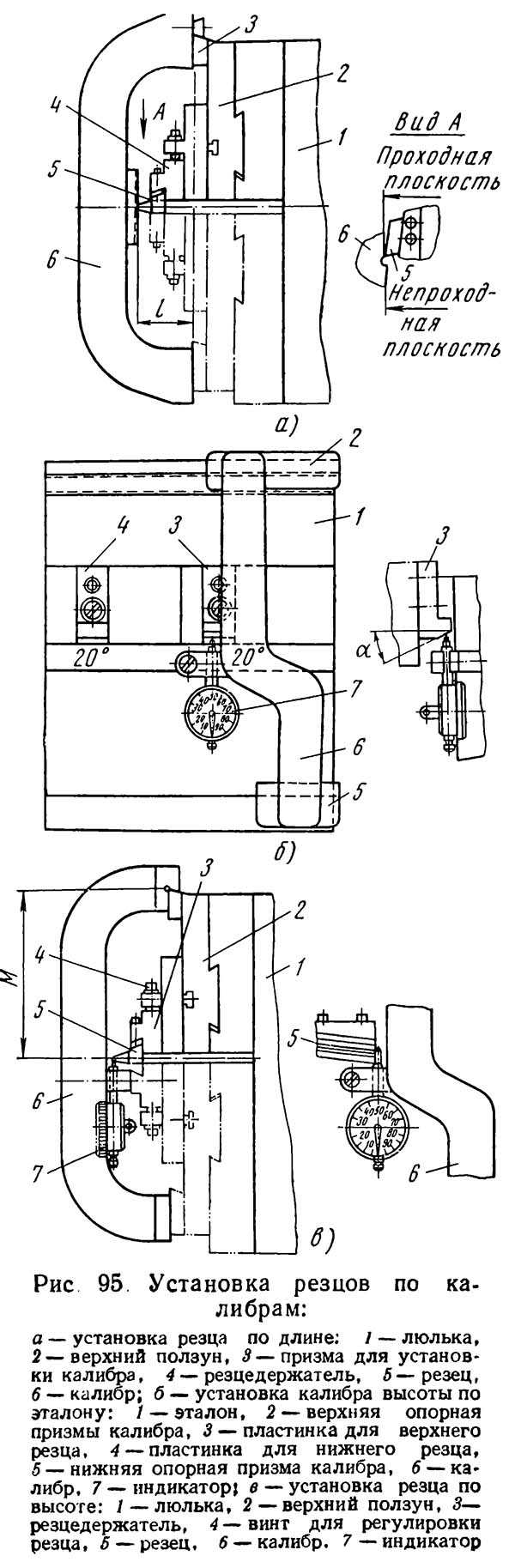

Установка резцов

Установку резцов производят в два приема: по длине и высоте.

Установку по длине для каждого резца в отдельности проводят следующим образом: на контрольную плиту 1 (рис. 89, б) ставится калибр 2 с индикатором 3, ножка 4 которого касается мерительного штифта 5, опирающегося на контрольный блок 6. Дается натяг индикатору, и шкала устанавливается в нулевое положение. Затем калибр с индикатором переносится на направляющую планку люльки (рис. 89, а) так, чтобы рычаг индикатора коснулся вершины резца 7. Резец передвигают по резцедержателю до тех пор, пока стрелка индикатора не придет на «нуль» шкалы. После чего резец закрепляют болтами.

Аналогично контролируется установка другого резца.

Установка резца по высоте также ведется специальным калибром. Калибр с индикатором устанавливается на контрольную плиту 8 (рис. 90, б) в такое положение, при котором ножка 5 индикатора 6 находилась бы напротив контрольного блока 4 с углом, соответствующим углу профиля зуба. Дается натяг индикатору, и шкала устанавливается в нулевое положение. Затем калибр переносится на направляющую планку люльки 3 (рис. 90, а) так, чтобы ножка индикатора коснулась режущей кромки резца 1, закрепленного в резцедержателе 2, после чего винтом опускают или поднимают резцедержатель, добиваясь установки резца в нулевое положение по показанию индикатора. В правильном положении резцедержатель закрепляется. Эта проверка выполняется отдельно для обоих резцов.

Установка длины хода и зоны работы резцов. Длина хода резцов должна быть равна 1,2 длины зуба. Установка достигается освобождением болтов и поворотом лимба на деление, соответствующее требуемой длине хода. Зону работы резцов устанавливают перемещением резцедержателя вдоль Т-образных пазов ползунов. Резцедержатель надо установить так, чтобы перебег, равный 0,2 длины зуба, распределялся поровну, т. е. по 0,1 для каждого конца зуба.

Установка заготовки

Заготовка устанавливается в патрон бабки изделия (рис. 91). Шпиндель 1 смонтирован на конических подшипниках, которые регулируются гайкой 2.

На конце шпинделя сидит червячное колесо z=120, которое упирается в компенсаторное кольцо 13 и закреплено гайкой 11. Между гайкой и колесом свободно помещается заплечик диска 12. Диск можно поворачивать и фиксировать зажимом 5. К диску прикреплен нониус 4, по которому производится отсчет деления на градусной шкале, нанесенной на крышке 3. Шкалой и нониусом пользуются при наладке станка для проверки правильности набора сменных колес деления и обкатки. На резьбовой хвостовик шпинделя навертывается гидравлический зажимной патрон.

Конструкция патрона такова: в цилиндре 7 патрона перемещается поршень. При движении вправо он нажимает своим торцом на гайку, навернутую на шток 9, который соединен с зажимным устройством, закрепляющим заготовку. При перемещении поршня влево происходит разжим заготовки. Между поршнем и крышкой цилиндра перемещается пружина 6, гарантирующая от провертывания заготовки на оправке в случае нарушений в работе гидросистемы.

Поршень перемещается под давлением масла, поступающего через кольцевые канавки муфты 8, которая плотно прижата к выступу 10 цилиндра 7.

Поворотную плиту бабки заготовки следует установить так, чтобы между осью фрезы и плоскостью вращения люльки был угол ψ = φ — γ, где φ — половина угла при вершине начального конуса нарезаемого колеса, γ — угол ножки зуба.

Установка производится по шкале и нониусу 7 (рис. 86). Для того чтобы совместить вершину конуса нарезаемого колеса с центром станка, необходимо произвести осевую установку бабки заготовки по шкале и нониусу 30 (рис. 86).

Величина осевой установки К (рис. 92) определяется по формуле:

К = А + Б

где А — расстояние от вершины конуса до опорного торца заготовки, указываемое в чертеже; Б — ширина буртика оправки.

Установка угла поворотных сегментов люльки. При нарезании прямых зубьев конических колес вершина режущей кромки резца должна перемещаться по образующей внутреннего конуса, т. е. по прямой ОО1 под углом со (рис. 93) к плоскости симметрии зуба. Поэтому поворотные сегменты люльки, направляющие движение ползунов с резцедержателями и резцами, должны устанавливаться каждый под углом со к нулевой линии, пересекающей ось люльки под прямым углом.

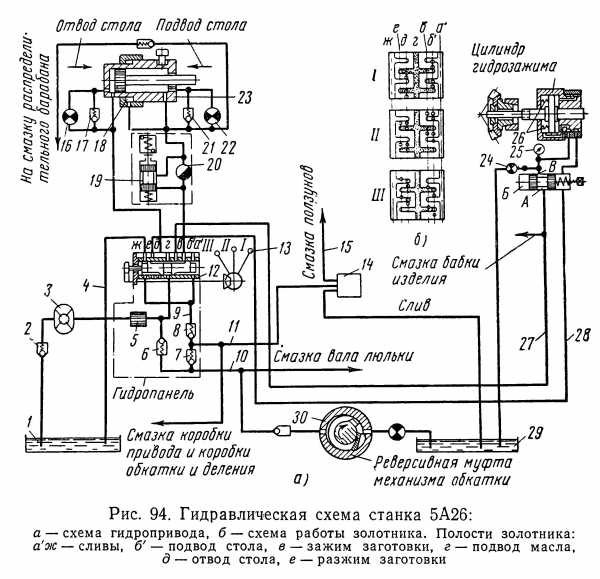

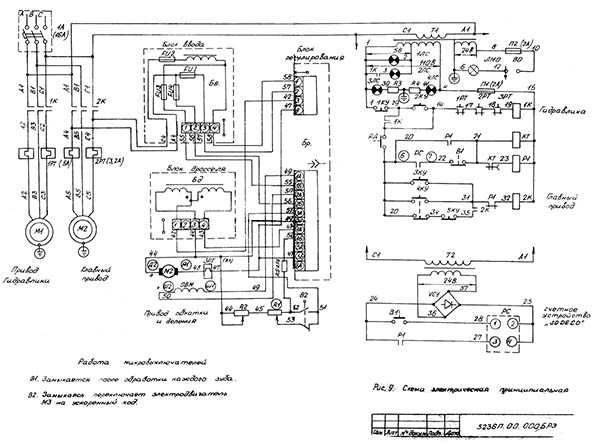

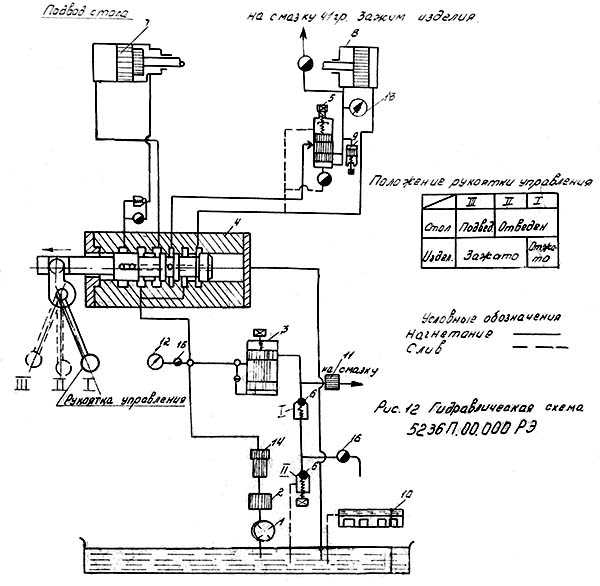

Гидропривод зубострогального станка 5А26

Гидравлическая схема зубострогального станка 5А26

Гидравлическая схема зубострогального станка 5А26

Гидропривод станка 5А26 служит для перемещения стола, зажима заготовки и смазки механизмов станка.

На схеме гидропривода (рис. 94, а) показано, что лопастной насос 3 засасывает масло из бака 1 через обратный клапан 2. Масло проходит через фильтр 5 в золотник 12, который управляется рукояткой 13. От золотника масло поступает в цилиндр подвода и отвода стола и в цилиндр гидравлического зажима патрона.

Рукоятка 13 имеет три положения:

- I — стол отведен, патрон отжат;

- II — стол отведен, патрон зажат силой пружины, которая имеется в патроне;

- III — стол подведен, патрон зажат давлением масла.

Схема работы золотника приведена на рис. 94, б. При быстром перемещении стола нажимают кнопку, вмонтированную в рукоятку 13. При этом включается электромагнит, управляющий золотником 19, который позволяет маслу поступать в цилиндр 23 в обход дросселя 20. При медленном перемещении стола масло подводится в цилиндр 23 через дроссель 20.

При перемещении поршня справа налево в конце хода поршень перекрывает отверстие в трубопроводе и масло из левой полости цилиндра может вытекать только через дроссель 16. Когда масляный поток изменяет направление, открывается обратный клапан 17, поэтому дроссель 16 не мешает быстрому движению поршня вправо. На правой стороне цилиндра имеется аналогичное устройство, состоящее из обратного клапана 21 и дросселя 22.

Цилиндр 23 вместе с поршнем может перемещаться при помощи кулисы и распределительного барабана. Этот механизм должен иметь постоянное натяжение, которое обеспечивается подачей масла в полость между корпусом и цилиндром.

По трубопроводу 27 масло поступает в проточку А редукционного клапана, пружина которого удерживает его так, чтобы полость А соединялась с трубопроводом В, а далее масло поступает в цилиндр гидрозажимного патрона 26, удерживая его в рабочем положении. Когда зажимное устройство заготовки ослаблено, масло поступает в трубопровод 28 и отводится по трубопроводу 27 в бак.

Для регулировки давления в цилиндре в редукционном клапане предусмотрен дроссель 24 и пружина. Пружина регулируется на определенное давление по манометру 25.

Переливной клапан 6 обеспечивает постоянное давление в гидросистеме. Пройдя клапан 6, масло попадает в клапан 7, который отрегулирован на постоянное давление. Под этим давлением масло поступает по трубопроводу 10 в реверсивную муфту 30.

Между клапанами 7 и 8 подключен трубопровод 11, по которому масло поступает на смазку привода и механизма обкатки и в автодозатор 14. Автодозатор работает от отдельного электродвигателя, он подает масло в трубопровод 15 к ползунам.

Расход масла, идущего на смазку станка, ниже, чем производительность насоса, поэтому избыточное масло выливается через клапан 8 в трубопровод 9. Далее через полость в корпусе золотника 12 и трубопровод 4 масло сливается в бак.

5А26 Станок зубострогальный полуавтомат. Видеоролик.

Технические характеристики зубострогального станка 5А26

| Наименование параметра | 526 | 5а26 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр нарезаемых колес при передаточном отношении пары 10:1, мм | 610 | 610 |

| Наибольший окружной модуль нарезаемого колеса, мм | 1..8 | 1..8 |

| Внешнее конусное расстояние (длина образующей делительного конуса) обрабатываемых зубчатых колес, мм | 0..300 | |

| Наибольшее число нарезаемых зубьев | 10..200 | 10..200 |

| Наибольшая длина зуба нарезаемого колеса (Наибольшая ширина зубчатого венца), мм | 90 | 90 |

| Режущий инструмент | 2-а резца | |