Стол для фрезера – Фрезерный стол своими руками – чертежи, видео, фото

alexxlab | 01.02.2021 | 0 | Вопросы и ответы

пошаговая инструкция по сборке (фото и видео)

Человек, который любит творить и делать различные вещи самостоятельно, получит огромное удовольствие от создания фрезерного стола. Это довольно непростое, но увлекательное дело. Сделать стол для фрезера своими руками — значит получить конструкцию, которая стоит намного меньше сделанной на заводе. При производстве фрезерного стола нужно обязательно соблюдать технику безопасности.

Фрезерный стол предназначен для обработки материалов, вырезания фигурных отверстий, изготовления соединений. Стол, сделанный своими руками выйдет экономичней и намного удобней, нежели покупной.

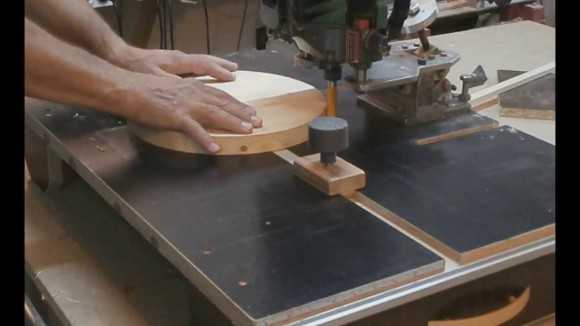

Работа, при которой необходимо выполнить фрезерование, всегда связана с движением инструмента по поверхности жестко закрепленной заготовки. Однако когда нужно выполнить фрезерование детали с маленькими габаритами, появляются некоторые сложности. Чтобы разрешить такую проблему, можно сделать стол для фрезера своими руками. В данном случае инструмент будет иметь стационарное крепление, перемещаться должна сама заготовка. В результате можно будет быстро проводить торцевую обработку и удалять свесы.

Стандартный фрезерный стол

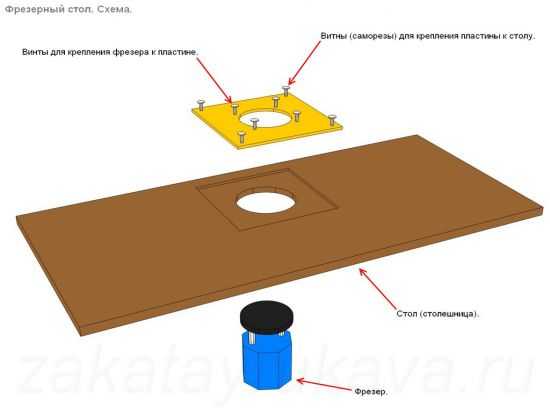

Схема монтажа фрезера к столешнице.

Простейшим способом создания стола для фрезера считается монтаж фрезера прямо к столешнице. Крепление происходит через просверленное отверстие. Подобная установка показала себя положительно в работе. В данном случае фрезер располагается под углом в 90° к столешнице, он жестко закреплен к столу, что гасит излишнюю вибрацию.

Подобная установка считается самой лучшей, если фрезер обладает прочной основой, если у него есть возможность регулирования погружения инструмента. Основа фрезера должна быть закреплена на столешнице, чтобы было можно опускать фрезу на требуемую глубину. Такой способ монтажа имеет некоторые недостатки, которые нужно иметь в виду.

Во-первых, толщина столешницы влияет на рабочий диапазон инструмента, она позволяет работать с фрезами, имеющими длинные хвостовики.

Во-вторых, выполнение работ ограничено единственным диаметром отверстия для крепления фрезы.

И последнее, если имеется один фрезер, его постоянная установка и снятие, смена фрезы, регулирование высоты очень неудобно.

Вернуться к оглавлению

Производство станины

Схема изготовления станины для фрезерного стола.

Под станиной понимается основная деталь, без которой не обходится ни один стол для фрезера. Чтобы ее сделать, подойдут самые разные материалы. Можно применить металлические профили, плиты МДФ, дерево и прочее.

Пожалуй, самым лучшим вариантом будет применение металлического профиля. Имеющиеся стыковые соединения во время сборки крепятся только болтами. Сварочные работы исключаются. Конструкция получит высокую надежность, она будет технологична и легко собираема.

Габариты станины не имеют фиксированных размеров, они подбираются каждым умельцем сугубо индивидуально. Основным критерием будут размеры деталей, которые приходится обрабатывать. Для безошибочного определения размеров станины лучше всего сделать небольшой эскиз.

Для того чтобы было удобно работать, каркас нужно углубить в пол примерно на 15 см. Важнейшим параметром стола является его высота. Оптимальным будет 1 м. Чтобы получить максимум удобств, стоит стол для фрезера снабдить регулируемыми опорами.

Вернуться к оглавлению

Устройство крышки

Схема изготовления крышки для фрезерного стола.

Лучше всего для этой детали подходит кухонная столешница, сделанная из ДСП, имеющая толщину, равную 40 мм. Этот материал прекрасно гасит вибрацию, он имеет твердую, абсолютно гладкую поверхность, по которой прекрасно двигается заготовка.

Для производства крышки подойдет также и современный фенольный пластик высокой твердости. Он обладает абсолютно ровной поверхностью, не боится влаги. Пластик не вызывает сложностей при обработке, что дает возможность изготовить пазы, куда будут устанавливаться алюминиевые профили и упоры. Единственным недостатком является его высокая стоимость.

Чтобы получить столы для фрезера более надежными для длительной эксплуатации, можно изготовить алюминиевую столешницу. Этот материал никогда не коррозирует, он имеет небольшой вес. Но перед изготовлением алюминий нужно плакировать, чтобы на заготовках не оставалось грязных следов.

Вернуться к оглавлению

Пластины для установки фрезера в стол

Чертеж пластины для установки фрезера к столу.

Столы для фрезера имеют пластины, необходимые для установки прямо в стол. Этот способ имеет несколько преимуществ.

Благодаря тому, что пластина имеют толщину не более 10 мм, появляется возможность без труда достать фрезер, чтобы провести замену фрезы.

Можно применять дополнительные пластины-вставки, чтобы была возможность пользоваться разными диаметрами фрез. Такая пластина-вставка может стать опорной плитой при операции фрезерования поверхностей на деталях больших габаритов. Пластина придает фрезеру повышенную устойчивость, применение пластин помогает проводить фрезерование широких пазов деталей.

Выполнить вставку пластины довольно сложно. Требуется сначала просверлить в столе посадочное отверстие, чтобы получить плотную посадку для последующей вставки пластины. В том случае когда имеются большие зазоры, возникает усиленная вибрация. При отсутствии у пластины надежного плотного крепления со столом не будет выдерживаться точность фрезерования. Слишком большое отверстие, просверленное в столешнице изготавливаемого фрезерного стола, приведет к ее ослаблению. Поэтому при расчете диаметра отверстия нужно позаботиться о том, чтобы создать усиление столешницы. Имеет большое значение, чтобы столешница со вставкой были сделаны заподлицо. Справиться с такой проблемой помогут дополнительные прокладки, шайбы и так далее.

Вернуться к оглавлению

Зажимные приспособления и лифт

Схема лифта для фрезера.

Столы для фрезера можно также изготавливать, пользуясь зажимными приспособлениями. Фрезер устанавливается в столешницу, с неглубоким просверленным отверстием. Диаметр отверстия равен габариту основанию фрезера. Сам фрезер крепится в трех зажимных приспособлениях.

Преимуществом подобного метода считается быстрая сборка и разборка фрезера. Однако существует и несколько недостатков. Прежде всего, это связано с ограниченным диаметром отверстия для инструмента, поэтому приходится пользоваться только фрезами конкретного размера. Необходимо все время заглядывать под стол, когда выполняется установка фрезера на определенную высоту.

Дополнительным элементом, который требуется фрезерному столу, считается универсальная пластина.

Эта деталь применяется всеми фрезерами, снабженными встроенным лифтом. Главным преимуществом такого фрезера является механизированный лифт. В результате имеется возможность проводить регулировку высоты инструмента над главной поверхностью стола. Можно даже поднимать двигатель, чтобы провести замену фрезы.

Прежде чем приобрести такую пластину, важно знать несколько нюансов. Прежде всего, установленный лифт станет помехой для установки и снятия фрезера. Лифт — это всегда добавочный вес. Очень дорого стоит лифтовой подъемник, однако с ним будет обеспечено более точное изготовление деталей.

Вернуться к оглавлению

Различные конструкции

Наиболее легким фрезерным столом считается конструкция из листа ДСП, в котором имеется отверстие для инструмента. К столу монтируется деревянная направляющая, крепящаяся обычными струбцинами. Подобную конструкцию легко смонтировать на столе, установить между табуретками и так далее.

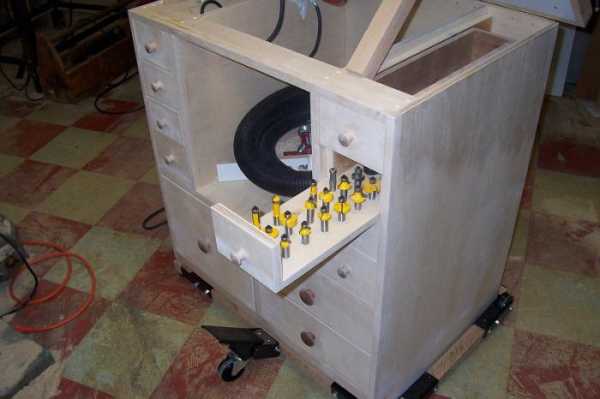

Фрезерные столы умельцы изготавливают из обыкновенной 15 мм фанеры. Стол состоит из нескольких частей. Нужна крышка, пара стенок, несколько опорных брусков (обычно четыре), один длинный брусок, необходимый для крепления фрезерного стола прямо к верстаку. В случае с обыкновенным столом нужно заранее в стенках выдолбить пазы, чтобы устанавливать струбцины.

Для фрезы в крышке стола имеется специальная ниша. Ее изготавливают в форме полукруга. Данный паз легко сделать маленькой ножовкой. Просверливают отверстия, куда будут входить крепежные винты, а также передвижной упор, смонтированный на столе, его крепят болтами.

vsyavagonka.ru

Самодельный фрезерный стол. Фрезерные столы для ручного фрезера :: SYL.ru

Профессиональные столяры относятся к своему фрезерному столу с большим уважением. И не случайно. Ведь удобный и правильно устроенный верстак – залог высокой производительности и повышения эффективности рабочего процесса. В продаже можно найти модели столов на любой вкус, но зачастую стоимость их настолько велика, что позволить себе такую покупку может далеко не каждый умелец.

Однако каждому под силу изготовить подходящий фрезерный стол самостоятельно, подстроив его под свои личные потребности и привычки. И не обязательно покупать дорогостоящие фирменные изделия или их китайские аналоги. Потрудившись немного, вы не только значительно сэкономите, но главное – в итоге вы получите свой собственный стол, работая за которым, сможете быстрее и намного качественней изготавливать именно те столярные изделия, которые вам требуются.

Производитель не может предугадать нужды каждого потенциального покупателя и закладывает в свои изделия базовые возможности. Многие из них могут просто никогда вам не потребоваться, а некоторых, нужных именно вам, может не оказаться в конструкции стола.

Для самостоятельного изготовления фрезерного стола не потребуется ничего сверхъестественного и слишком дорогого. Все, что нужно – электромотор, направляющая конструкция и непосредственно сам стол, устойчивая станина, на которой будет закреплено оборудование и дополнительные приспособления. И, конечно, свой собственный чертеж фрезерного стола.

Для чего нужен фрезерный станок и каково его предназначение

Принцип работы с ручным фрезерным инструментом заключается в том, что фрезер передвигается по поверхности надежно закрепленной заготовки, которую требуется определенным образом обработать. Проблема в том, что это часто бывает не совсем удобно. Поэтому прибегают к хитрости: крепят сам фрезер, а перемещают деталь. Получаемая конструкция и называется «фрезерный стол».

При помощи фрезерных столов можно без особого труда выполнять фигурные отверстия, прорезать пазы, надежно соединять детали, например, стенки ящиков и прочее, выполнять профилирование кромок и многие другие операции, которые доступны только в специализированных столярных мастерских, где есть фрезерные станки.

Используя фрезерные столы для ручного фрезера, вы получаете возможность обрабатывать не только деревянные изделия, но и ДСП, пластмассу, МДФ, выполнять соединения на шипах и шпунтах, делать пазы и шлицы, снимать фаски и декорировать профили.

Помимо того, фрезерные столы могут быть использованы как деревообрабатывающие станки. Для этого в стойке дрели или на верстаке закрепляется инструмент – и станок готов. Поэтому многие фирмы начали выпускать фрезерные столы в широком ассортименте с массой дополнительных аксессуаров к ним. Однако грамотно изготовленный своими руками стол для фрезера ничем не уступает фирменным, а порой даже превосходит их.

Как устроены фрезерные столы

Для работы с ручным фрезером на столе можно использовать обычный верстак или соорудить специальный стол. Отличает такой стол жесткая конструкция с хорошей устойчивостью. Это необходимо, учитывая сильные вибрации, вызываемые работающим фрезером. Поскольку инструмент крепится снизу, то под столешницей не должно быть ничего мешающего работе. Только сам фрезер для фрезерного стола и при необходимости – устройство лифта, обеспечивающего точную и плавную регулировку подъема фрезы.

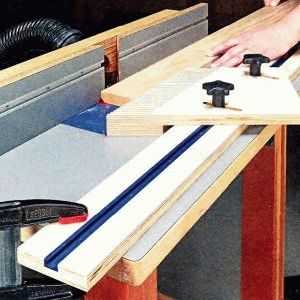

Фрезер крепится к столу при помощи монтажной пластины. Материал для нее должен быть качественным и прочным. Лучше всего использовать текстолит, металл или фанеру. На крепления пластиковой накладки на подошве фрезера обычно присутствуют резьбовые соединения, которые можно использовать для крепления фрезера к столешнице фрезерного стола. На поверхности будущего стола следует выбрать паз под монтажную пластину таким образом, чтобы подошва фрезера оказалась заподлицо. Крепить пластину нужно саморезами с потайными головками, чтобы они не мешали в будущем движению обрабатываемых заготовок.

Сам фрезер крепят к столу также при помощи винтов с потайными головками, присоединяя его к монтажной пластине. Если в подошве инструмента такие отверстия отсутствуют, их необходимо просверлить самостоятельно. В качестве альтернативы возможно использование прижимных устройств, если нет желания сверлить подошву фрезера.

На фрезерном столе обязательно следует установить кнопку включения и выключения фрезера. Крайне желательно также обустроить стол аварийной кнопкой-грибком для безопасности работающего за ним человека. Чтобы крепление обрабатываемых деталей было надежным, устраивают прижимные устройства. Удобно использовать фрезерный поворотный стол. Для измерения обычно в поверхность стола встраивают линейку.

Типы фрезерных столов

Приступая к изготовлению фрезерного стола следует, прежде всего, определиться с местом для него в вашей мастерской. Это зависит от того, какие функции вы планируете использовать. Это может быть боковое расширение пильного станка, то есть агрегатный стол.

Если вы планируете лишь изредка работать на фрезерном столе и использовать его за пределами мастерской, сооружайте портативный стол. Его всегда можно будет убрать или повесить на стену, сэкономив этим место.

Если в мастерской места достаточно, то максимально удобным будет стациоонарный стол для фрезерного станка. Его можно оснастить колесами и передвигать по мере необходимости.

Как портативный, так и стационарный стол можно убирать на время, но при этом держать их постоянно готовыми для выполнения определенных операций. Для этого их заранее настраивают.

Простая конструкция стола

При желании устройства простой конструкции можно сделать ее небольшой высоты, закрепив потом на обыкновенном столе. Для этого возьмите лист ДСП и простую доску, которую следует закрепить на листе в качестве направляющей. Доска должна быть небольшой толщины и крепиться на болтах.

После этого нужно сделать отверстие для фрезы. В простом исполнении на этом можно и закончить – полученная конструкция позволит выполнять несложные фрезерные операции. Однако, если вы хотите изготовить фрезерный стол для более основательной работы, то придется потратить еще немного времени и сил.

Изготовление станины

Для любого фрезерного станка станина является его каркасом, на который сверху крепится столешница. Основание можно выполнить из любого материала, главное, чтобы оно получилось прочным и устойчивым. Размер станины выбирается индивидуально, исходя из габаритов деталей, которые планируется обрабатывать на станке.

При изготовлении станка желательно выполнить его нижнюю часть таким образом, чтобы стоящий перед ним человек не упирался ногами в каркас. Для этого самую нижнюю часть станины углубляют (как у обычной мебели) примерно на 10-20 сантиметров.

Если вы планируете обрабатывать дверные накладки, то будет уместно изготовление стола высотой 85-90 см, глубиной 50-55 см и шириной 150 см.

Для удобства при работе стоя высота стола принимается около 85-90 см. При этом желательно использовать в конструкции стола регулируемые опоры, которые позволяют выровнять фрезерные столы для ручного фрезера при наличии неровностей пола или при необходимости изменить высоту.

Столешница для самодельного стола

Поскольку заготовки хорошо скользят по пластику, удачным вариантом будет использование в качестве столешницы для фрезерного стола кухонной панели из ДСП толщиной 26-26 см. Ее глубина 60 см также будет удобна при эксплуатации, а сам материал ДСП прекрасно погасит вибрации, производимые фрезером в процессе работы.

В крайнем случае, изготавливая столы фрезерных станков, можно использовать плиты ЛДСП или МДФ толщиной от 1,6 см.

Монтажная пластина

Так как кухонная столешница имеет довольно большую толщину, для сохранения амплитуды вылета фрезы крепление фрезера к столу следует производить при помощи монтажной пластины. При своей небольшой толщине она отличается высокой прочностью и надежно удержит инструмент без потери рабочего хода фрезы.

Применяя монтажную пластину из текстолита (стеклотекстолита), следует вырезать прямоугольную заготовку 5-8 мм толщиной и сторонами от 15 до 30 см. В центре пластины вырезать отверстие, соответствующее отверстию в подошве фрезерного инструмента. Пластина крепится к поверхности стола, а уже на нее устанавливается фрезер.

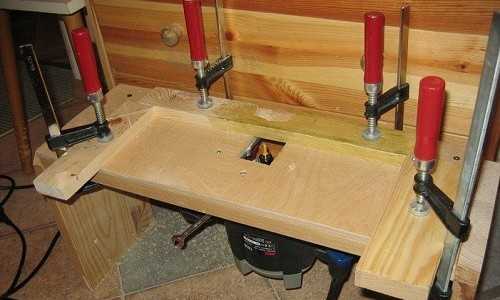

Собираем стол для фрезера

После того как станина будет изготовлена, к ней временно крепится столешница. На заранее подготовленное место устанавливают монтажную пластину и обводят ее контур карандашом. Затем при помощи ручного фрезера с фрезой диаметром 5-9 мм в столешнице следует выбрать посадочное место для нее. Пластина должна лечь в него заподлицо и без перекосов.

Углы посадочного места необходимо скруглить напильником. Такую же операцию нужно провести и с монтажной пластиной – обработать ее углы таким же радиусом, как и в посадочном месте.

После этого следует произвести сквозное фрезерование столешницы по контурам подошвы фрезера. При этом не требуется особой точности, однако наверняка еще потребуется выбрать дополнительно материал снизу столешницы для пылеуловителя и каких-то других дополнительных приспособлений.

Осталось соединить все детали вместе. Заведя фрезер снизу, закрепляем его на монтажной пластине, затем крепим пластину к столешнице. Прикручиваем столешницу к станине уже окончательно.

Устраиваем верхний прижим

В качестве дополнительной меры безопасности и для удобства фрезерный стол оснащают верхним прижимом – устройством на основе ролика, изготовленным по чертежам. При работе с дверными накладками это особенно актуально, как и при выделке габаритных деталей. Конструкция верхнего прижима проста.

Подходящих размеров шариковый подшипник и выполнит задачу ролика. Подшипник нужно жестко зафиксировать на определенном расстоянии от столешницы, чтобы он обеспечивал надежный прижим обрабатываемой детали сверху.

Привод фрезерного станка

Если ваш выбор остановился на изготовлении простого станка, обратите внимание на электромотор для него. Мощность – основной фактор выбора. Если выборка дерева планируется неглубокая, то мощности в 500 Вт вам вполне хватит. Чтобы станок постоянно не останавливался и оправдал ваши надежды, выбирайте мотор с мощностью от 1100 Вт. Такой привод позволит не только спокойно обрабатывать любую древесину, но и использовать различные фрезы.

Самодельный фрезерный стол можно совершенствовать до бесконечности, в зависимости от ваших требований и желаний. Но самое главное при этом – не забывать о безопасности и обязательно оснастить свой станок средствами ее обеспечения.

www.syl.ru

основные работы, чертежи (фото и видео)

Оборудование для фрезерования необходимо перемещать по поверхности изделия, которое прочно закреплено и неподвижно. Для обеспечения комфортной работы с малыми аналогами специалисты рекомендуют сделать стол для фрезера своими руками. На такой конструкции машинка может крепиться стационарно, что позволяет перемещать заготовку, быстро снимая свесы и обрабатывая торцы.

Специальный стол для фрезера необходим для удобства работы с данным инструментом.

Основные работы

Специалисты выделяют следующие типы таких конструкций:

- стационарные;

- портативные;

- агрегатные.

Стационарную конструкцию можно использовать для любых операций, если демонтировать установку. Портативная столешница для фрезера подойдет, если необходимость в подобной деятельности возникает нечасто. Удобство предлагаемой конструкции в том, что ее можно легко перемещать своими руками. Прежде чем решить, как сделать стол для фрезера, необходимо ознакомиться с составными элементами изделия:

Размеры стола для фрезера.

- Станина.

- Столешница.

- Монтажная пластина.

- Прижимы и упоры.

Наиболее быстро и без лишних трудозатрат можно сконструировать стол для фрезера, используя готовое изделие и дополнив его креплениями, прижимами и упорами. Станина включает в себя каркас и поверхность столешницы для выполнения ручного фрезера. Ее изготавливают из дерева, МДФ, ДСП или профилей из металла. Специалисты рекомендуют использовать профили из металла. Стыковые соединения желательно скручивать, используя болты. Подобное решение придаст конструкции высокую прочность.

Размер станины может быть любым и зависит от параметров обрабатываемых деталей. Нижнюю часть каркаса по отношению к свесу рекомендуют углубить примерно на 20 см. Одним из наиболее важных параметров таких конструкций является их высота. Специалисты рекомендуют для работы стоя изготавливать станину высотой в 1 м. При необходимости изготавливают стол с регулируемыми опорами.

Производственный процесс

Чертеж стола для фрезера.

Крышка изготавливается из ДСП толщиной в 25-40 мм. Твердый и гладкий материал способствует плавному скольжению заготовки и хорошо гасит вибрацию. Можно делать крышку изделия для ручного фрезера из фенольного пластика. Этот материал прочный, долговечный и легко подвергается обработке.

Наиболее надежные и долговечные крышки столов для фрезера изготавливают из алюминия. К плюсам этого материала специалисты относят:

- легкость;

- устойчивость к коррозии;

- долговечность.

Алюминий необходимо плакировать, чтобы избежать возникновения на заготовках следов от металла. Следующий этап предусматривает обустройство отверстий для монтажной пластины. Для этого понадобится выпилить пластину (учитывая параметры будущей конструкции). Полученное изделие размещают в центре крышки, сделав отступ от края спереди в 125 мм. Затем обводят ее контур. Делают разметку и наносят линии выреза по внутреннему краю контура.

Конструкция стола для фрезерного станка.

Отверстие высверливают с помощью электролобзика. Пластина крепится внутри контура с помощью двустороннего скотча. Затем фиксируют направляющие планки с помощью струбцины, вставляют прокладки из картона. Подобные вставки и пластина удаляются. Следующий этап предусматривает установку копирующей фрезы с верхним подшипником в цанге. Глубина фрезерования должна равняться 3 мм.

Чтобы выровнять изделие, понадобятся гайки. Рекомендуется сделать углубление и просверлить в его углах просветы глубиной в 6 мм и диаметром в 11 мм. Гайки не должны выступать наружу. По центру отверстий, предназначенных для гаек, дополнительно делают сквозные отверстия для винтов.

Изготовление упора и гребенки

Чтобы сделать ровный упор, понадобится хорошо отфуговать кромки. Предварительно выпиливают упор и его основание (делая припуски в 12 мм по ширине и в 25 мм по длине). Затем понтируют продольный аналог. К длине готовой крышке прибавляют 1 мм. Упор опиливают. С помощью электролобзика делают вырез в 38х38 мм. Упор приклеивают к основанию и фиксируют струбцинами. Следующий этап предусматривает производство двух заготовок для торцевой пластины (параметры 19х120х190 мм). Полученные детали соединяют в блок с помощью скотча. На верхней заготовке делают разметку. Производится распил, кромка отшлифовывается. В изделии делают отверстие диаметром в 6 мм.

Чертеж крышки для фрезерного стола.

Торцевые пластины разъединяют и клеят к упору. При этом необходимо выровнять их кромки, ориентируясь на переднюю сторону последнего элемента. Склейка фиксируется струбцинами. В пластинах делают сквозные отверстия, в которые вворачивают шурупы. С помощью пазового диска в упоре выпиливают паз. Чтобы установить патрубок, потребуется выпилить косынки. Последние элементы фиксируют к упору струбцинами. Если клей высох, тогда необходимо найти центр монтажных отверстий для крепежных элементов.

Чтобы сделать прижимную гребенку, понадобится прямослойная кленовая доска толщиной в 19 мм. Заготовка должна иметь размеры в 51х457 мм. Угловым упором на станке делают скосы, соблюдая угол в 30°. Поперек заготовки проводят косые линии, сделав отступ от концов в 67 мм. В станок устанавливают диск толщиной в 3 мм. Его необходимо поднять на высоту в 50 мм над столом. Упор отодвигают от диска на расстояние в 2 мм. Доску отводят назад. Заготовку разворачивают на 180°. Затем отодвигают продольный упор на 5 мм. На двух концах делают новые пропилы. Аналогичная операция повторяется с шагом в 45 мм.

Чертеж крышки для фрезерного стола.

После установки продольного упора пильный диск опускают до высоты в 25 мм. Кромка заготовки опиливается до нужной ширины. В прижимах делают отверстия с диаметром в 7 мм (для монтажа подвески). Параллельными линиями размечают края щелевых отверстий. Их можно выпилить электролобзиком. Прижимные гребенки отшлифовывают наждачной бумагой.

В центре стопорных элементов делают отверстия в 7 мм. Блоки отшлифовывают и монтируют к кромкам с помощью прижимных гребенок. Подобная технология предотвращает поворот первых элементов при подаче заготовок.

Чтобы отрегулировать давление прижимной гребенки, длина первой пластины должна быть на 3 мм короче других аналогов.

В процессе настройки укороченная деталь прижимается к заготовке. Гребенка крепится к основной конструкции с помощью винта.

Основание столешницы

Стяжки и ножки заданной длины выпиливают с припуском в 25 мм по ширине. Диск пильного станка можно наклонять на 12°, отпиливая скосы на краях ножек и кромках стяжек. Специалисты рекомендуют предварительно выпилить планку для сетевого шнура.

Стяжки приклеиваются к ножкам и фиксируются с помощью струбцин. Через первые элементы просверливаются направляющие отверстия, в них вкручиваются шурупы. Струбцины удаляются. К стяжке приклеивается планка для сетевого шнура и фиксируется струбцинами. Собранные ножки требуется отшлифовать, используя наждачную бумагу с зернистостью 220 единиц. Перевернутую крышку помещают на верстак, приклеивая к ней собранные ножки. Заготовку для прижимных гребенок можно выпилить из кленовой прямослойной доски, толщина которой 19 мм.

Следующий этап предусматривает сборку стола. Для этого понадобится скрутить каркас, к которому будет прикреплена столешница. По углам поверхности должно быть 2 крепления. Вдоль краев последние элементы ввинчивают с шагом в 50 см.

У гнезда, в которое будет всажена монтажная пластина, должны быть скругленные углы. После установки необходимо выполнить в ней отверстие, которое будет соответствовать форме подошвы фрезеровочного станка. Соединив все детали, можно приступать к пробным работам, чтобы оценить качество сборки и при необходимости подкорректировать ее.

1poderevu.ru

Фрезерный стол своими руками

Работа с ручной фрезерной машиной (фрезером) предполагает выполнение операций по перемещению фрезера по жестко закрепленной (неподвижной) поверхности обрабатываемой заготовки. Это не всегда удобно. Нередко поступают наоборот: фрезер крепится стационарно, перемещается заготовка. В этом случае говорят уже не о ручном фрезере, а о станке под названием «фрезерный стол». В статье будут рассмотрены общие принципы изготовления простого самодельного фрезерного стола для обработки торцов (снятия свесов) заготовок при производстве пленочных МДФ-фасадов.

Работа с ручной фрезерной машиной (фрезером) предполагает выполнение операций по перемещению фрезера по жестко закрепленной (неподвижной) поверхности обрабатываемой заготовки. Это не всегда удобно. Нередко поступают наоборот: фрезер крепится стационарно, перемещается заготовка. В этом случае говорят уже не о ручном фрезере, а о станке под названием «фрезерный стол». В статье будут рассмотрены общие принципы изготовления простого самодельного фрезерного стола для обработки торцов (снятия свесов) заготовок при производстве пленочных МДФ-фасадов.

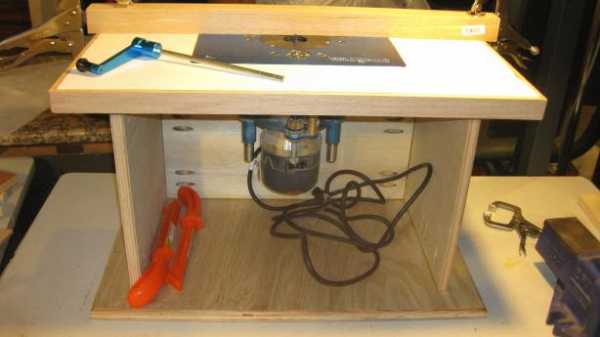

Фрезер.

Главным элементом, представленного на фотографиях, фрезерного стола является мощный ручной фрезер Makita 3612C, возможностей которого более чем достаточно в данном его применении. В зависимости от конкретного назначения, фрезер может быть другим, как менее, так и более мощным или оборотистым. Рекомендуется выбирать фрезерную машину с возможностью ручной регулировки и автоматическим поддержанием (стабилизацией) частоты вращения шпинделя. Особенно удобны в эксплуатации фрезеры, оснащенные системами плавного пуска и быстрого останова. Возможность замены щеток двигателя без вскрытия корпуса фрезера, и наличие кнопки блокировки шпинделя для смены фрезы также являются приятными мелочами.

В инструкциях к некоторым моделям фрезерных машин можно встретить строчку, в которой производитель фрезера не рекомендует эксплуатировать аппарат вверх ногами, то есть во фрезерном столе. В большинстве случаев, эти ограничения не имеют под собой оснований и их можно игнорировать.

Фрезер Makita 3612C.

Фрезер Makita 3612C в столе.

Станина.

Стационарной частью любого фрезерного стола является станина – каркас на опорах со столешницей сверху. Не имеет существенного значения из чего делать каркас: дерево, ДСП, МДФ, сварная стальная конструкция. Главная задача – обеспечить высокую жесткость и устойчивость станины в процессе работы. Размеры станины также не критичны и должны выбираться в соответствие с габаритами обрабатываемых деталей. Чтобы оператор станка не запинался ногами за элементы конструкции, необходимо углубить нижнюю часть станины (по типу цоколя у мебели) на 100-200 мм относительно переднего свеса столешницы. Для станины фрезерного стола по обработке торцов заготовок фасадов и дверных накладок можно рекомендовать следующие размеры (мм): 900 – высота, 500 – глубина, 1500 – ширина. Пожалуй, самым важным параметром здесь является высота, её нужно выдержать в диапазоне 850-900 мм – оптимальная высота для работы стоя. Приветствуется наличие у станины регулируемых опор, это позволит компенсировать неровности пола и изменять высоту стола при необходимости.

Каркас станины выполнен из стального уголка 50×50 мм.

Регулируемая опора станины.

Столешница.

Хорошим и недорогим вариантом столешницы для самодельного фрезерного стола является обычная кухонная столешница толщиной 26 или 36 мм на основе ДСП, покрытая износостойким пластиком. ДСП прекрасно гасит вибрации, по поверхности твердого пластика хорошо скользит заготовка, а стандартная глубина кухонной столешницы 600 мм весьма удобна в эксплуатации. В крайнем случае, для столешницы подойдет любая деталь из плиты ДСП (ЛДСП) или МДФ толщиной от 16 мм.

Монтажная пластина фрезера.

По причине большой толщины кухонной столешницы (в минимуме – 26 мм), для сохранения всей амплитуды вылета фрезы, предусмотренной конструкцией фрезера, необходимо локально (вблизи места крепления подошвы фрезера к столу) применить так называемую монтажную пластину – деталь из материала с высокой прочностью при малой толщине. Часто пластину выполняют из металла, однако более удобным в обработке и не менее прочным материалом является текстолит (стеклотекстолит). Текстолитовая монтажная пластина представляет собой прямоугольную деталь со стороной 150-300 мм, толщиной 4-8 мм, в центре которой проделывается отверстие диаметром равным диаметру отверстия в подошве фрезера. Как правило, в подошве фрезера существуют штатные резьбовые отверстия (как у Makita 3612C) для крепления пластиковой накладки. Посредством их происходит крепление фрезера к монтажной пластине. Если отверстий нет, необходимо изготовить эти отверстия самостоятельно или же закрепить фрезер иным способом, например, с помощью металлических скоб-прижимов. Ближе к углам монтажной пластины, необходимо просверлить четыре отверстия для крепления пластины на столешницу.

Винты крепления монтажной пластины.

Пластиковая накладка удаляется.

Сборка фрезерного стола.

В первую очередь, к готовой станине временно крепят столешницу. На столешницу кладут (на заранее выверенное место), монтажную пластину и отмечают карандашом по контуру ее точное местоположение. С помощью ручного фрезера с пазовой прямой фрезой небольшого диаметра 6-10 мм выбирают в столешнице посадочное место для монтажной пластины так, чтобы она легла идеально заподлицо с верхней плоскостью столешницы. Необходимо помнить, что посадочное место пластины будет иметь скругленные углы (не прямые), поэтому необходимо с помощью напильника таким же радиусом скруглить углы текстолитовой монтажной пластины.

Пазовая прямая фреза.

После присадки монтажной пластины, необходимо фрезером с пазовой прямой фрезой большой длины (больше толщины столешницы) выполнить сквозное фрезерование отверстия в столешнице по форме подошвы фрезера. Эта операция особой точности не требует. Возможно, придется выполнить дополнительную выборку материала снизу столешницы под различные, мешающие нормальной установке, конструкционные элементы фрезера, например, для кожуха пылеулавливателя.

Осталось соединить все воедино. Снизу заводим фрезер, прикручиваем его к пластине, пластину крепим к столешнице с помощью саморезов. Следим за тем, чтобы шляпки элементов крепления были надежно утоплены и не могли цепляться за заготовку при скольжении оной по столешнице. Столешницу окончательно прикручиваем к станине.

Схема сборки.

Монтажная пластина из текстолита.

Фреза для снятия свеса R6.

Заготовка для фасада со свесом R6.

Верхний прижим.

Для удобства и дополнительной безопасности фрезерный стол можно оснастить верхним прижимным устройством на основе ролика, это особенно актуально при работе с крупногабаритными заготовками, например, дверными накладками. Конструкция прижима проста. Роликом может служить, например, подходящих размеров шариковый подшипник. Подшипник монтируют в удерживающее устройство, которое можно жестко зафиксировать на нужном расстоянии от поверхности столешницы. Тем самым, при прохождении заготовки под роликом, будет обеспечен постоянный плотный прижим заготовки к поверхности столешницы.

Конструкция верхнего прижима.

Безопасность.

В заключение нужно сказать о самом главном – безопасности. Настоятельно рекомендуется изготовить для фрезы защитный экран по типу промышленных образцов фрезерных столов. Правильными решениями будут оснастить станок кнопкой экстренного останова (так называемым «грибком»), разместив её в легкодоступном месте и максимально исключить возможность случайного нажатия пусковой кнопки. Полезно организовать точечную подсветку рабочей зоны (опасное место вокруг фрезы). При частой смене высоты вылета фрезы, есть смысл подумать над ручным или автоматическим устройством подъема и опускания фрезера (так называемом лифте для фрезера). Совершенствовать конструкцию самодельного фрезерного стола можно долго и много, в зависимости от сложности решаемых задач по обработке того или иного вида материала, а так же полета фантазии конструктора.

Кнопка “грибок”.

Самодельный фрезерный стол в работе.

Похожие статьи:

zakatayrukava.ru

Стол для фрезера своими руками

9 005

15.03.2016

Ручной инструмент

Этот материал посвящен теме создания фрезерного стола в домашних условиях. Если вы не хотите тратить свое свободное время на это занятие, вы можете просто купить готовый вариант в магазине, но сразу предупреждаем, что стоит такое оборудование достаточно дорого. Кроме того, не всегда в магазине или на рынке удается найти фрезерный стол под тот или иной ручной фрезер, то есть вам, возможно, придется дорабатывать фабричное изделие.

Содержание статьи:

Если же вы хотите сделать фрезерный стол самостоятельно, мы расскажем вам как это сделать на примере фрезера марки Bosch 1200. Владельцам других моделей можем посоветовать изучить наш материал и внести некоторые коррективы с учетом конструктивных особенностей своего инструмента.

Общее описание процесса сборки фрезерного стола

Для начала вы должны определиться с местом установки фрезерного стола, так как от этого будут зависеть его габариты. Если вы используете инструмент редко, не делайте стол слишком большим, чтобы он вам не мешал в гараже или мастерской. В таком случае вы вообще можете взять лист ДСП и зафиксировать на нем направляющую. Последняя может быть сделана из простой доски или рейки, а закрепить на ДСП ее можно струбцинами или болтами. В листе проделайте отверстие для фрезера, а снизу зафиксируйте станок.

Так у вас должна получиться рабочая поверхность для фрезерного стола. Когда нужно будет что-то обработать, вы просто ставите столешницу на металлический каркас или спинки двух стульев, но позаботьтесь о надежном креплении рабочего основания.

Если вы регулярно работаете с ручным фрезером, вам придется выполнить более серьезные работы. Подробности читайте далее…

Стадии сборки фрезерного стола

Вам достаточно действовать в следующей последовательности, и вам удастся сделать хороший фрезерный стол стационарного типа.

Создание крышки

Для начала надо взять фанеру и вырезать ее по размерам своего стола, приклеив к ней бумажнолистый пластик на контактный клей. При приклеивании пластика важно проконтролировать, чтобы он отступал на 3-5 мм от угла фанеры.

Когда все будет склеено, отпилите по 5-6 мм от каждого края по периметру, а затем выпилите накладки с напуском в 25 мм. Они потребуются для облицовывания кромки стола. Если хотите использовать алюминиевый профиль, сделайте выборку на накладках пильным станком.

Монтажная пластина

При ее вырезании нужно учесть габариты стола. Положите ее на крышку стола так, чтобы над передней кромкой она выступала на 120-150 мм.

Отметьте карандашом или ручкой контур пластины на столе и уберите ее. Разметьте вырез внутри и сделайте его при помощи электролобзика. Далее зафиксируйте пластину внутри него на двусторонний скотч.

Вокруг пластины при помощи струбцин прикрепите направляющие планки. Между направляющими и струбцинами уложите кусочки картона, чтобы древесина не продавилась.

Уберите пластину и прокладки, и сделайте выборку с помощью копирующей фрезы. Ее глубина должна на 5 мм превышать толщину пластины.

Работаем с посадочным местом

В углах посадочного места установите механизмы регулировки, с помощью которых можно будет выравнивать пластину по столу. Для установки регулировочных механизмов высверлите отверстия в углах. Сверху сделайте отверстия, совпадающие по диаметру и глубине с диаметром и толщиной самоконтрящихся гаек. Их нужно приклеить на эпоксидный клей. Высота пластины регулируется вкручиванием/выкручиванием болтов.

Ножки

Ножки должны быть прямоугольными, наподобие боковой стенки тумбы. По ширине они должны совпадать с шириной стола. Вырежьте стяжки для ножек и сделайте на них скосы для удобства крепления. затем сначала закрепите стяжки к ножкам, а затем ножки к столу.

Продольный упор

В центре основания и упора сделайте вырезы для фрезы, а затем приклейте упор к основанию. Торцевые пластины надо сделать из двух предварительно сделанных заготовок. Их соединяем двусторонним скотчем и делаем распилы и отверстие для крепления пластин к упору.

В продольном упоре делаем патрубок для удаления пыли. Его фиксируют на основании и крепят к упору при помощи специально предусмотренного для этого отверстия.

Прижимная гребенка

Для создания прижимной гребенки вам понадобится кленовая доска толщиной 20 мм. Ей следует придать необходимые размеры, а затем сделать 30-градусный скос. Поперек заготовки нарисуйте косые линии так, чтобы они на 67 мм отставали от концов. Отметьте месторасположение прижимов и сделайте продольные пропилы. Расстояние между ними должно быть одинаковым. Высверлите отверстия в тех местах доски, где была сделана разметка.

Последним этапом создания фрезерного стола будет выпиливание стопорных блоков, которые устанавливаются на длинные концы прижимных гребенок.

Покройте сделанный стол лаком или масляным покрытием. Лучше используйте второй вариант, так как масло пропитывает материал максимально глубоко, что упрощает процесс реставрации в будущем при необходимости.

Самодельный фрезерный стол для Bosch 1200

- От фрезера надо открутить нижнюю подошву и приложить ее к 10-миллиметровой фанере, а затем очертить карандашом контур.

- Высверлите в фанере отверстия для крепления инструмента. Лучше сделайте так, чтобы болты утопились заподлицо. Рассверлите для этого отверстия. Длинные болты можно обрезать.

- На ламинированном ДСП начертите контуры фанеры, которая будет закреплена на инструменте.

- Разместите в пределах начерченного контура подошву фрезера так, как она будет размещаться на фанере, и очертите контур. Выпилите полученный контур.

- На ДСП внутри контура фанеры удалите верхний слой. Снять нужно 10 мм – в соответствии с толщиной фанеры. Сделать это вам поможет фрезер, для которого изготавливается стол.

- В углубление вставьте фанеру и поставьте отметки, чтобы высверлить в листе ДСП отверстия, через которые фанера будет прикручиваться к столешнице. Эти отверстия необходимо рассверлить, чтобы утопить болты заподлицо.

- Прикрутите фрезер к фанере, а фанеру к ДСП.

- Сделайте упор для самодельного стола. Для этого вам понадобится вертикальная доска и опора. Упор можно сделать из ДСП, а опоры из доски достаточной ширины.

- В опорах вырежьте пазы, по которым планку можно будет двигать.

- В центре планки со стороны, которая будет прислонена к столешнице, следует выпилить полукруг, чтобы фреза вращалась, не цепляя планку.

- Сделайте отверстия для крепления упоров к планке.

- Прикрепите планку к упорам.

Вот наш стол для фрезера марки Bosch 1200 готов, и вы можете приступать к работе.

sdelais.ru

столы, стулья, кресла, прихожие, диваны, кровати, шкафы, комоды, гарнитуры

Фрезерный станок — полезная вещь в домашнем хозяйстве мужчины, особенно увлекающегося изготовлением мелких предметов мебели для дачи или кухонной утвари. Покупать готовый, будет дорого, поэтому лучше сделать стол для фрезера своими руками. По предварительно составленному чертежу, имея подручные средства под руками это не так и трудно. Главное, учитывать все мелочи и тогда стол получится ничуть не хуже сделанного на заводе.

Типы фрезерных столов

Прежде чем приступить к изготовлению станка самостоятельно, необходимо определиться с типом, ведь их существует несколько, а каждый хозяин приоритет отдает тому, который или более удобен, или более расширен:

• стационарный — это большой станок;

• портативный, или боковое расширение стола для пиления. При нечастом использовании, этот вариант наиболее удобен. А настроив его сразу на выполнение операций, он не будет мешать другим станкам в домашней мастерской.

Выбор материалов и инструментов

Большое значение перед изготовлением станка имеет выбор материала. Обычно берут подготовленное дерево или ДСП с фанерой.

Если делать стол из струганного дерева, нужно иметь ввиду, что он может вобрать в себя излишнюю влагу и деформироваться, что отразиться на станке. Но положительным здесь является то, что вибрация немного поглощается. Лучше предусмотреть изготовление основы станка из подготовленных деталей материала ДСП или толстой фанеры. Для стружки некоторые хозяева применяют старый пылесос.

В качестве инструмента для изготовления стола для фрезера своими руками нужно иметь электродвигатель определенной мощности, стол и направляющую конструкцию. А также молоток, шурупы, измерительную ленту, плоскогубцы, циркуль для фрезера, шуруповерт. Удобным и надежным получается стол, где основание сделано из мебельного ДСП, столешница из сдвоенной ламинированной фанеры 15 мм, пластида из стеклотекстолита.

И в качестве техники безопасности — пространство возле вращающейся фрезы, неиспользуемое в работе, нужно закрыть.

Планирование работы по изготовлению станка

Успех, скорость и качество стола зависят от правильно спланированной работы и последовательности выполнения. Опытные мастера предлагают следующий вариант:

• определиться с приводом самодельного станка;

• обратить внимание на изготовление лифта;

• продумать посадочное место под пластину;

• сделать камеру вытяжки;

• предусмотреть размер стола (вариант изготовления станка), соответствующий возможностям мастерской и своим запросам на возможное его использование в дальнейшем.

Привод под фрезерный станок своими руками

Это одна из самых важных частей станка и нужно учесть некоторые факторы:

• мощность (может быть от 500 Вт до 1100 Вт), которая зависит от планируемых работ;

• оборотистость, от которой зависит чистота и равномерность рез, следовательно, лучше большее количество оборотов (используют подключение как бытовое 220 в, так и 3-х фазное, по схеме «звезда-треугольник»).

Примеры простых станков для изготовления

Стол для фрезера своими руками можно изготовить способом, где используется рама для обеспечения подъема. Для изготовления рамы берется швеллер металлический номером 6.5 и сваривается между собой. Под столешницу взять 1-2 листа фанеры, которые необходимо склеить между собой.

Перпендикулярно раме расположить стойки. Рама будет двигаться при помощи винта, который укрепит шпиндель для поворота двигателя. В стойку помещается шпилька для обеспечения стопорения. Рама для подъемника и стол соединяются рамкой, которая вваривается в раму стола при помощи уголков номер 63. Конструкция получается крепкой и не дает перекосов, что важно в дальнейшем для работы. Вообще, в станке важны устойчивость и точность подгонки всех деталей, независимо от того, простой он конструкции или более сложной.

Во избежание дополнительного шума, ножки хорошо бы скрыть под ДСП, к тому же это будет дополнительным «карманом» для мелких вспомогательных инструментов. Для работы еще будет нужна фрезерная линейка, которая тоже делается самостоятельно. Далее подсоединяется привод. Металлические детали должны быть идеально подогнаны друг к другу.

Еще один пример, как изготовить фрезерный лифт самостоятельно

Регулировочный лифт делают при помощи толстых фанерных листов, конструкцию прикрепить к крышке стола. В этом случае на стане будут отсутствовать шкивы и ремни, а фрезы насадятся непосредственно на сад двигателя. Здесь необходимы большие обороты.

Лифт фрезерного станка представляет собой:

• несущий корпус;

• каретку;

• скользящие полозья;

• резьбовую ост;

• фиксирующий винт.

Вращаясь на оси, каретка перемещается с мотором вверх-вниз, полозья являются ограничителями. А выставленная на высоте, каретка закрепляется фиксирующим винтом. А всю конструкцию удерживает несущий корпус и крепится снизу к крышке станка. Каретка должна быть устойчивой, иначе древесина при обработке будет получаться некрасивой, небрежно обработанной.

Примитивный фрез

Берется лист ДСП, в нем делается «окно» для фрезы. Доске дается направляющая роль. Можно сделать ножки, а можно прикрепить между 2 столами. Это самый простой тип, самостоятельно сделанного фрезера.

Есть нюансы, на которые следует обращать особое внимание, например, крепление фрезера: лучше это делать винтами к пластине. Пластины можно купить, а потом подогнать к столу. Этот вариант крепления более экономный для глубины фрезерования, чем если крепить к нижней крышке. К тому же, крепя на пластину, фрезер можно вытянуть, в случае необходимости, например, смены его.

Здесь важно правильно расположить саму пластину, которая должна быть идеально вровень фрезерного станка. Для этого нужны винты, которые помогут выравниванию. Фрезы бывают диаметром 3-76 и более мм, поэтому нужно выбирать пластину, чтобы можно было менять кольца и изменять диаметр проема. Как видно, ничего сложного в изготовлении станка нет, просто внимательность ко всем этапам работы.

xn—-btblbprdo.xn--p1ai