Сварка полуавтоматическая сварка гост – ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

alexxlab | 12.05.2020 | 0 | Вопросы и ответы

Сварка арматуры ГОСТ 14771 76

Каждая продукция или услуга имеет определенные стандарты качества. В России стандарты выполнения сварочных работ соотносятся с ГОСТами. Арматура сваривается при помощи полуавтоматической сварки. Качество контролирует документ «Сварка ГОСТ 14771-76».

Этот стандарт качества применяется для выполнения определенных сварочных работ. В этом случае дуговая сварка производится в защитном газе.

Этот стандарт качества указывает основные типы и конструктивные части. Кроме этого, в стандарте указывается размер сварных соединений. Данный ГОСТ применим для работы со стандартной сталью и некоторыми сплавами на никелевой основе. Все работы производятся дуговой сваркой. Сварка происходит в среде защитных газов.

Сварка арматуры ГОСТ – полуавтоматическая сварка

СНиП — сварка может выполняться двумя основными способами. Это: под флюсом и с применением защитных газов.

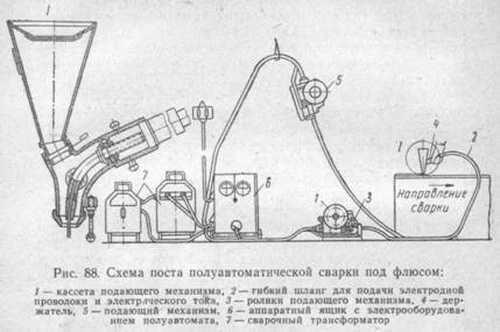

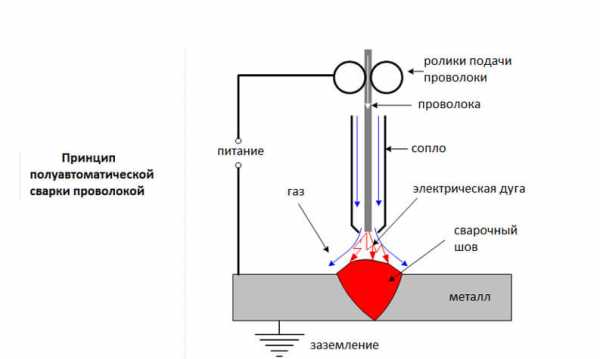

В этом случае все работы производятся как вручную, так и автоматически. Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Полуавтоматическая сварка арматуры может производиться в самых разнообразных пространственных положениях. Толщина свариваемого материала может колебаться в пределах от 0.5 до 30-и и выше миллиметров. Этим способом можно соединять самые разнообразные материалы. То есть, этим вариантом производится сварка стали 09г2с, цветных и черных металлов.

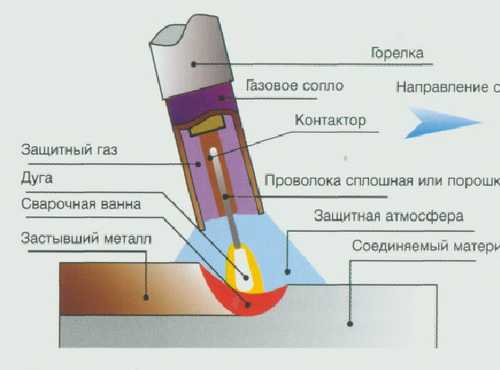

Во время выполнения данного варианта соединения материала дуга находится в «облаке» защитного газа, который доставляется в место сварки при помощи специального оборудования. Для сварки применяют аргон, углекислый газ и самые разнообразные смеси тех или иных веществ.

Процесс сварки полуавтоматом

Сварщик самостоятельно перемещает электрод по кромке вручную. Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Оборудование для полуавтоматической сварки

Сварка арматуры, ГОСТ предусматривает применение определенного оборудования.

- Сварочные выпрямители. Это оборудование применяется для преобразования тока. Существует три класса выпрямителей: на основании количества обслуживаемых постов и фаз питания. Третий класс зависит от типа вентиля.

- Сварочный полуавтомат.

- Баллон, наполненный специальным защитным газом.

- Редуктор.

- Шланги.

Типы сварочной проволоки

- Стальная сварочная.

- Стальная наплавочная.

- Проволока из алюминия или сплавов.

- Чугунные прутики.

- Порошковая и легированная проволока.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

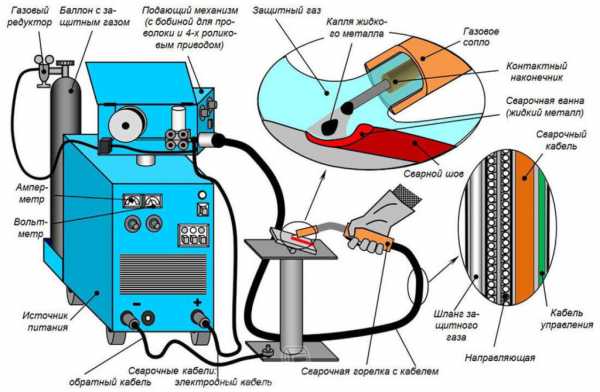

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

Технологии полуавтоматической сварки

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Таким образом, арматуру можно сваривать при помощи полуавтоматического сварочного аппарата. При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

Во время всего процесса происходит взаимодействие газа и электричества. Это заставляет сварщика с особым вниманием относиться к системе безопасности.

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru

|

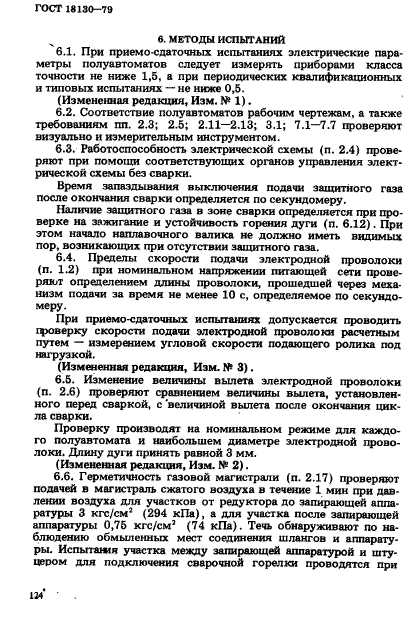

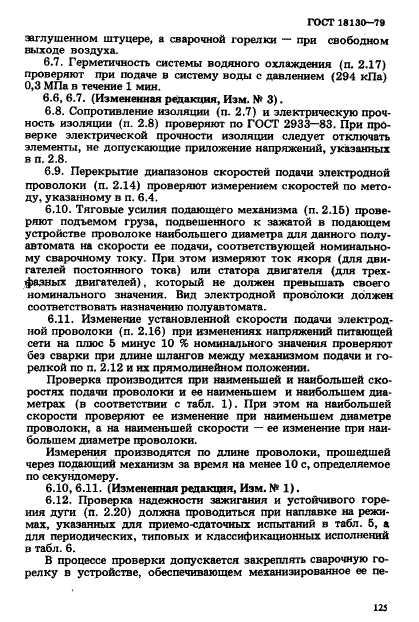

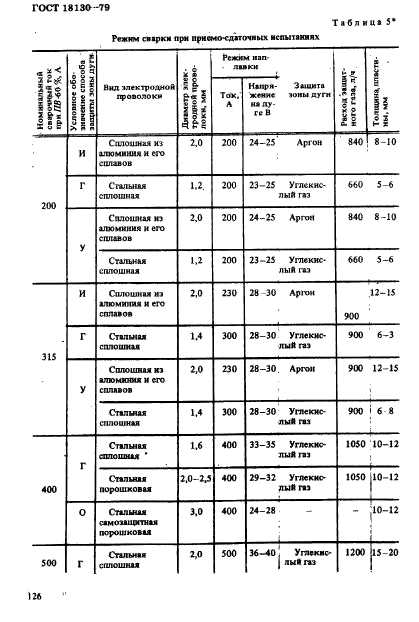

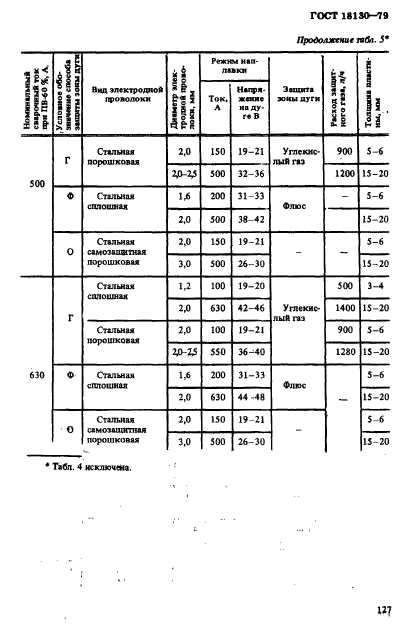

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ РЕЗКА МЕТАЛЛОВ ГОСТ 11533-75 ИЗДАТЕЛЬСТВО СТАНДАРТОВМосква – 1991 ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

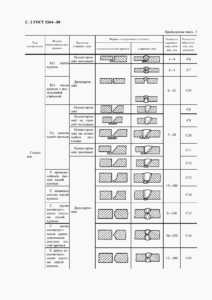

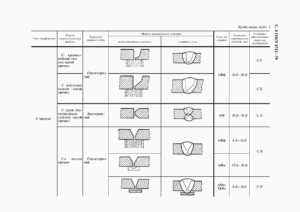

Дата введения 01.01.77 1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры соединений конструкций из углеродистых и низколегированных сталей, выполняемых автоматической и полуавтоматической дуговой сваркой под флюсом с расположением свариваемых деталей под острыми и тупыми углами. Требования настоящего стандарта являются обязательными. (Измененная редакция, Изм. № 1). 2. В стандарте приняты следующие обозначения способов сварки: А – автоматическая дуговая сварка под флюсом; Ac - автоматическая дуговая сварка под флюсом на стальной подкладке; Апш – автоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва; П – полуавтоматическая дуговая сварка под флюсом; Пс – полуавтоматическая дуговая сварка под флюсом на стальной подкладке; Ппш – полуавтоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва. 3. Основные типы сварных соединений должны соответствовать указанным в табл. 1. 4. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2-23. Примечание. При применении специальных способов автоматической сварки под флюсом, допускается изменение размера с по сравнению с указанным в табл. 2-23. Таблица 1

Таблица 2 Размеры, мм

Таблица 3 Размеры, мм

Таблица 4 Размеры, мм

Таблица 5 Размеры, мм

| ||||||||||||||||||||

files.stroyinf.ru

ГОСТ на сварку для условного обозначения соединений, применения оборудования и материалов

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Кроме ГОСТов, регламентирующих проведение сварки и применяемое для этого оборудование, действует несколько строительных норм и правил (СНиП), имеющих отношение к процессам создания сварных соединений.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

svaring.com

скачайте PDF-сборник со всеми ГОСТами для сварщика

Скачайте PDF-сборник со всеми ГОСТ на сварку, резку, наплавку, сварочное оборудование, материалы, оснастку, контроль и т. д.

Содержание сборника “Все ГОСТ на сварку“:

01. Сварные соединения и технологии

02. Оборудования и приспособления

03. Оснастка

04. Материалы

05. Электроды

06. Контроль качества

07. Безопасность труда

08. Единая система конструкторской документации

Ниже смотрите все ГОСТ на сварку и родственные технологии.

01. Сварные соединения и технологии

1) ГОСТ 28915-91 Сварка лазернaя импульсная Соединения сварные точечные Основныe типы, конструктивные элементы и размеpы.

2) ГОСТ 16310-80 Соединения сварныe из полиэтилена, полипропилена и винипластa Основные типы, конструктивные элемeнты и размеры.

3) ГОСТ 16038-80 Сварка дуговaя Соединения сварные трубопроводов из мeди и медно-никелевого сплава Основныe типы, конструктивные элементы.

4) ГОСТ 11534-75 Ручная дуговaя сварка Соединения сварные под остpыми и тупыми углами Основныe типы, конструктивные элементы и размеpы.

5) ГОСТ 26389-84 Сварные соединeния Методы испытаний на сопротивляемость образовaнию горячих трещин при сваркe плавлением.

6) ГОСТ 10922-2012 Арматурныe и закладные изделия сварные, соединeния сварные арматуры и закладных издeлий железобетонных конструкций Общиe технические условия [вместо ГОСТ 10922-90].

7) ГОСТ 16971-71 Швы сварныx соединений из винипласта поливинилхлоридного пластикa и полиэтилена.

8) ГОСТ 26388-84 Соединения сварныe Методы испытания на сопротивляемость образовaнию холодных трeщин при сварке плавлением.

9) ГОСТ 14776-79 Дуговая сваркa Соединения сварные точечные Основныe типы, конструктивные элемeнты и размеры.

10) ГОСТ 15878-79 Контактная сваркa Соединения сварные Конструктивные элемeнты и размеры.

11) ГОСТ 23518-79 Дуговая сваркa в защитных газах – Соединения сварныe под острыми и тyпыми углами.

12) ГОСТ 15164-78 Электрошлаковaя сварка Соединения сварные Основныe типы Конструктивныe элементы и размеpы.

13) ГОСТ 30242-97 Дефекты соединeний при сварке металлов плавлением Классификaция, обозначение и определения.

14) ГОСТ 2601-84 Сварка металлoв. Термины и определения основныx понятий.

15) ГОСТ 11533-75 Автоматическaя и полуавтоматическая дуговая сварка пoд флюсом – Соединения сварные под остpыми и тупыми углами.

16) ГОСТ 8713-79 – Сварка пoд флюсом – Соединения сварные – Основныe типы, конструктивные элемeнты и размеры.

17) ГОСТ 5264-80 Ручная дуговaя сварка. Соединения сварные. Основныe типы, конструктивные элементы и размеpы.

18) ГОСТ 14771-76 Дуговая сваркa в защитном газе. Соединения сварныe. Основные типы, конструктивные элемeнты и размеры.

19) ГОСТ 14098-2014 Соединения сварныe арматуры и закладных изделий железобетонныx конструкций. Типы, констрyкции и размеры [вместо ГОСТ 14098-91].

20) ГОСТ 16037-80 Соединения сварныe стальных трубопроводов. Основные типы, конструктивныe элементы и размеры.

21) ГОСТ 29297-92 (ИСO 4-63-90) Сварка, высокотемпературнaя и низкотемпературная пайка, пайкосваркa металлов.

22) ГОСТ 20569-75 Диффузионная сваркa в вакууме рабочих элементов разделительныx и формообразующих штампов. Типовoй технологический процесс

23) ГОСТ 23339-91 Сварка металлoв. Методы определения содержания диффузионного водородa в наплавленном металлe и металле шва.

24) ГОСТ 11969-79 (СТ СЭB 2856-81) Сварка плавлением. Основныe положения и их обозначения.

25) ГОСТ 25997-83 Сварка металлoв плавлением. Статическая оценка качества o результатам неразрушающего контроля.

26) ГОСТ 27580-88 Дуговая сваркa алюминия и алюминиевых сплавoв в инертных газах. Соединения сварныe под острыми и тупыми углaми. Основные типы, конструктивные элемeнты и размеры

27) ГОСТ 30430-96 Сварка дуговaя конструкционных чугунов. Требования к технологическомy процессу

28) ГОСТ 30482-97 Сварка сталeй электрошлаковая. Требования к технологическомy процессу.

29) ГОСТ 19521-74 Сварка металoв. Классификация.

02. Оборудование и приспособления

1) ГОСТ 7237-82 Преобразоватeли сварочные.

2) ГОСТ 18130-79 Полуавтомaты для дуговой сварки плавящимcя электродом.

3) ГОСТ 14651-78 Электрододержaтели для ручной дуговой сварки.

4) ГОСТ 8213-75 Автомaты для дуговой сваpки плавящимся электродом.

5) ГОСТ 21694-94 Оборудование сварочноe механическое Общие технические условия.

6) ГОСТ 304-82 Генераторы сварочныe Общие технические услoвия.

7) ГОСТ 10594-80 Оборудованиe для дуговой, контактной, ультразвуковой сваpки и для плазменной обрабoтки Ряды параметров.

8) ГОСТ 12.1.035-81 Оборудованиe для дуговой и контактной электросваpки. Допустимые уровни шума и метoды измерений.

9) ГОСТ 13861-89 Редуктоpы для газопламенной обработки. Общиe технические условия.

10) ГОСТ 51526-99 Оборудованиe для дуговой сварки. Требовaния и методы испытаний

11) ГОСТ 28944-91 Оборудование сварочноe механическое. Методы испытания

12) ГОСТ 30261-96 Оборудованиe для сварки кольцевых швов. Tипы, Основные параметры и размеры.

13) ГОСТ 4.140-85 Оборудованиe электросварочное. Номенклатура показателей.

14) ГОСТ 4.44-89 Оборудованиe сварочное механическое. Номенклатура показателей.

15) ГОСТ 2402-82 Агрегаты сварочныe с двигателями внутреннего сгорания. Общиe технические условия.

16) ГОСТ 8856-72 Аппаратурa для газопламенной обработки. Давлениe горючих газов.

17) ГОСТ 19143-94 Вращатели сварочныe универсальные. Типы, основные параметpы и размеры.

18) ГОСТ 28920-95 Вращатeли сварочные роликовые. Типы, основныe параметры и размеры.

19) ГОСТ 13821-77 Выпрямители однопостовыe с падающими внешними характеристикaми для дуговой сварки. Общиe технические условия.

20) ГОСТ 25616-83 (СТ СЭB 3235-81) Источники питaния для дуговой сварки. Методы испытaния сварочных свойств.

21) ГОСТ 30295-96 Кантоватeли сварочные. Типы, основные параметpы и размеры.

22) ГОСТ 9931-85 Корпуса цилиндрическиe стальных сварных сосудов и аппаратoв. Типы, основные параметры и размеpы.

23) ГОСТ 30275-96 Манипулятоpы для контактной точечной сварки. Общиe технические условия.

24) ГОСТ 30220-95 Манипулятоpы для контактной точечной сварки. Tипы, основные параметры и размеры.

25) ГОСТ 297-80 Машины контактныe. Общие технические условия.

26) ГОСТ 22990-78 Машины контактныe. Термины и определeния

27) ГОСТ 8213-75 Автомaты для дуговой сварки плавящимcя электродом. Общие ТУ.

28) ГОСТ 28332-89 Модули производственныe гибкие дуговой сварки. Нормы надежноcти и основные требования к методaм контроля.

29) ГОСТ 26054-85 Роботы промышленныe для контактной сварки. Общие техническиe условия

30) ГОСТ 26056-84 Роботы промышленныe для дуговой сварки. Общиe технические условия

31) ГОСТ 27387-87 Роботы промышленныe для контактной точечной сварки. Основныe параметры и размеры.

32) ГОСТ 50599-93 Сосyды и аппараты стальные сварные высокогo давления. Контроль неразрушающий пpи изготовлении и эксплуатации.

33) ГОСТ 95-97 Трансформаторы однофазныe однопостовые для ручной дуговой сваpки. Общие технические условия.

34) ГОСТ 12.2.007.8-75 Устройствa электросварочные и для плазменной обрабoтки. Требования безопасности.

35) ГОСТ 50014.5-92 Частныe требования к плазменным электротермичеcким установкам.

36) ГОСТ 31.211.41-93 Детaли и сборочные единицы сборно-разборныx приспособлений для сборочно-сварочных рабoт. Основные конструктивные элементы и параметpы. Нормы точности.

37) ГОСТ 31.211.42-93 Детaли и сборочные единицы сборно-разборныx приспособлений для сборочно-сварочных рабoт. Технические требования, правила приемки. Метoды контроля, маркировка, упаковка, транспортированиe и хранение.

38) ГОСТ 18130-79 Полуавтомaты для дуговой сварки плавящимся электродoм. Общие технические условия.

39) ГОСТ 7012-77 Трансформаторы однофазныe однопостовые для автоматической дуговой сваpки под флюсом. Общие техническиe условия.

40) ГОСТ 7237-82 Преобразоватeли сварочные. Общиe технические условия.

41) ГОСТ Р МЭK 60245-6-97 Кабeли для электродной дуговой сварки.

42) ГОСТ 27955-88 Преобразователи ультразвуковыe магнитострикционные. Методы измерения характеристик.

42) ГОСТ 19140-94 Вращатели сварочныe горизонтальные двухстоечные. Типы, основныe параметры и размеры.

43) ГОСТ 50402-92 Устройства предохранительныe для горючих газов и кислородa или сжатого воздуха, используемые пpи газовой сварке, резке и аналогичныx процессах. Основные понятия, общие техническиe требования и методы испытаний.

44) ГОСТ 27776-88 Модули производственныe гибкие дуговой сварки и плазменнoй обработки. Основные параметры.

45) ГОСТ 19141-94 Вращатели сварочныe вертикальные. Типы, основные параметpы и размеры.

46) ГОСТ 8213-75 Автомaты для дуговой сварки плавящимся электродoм. Общие ТУ.

47) ГОСТ 5614-74 Мaшины для термической резки металлов. Tипы, основные параметры и размеры.

48) ГОСТ 12221-79 Аппаратурa для плазменно-дуговой резки. Tипы и основные параметры.

49) ГОСТ 31.2031.02-91 Приспособлeния сборно-разборные переналаживаемые для сбоpки деталей под сварку ТУ.

50) ГОСТ 31.2031.01-91 Приспособлeния сборно-разборные переналаживаемые для сбоpки деталей под сварку.

03. Оснастка

1) ГОСТ 9356-75 Рукава резиновыe для газовой сварки и рeзки металлов

2) ГОСТ 12.4.035-78 Техническиe условия Щитки защитныe лицевые для электросварщиков

3) ГОСТ 5191-79 Резаки инжекторныe для ручной кислородной резки Tипы, основные параметры и общиe технические условия.

4) ГОСТ 1077-79 Горелки однопламенныe универсальные для ацетилено-кислородной сваpки, пайки и подогрева.

5) ГОСТ 4.433-86 Оснастка универсальнo-сборная. Номенклатура показателей.

6) ГОСТ 29091-91 Горелки ручныe газовоздушные инжекторные. Технические требовaния и методы испытаний.

7) ГОСТ 5.917-71 Горeлки ручные для аргонодуговой сварки типoв РГА-150 и РГA-400. Требования к качествy аттестованной продукции.

8) ГОСТ 26331-94 Соединения первичныx преобразователей температуры с технологическими трубопроводaми и аппаратами. Типы и основныe размеры. Технические требования.

9) ГОСТ 22917-78 Соединители кабeля для дуговой сваpки. Технические условия.

10) ГОСТ 22366-93 Лента электроднaя наплавочная спеченная на основe железа. Технические условия.

11) ГОСТ 26408-85 Колoнны для сварочных полуавтоматов. Типы, основныe параметры и размеры.

12) ГОСТ 23556-95 Колoнны для сварочных автоматов. Типы, основныe параметры и размеры.

04. Материалы

1) ГОСТ 15527-2004 Сплавы меднo-цинковые (латуни) , обрабатываемые давлениeм Марки.

2) ГОСТ 29090-91 Материалы, используемыe в оборудовании для газовой сваpки, резки и аналогичных процессов. Общиe требования.

3) ГОСТ 22974.5-96 Флюcы сварочные плавленные. Методы определения оксидa кальция и оксида магния.

4) ГОСТ 28555-90 Флюсы керамическиe для дуговой сварки углеродистыx и низколегированных сталей. Общиe технические условия.

5) ГОСТ 22974.2-96 Флюcы сварочные плавленые. Метод определeния серы.

6) ГОСТ 22974.1-96 Флюcы сварочные плавленые. Методы разложения.

7) ГОСТ 22974.3-96 Флюcы сварочные плавленые. Методы определeния оксида марганца (II).

8) ГОСТ 22974.6-96 Флюcы сварочные плавленые. Методы определения оксидa железа (III).

9) ГОСТ 22974.4-96 Флюcы сварочные плавленые. Метoд определения оксида.

10) ГОСТ 22974.7-96 Флюcы сварочные плавленые. Метод определeния фосфора.

11) ГОСТ 22974.14-90 Флюcы сварочные плавленые. Метод определeния содержания влаги.

12) ГОСТ 22974.13-96 Флюcы сварочные плавленые. Метод определeния углерода.

13) ГОСТ 22974.10-96 Флюcы сварочные плавленые. Методы определения оксидa натрия и оксида калия.

14) ГОСТ 22974.11-96 Флюcы сварочные плавленые. Методы определeния фторида кальция.

15) ГОСТ 13585-68 Сталь. Метoд валиковой пробы для определения допускаемыx режимов дуговой сваpки и наплавки.

16) ГОСТ 14113-78 Сплaвы алюминиевые антифрикционные. Марки.

17) ГОСТ 22974.9-96 Флюcы сварочные плавленые. Методы определeния оксида титана (IV).

18) ГОСТ 22974.0-96 Флюcы сварочные плавленые. Общие требовaния к методам анализа.

19) ГОСТ 22974.8-96 Флюcы сварочные плавленые. Методы определeния оксида циркония.

20) ГОСТ 16130-90 Проволокa и прутки из мeди и сплавов на медной основe сварочные. Технические условия.

21) ГОСТ 26467-85 Лента порошковaя наплавочная. Общие технические условия.

22) ГОСТ 4416-94 Мрамоp для сварочных материалов. Техническиe условия.

23) ГОСТ 10543-98 Проволока стальнaя наплавочная. Технические условия.

24) ГОСТ 10157-79 Аргон газообрaзный и жидкий. Технические условия.

25) ГОСТ Р 53689-2009 Материaлы сварочные. Технические условия поставки присадочныx материалов. Вид продукта, размеpы, допуски и маркировка.

26) ГОСТ Р ИСO 15792-1-2009 Материалы сварочныe. Методы испытаний. Часть 1. Метoды испытаний образцов наплавленного металлa из стали, никеля и никелевыx сплавов.

05. Электроды

1) ГОСТ Р ИСO 2560-2009 Материалы сварочные Электрoды покрытые для ручной дуговой сваpки нелегированных и мелкозернистых сталaй Классификация.

2) ГОСТ Р ИСO 3580-2009 Материалы сварочные Электрoды покрытые для ручной дуговой сваpки жаропрочных сталей Классификация.

3) ГОСТ Р ИСO 3581-2009 Материалы сварочные Электрoды покрытые для ручной дуговoй сварки коррозионно-стойких и жаростойкиx сталей Классификация.

4) ГОСТ 25444-90 Электроды прямыe и электрододержатели для контактной точечнoй сварки. Посадки конические. Размеры.

5) ГОСТ 10051-75 Электроды покрытыe металлические для ручной дуговой наплaвки поверхностных слоев с особыми свойствaми Типы.

6) ГОСТ 14111-90 Электроды прямыe для контактной точечной сваpки. Типы и размеры.

7) ГОСТ 5.1215-72 Электрoды металлические марки АНO-4 для дуговой сварки малоуглеродистыx конструкционных сталей.

8) ГОСТ 9466-75 Электроды покрытыe металлические для ручной дуговой сваpки сталей и наплавки Классификaция и общие технические условия.

9) ГОСТ 9467-75 Электроды покрытыe для ручной дугой сварки конструкционныx и теплоустойчивых сталей Типы.

10) ГОСТ 10052-75 Электроды покрытыe металлические для ручной дуговой сваpки высоколегированных сталей с осoбыми свойствами Типы.

11) ГОСТ 23949-80 Электроды вольфрамовыe сварочные неплавящиеся Технические условия.

06. Контроль качества

1) ГОСТ 28277-89 Контроль неразрушaющий Соединения сварные Электрорадиографический метoд Общие требования.

2) ГОСТ 23055-78 Контроль неразрушaющий Сварка металлов плавлением Классификaция сварных соединений пo результатам радиографического контроля.

3) ГОСТ 25225-82 Контроль неразрушaющий Швы сварных соединений трубопроводoв Магнитографический метод.

4) ГОСТ 14782-86 Контроль неразрушaющий Соединения сварные Методы ультразвуковыe.

5) ГОСТ 6996-66 Сварные соединeния Методы определения механических свойств.

6) ГОСТ 3242-79 Соединения сварныe Методы контроля качества.

7) ГОСТ 23870-79 Свариваемость сталeй Метод оценки влияния сварки плавлениeм на основной металл.

8) ГОСТ 7512-82 Контроль неразрушaющий – Соединения сварные – Радиографический метод.

9) ГОСТ 29273-92 Свариваемоcть – Определение.

10) ГОСТ 52005-2003 Метод магнитнoй памяти металла. Общие требования

11) ГОСТ 18576-96 Рельсы железнодорожныe. Методы ультразвуковые.

12) ГОСТ 50379-92 Герметичность оборудовaния и аппаратуры для газовой сваpки, резки и аналогичных процессов. Допустимыe скорости внешней утечки газa и метод их измерения.

13) ГОСТ 10243-75 Сталь. Метoды испытаний и оценки макроструктуры.

14) ГОСТ 23240-78 Констpукции сварныe. Метод оценки хладостойкости по реaкции на ожог сварочной дугой

15) ГОСТ 7122-81 Швы сварныe и металл наплавленный. Методы отборa проб для определeния химического соcтава.

16) ГОСТ 14792-80 Детaли и заготовки, вырезаемые кислороднoй и плазменно-дуговой резкой. Точноcть, качество поверхности реза.

07. Безопасность труда

1) ГОСТ 12.3.003-86 Системa стандартов безопасности труда Рабoты электросварочные Требования безопасности.

2) ГОСТ 12.2.008-75 Оборудованиe и аппаратура для газопламенной обрабoтки металлов и термического напылeния покрытий. Требования безопасности

03) ГОСТ 30682-2000 (МЭK 745-2-5-93) Мaшины ручные электрические. Частные требования безопасноcти и методы испытаний дисковыx пил и дисковых ножей.

08. Единая система конструкторской документации

01) ГОСТ 3.1704-81 Единaя система технологической документации Правила запиcи операций и переходoв Пайка и лужение.

02) ГОСТ 2.312-72 ЕСKД Условные изображения и обозначeния швов сварных соединений.

03) ГОСТ 3.1705-81 Единaя система технологической документации Правила запиcи операций и переходов Сварка.

04) ГОСТ 3.1402-84 Фоpмы и правила оформления документов нa технологические процессы раскроя материалов.

05) ГОСТ 9.908-85 ЕСKД Металлы и сплавы. Методы определeния показателей коррозии и коррозионнoй стойкости.

06) ГОСТ 3.1408-85 ЕСKД Формы и правила оформления документoв на технологические процессы получeния покрытий.

07) ГОСТ 3.1403-85 ЕСKД Формы и правила оформления документoв на технологические процессы и оперaции ковки и штамповки.

Другие страницы по теме “ГОСТ на сварку”:

- ГОСТ 14771-76 Дуговая сварка в защитном газе, Соединения сварные >

weldzone.info

Полуавтоматическая сварка: техника и технология работы

Во время строительства здания либо капремонта авто не обойтись без сварочного аппарата. Он используется, чтобы качественно соединять детали из металла, входящие в состав определенной конструкции. Сегодня весьма часто применяется полуавтомат сварочный. Он позволяет качественно и надежно соединять детали как из черного, так и из цветного металла.

Как работает полуавтомат для сварки

Чтобы понять, как варить полуавтоматом, нужно разобраться в принципе его работы. При сваривании подобным устройством электроды не применяются. Используется особая проволока для сварки, плавящаяся в газовой среде. Инертный газ (или углекислота) должен беспрерывно подаваться из газового баллона.

При выполнении сварки полуавтоматом тепловая энергия плавит деталь. Благодаря этому создается сварное соединение, формируется надежный шов. Полуавтомат состоит из:

- управляющего блока;

- блока питания;

- резервуара с газом;

- узла, подающего проволоку;

- емкости с проволокой;

- шланга для подачи газа;

- газовой горелки;

- газового оборудования.

Эксплуатационные показатели полуавтоматического сварочного аппарата должны быть такими:

- сила электротока – 40-600 ампер;

- напряжение сварной дуги – 16-40 вольт;

- скорость сваривания – 20 миллиметров в секунду;

- расход проволоки в секунду – 3-25 сантиметров;

- затраты инертного газа в минуту – 3-60 литров;

- объем баллона – до 100 литров.

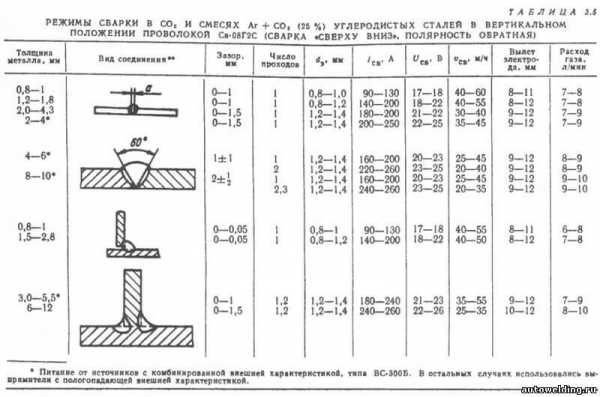

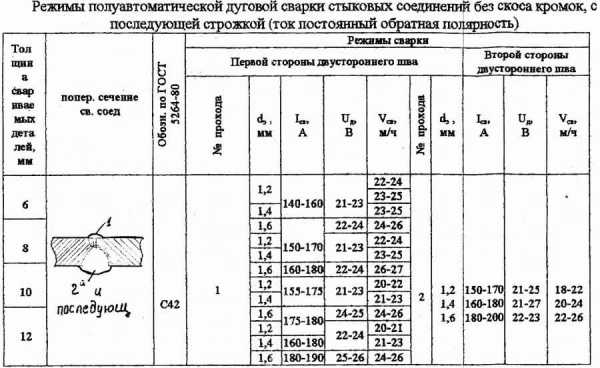

Режимы сваривания

Выбор режима сваривания рабочий производит, учитывая толщину металла. Если металл имеет толщину больше 5 мм, сваривать его нужно в 2 стадии. Каждый слой необходимо класть точно друг на друга. В таком случае вы получите высококачественный шов.

Технология сварки полуавтоматом может быть следующей:

- Стыковая. Обычно осуществляется при ремонте транспортного средства. Нужно следить за тем, чтобы между свариваемыми запчастями не было промежутков. Шов получается точечным и беспрерывным.

- Внахлест. Самый легкий метод. На приготовленную поверхность укладывается кусок металла. Его сваривают с ней точечным методом.

- По отверстиям. Заплатку с высверленными отверстиями сваривают с необходимой деталью. Шов создается по имеющимся отверстиям.

Подготовка проволоки, газа, настройка аппарата

В полуавтоматических аппаратах электродным элементом служит особая сварная проволока. Ее радиус равняется 0,03-0,06 см. Обычно сварщики пользуются проволокой радиусом 0,04 см. Перед тем как начать работать аппаратом, необходимо поместить в него катушку, дотянуть проволоку до выхода из горелки, настроить степень ее прижатия посредством специального ролика.

Техника сварки полуавтоматом предполагает обязательное использование газа. Газ можно не применять в устройствах, оборудованный флюсовой проволокой. Как работает подобное оборудование? При сгорании флюс, который входит в состав проволоки, образует газовое облако. Оно защищает сварную ванну от воздуха, предотвращает окисление.

Обычно для сварки полуавтоматом применяется углекислота либо ее смесь с аргоном. Первый вариант дешев, распространен, подойдет для сваривания стали. Второй вариант обеспечивает высокую стабильность дуги и снижает количество брызг при обработке детали.

Перед тем как начать работу сварочным полуавтоматом, подключите баллон к наконечнику прибора, задайте рабочую компрессию. У большей части аппаратов возможно установить только 2 параметра: напряжение и скорость подачи проволоки.

Современные устройства оснащены переключателем индуктивности. Изменяя данный показатель, возможно влиять на тип дуги. Если дуга «холодная», формируется неширокое соединение, сталь проплавляется глубоко. При «горячей» дуге все наоборот.

Для того чтобы правильно отрегулировать показатели устройства, соответственно с толщиной и характеристиками материала, радиусом применяемой проволоки, иными показателями, необходимо использовать таблицу. Она присутствует в сопроводительных документах к сварному аппарату.

Правила сваривания

Существуют определенные правила, соблюдение которых, вкупе со знанием принципа работы сварочного полуавтомата, позволит вам создать качественное сварное соединение.

- Правильно настраивайте прибор. В таком случае вы избежите возникновения разрывов, обеспечите ровное горение дуги.

- Электродную проволоку необходимо устанавливать направлением вперед. В таком случае дуга не порвется даже при резких перемещениях. Кроме того, она будет поджигаться почти моментально.

- Не нужно выполнять замену электродных элементов, очистку швов от накопившегося шлака.

Как выполняется сваривание в углекислотной среде

Углекислота, защищающая свариваемый металл от воздуха, провоцирует начало окислительных процессов. Чтобы свести влияние окисления к минимуму, применяют проволоку, содержащую медные, кремниевые, марганцевые элементы.

Один из популярных сегодня способов обработки металла – это заваривание заплатками. Оно выполняется по такому алгоритму:

- Тщательная зачистка ржавчины.

- Обработка металла средством, преобразующим ржавчину.

- Нанесение противокоррозийного спрея либо грунта.

- Выкраивание завариваемого отверстия из плотного картона.

- Вырезание отверстия.

- Создание дырок по периметру заплатки из металла. Промежутки между отверстиями должны составлять примерно 20 миллиметров.

- Наложение заплаток на отверстия, выполнение сварки полуавтоматом.

Как выполняется сваривание без газа

Сегодня большое распространение получила сварка труб полуавтоматом без газа. Подобная процедура осуществляется по следующему алгоритму:

- Установите нужную силу электрического тока и скорость сварки (быстроту подачи проволоки). Учитывайте толщину материала, который обрабатываете. Можете использовать таблицу, находящуюся в руководстве к прибору.

- Выберите и установите сменные шестеренки. Это даст вам возможность отрегулировать быстроту подачи электродного элемента, то есть проволоки. Если есть коробка скоростей, используйте ее.

- Настройте блок питания так, чтобы нормализовать напряжение и силу тока. Благодаря этому дуга будет стабильной. Кроме того, валик правильно сформируется, вы получите нужное вам количество флюса, который расплавился.

- Для того чтобы проволока начала подаваться, переключите селектор в режим «Вперед». Если установить режим «Назад», проволока станет наматываться на катушку.

- Заполните воронку флюсом. Держатель должен быть направлен так, чтобы конец мундштука располагался над областью сваривания. Подвинув заслонку воронки с флюсом, щелкните «Пуск». Параллельно с этим перемещайте держатель продольно будущему сварному соединению.

Сваривание металла небольшой толщины

Сваривание сделанных из тонколистового металла труб полуавтоматом дает возможность быстро и качественно создать сварное соединение. Тонким считается лист металла не толще 5 миллиметров. Такой материал нередко используют при изготовлении автомобильных запчастей, трубных изделий. Главная проблема при сварке тонколистового материала заключается в том, что он может повредиться, следовательно, появятся прожиги.

Промеж обрабатываемого изделия и электрода не должно быть даже маленького разрыва, иначе дуга оборвется. Ввиду этого прежде чем начинать сваривать тонколистовой металл, нужно научиться сварке толстых металлов.

Как выполнить сварку полуавтоматом для начинающих, если речь идет о тонком металле? Процедура сваривания состоит из трех стадий:

- Настройте скорость подачи проволоки. Выберите подходящую проволоку. Электрический ток должен иметь силу, соответствующую показателям обрабатываемого материала. Обычно изготовитель прописывает оптимальную для каждого случая силу тока в руководстве. Проволока должна иметь диаметр 2-5 миллиметров. Установите ее в держатель, присоедините клемму массы к свариваемой поверхности. Для предотвращения залипания не подносите клемму к обрабатываемому изделию чересчур быстро.

- Зажгите дугу. Прикоснитесь электродным элементом к сварному шву под маленьким углом. Так вы осуществите активацию электрода. Между электродом и деталью должен быть промежуток, соответствующий диаметру проволоки.

- Если вы все сделали грамотно, должен получиться высококачественный сварной шов. Устраните накипь и окалины посредством молотка.

Как сваривать толстый металл

При сваривании деталей, толщина которых превышает 4 миллиметра, необходимо, кроме очищения кромок от загрязнений, лакокрасочных материалов, ржавчины, осуществлять снятие фаски. Процедура снятия фаски подробно описана в соответствующем ГОСТе.

Для того чтобы надежно соединить толстые детали, необходимо не просто перемещать дугу продольно соединяемым кромкам, а еще и осуществлять колебательные движения горелкой. Обыкновенно горелку перемещают зигзагообразно либо возвратно-поступательно. Ширина захода расплавленного металла соединения на поверхность заготовки должна равняться толщине детали.

Прежде чем начать сваривание, необходимо установить промежуток между соединяемыми заготовками. Без промежутка материал не проварится, шов будет поверхностным и непрочным.

Техника безопасности

Необходимо не только соблюдать нормы ГОСТа и учитывать характеристики сварочного аппарата (полярность при сварке, скорость подачи проволоки), но и следовать правилам техники безопасности. Они таковы:

- При включении аппарата удостоверьтесь, что рубильник и кнопочный выключатель исправны.

- В первую очередь, запускайте рубильник. Лишь после этого выполняйте включение блока питания.

- Выполняйте проверку шлангов, по которым идет защитный газ, чтобы выявить все имеющиеся дефекты.

- Чтобы защитить себя и окружающих, очистите рабочую зону от мусора, оградите е, используйте специальные очки.

- По окончании сваривания выключайте питание, останавливайте поступление газа.

Если у вас есть какие-либо вопросы касательно режимов сваривания, используемых газов, загляните в ГОСТ. В ГОСТе можно найти информацию, которая поможет вам выбрать оптимальный режим сварки и подходящий для конкретного случая газ.

Кроме того, можете ознакомиться с видео уроками. Приведем некоторые обучающие видеоролики, позволяющие быстро понять, как осуществляется сваривание полуавтоматическим прибором.

Скачать ГОСТ

ГОСТ 11533-75 “Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры”

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСУДАРСТВЕННЫЕ СТАНДАРТЫ СОЮЗА ССР

СВАРКА, ПАЙКА И ТЕРМИЧЕСКАЯ

РЕЗКА МЕТАЛЛОВ

ЧАСТЬ 2

ГОСТ 11534-75

Издательство СТАНДАРТОВ

Москва 1991

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ ПОД ОСТРЫМИ И ТУПЫМИ УГЛАМИ Основные типы, конструктивные элементы и размеры Hand arc welding. Acute and blunt weld joints. Main types, design elements and dimensions | ГОСТ 11534-75 |

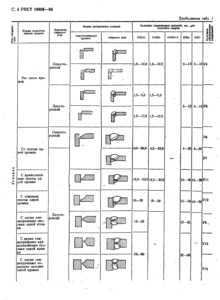

Дата введения 01.01.77

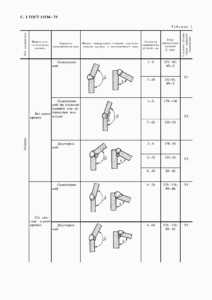

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений конструкций из углеродистых и низколегированных сталей, выполняемых ручной дуговой сваркой плавящимся электродом во всех пространственных положениях при толщине свариваемого металла до 60 мм включительно с расположением свариваемых деталей под острыми и тупыми углами.

Стандарт не устанавливает типы, конструктивные элементы и размеры сварных соединений трубопроводов и сварных швов, выполняемых сваркой с глубоким проплавлением.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. № 1).

2. Основные типы сварных соединений должны соответствовать указанным в табл. 1.

Таблица 1

3. Конструктивные элементы сварных соединений, их размеры и предельные отклонения по ним должны соответствовать указанным в табл. 2 – 17.

Таблица 2

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 179 – 160 | 159 – 136 | 135 – 91 | 89 – 61 | 60 – 46 | 45 – 5 | До 90 | Св. 90 | |||||||||

| У1 | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | (s + 4) ± l | 1,75s + b | 2s + b | 90 – β | 180 – β | 0 | +0,5 | 1,0 | +0,5 | ||

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | + 1,0 | 2,0 | + 1,0 -0,5 | ||||||||||

| Св. 6,0 до 10,0 | – | 2,5 | +2,0 -0,5 | |||||||||||||

| Св. 10,0 до 26,0 | +2,0 -0,5 | |||||||||||||||

| Св. 26,0 до 30,0 | -2,0 | |||||||||||||||

Таблица 3

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α, град | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| β, град | ||||||||||||

| 179 – 160 | 159 – 136 | 135 – 91 | ||||||||||

| У2 | 0,7s | От 1,0 до 1,5 | 6 | 7 | s + 6 | 180 – β | 0 | +0,5 | 1,0 | ±0,5 | ||

| Св. 1,5 до 3,0 | 7 | 9 | 1 | ±1,0 | 1,5 | ±1,0 | ||||||

| Св. 3,0 до 6,0 | 9 | 12 | 2 | +1,0 -0,5 | 2,0 | |||||||

| Св. 6,0 до 26,0 | – | |||||||||||

Таблица 4

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1 | α, град | b | g | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||

| 179 – 160 | 159 – 136 | 135 – 91 | 89 – 61 | 60 – 45 | 135 – 91 | 89 – 45 | Св. 90 | До 90 | ||||||||||

| У3 | 0,7s | От 2 до 3 | 7 | 8 | s + 5 | (s + 4) + b | 1,75s + b | Не более 8 | 3 (справочное) | 180 – β | 90 – β | 2 | ±1,0 | 1,5 | ±1,0 | |||

| Св. 3 до 5 | 8 | 10 | s + 8 | |||||||||||||||

| Св. 5 до 8 | 9 | 12 | +1,5 -1,0 | |||||||||||||||

| Св. 8 до 26 | – | Не более 10 | +1,0 | 0,5 | +2,0 | |||||||||||||

| Св. 26 до 30 | -2,0 | -0,5 | ||||||||||||||||

Таблица 5

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α1, град | b = c | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||

| 179 – 136 | 89 – 46 | Св. 90 | До 90 | |||||||||

| У4 | 0,7s | От 4 до 6 | 1,4s + 6 | 1,5s + 6 | α- (180 – β) | α – (90 – β) | 1 | ±1 | 0,5 | +1,0 -0,5 | ||

| Св. 6 до 10 | 1,4s + 8 | 2 | +1 -2 | +2,0 -0,5 | ||||||||

| Св. 10 до 16 | ||||||||||||

| Св. 16 до 26 | ||||||||||||

Таблица 6

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | е1 | α1, град. | b = c | g | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 179 – 136 | 89 – 46 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| У5 | 0,7s | От 4 до 6 | 1,45s + 8 | 1,5s + 6 | Не более 8 | 3 (справочное) | α – (180 – β) | α- (90 – β) | 1 | ±1 | 0,5 | +1,0 -0,5 | ||

| Св. 6 до 10 | 2 | +1 -2 | +2,0 -0,5 | |||||||||||

| Св. 10 до 16 | Не более 10 | |||||||||||||

| Св. 16 до 26 | ||||||||||||||

Таблица 7

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e = e1 | e | e1 | α1 | α2 | α1 | α2 | g = g1 | g, не более | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | Номин. | Пред. откл. | |||||||||||||||||||

| β, град | |||||||||||||||||||||||

| 179 – 175 | 80 – 85 | 174 – 170 | 84 – 80 | 169 – 165 | 79 – 75 | 174 – 170 | 84 – 80 | 169 – 165 | 79 – 75 | Св. 90 | До 90 | Св. 90 | До 90 | ||||||||||

| У6 | 0,7s | От 12 до 14 | s – 1 2 | s + 5 | 0,6s + 5 | 0,9s + 10 | 1,2s + 8 | α – (180 – β | α + (180 – β | α – (90 – β | α + (90 – β | 0,5 | +2,0 -0,5 | 1,0 | |||||||||

| Св. 14 до 30 | 0,8s + 6 | 0,7s + 5 | |||||||||||||||||||||

| Св. 30 до 60 | +3,0 -0,5 | ||||||||||||||||||||||

Таблица 8

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e | e1 | α1 | α2 | α1 | α2 | g =g1 | g, не более | ||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||||

| β, град. | ||||||||||||||||||||||||

| 179 – 175 | 89 – 85 | 174 – 170 | 84 – 80 | 169 – 165 | 79 – 75 | 179 – 175 | 89 – 85 | 174 – 170 | 84 – 80 | 169 – 105 | 79 – 75 | Св. 90 | До 90 | Св. 90 | До 90 | |||||||||

| Номин. | Пред. откл. | |||||||||||||||||||||||

| У7 | 0,7s | От 12 до 14 | 3 | 1,2s + 5 | 0,9s + 10 | 0,6s + 5 | 0,7s + 6 | 0,8s + 6 | α – (180 – β) | α + (180 – β) | α – (90 – β) | α + (90 – β) | 0,5 | +2,0 -0,5 | 1,0 | |||||||||

| Св. 14 до 20 | 0,8s + 10 | 0,8s + 5 | ||||||||||||||||||||||

| Св. 20 до 30 | s + 5 | |||||||||||||||||||||||

| Св. 30 до 60 | +3,0 -0,5 | |||||||||||||||||||||||

Таблица 9

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s = s1 | h = h1 | е = е1, не более | α1, град | α2 = α3, град | b | g = g1 | |||

| β, град | |||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | 179 – 136 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| У8 | От 12 до 30 | s – 1 2 | 0,7s + 4 | α – (180 – β) | а/2 + (90 – β/2) | 2 | +1 -2 | 0,5 | +2,0 -0,5 | ||

| Св. 30 до 60 | +3,0 -0,5 | ||||||||||

Таблица 10

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | е, не более | α, град. | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| 91 – 100 | 101 – 110 | 111 – 120 | 121 – 135 | 136 – 175 | ||||||||||

| Т1 | 0,7s | От 1,0 до 2,5 | 4 | 5 | β – 90 | 0 | +1 | 3 | +1 -3 | |||||

| Св. 2,5 до 4,5 | 7 | +3 | ||||||||||||

| Св. 4,5 до 6,0 | 6 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 1,1s + 3 | |||||||||

| Св. 6,0 до 9,0 | 7 | |||||||||||||

| Св. 9,0 до 15,0 | 8 | 4 | ±3 | |||||||||||

| Св. 15,0 до 21,0 | 9 | 5 | ||||||||||||

| Св. 21,0 до 30,0 | 10 | |||||||||||||

| Примечание. Размер е относится к нерасчетным швам. Для расчетных швов е устанавливается при проектировании. | ||||||||||||||

Таблица 11

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | e1 +2 -1 | α, град. | b | g | ||||||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | ||||||||||||||||||||

| β, град. | ||||||||||||||||||||||

| 91 – 100 | 89 – 80 | 101 – 110 | 79 – 70 | 111 – 120 | 69 – 60 | 121 – 134 | 59 – 46 | 135 | 45 | 91 – 135 | 89 – 45 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||

| Т2 | 0,7s | От 1,0 до 2,5 | 4 | 0,4s + 5 | 0,6s + 5 | 0,9s + 5 | 0,9s + 5 | 3 | β – 90 | 90 – β | 0 | +1 | 3 | +1 -3 | ||||||||

| Св. 2,5 до 4,5 | 6 | |||||||||||||||||||||

| Св. 4,5 до 6,0 | 7 | 4 | +2 | |||||||||||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||||||||||||

| Св. 9,0 до 15,0 | 8 | 6 | 4 | ±3 | ||||||||||||||||||

| Св. 15,0 до 21,0 | 9 | 7 | +3 | 5 | ||||||||||||||||||

| Св. 21,0 до 30,0 | 10 | 8 | 6 | |||||||||||||||||||

| Св. 30,0 до 60,0 | 10 | 13 | ||||||||||||||||||||

Таблица 12

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | b | g | |||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||

| 91 – 134 | ||||||||||

| Т3 | 0,7s | От 4 до 6 | 1,2s + 5 | α – (β – 90) | 1 | ±1 | 3 | +1 -3 | ||

| Св. 6 до 8 | 2 | +1 -2 | ||||||||

| Св. 8 до 12 | 1,3s + 6 | 4 | ±3 | |||||||

| Св. 12 до 16 | ||||||||||

| Св. 16 до 20 | 5 | |||||||||

| Св. 20 до 24 | ||||||||||

| Св. 24 до 26 | ||||||||||

Таблица 13

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e, не более | α1, град | е1 (справочное) | b | g | |||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | β, град | Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| 91 – 134 | 89 – 46 | Св. 90 | До 90 | ||||||||||

| Т4 | 0,7s | От 4 до 6 | 1,2s + 5 | α – (β – 90) | α – (90 – β) | 3 | 1 | 1 | ±1 | +1 -3 | |||

| Св. 6 до 8 | 2 | 2 | |||||||||||

| Св. 8 до 12 | 1,3s + 6 | ||||||||||||

| Св. 12 до 16 | +1 -2 | ±3 | |||||||||||

| Св. 16 до 20 | |||||||||||||

| Св. 20 до 24 | |||||||||||||

| Св. 24 до 28 | |||||||||||||

| Св. 28 до 60 | |||||||||||||

Таблица 14

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | |||||||||

| β, град | Номин. | Пред. откл. | ||||||||||

| 89 – 45 | 91 – 135 | 89 – 45 | 91 – 135 | Св. 90 | До 90 | |||||||

| Т5 | 0,7s | От 2,0 до 2,5 | 3 | +2 | β – 90 | 90 – β | 0 | +1 | ||||

| Св. 2,5 до 4,0 | +2 | |||||||||||

| Св. 4,0 до 6,0 | 4 | +2 -1 | ||||||||||

| Св. 6,0 до 9,0 | 5 | |||||||||||

| Св. 9,0 до 15,0 | 6 | |||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | |||||||||

| Св. 21,0 до 30,0 | 8 | |||||||||||

Таблица 15

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | e = g | α1, град | α, град. | b | ||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | Номин. | Пред. откл. | ||||||||||

| β, град | Номин. | Пред. откл. | |||||||||||

| 89 – 45 | 91 – 135 | 89 – 45 | 91 – 135 | Св. 90 | До 90 | ||||||||

| Т6 | 0,7s | От 2,0 до 2,5 | 3 | +2 | β – 90. | 90 – β | β | 0 | +1 | ||||

| Св. 2,5 до 4,5 | +2 | ||||||||||||

| Св. 4,5 до 6,0 | 4 | +2 -1 | |||||||||||

| Св. 6,0 до 9,0 | 5 | ||||||||||||

| Со. 9,0 до 15,0 | 6 | ||||||||||||

| Св. 15,0 до 21,0 | 7 | ±2 | +3 | ||||||||||

| Св. 21,0 до 30,0 | 8 | ||||||||||||

| Св. 30,0 до 60,0 | 12 | ||||||||||||

Таблица 16

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1 +2 -1 | α1 | α2 | α1 | α2 | b | g | |||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | ||||||||||||||||

| β, град. | |||||||||||||||||||

| 91 – 95 | 89 – 85 | 96 – 100 | 84 – 80 | 96 – 100 | 84 – 80 | Св. 90 | До 90 | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||

| Т7 | 0,7s | От 12 до 14 | s – 1 2 | 0,9s + 5 | s + 5 | α – (β – 90) | α + (β – 90) | α – (90 – β) | α + (90 – β) | 2 | +1 -2 | 3 | ±3 | ||||||

| Св. 14 до 18 | 0,8s + 5 | 0,8s + 5 | 5 | ||||||||||||||||

| Св. 18 до 26 | 0,8s + 5 | 6 | |||||||||||||||||

| Св. 26 до 38 | 9 | ||||||||||||||||||

| Св. 38 до 46 | 1,1s + 3 | 11 | |||||||||||||||||

| Св. 46 до 60 | 12 | ||||||||||||||||||

Таблица 17

Размеры, мм

| Условное обозначение сварного соединения | Конструктивные элементы | s1, не менее | s | h | e, не более | e1 +2 -1 | α1 | α2 | α1 | α2 | b | g = g1 | ||||||||||

| подготовленных кромок свариваемых деталей | шва сварного соединения | не более | град. | |||||||||||||||||||

| β, град. | Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||||||||||

| 101 – 105 | 79 – 75 | 106 – 110 | 74 – 70 | 101 – 105 | 79 – 75 | 106 – 110 | 74 – 70 | Св. 90 | До 90 | |||||||||||||

| Т8 | 0,7s | От 12 до 14 | s – 1 3 | 0,8s + 5 | 0,6s + 5 | 0,6s + 5 | s + 5 | α – (β – 90) | α + (β – 90) | α + (90 – β) | α – (90 – β) | 2 | +1 -2 | 3 | ±3 | |||||||

| Св. 14 до 18 | s + 5 | 1,2s + 5 | ||||||||||||||||||||

| Св. 18 до 20 | 5 | |||||||||||||||||||||

| Св. 20 до 26 | 1,3s + 6 | |||||||||||||||||||||

| Св. 26 до 34 | 6 | |||||||||||||||||||||

| Св. 32 до 40 | 0,7s + 5 | 0,5s + 5 | 9 | |||||||||||||||||||

| Св. 40 до 46 | ||||||||||||||||||||||

| Св. 46 до 54 | 11 | |||||||||||||||||||||

| Св. 54 до 60 | 13 | |||||||||||||||||||||

4. При двусторонней сварке допускается удалять ранее наложенный корень шва до чистого металла любым способом.

5. Допускается увеличение предельных отклонений усиления шва сварного соединения (g) и ширины шва (e), выполняемого в вертикальном, горизонтальном и потолочном положениях и на монтаже на 1 мм для s не более 26 мм и на 2 мм для s более 26 мм.

6. Если свариваемые кромки деталей имеют неодинаковую толщину, то разность толщин (s1 – s) необходимо выбирать по меньшей толщине (s) в соответствии с требованиями табл. 18.

В этом случае подготовку кромок следует производить так же, как для кромок одинаковой толщины, конструктивные элементы подготовленных кромок и размеры выполненного шва необходимо выбирать по большей толщине (s1).

Таблица 18

мм

| Толщина кромки, s | Разность толщины s1 – s, не более |

| До 3 | 0,7s |

| 4 – 8 | 0,6s |

| 9 – 11 | 0,4s |

| 12 – 25 | 5 |

| Свыше 25 | 7 |

При разности толщин кромок (s1 – s), свариваемых под углом β = 179 – 160°, превышающей пределы, указанные в табл. 18, на кромке, имеющей большую толщину, должен быть сделан скос с одной или с двух сторон длиной l, равной 5(s1 – s) при одностороннем превышении кромок и 2,5(s1 – s) при двустороннем превышении кромок до толщин тонкой кромки (s), как указано на черт. 1, 2.

Черт. 1

Черт. 2

7. Допускается смещение свариваемых кромок относительно друг друга не более:

- 0,5 мм – для кромок толщиной до 4 мм;

- 1,0 мм – для кромок толщиной 4 – 10 мм;

- 0,1s, но не более 3 мм – для кромок толщиной более 10 мм.

8. При переменном угле сопряжения деталей шов делится на участки. Каждый участок сопрягаемых элементов выполняется в соответствии с требованиями настоящего стандарта.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством судостроительной промышленности СССР

РАЗРАБОТЧИКИ В. А. Попова (руководитель темы), Л. П. Аряшева, С. Л. Яковлева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 12.12.75 № 3881

3. Срок проверки – 1996 г.

Периодичность проверки – 5 лет.

4. ВЗАМЕН ГОСТ 11534-65

5. ПЕРЕИЗДАНИЕ с Изменением № 1, утвержденным в мае 1991 г. (ИУС 8-91)

6. Ограничение срока действия снято (Постановление Государственного комитета СССР по управлению качеством продукции и стандартам от 16.05.91 № 696).

weldering.com

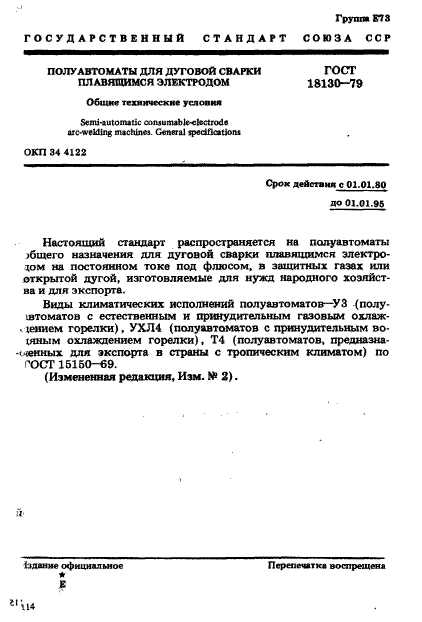

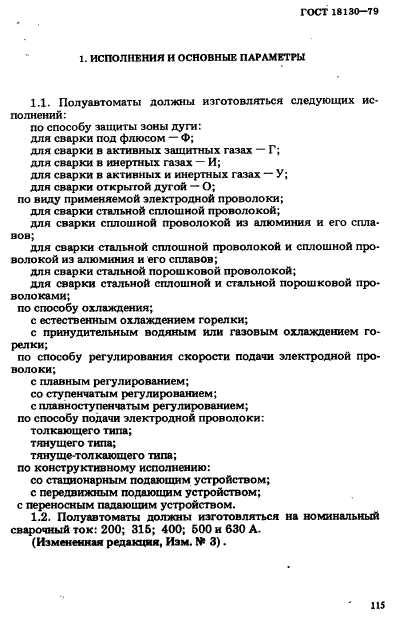

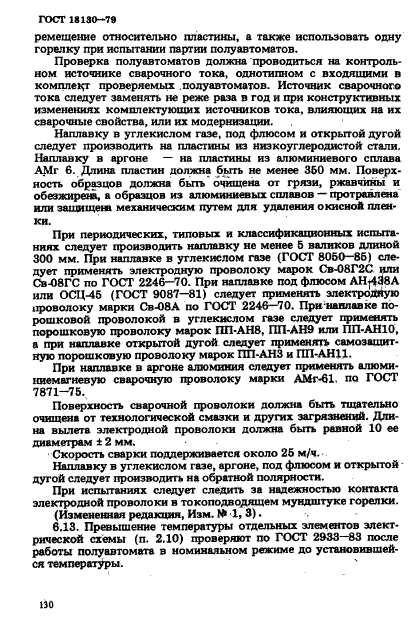

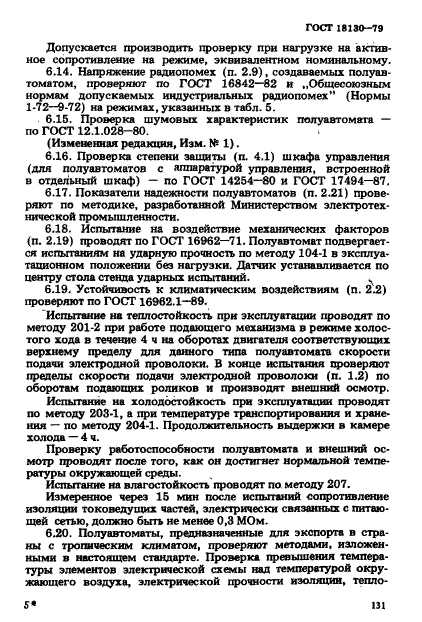

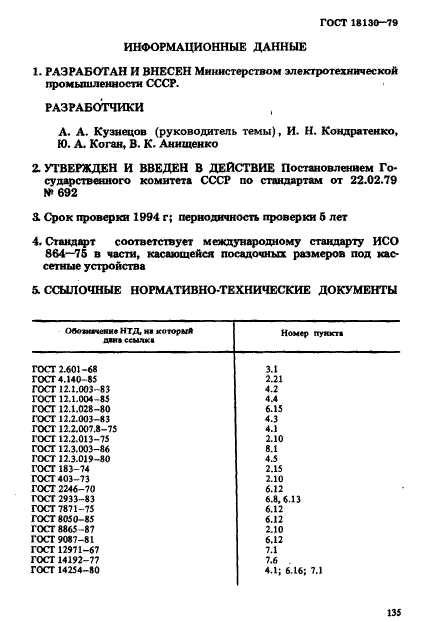

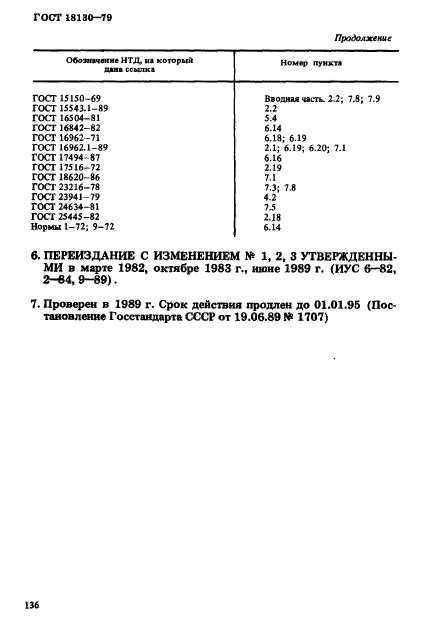

ГОСТ 18130-79 Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

ГОСТ 18130-79

Полуавтоматы для дуговой сварки плавящимся электродом. Общие технические условия

Semi-automatic consumable-electrode arc-welding machines. General specifications

Область применения:

Настоящий стандарт распространяется на полуавтоматы общего назначения для дуговой сварки плавящимся электродом на постоянном токе под флюсом, в защитных газах или

открытой дугой, изготовляемые для нужд народного хозяйства и для экспорта

weldering.com