Сварочный аппарат на воде и спирте – виды и чем плазменная сварка лучше обычной, кроме цены

alexxlab | 01.07.2016 | 55 | Вопросы и ответы

принцип работы, многофункциональный комплекс, на спирте

Современной науке известны четыре агрегатных состояния вещества: твердое, жидкое, газообразное и плазма. Насчёт последнего требуются особые пояснения.

Плазма, как и газ не имеет формы и объёма, но резко отличается от него уровнем электропроводимости. У газа электропроводимость практически равна нулю. Воздух, как известно, является отличным изолятором. Плазма обладает крайне высокой электропроводимостью. Это ионизированный газ, состоящий из огромного количества ионов простых веществ и отдельных электронов. Она обладает очень высокой энергией и температурой, которые могут изменяться в широком диапазоне.

Плазму открыл английский физик Уильям Крукс в 1879 году. И только в середине 50х годов 20 века появились первые лабораторные образцы плазмотронов. С этого момента развитие плазменных технологий начинает идти семимильными шагами. Первые промышленные плазмогенераторы появляются уже в 60-х годах. Но плазменные технологии полностью монополизируют закрытые отрасли, такие как военно-промышленная и космическая. И только спустя несколько десятилетий, они становятся обычным явлением для гражданской промышленности. А спустя ещё десятилетие появляются первые образцы бытовых плазмогенераторов.

Также рекомендуем прочитать:

Содержание материала

Современные плазмогенераторы

Современные бытовые плазмогенераторы могут использоваться для резки, сварки и пайки металлов, для нанесения ионоплазменных защитных покрытий, для термического обезвреживания токсичных органических отходов и т. д.

Виды дуги

Различают несколько разновидностей плазменной дуги, используемой в современных бытовых плазмогенераторах:

- Косвенная. В этом случае дуга горит между соплом и катодом, изготовленным из вольфрама.

- Смешанная. Располагается между соплом, катодом и деталью.

- Прямая. Дуга находится между деталью и катодом.

Для того чтобы дуга заработала, её предварительно накачивают рабочим газом под давлением от 0.2 до 5 бар. В качестве рабочего нагревательного газа может использоваться аргон, водород или азот. Чаще всего используют два независимых газовых потока. Принцип смешивания газов таков: один поток подаётся в меньшем объёме и защищает электрод от окисления. В качестве защитного газа используют аргон. Второй является рабочим или плазмообразующим. Он подаётся в большем объёме. В качестве рабочего газа используют азот, иногда, чтобы сделать процесс дешевле -обычный воздух.

Для того чтобы дуга заработала, её предварительно накачивают рабочим газом под давлением от 0.2 до 5 бар. В качестве рабочего нагревательного газа может использоваться аргон, водород или азот. Чаще всего используют два независимых газовых потока. Принцип смешивания газов таков: один поток подаётся в меньшем объёме и защищает электрод от окисления. В качестве защитного газа используют аргон. Второй является рабочим или плазмообразующим. Он подаётся в большем объёме. В качестве рабочего газа используют азот, иногда, чтобы сделать процесс дешевле -обычный воздух.

Плазменная дуга имеет тенденцию распадаться на отдельные потоки — это так называемая филаментация. Чтобы этого избежать, на входе рабочий газ предварительно завихряется. В результате получают прямую и узкую дугу с очень большой энергией и мощностью.

Сферы применения

Вот основные сферы применения бытового плазменного генератора:

Сварка на воде или спирте (плазмосварка). Плазменная дуга может нагреть до состояния кипения практически любой металл. Необходимо лишь подобрать правильную мощность дуги для данной массы металла. Во время сварки сварочную ванну (место, где непосредственно происходит сварка металлов) необходимо защитить от окисления с помощью инертного газа — чаще всего с помощью азота, аргона или органических паров спирта или ацетона.

Сварка на воде или спирте (плазмосварка). Плазменная дуга может нагреть до состояния кипения практически любой металл. Необходимо лишь подобрать правильную мощность дуги для данной массы металла. Во время сварки сварочную ванну (место, где непосредственно происходит сварка металлов) необходимо защитить от окисления с помощью инертного газа — чаще всего с помощью азота, аргона или органических паров спирта или ацетона.- Резка. Горелка плазменной дуги обладает очень высокой температурой и очень узким каналом. Это позволяет проводить глубокие и очень ровные резы на поверхности любых металлов, в том числе и тугоплавких. Плазменный резак также позволяет качественно резать неметаллы.

- Пайка. С помощью плазменной дуги можно паять металлы практически без использования флюса. В силу того что защитный газ или пары смеси спирта с водой полностью перекрывают поступление атмосферного воздуха в место пайки, спаивание протекает без кислорода, и место спайки практически не окисляется.

Современная промышленность выпускает бытовые плазменные аппараты как для сварки, так и для резки металлов. Как правило, это разные устройства. Для сварки используются плазменно-дуговые, а для резки — воздушно-плазменные аппараты. Также производят специальные плазменные генераторы для стоматологии — сварки моделей зубов.

Аппарат Горынычъ

Одним из лучших на сегодняшней день приспособлений для плазменной сварки металлов является аппарат отечественного производства со сказочным названием «Горыныч».

Одним из лучших на сегодняшней день приспособлений для плазменной сварки металлов является аппарат отечественного производства со сказочным названием «Горыныч».

Аппарат «Горыныч» — электродуговой генератор низкотемпературной плазмы. Рабочей жидкостью является вода или этиловый спирт. Всё зависит от вида работы. Плазменная дуга может разогреваться до 6000 градусов.

Сам аппарат состоит из двух частей — блока питания и небольшого пистолета — генератора плазмы.

Преимущества устройства

По сравнению с другими плазменными генераторами или обычными сварочными аппаратами автономный комплекс «Горыныч» обладает рядом несомненных преимуществ:

Небольшой вес. Блок питания весит 4.5 килограмма. Плазменный пистолет — 700 грамм. Этот сварочный аппарат можно перевозить в хозяйственной сумке или в небольшом рюкзачке. Оборудование для обычной сварки весит несоизмеримо больше.

Небольшой вес. Блок питания весит 4.5 килограмма. Плазменный пистолет — 700 грамм. Этот сварочный аппарат можно перевозить в хозяйственной сумке или в небольшом рюкзачке. Оборудование для обычной сварки весит несоизмеримо больше.- Невысокая потребляемая мощность. Для подключения подходит обычная бытовая розетка на 220 В, так как потребляемая мощность составляет всего 2.5кВт. Либо маломощный электрогенератор. Границы рабочего напряжения составляют 130−200 В.

- Универсальность. «Горыныч» позволяет не только сваривать металл, но и разрезать металлические листы, разогревать, как в кузнечном горне, металл, предназначенный для горячей ковки. Проводить действие по термическому обеззараживанию металлических конструкций, например, клеток после погибших в них животных.

Модификации агрегата

Плазморез «Горыныч» выпускается в трех модификациях, которые отличаются друг от друга мощностью: на 8, 10 и 12 Ампер.

Аппарат на 8 Ампер. Необходим для работы с металлами небольшой толщины, до 1−2мм.

Аппарат на 8 Ампер. Необходим для работы с металлами небольшой толщины, до 1−2мм.- «Горыныч» на 10 Ампер. Сваривает металлы толщиной от 2 до 5 мм. Использовать его на более тонком металле не практично, так как металл будет прожигаться из-за чрезмерной мощности аппарата.

- 12-амперный «Горыныч» способен сваривать и резать металл толщиной до 10−12 мм.

Рабочий цикл

У аппарата, по сути, две рабочие жидкости, которые используются попеременно, в зависимости от конкретной задачи.

- Дистиллированная вода применяется при резке металлов.

- 45% раствор этилового спирта в дистиллированной воде используется при сварке и пайке.

Один рабочий цикл составляет 25 минут непрерывной работы. Для этого необходимо 80 мл рабочей жидкости. Именно столько можно залить в пистолет генератора. За час работы тратиться приблизительно 200 мл жидкости.

Один рабочий цикл составляет 25 минут непрерывной работы. Для этого необходимо 80 мл рабочей жидкости. Именно столько можно залить в пистолет генератора. За час работы тратиться приблизительно 200 мл жидкости.

Побочным продуктом работы этого водоплазменного генератора является выделение в атмосферу чистого кислорода. То есть, он не отравляет окружающую атмосферу вредными выбросами а, наоборот, обогащает её и делает более здоровой.

Виды работ

Установка «Горыныч» способна совершать огромное количество технологических операций, связанных с термической обработкой не только металлов, но и других, неметаллических, материалов.

Резка, пайка и сварка чугуна, стали, цветных металлов и их сплавов. Максимальная толщина металлов может достигать 10−12мм.

Резка, пайка и сварка чугуна, стали, цветных металлов и их сплавов. Максимальная толщина металлов может достигать 10−12мм.- Пайка может производиться разными припоями. Как обычными мягкими, так и тугоплавкими с повышенной температурой плавления.

- Плавка небольших объёмов металла в тигле.

- Поверхностная термическая обработка металлов.

- Очистка металлических поверхностей от окисных или органических загрязнений.

- Обрабатывать неорганические материалы, обладающие соответствующей тугоплавкостью. Такие как мрамор, кварц, гранит, базальт и пр.

- Оплавление бетона с целью уменьшения его гигроскопичности.

- Обработка или изготовление с нуля стеклянных изделий.

- Выполнение порошкового напыления.

- Нанесение глазури.

В целом ручной плазар «Горыныч» отличают относительно невысокая цена, малый вес, простота управления, низкая стоимость расходных материалов, экологичность и многофункциональность. Текст прилагающейся к нему инструкции и надписей на самом аппарате напечатан на русском языке, что также выгодно отличает «Горыныча» от его китайских аналогов.

Владею эти «чудом» уже восемь месяцев. Что сказать. «Горыныч» — достаточно спорный агрегат. С одной стороны, легкий, компактный. Для работы нужна обычная розетка и вода дистиллированная. Вроде как удобно и практично. А с другой стороны, варит он прямо скажем не очень хорошо. Только не очень толстый металл, и то к качеству шва очень большие претензии. Единственное применение, которое я ему нашёл — разогрев закисших болтов или предварительный разогрев металла перед пайкой.

Иван Долгих. 37 лет. Мурманск.

Я владелец небольшого бизнеса, связанного с металлообработкой. Частенько приходится выезжать к клиентам и возить с собою ацетиленовый резак. А это два таких не хилых железных баллона по 50 кило каждый. После приобретения «Горыныча» продолжаем возить с собою эти тяжёлые и громоздкие баллоны, но делать это стали значительно реже. «Горыныч» позволяет сделать ту же работу, но за значительно более короткое время и с меньшими затратами. При этом качество резки металла любой толщины очень высокое. Мы им десятку в лёгкую резали, как ножом по маслу. Минус этого аппарата: неустойчивая плазма и слишком долгий прогрев.

Я владелец небольшого бизнеса, связанного с металлообработкой. Частенько приходится выезжать к клиентам и возить с собою ацетиленовый резак. А это два таких не хилых железных баллона по 50 кило каждый. После приобретения «Горыныча» продолжаем возить с собою эти тяжёлые и громоздкие баллоны, но делать это стали значительно реже. «Горыныч» позволяет сделать ту же работу, но за значительно более короткое время и с меньшими затратами. При этом качество резки металла любой толщины очень высокое. Мы им десятку в лёгкую резали, как ножом по маслу. Минус этого аппарата: неустойчивая плазма и слишком долгий прогрев.

Михаил Степанович. 40 лет. Люберцы.

На ютьюбе случайно увидел ролик, не реклама. Там один мужик рассказывал о своём плазморезе, как им удобно работать, какой ровный рез и всё такое. Честно скажу он меня впечатлил своим рассказом. Поэтому я загорелся идеей приобрести себе нечто подобное. И в результате через некоторое время я стал обладателем «Горыныча». Почему именно он. Название понравилось. Шутка. А если серьёзно, меня впечатлил его функционал. Как говорится, в одном флаконе и сварочник, и мощный резак, а ещё и воздух освежает в качестве бонуса. Два месяца активного пользования этим аппаратом и пока, как говорится, не одного нарекания.

На ютьюбе случайно увидел ролик, не реклама. Там один мужик рассказывал о своём плазморезе, как им удобно работать, какой ровный рез и всё такое. Честно скажу он меня впечатлил своим рассказом. Поэтому я загорелся идеей приобрести себе нечто подобное. И в результате через некоторое время я стал обладателем «Горыныча». Почему именно он. Название понравилось. Шутка. А если серьёзно, меня впечатлил его функционал. Как говорится, в одном флаконе и сварочник, и мощный резак, а ещё и воздух освежает в качестве бонуса. Два месяца активного пользования этим аппаратом и пока, как говорится, не одного нарекания.

Николай. Комсомольск-на-Амуре

101sovet.guru

Аппарат для резки водой и сварки водкой

Многофункциональный универсальный инструмент для плазменной резки и сварки металла, разработанный нашими инженерами и не имеющий аналогов в Мире МППК «Горынычъ»

. Плазменный аппарат «Горынычъ» — это прорыв в области сварочных работ, это большой технологический шаг на другой уровень.

Вес блока питания всего 4,5 кг, а горелки (в виде небольшого пистолета) – 900 гр. Для применения плазменного аппарата не требуется компрессоров, трансформаторов, газобаллонного и другого, имеющего большой вес оборудования, а на место проведения работ аппарат доставляется в маленькой сумке на плече сварщика. Вы можете с помощью комплекса работать с разными металлами, переключая всего лишь режим на аппарате. Очень широкий функционал плазменного сварочного аппарата делает его универсальным инструментом.

Рабочей жидкостью для плазмотрона, в зависимости от осуществляемого процесса, является либо обычная (дистиллированная) вода (плазменная резка материалов), либо 45% раствор этилового спиртов, либо 3% раствор нашатыря для исключительного качества сварки. Сварочный аппарат «Горынычъ» потребляет около 200 мл воды за час работы. Потребляет в разы меньше электроэнергии, что позволяет окупить затраты на его приобретение очень быстро. Плазменный аппарат работает от обычной электрической розетки 220 В. Потребляемая мощность невелика – до 2,5 кВт, поэтому в полевых условиях можно использовать компактный и экономичный автономный генератор и даже преобразователь бортового напряжения автомобиля.

Уникальная технология позволяет сваривать листы любых сталей без аргона, практически с ювелирной точностью шва, толщиной от 0,3 мм до 10 мм, нейтральным газом при сварке цаетных металлов является СО2, образующийся при нагреве спирта! Плазменный аппарат абсолютно экологически безопасен и не выделяет никаких отходов, а наоборот, только обогащает кислородом О2 помещение,

Перечень работ, выполняемых с использованием «Горыныча» достаточно широк, и продолжает увеличиваться:

Более подробную информацию и видео с работой аппарата можно получить по запросу в сообщениях.

www.avito.ru

Плазменная сварка Горыныч – характеристики, достоинства, недостатки, отзывы

Главная страница » Плазменная резка » Оборудование » Плазменная резка – аппараты » Плазменная сварка «Горыныч»

Плазменный аппарат «Горыныч» представляет собой универсальный прибор, способный резать и сваривать различные твердые материалы. Свое название устройство плазменной сварки получило по имени сказочного героя Змея-Горыныча, так как пламя от него напоминает огонь, изрыгаемый драконом.

Плазменный аппарат Горыныч это…

Многофункциональная универсальная плазменная сварка «Горыныч» является генератором электродуговой низкотемпературной плазмы, получаемой посредством разогрева паров рабочей жидкости к состоянию ионизации и предназначается для термического воздействия на негорючие материалы.

Конструктивно аппарат выполнен в виде отдельных двух блоков – генератора плазмы и блока управления с питанием. Это незаменимый и очень удобный помощник в домашнем хозяйстве, ремонте, строительстве, искусстве и в других сферах всевозможной деятельности. В плазменной сварке «Горыныч» в качестве рабочей среды для образования плазмы используется вода. Водоплазменные аппараты более компактные и более экономичные.

Принцип действия

По своим конструктивным особенностям данное устройство является классическим генератором плазмы низкой температуры. Плазму получают с помощью электрической дуги, которая возникает между катодом и анодом. Жидкость нагревается до экстремально высокой температуры и под высоким давлением превращается в узконаправленную плазменную струю.

В качестве рабочей жидкости, которая подвергается нагреву, может служить и вода, и спирт. Стоит отметить, что можно использовать лишь дистиллированную воду или раствор дистиллированной воды со спиртом (содержание спирта в 45%).

Это обстоятельство делает прибор «Горыныч» универсальным, способным работать с самыми разными материалами и выполнять различные виды работ.

Несмотря на достаточно сложный принцип работы, устройство для сварки и резки состоит из трех основных компонентов: непосредственно плазменного генератора, блока питания и системы управления.

Основные преимущества плазменного аппарата «Горыныч»

Данное устройство имеет несколько крайне важных достоинств, которые и сделали его повсеместно распространенным и практически незаменимым в целом ряде областей человеческой деятельности.

Простота

Обучится варить и резать с помощью устройства сможет любой желающий, даже если он далек от строительных и ремонтных работ. Все управление максимально упрощено, элементы контроля снабжены надписями на русском языке, а дополнительно к аппарату прилагается подробнейшая инструкция с полным описанием всех возможных работ.

Универсальность

Большинство аналогичных плазменных установок способны либо резать, либо сваривать. Очень дорогие приборы могут то и другое, и лишь «Горыныч» является по-настоящему универсальным. С его помощью можно варить, резать, использовать его как паяльную лампу, небольшой горн и даже как огнетушитель! Таким образом, покупая плазменную установку можно заменить ей целый комплекс дорогостоящих приспособлений.

Компактность и небольшой вес

К сожалению, основная масса сварочных аппаратов снабжены громоздкими и тяжелыми трансформаторами и поэтому весят десятки килограммов. Генератор плазмы, несмотря на всю свою универсальность и практичность, лишен трансформаторов, а его вес в рабочем состоянии составляет всего лишь 4,5 килограмма! Его легко можно переносить в сумке, и в багажнике автомобиля он не займет много места.

Даже если весь день работать с генератором (управляющий элемент устройства выполнен в форме пистолета), то рука не устанет.

Распространенное «питание»

В это сложно поверить, но генератор «Горыныч» запитывается от обычной розетки в 220 вольт! Не нужны трансформаторы и переходники! Обычная розетка и сварочный аппарат готов к работе. При этом, потребление энергии также минимально и составляет лишь 2,5 киловатта в час. Это рекорд для устройств такого класса!

Разновидности плазменного аппарата

Производитель делает все возможное для того, чтобы удовлетворить всех клиентов без исключения. В настоящее время выпускаются три модели, которые отличаются друг от друга по мощности.

- На 8 ампер. Самый маломощный прибор, способный резать и варить металлы толщиной до 6 миллиметров. Стоимость его также невелика.

- На 10 ампер. Устройство среднее по мощности. Справится с металлом толщиной в 8-9 миллиметров.

- На 12 ампер. Наиболее мощный из «Горынычей». Справится с легированной сталью толщиной в 11 миллиметров. Целесообразно использовать для каждодневных профессиональных работ.

Отличия плазменного генератора «Горыныч» от ближайших аналогов

- Одним из основных отличий данного устройства от аналогичных является его высочайшая экологичность. Выделение вредных или токсичных веществ во время работы равняется нулю. Более того, во время интенсивного испарения воды воздух насыщается кислородом.

- Следует отметить также большую рабочую емкость пистолета. Всего в него помещается порядка 100 граммов воды или спиртового раствора, и этого с избытком хватит на 20-25 минут непрерывной работы.

- Также стоит отметить невероятную неприхотливость к уровню напряжения, которое можно подавать на прибор. Его диапазон может колебаться от 130 и до 240 Вольт и на всем диапазоне генератор способен выдавать устойчивый поток плазмы.

Какие работы можно проводить с помощью плазменного генератора «Горыныч»?

Сферы применения данного устройства очень велики и продолжают увеличиваются, так как люди находят все новое использование этому прибору. В данный момент времени применять его можно следующим образом:

- Сварка конструкционных, нержавеющих, легированных сталей, цветных металлов, а также их сплавов.

- Пайка и сварка изделий из цветных металлов.

- Резка стальных, чугунных изделий, цветных металлов, а также их сплавов.

- Пайка твердыми и мягкими припоями с высокой и низкой температурой плавления.

- Плавка металла в небольших количествах в тиглях.

- Поверхностная термическая обработка.

- Вспомогательная обработка металлов в литейном производственном процессе.

- Обработка тугоплавких материалов неорганического и органического происхождения (базальт, кварц, гранит, кварцевое стекло, бетон, мрамор, асбоцемент и другой материал).

- Воронение небольших изделий.

- Порошковое напыление изделий.

- Термическое оксидирование деталей.

- Закалка металлических деталей.

- Обработка термоусадочных материалов.

- Нанесение глазури.

- Изготовление и обработка продукции из стекла.

- Разделка стеклоткани.

- Получение химических соединений.

- Удаление окислов с металлических поверхностей.

- Очистка поверхностей термостойких изделий и различных отверстий в них от загрязнений органического и иного характера.

- Очистка поверхностей и микроотверстий от органических загрязнений в платиновых фильерах.

- Оплавление бетонных поверхностей для уменьшения гигроскопичности.

- Для ювелирных потребностей.

- При незначительных возгораниях в рабочей производственной зоне может использоваться в режиме погашенной дуги для мгновенного пожаротушения.

Как показывает многолетнее использование, плазменный генератор в хозяйстве может заменить такие приспособления, как болгарка, ручная пила, паяльная лампа, сварочный аппарат, газовая горелка и даже высокотемпературный лазерный резак.

В случае необходимости «Горыныч» можно использовать даже как достаточно яркий фонарь для освещения помещений.

Применение в художественной резке и сварке металла

Подавляющее большинство людей считают, что подобный прибор может только сварить или резать металл, но в реальности все обстоит по-другому. Если приложить к «Горынычу» немного фантазии, то с его помощью можно создавать настоящие произведения искусства.

К примеру, имея заранее приготовленные формы, можно отливать фигурки из металла, стекла или пластика. Для этого достаточно разогреть исходное вещество в тигле и залить его в форме. Обычно нагрев занимает не более 5 минут, а в случае со стеклом и пластиком все происходит еще быстрее.

Также, можно сваривать между собой металл и тем самым создавать любые абстрактные фигуры и конструкции ограничиваясь лишь своей фантазией.

Используя плазменный агрегат можно менять свойства твердотельных материалов. В качестве примера можно привести классическую гранитную плитку. Если её нагреть, то она станет на тон светлее, а ее способность впитывать воду увеличиваться на порядок. Таким образом, даже самую скользкую плитку можно превратить в шершавую и тем самым исключить возможность проскальзывания.

Технические характеристики

Устройство имеет следующие характеристики:

- Рабочее напряжение — 130 – 240 Вольт.

- Частота сети – 50-60 Герц

- КПД – около 85%

- Минимальное время работы от одной заправки – не менее 20 минут.

- Масса горелки с полной заправкой – не более одного килограмма.

- Полная масса прибора (с блоком питания) – около 4,5 килограммов.

- Габаритные размеры – 19*19*6 сантиметров.

Для стабильной и полноценной работы необходим прогрев в 2-3 минуты. За это время плазменная дуга примет стабильную форму и прогреется до нужной температуры.

Комплектация

При покупке данного прибора в его комплект входят сумка-переноска, блок питания, горелка в форме пистолета, сосуд для заправки (емкости 200 миллилитров), необходимый гаечный ключ, ЗИП в который входят запасные сопла и приспособления для их очистки. Помимо этого, в комплект поставки входит подробная инструкция по эксплуатации на бумажном носителе.

Производитель

Созданием и усовершенствованием данного устройства занимается компания ООО «АСпромт» — один из лидеров отечественного научно-технического рынка. Свою деятельность компания осуществляет с 2001 года и за это время добилась значительных успехов в производстве мобильных плазменных комплексов.

На сегодняшний день компания ООО «АСпромт» продает «Горыныч» в 11 стран мира и число заказов увеличивается год от года. Официально приобрести это устройство можно у девяти дилеров в России и в странах СНГ. Кроме продажи дилеры осуществляют сервисное и гарантийное обслуживание в случае необходимости, а также занимаются распространением сопутствующих товаров.

Расходные материалы и запасные части для плазменного комплекса «Горыныч»

Для нормального функционирования аппарата необходимо вовремя менять запасные части и покупать качественные расходные материалы. Все это можно приобрести у официальных дилеров, так как они распространяют исключительно качественны расходники, одобренные производителем.

Наиболее важным расходным материалов для плазменного генератора является катод, который необходим для формирования правильной электрической дуги. Катоды необходимо менять по мере из выгорания, благо стоят они не дорого и не пробьют дыры в бюджете даже при интенсивной работе плазменного комплекса.

Еще одним из важных расходных материалов является сопло для резки металлов и сталей. Именно от толщины сопла зависит толщина плазменного потока. В продаже имеются сопла с радиусом 1,1 миллиметр и 2,1 миллиметра.

Можно приобрести и специальные ремонтные комплекты, с помощью которых можно восстановить работоспособность «Горыныча» в самые кратчайшие сроки.

У официальных дилеров можно приобрести вентиляторы для охлаждения блока питания, различные кнопки и ручки для регулировки и переключения режимов работы устройства. В продаже имеются и корпуса горелки, опорные шайбы и пружины и резиновые кольца-прокладки.

Благодаря простоте конструкции, приобретя ремонтный комплект можно справится с починкой плазменного комплекса самостоятельно.

Где купить

Данную модель приобрести можно у производителя. Рекомендуем посмотреть также контакты фирм, торгующих плазменной техникой, на этой странице.

Советуем также ознакомиться с актуальными моделями плазменного оборудования.

Если нужны комплектующие и расходники, смотрите раздел «Комплектующие для плазмы«.

plazmen.ru

Аппарат для плазменной резки и сварки: лучшие модели

Плазменные аппараты сварки, резки, пайки приобрели обширное распространение за счет обеспечения возможности выполнения задач с высокой эффективностью в короткие сроки. При помощи них можно работать практически с любым металлом и электропроводящими материалами.

Аппарат для плазменной резки и сварки: описание

Резка происходит путем плавления и смешения металла с высокотемпературной плазмой, которая создается электрической дугой из инертного вещества. Так, в устройстве атмосферный ионизированный воздух направляется через отверстие в горелке под давлением в необходимом количестве и переводится в состояние плазмы.

Итоговый результат и эффективность могут быть улучшены при использовании нескольких видов инертного газа, что особенно актуально для цветных металлов. Именно поэтому стоит проявить внимательность при подборе устройств и учесть все параметры.

Выбор

Аппарат для плазменной резки и сварки подходит для обработки тугоплавких, цветных металлов (алюминия, меди), черного метала (чугун, нержавеющая сталь и варианты с различным легированием), а также других типов материалов. Сегодня в магазинах представлен обширный ассортимент инструментов, для выбора оптимального варианта необходимо определиться с имеющимися задачами и условиями эксплуатации. После этого производится выбор из подходящих моделей.

Главным критерием являются материалы, с которыми может работать устройство. Рекомендуется выбирать агрегат с широким набором функций и возможностью резки различных металлов. При этом нужно отметить, что стоимость напрямую зависит от функционала и известности марки. Также нужно обратить внимание на размеры толщины резки. Чаще всего данный параметр указывается для листов из стали, реже всего можно встретить обозначение для нержавейки. По этой информации можно понять возможности резки различных вариантов.

Поджиг дуги

Все модели объединены идентичной схемой работы и общим конструктивным исполнением, при этом данные параметры одинаковы у любых изготовителей. Различие заключается в способе поджига дуги, здесь возможны следующие варианты:

- Включение пилотной дуги возбуждает плоскость основного элемента. То есть вначале приводится в действие пилотная дуга с низкой мощностью, которая находится на дополнительном контуре плазмотрона. При помощи сжатого воздуха образуется дуга, она замыкается на плоскости материала, тем самым формируя главную дугу. Аппарат для плазменной резки и сварки с подобным методом поджига является оптимальным вариантом для работ с металлической обрешеткой и сеткой.

- Возбуждение с высокой частотностью. В этом случае формирование дуги происходит только при условии электрического разряда между головкой плазмотрона и листом материала. Такая методика сегодня является наиболее распространенной.

- Контактный поджиг. Дуга возникает при соприкосновении с заготовкой. Чаще всего можно встретить на приспособлениях бюджетной категории, отличающихся небольшой силой тока. Они характеризуются быстрым износом сопла плазматрона и других его деталей. В настоящее время изготовители все чаще устанавливают другие варианты поджига.

Принимая в расчет информацию, указанную выше, будет проще определиться с желаемой моделью и не ошибиться с имеющимися свойствами.

Преимущества и недостатки

Аппарат для плазменной резки и сварки, фото которого представлено выше, обладает множеством положительных сторон, среди которых стоит отметить следующие:

- Качество резки характеризуется высокой точностью и аккуратностью. Даже при наличии небольшого опыта соответствующих работ легко предотвратить такие недочеты, как наплывы и грат на обрабатываемых поверхностях.

- Безопасность. Вероятность возгорания сводится к минимуму при отсутствии взрывоопасных и воспламеняемых газов. Аналогичные характеристики способен обеспечить лишь дуговой ручной метод.

- Отсутствие деформации листов, волн и трещин на металлических поверхностях.

Некоторые устройства отличаются достаточно высокой стоимостью, что является единственным недостатком. При этом всегда можно постараться подобрать вариант с подходящей ценой и необходимыми характеристиками. Для осуществления резки в домашних условиях будет вполне достаточно агрегата со средними мощностными характеристиками.

“Горынычъ”

Устройство “Горынычъ” – аппарат плазменной сварки и резки российского производства подходит для работ, связанных с высокотемпературным воздействием. Возможно использование как для металлов, так и для других категорий материалов, не подверженных горению. Он представляет собой электродуговой генератор плазмы, образуемой при нагреве электронной дуги. Испарения рабочего состава, доходя до температуры ионизации, выводятся плазменной струей под давлением. В качестве рабочей жидкости может выступать этиловый спирт или вода, выбор того или иного варианта осуществляется в соответствии с поставленными задачами. Струя при этом имеет температуру в пределах 6000 градусов. Главными элементами аппарата являются блок управления и плазменный генератор.

“Горынычъ”, аппарат плазменной сварки и резки, отзывы в основном получает положительные. Многие пользователи отмечают его высокую скорость работы и многофункциональность.

“Сварог CUT 40 B”

Устройство отличается небольшим весом и компактными габаритами, его главное предназначение заключается в обработке тонких материалов. Оно создано на основе инверторной схемы и специальных транзисторов. Агрегат оснащается евроразъемом для горелки и удобной панелью управления. В процессе работ не возникает деформация материала, при этом желательно резать листы с толщиной в пределах 0,12 см.

Он имеет следующий принцип работы: ток подходит к электроду плазмотрона, сам плазменный факел поджигается осциллятором с высокой частотностью после нажатия на кнопку.

Достоинства:

- отсутствие возможности опрокидывания благодаря достаточной устойчивости;

- экономичность;

- низкая стоимость;

- нет необходимости в создании определенных условий работ;

- интуитивно понятное управление;

- удобная перевозка за счет специальной рукояти и небольшой массы.

Среди недостатков стоит отметить невысокий ресурс плазматронного устройства.

Rilon CUT 40

Данный агрегат, так же, как и аппарат плазменной сварки, резки металла “Горынычъ”, позволяет работать с любыми типами токопроводящих основ: это различные сплавы, оцинкованная сталь, алюминий, медь. Бесконтактный поджиг работает на высокочастотном управлении. Возможно использование для материалов с толщиной около 20 мм, благодаря высокому уровню режущего тока. Степень воздействия зависит от толщины заготовки и характеристик металла. При помощи цифрового индикатора устанавливаются необходимые критерии.

Достоинства:

- используется в широком диапазоне температур;

- обеспечивает обработку любых сплавов и материалов;

- основан на современной технологии;

- отличается высокой скоростью резки и качественным формированием шва;

- не возникает деформация заготовки.

Стоит отметить, что устройство не подходит для промышленных условий и активного использования.

BRIMA CUT-120

Аппарат для плазменной резки и сварки отличается небольшой массой основного трансформатора и компактными размерами, при этом он оптимально подходит для использования при демонтаже металлических конструкций. Применяется для работ с медью, цветным металлом, углеродистой и нержавеющей сталью с толщиной не более 35 мм. Состоит из газового редуктора, обратного силового провода и воздушного рукава.

Достоинства:

- экономичность;

- постепенное изменение основных параметров процесса;

- качественное отведение тепла благодаря наличию множества отверстий в корпусе;

- возможность регулировки дуги;

- эффективная резка материала;

- легкая и чистая обработка металлических элементов с большой толщиной;

- высокая скорость проведения работ.

FUBAG PLASMA 40

Аппарат для плазменной резки и сварки подходит для любых токопроводящих материалов с толщиной не более 12 мм. Расходные элементы, такие как катод и сопло, отличаются длительным периодом использования. Поджиг дуги имеет высокочастотное управление.

Положительные стороны:

- обеспечивает быструю резку заготовок;

- возможно подключение к стандартной сети 220 В, благодаря чему расширяется область использования и упрощается эксплуатация;

- достаточно надежный резак;

- образуется качественный шов без наплывов.

fb.ru

Сварочный аппарат на воде

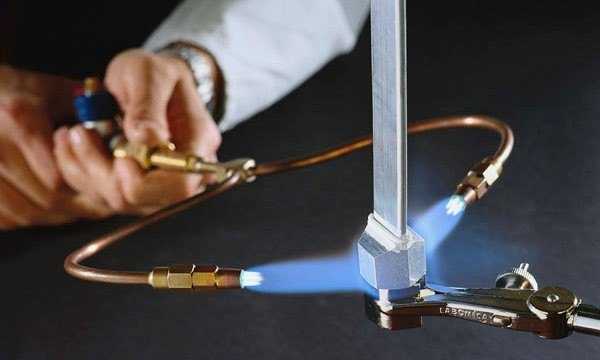

Сварочный аппарат SafeFlame работает на воде

Сжатые газы, используемые при сварке, как правило, весьма взрывоопасны. Сварочный аппарат, разработанный в рамках европейского проекта SafeFlame не нуждается в подобном топливе. Для его работы нужна лишь электроэнергия и вода.

Вода разлагается на кислород и водород в процессе электролиза, затем эти газы смешиваются и поджигаются на выходе из сопла горелки. Изменяя пропорции подаваемых к соплу газов, можно получать окислительное, восстановительное или нейтральное пламя, а температура сварки регулируется за счет изменения мощности, подаваемой на электролизер.

Такая технология позволяет не только снизить опасность взрывов и пожаров, отказавшись от хранения газов в баллонах, но и сократить расходы на покупку и транспортировку новых баллонов взамен опустошенных. Информация о предполагаемой стоимости сварочных аппаратов SafeFlame пока отсутствует, но сообщается, что разработчики нашли способ снизить количество платины, используемой в электролизере, и тем самым сократить конечную стоимость устройства.

По сообщению Gizmag

www.popmech.ru

Разработан уникальный сварочный аппарат, работающий на воде

Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Используемые при сварке сжатые газы, как правило, легковоспламеняющиеся и поэтому взрывоопасны. При ответе на вопрос, какой вы знаете не горючий и наиболее доступный материал, первое, что приходит в голову — это вода. Именно от этого отталкивались разработчики европейского проекта «SafeFlame», создавая свой уникальный сварочный аппарат, работающий на подобном топливе. Для генерации пламени не используется ничего, кроме воды и электричества.

В сварочном аппарате «SafeFlame» электрический ток генерирует электролиз обычной воды, разделяя ее на водород и кислород. Эти газы затем смешиваются и поджигаются при выходе из сопла горелки. Путем тонкой настройки (изменения) пропорций поступающих к соплу газов, можно получать различные виды пламени: окислительное пламя, восстановительное или нейтральное, а для регулирования температуры сварки предусмотрено изменение мощности, подводимой к электролизеру.

Технология позволяет производить водород и кислород прямо на месте использования, никаких баллонов, заполненных горючими газами, не требуется. Это снижает опасность пожаров и взрывов, а также значительно уменьшает затраты на проведение сварочных работ: отпадает необходимость покупки газов, их транспортировки и обустройства безопасных мест для хранения.

Прототипы «SafeFlame» уже начали использоваться в Европе, коммерческое производство планируется начать в ближайшее время. Информации о предполагаемой стоимости новых сварочных аппаратов пока нет, но говорится о том, что разработчикам удалось снизить количество используемой в электролизере платины, что тем самым сокращает и стоимость устройства в целом.Новый сварочный аппарат, а точнее новая технология сварки позволяет отказаться от хранения и использования взрывоопасных газов, например, ацетилена или пропана, сообщается в материалах «Популярной механики» со ссылкой на информацию портала «Gizmag».

Используемые при сварке сжатые газы, как правило, легковоспламеняющиеся и поэтому взрывоопасны. При ответе на вопрос, какой вы знаете не горючий и наиболее доступный материал, первое, что приходит в голову — это вода. Именно от этого отталкивались разработчики европейского проекта «SafeFlame», создавая свой уникальный сварочный аппарат, работающий на подобном топливе. Для генерации пламени не используется ничего, кроме воды и электричества.

В сварочном аппарате «SafeFlame» электрический ток генерирует электролиз обычной воды, разделяя ее на водород и кислород. Эти газы затем смешиваются и поджигаются при выходе из сопла горелки. Путем тонкой настройки (изменения) пропорций поступающих к соплу газов, можно получать различные виды пламени: окислительное пламя, восстановительное или нейтральное, а для регулирования температуры сварки предусмотрено изменение мощности, подводимой к электролизеру.

Технология позволяет производить водород и кислород прямо на месте использования, никаких баллонов, заполненных горючими газами, не требуется. Это снижает опасность пожаров и взрывов, а также значительно уменьшает затраты на проведение сварочных работ: отпадает необходимость покупки газов, их транспортировки и обустройства безопасных мест для хранения.

Прототипы «SafeFlame» уже начали использоваться в Европе, коммерческое производство планируется начать в ближайшее время. Информации о предполагаемой стоимости новых сварочных аппаратов пока нет, но говорится о том, что разработчикам удалось снизить количество используемой в электролизере платины, что тем самым сокращает и стоимость устройства в целом.

expertpost.ru

Как сделать водородную горелку своими руками?

- 29 декабря

- 97 просмотров

- 35 рейтинг

Оглавление: [скрыть]

- Что потребуется для изготовления горелки?

- Особенности изготовления

Водородная горелка своими руками — это вполне посильная задача для опытного мастера и новичка, вооруженного подробными рекомендациями о ее самостоятельном изготовлении. Этот прибор работает благодаря выделяемому водорода теплу. Смесь водорода с кислородом — это газ с наибольшей возможной температурой горения — 2800°С. Его называют гремучим или газом Брауна. Однако при работе с этой смесью необходимо быть осторожным, так как она очень взрывоопасна.

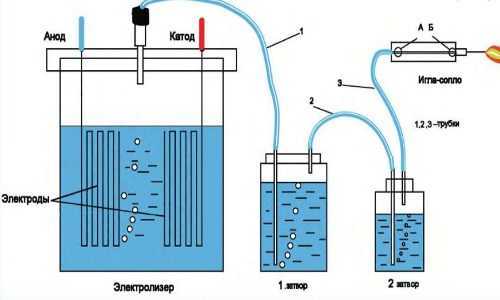

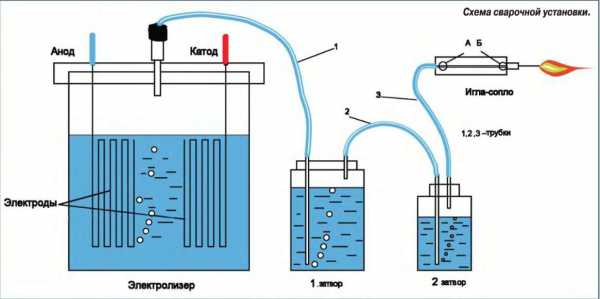

Схема генератора с водородной горелкой.

Водород обладает определенными преимуществами перед другими горючими газами. Например, его можно получить путем электролиза непосредственно из воды. Самостоятельно изготовленная водородная горелка не требует использования водорода в баллонах. Электролизная горелка способна сама поставлять газ в необходимых количествах. Благодаря этому водородная сварка является очень экономичным и наиболее безопасным способом.

Самодельный сварочный аппарат с водородной горелкой можно сделать на основе электролизного генератора. Вероятность взрыва газа с использованием такого оборудования полностью исключается, так как весь газ сразу же пускается на сварку и не накапливается в достаточном для взрыва количестве.

Электрическая схема водородной горелки.

Перед началом работ рекомендуется подготовить все необходимо для изготовления прибора.

Чтобы сделать водородную горелку, нужно запастись таким материалами:

- листовая нержавеющая сталь;

- 2 болта М6х150 с гайками и шайбами;

- прозрачная трубка, например, такая, как в водяном уровне;

- штуцеры с внешним диаметром соответствующим шланге;

- герметичный пластиковый контейнер объемом 1,5 литра;

- маленький фильтр для очистки приточной воды;

- обратный водный клапан.

К выбору нержавейки необходимо подходить ответственно. Желательно выбирать марку импортной стали AISI 316L или отечественный аналог — 03Х16Н15М3. Однако если есть небольшой кусочек нержавеющей стали 50х50 см толщиной 2 мм, то приобретать целый лист нет необходимости.

Использовать нужно именно нержавейку, так как она не подвергается коррозии в воде в отличие от обычной стали.

Кроме того, водородная сварка будет более эффективной, если использовать щелочь, а не простую воду. Щелочная среда является агрессивной, поэтому использовать обычную сталь недопустимо.

Вернуться к оглавлению

Нержавейку нужно распилить на небольшие пластинки. Из куска 50х50 см получится 16 пластинок по форме приближенных к квадрату. Распилить металл можно болгаркой, один из углов каждой пластины необходимо спилить, чтобы в дальнейшем можно было соединить их между собой.

На противолежащей срезу стороне нужно просверлить отверстия для крепежных болтов, чтобы потом соединить элементы. Работа приспособления будет основываться на том, что постоянный ток, проходя через раствор электролита последовательно от пластины к пластине, будет расщеплять воду на кислород и водород. Для обеспечения этого процесса необходимо создать пластины с противоположными зарядами: положительным и отрицательным.

Для наибольшей эффективности работы прибора необходимо, чтобы площадь пластин была максимальной. Это обеспечит максимальную площадь воздействия на раствор, через воду пройдет максимальный ток, благодаря чему образуется наибольшее возможное количество газа. Чтобы добиться желаемого результата, необходимо обеспечить положительный и отрицательный заряд наибольшему возможному количеству пластин. При 16 пластинах на анод и катод приходится по 8 элементов.

Пластины разной полярности необходимо изолировать друг от друга. Для этого можно использовать кусочки прозрачной трубы.

Таким образом, при помощи самодельного водородного генератора и горелки можно осуществлять безопасную сварку металлов.

expertsvarki.ru

www.samsvar.ru

Делаем водородную сварку своими руками — Строим сами

Водородное пламя может быть прекрасной альтернативой ацетиленовому, с его помощью также можно проводить резку, пайку и сварку. Водородная сварка практически безвредна, причиной тому является пар, являющийся здесь продуктом горения.

Если вы владеете газовой, то водородная сварка не будет для вас слишком затруднительной. Люди пользуются газовой сваркой уже более века, основным горючим газом в ней является ацетилен, однако водород более продуктивен, отличие в том, ацетиленовое пламя способно восстановить железо, а водородное его окисляет.

Водородная сварка происходит с участием кислорода и смеси горючего газа. Сварочная ванна в этом случае покрывается слоем шлака, с шов получается тонким и пористым, сейчас применяются углеводороды, при помощи которых удалось решить эту проблему.

Применение водородной сварки

Водород подходит для сварки железных изделий, но не нержавеющих сталей, так как он растворяется в расплавленном никеле, также такая сварка не подходит для меди, но водородная атмосфера не дает поверхности окисляться.

Сварочный водородный аппарат способен работать от обычной бытовой электросети, прибор работает в автоматическом и ручном режиме. В стандартную горелку по шлангу подается смесь кислорода и водорода, температура пламени регулируется на уровне 600 – 2600 градусов.

Этими аппаратами легко пользоваться, они не требуют частой перезарядки, ими можно начинать пользоваться уже через пару минут, при этом аппарат весьма мощный.

Такая сварка весьма экологична, что отличает ее от ацетиленовой, сильно загрязняющей окружающую среду. Приборы безопасны при хранении и работе, при этом от защитной одежды отказываться не стоит.

Еще одно важное условие перед началом работы, нужно правильно подобрать электроды, все разновидности сварочных электродов уникальны, от их правильного выбора будет во многом зависеть успех работы, при выборе нужно учесть рабочий материал, требуемое качество шва, условия работы и многие другие параметры.

- Такая сварка способна выполнить практически любую задачу по пламенной обработке материала. Эти приборы весьма популярны у ювелиров, стоматологов и специалистов по ремонту холодильников.

- Мощные аппараты позволяют варить материал, толщиной до 3 мм, они постоянно используются на станциях по ремонту различной техники, так как там нельзя использовать кислородные баллоны.

- Водородные аппараты можно использовать для кузовных работ, ремонта батарей, блоков и двигателей. Как только будет достигнут максимально возможный уровень давления электролита, система сама подаст сигнал и аппарат отключится, что обеспечивает высокую пожаробезопасность.

Эта технология обеспечивает намного более чистый рез, по сравнению с пропаном и ацетиленом. Эти аппараты применяются в колодцах тоннелях и метрополитене, там запрещены пропан и ацетилен.

Водородная сварка возможна и при отрицательной температуре. Такой аппарат весьма пригодится дома, но они достаточно дороги, есть и другой вариант, собрать прибор самому.

Водородная сварка своими руками

Водородную смесь можно получить при помощи электролиза водного раствора щелочи, источник тока можно сделать, используя выпрямитель для зарядки аккумулятора от машины.

Электролиз должен происходить в сосуде, дома подойдет стеклянная банка с крышкой из полиэтилена, ее объем может быть от полулитра. В крышке сделайте точки вывода для проводов и пластин электродов, а также для втулки трубки отвода газов.

Далее, герметизируйте все выводы и крышку, для этого можно воспользоваться обычным Моментом. Заполните банку электролитом через щтуцер отвода газов, это можно сделать при помощи шприца.

Гидродозатором может быть второй сосуд, в нем происходит барботирование газов, там они насыщаются парами горючих веществ. Эта смесь отправляется в третью емкость с водой, она является затвором для выхода газов. Газ с кислородом, водородом и горючими веществами будет выходить через медицинскую иголку.

- Температура пламени может доходить до 2500 градусов, но если менять уровень подаваемого напряжения ее можно регулировать.

- Процесс горения должен быть стойким, если изменить напряжение на электродах, поменяется и сила тока, а она влияет на дозу выделения газа.

- При электролизе идет расход воды, а количество щелочи не меняется, она распадается на ионы, что повышает электропроводность раствора.

Топливную смесь можно пополнять обычным медицинским шприцем с иглой. Внутри трубки шприца нужно поместить ватные тампоны, на ее конце и основании, это необходимо, чтобы не было проскока пламени по трубке в сосуд со спиртовым составом.

Выпрямитель можно собрать, соединив диоды по полупериодной сети, для этого подойдет трансформатор с мощностью от 180 Вт, хорошим вариантом будет прибор от старого советского телевизора, удалите вторичные обмотки и намотайте новые, используя толстый медный обмотанный провод.

Сделайте отводы, чтобы регулировать выходное напряжение, обеспечивающее работу электролизера. Температура пламени будет зависеть от состава топлива, можно использовать ацетон или этиловый спирт.

Если вы выбрали ацетон, не ставьте втулки из трубок от гелиевых ручек, они в нем растворятся. Если в смеси будет преобладать кислород, пламя может погаснуть.

Если вы соберете устройство качественно, и оно будет герметичным, то сможет проработать очень долго. Если же вам нужно сварить крупные металлические элементы, то нужно узнать, как делается контактная сварка своими руками, в принципе, это вполне возможно.

Водородная сварка может быть весьма опасной, так как смеси могут взрываться, кислородные редукторы воспламеняться, случаются и обратные удары пламени.

Перед началом работы, нужно четко изучить технику безопасности, это первое, что необходимо для сварки новичку, пренебрегать ею невозможно. Нельзя проводить такую сварку вблизи легко воспламеняющихся веществ.

Если сварка идет в закрытом помещении, нужно часто делать перерывы и выходить на воздух. В закрытом и полузакрытом помещении для удаления газов используйте местные отсосы. Если сварка идет в резервуаре, то обязательно нужен наблюдатель снаружи.

- Все работы проводите только в защитных очках, чтобы не повредить глаза. Если используете газовые баллоны, переносите их на тележке или носилках и используйте защитный колпак.

Они не должны соприкасаться и падать, в зоне сварки не должно быть кислородных баллонов. Всегда используйте редукторы с исправными манометрами, чтобы избежать взрывов.

Пламя горелки при сварке должно быть направлена в сторону от источника питания, если это невозможно, оградите источник при помощи железного щита. Газопроводящие рукава должны находиться вблизи сварщика, в перерывах пламя горелки нужно тушить. Если соблюдать эти простые правила, водородная сварка всегда будет безопасной.

dom-dacha-svoimi-rukami.ru

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет – потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное – окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры – это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой – рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ – от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

Водородная смесь получается благодаря электролизу водного раствора щелочи – едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер. Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ. Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

- Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном. Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

- Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

strport.ru