Схема литье в кокиль – Литье в кокиль. Литье в металлические формы. Алюминиевое литье в кокиль.

alexxlab | 21.06.2016 | 0 | Вопросы и ответы

Литье в кокиль. Литье в металлические формы. Алюминиевое литье в кокиль.

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

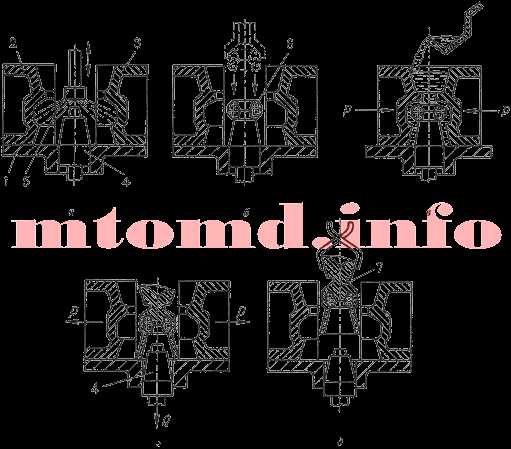

Литье в кокиль – изготовление отливок из расплавленного металла в металлических формах-кокилях. Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах. Схема получения отливок в кокиле представлена на рисунке.

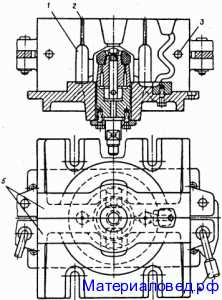

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагретую до 150…180o C покрывают из пульверизатора 5 слоем огнеупорного покрытия (рисунок, позиция а) толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой. Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость (рисунок, позиция б). Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7 (рисунок, позиция в) и охлаждения ее до температуры выбивки кокиль раскрывают (рисунок, позиция г) и протягивают вниз металлический стержень 4. Отливка 7 удаляется манипулятором из кокиля (рисунок, позиция д).

Технологический процесс литья в кокиль

Отливки простой конфигурации изготавливают в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом. При изготовлении сложных отливок применяют кокили с комбинированным разъемом.

Расплавленный металл в форму подводят сверху, снизу (сифоном) или сбоку. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

www.mtomd.info

Литье в кокиль: технология, преимущества, недостатки, изготовление

Литье в кокиль – это технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выполненные из металла (сталь, чугун и пр.). Эту форму называют кокиль.

Грибовидный кокиль

Грибовидный кокильПроцесс литья в кокиль

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

Преимущества и недостатки литья в кокиль

Литье этого типа, как и многие технологические процессы, обладают и преимуществами, и недостатками. Можно сравнить литье в кокильную оснастку с литьем в песчаные формы.

К основным преимуществам можно отнести то, что литье в металлические формы отличается от всех остальных качеством получаемых деталей, в частности, точностью. Применение песочных стержней позволяет выполнять отливки сложной формы.

Использование металлических кокилей позволяет повысить производительность труда на литейном производстве. Это обусловлено тем, что из производства исключены такие операции, как приготовление литьевой смеси, и чистки отливок.

Использование такого типа литья позволяет уменьшить припуски на дальнейшую механическую обработку. Такой подход позволяет снизить себестоимость готового изделия.

Такое свойство кокилей, как оборачиваемость позволяет механизировать процессы литья и последующей обработки отливок. Например, операция сборки этой оснастки может быть легко автоматизирована. Кроме того из процессов исключены факторы, которые могут отрицательно сказаться на качестве отливок, например, газопроницаемость смеси. Автоматизация литейных процессов регулировать технологические режимы литейных процессов, что приводит к изменению характера труда оператора литейного комплекса и повышению его безопасности.

Между тем при множестве достоинств литье этого класса имеет и ряд недостатков.

Кокиль обладает высокой стоимостью, это является следствием его конструктивной сложности и и высокой трудоемкости производства. Особенно это относится к оснастке, в которые отливают детали сложной геометрической конфигурации.

Литейная оснастка такого типа имеет ограниченную стойкость. Стойкость оснастки определяется количеством качественных отливок. При снижении качества, его просто направляют в утилизацию. Стойкость – это ключевой экономический показатель литья. Над повышением стойкости форм этого класса работают производители и проектировщики оборудования для литья в формы этого типа по всему миру.

Литье сплава в кокиль

Интенсивность охлаждения отливок в кокиле существенно выше, чем в песчаных или земляных оснастках. Это приводит к тому, что ограничена возможность изготовления отливок с тонкими стенками.

Поскольку эти оснастки не обладает достаточной податливостью – это может привести к появлению в отлитых деталях внутренних напряжений. Которые потом устраняют с помощью термообработки.

Область применения

Кокильное литье широко используют для производства отливок из черных и цветных металлов. На автоматизированном оборудовании, предназначенном для этой обработки металлов допустимо литье алюминия в кокиль, но при этом вес отливки не должен превышать 30 кг.

На неавтоматизированном оборудовании допустимо литье чугуна в кокиль, при этом масса отливки не должна превышать 12 тонн.

Этапы литья в кокиль

Сложно найти промышленную отрасль, в которой не применяют литье в кокиль. Эта технология позволяет изготавливать широкий круг деталей из различных металлов. Например, на электротехнических заводах их применяют для отливки деталей электрических машин, на предприятиях, которые выпускают силовые установки для автомобилей, эту технологию применяют для производства головок блока цилиндров или картеров защиты.

Кокильная литейная машина

Практика показывает, что чаще всего литье этого типа применяют в отношении алюминия и его сплавов. На втором месте стоит чугун и на третьем сталь.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Литье в металлические формы (кокили)

Металлические формы — кокили являются литейными формами многократного использования. Их изготавливают из стали, чугуна и алюминиевых сплавов.

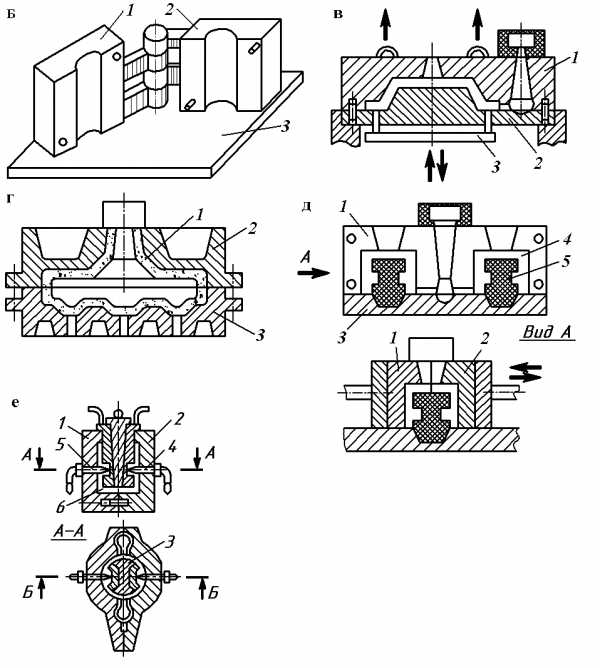

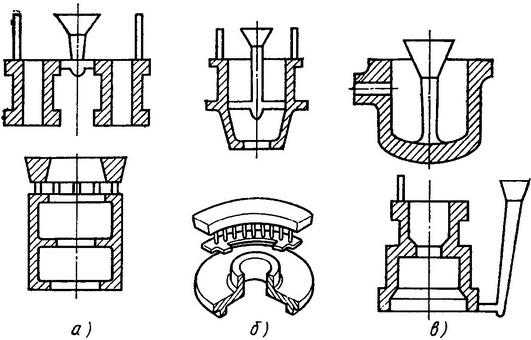

По конструкции металлические формы бывают неразъемные и разъемные. Вытряхные кокили применяют для отливок, конструкция которых обеспечивает свободное удаление их из формы вместе с литниковой системой при повороте формы на 180°. Разъемные кокили делают створчатыми (рис. 1, б), с горизонтальной плоскостью разъема (рис. 1, в) и с вертикальной плоскостью разъема (рис. 1, д, е) и более сложных конструкций.

Внутренняя полость кокиля (рабочая поверхность) оформляет наружную конфигурацию отливки. Отверстия, пазы и полости в отливке выполняются при помощи стержней — обычных песчаных или металлических. При этом конструкция металлических стержней должна обеспечивать их свободное извлечение из формы после затвердевания отливки. Для того чтобы можно было извлечь сложный металлический стержень 3 (рис. 1, е), его делают составным — из трех частей.

Металлическая форма не обладает газопроницаемостью, поэтому конструкция формы должна обеспечивать удаление воздуха и газов при ее заливке. В форме наряду с выпорами предусматривают вентиляционные пробки (венты) и тонкие риски по плоскости разъема.

Металлическая форма неподатлива и оказывает сопротивление усадке отливки при затвердевании. Это затрудняет извлечение отливки из формы. Поэтому в кокилях часто предусматривают толкатели (рис.1, е).

Перед заливкой в кокиль металла рабочую поверхность кокиля окрашивают тонким слоем огнеупорной краски. Краска защищает поверхность кокиля от непосредственного контакта с жидким металлом и тем самым уменьшает износ формы. Кроме того, толщиной слоя краски можно регулировать интенсивность охлаждения отливки, так как краска менее теплопроводна, чем металлический кокиль. Окраску производят несколько раз в смену.

Полости литниковой системы, прибылей, выпоров облицовывают теплоизоляционным материалом (например, асбестом) и окрашивают более толстым слоем краски. Металл в этих каналах будет затвердевать в последнюю очередь.

Перед началом работы кокили подогревают до температуры 200—300 °С. Если перед заливкой металла форма будет холодной, то из-за большой теплопроводности формы металл потеряет жндкотекучесть раньше, чем заполнит форму. К тому же при заливке в неподогретый кокиль его поверхность при контакте с жидким металлом испытывает «термоудар», что увеличивает износ формы.

Стойкость металлической формы зависит от ее материала, температуры заливаемого сплава и массы отливки. Наименьшую стойкость имеют кокили при заливке стали 10—50 шт. при производстве крупных отливок и 400—600 шт. — мелких. При литье алюминиевых, магниевых и цинковых сплавов в кокиле можно получить от нескольких тысяч до сотен тысяч отливок.

Кокильный станок

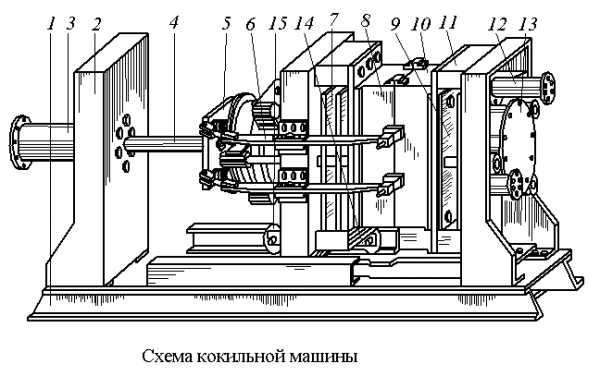

Металлические формы устанавливают на кокильных станках или механизированных кокильных машинах, которые имеют механический, пневматический или гидравлический приводы. Привод осуществляет закрывание, раскрывание, кантование кокиля, извлечение металлических стержней и выталкивание отливки.

На рис. 1 показан общий вид кокильной машины конструкции МВТУ им. Баумана. На раме / установлены две стойки 2 с пневмоцилиндрами 3 и 12. Неподвижная полуформа 10 прикреплена к плите стойки, а подвижная полуформа 8 смонтирована на стойке тележки 14, которая штоком 4 передвигается по швеллерам-рельсам 15. Металлическая форма запирается пневморычажным механизмом 6. Отрыв кокиля и металлических стержней от отливки осуществляется усилителями 5 и 13. Выталкиватели устанавливают на плите //, а стержни — на плитах 7 и 9.

При крупносерийном

и массовом выпуске отливок кокильные

машины монтируют на карусельные установки

или конвейеры.

При крупносерийном

и массовом выпуске отливок кокильные

машины монтируют на карусельные установки

или конвейеры.

Литье в металлические формы имеет следующие особенности. Скорость охлаждения отливки в кокиле в несколько раз выше, чем при литье в разовые формы. Поэтому отливки получаются более плотные, с мелкозернистой структурой, что повышает механические свойства сплавов. Однако при литье чугунных отливок высокая скорость охлаждения приводит к отбелу поверхностного слоя отливки, для устранения которого необходима термическая обработка.

Повышенную интенсивность охлаждения металла в форме нужно учитывать при конструировании отливки и выборе сплавов (сплавы должны обладать хорошими литейными свойствами).

Точность размеров и чистота поверхности отливок при литье в кокиль выше, чем при литье в песчаные формы. Это позволяет в 2—3 раза снизить припуск на механическую обработку.

Литье в кокиль является производительным процессом, трудоемкость изготовления отливок в кокилях меньше, чем при литье в песчаные формы, условия труда лучше. Однако из-за высокой стоимости изготовления металлической формы литье в кокиль экономически целесообразно только в серийном и массовом производствах.

Разновидностью литья в кокиль является способ изготовления отливки в облицованных металлических формах. Внутренняя поверхность кокиля облицовывается тонкостенной оболочкой (3—5 мм) из песчано-смоляной смеси. Форма приобретает податливость и газопроницаемость. Кроме того, оболочка уменьшает отвод тепла от залитого металла, что позволяет получить чугунные отливки без отбела. Стойкость таких кокилей при заливке чугуна и стали значительно увеличивается.

studfiles.net

требования к кокилю и отливкам, облицованные кокили; область использования процесса. Принципиальная схема кокиля. Преимущества и недостатки пресса.

Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются.

Разновидность кокильного литья – литье в облицованные кокили. Состоит в том, что модельную плиту с моделью нагревают электрическими или газовыми нагревателями до t 200 . На плиту устанавливают нагретый кокиль. В зазор м\ду кокилем и моделью из пескодувной головки через сопла вдуваются формовочная смесь с термореактивным связующим. Оболочка толщиной 3-5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочки на кокиле модель извлекают. Аналогично изготавливают и вторую половину.

Все операции процесса механизированы и автоматизированы.

+ Сокращается расход формовочной и стержневой смеси, более высокие плотности металла и механические свойства лучше, чем у отливок, полученных в песчаные формы. Имеют высокую геометрическую точность размеров и малую шероховатость. Высокая производительность.

– Высокая трудоемкость, ограниченная стойкость, трудность изготовления сложных конфигураций

19. Литьё под давлением: сущность процесса, область использования. Принципиальная схема формы для литья под давлением. Преимущества и недостатки процесса.

Литьем под давлением получают отливки в металлических формах, при этом заливку металла в форму и формирование отливки осуществляют под давлением. Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. При получении отливок на литейных машинах с холодной камерой прессования необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством. Сплав из камеры прессования под давлением прессующего поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остаётся в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни, и отливка выталкивателями удаляется из формы.

+ Массовое и крупносерийное производство, высокая точность размеров и малая шероховатость. Резко сокращается мех обработка, высокая производительность

-Высокая стоимость пресс-форм и оборудования, ограниченность габаритных размеров и массы отливок. Наличие воздушной пористости в массивных частях.

studfiles.net

7. Литье в кокиль | Материаловед

Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы – кокили.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие поверхности формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает.

К числу преимуществ литья в кокиль относится резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение расхода формовочных материалов.

К недостаткам технологии относятся: высокая стоимость металличекой формы, плохая заполняемость формы при получении тонкостенных отливок с поднутреями, опасность возникновения трещин на отливках.

Металлическая форма (рис. 7.1) обычно состоит из двух полуформ, которые фиксируются штырями (фиксаторами) 3 и перед заливкой металла закрепляются замками 4. Питание отливки осуществляется прибылями 1, вентиляция формы происходит через выпоры 2 и специальные вентиляционные пробки.

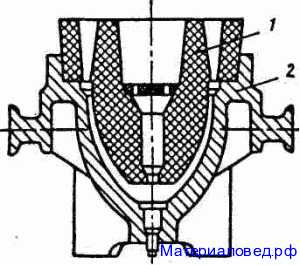

Применяют и неразъемные металлические формы — их называют вытряхной кокиль (рис. 7.2).

Перед заливкой на рабочую поверхность формы наносят слой упорного покрытия, который предохраняет форму от резкого теплового удара при заливке и от опасности схватывания металла с формой.

В состав огнеупорного покрытия при изготовлении стальных и чугунных отливок входят: пылевидный кварц, графит, огнеупорная глина, жидкое стекло.

Затем форму подогревают до температуры не ниже 200 °С. температура подогрева зависит от состава заливаемого сплава и толщины стенок отливки.

Основное требование, предъявляемое к материалу формы, –стойкость к термическому удару, возникающему при заливке металла. Формы изготавливают из серого чугуна (СЧ 15, СЧ 18, СЧ 20, СЧ 25), высокопрочного чугуна (ВЧ 42-12, ВЧ 45-5), конструкционных углеродистых(10, 20, 15Л, 25Л) и легированных сталей (15ХМЛ), медных (латуни) и алюминиевых (АЛ2, АЛ4, АЛ9, АЛ11, АЛ12) сплавов.

Рис. 7.1. Разъемная металлическая форма (кокиль)

Разъемная металлическая форма (кокиль): 1 — прибыли; 2 — выпоры; 3 — фиксаторы; 4 — закрепляющие замки; 5 — полуформы

Рис. 7.2. Неразъемная металлическая форма (кокиль)

Неразъемная металлическая форма (кокиль): 1 — стержень; 2 — корпус

Разновидностью рассматриваемой технологии является литье в облицованный кокиль, которое лишено недостатков оболочкового и кокильного литья, но совмещает в себе их достоинства.

Облицованный кокиль обладает высокой трещиностойкостью; податливостью. Он обеспечивает высокую точность отливки. Расход дорогостоящего формовочного материала минимален по сравнению с оболочковым литьем.

Для изготовления облицованной металлической формы (рис. 7.3) пространство между рабочей поверхностью кокиля и металической модели отливки пескодувным способом, заливкой или другим способом заполняется песчано-смоляной смесью, содержащей в качестве связующего фенолформадегидную смолу (2 – 2,6 %) с добавкой (8 – 12 % от массы смолы) уротропина; самотвердеющие смеси и керамические составы со связующими – жидким стеклом и этилсиликатом соответственно. От тепла кокиля и модели, нагретых до 200 – 220 °С, происходит затвердевание смеси и образование облицовки обычно толщиной 3 –5 мм. Полости в отливках выполняют при помощи обычных или оболочковых стержней.

В случаях, когда из металлической формы затруднен выход воздуха и газов, применяют вентиляционные пробки, канавки и ручьи (рис. 7.4).

Рис. 7.3. Изготовление облицованных металлических форм: надув смеси

Рис. 7.4. Изготовление облицованных металлических форм: съем формы с модели

Рис. 7.5. Изготовление облицованных металлических форм: форма в сборе

Изготовление облицованных металлических форм: а — надув смеси; б – съем формы с модели; в – форма в сборе; 1 – модельная плита;2 – модель; 3 – половинка формы; 4 – пескодувная головка; 5 – слой облицовки; 6 — электронагреватели

Рис. 7.4. Способы вентилирования форм с помощью канавок (а), ручьев (б), пробок (в, г)

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Достоинства литья в кокиль:

- возможность многократного использования форм;

- возможность автоматизации труда;

- хорошие механические свойства отливок, обусловленные их мелкозернистой структурой;

- снижение припусков на механическую обработку;

- снижение расходов на возврат литья за счет уменьшение количества металла на литниковую систему или ее отсутствие.

- Недостатки литья в кокиль:

- отсутствие податливости форм;

- трудоемкость изготовления кокилей;

- высокая стоимость кокилей.

xn--80aagiccszezsw.xn--p1ai

Кокильное литье 2 | Специальные способы литья

Пооперационная схема изготовления отливки в механизированном кокиле показана на рис. 11.1. Кокиль с вертикальной плоскостью разъема состоит из поддона 1, двух симметричных раздвижных половин 2 и 3, а также металлического стержня 4. На позиции рис. 11.1,а показана подготовка кокиля к заливке. Половинки подогретого газовыми горелками до оптимальной температуры кокиля (147—180°С) раздвигают и в зазор между ними опускают пульверизатор 5, с помощью которого на рабочую поверхность половинок кокиля и стержень наносят быстровысыхающую краску, образующую тонкий, равномерный слой огнеупорного защитного покрытия. Затем с помощью захвата манипулятора 6 проставляют песчаный разовый стержень 7 (рис. 11.1,6, в). Он выполняет в отливке расширяющуюся полость, которую нельзя получить с помощью выемного металлического стержня 4.

Далее половинки кокиля 2 и 3 сдвигают и производят заливку расплава (рис. 11.1,г). После затвердевания отливки 8 (рис. 11.1,5) и охлаждения ее в кокиле до оптимальной температуры происходит раскрытие половинок 2 и 3 (рис. 11.1, е), а также протяжка вниз стержня 4 (рис. 11.1,е). Отливка 8 захватом манипулятора 6 удаляется из кокиля (рис. 11.1,ж) и начинается подготовка кокиля к следующей операции заливки.

Кокили классифицируют по конструкции, материалу, из которых они изготовлены, степени механизации или автоматизации основных, а также вспомогательных операций при работе кокиля, методам их охлаждения и назначению.

Рис. 11.1. Пооперационная схема изготовления отливки в кокиле с вертикальным разъемом

По конструктивным признакам кокили разделяют на неразъемные — вытряхные (рис. 11.2,а, б), а также разъемные — с вертикальным, горизонтальным и комбинированным разъемами (рис. 11.1, 11.3, 11.4 соответственно). Разъемы кокиля могут быть плоскими и криволинейными (рис. 11.5). Если при раскрытии кокиля одна из его половин либо обе поворачиваются вокруг общей оси, разъем называют створчатым (рис. 11.6). Различают также цельнометаллические кокили со стержнями (рис. 11.7) и без стержней (рис. 11.8), комбинированные — с песчаными стержнями и вставками (см. рис. 11.2; 11.4). В ряде случаев, когда к качеству поверхности и размерной точности внутренних полостей отливок предъявляются повышенные требования, стержни изготовляют оболочковыми (полыми) из песчано-смоляных смесей (рис. 11.9) либо керамическими.

Рис. 11.2. Вытряхные кокили для изготовления отливки:

а — алюминиевой, 6 — стальной; 1 — корпус кокиля, 2 — цапфы для поворота кокиля при выбивке отливки, 3 — вентиляционные отверстия в кокиле, 4 — стержневая вставка для оформления металлоприемника и питателей, 5 — стержень с верхним грибовидным знаком, 6 — стояк, 7 — литниковая воронка, 8 — выпоры, 9 — надставка с экзотермической смесью для обогрева прибылей, 10 — легкоотделяемая прибыль, 11 — стержневая диафрагма, оформляющая шейку прибыли, 12 — нижний стержень

Рис. 11.3. Шестиместный кокиль с горизонтальным разъемом

Рис. 11.4. Кокиль с комбинированным разъемом (двумя горизонтальными и вертикальным):

1 — нижняя часть кокиля; 2 — левая часть кокиля, 3 — подставка с песчаным стержнем, оформляющим верхнюю часть отливки в литниковую систему. 4 — правая часть кокиля, 5 — центровой песчаный стержень

www.stroitelstvo-new.ru

Литье в кокиль деталей автомобиля

Что такое кокиль?

Кокиль – это разъемная литейная форма для многократного использования. Термин происходит от французского слова coquille – оболочка, раковина, скорлупа. В англоязычной технической литературе этот метод называется gravity die casting – гравитационное литье в кокиль, что лучше отражает суть процесса, а именно – заполнение литейной формы — кокиля — расплавом происходит только под воздействием силы тяжести самого расплава без какого-либо внешнего воздействия, как, например, в методах литья под низким или высоким давлением.

Литье алюминия в кокиль

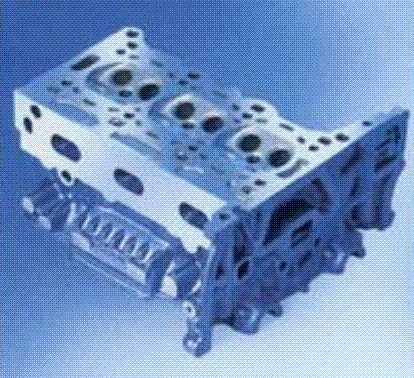

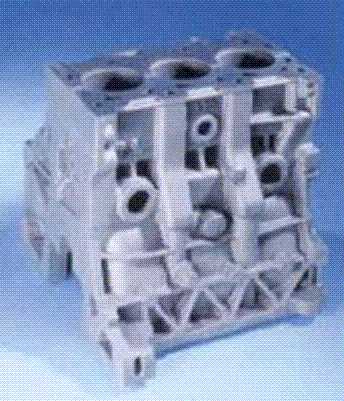

Литье алюминия в кокиль является одним из стандартных процессов при производстве сложных автомобильных деталей. Этот метод представляет собой проверенную и высокоточную технологию для массового производства больших партий изделий. Его применяют в так называемых карусельных автоматических системах литья. Разъемная литейная форма обеспечивает оптимальный отбор тепла от затвердевающей отливки, что сокращает длительность изготовления отливки. В результате получают отливки с хорошими механическими свойствами, особенно после дополнительной термической обработки (рисунки 1, 2 и 3).

Рисунок 1 – Карусельная система литья алюминия в кокиль

Рисунок 1 – Карусельная система литья алюминия в кокиль

Рисунок 2 – Алюминиевая автомобильная головка цилиндра,

Рисунок 2 – Алюминиевая автомобильная головка цилиндра,

отлитая методом литья в кокиль

Рисунок 3 – Алюминиевый блок цилиндров автомобиля VW-Lupo,

Рисунок 3 – Алюминиевый блок цилиндров автомобиля VW-Lupo,

изготовленный методом литья в кокиль

Технология литья в кокиль

В технологии литья в кокиль алюминиевый расплав подвергают необходимой металлургической обработке (дегазации, модификации, отстаиванию) в так называемой раздаточной печи, которая обычно располагается рядом с литейной машиной.

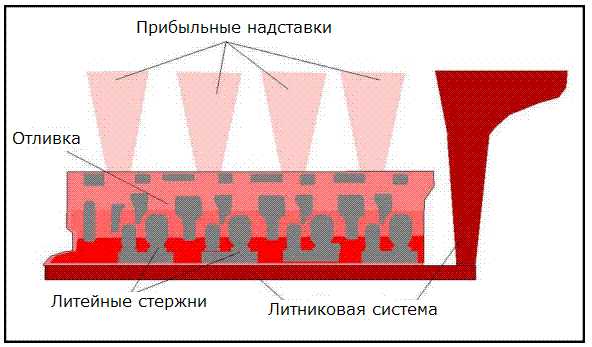

Расплав в количестве для одной отливки подают в специальном ковше и выливают из него в литниковую систему литейной формы. Расплав плавно заполняет все полости литейной формы, начиная от дна и до тех пор, пока расплавленный металл не появится в прибыльных надставках, которые располагаются в верхней части литейной формы (рисунок 4).

На рисунках 4 и 5 показано литье головки цилиндров. На скорость заполнения литейной формы и условия затвердевания влияет конструкция литниковой системы подачи расплава и прибыльных надставок.

Рисунок 4 — Схема технологии литья в кокиль

Рисунок 4 — Схема технологии литья в кокиль

Рисунок 5 — Технологический процесс литья в кокиль

Рисунок 5 — Технологический процесс литья в кокиль

Источник: European Aluminium Association, 2011

aluminium-guide.ru