Текучесть стали – определение, измерение характеристик стали, проверка сплава

alexxlab | 29.01.2019 | 0 | Вопросы и ответы

Определение предела текучести стали, чугуна: измерение напряжений

Прокатное производство включает изготовление различных марок конструкционных сталей, каждая из которых обладает индивидуальными механическими характеристиками. В процессе эксплуатации стальные сооружения подвергаются в разной степени нагрузкам на изгиб и сжатие, растяжение и удары и только от механических свойств металлов зависит степень их прочность и стойкость. Чтобы сделать правильные расчеты, применяется специальная расчетная формула.

Виды деформации стали

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

При расчете размеров конструкции важную роль играет снижение массы сооружения без потери его несущих способностей. Используемые для изготовления металлических сооружений конструкционные металлы должны иметь достаточно высокие показатели прочности и хорошую пластичность.

Сопротивляемость деформации и разрушению под воздействием внешней нагрузки во многом зависит от того, какими свойствами наделен металл. В производстве стали деформация встречается в двух видах: упругой и пластической.

Описываются они разными характеристиками. Сегодня для испытания образцов металлов применяют несколько методик, которые определяют значения пропорциональности, упругости, текучести и других важных характеристик.

Современное определение стали звучит как твердый сплав железа с углеродом, процентным содержанием которого и обусловлены основные свойства стали. Чем выше содержание углерода, тем металл прочнее и тверже, но ниже вязкость и пластичность. Поэтому так важно правильно рассчитать соотношение этих показателей для производства тех или иных изделий из стали. Маркировать стали принято каждую группу по-разному.

Конструкционная углеродистая сталь маркируется буквами Ст и цифровыми обозначениями от 1 до 9, а также двумя буквами в зависимости от способа раскисления металла (ст.3кп):

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Качественная — цифрами двузначными: 05,08,10,… 45…, что указывает на среднее количество углерода в составе стали.

Предел текучести стали

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

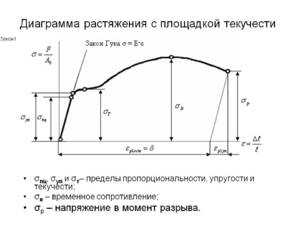

Немаловажной физической величиной, участвующей в формуле при расчете прочности конструкции, является предел текучести металла. Когда металлом достигается физический предел, даже самое малое поднятие напряжения способно удлинить образец, который начинает как бы течь, откуда и произошло его обозначение. В связи с этим граница текучести стали показывает критическое напряжение, когда материал деформируется уже без увеличения нагрузки.

Единица, в которой производится измерение предела текучести будет называться Паскаль (Па) либо МегаПаскаль (МПа). Преодолевший этот предел образец получает необратимые изменения — разные степени деформации, нарушение структурного строения кристаллической решетки, различные пластические преобразования.

Если при увеличении растягивающего значения силы пройдена площадка текучести, деформация металла усиливается. На диаграмме это представляется в виде горизонтально расположенной прямой, на которой может измеряться напряжение, максимально получаемое после остановки усиления нагрузки. Так называемый предел текучести Ст 3 составляет 2450 кг/кв.см.

Этот показатель отличается у различных марок стали и может меняться от применения разных температурных режимов и типов термообработки. Чтобы иметь возможность точно определить предел текучести стали таблица используется, где в зависимости от марок сталей приведены величины пределов текучести. Как пример, по данным таблицы сталь 20 предел текучести имеет 250 МПа, а сталь 45 — 360.

При проведении испытаний некоторые металлы на диаграмме имеют слабо выраженную площадку тягучести либо она вовсе отсутствует, поэтому к ним применяется условный предел тягучести.

Материалы, на которые распространяется применение условного предела текучести, это в основном представители высокоуглеродистых и легированных сталей, дюралюминий, чугун, бронза и многие другие.

Предел упругости

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Конструкционные материалы в себе должны сочетать высокие пределы тягучести, при которых они смогут выдерживать серьезные нагрузки, и иметь достаточную упругость, которая обеспечит необходимую жесткость изготовляемой конструкции. Сам модуль упругости обладает одинаковой величиной при растяжении и сжатии, но иметь совершенно отличные пределы упругости — так что одинаково жесткие конструкции диапазоны упругости могут иметь абсолютно разные.

При этом металл в упругом состоянии макропластических деформаций не получает, хотя в его отдельных микроскопических объемах локальные деформации вполне могут иметь место. Благодаря им происходят неупругие явления, серьезно воздействующие на поведение отдельных металлов в состоянии упругости.

При этом нагрузки статические приводят к возникновению гистерезисных явлений, релаксации и упругого последействия, в то время как нагрузки динамические провоцируют появление внутреннего трения.

В процессе релаксации происходит несанкционированное снижение напряжения. Это приводит к проявлению остаточной деформации, когда активная нагрузка уже не действует. При наступлении внутреннего трения происходит потеря энергии. Это вызывает необратимые последствия, которые характеризуются декрементом затухания и коэффициентом внутреннего трения.

Такие металлы активно гасят вибрацию и сдерживают звук, например, серый чугун, или свободно распространяют колебания, как это делает колокольная бронза. С повышением температурного воздействия упругость металлов снижается.

Предел прочности

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Наступает фаза временного сопротивления действующей постоянной нагрузке. При применении максимума напряжения в точке предела прочности возникает участок, где площадь сечения уменьшается, а шейка значительно сужается.

При этом испытываемый образец разрывается в наиболее узком месте, его напряжение снижается и значение величины силы уменьшается. Предел прочности для ст. 3 составляет 4000−5000 кГ/кв.см.

obrabotkametalla.info

Механические свойства металлов. Механические свойства сталей. Механические свойства сплавов.

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе. Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

- Статическом нагружении – нагрузка на образец возрастает медленно и плавно.

- Динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

- Повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

Механические свойства металлов, сталей и сплавов. Прочность.

Прочность – способность материала сопротивляться деформациям и разрушению.

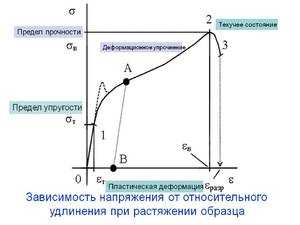

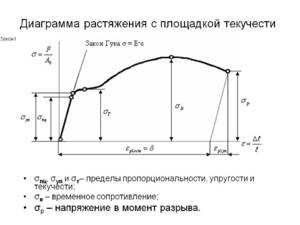

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца Δl (мм) от действующей нагрузки Р, то есть Δl = f(P). Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения Δl от напряжения δ.

Диаграмма растяжения материала

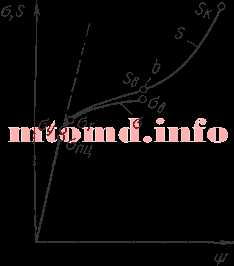

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Рис 1: а – абсолютная, б – относительная; в – схема определения условного предела текучести

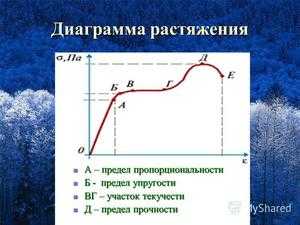

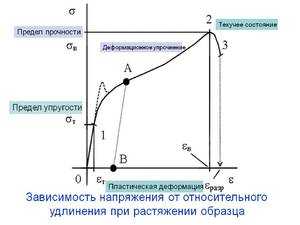

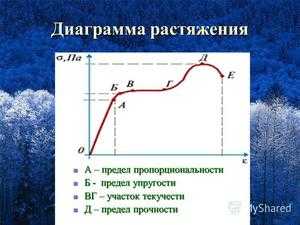

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки: участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Механические свойства металлов, сталей и сплавов. Предел пропорциональности.

Предел пропорциональности (σпц) – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения). Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%). В обозначении указывается значение остаточной деформации (σ0.05).

Механические свойства металлов, сталей и сплавов. Предел текучести.

Предел текучести

Физический предел текучести σm – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести σ0.2 – это напряжение вызывающее остаточную деформацию δ = 0.20%.

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести. Равномерная по всему объему пластическая деформация продолжается до значения предела прочности. В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Механические свойства металлов, сталей и сплавов. Предел прочности.

Предел прочности σв – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом. Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рисунок 2).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Истинная диаграмма растяжения

Рис. 2

Fк – конечная площадь поперечного сечения образца.

Истинные напряжения Si определяют как отношение нагрузки к площади поперечного сечения в данный момент времени.

При испытании на растяжение определяются и характеристики пластичности.

Механические свойства металлов, сталей и сплавов. Пластичность.

Пластичность – способность материала к пластической деформации, то есть способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением.

Характеристики:

- относительное удлинение:

lо и lк – начальная и конечная длина образца;

Δlост – абсолютное удлинение образца, определяется измерением образца после разрыва.

- относительное сужение:

Fо – начальная площадь поперечного сечения;

Fк – площадь поперечного сечения в шейке после разрыва.

Относительное сужение более точно характеризует пластичность и служит технологической характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения.

www.mtomd.info

Определение предела текучести стали, чугуна: измерение напряжений

Прокатное производство включает изготовление различных марок конструкционных сталей, каждая из которых обладает индивидуальными механическими характеристиками. В процессе эксплуатации стальные сооружения подвергаются в разной степени нагрузкам на изгиб и сжатие, растяжение и удары и только от механических свойств металлов зависит степень их прочность и стойкость. Чтобы сделать правильные расчеты, применяется специальная расчетная формула.

Прокатное производство включает изготовление различных марок конструкционных сталей, каждая из которых обладает индивидуальными механическими характеристиками. В процессе эксплуатации стальные сооружения подвергаются в разной степени нагрузкам на изгиб и сжатие, растяжение и удары и только от механических свойств металлов зависит степень их прочность и стойкость. Чтобы сделать правильные расчеты, применяется специальная расчетная формула.

Виды деформации стали

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

Тяжелым конструкциям необходимо придать дополнительную прочность и надежность, в связи с чем к свойствам используемых для изготовления металлов предъявляются особые требования.

При расчете размеров конструкции важную роль играет снижение массы сооружения без потери его несущих способностей. Используемые для изготовления металлических сооружений конструкционные металлы должны иметь достаточно высокие показатели прочности и хорошую пластичность.

Сопротивляемость деформации и разрушению под воздействием внешней нагрузки во многом зависит от того, какими свойствами наделен металл. В производстве стали деформация встречается в двух видах: упругой и пластической.

Описываются они разными характеристиками. Сегодня для испытания образцов металлов применяют несколько методик, которые определяют значения пропорциональности, упругости, текучести и других важных характеристик.

Современное определение стали звучит как твердый сплав железа с углеродом, процентным содержанием которого и обусловлены основные свойства стали. Чем выше содержание углерода, тем металл прочнее и тверже, но ниже вязкость и пластичность. Поэтому так важно правильно рассчитать соотношение этих показателей для производства тех или иных изделий из стали. Маркировать стали принято каждую группу по-разному.

Конструкционная углеродистая сталь маркируется буквами Ст и цифровыми обозначениями от 1 до 9, а также двумя буквами в зависимости от способа раскисления металла (ст.3кп):

- кп — кипящая;

- пс — полуспокойная;

- сп — спокойная.

Качественная — цифрами двузначными: 05,08,10,… 45…, что указывает на среднее количество углерода в составе стали.

Предел текучести стали

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Граничный предел пропорциональности стали определяет напряжение, при котором действует закон Гука, согласно с которым деформация, возникшая в упругом теле, пропорциональна приложенной к нему силе. Если напряжение меняется, этот закон теряет актуальность.

Немаловажной физической величиной, участвующей в формуле при расчете прочности конструкции, является предел текучести металла. Когда металлом достигается физический предел, даже самое малое поднятие напряжения способно удлинить образец, который начинает как бы течь, откуда и произошло его обозначение. В связи с этим граница текучести стали показывает критическое напряжение, когда материал деформируется уже без увеличения нагрузки.

Единица, в которой производится измерение предела текучести будет называться Паскаль (Па) либо МегаПаскаль (МПа). Преодолевший этот предел образец получает необратимые изменения — разные степени деформации, нарушение структурного строения кристаллической решетки, различные пластические преобразования.

Если при увеличении растягивающего значения силы пройдена площадка текучести, деформация металла усиливается. На диаграмме это представляется в виде горизонтально расположенной прямой, на которой может измеряться напряжение, максимально получаемое после остановки усиления нагрузки. Так называемый предел текучести Ст 3 составляет 2450 кг/кв.см.

Этот показатель отличается у различных марок стали и может меняться от применения разных температурных режимов и типов термообработки. Чтобы иметь возможность точно определить предел текучести стали таблица используется, где в зависимости от марок сталей приведены величины пределов текучести. Как пример, по данным таблицы сталь 20 предел текучести имеет 250 МПа, а сталь 45 — 360.

При проведении испытаний некоторые металлы на диаграмме имеют слабо выраженную площадку тягучести либо она вовсе отсутствует, поэтому к ним применяется условный предел тягучести.

Материалы, на которые распространяется применение условного предела текучести, это в основном представители высокоуглеродистых и легированных сталей, дюралюминий, чугун, бронза и многие другие.

Предел упругости

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Весьма важной составляющей механического состояния металлов является предел упругости стали. С его помощью устанавливается предельно допустимый уровень нагрузок при эксплуатации металла, когда им испытываются незначительные деформации в допустимых значениях.

Конструкционные материалы в себе должны сочетать высокие пределы тягучести, при которых они смогут выдерживать серьезные нагрузки, и иметь достаточную упругость, которая обеспечит необходимую жесткость изготовляемой конструкции. Сам модуль упругости обладает одинаковой величиной при растяжении и сжатии, но иметь совершенно отличные пределы упругости — так что одинаково жесткие конструкции диапазоны упругости могут иметь абсолютно разные.

При этом металл в упругом состоянии макропластических деформаций не получает, хотя в его отдельных микроскопических объемах локальные деформации вполне могут иметь место. Благодаря им происходят неупругие явления, серьезно воздействующие на поведение отдельных металлов в состоянии упругости.

При этом нагрузки статические приводят к возникновению гистерезисных явлений, релаксации и упругого последействия, в то время как нагрузки динамические провоцируют появление внутреннего трения.

В процессе релаксации происходит несанкционированное снижение напряжения. Это приводит к проявлению остаточной деформации, когда активная нагрузка уже не действует. При наступлении внутреннего трения происходит потеря энергии. Это вызывает необратимые последствия, которые характеризуются декрементом затухания и коэффициентом внутреннего трения.

Такие металлы активно гасят вибрацию и сдерживают звук, например, серый чугун, или свободно распространяют колебания, как это делает колокольная бронза. С повышением температурного воздействия упругость металлов снижается.

Предел прочности

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Предел прочности стали, который возникает после прохождения его границы текучести и позволяет образцу вновь начать сопротивление к растяжению, отображается на графике линией, которая поднимается уже более полого.

Наступает фаза временного сопротивления действующей постоянной нагрузке. При применении максимума напряжения в точке предела прочности возникает участок, где площадь сечения уменьшается, а шейка значительно сужается.

При этом испытываемый образец разрывается в наиболее узком месте, его напряжение снижается и значение величины силы уменьшается. Предел прочности для ст. 3 составляет 4000−5000 кГ/кв.см.

Оцените статью: Поделитесь с друзьями!chebo.pro

Структура стали и явление текучести – Основные механические свойства стали. Работа стали на растяжение – Материал и его работа в конструкции

Малоуглеродистая сталь представляет собой однородное кристаллическое тело, состоящее из мелких кристаллов феррита, образующих зерна (Fe — чистое железо), и перлита (смесь цементита Fe3C с ферритом), расположенного главным образом по стыкам ферритных зерен и образующего как бы «сетку» или вкрапления между зернами.

Структура стали Ст. 3 (микрошлиф Х 80)

Перлит значительно тверже феррита и более хрупок. В процессе упругой деформации под действием приложенных извне нагрузок изменяются силы взаимодействия между атомами кристаллов, в результате чего форма кристаллов искажается; после снятия нагрузки форма восстанавливается.

При пластических деформациях малоуглеродистых сталей на растянутых образцах заметно появление характерных линий, называемых линиями текучести (линиями Чернова-Людерса), направленных под углом 45° к линии действия растягивающих сил. Эти линии, заметные на глаз, представляют собой след пластических смещений слоев металла; направление их в основном совпадает с направлением наибольших касательных напряжений.

Линии текучести в растянутой полосе с отверстиями

Пластические смещения представляются как следствие массового накопления пластической деформации кристаллов феррита.

Существует гипотеза, предполагающая что у малоуглеродистых сталей располагающийся у границ зерен сравнительно тонкой прослойкой перлит, будучи значительно тверже феррита, вначале сдерживает его пластическую деформацию, однако в местах наибольшего напора сдвигающихся и поворачивающихся кристаллов феррита при нагрузках, превышающих предел упругости, возможно местное разрушение хрупкого перлита; тогда накопленная им энергия воспринимается пластичным ферритом, в результате чего происходит увеличенное смещение последнего.

При массовом сдвиге зерен образуются заметные пластические смещения; этим объясняется возникновение «зуба» и наличие площадки текучести на диаграмме растяжения.

Вследствие наличия большого количества различно ориентированных кристаллов, несмотря на неоднородность микроструктуры стали, можно рассматривать сталь как тело однородное.

При нагружении образца выше предела текучести, когда прорабатывается вся площадка текучести (т. е, преодолевается сдерживающее влияние всей перлитной прослойки), материал приобретает способность к дальнейшему сопротивлению, и диаграмма растяжения становится криволинейной, отражая равномерное развитие пластических деформаций во всей массе металла вплоть до момента разрушения. В изломе можно наблюдать мелкозернистую кристаллическую структуру.

«Проектирование стальных конструкций»,

К.К.Муханов

При опытном изучении образцов на растяжение устанавливается значение предела текучести σт. При этом в образцах развиваются нормальные линейные напряжения, т. е. имеет место одноосное напряженное состояние. В случае сложного напряженного состояния (например, плоского напряженного состояния, когда образец растягивается в двух направлениях, или при совместном действии нормальных и касательных напряжений при изгибе) переход в пластическое состояние,…

Если подвергнуть образец растяжению, последовательно увеличивая нагрузку Р, и производить при этом замеры получающихся удлинений ∆l, то можно построить опытную диаграмму растяжения, откладывая удлинение в функции нагрузки. Для удобства сравнения эту диаграмму выражают в напряжениях и относительных удлинениях: где σ — нормальное напряжение; F — первоначальная площадь сечения образца; ε — относительное удлинение в процентах;…

www.ktovdome.ru

Предел – текучесть – сталь

Предел – текучесть – сталь

Cтраница 1

Предел текучести стали 12Х1МФ при комнатной температуре имеет тенденцию к снижению и обычно удовлетворяет требованиям технических условий, даже если исследовался металл вблизи места разрушения. [1]

Предел текучести стали 12Х1МФ при комнатной температуре имеет тенденцию к снижению, но обычно удовлетворяет требованиям технических условий, даже если исследовался металл вблизи места разрушения. Пластические свойства при комнатной температуре изменяются слабо. Относительное удлинение при высокой и комнатной температуре имеет тенденцию повышаться. Ударная вязкость хромомолибде-нованадиевых сталей при комнатной и рабочей температурах остается практически неизменной. [2]

Задавая предел текучести стали, который берется из паспорта трубы, можно определить длину 7, при которой эквивалентные напряжения становятся равными пределу текучести. [4]

Оно превышает предел текучести стали, но несколько ниже предела прочности, МПа; стТтт – предел текучести материала трубопровода, который определяют с помощью соответствующих ГОСТ и технических условий ( ТУ) на трубы, сертификатных данных ( минимальный нормативный аТт1п) или по результатам механических испытаний. [5]

Оно превышает предел текучести стали, но несколько ниже предела прочности, МПа; CTTmin – – предел текучести материала трубопровода, который определяют с помощью соответствующих ГОСТ и технических условий ( ТУ) на трубы, сертификатных данных ( минимальный нормативный aTmin) или по результатам механических испытаний. [6]

Верхнее значение предела текучести сталей для лопаток последней ступени низкого давления ограничивается уровнем переходной температуры хрупко – – сти ( см. гл. Необходимо учитывать явление ползучести сплава при комнатной температуре ( см. гл. [7]

В этом случае предел текучести сталей, измеренный при комнатной температуре, между прочим, также является функцией среднего расстояния между выделениями. Поэтому структура таких сталей может приемлемо оцениваться пределом текучести как свойством, показателем, характерным для данной структуры материала. [8]

Через os обозначен предел текучести стали, а через ов – предел прочности стали; У – процентное содержание углерода в стали. Целые числа, приведенные в таблице, являются кратнсстями значений соответствующих случайных точек. [9]

Через s обозначен предел текучести стали, а через вв-предел прочности стали; Y-процентное содержание углерода в стали. Целые числа, приведенные в таблице, являются кратностями значений соответствующих случайных точек. Требуется определить коэффициент корреляции и уравнения линий регрессии. [10]

Как известно, предел текучести стали 16ГС ( ЗН) сгт – 3000 кГ / см2 ( см. стр. [11]

Через crs обозначен предел текучести стали, а через ав-предел прочности стали; Y-процентное содержание углерода в стали. Целые числа, приведенные в таблице, являются кратностями значений соответствующих случайных точек. Требуется определить коэффициент корреляции и уравнения линий регрессии. [12]

Через & обозначен предел текучести стали, через QI – предел прочности стали; т) – процентное содержание углерода в стали. [13]

Через CTS обозначен предел текучести стали, а через ав-предел прочности стали; Y-процентное содержание углерода в стали. Целые числа, приведенные в таблице, являются кратностями значений соответствующих случайных точек. Требуется определить коэффициент корреляции и уравнения линий регрессии. [14]

Через os обозначен предел текучести стали, а через ав – предел прочности стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Предел текучести сталей – Справочник химика 21

Поведение сталей при высоких температурах. При повышении температуры предел текучести сталей падает, поэтому допускаемые напряжения должны быть меньше, чем при нормальных условиях. [c.18]Тлблица 4.8. Пределы текучести сталей (минимальные значения) От, МПа [c.166]

От – предел текучести стали. [c.101]

Гарантируемые минимальные величины временного сопротивления и предела текучести стали трех групп прочности (обычной, повышенной и высокой) приведены в табл. 85. [c.165]

Величину размаха коэффициента интенсивности напряжений определяли по данным о пределе текучести стали и допустимого размера дефекта по формуле [c.254]

Большая часть аппаратов иа нефтеперерабатывающих заводах работает при повышенных температурах. Изменение механических свойств сталей при повышенных температурах следует учитывать при выборе допускаемых напряжений. Так, при повышении температуры предел текучести сталей падает, а поскольку рабочие напряжения не должны превышать предел текучести, п их выбирают с определенным запасом, то при повышении температуры допускаемые наиряжения уменьшают. [c.5]

Баллоны рассчитывают так, чтобы напряжения при гидравлическом испытании не превышали 95% предела текучести стали. [c.188]

Введя обозначение V=aja (коэффициент использования несущей способности относительно предела текучести стали а ), проинтегрировав (1) в запас прочности, получили выражение для долговечности t в условиях механохимической коррозии с учетом релаксации напряжений [c.302]

Т – абсолютная температура. К бт – предел текучести стали [c.20]

Данные многочисленных исследований свидетельствуют об отрицательном влиянии водорода на механические свойства стали, однако единое мнение о характере и степени их изменения в результате наводороживания отсутствует. Так, согласно [11], предел текучести стали уменьшается, а согласно [14], напротив, увеличивается. Предел прочности при поглощении водорода снижается незначительно [15, 14], а в результате наводороживания металла в сероводородных растворах суще-стве пю уменьшается [И, 12, 16]. [c.15]

Уренгой – Центр 1, Уренгой – Центр II), а трещины зарождались в стороне от концентраторов. Данный факт, очевидно, может быть объяснен тем, что критические напряжения, необходимые для протекания этого вида коррозионно-механического разрушения, имеют небольшие значения и находятся ниже величин расчетных рабочих напряжений в стенке трубы (не превышают предела текучести стали). Следует отметить, что при расчете магистральных трубопроводов на прочность в соответствии с действующими нормативно-техническими документами не учитываются внутренние напряжения 1 и 2-го рода, возникающие при производстве труб, которые имеют достаточно высокие значения. Поэтому трещины зарождаются в очаге разрушения без видимых дефектов на металле, имеющем достаточный уровень напряжений для протекания КР (физические концентраторы напряжения). [c.31]

Для построения статистической модели была проведена оценка вклада различных факторов на время до разрушения магистральных газопроводов. В качестве рабочего инструмента была выбрана процедура множественной регрессии, позволяющая получать модель в виде линейной комбинации воздействующих факторов. Исследования проводились с доверительной вероятностью 95 %. В качестве независимых переменных использовались величины толщин стенок труб, температур, расстояний до компрессорной станции, давлений, а также их модифицированные значения (обратная температура, обратное расстояние, отношение действующего напряжения к пределу текучести стали и др.). Расчеты проводились как с использованием константы, так и без нее. Всего было рассмотрено 48 вариантов модели. Из них была выбрана одна, имеющая наиболее высокий коэффициент детерминации. В табл. 1.6 приведены результаты расчета этой модели. Переменные имеют следующие обозначения толщина стенки трубы (мм) – Н, давление (МПа) – Р, температура (°С) – Т, величина, обратная расстоянию до компрессорной (100/км) – ЬО, время до разрушения (лет) -1. [c.56]

Таким образом, обнаружено, что испытания образцов с постоянной скоростью деформации эффективны для изучения механохимического поведения стали в нейтральных и кислых средах и менее эффективны в щелочных средах. Для щелочных сред результаты, пригодные для практического использования, могут быть получены только при повышенных температурах испытаний, что подтверждается данными зарубежных исследователей [212]. Последнее может служить серьезным недостатком метода в связи с невозможностью получения достоверных результатов для их реализации на магистральных газопроводах Западной Сибири и Урала. Кроме того, максимальная механохимическая активность наблюдается при растягивающих напряжениях, превышающих предел текучести. Поэтому результаты, получаемые с помощью данной методики, можно переносить на реальные объекты с определенной степенью осторожности вследствие эксплуатации инженерных сооружений, таких как магистральные газопроводы, как правило, в области механических напряжений, не превышающих предел текучести, тем более, что очаги растрескивания, как правило, не связаны с имеющимися на поверхности труб концентраторами напряжений, в которых последние могут превысить предел текучести стали. [c.71]

При первоначально проведенных испытаниях на трубах группы прочности Х52 было обнаружено, что текущее напряжение можно выразить через предел текучести стали. При этом было получено следующее эмпирическое соотношение [c.103]

МПа, где Г] = 1, так как материал корпуса — листовой прокат а = 139 МПа — нормативно допускаемое напряжение для стали 20 при t = 150°С = 220 МПа— предел текучести стали 20 при +20°С. [c.438]

Замедление коррозионной усталости в исследованном диапазоне наложенных потенциалов, которые могут иметь место на внешней катодно-поляризованной поверхности трубы даже при деформациях, превышающих предел текучести стали (что может иметь место в концентраторах напряжения), наряду с отмеченным в разделе 1 отсутствием жесткой привязки разрушений к концентраторам напряжения, позволяет рассматривать КР и коррозионную усталость как проявления двух самостоятельных видов коррозионно-усталостных разрушений. [c.111]

Стр – упругие номинальные напряжения в стенке трубы, МПа ао,2 – условный предел текучести стали, МПа. [c.114]

После решения дифференциального уравнения (5.1) и введения обозначений Р = ст/стт (коэффициент использования несущей способности относительно предела текучести стали (стт) – величина, обратная коэффициенту запаса прочности) и Т = 1/1о (относительная долговечность, в которой I – фактическая долговечность, – долговечность металла без учета влияния механических напряжений на скорость коррозии) получаем выражение [c.120]

Таким образом, термическое упрочнение существенно повышает предел текучести стали и ударную вязкость при отрицательных температурах даже для углеродистой кипящей стали [123]. [c.336]

Наблюдения показали, что в рассматриваемой листовой конструкции стенки предел текучести стали наступил при напряжениях 270-290 МПа, фактический предел текучести – при нагрузках, соответствующих высоте столба воды 20 м. При этом расчетные напряжения на пятом, наиболее напряженном поясе достигли 330 МПа. При условном уровне воды 25 м расчетные напряжения в том же поясе доходили до 425 МПа, что приближается к временному сопротивлению стали. Приведенные величины напряжений определены как кольцевые напряжения в поясах стенки по упрощенной формуле. [c.42]

Предел текучести в реальной конструкции принят = 280 МПа, радиальное перемещение, соответствующее пределу текучести стали, - [c.43]

Предел текучести стали зафиксирован около 270—290 МПа или в среднем 280 МПа. Предел прочности основного металла и сварного шва оказался выше 420 МПа, это указывает на то, что запас прочности по сравнению с рабочими напряжениями от эксплуатационной нагрузки без учета дополнительных напряжений от местных отклонений, неравномерной осадки и других равен примерно 3. [c.45]

Испытание показало, что стенка резервуара прочнее ослабленного кольцевого шва, так как при гидростатическом давлении от столба воды 10 м и при разрушившем шов избыточном давлении 45 кПа напряжения в стенке не превысили предел текучести стали и не было зафиксировано остаточных деформаций в стенке. [c.70]

Наибольшая испытательная нагрузка в испытанном резервуаре превысила эксплуатационную от бензина при плотности р = 0,76 т/м и избыточном давлении 15 кПа для нижнего пояса на 74 %. Это означает, что ослабленный кольцевой шов не разрушится при напряженном состоянии стенки, не превышающем предел текучести стали. [c.71]

Как показывает опы эксплуатации ряда високотеы11ературн>>х аппаратов, учет только утэанних параметров бывает недостаточным. Предел текучести сталей сам ш себе не отражает характера пластического дефор и рования, особенно при больших скоростях роста деформаций термического характера. [c.48]

Автор метода рулонирования – доктор техн. наук Г.В. Раевский. Исследования, которые проводили в ИЭС и во ВНИИМонтажспецстрое с участием автора, позволили экспериментально установить величины пластических деформаций и проверить их расчетным путем [29]. Установлено, что величина пластических деформаций зависит от радиуса барабанов, толщины листов рулона и предела текучести стали. Вопросами же надежности конструкций стальных резервуаров, подвергающихся пластическим деформациям в стадии изготовления и монтажа, никто в комплексе не занимался. Однако следует учесть очевидный факт, что многолетний опыт эксплуатации подтвердил безаварийную работу резервуаров, изготовленных этим методом. [c.162]

Конструкционные оборудование нефтехимических и нефтеперерабатьшающих заводов, делятся на углеродистые, низколегированные и легированные. Диаграмма, представленная на рисунке 1.3.1, иа примере ОАО Салаватнефтеоргсинтез иллюстрирует распределение единиц оборудования по маркам стали. Выбор марки стали требует у чета множества факторов, из которых наиболее важны максимальная и минимальная температуры стенки аппарата в процессе эксплуатации, поскольку механические свойства сталей при высоких и низких те.мпературах изменяются в широких пределах. При повышении температуры предел текучести сталей падает, поэтому допускаемые напряжения должны бьпъ меньше, чем при нормальных условиях. [c.11]

Как видно из рнс. 15, а при повышении температуры до 200° С заметного изменения предела текучести сталей марок Ст.1—Ст.6 ие наблюдается начиная с этой температуры величина предела текучести резко падает. Предел прочности этих же сталей (рис. 15, б) вначале повышается, ири 200—300° С достигает максимума и с далы ейшим повышением температуры—понижается. [c.30]

Температура нагрева продуктов при перегонке иа трубчатых установках достигает 430° С. Использование углеродистой кон-струкционкой стали становится менее экономичным, удельных расход ее на единицу мощности установок растет вследствие значительного снижения предела текучести стали и допускаемых напряжений при повышении температуры. Появляется потребность в сталях повышенной прочности и жаропрочных. Последующее развитие крекинг-процесса вызвало строительство установок в соответствии с различными видами процессов переработки нефти. Температура стенки аппаратов из углеродистой сталп выше 475° С не допускается по причине технико-экономической нецелесообразности, а при более высоких температурах (около 600—650° С) вследствие потери упругих свойств. При высоких температурах применяются конструкционные низколегированные, среднелегированные и высоколегированные стали, часто с особылш свойствами. [c.6]

При нагрузках, не превышающих расчетные, эксплуатационные напряжения в пределах пяти нижних поясов в большинстве точек не превышают 230 МПа. Однако в некоторых точках I, а также IV поясов экспериментальные величины напряжений превышают предел текучести стали марки ВСтЗ. [c.49]

Дисперсионнотвердеющие нержавеющие стали подвергались напряжениям, эквивалентным от 35 до 85 % их пределов текучести. Стали экспонировались в морской воде на поверхности, на глубине 760 и 1830 м в течение различных периодов времени. Данные об этих испытаниях приведены в табл. 126. Для некоторых сплавов в целях наложения на них остаточных напряжений в центре образцов с размерами 15,2х Х30,5 см были сделаны круговые сварные швы с неснятым напряжением диаметром 7,6 см. В других образцах былп сделаны поперечные стыковые швы с неснятым напряжением в целях имитации напряжений, возникающих в процессе конструирования или промышленного производства. Эти остаточные напряжения были многоосными в отличие от одноосных напряжений с точно вычисленными значениями, которым подвергались образцы из табл. 125. Кроме того, значения этих остаточных напряжений было невозможно определить. Образцы со сварными швами экспонировались в морской воде в тех же условиях, что и образцы, приведенные в табл. 125. Результаты испытаний приведены в табл. 126. [c.351]

Прн рабочей частоте 5000 об/мин напряжение в металле замковой части диска ротора ТВД достигает 134,4 МПа. Предел текучести стали 20Х12ВМФ при таком напряжении будет превышен прн температуре металла около 650 °С. Такая температура возможна прн отключении охлаждения диска ротора. Для безаварийной эксплуатации турбины необходимо обеспечить надежную работу системы охлаждения турбины и не допускать повышения температуры на входе в турбину. [c.366]

chem21.info

Предел – текучесть – сталь

Предел – текучесть – сталь

Cтраница 3

Углерод увеличивает предел прочности, предел текучести стали, снижает ее пластичность и ударную вязкость. Кремний повышает прочностные и снижает пластические свойства, повышает жаростойкость ( окалиностойкость) стали. В высоколегированных жаропрочных сталях марганец применяют для частичной замены дефицитного никеля. Алюминии используют для повышения жаропрочности и жаростойкости стали. [31]

С, 16 ч повышает предел текучести стали, а второе – при температуре 790 С, 14 – 16 ч снижает напряжение и уменьшает чувствительность к надрезам. Старению при 780 – 800 С подвергается только периферийная часть дисков. [32]

При ударных нагрузках значительно повышается предел текучести сталей, а также сопротивление разрыву. [33]

Как влияет температура нагрева на предел текучести стали. [34]

Ванадий повышает временное сопротивление и предел текучести сталей при высоких температурах. Его добавляют в количестве 0 15 – 0 35 % во многие котельные стали. Используется для легирования котельных сталей совместно с хромом и молибденом. [35]

Так как сопротивление разрыву и предел текучести сталей растет, возрастают трудности производства соответствующего качества сварных соединений. Характерно, что еще в начале 60 – х гг. была получена сталь с низкой прочностью из сплава ниобия ( с пределом текучести4 14 МПа), легко свариваемая. [36]

На рис. 138 приведена зависимость предела текучести стали 08кп от степени деформации полос толщиной 1 мм для поперечных и продольных образцов. [38]

Испытания фирмы стил показали уменьшение предела текучести стали марок J-55 и С-75 на 5 – 10 % и стали марки N-80 более чем на 20 % при нагреве до 370 С. Пластичность сталей при температурах выше 315 С заметно увеличивается. [39]

Данное значение не превышает величину минимального нормативного предела текучести стали марки Х70 ( см. табл. 4.17), следовательно, металл коррозионного сегмента трубы работает в пределах упругого деформирования. Расчетный коэффициент запаса прочности равен 1 604, что несколько ниже требуемого нормативного минимального значения коэффициента запаса. Таким образом, обнаруженный групповой коррозионный дефект снижает запас прочности участка ЛЧМГ в 1 770 / 1 604 1 103 раз. [41]

В этой формуле разрушающая нагрузка и предел текучести стали связаны функциональной зависимостью. Это следует пз того, что необратимые деформации возникают в конструкции, когда напряжения в арматуре достигают значений, равных пределу текучести. Дальнейшая эксплуатация таких деформированных конструкций, естественно, невозможна. Следовательно, сварные соединения рабочей арматуры должны выдерживать растягивающие нагрузки, соответствующие напряжениям, превышающим предел текучести для стали свариваемых стержней. [42]

Кремний повышает прочность на растяжение и предел текучести стали без уменьшения относительного удлинения. Вместе с марганцем, облегчающим термическую обработку, кремний применяется для изготовления пружинных сталей. [43]

Величина остаточных сварочных напряжений может достигать предела текучести стали. [44]

Страницы: 1 2 3 4

www.ngpedia.ru