Технология полимеров – .

alexxlab | 26.12.2020 | 0 | Вопросы и ответы

Бимодальный полиэтилен: новая технология производства полимеров

Что представляет собой бимодальный полиэтилен? Какими свойствами наделён новый продукт производства нефтехимической промышленности? Инновационные технологии обычно характерны совершенством конечного продукта. Стоит ли ожидать от бимодального полиэтилена новых качеств. Насколько по качеству изменятся, к примеру, те же полиэтиленовые трубы, широко применяемые в сантехнике, удобные, практичные, но далеко небезопасные для здоровья.

Содержимое публикации

Бимодальный полиэтилен

Продолжительное время для выдувного формования полиэтилена высокой плотности низкого давления (HDPE) применялись смолы, полученные по технологиям однореакторного процесса.

Конечный продукт – унимодальный полиэтилен, отметился на практике позитивными качествами, показал хорошие результаты производства изделий разного назначения.

Таким примерно выглядит бимодальный полиэтилен в гранулированном виде. Новый материал, полученный нефтехимическим производством, отметился уникальными эксплуатационными свойствами

Таким примерно выглядит бимодальный полиэтилен в гранулированном виде. Новый материал, полученный нефтехимическим производством, отметился уникальными эксплуатационными свойствами- легковесности изделий,

- повышенной стойкости к образованию трещин,

- усиленной стойкости воздействию окружающей среды.

Поэтому неудивительно, что новые требования заставили производителей формовочных смол освоить продукт для производства бимодального полиэтилена – полимера с новым технологичным уровнем.

Так, незаметно отошёл в сторону фактор популярности класса унимодальных смол для выдувного формования (HDPE), показавших вполне удовлетворительные результаты.

Следом наметился переход к инновациям, где с точки зрения максимальной нагрузки, стойкости к образованию трещин, противостоянию окружающей среде, а также по ударной вязкости, бимодальные смолы для выдувного формования показали значительно лучший результат.

Внушительная картинка производства Total Petrochemicals. И это всего лишь одно из нескольких подразделений компании, которой удалось освоить выпуск бимодального полиэтилена

Внушительная картинка производства Total Petrochemicals. И это всего лишь одно из нескольких подразделений компании, которой удалось освоить выпуск бимодального полиэтиленаКонечно же, первопроходцами в области инноваций традиционно обозначились американцы. Известная в области нефтехимической промышленности — компания «Total Petrochemicals», на протяжении двух десятков лет занималась изучением и получением уникального материала – бимодальной смолы.

За время исследований попутно сравнивались свойства бимодальных и унимодальных смол. Какие же различия удалось обнаружить американским химикам, исследуя эти два продукта?

Традиционные унимодальные смолы

Унимодальные смолы для выдувного формования (HDPE — High Density Polyethylene) получают по схеме производства, где используется один катализатор, входящий в состав одного реактора.

Результатом производственного процесса является полимер, обладающий достаточно широким молекулярно-массовым распределением.

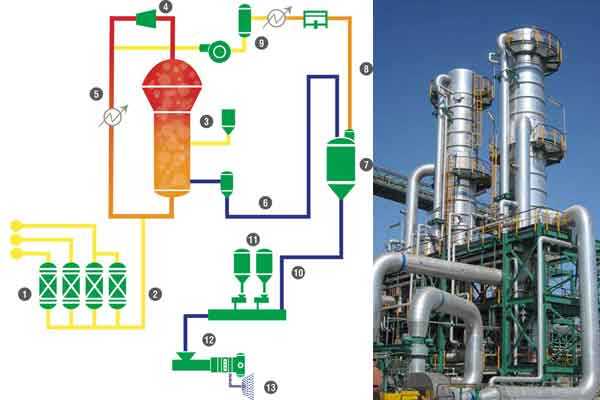

Схема производства унимодальных полимеров: 1 — фильтр; 2 — смеситель; 3 — реактор; 4 — компрессор; 5 — теплообменник; 6 — разгрузчик; 7 — сепаратор; 8 — компрессор; 9 — холодильник; 10 — аддитивная система; 11 — ввод добавок; 12 — бункер; 13 — выход гранул

Схема производства унимодальных полимеров: 1 — фильтр; 2 — смеситель; 3 — реактор; 4 — компрессор; 5 — теплообменник; 6 — разгрузчик; 7 — сепаратор; 8 — компрессор; 9 — холодильник; 10 — аддитивная система; 11 — ввод добавок; 12 — бункер; 13 — выход гранулЭтот широкий диапазон размеров полимерных цепей включает в себя как малые молекулы, которые влияют на качество обработки материала (например, на скорость потока экструзии), так и значительно более крупные молекулы, которые оказывают влияние на физические свойства материала. В результате получают конкретные эксплуатационные показатели:

- граничное значение максимальной нагрузки,

- сопротивляемость образованию трещин,

- устойчивость стрессовому воздействию окружающей среды (ESCR),

- прочность на удар и падение.

Плотность (кристалличность) является критическим показателем смолы выдувного формования полимера серии PE.

Для полиэтиленовых материалов типа PE снижение плотности сопровождается улучшением многих важных физических свойств, связанных с пластичностью (снижением степени хрупкости), ESCR (устойчивостью стрессовому воздействию окружающей среды) и ударной вязкостью.

Степень плотности регулируют путем введения в структуру полимера сомономеров (бутадиена, метилметакрилата, стирола) при относительно небольших уровнях полимеризации.

Вводимые сомономеры создают короткие ветви боковой цепи, которые оказывают «разрушающее» действие на кристаллическую структуру и тем самым образуют более низкую плотность (кристалличность).

Высокотехнологичное оборудование для обработки и получения унимодальных полиолефинов. Однако с началом эры бимодального полиэтилена эту технику уже можно считать устаревшей

Высокотехнологичное оборудование для обработки и получения унимодальных полиолефинов. Однако с началом эры бимодального полиэтилена эту технику уже можно считать устаревшейОднако этот процесс нельзя назвать достаточно эффективным, поскольку сомономер преимущественно переходит в более мелкие цепи с низким содержимым молекул.

Низкомолекулярные короткие цепи менее эффективно (по сравнению с более длинными полимерными цепями) воздействуют на физические свойства продукта.

Такая тенденция на включение сомономера в более короткие полимерные цепи ограничивает устойчивость унимодальной смолы при заданной плотности:

- приводит к образованию трещин на полимерах,

- снижает стойкость воздействию окружающей среды (ESCR),

- ограничивает прочность полимерных изделий при падении и ударе.

Эти ограничения особенно значимы для выдувного формования, где верхняя граница нагрузки (предпочтительная для более высокой плотности) должна быть сбалансирована с показателем ESCR (предпочтительнее с меньшей плотностью) и снижением ударной вязкости.

Инновационные бимодальные смолы

Новые бимодальные смолы основаны, по сути, на комбинации двух полимеров:

- Полимер высокой молекулярной массы.

- Полимер низкой молекулярной массы.

Бимодальные смолы производятся с использованием двух полимеризационных реакторов серии (LMW и HMW). Процесс каждого реактора базируется на индивидуальных технологических условиях.

Этот процесс позволяет включить весь сомономер в высокомолекулярную фракцию, где требуется оказать наибольшее влияние на свойства конечного продукта.

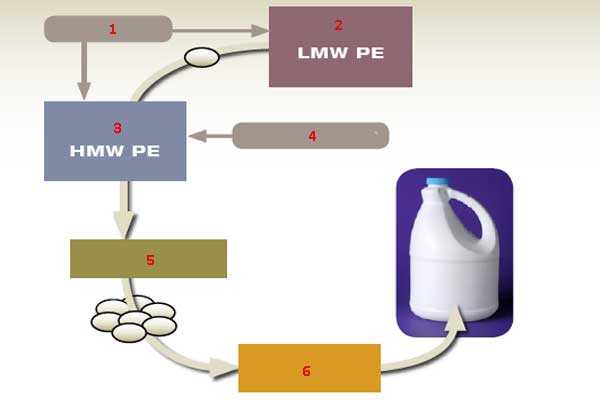

Структурная схема производства бимодального полиэтилена: 1 — этилен, 2 — реактор №1 LMW PE; 3 — реактор № 2 HMW PE; 4 — сомономер; 5 — гранулирование; 6 — выдувное формование

Структурная схема производства бимодального полиэтилена: 1 — этилен, 2 — реактор №1 LMW PE; 3 — реактор № 2 HMW PE; 4 — сомономер; 5 — гранулирование; 6 — выдувное формованиеРезультатом новой технологии является существенный прирост физических свойств полимера при условии соблюдения заданной плотности бимодальной смолы.

Технология изготовления бимодальной смолы обеспечивает значительное улучшение критических характеристик выдувного формования, в том числе:

- Повышение устойчивости полимеров к образованию трещин.

- Устойчивость стрессовому воздействию окружающей среды (ESCR).

- Увеличение верхней границы нагрузки.

- Снижение веса изделий.

- Усиление свойства ударной вязкости.

В конечном итоге, отмеченный диапазон улучшенных эксплуатационных свойств полимера приводит к более длительному сроку службы материала (гарантированно 100 лет).

Повышает уверенность в том, что полимер, сделанный выдувным формованием, сохранит целостность структуры в самых сложных условиях эксплуатации.

Хорошим примером уже существующего продукта, полученного из бимодальных смол, являются сантехнические трубы — бимодальный полиэтилен. Изделия отличаются безвредностью для окружающей среды и более высокими эксплуатационными параметрами.

Сравнение технологий выдувного формования: таблица

| Технологии/свойства | Бимодальный сополимер В5845 | Унимодальный сополимер выдувного формования общего назначения | Унимодальный гомополимер выдувного формования |

| Индекс расплава, г/10 мин. | 0.45 | 0.35 | 0.7 |

| Плотность, г/см3 | 0.957 | 0.955 | 0.962 |

| ESCR (устойчивость к стрессовому воздействию окружающей среды) | 300 | 60 | 15 |

| Модуль гибкости, атм. | 11,6 | 10,2 | 15,3 |

Написано по материалам: Total Petrochemicals

zetsila.ru

технология полимеров – это… Что такое технология полимеров?

- технология полимеров

полимеризация.

сополимеризация.

поликонденсация.

пластификация. пластификаторы.

пластикация.

вулканизация.

антиоксиданты.

антирады.

- полимер

- нефтепродукт

Смотреть что такое “технология полимеров” в других словарях:

технология Лэнгмюра-Блоджетт — Термин технология Лэнгмюра Блоджетт Термин на английском Langmuir Blodgett method Синонимы пленки Лэнгмюра Блоджетт, метод Лэнгмюра Блоджетт Аббревиатуры LB Связанные термины нанослой Определение Технология получения моно и мультимолекулярных… … Энциклопедический словарь нанотехнологий

химическая технология — наука о методах и средствах рациональной химической переработки сырья, полуфабрикатов и промышленных отходов. Неорганичная химическая технология включает переработку минерального сырья (кроме металлических руд), получение кислот, щёлочей,… … Энциклопедический словарь

ПЛАСТИКАЦИЯ ПОЛИМЕРОВ — технол. процесс обработки полимеров, в результате к рого облегчается их дальнейшая переработка. Различают два способа пластикации (П.) механический и термоокислительный (без мех. воздействия). Осн. значение в пром сти имеет мех. способ.… … Химическая энциклопедия

Скважинная горная технология — (a. bore mining; н. Bohrlochbergbau; ф. technologie miniere par forage; и. tecnologia minera de pozos) науч. дисциплина o скважинном способе разработки м ний п. и.; входит в систему Горных наук. Изучает вопросы добычи газообразных, жидких … Геологическая энциклопедия

Химическая технология — наука о наиболее экономичных и экологически целесообразных методах и средствах переработки сырых природных материалов в продукты потребления и промежуточные продукты. Неорганическая химическая технология включает переработку минерального сырья… … Википедия

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ — наука о методах и средствах рациональной химической переработки сырья, полуфабрикатов и промышленных отходов. Неорганическая химическая технология включает переработку минерального сырья (кроме металлических руд), получение кислот, щелочей,… … Большой Энциклопедический словарь

Санкт-Петербургский Государственный Технологический Университет Растительных Полимеров — Координаты … Википедия

Напыление полимеров — метод получения тонкослойных покрытий и тонкостенных изделий путём нанесения порошкообразных полимерных композиций на поверхность детали или формы. Сплошная защитная плёнка (или стенка изделия) образуется при нагревании детали (или формы) … Большая советская энциклопедия

РАДИАЦИОННО-ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ — (РХТ), область общей хим. технологии, посвященная исследованию процессов, протекающих под действием ионизирующих излучений (ИИ), и разработке методов безопасного и экономически эффективного использования последних в народном хозяйстве, а также… … Химическая энциклопедия

ЭКСТРУЗИЯ (технология) — ЭКСТРУЗИЯ (от средневекового лат. extrusio выталкивание) полимеров (шприцевание), способ изготовления профилированных изделий большой длины из пластмасс и резин. Заключается в непрерывном выдавливании размягченного материала через отверстие… … Энциклопедический словарь

ideographic.academic.ru

Переработка полимеров и их отходов: технология, вторичное сырье

В России уровень производства и потребления полимерных материалов относительно невысок, если сравнивать с другими развитыми странами мира. Переработка полимеров выполняется всего на 30% от общего объема материала. Это очень мало, учитывая общий объем утильсырья подобного типа.

Немного о полимерной продукции

Почти половина всех полимеров приходится на упаковочную тару. Такое использование полимерных материалов обуславливается не только эстетичным видом продукта, но и сохранностью изделия, находящегося в упаковке. Полимерные отходы образуются в значительном количестве – около 3,3 миллиона тонн. Ежегодно это количество увеличивается примерно на 5%.

Основные виды полимерных отходов представлены следующими материалами:

- Материалы из полиэтилена – 34%

- ПЭТ – 20%

- Ламинированная бумага – 17%

- ПВХ – 14%. Полистирол – 8%

- Полипропилен – 7%

Утилизация основного объема пластика заключается в захоронении в почву или же сжигании. Однако такие методы недопустимы с экологической точки зрения. При захоронении материалов происходит отравление почвы ввиду наличия в составе вредных веществ. Также и при сжигании в атмосферу выделяются ядовитые вещества, которыми впоследствии дышит все живое.

Переработка полимерных материалов при помощи новых технологий развивается слабо по следующим причинам:

- Отсутствие в государстве необходимых нормативно-технических условий и производств для создания качественного вторичного сырья. По этой причине вторичное полимерное сырье, создаваемое из отходов, характеризуется невысоким качеством.

- Полученная продукция обладает низкой конкурентоспособностью.

- Высокая стоимость переработки пластмасс – ценовая оценка данного мероприятия показала, что требуется примерно в 8 раз больше средств для обработки, чем для бытовых отходов.

- Низкий уровень сбора и переработки подобного материала в связи с отсутствием экономических условий и законодательной поддержки.

- Отсутствие информационной базы относительно вопроса переработки и раздельного сбора мусора. Немногие люди осведомлены, что вторичная переработка полимеров является прекрасной альтернативой нефти в производстве.

Классификация

Существует 3 основных разновидности полимерных отходов:

- Технологические – включают в себя две группы: устранимые и неустранимые. Первый вид представлен бракованной продукцией, которая впоследствии сразу же перерабатывается в другое изделие. Вторая разновидность представляет собой всевозможные отходы в процессе производства полимеров, их устраняют также посредством переработки и изготовления новой продукции.

- Отходы общественного потребления – весь мусор, относящийся к повседневной жизни людей, который обычно выбрасывается вместе с пищевыми отходами. Введение привычки собирать мусор в отдельные пакеты и также раздельно его выбрасывать могло бы значительно облегчить решение проблемы по переработке.

- Отходы производственного потребления – такой вид являет в себе вторичные полимеры, пригодные для переработки ввиду низкого уровня загрязненности. К ним относят все упаковочные изделия, мешки, шины и прочее – все это списывается по причине деформации или выхода из строя. Их охотно принимают перерабатывающие предприятия.

Цепочка извлечения и переработки вторсырья

Извлечение и переработка полимерных отходов выполняется соответственно указанной технологической цепочке:

- Организация пунктов, которые принимают вторичное полимерное сырье. В этих пунктах выполняется первичная сортировка, а также прессование сырья.

- Выполнение сбора материала на полигонах легально или нелегально занимающимися переработкой вторичного сырья компаниями.

- Выход сырья на рынок после предварительной сортировки на специальных мусороперерабатывающих пунктах.

- Закупка перерабатывающими компаниями материала у крупных торговых комплексов. Такое вторсырье меньше загрязняется и подлежит незначительной сортировке.

- Сбор вторсырья благодаря внедрению программы, необходимой для выполнения раздельного сбора мусора. Программа выполняется на низком уровне из-за отсутствия активности граждан. Люди без определенного места жительства выполняют акты вандализма, которые заключаются в поломке контейнеров, предназначенных для раздельного сбора отходов.

- Предварительная переработка отходов полимеров.

Обработка полимеров начинается на перерабатывающем производстве. Она состоит из целого ряда действий:

- Выполнение грубой сортировки для отходов смешанного вида.

- Дальнейшее измельчение вторсырья.

- Выполнение разделения смешанных отходов.

- Мойка.

- Сушка.

- Процесс грануляции.

Далеко не все жители Российской Федерации осведомлены о пользе рециклинга. Полимерные материалы не только принесут небольшой доход, если сдавать их регулярно на перерабатывающие предприятия, но и спасут окружающую среду от опасных веществ, выделяемых в процессе разложения полимерных материалов.

Оборудование для переработки полимерных отходов

Весь комплекс для обработки необходимого сырья включает:

- Линию для мойки.

- Экструдер.

- Необходимые ленточные транспортеры.

- Шредеры – измельчают практически все разновидности полимерных изделий, относятся к первой ступени.

- Дробилку – их относят ко второй ступени измельчителей, применяются после использования шредера.

- Смесители и дозаторы.

- Агломераторы.

- Ситозаменители.

- Линии гранулирования или грануляторы.

- Машину постобработки готовой продукции.

- Сушилку.

- Дозирующее устройство.

- Холодильники.

- Пресс.

- Мойку.

В настоящее время особенно актуально производство дробленых полимерных материалов, так называемых «флэксов». Для их изготовления применяется современная установка – дробилка для полимеров. Большинство предпринимателей даже не задумывают о закупке оборудования для переработки, считая данную услугу дорогостоящей. Однако на деле оно окупается целиком примерно за 2-3 года использования.

Технология переработки вторсырья

Самая распространенная технология переработки отходов полимеров – экструзия. Этот метод заключается в непрерывном продавливании расплавленного сырья через специальную формирующую головку. С помощью выходного канала определяется профиль будущего изделия.

Благодаря выполнению переработки этим способом из вторсырья получают:

- Шланги.

- Трубы.

- Сайдинг.

- Изоляция для проводов.

- Капилляры.

- Многослойные погонажные изделия.

Посредством экструзии выполняется вторичное использование сырья полимеров, а также гранулирование. Грануляция полимеров позволяет эффективно использовать вторичное сырье в различных сферах деятельности человека. Отходы полимеров способствуют выходу на рынок большого количества новой продукции выполненной посредством утилизации вторсырья. Для осуществления экструзионного процесса используют специальное оборудование – червячный экструдер.

Технология переработки отходов полимеров выглядит следующим образом:

- Расплавление полимерного материала в экструдере.

- Пластицирование.

- Нагнетание в головку.

- Выход через формирующую головку.

Для переработки пластмасс в производстве используют разные виды экструзионного оборудования:

- Бесшнековые. Масса продавливается в головку при помощи диска особой формы.

- Дисковые. Используются при необходимости достижения улучшенного смешения составляющих компонентов смеси.

- Комбинированные экструдеры. Рабочее устройство сочетает шнековую и дисковую части механизма. Используется при создании изделий, требующих высокую точность геометрических размеров.

Применение отходов полимерных материалов в качестве вторичного сырья помогает не только уменьшить объемы складируемого мусора на полигонах, но и значительно сократить количество потребляемой электроэнергии и продуктов нефтяного производства, применяемых для изготовления полимерной продукции.

Для эффективного решения данного вопроса властям необходимо проинформировать граждан о пользе раздельного сбора мусора и переработки всех видов с целью дальнейшего производства продукции, необходимой для различных целей, в том числе и бытовых.

vtorothodi.ru

Курс лекций по дисциплине Технология и оборудование переработки полимеров и эластомеров для студентов дневной и заочной форм обучения

технологический институт

ВосточноукраинскОГО национальнОГО университета

имени Владимира Даля

(г. Северодонецк)

Курс лекций

по дисциплине «Технология и оборудование переработки полимеров и эластомеров»

для студентов дневной и заочной форм обучения

специальности 6.091612 –Технология переработки полимеров

(часть 1)

Утверждено на заседании кафедры

технологии полимеров

Протокол № _1_ от_28.08.2009 г._

Северодонецк – 2009

Курс лекций по дисциплине «Технология и оборудование переработки полимеров и эластомеров» (часть 1) для студентов дневной и заочной форм обучения специальности 6.091612 – Технология переработки полимеров/Сост. Е.П.Шарун – Северодонецк, ТИ, 2009 – 118 с.

Приведены материалы, необходимые для изучения дисциплины «Технология и оборудование переработки полимеров и эластомеров» по следующим темам:

– основные подготовительные операции, предшествующие процессам переработки полимерных композиций в изделия;

– изготовление полимерных изделий методом каландрования и экструзии;

– теоретические и технологические особенности процесса вулканизации, как процесса переработки каучука в резину с целью получения резинотехнических изделий широкого спектра использования;

– изготовление полимерных изделий методом литья под давлением

Составитель: Е.П.Шарун, доц.

Ответственный за выпуск: зав. кафедрой технологии полимеров

Ю.П.Кудюков, проф.

Рецензент В.Т.Мякухина, доц.

Оглавление

стр.

1. Введение………………………………………………………………………4

2. Лекция №1. Вводная лекция………………………………………….……..6

3. Лекция №2. Подготовка полимерных композиций

к переработке………………………………………………………………..10

4. Лекция №3. Аппаратурное оформление стадии смешения

ингредиентов полимерных композиций……………………………………15

5. Лекция №4. Декристаллизация и пластикация каучуков…………….……19

6. Лекция №5. Изготовление полимерных изделий

каландрованием………………………………………………………..……..23

7. Лекция №6. Аппаратурное оформление процесса

каландрования…………………………………………………………….….26

8. Лекция №7. Изготовление полимерных изделий методом экструзии……29

9. Лекция №8. Аппаратурное оформление процесса экструзии………….…34

10. Лекция №9. Экструзия на специализированных агрегатах…………..….39

11. Лекция №10. Основные способы производства полимерных пленок…..45

12. Лекция №11. Способы производства плоских и «дышащих»

полимерных пленок……………………………………………………..….49

13. Лекция №12. Методы получения комбинированных и

модифицированных пленок…………………………………………………53

14. Лекция №13. Изготовление полых изделий методом экструзии

с раздувом…………………………………………………………….……..58

15. Лекция №14. Технические способы вулканизации………………..……..65

16. Лекция №15. Технологические особенности процесса

вулканизации………………………………………………………………..69

17. Лекция №16. Аппаратурное оформление процесса

вулканизации……………………………………………………..…………74

18. Лекция №17. Изготовление изделий из термопластов литьем под

давлением………………………………………………..…………………82

19. Лекция №18. Технологические операции процесса литья

под давлением термопластов…….…………………………………..……85

20. Лекция №19. Инжекционное формование. Литье под давлением

реактопластов………………………………………………………..…….89

21. Лекция №20. Производство резиновых изделий методом

литья под давлением………………….………………………..……………95

22. Лекция №21. Аппаратурное оформление процесса литья

под давлением………………………………………………………..……..98

23. Лекция №22. Основные конструктивные элементы червячных

литьевых машин…………………………………………………………..104

24. Лекция №23. Дефекты литьевых деталей из полимерных

материалов и способы их устранения……………………………………109

25. Литература……………………………………………………..…………..117

Введение

Дисциплина «Технология и оборудование переработки полимеров и эластомеров» читается студентам специальности 6.091612 – Технология переработки полимеров дневной и заочной форм обучения.

Согласно учебному плану общий объем дисциплины составляет 432 часа, из них количество лекций для студентов дневной формы обучения – 98 часов, количество практических занятий – 84 часа; для студентов заочной формы обучения, соответственно, – 18 и 20 часов. Учебным планом дисциплины предусмотрена самостоятельная работа студентов: соответственно, 250 и 394 часов для дневной и заочной форм обучения.

Изучение дисциплины осуществляется в течение двух семестров, при этом общий объем дисциплины распределен по семестрам следующим образом: 166 и 266 часов, соответственно.

В настоящее время ускоренно развивается производство различных синтетических материалов, в том числе, пластических масс и эластомеров Соответственно расширяется производство изделий на их основе, которые теперь используются везде, где это технически целесообразно и экономически выгодно. Изделия из пластических масс и эластомеров применяют во всех отраслях народного хозяйства – в машиностроительной, химической, авиационной, автомобильной промышленности, в сельском хозяйстве, в огромном количестве они используются для бытовых целей.

Переработкой полимеров в изделия занято большое число специализированных заводов и цехов во всех отраслях промышленности. Развитие промышленности требует непрерывного увеличения числа квалифицированных специалистов по производству синтетических смол и пластических масс, а также по их переработке в изделия.

Целью изложения дисциплины «Технология и оборудование переработки полимеров и эластомеров» является подготовка студентов к практическому освоению своей специальности – Технология переработки полимеров, а именно: дать студентам знания о физико-химических закономерностях переработки пластических масс и эластомеров в изделия, о сущности и способах промышленного осуществления технологических процессов изготовления полимерных изделий различной конструкции.

В лекциях рассматриваются основные технологические процессы переработки полимеров в изделия (каландрование, экструзия, литье под давлением, прессование РТИ с последующей вулканизацией), перспективные режимы их осуществления, а также принципы действия и строение основного технологического оборудования, используемого для осуществления различных процессов переработки полимеров в изделия.

Лекционный материал позволяет получить навыки экономического анализа использования того или иного метода переработки, выбора наиболее оптимального вида полимерной композиции, а также типа оборудования для ее переработки.

Излагаемый курс базируется практически на всех химических, фундаментальных и инженерно-технических дисциплинах и, в свою очередь, является основой для последующего изучения курсов «Спецтехнология переработки эластомеров», «Расчеты и конструирование изделий из пластмасс и эластомеров», для курсового и дипломного проектирования.

Целью выполнения самостоятельной работы является получение навыков работы с литературой, умение самостоятельно овладевать знаниями для дальнейшего решения практических задач.

Текущий контроль осуществляется в форме активизирующих вопросов на лекциях, контрольных работ по темам и индивидуального опрашивания. Для дневной формы обучения предусмотрено проведения модульного контроля.

Контроль самостоятельной работы осуществляется в форме защиты рефератов.

Итоговый контроль осуществляется в форме экзамена – 7 семестр (дневная и заочная формы обучения), зачета – 8 семестр (дневная и заочная формы обучения), тестового государственного экзамена – 8 семестр (дневная и заочная формы обучения).

Лекция №1

Вводная лекция

Основные виды полимерных материалов

К полимерным материалам относятся: пластические массы, эластомеры (каучуки и резины), искусственные волокна, лакокрасочные материалы.

Пластические массы – это твердые в условиях эксплуатации полимеры, используемые как конструкционные материалы в различных отраслях хозяйственной деятельности: в строительстве, машиностроении и пр.

Эластомеры – полимеры, обладающие в широком интервале температур, соответствующем условиям их эксплуатации, высокоэластическими свойствами, то есть способностью подвергаться значительным (до 1000 и более %) обратимым деформациям при малых значениях напряжений, вызывающих эти деформации.

Волокнообразующие полимеры – это полимеры, способные в определенных условиях переработки (расплавы или растворы) образовывать нити, пригодные для изготовления текстильных материалов.

Лакокрасочные полимерные материалы, содержащие пленкообразующие полимеры, способны образовывать прочные пленки и разнообразные покрытия на металлических, бетонных, деревянных и прочих поверхностях [1].

Полимерные материалы находят применение в различных отраслях народного хозяйства в виде изделий (например, деталей ап-

паратов и машин) и полуфабрикатов – труб, пленок, листов и пр.

Использование полимерных материалов вместо традиционных позволяет добиться значительной экономии. Например, трудоемкость изготовления большинства изделий из пластических масс в среднем в 2,5-4 раза меньше, чем трудоемкость изготовления аналогичных изделий из металлов. При изготовлении изделий из современных пластмасс электроэнергии потребляется в 3-5 раз меньше, чем при производстве этих же изделий из черных металлов и примерно в 1,2-1,3 раза меньше, чем из древесины и пиломатериалов.

Переработка пластмасс в изделия и полуфабрикаты состоит из следующих этапов:

приготовление пластмасс – полимерных композиций с комплексом свойств, заданных условиями эксплуатации;

перевод их в состояние, в котором они легко принимают задаваемую форму;

придание пластмассе формы изделия или полуфабриката;

фиксирование конечной формы изделия или полуфабриката.

Пластические массы и эластомеры – многокомпонентные системы

Пластмассы и эластомеры представляют собой многокомпонентные системы. Основой этих систем является полимер или смесь полимеров. Кроме полимера в состав полимерных композиций входят различные добавки – ингредиенты.

Основными добавками для полимерных композиций являются:

1. пластификаторы – органические малолетучие жидкости или низкоплавкие твердые вещества, добавляемые к полимерным материалам для повышения их пластичности и облегчения переработки. Необходимо, чтобы:

пластификатор хорошо совмещался с пластифицируемым полимером, не вступая с ним в химическое взаимодействие;

технология его введения в полимер должна быть достаточно простой;

придаваемые полимеру свойства сохранялись в течение длительного времени даже при низких температурах.

2. наполнители– твердые тонкодисперсные вещества, вводимые в полимерные композиции для улучшения (усиления) технических свойств получаемых изделий, а иногда с целью окрашивания. Введение большого количества наполнителей снижает стоимость готовых изделий из полимерных материалов.

3. стабилизаторы – вещества, предохраняющие полимер от воздействия света, тепла, кислорода, азота воздуха, радиации.

4. красители – вещества, вводимые в состав композиции, для придания изделиям определенного цвета и привлекательного вида.

5. смазки – соединения, обеспечивающие оптимальные режимы переработки полимеров. Их назначение – способствовать отлипу полимерной композиции от различного металлического оборудования и оснастки при переработке полимерной композиции в изделия.

Основой пластических масс являются полимеры, находящиеся при формовании изделий в вязкотекучем и частично высокоэластическом состоянии, а при эксплуатации – в стеклообразном и частично кристаллическом состоянии [8].

Выбор базового полимера в состав полимерных композиций определяется областью применения изделий и полуфабрикатов.

При конструировании изделия необходимо знать, какие нагрузки оно будет воспринимать, и в каких условиях будет работать. Повышение температуры снижает прочностные показатели материала. Некоторые пластмассы в процессе работы способны поглощать определенное количество атмосферной влаги, что изменяет механические свойства и размеры детали. На ряд пластмасс неблагоприятно действуют различные масла, кислоты и другие вещества. При динамических нагрузках существенное значение имеет зависимость прочности материала от скорости его нагружения.

Таким образом, основные положения, касающиеся выбора марки пластмассы для изготовления определенного изделия, можно свести к следующим:

При выборе пластмассы следует исходить из назначения изделия и условий его эксплуатации; при этом принимают во внимание значения тех характеристик, которые определяют работоспособность изделия, например, его разрушающее напряжение или электрическую прочность и т. д. Эти характеристики должны быть отнесены к тем условиям, в которых будет эксплуатироваться изделие. Например, значение прочности должно сохраняться не ниже заданного уровня при всех условиях эксплуатации;

При выборе пластмасс необходимо стремиться к наиболее полному использованию их ресурсов. При этом изделие должно удовлетворять своему назначению, а его изготовление из выбранной пластмассы должно быть экономически более целесообразным, чем изготовление из других материалов.

В зависимости от характера процессов, приводящих к фиксированию формы получаемых изделий, пластические массы делят на термопласты и реактопласты.

Характеристика реактопластов

Фиксирование формы изделий из реактопластов сопровождается химическими реакциями образования трехмерного полимера – отверждением, в результате чего реактопласты необратимо утрачивают способность переходить в вязкотекучее состояние. Это их свойство, в основном, и определяет методы их переработки.

Изделия из реактопластов изготавливают из технологических полуфабрикатов. Эти полуфабрикаты представляют собой композиции, в состав которых входят не готовые полимеры, а их полупродукты, которые только в процессе переработки превращаются в полимер с развитой трехмерной структурой. В качестве таких полупродуктов используются олигомеры с молекулярной массой 500-1000.

После того, как к такому олигомеру добавлены все ингредиенты, текучесть системы остается достаточно высокой, так что из нее можно формовать изделия свободной заливкой в форму, контактным формованием и другими способами.

Полимерные композиции на основе реактопластов различают также по виду входящего в их состав наполнителя.

Премикс или полимерный компаунд – композиция, содержащая наполнитель в виде мелкодисперсных частиц или волокон.

Препреги – композиции, в которых в качестве наполнителя используются ткань или бумага.

В реактопластах в качестве связующего чаще всего используют фенолоформальдегидные, полиэфирные и эпоксидные смолы.

Характеристика термопластов

Форма изделий из термопластов фиксируется не за счет химических реакций, а вследствие охлаждения ниже температуры стеклования (или кристаллизации). При нагревании термопластов выше температуры текучести они способны вновь переходить из твердого в вязкотекучее состояние без существенного изменения химической структуры. При охлаждении термопластов они снова становятся твердыми. Таким образом, они могут перерабатываться многократно с некоторым ухудшением свойств. Описанные свойства термопластов определяют способы их переработки. Обычно эти материалы перерабатываются методами горячего формования.

Термопласты могут обрабатываться на токарных, фрезерных, сверлильных и других станках, а также свариваться и склеиваться.

Наиболее распространенными термопластами являются полиолефины, поливинилхлорид, полистирол.

Характеристика эластомеров

К эластомерам в настоящее время относят каучуки и резины. Резиновые смеси представляют собой композиционный материал на основе каучуков.

Каучуки – это полимеры, состоящие из макромолекул, связанных между собой только относительно малопрочными силами межмолекулярного взаимодействия. По этой причине, если образец каучука или сырой резиновой смеси подвергнуть каким-либо механическим воздействиям ( например, растяжению или сжатию), силы межмолекулярного взаимодействия не в состоянии помешать смещению молекул полимера относительно друг друга. Оно становится необратимым. Поэтому после снятия нагрузки образец не принимает исходных размеров. Этим объясняется пластичность сырых невулканизованных резиновых смесей. Необратимое смещение полимерных цепей можно свести к минимуму, если каким-либо способом связать отдельные молекулы между собой связями, не разрушающимися при приложении к материалу механических нагрузок. Процесс образования подобных связей приводит к формированию резин и называется вулканизацией. Таким образом, резина представляет собой продукт вулканизации каучука, так называемый вулканизат.

Все рассмотренные особенности реактопластов, термопластов и эластомеров так или иначе учитываются при производстве из них изделий различной формы [3].

Контрольные вопросы к лекции

1. Каковы основные виды полимерных материалов, дать определение?

2. Основные ингредиенты полимерных композиций, их назначение.

3. Классификация полимеров по характеру процессов, приводящих к фиксированию формы изделия.

4. Особенности переработки термопластов и реактопластов.

5. Премиксы и препреги: дать определения.

6. Привести конкретные примеры термопластов и реактопластов.

7. Каучуки и резины: выделить общее, назвать отличия.

8. Назначение процесса вулканизации.

topuch.ru

Переработка полимеров и полимерных материалов

Министерство образования Республики Беларусь

Учреждение образования

“Гродненский государственный университет имени Янки Купалы”

Факультет строительства и транспорта

Контрольная работа

по дисциплине «Технология материалов»

Переработка полимеров и полимерных материалов

Гродно 2009

Введение

1. Общая характеристика и классификация

2. Технологические особенности при переработке полимеров

3. Технологии переработки полимеров, находящихся в твердом состоянии

В нашем урбанизированном быстро развивающемся мире резко возрос спрос на полимерные материалы. Трудно себе представить полноценную работу заводов, электростанций, котельных, учебных заведений, электрической бытовой техники, которая нас окружает дома и на работе, современных вычислительных машин, автомобилей и много другого без использования этих материалов. Хотим ли мы сделать игрушку или создать космический корабль – и в том, и в другом случае не обойтись без полимеров. Но каким образом можно придать полимеру требуемую форму и вид? Чтобы ответить на этот вопрос, рассмотрим иной аспект технологии полимеров, а именно их переработку, что темой данной работы.

1. Общая характеристика и классификация

Полимером называется органическое вещество, длинные молекулы которого построены из одинаковых многократно повторяющихся звеньев — мономеров.

Рис. 1. Схема строения макромолекулы полимера:

а) — цепеобразные молекулы; б)— боковые связи

Обладая способностью при определенных условиях последовательно соединяться друг с другом, мономеры образуют длинные цепи (рис. 1) линейной, разветвленной и сетчатой структурами связи- в результате чего получают макромолекулы полимера.

По происхождению полимеры делятся на три группы:

Природные образуются в результате жизнедеятельности растений и животных и содержатся в древесине, шерсти, коже. Это протеин, целлюлоза, крахмал, шеллак, лигнин, латекс. Обычно природные полимеры подвергаются операциям выделения очистки, модификации, при которых структура основных цепей остается неизменной. Продуктом такой переработки являются искусственные полимеры. Примерами являются натуральный каучук, изготовляемый из латекса, целлулоид, представляющий собой нитроцеллюлозу, пластифицированную камфарой для повышения эластичности.

Природные и искусственные полимеры сыграли большую роль в современной технике, а в некоторых областях остаются незаменимыми и до сих пор, например в целлюлозно-бумажной промышленности. Однако резкий рост производства и потребления органических материалов произошел за счет синтетических полимеров – материалов, полученных синтезом из низкомолекулярных веществ и не имеющих аналогов в природе. Синтетические полимеры получают при переработке угля, природного и промышленного газа, нефти и другого сырья. По химической структуре полимеры делятся: линейные, разветвленные, сетчатые и пространственные.

В зависимости от изменения свойств при нагреве, полимеры разделяют на две основные группы: термопластичные и термореактивные. Первые из них образуются на базе новолачных смол, а вторые — на базе резольных смол.

1.Термопластичные полимеры (термопласты) при нагревании размягчаются, переходя сначала в высокоэластичное, а затем в вязко-текучее состояние; при охлаждении они затвердевают. Процесс этот является обратимым, т. е. его можно повторять многократно. К термопластам относят полимеры с линейной и разветвленной структурой связи; у них мономеры связаны один с другим только в одном направлении. При повторном нагревании такие химические связи не разрушаются; молекулы мономеров приобретают гибкость и подвижность. Из термопластов изготовляют изделия прессованием, литьем под давлением, непрерывным выдавливанием (экструзией) и другими способами. Наиболее распространенными термопластами являются полимеризационные материалы (полиэтилен, полипропилен, полихлорвинил, полистирол, фторопласты и другие) и поликонденсационные (полиамидные, полиуретановые, анилино-формальдегидные, феноло-формальдегидные смолы и др.), выпускаемые в виде порошков, крошки, листов, стержней, труб и т. п.

2.Термореактивные полимеры (реактопласты) при нагреве сначала размягчаются, если они были твердыми, а затем переходят в твердое состояние. Процесс этот является необратимым, т. е. при повторном нагреве такие полимеры не размягчаются. К реактопластам относят полимеры с сетчатой или сшитой структурой связи. Такие полимеры образуют в гигантских макромолекулах двух- или трехмерные связи, т.е. их мономеры или линейные молекулы жестко связаны между собою и не способны взаимно перемещаться. Наиболее распространенными реактопластами являются поликонденсационные материалы — фенопласты, получаемые на основе феноло-формальдегидных, полиэфирных, эпоксидных и карбамидных смол. Детали и изделия из термопластов получают горячим прессованием, литьем под давлением, механической обработкой.

2. Технологические особенности при переработке полимеров

В настоящее время изделия из пластических масс производят весьма разнообразными методами. При этом выбор метода изготовления изделий обусловлен видом полимера, его исходным состояние, а также конфигурацией и габаритами изделия.

Основная задача при переработке полимерных материалов заключается в замедлении отрицательных процессов и создании необходимой структуры материала. Самыми простыми приемами для достижения этой цели являются регулирование температуры, давления, скорости нагрева и охлаждения материала. Кроме того, используют стабилизаторы, увеличивающие стойкость материала против старения, пластификаторы, понижающие вязкость материала и повышающие гибкость молекулярных цепей, а также различные наполнители.

Прежде чем перейти к обсуждению разнообразных методов переработки полимеров, напомню, что полимерные материалы могут быть термопластичными или термореактивными (термоотверждающимися). После формования термопластичных материалов под действием температуры и давления перед освобождением из пресс-формы их следует охлаждать ниже температуры размягчения полимера, так как в противном случае они теряют форму. В случае термореактивных материалов такой необходимости нет, поскольку после однократного совместного воздействия температуры и давления изделие сохраняет приобретенную форму даже при его освобождении из пресс-формы при высокой температуре.

При переработке в изделия термопласты подвергают воздействию теплоты, механического давления, кислорода воздуха и света. Чем выше температура, тем материал пластичнее и тем легче проходит процесс переработки. Однако под влиянием высоких температур и названных выше факторов в полимерах происходят разрыв химических связей, окисление, образование новых нежелательных структур, перемещение отдельных участков макромолекул и макромолекул относительно друг друга, ориентация макромолекул в различных направлениях, причем прочность материала в направлении ориентации возрастает, а в поперечном направлении уменьшается. При получении пленок и тонкостенных изделий это явление играет положительную роль, во всех остальных случаях оно вызывает структурную неоднородность и служит причиной возникновения остаточных напряжений.

Особенность переработки в изделия реактопластов состоит в сочетании процессов формования с отверждением, т. е. с химическими реакциями образования сшитой структуры макромолекул. Неполное отверждение ухудшает свойства материала. Достижение необходимой полноты отверждения даже в присутствии катализаторов и при повышенных температурах требует значительного времени, что увеличивает трудоемкость изготовления детали. Окончательно отверждение материала может происходить вне формующей оснастки, так как изделие приобретает устойчивую форму до завершения этого процесса.

При переработке композиционных материалов большое значение имеет адгезия (сцепление) связующего с наполнителем. Величина адгезии может быть повышена путем очистки поверхности наполнителя и сообщения ей химической активности. При плохой адгезии связующего к наполнителю в материале появляются микропоры, которые значительно снижают прочность материала.

Различие по сечению изделия в скоростях охлаждения, в степени кристаллизации, полноте протекания релаксационных процессов для термопластов и степени отверждения для реактопластов приводит также к структурной неоднородности и появлению дополнительных остаточных напряжений в изделиях. Для снижения остаточных напряжений применяют термическую обработку изделий, формирование структуры при переработке и другие технологические приемы.

3. Технологии переработки полимеров, находящихся в твердом состоянии

Все возрастающий объем производства пластических масс требует дальнейшего совершенствования существующих и разработки новых высокопроизводительных технологических процессов переработки полимеров. Дальнейший прогресс в области переработки пластических масс связан с резким повышением производительности перерабатывающего оборудования, сокращением трудоемкости в производстве изделий и повышением их качества. Решение поставленных задач невозможно без применения новых прогрессивных методов переработки, к числу которых относятся различные виды переработки полимеров давлением в твердом агрегатном состоянии.

В основе всех процессов переработки полимеров в твердом состоянии лежит пластическая (вынужденно-эластическая) деформация, которая носит обратимый характер. Вынужденно-эластические деформации в полимерах развиваются под влиянием больших механических напряжений. После прекращения действия деформирующего усилия, при температурах ниже температуры размягчения, вынужденно-эластическая деформация оказывается фиксированной в результате стеклования или кристаллизации материала и деформированное полимерное тело не восстанавливает свою исходную форму.

mirznanii.com

Технология полимерных композиционных материалов

Технология полимерных композиционных материалов

Введение

Технология как наука о способах и методах переработки ресурсов возникла в связи с развитием крупной машинной промышленности. К настоящему времени технология промышленного производства выросла в самостоятельную отрасль знаний, накопила обширный теоретический и опытный материал. Из описательной она превратилась в точную науку, широко использующую для совершенствования производственных процессов основные положения физики, химии, механики, теплотехники, кибернетики, экономики, организации и планирования производства. В результате такой тесной связи технологии с техническими и экономическими дисциплинами современное промышленное производство требует серьезных знаний экономики от технологов, а технологии от экономистов. Только разносторонняя профессиональная подготовка и широкий кругозор специалистов могут способствовать ускорению научно-технического прогресса в промышленности.

Известно, что современное промышленное производство характеризуется чрезвычайным разнообразием видов используемого сырья, методов его переработки и широким ассортиментом получаемой продукции. Такой прогресс в промышленном производстве достигнут благодаря широкому внедрению результатов научных исследований в промышленность и дальнейшему совершенствованию производственных процессов.

Современное развитие промышленности идет по пути увеличения масштабов производства, совершенствования технического оснащения существующих предприятий, возникновения новых технологических процессов. Современные заводы представляют собой сложные комбинаты, объединенные для комплексного использования сырья и выпуска различных видов полупродуктов и товарной продукции.

Производства чаще всего комбинируются по общности основных процессов и применяемой аппаратуры. Для развития промышленности сегодняшнего дня характерны две тенденции: быстрый рост числа производств и видов продукции и все возрастающая типизация процессов.

Технологические отношения охватывают взаимоотношения в процессе производства и обусловлены характером производственных операций, т.е. это есть отношения между человеком, средствами труда и предметом труда в производственном процессе. В конечном итоге, технологические отношения складываются в систему взаимодействия «человек – наука – техника – производство».

Важная роль в жизни общества принадлежит производственной технике и технологии, которые представляют существенную часть всей технической системы, ее ядро. Главными, определяющими стимулами развития технологии являются экономические, производственные потребности общества.

Для принятия в производство новой технологии необходим тщательный технико-экономический анализ, т.е. исследование взаимосвязей технических, организационных и экономических параметров и показателей, позволяющее найти наилучшее решение.

Технология получения полимерных композиционных материалов

Способы получения полимерных композитов определяются типом наполнителя (волокнистый, порошкообразный), так и агрегатным состоянием полимера (жидкий или твердый). Имеются свои различия и в методах приготовления ПКМ с наполнителем одного типа. Так, для каждого материала из армированных волокнами пластиков в соответствии с известной классификацией характерен свой способ получения.

Вот основные четыре группы полимерных композитов простой классификации:

1) слоистые пластики, или текстолиты, в которых наполнитель применяется в виде слоев волокнистой

2) литьевые и прессовочные композиции, наполненные рублеными волокнами, ровницей, нитями;

3) ориентированные армированные пластики, образующиеся при укладывании стеклянных или синтетических волокон, прядей, нитей, жгутов и пр. параллельно друг другу при одновременном нанесении на них связующего;

4) стеклопластики на основе предварительно формованных стеклянных волокон или холстов (матов), которые получают методом прессования при низком давлении.

Таким образом, в зависимости от способа введения волокна в полимерную матрицу готовят материалы, или обладающие ярко выраженной анизотропией свойств, или практически изотропные.

Что касается дисперсных наполнителей, то большинство способов получения ПКМ на их основе включает стадию изготовления так называемых пресс-порошков либо мокрым методом, например пропиткой смолами, либо сухим методом, например вальцеванием.

В случае использования жидких связующих методы получения композитов различны в зависимости от способа формования. При мокром способе формования в форму укладывают волокнистый или дисперсный наполнитель, который пропитывают жидким олигомерным связующим. Олигомеры по размерам молекул являются промежуточными между мономерами и полимерами. Так, если исходное состояние связующего — твердое (высокомолекулярный твердый полимер), то предварительно готовят раствор связующего. После пропитки и удаления растворителя проводят процесс отверждения, обычно заключающийся в прессовании под небольшим давлением при повышенных температурах.

При сухом способе формования в форму помещают предварительно пропитанный связующим и высушенный наполнитель. Последнюю стадию — отверждение — осуществляют, как правило, таким же образом, как и при мокром способе формования.

Одним из неприятных явлений, наблюдающихся при изготовлении композитов, являются так называемые усадочные процессы. Дело в том, что в качестве связующего часто используют олигомеры, которые при повышении температуры или при добавлении отверждающего агента превращаются (полимеризуются или поликонденсируются) в полимеры сетчатого строения. Процессы полимеризации и поликонденсации всегда сопровождаются уменьшением объема. Такое уплотнение при переходе от мономера или олигомера к полимеру связано с сокращением межмолекулярных расстояний от 3—4 до ~1,54 А (длина валентных связей). Например, при полимеризации непредельных соединений на каждый моль олефина объем уменьшается примерно на 20 см3. Изменение объема связующего в процессе переработки может привести к искажению формы изделия и возникновению внутренних напряжений, которые губительно сказываются на прочностных характеристиках изделия. Лишь при использовании связующих с минимальной усадкой могут быть получены высококачественные композиционные материалы.

Другой серьезный недостаток использования жидких полимеризующихся соединений состоит в том, что вязкость связующего в процессе полимеризации резко возрастает. Поэтому для обеспечения равномерного распределения наполнителя в массе связующего приходится ступенчато повышать давление формования.

Имеются свои особенности в процессе изготовления волокнистых ПКМ типа намоточных изделий. Например, стекловолокно пропускают через ванну с раствором олигомера или полимера такой вязкости, которая обеспечивает необходимое количество связующего, остающегося на колонне. Затем растворитель удаляют и проводят отверждение обычными методами.

Всеми названными выше способами изготовления ПКМ занимаются в основном специалисты по переработке пластмасс. Применяют они для этого разные варианты одного весьма традиционного метода — смешения. И применяют с успехом во всех тех случаях, когда степень наполнения полимера не слишком велика (до 50%). При более высоких степенях наполнения неизбежно появляются неоднородность и неравномерность распределения армирующей добавки в полимерной матрице. Указанных недостатков можно избежать с помощью нового способа получения композиционных материалов — норпластов — на основе термопластичных полимеров и разнообразных минеральных наполнителей, разработанного в 1980 г. под руководством академика Н.С. Ениколопова. В чем же особенность нового метода получения ПКМ?

Специфика его состоит в том, что наполнитель сначала обрабатывают инициатором полимеризации (газообразным или жидким), который адсорбируется на поверхности частиц неорганического наполнителя. Затем подготовленный таким образом наполнитель обрабатывают газообразным или жидким мономером. Сразу же на поверхности, частиц наполнителя начинается полимеризация, в результате которой они обрастают полимерной пленкой, словно шубой. После достижения нужной толщины пленки полимеризацию обрывают добавлением ингибитора. Таким простым способом химикам удалось получить термопласты с содержанием минеральных наполнителей до 90 и даже 95%. Для создания полимерной матрицы рекомендуется использовать самые дешевые и доступные мономеры: этилен, пропилен, бутадиен, винилхлорид, стирол.

Новый метод изготовления ПКМ, названный полимеризационным наполнением, позволяет получать качественно новые материалы. Их основное отличие от традиционных — исключительная равномерность и однородность распределения наполнителя в массе полимерного связующего, так как газообразный или жидкий мономер смешивается с мелкодисперсным порошком наполнителя намного легче, чем высоковязкий олигомер или полимер. В результате каждая минеральная частица становится «укутанной» однородной пленкой полимера, при «том макромолекулы химически связаны с поверхностью наполнителя. Традиционные способы получения ПКМ, о которых шла речь раньше, не позволяют получать материалы такого рода.

Этот метод чрезвычайно расширил возможности специалистов по созданию новых ПКМ. Главное — резко увеличился круг потенциальных наполнителей. В их числе самые различные твердые тела — от пылевидных отходов стройматериалов до блоков и плит, включая органические и неорганические волокна. Полученные на их основе композиты обладают прекрасными тепло- и звукоизоляционными свойствами, и, что особенно важно, такие ПКМ дешевы.

Итак, создание нового весьма перспективного метода получения высоконаполненных полимерных композитов имеет место, теперь задача организовать промышленное производство новых материалов.

Физико-химические аспекты упрочнения полимеров

Характер взаимодействия полимера с наполнителем в армированных пластиках (как и вообще в наполненных полимерных материалах) чрезвычайно сложен и до конца не выяснен. По взглядам на происхождение этого взаимодействия специалисты разделились на две группы.

Одни, как и некоторые зарубежные исследователи, считают, что основная роль в упрочнении, или усилении, полимеров принадлежит физическим силам (трения и давления) на границе раздела полимер—наполнитель, которые и определяют свойства композиции. Откуда же возникают силы трения и давления? По мнению этих ученых, они появляются вследствие разницы в усадке полимера и наполнителя при отверждении, в результате чего частицы наполнителя оказываются прочно закрепленными в полимерной матрице.

Такая точка зрения отводит весьма незначительную роль адгезии полимера к поверхности наполнителя и отрицает возможность образования химических связей между связующим и наполнителем. Часто сторонников «физического» подхода спрашивают: как же тогда объяснить роль аппретов, существенно улучшающих контакт между матрицей и армирующей добавкой и тем самым способствующих усилению полимеров? Основная роль аппретов сводится не к образованию химических связей между матрицей и армирующей добавкой, а к улучшению смачиваемости наполнителя полимером, к снижению напряжений, возникающих на границе раздела, и т. д. Сторонники «химического» подхода обосновывают, что основную роль в механизме усиления играет адгезия полимера к поверхности наполнителя. Доводы этих ученых, к которым относилось большинство советских специалистов, представляются весьма убедительными. Вначале упомянем о некоторых недостатках воззрений сторонников «физического» подхода. Во-первых, признавши ведущую роль усадки, следует предположить, что полимерный материал будет тем прочнее, чем больше усадка при отверждении. На практике наблюдается обратная картина: любые напряжения в ПКМ, способствуют появлению неравновесных состояний, неизбежно снижают прочность композитов. Во-вторых, с точки зрения этих представлений совершенно не ясны ни роль поверхностной обработки наполнителя, ни роль механических свойств самого полимера.

coolreferat.com

Переработка полимеров

Повсеместное применение полимерного материала подразумевает своевременную утилизацию сырья и вторичную обработку, для последующего использования. Для осуществления этих действий необходимы следующие виды оборудования: экструдерные линии, агломераторные устройства, дробительные механизмы и грануляторные приспособления.

Экологические условия диктуют необходимость безотходного изготовления товаров полимерного типа, с целью незагрязнения экологии окружающего пространства. По этой причине промышленное производство ежегодно увеличивает производственные мощности за счет вторичной и последующих переработок полимеров.

Агломераторы, в результате функционирования превращают полимер в агломерат. Данное приспособление является механизмом для обрабатывания использованных полимерных изделий. Процесс происходит за счет спекания мелкодробленых частиц в гранулированные компоненты. Полученное гранулированное сырье вторично используют в производстве полимерной продукции, в виде основного или вспомогательного элемента.

Технология переработки полимеров

Переработка полимеров предусматривает предварительные операции дробления полимерной плёнки в секторе агрегата, с помощью соответствующих ножей. Далее, переработка полимеров, продолжается термической обработкой (под действием высокого температурного режима возникает частое соприкосновение крошек полимерного сырья).

При получении рабочих температур до ста градусов емкость наполняется водой. Созданная жидкая среда способствует образованию агломерата. Сформировавшиеся гранулированные компоненты, через специальный затворный клапан, перемещают в резервуарную камеру временной сохранности и последующего вывоза.

Грануляторы – устройства, что применяется для изготовления гранулята полимерных веществ. Гранульная переработка полимеров достигается путем микродробительных операций и образования однотипных полимерных или пластмассовых гранул. Полученный гранулят используется в качестве исходного сырья при изготовлении литьевого и экструдированного полимерного вещества.

Как правило, грануляторы являются достаточно сложной конструкцией, состоящее из нескольких синхронизированных установок. Конструкция оборудования представлена в виде экструдера для плавки измельчённой массы, стреноговой головки, для фильтрования полимерного раствора, ванны для охлаждения готового продукта, устройства для нарезки гранул, бункер для сбора гранулятарных частиц.

Оборудование для переработки полимеров

Для второстепенных операций переработка полимеров предусматривает оснащенные механизмы направленного действия – дробительные и измельчительные производственные линии. С их помощью происходит предварительный подготовительный процесс отработанных полимерных изделий к экструзии и агломерационным операциям. Существует три типа разномощностных дробительных линий.

Зависимости от технической оснащенности используемой модели, измельчительные устройства могут осуществлять функции просеивания, для раздела малогабаритных элементов, автоматически мыть и сушить полимерные материалы. Также они оборудуются конвейерными подвижными лентами, металлическими детекторами, противошумной защитой, что существенно упрощает процесс переработки вторичной полимерной массы.

Переработка полимеров – необходимы и экологически безопасный вид деятельности, требующий затрат на специальное оборудование. Наибольший экономический эффект, как правило, достигают предприятия по переработке, оснащенные современными, высокопроизводительными установками. Качественная работа оборудования – залог отличного результата, получения качественного продукта в виде исходного сырья для дальнейшего использования в производстве полимерной продукции.

promplace.ru