Технология производства – . : ,

alexxlab | 23.03.2018 | 0 | Вопросы и ответы

Технология производства – это… Что такое Технология производства?

- Технология производства

- способы, приемы и последовательность изготовления продукции или выполнения строительно-монтажных и других видов работ, обеспечивающие рациональное использование всех ресурсов (материалов, машин, энергии, трудовых затрат и др.).

Источник: Справочник дорожных терминов

Строительный словарь.

- Технико-экономические показатели строительства дороги

- Удобоукладываемость смесей

Смотреть что такое “Технология производства” в других словарях:

Технология производства — – способы, приемы и последовательность изготовления продукции или выполнения строительно монтажных и других видов работ, обеспечивающие рациональное использование всех ресурсов (материалов, машин, энергии, трудовых затрат и др.).… … Энциклопедия терминов, определений и пояснений строительных материалов

технология производства — — [Л.Г.Суменко. Англо русский словарь по информационным технологиям. М.: ГП ЦНИИС, 2003.] Тематики информационные технологии в целом EN production technology … Справочник технического переводчика

технология производства свинины — Научно обоснованная и взаимоувязанная система организационных, экономических, зоотехнических, ветеринарных и инженерных приемов по разведению, кормлению и содержанию свиней, строительству помещений, комплексной механизации и автоматизации… … Справочник технического переводчика

Технология производства продукции общественного питания — Технология производства продукции общественного питания: комплекс технологических процессов и операций, осуществляемых с помощью составленных в определенной последовательности технических средств и персонала, позволяющий производить продукцию… … Официальная терминология

Технология производства сельскохозяйственного продукта — (применительно к растениеводству) совокупность технологических процессов и операций, связанных с выращиванием, уборкой, транспортированием, первичной обработкой, складированием и хранением урожая, обеспечивающих получение запланированного… … Официальная терминология

технология производства крупногабаритных стальных конструкций — (напр. для оборудования АЭС) [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN heavy section steel technology … Справочник технического переводчика

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СЛОИСТОЙ КЛЕЕНОЙ ДРЕВЕСИНЫ — 100. Разделка фанерного сырья Совокупность операций, связанных с распиловкой кряжа на фанерные чураки, брусы и панчесы Источник: ГОСТ 15812 87: Древесина клееная слоистая. Термины и определения оригинал документа … Словарь-справочник терминов нормативно-технической документации

Технология производства работ. — 3.15.4. Технология производства работ. Песчаный подстилающий слой устраивается сразу на ширину уширяемой части дорожной одежды и обочин. Основание уширяемой части дорожной одежды устраивается в соответствии с Проектом и требованиями СНиП 3.06 03… … Словарь-справочник терминов нормативно-технической документации

технология производства высококачественных МОП-структур — kokybiškųjų MOP darinių technologija statusas T sritis radioelektronika atitikmenys: angl. high performance MOS technology vok. Hochleistungs MOS Technologie, f rus. технология производства высококачественных МОП структур, f pranc. technologie… … Radioelektronikos terminų žodynas

технология производства продукции общественного питания — 3.1 технология производства продукции общественного питания: Комплекс технологических процессов и операций, осуществляемых с помощью составленных в определенной последовательности технических средств и персонала, позволяющий производить продукцию … Словарь-справочник терминов нормативно-технической документации

Книги

- Технология производства электронных средств. Учебник, Юрков Николай Кондратьевич. Учебник посвящен вопросам технологии производства электронных средств (ЭС) для радиосвязи, радиовещания, телевидения, радиолокации, радионавигации и других направлений науки и техники.… Подробнее Купить за 2186 руб

- Технология производства электронных средств: Учебник. 2-е изд. испр. и доп., Юрков Н.К.. Учебник посвящен вопросам технологии производства электронных средств (ЭС) для радиосвязи, радиовещания, телевидения, радиолокации, радионавигации и других направлений науки и техники.… Подробнее Купить за 1590 руб

- Технология производства электронных средств. Учебник, Н. К. Юрков. Учебник посвящен вопросам технологии производства электронных средств (ЭС) для радиосвязи, радиовещания, телевидения, радиолокации, радионавигации и других направлений науки и техники.… Подробнее Купить за 1347 руб

dic.academic.ru

Технология производства – это… Что такое Технология производства?

Технология производства – способы, приемы и последовательность изготовления продукции или выполнения строительно-монтажных и других видов работ, обеспечивающие рациональное использование всех ресурсов (материалов, машин, энергии, трудовых затрат и др.).

[Справочник дорожных терминов, М. 2005 г.]

Рубрика термина: Технологии

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. – Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru

Все о технологиях производства

Производственные технологии основываются на использовании современных достижений науки и техники. Это требует привлечения знаний коммерсантов, товароведов–экспертов, экономистов самого высокого уровня. Только осведомленный в этой отрасли специалист может объективно оценить результаты производства, дать полезные рекомендации по их улучшению.

Cпециалист торговли должен иметь широкий кругозор, понимать научные принципы аппаратурно–технологических процессов, основные технико-экономические особенности работы оборудования и факторы, влияющие на ход процесса; уметь анализировать и выявлять резервы повышения интенсивности процессов с целью снижения расходных норм и себестоимости продукции.

Производство в экономике является базовым звеном, основой существования любого общества независимо от вида собственности. Технология и экономика – неотъемлемые части единого механизма воспроизводства условий существования общества, а технологическое развитие производства – база экономического роста.

Производственные технологии в большинстве своем сложны. Зачастую они представляют собой сочетание гидродинамических, тепловых, массообменных (диффузионных), биохимических, механических и других процессов. При разнообразии технологических процессов в промышленности многие из них являются общими для различных видов производств.

Отдельные стадии технологических процессов базируются на фундаментальных законах и закономерностях химии, физики, экономической теории, социологии, экологии и других дисциплин, что позволяет классифицировать производственные процессы по принципу аналогии.

Главная функция производства – обеспечение общества товарами и услугами. Производственный процесс изготовления продукта (товара или услуги) складывается из совокупности определенных материальных элементов, называемых производственной системой. Примерами производственных систем в сфере производства товаров могут служить промышленные организации; в сфере производства услуг – школы, университеты, больницы, театры и т.д.

Совокупность действий средств производства (оборудования) и людей по преобразованию сырья (предмета труда) в готовую товарную продукцию называется производственным процессом. Для обеспечения эффективного развития производственных процессов необходимо выявлять и изучать закономерности формирования и развития производства.

proiz-teh.ru

Технологии производства продукции пищевой промышленности

Технологии производства продукции пищевой промышленности.

О большом значении пищевой промышленности свидетельствует и то, что ее продукция составляет более 90% всего потребляемого населением продовольствия.

В состав пищевой промышленности входит много различных производств. При всем разнообразии технологии все эти производства объединяет, прежде всего общность назначения их продукции. Важнейшими отраслями пищевой промышленности являются: мукомольная, крупяная, хлебопекарная, сахарная, кондитерская, мясная, рыбная, консервная, маслобойная, сыроваренная, чайно-кофейная, винодельческая, пивоваренная и др.

Пищевая промышленность характеризуется чрезвычайно широким размещением. Широкому ее размещению способствует большое разнообразие и распространенность ее сырьевых ресурсов. Однако отдельные ее отрасли по особенностям их размещения сильно отличаются друг от друга, и в этом отношении пищевую промышленность можно разделить на три группы отраслей.

Одну группу составляют отрасли, перерабатывающие нетранспортабельное (или малотранспортабельное) сырье (свеклосахарная, плодоперерабатывающая промышленность, винодельческая, винокуренная промышленность). Эти отрасли размещают в районах производства сырья.

Другую группу составляют отрасли, перерабатывающие транспортабельное сырье и выпускающие малотранспортабельную или скоропортящуюся продукцию (хлебопечение, некоторые производства кондитерской, лекарственная, пивоваренная промышленности и др.) их размещают в районах потребления продукции.

В третью группу входят отрасли, которые можно размещать как в сырьевых, так и в потребительских районах (в зависимости от обстоятельств).

ТЕХНОЛОГИЯ ХЛЕБОБУЛОЧНОГО ПРОИЗВОДСТВА

Процесс производства хлеба и булочных изделий слагается из 6 этапов:

1. прием и хранение сырья;

2. подготовка к пуску в производство;

3. приготовление теста;

4. разделка теста;

5. выпечка;

6. хранение выпеченных изделий и отправка их в торговую сеть.

Прием и хранение сырья охватывает период приема, перемещения в складские помещения, последующее хранение всех видов основного и дополнительного сырья, поступающего на хлебопекарное производство. К основному сырью относят муку, воду, дрожжи и соль, а к дополнительному – сахар, жировые продукты, яйца и другие виды сырья.

От каждой партии сырья берется анализ на соответствие их нормативам для производства определенных видов хлебобулочных изделий.

Подготовка сырья к пуску заключается в том, что на основании данных анализов отдельных партий муки, имеющихся на хлебозаводе, сотрудники лаборатории устанавливают целесообразно с токи зрения хлебопекаренных свойств смесь отдельных партий муки. Смешивание муки отдельных партий осуществляется в мукосмесителях, из которых смесь направляется на контрольный просеиватель и в бункер-накопитель, из которого по мере необходимости будет подаваться на приготовление теста.

Вода хранится в емкостях – баках холодной и горячей воды, из которых поступает в дозаторы, обеспечивающих ее необходимую температуру для приготовления теста.

Соль предварительно растворяется в воде, раствор фильтруется, доводится до необходимой концентрации и направляется для приготовления теста.

Прессованные дрожжи предварительно измельчаются и в мешалке превращаются в смеси с водой в суспензию, затем поступают для приготовления теста.

Приготовление теста.При безопарном способе приготовление теста состоит из следующих процессов:

Дозирование сырья. Соответствующими дозирующими устройствами отмериваются и направляются дежу тестомесильной машины необходимые количества муки, воды заданной температуры, дрожжевой суспензии, раствора соли и сахара.

Замес теста.После заполнения дежи необходимыми компонентами включают тестомесильную машину и производят замес теста. Замес должен обеспечивать однородное по физико-механическому составу тесто.

Брожение и обминка теста. В замешенном тесте происходит процесс спиртового брожения, вызываемый дрожжами. Углекислый газ, выделяющийся при брожении разрыхляет тесто, за счет чего оно увеличивается в объеме.

Для улучшения физико-механических свойств тесто во время брожения подвергают одной или нескольким обминкам. Обминка заключается в том, что тесто в деже повторно перемешивается 1 – 3 минуты. Во время обминки из теста механически удаляется излишняя часть углекислого газа.

Общая продолжительность брожения теста составляет 2 –4 часа. После брожения дежу с готовым тестом с помощью дежеопрокидывателя поворачивают в положение, при котором тесто выгружается в бункер – тестоспуск, расположенный под тестоделительной машиной.

Разделка теста. Деление теста на куски осуществляется на тестоделительной машине. Куски теста с делительной машины поступают в тестокруглитель, затем проходят несколько операций по формированию нужной формы хлебобулочного изделия. Поле этого тестовые заготовки проходят окончательную расстройку при tº 35 – 40º и влажности 80 – 85% на протяжении 30 – 55 мин. в специальной камере. Правильное определение оптимальной длительности окончательной расстройки оказывает большое влияние на качество хлебобулочных изделий. Недостаточная длительность расстройки снижает объем изделий, разрыв верхней корки, излишняя – приводит к расплывчатости изделий.

Выпечка. Выпечка тестовых заготовок хлебов массой 500-700г. происходит в пекарной камере хлебопекарной печи при температуре 240-280º в течение 20-24 мин.

Хранение выпеченных изделий и отправка их в торговую сеть. Выпеченные хлебобулочные изделия направляются в хлебохранилище, где укладываются в лотки, которые загружаются в транспорт и перевозятся в торговую сеть.

На хлебобулочные изделия имеются стандарты, по которым определяется их качество. Отклонение от этих стандартов может быть вызвано рядом дефектов и болезней хлеба. Дефекты хлеба могут быть обусловлены качеством муки и отклонениями от оптимальных режимов проведения отдельных технологических процессов производства хлеба, его хранения и транспортировки.

К дефектам хлеба, вызванным качеством муки можно отнести:

Посторонний запах

Хруст на зубах, обусловленный наличием песка в муке.

Горький вкус.

Липкость мякины, если мука смолота из проросшего или морозобойного зерна.

К дефектам хлеба при неправильном проведении технологических процессов относятся:

1.Неправильное приготовление теста.

2.Неправильная разделка теста (растройка).

3.Неправильная выпечка (недостаток или избыток времени выпечки).

Наиболее распространенными болезнями хлеба являются картофельная болезнь и плесневение.

Картофельная болезнь хлеба выражается в том, что мякиш хлеба под действием микроорганизмов, вызывающих эту болезнь, делается тягучим и приобретает неприятный запах. Возбудителями этой болезни являются споровые микроорганизмы, которые имеются в любой муке. Важную роль играют концентрация этих микроорганизмов и температура выпечки хлеба.

Плесневение хлеба вызывается попаданием плесневых грибов и их спор на уже выпеченный хлеб.

ТЕХНОЛОГИЯ МЯСА И МЯСОПРОДУКТОВ

Для приемки партии скота по живой массе его рассортировывают по возрастным группам и категориям упитанности в соответствии со стандартами на живой скот. Крупный рогатый скот и молодняк разделяют на три категории: высшую, среднюю и ниже средней. Такая же классификация и у мелкого рогатого скота. Свиньи делятся по категориям: жирные, беконные, мясные и тощие. Птица и кролики делятся на 3 категории: 1, 2 и нестандартную.

Для создания необходимых условий подготовки животных к убою на мясокомбинатах созданы цехи предубойного содержания скота и птицы. Подготовка животных и птицы к убою заключается в освобождении их кишечно-желудочного тракта, чистке и мытья. Для освобождения желудочно-кишечного тракта кормление КРС прекращается за 24 часа, свиней – 12 часов, птицы – 8 часов. Поение животных и птицы не ограничивают.

После предубойной выдержки животные поступают на первоначальную переработку для получения мясной туши. Технологический процесс убоя скота и разделки туш осуществляется в следующей последовательности: оглушение, обескровливание и сбор пищевой крови, отделение головы и конечностей, съем шкуры, извлечение внутренних органов, распиловка туши на две полутуши.

Существует несколько способов оглушения: электрическим током, механическим воздействием, анестизация химическими веществами. Основной способ на мясокомбинатах – электроток.

После оглушения с помощью лебедки или элеватора животные подаются в убойный цех, где первоначально разрезают сонную артерию, зажимом перекрывают пищевод. Затем производится сбор крови (закрытая и открытая системы). После обескровливания с туши снимают шкуру, затем отделяют голову и конечности. Извлечение внутренних органов необходимо делать сразу же после убоя не позднее 30 мин. без повреждения желудочно-кишечного тракта. После извлечения внутренних органов туши распиливают на две половины. Эти полутуши поступают на реализацию или переработку.

Колбасными называют изделия, приготовленные на основе мясного фарша с солью, специями и добавками с тепловой обработкой или без нее. Соленые изделия – это продукты, приготовленные из сырья с неразрушенной или крупноизмельченной структурой.

В зависимости от сырья и способов обработки различают следующие виды колбасных изделий: варенные, полукопченые, копченые, фаршированные, кровяные колбасы и т.д. и т.п.

В течение последующих лет ученые и специалисты разных стран ведут исследования по созданию комбинированных мясопродуктов, сочетающих в себе традиционные потребительские свойства при использовании белка различного происхождения.

Решение задачи создания полноценных комбинированных мясопродуктов необходимо увязывать с развитием нового направления в пищевой технологии – проектированием продуктов питания.

Баночные консервы – это мясопродукты, фасованные в герметичную тару и стерилизованные или пастеризованные нагревом. По видам сырья консервы делят в натуральном соку, с соусами и желе.

По назначению консервы делят на закусочные, первое блюдо, второе блюдо, полуфабрикаты.

По способу подготовки пред употреблением консервы делят на используемые без тепловой обработки, используемые в нагретом состоянии, в охлажденном состоянии.

По длительности срока хранения различают консервы длительного хранения (3-5 лет) и закусочные.

Одной из основных задач технологов мясной промышленности является создание безотходных технологий переработки сырья. Этого можно достигнуть путем совершенствования существующих технологических схем с рациональным использованием запаса сырья, технологического оборудования, транспортных средств.

ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ МОЛОКА

Главное условие получения доброкачественных молочных продуктов – соблюдение санитарно-гигиенических правил при дойке и первичной обработке молока, а также условий кормления и содержания животных. Особое внимание необходимо уделять мойке вымени и молочного оборудования. Механическая обработка молока включает очистку от механических примесей и загрязнений биологического происхождения, сепарирование.

Очистка молока от механических примесей может осуществляться с помощью фильтрации под давлением через хлопчатобумажную ткань. Наиболее совершенным способ является использование сепараторов – молокоочистителей, в которых под действием центробежной силы происходит разделение молока и механических примесей. Для механической обработки молока используют кроме центробежных молокоочистителей сепараторы – сливкоотделители, универсальные сепараторы.

Тепловая обработка является важной и обязательной операцией в технологическом процессе производства молочных продуктов. Основная цель нагревания – обезвредить продукт в микробиологическом отношении и в сочетании с охлаждением предохранить от порчи в процессе хранения.

В молочной промышленности широко используются два основных вида тепловой обработки молока нагреванием – пастеризация и стерилизация.

Тепловая обработка молока при температурах ниже точки кипения называется пастеризацией. Цель пастеризации – уничтожение вегетативных форм микроорганизмов в молоке. На практике наиболее распространена кратковременная пастеризация ( 74-76º С, 20 сек.) молоко проходит через нагретые пластины.

Под стерилизацией понимается тепловая обработка молока при температурах свыше 100º С с целью полного уничтожения вегетативных форм бактерий и их спор. Стерилизованное молоко приобретает привкус кипячения.

На практике применяются следующие режимы стерилизации: I – стерилизация в бутылках при температуре 103-108º С в течение 14-18 мин, II – стерилизация в бутылках и стерилизаторах при температуре 117-120ºС, III – мгновенная стерилизация при температуре 140-142 ºС с разливом в бумажные пакеты.

После пастеризации молоко немедленно охлаждается до различной температуры в зависимости от технологического процесса выработки готового продукта.

Пастеризованное молоко выпускают в мелкой расфасовке, а также в цистернах.

Его вырабатывают по следующей технологической схеме: приемка сырья – качественная оценка – очистка молока (при 35-40ºС), охлаждение пастеризация (74-76ºС) охлаждение (4-6ºС), подготовка тары – укупорка и маркировка – хранение. Срок хранения пастеризованного молока при температуре 8º С не более 20 часов с момента выпуска. Качество пастеризованного молока контролируют по следующим показателям: температура, кислотность, содержание жира, оценка по запаху и вкусу.

Процесс производства пастеризованного молока осуществляется по двум принципиальным схемам: с одно и двухступенчатым режимом стерилизации. При одноступенчатом режиме стерилизации молоко подвергается термической обработке один раз – до или после разлива в бутылки. При этом лучше первый вариант. Технологическая схема: приемка сырья – качественная оценка – очистка – подогрев (75-80ºС) – стерилизация (135-150ºС) – охлаждение (15-20ºС) подготовка тары, разлив – проверка качества.

Более стойкий продукт получается при двухступенчатой стерилизации. При этом способе молоко стерилизуется дважды: до разлива (в потоке) и после разлива (в бутылках).

Топленое молоко – пастеризованное молоко при длительной термической обработке (топление 3-4 час., 95-99ºС).

Молоко с наполнителями: кофе, какао, фруктово-ягодные соки.

Витаминизированное молоко с добавлением витаминов А, Д, С.

Сливки: жирность – 8, 10, 20, 35%

К молочнокислым продуктам относятся: простокваша различных видов, ряженка, кефир, кумыс, йогурт и др. напитки. Общими признаками всех молочнокислых продуктов является брожение, протекающее при сквашивании молока чистыми культурами молочнокислых бактерий.

Различают две группы кисломолочных напитков: полученные только в результате молочнокислого брожения и при смешанном брожении – молочно – кислом и спиртовом.

К 1 группе относятся простокваша, ряженка.

Ко 2 группе – кефир, кумыс.

Существует два способа изготовления кисломолочных напитков: резервуарный и термостойный. Первый способ включает в себя: сквашивание молока в резервуарах – перемешивание – охлаждение в резервуарах – созревание – разлив в бутылки или пакеты. Второй способ состоит из следующих операций: разлив в бутылки – маркировка – охлаждение – созревание в холодильной камере.

Творогполучают сквашиванием молока молочнокислыми бактериями с последующим удалением сыворотки. Различают творог из пастеризованного молока, предназначенный для непосредственного употребления в пищу и производства различных творожных продуктов, а также из непастеризованного молока, используемый для производства различных плавленых и других сыров, проходящих термическую обработку.

В зависимости от содержания жира творог делят на жирный (18 % жира), полужирный (9 %) и нежирный. Творог вырабатывается кислотным и сычужно-кислотным способом. По первому способу сгусток в молоке образуется в результате молочнокислого брожения, однако, при таком способе сквашивание жирного молока сгусток плохо отдает сыворотку. Поэтому таким способом получают только обезжиренный творог. Жирный и полужирный творог изготавливают сычужно-кислотным способом…

Сметана вырабатывается путем сквашивания пастеризованных сливок. Вырабатывают сметану жирностью 10 % (диетическая), 20, 25, 30, 36 и 40 % (любительская).

Сквашенные сливки перемешивают, расфасовывают, охлаждают до + 5—8 ° и оставляют на созревание на 24-48 часов.

Мороженоевырабатывают путем замораживания и взбивания молочных или фруктово-ягодных смесей в ассортименте более 50 наименований. Название мороженого зависит от состава, вкусовых и ароматических добавок. Несмотря на значительное разнообразие ассортимента производство мороженого осуществляется по схеме технологического процесса: приемка сырья – подготовка сырья – составление смеси – пастеризация (68° С, 30 минут) – гомогенизация смеси (взбивание) – охлаждение (2-6° С) – фризерование (замораживание) – расфасовка и закаливание (дальнейшее охлаждение) – хранение (18-25° С).

Масло. Различают следующие виды масла: сливочное, кислосливочное, любительское, крестьянское, масло с наполнителями (шоколадное, фруктовое) и другие.

Существуют два способа производства сливочного масла: сбиванием сливок и преобразованием высокожирных сливок.

Способ сбивания сливок предусматривает получения масляного зерна из сливок и последующую механическую обработку его. Способ преобразования высокожирных сливок заключается в термическом воздействии на них в специальных аппаратах по схеме: сепарирование сливок – термомеханическая обработка сливок – подача высокожирных сливок в маслообразователь – охлаждение.

Сыр. В настоящее время во всем мире имеется около 500 наименований сыров. Технология производства сыров складывается из ряда операций, которые могут выполнятся различно, однако в общем виде процесс производства сыра укладывается в общую схему: определение качества молока и сортировка – подготовка молока к свертыванию – свертывание молока – разрезание и обработка сгустка – формирование сырной массы – прессование или самопрессование – посолка сыра – созревание – подготовка сыра к реализации – хранение сыра. Созревание сыра 30-40 дней (даже больше 8-10 месяцев) затем парафинирование.

studfiles.net

Технология производства

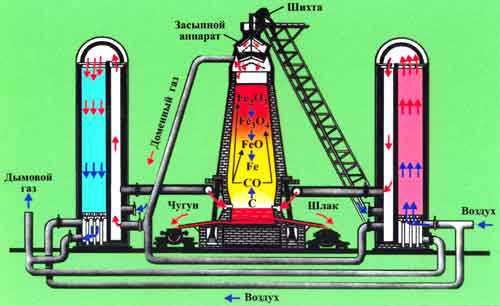

ЧЕРНАЯ МЕТАЛЛУРГИЯ

Среди множества конструкционных материалов можно выделить главные, обладая комплексом наиболее важных физико-технических свойств, удовлетворяющим экономическим требованиям и имеющих наиболее широкую область применения. Одним из таких материалов является прежде всего сталь, наиболее полно удовлетворяющим указанным требованиям. Именно этим объясняется ее исключительная роль в развитии производительных сил и создании материальной базы человечества. Сталь начиная с 70 годов 19 века является базовым конструкционным материалом всего промышленного производства. Большинство прогнозов развития мирового промышленного производства сохраняют за сталью ее значение. Однако есть и другие мнения, считающие вероятным развитие процесса замены стали цветными металлами, пластмассами и композиционными материалами. Тем не менее, основные прогнозы развития главных конструкционных материалов показывают, что взаимозамена этих материалов никак не повлияет на объемы их производства стали и сталь останется основным конструкционным материалом человечества в будущем.

Сталь – это сплав железа с углеродом, где содержание углерода ниже, чем 2,14%.

Современный и самый распространенный способ получения стали это двухступенчатый способ.

- Получение чугуна (железо насыщенного углеродом свыше 2,14%) в доменной печи

- Обработка чугуна кислородом и получение готовой стали.

Известно, что железо находится в земной коре в оксидном состоянии в основном в виде минералов железа гематита «оксид Fe2O3» или магнетита «оксид Fe2O3*FeO».

Основной, самый древний и самый распространенный способ разложения оксида железа – это способ доменного получения железа (чугуна), когда железная руда вступает в химическую реакцию с углеродом кокса:

FexOy+C=Fe+CO2

Для проведения такого восстановления требуются специальные доменные печи, подготовленный кокс из коксующегося угля. Продукт такого процесса – чугун, содержащий железо и углерод (свыше 2,14%).

Учитывая, что продуктом химической реакции является газ (CO2), то обязательным условием проведение процесса является окускование всех сырьевых материалов. Это необходимо для того чтобы образующиеся газы легко проходили сквозь шихтовые материалы. Для окускования железной руды используются в основном два процесса -агломерация или окомкование.

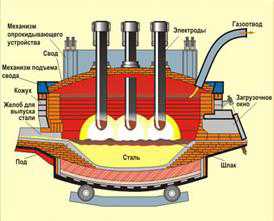

Чугун получаемый в доменной печи -это железо насыщенное углеродом. Данный продукт обладает определенной хрупкостью из-за высокого содержания углерода не пригоден для изготовления из него ответственных металлических деталей. Для придания такому железу определенных свойств из него надо удалить кислород. Для углерода из чугуна жидкий чугун продувают кислородом в специальных металлургических агрегатах -кислородных конвертерах. Для производства стали используют 80-85% жидкого чугуна и 15-20% металлолома.

Таким способом производят 70% стали в мире.

Для переработки накопившегося лома в сталь в основном используют электропечи, с помощью которых производят до 30% всей стали в мире.

В 20 веке мировой объем производства стали увеличился с 28 млн. тн стали до 800 млн. тн, в за первое десятилетие 21 века мировой объем стали практически удвоился и достиг в 2011 г. объема 1, 490 млн.тн.

Потребление стали на душу населения в некоторых странах мира, кг/человека.

| Страна | 2008 | 2009 | 2010 | 2011 |

| Европа (27) | 372 | 243 | 294 | 310 |

| Турция | 283 | 234 | 302 | 341 |

| Россия | 251 | 178 | 255 | 292 |

| Украина | 149 | 83 | 117 | 143 |

| Канада | 441 | 284 | 417 | 416 |

| США | 323 | 192 | 257 | 284 |

| Бразилия | 122 | 93 | 129 | 123 |

| Иран | 225 | 258 | 291 | 284 |

| Китай | 336 | 412 | 436 | 459 |

| Япония | 612 | 415 | 500 | 506 |

| Южная Корея | 1210 | 936 | 1077 | 1156 |

| МИР в целом | 196 | 181 | 205 | 214 |

Производство стали по виду технологического процесса:

| Страна | Общее производство стали, млн.тн. | Кислородно-конверторная сталь, %% | Электросталь, %% | Мартеновская сталь, %% |

| Европа (27) | 177,2 | 56,7 | 42,8 | 0,5 |

| СНГ | 113,5 | 64,2 | 20,9 | 14,9 |

| Северная Америка | 117,5 | 39,9 | 60,1 | |

| Центральная и Южная Америка | 49,3 | 62,3 | 36,6 | 0 |

| Африка | 15,6 | 32 | 68 | 0 |

| Ближний Восток | 20,8 | 11,1 | 88,9 | 0 |

| Азия | 974,9 | 79,8 | 20,1 | 0,0 |

| ИТОГО | 1514,1 | 69,5 | 29,2 | 1,2 |

Основные страны и компании производящие сталь в 2011 г.

| место | страна | млн.тн |

| 1 | Китай | 683,9 |

| 2 | Япония | 107,6 |

| 3 | США | 86,4 |

| 4 | Индия | 71,3 |

| 5 | Россия | 68,9 |

| 6 | Южная Корея | 68,5 |

| 7 | Германия | 44,3 |

| 8 | Украина | 35,3 |

| 9 | Бразилия | 35,2 |

| 10 | Турция | 34,1 |

| 11 | Италия | 28,7 |

| 12 | Тайвань, Китай | 22,9 |

| 13 | Мексика | 18,1 |

| 14 | Франция | 15,8 |

| 15 | Испания | 15,5 |

| 16 | Иран | 13,2 |

| 17 | Канада | 13,0 |

| 18 | Великобритания | 9,5 |

| 19 | Польша | 8,8 |

| 20 | Бельгия | 8,0 |

| 21 | ЮАР | 7,5 |

| 22 | Австрия | 7,5 |

| 23 | Недерланды | 6,9 |

| 24 | Египет | 6,5 |

| 25 | Австралия | 6,4 |

| 26 | Малайзия | 6,0 |

| 27 | Аргентина | 5,6 |

| 28 | Чехия | 5,6 |

| 29 | Саудовская Аравия | 5,3 |

| 30 | Швеция | 4,9 |

| 31 | прочие | 66,6 |

| ИТОГО | 1517,8 |

Производство нерафинированной стали (млн.тн)

| место | компания | тоннаж |

| 1 | ArcelorMittal | 97,2 |

| 2 | Hebei Group | 44,4 |

| 3 | Baosteel Group | 44,3 |

| 4 | POSCO | 39,1 |

| 5 | Wuhan Group | 37,7 |

| 6 | Nippon Steel | 33,4 |

| 7 | Shagang Group | 31,9 |

| 8 | Shougang Group | 30,0 |

| 9 | JFE | 29,9 |

| 10 | Ansteel Group | 29,8 |

| 11 | Shandong Group | 24,0 |

| 12 | Tata Steel | 23,8 |

| 13 | United States Steel | 22,0 |

| 14 | Gerdau | 20,5 |

| 15 | Nucor | 19,9 |

| 16 | ThyssenKrupp | 17,9 |

| 17 | Evraz | 16,8 |

| 18 | Maanshan | 16,7 |

| 19 | Benxi | 16,5 |

| 20 | Hyundai Steel | 16,3 |

| 21 | RIVA Group | 16,1 |

| 22 | Valin Group | 15,9 |

| 23 | Severstal | 15,3 |

| 24 | Metinvest | 14,4 |

| 25 | China Steel Corporation | 14,0 |

| 26 | SAIL | 13,5 |

| 27 | Sumitomo Metal | 12,7 |

| 28 | IMIDRO | 12,6 |

| 29 | Jainlong Group | 12,4 |

| 30 | MMK | 12,2 |

| 31 | NLMK | 12,1 |

| 32 | Rizhao | 11,2 |

Сырье и материалы.

Исходным сырьем и материалами для черной металлургии служат железная руда, уголь, металлолом, ферросплавы.

Железорудное сырье: В целом в мире ежегодно добывается примерно 1,8 млрд. т железной руды, из них более половины мировой добычи приходится на три страны – Китай (18%), Бразилию (20%) и Австралию (24%). Крупнейшими странами, производителями также являются Индия (12%) и страны СНГ (11%). Добыча железной руды в этих странах быстро растет. Крупнейшие ее экспортеры – Бразилия и Австралия, обеспечивающие около 60% мирового экспорта. Многие страны мира, в том числе добывающие железную руду – США, Великобритания, Италия, Китай и др., ее импортируют. Крупнейшие импортеры – Япония, ФРГ, Республика Корея. Комбинаты, несмотря на определенные структурные изменения, происшедшие в отрасли, остаются основным типом предприятий черной металлургии большинства развитых стран. Черная металлургия полного цикла отличается высокой материалоемкостью производства, т.е. высоким расходом используемых материалов по отношению к весу готовой продукции.

Уголь: Добывают уголь в 70 странах мира, однако практически всю мировую торговлю этим сырьем контролируют 4 компании – Xstrata, Rio Tinto, BMA и Anglo American. Растущая часть – около 13% (720 млн т) из общего объема добычи каменного угля в мире – используется сейчас в металлургической промышленности, обеспечивая почти 70% глобального производства стали (в доменном процессе). Требования к качеству этих углей весьма специфичны и высоки, а многие страны не имеют или выработали подходящие угольные месторождения. Поэтому все выше доля этих дефицитных видов угля в мировой торговле. Сегодня коксующийся уголь занимает около 25% на мировом рынке товарного угля, причем является наиболее быстрорастущим и наиболее волатильным сегментом на угольном рынке. В 2010-2011 г. объем мировой торговли металлургическим углем, по оценочным данным австралийского бюро экономики сельского хозяйства и ресурсов ABARE (ввиду отсутствия официальной статистики), увеличился на 17% по сравнению с 2009 г., до 259 млн т.

На выплавку 1 т чугуна расходуется около 1,5-1.65 т железной руды (чем богаче руда железом, тем меньше ее расход), и до 0.85 т коксующегося угля, а всего 4-5 т сырья и топлива. В связи с этим идеальными местами для развития черной металлургии всегда считались страны и районы, богатые железной рудой, углем и топливом. Например, Индия, Китай, Казахстан, Австралия, Донецко-Приднепровский район Украины отличаются сочетанием ресурсов железных и марганцевых руд, коксующегося угля. Но столь благоприятное для черной металлургии сочетание природных ресурсов встречается нечасто, поэтому многие металлургические районы и центры возникли или вблизи разработок железной руды (например, в Лотарингии во Франции, на месторождениях Великих озер в США, в Альпах Италии, в Швеции, Бразилии), или в местах добычи каменного угля (например, район Рура в ФРГ, Пенсильвании в США, Донбасса на Украине, Кузбасса в России и др.).

Дополнительную и весьма крупную по размерам сырьевую базу черной металлургии составляют ресурсы металлического лома (амортизационный лом, отходы металлургического производства и пр.). С переработкой металлического лома связано превышение выплавки стали над чугуном, из лома выгоднее (дешевле) сразу выплавлять сталь, минуя доменное (чугунолитейное) производство.

По мере накопления ресурсов вторичного сырья во все большем числе стран мира первичные стадии металлургии (доменное производство) были заменены использованием собственного или импортируемого металлолома. В США почти половина стали, производится не из чугуна, а из лома (в основном на новых заводах, расположенных на территории Запада и Юга). Примерно такое же положение в других развитых странах, новых индустриальных странах (особенно азиатских) и в России.

Помимо старых, традиционных районов черной металлургии, возникших в отдельных странах мира либо на сочетании железной руды и каменного угля, либо отдельно на угле, железной руде или заменяющем их металлоломе, отрасль особенно в последние годы весьма активно развивалась в приморских районах. Такой вариант размещения черной металлургии обеспечивает возможность подвоза сырья и топлива и вывоза готовой продукции морским путем. При этом во многих случаях импорт железной руды (или лома) и каменного угля более выгоден, чем эксплуатация местных баз и месторождений. Например, в Японии практически все заводы расположены по побережью, что очень удобно для получения железной руды и каменного угля по морю (железную руду Японии поставляют Австралия, Индия, Бразилия, а уголь – Австралия и Китай). Крупные металлургические комбинаты созданы в портовых городах Италии (Неаполь, Генуя, Таранто), Франции (Марсель, Дюнкерк), США (Балтимор, Филадельфия), Китая (Ухань), ФРГ, Великобритании, Бельгии, Нидерландов и других стран. Во всех этих случаях, как и в Японии, размещение металлургии определяется ориентацией на импортные железную руду и каменный уголь (для европейских стран железная руда поступает из Африки и Латинской Америки, уголь – из США; для США железная руда идет из Бразилии, Венесуэлы и Канады).

В мировом производстве стали лидируют Китай, Япония, США, Россия, ФРГ, Республика Корея, Бразилия, Англия, Франция, Италия. Производство стали – отрасль специализации хозяйства и ряда других стран – Австралии, Канады, ЮАР, Швеции, Австрии, Испании, Украины, Польши, стран Бенилюкса.

В мировой выплавке стали постоянно увеличивается удельный вес развивающихся стран (выплавляют около 40% стали), прежде всего новых индустриальных (Республика Корея, Бразилия, Индия, Мексика, Аргентина и др.).

Огромную роль при выплавке стали играют ферросплавы, которые используются для легирования, раскисления и удаления вредных примесей из стали.

Основными ферросплавами для выплавки стали являются крупнотоннажные ферросплавы феррохром (FeCr), ферросилиций (FeSi), марганцевые сплавы (FeMn, SiMn). Общий объем производства превышает 30 млн. тн.

Выплавка ферросплавов различными странами в 2011 г. (тыс.тн).

| Китай | Индия | СНГ | Европа | Южная Африка | USA | Остальной мир | ИТОГО | |

| FeSi | 3900 | 68,0 | 730 | 492 | 130,0 | 170 | 710 | 6200,0 |

| SiMn | 4884 | 1213,0 | 1402 | 565 | 284,0 | 105 | 810 | 9263,0 |

| FeMn | 1703 | 431,0 | 441 | 401 | 441,0 | 6,0 | 830 | 4253,0 |

| FeCr | 2005 | 970,0 | 1451 | 365 | 3524,0 | 0 | 286 | 28316,0 |

| ИТОГО | 12492 | 2682,0 | 4024 | 1823 | 4379,0 | 281 | 2636 | 28316,0 |

Для производства ферросплавов используют марганцевую, хромовую руду, кварцит, кокс (уголь) и электроэнергию.

Среднемировое потребление ферросплавов составляет около 20 кг на тонну жидкой стали.

Технологии, используемые в металлургии.

Современная структура в производстве черных металлов окончательно сложилась в начале 20 века. Она представлена трехступенчатой схемой, в той или иной мере воспроизводимой в черной металлургии.

- Подготовка сырьевых материалов. Обогащение, добываемой из недр сырой руды и окускование получаемых материалов, обогащение и коксование углей.

- Производство черного металла в доменных, ферросплавных или альтернативных агрегатах твердофазного или жидкофазного извлечения металла из руд.

- Передел первичного металла (чугун, металлизированные материалы) в сталь и другую продукцию черных металлов.

До настоящего времени основное количество стали более 90% получают по схеме «доменный чугун-сталь». По этой схеме железо из шихты в ходе доменной плавки практически полностью (99%) переходит их шихты в чугун, а затем из чугуна в сталь. При этом не имеет значение с какой долей скрапа была произведена сталь, так как сам скрап в свою очередь был произведен из чугуна.

Схема «чугун-сталь» несмотря на кажущуюся сложность по сравнению с прямым методом «руда-сталь» имеет неоспоримые преимущества: возможность получать металл заданной марки из любого железосодержащего материала, высокая степень энерго- и материалосбережения, высокая удельная и общая производительность агрегатов.

Опыт промышленного развития расширил и скорректировал количество новых технологий и критерии «успеха» производства. Однако на сегодня ни один из предложенных вариантов «прямого получения стали из руды» не оказался конкурентоспособным.

Принципиальной особенностью новых технологий производства металла является отказ от использования в них кокса и замена кокса газом или углем (ПУТ), которые являются источником тепла и восстановления. Другой особенностью новых технологий является стремление к использованию в шихте неокускованного железосодержащего материала.

Новые процессы, в которых конечным продуктом является жидкий чугун можно разделить на две группы:

- Комбирированные процессы, где стадии предварительного нагрева, восстановления и плавления разделены и происходят в двух-трех аогрегатах, последовательно связанных между собой. К таким процессам относятся: Corex, DIOS, AISI, CCF и другие.

- Одностадийные процессы, где все процессы происходят в одном агрегате. К таким процессам относятся Romelt, Hismelt, Ausirion, Techored и другие.

В целом черная металлургия 21 века представляет и будет представлять собой гармоничное сочетании различных технологий получения металла, где основную роль при выборе технологии играют ресурсно-экологические и экономические показатели.

www.urm-company.ru

| |||||||||||||

| |||||||||||||

| Страница 1 из 2 | |||||||||||||

puti-uspeha.ru

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ – это… Что такое ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ?

- ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ

- – процесс осуществления технологических операций по обработке материальных ресурсов и превращению их в детали с последующей сборкой в изделие.

Краткий словарь экономиста. — М.: Инфра-М. Н. Л. Зайцев. 2007.

- ТЕХНОЛОГИЧЕСКИЕ ОТХОДЫ

- ТЕХНОЛОГИЯ

Смотреть что такое “ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ” в других словарях:

Технология — в широком смысле объем знаний, которые можно использовать для производства товаров и услуг из экономических ресурсов. Технология в узком смысле способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и… … Финансовый словарь

ТЕХНОЛОГИЯ — (technology) Сущность ноу хау, касающаяся материалов, методов производства, использования оборудования, базирующаяся на современных достижениях науки. Технология требует услуг людей образованных, разбирающихся в точных науках, а в настоящее время … Экономический словарь

технология — 3.54 технология: Совокупность процессов с использованием каких либо средств воздействия на объекты, направленных на достижение поставленной цели, заключающейся в необходимом изменении объектов, подвергаемых воздействию. Источник … Словарь-справочник терминов нормативно-технической документации

Технология — У этого термина существуют и другие значения, см. Технология (значения). Для улучшения этой статьи желательно?: Найти и оформить в виде сносок ссылки на авто … Википедия

ТЕХНОЛОГИЯ — (от греч. искусство, мастерство, умение и греч. изучение) – совокупность методов и инструментов для достижения желаемого результата; метод преобразования данного в необходимое; способ производства. В конце XVIII в. в технознании стали… … Философия науки и техники: тематический словарь

ТЕХНОЛОГИЯ — (от греч. techne искусство, мастерство и logos учение) способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Технология… … Профессиональное образование. Словарь

технология — (от греч. techne искусство и logos слово, учение) способ преобразования вещества, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Технология… … Словарь экономических терминов

ТЕХНОЛОГИЯ — способ преобразования материи, энергии, информации в процессе изготовления продукции, обработки и переработки материалов, сборки готовых изделий, контроля качества, управления. Т. воплощает в себе методы, приемы, режим работы, последовательность… … Энциклопедический словарь экономики и права

технология — Technology Технология Объём знаний, совокупность методов и инструментов, которые можно использовать для производства товаров и услуг из экономических ресурсов. Также способ преобразования вещества, энергии, информации в процессе изготовления… … Толковый англо-русский словарь по нанотехнологии. – М.

Технология производства — способы, приемы и последовательность изготовления продукции или выполнения строительно монтажных и других видов работ, обеспечивающие рациональное использование всех ресурсов (материалов, машин, энергии, трудовых затрат и др.). Источник:… … Строительный словарь

economist.academic.ru