Тигель для плавки алюминия чугунный – Печь и тигли для плавки алюминия. Совет – Литье алюминия

alexxlab | 06.09.2019 | 0 | Вопросы и ответы

Печь и тигли для плавки алюминия. Совет – Литье алюминия

Доброго всем времени суток. На днях планирую изготовить печь для плавки алюминия (в дальнейшем и других цветных металлов, в частности медных сплавов). Печь будет работать на газе.

Основная задача на данный момент отработать технологию получения приемлемого расплава, другими словами буду экспериментировать с температурным режимом, тиглями, добавками, рафинированием и т.д.

В связи с этим возникло масса вопросов, на которые не смог найти ответ на форуме. (или упустил, тогда простите слепошарово)

Печка:

1) Чем лучше формовать печь? Я планировал использовать шамотную глину+ шамот (расколотые кирпичи, где то видел такой рецепт)+асбест (как микроармирование), какая должна получится смесь по консистенции? Видел еще рецепт с шамотом + силикатный клей (жидкое стекло как связующее), но говорилось что лучше не использовать жидкое стекло.

2) Как и сколько сушить и прокаливать печь?

3) Для плавки алюминия нужна печь до 1000 градусов. Стоит ли делать горелку с наддувом воздуха, или достаточно просто газом плавить? Какую гореку посоветуете использовать (Пропановую использовать или самодельную?)?

Тигель

1) Какой тигель использовать дольше всего / лучше всего?

знаю что многие применяют стальные (черные) и из нержавейки. Смущает долговечность таких тиглей и разного рода гадость, которая будет расплавляться в алюминии. Применять для гаража достаточно дорогие графитовые тигли, смысла не вижу, к тому же они быстро выгорают. На керамические тигли жалуются. Нашел еще рецепт самодельных шамотных тиглей http://spagyria.ru/tigel1.htm , применимы ли они для плавки алюминия?

Контроль температуры

В наличии имеется термопара от мультиметра и здоровые глаза =). Если сунуть термопару в расплав, она не испортится(на коробке написано до 1200 град.)? Или лучше приобрести бесконтактный пирометр?

Как уже говорил основная задача на данный момент научится получать более менее качественную отливку. Тоесть эксперементировать, если звезды сойдутся, буду выкладывать подробные отчеты о проделанной работе. (соответственно тему переименую)

www.chipmaker.ru

Покрытия для защиты чугунных и стальных тиглей при плавке алюминия

На сегодняшний день все ведущие мировые производители алюминиевого литья используют в тигельных печах керамические тигли (графитошамотные или карбидкремниевые). К сожалению, на многих отечественных предприятиях в связи с нехваткой оборотных средств до сих пор для плавки алюминиевых сплавов применяются чугунные или стальные тигли. Общеизвестно, что сплавы на основе железа достаточно быстро растворяются в расплаве алюминия:

- конструкционная сталь и чугун — 250-350 мкм в час,

- нержавеющая сталь — 300-450 мкм в час.

Из более чем десятилетней практики, для предотвращения растворения металла тигля в расплаве алюминия можно рекомендовать такие покрытия:

1. CILLOLIN AL 285 (или 285 G) – водорастворимое противопригарное покрытие для алюминиевых сплавов.

- Назначение: защита металлических поверхностей от воздействия расплава алюминия.

- Базовый материал: оксидная керамика.

- Технология применения: поставляемый концентрат CILLOLIN AL 285, AL 285 G разбавляют смягченной (дистиллированной) водой в пропорции 1:3, предварительно перемешав концентрат до однородного состояния. На рабочую поверхность тигля покрытие наносится методом воздушного распыления, в несколько слоев. Температура подогрева поверхности 250°С. Состояние поставки: концентрат, цвет — белый. Экологически безвреден.

- Хранить: в плотно закрытых емкостях при температуре выше 5°С. Установленный срок использования: 12 месяцев.

2. CILLOLIN AL 500 G – спиртовое противопригарное покрытие для защиты, тиглей инструмента, изложниц при работе с алюминиевыми сплавами

- Назначение: защита от воздействия жидкого алюминия тиглей плавильных и раздаточных печей, разливочных ковшей и ложек, колококольчиков для ввода флюсов, термопар, желобов, футерованных огнеупорами.

- Технология применения: CILLOLIN AL 500 G — готовое к применению покрытие на спиртовой основе, эффективно защищает металлическую поверхность от коррозионного воздействия жидкого алюминия. Перед применением перемешать. Покрытие наносится на поверхность литейной оснастки при помощи кисти (при этом поверхность должна быть холодной

- Форма поставки: паста, светло-серого цвета, с запахом спирта.

- Хранить: в плотно закрытых емкостях, вдали от источников возгорания.

- Установленный срок использования: 12 месяцев.

Производитель покрытий: “SCHAFER Chemiche Fabric GmbH”, Germany.

Представитель в Украине: ООО «Инженерная компания — САС», г. Киев.

Автор

СЕЗОНЕНКО Антон Юрьевич — к.ф.-м.н, директор ООО «Инженерная компания САС», г. Киев (Украина), т.: +38 (044) 424-25-03, +38 (044) 423-82-99; e-mail: [email protected]

- Нет похожих записей

on-v.com.ua

Тигель для плавки и разливки алюминиевых сплавов

Цель изобретения — повышение срока службы тигля. Тигель выполнен в аиде емкости из чугуна или стали. На ее внутренней поверхности выполнено множество выступов высотой 4-6 мм. Выступы имеют цилиндрическую и коническую части. На внутренней поверхности расположены последовательно слой огнеупорной краски, слой огнеупорного материала и слой краски. Внутри нижней половины тигля в огнеупорном слое расположены два слоя стеклоткани. Первый слой стеклоткани расположен в зоне вертикальных стенок, а второй — в зоне конусных выступов — вершин конусов, 3 ил. огнеупорного материала толщиной 3-5 мм, причем на нижней половине помещены на цилиндрические стенки 4 переходящие в конус 5 два слоя 8 стеклоткани. Сверху слой 7 покрыт слоем 9 огнеупорной химически стойкой краски, Тигель изготавливают следующим образом.

После пескоструйной обработки внутренней поверхности тигля его нагревают в печи до 150-180 С и на внутреннюю поверхность наносят слой 6 огнеупорной краски.

После сушки слоя 6 на него наносят слой 7 из огнеупорного материала в виде пасты.

При этом в нижней половине емкости 1 слой

7 выполняют многослойным — на уровне цилиндрических стенок 4, конусов 5 и выступов 3 располагают слои 8 стеклоткани, Затем слой 7 высушивают в течение 6- 8 ч при 280-320 С, а после остывания до 250 С

1691681

„на него наносят слой 9 из огнеупорной краски.

Работу с тиглем осуществляют следующим образом. о

В емкость 1 заливают нагретый до 70000 С расплав алюминия или его сплава и проводят рафинирование. После удаления окисных пленок и флюса тигель закрывают крышкой с металлопроводом, подают сжатый воздух под крышку и начинают разливку, Металл или сплав может быть загружен в тигель и в твердом виде. В этом случае тигель устанавливают в печь и производят расплавление металла.

Как показывают эксперименты тигель, выполненный из стали 30 Х 24 Н 18 С 2Л с толщиной стенки 25 мм, выступами 3 высотой 5 мм, слоями 6 и 9 краски состава, мас, : 7 гидросиликат натрия, 20 оксид цинка, 23 маршалит, 50 вода двумя слоями

7 огнеупорного материала состава, мас. :

70 молотый магнезит, 12 гидросиликат натрия, 8,5 огнеупорная глина 9,5 вода, имеет следующие эксплуатационные показатели: допустимое количество частот — 11 шт; межремонтн ый срок службы — 450 ч; допустимое количество ремонтов — 3 шт; общий ори службы — 1800 ч, Общий срок службы повышается в 2,5 раза.

5 Иэ обретение позволяет значительно увеличить срок службы тигля.

Формула изобретения

Тигель для плавки и разливки алюминиевых сплавов, выполненный в виде емкости

10 из чугуна или стали с покрытием на внутренней поверхности из двух слоев огнеупорной и краски, между которыми расположен сл и ои э огнеупорного материала, о т л и ч а ю15 сл ж шийся тем, что. с целью увеличения срока службы, на внутренней поверхности нижней половины емкости выполнено множество цилиндрических выступов с конической вершиной высотой 4-6 мм, слой иэ огнеупорного материала выполнен многоряд20 ными ч з чередующихся слоев огнеупорного материала и двух слоев стеклоткани, причем первый слой стеклоткани расположен в зоне цилиндрической части выступов, а второй — в зоне конической вершины и общая

25 тол щина покрытия соответствует высоте выступов.

1691681 г.2

Составитель Т, Гончаров

Техред М.Моргентал Корректор. М. Шароши

Редактор И. Касарда

Производственно-издательский комбинат “Патент”, г. Ужгород, ул.Гагарина, 101

Заказ 3921 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

www.findpatent.ru

ЗАВОД ИНДУКЦИОННОГО ОБОРУДОВАНИЯ :: Тигли

ЗАВОД ИНДУКЦИОННОГО ОБОРУДОВАНИЯ

По желанию Заказчика при поставке индукционных плавильных тигельных печей для плавки цветных металлов, комплектует их высококачественными керамическими или графитосодержащими тиглями MAMMUT.

ООО “Маммут-Тигель”, Россия, г. Санкт-Петербург является официальным представителем фирмы “Mammut-Wetro”, Германия, производящей широкий ассортимент высококачественных плавильных тиглей и аксессуаров к ним.

Высокое качество поставляемой продукции, профессионализм менеджеров и гибкость ценовой политики позволили компании завоевать достойное место среди поставщиков оборудования для металлургического и литейного производства.

|

Тигли представляют собой керамические изделия из графита и карбида кремния на глиняной или углеродной связке. Тигли MAMMUT формованы изостатическим способом и, в зависимости от области применения, обладают уникальной стойкостью к коррозии или температурным изменениям и термостойкостью. |

||

Выбор типа плавильного тигля зависит от плавильной печи, способа нагрева, загрузки металла, температуры плавления и вида металла.

| № | Плавильные тигли | Описание | Выплавляемый металл | Температура, °С |

| 1 |

Mammut-ISO-Graphite |

Универсальные плавильные тигли для любого типа нагрева и металла, средней стойкости. Предназначены особенно для сплавов цинка и латуни, а также для индукционных печей и в случае интенсивной обработки расплава. |

цинк алюминий золото бронза серебро |

400 – 1200 |

| 2 |

Mammut-ISO-Graphite IM |

Тигли для плавления и подогрева алюминия в электропечах. Эти тигли обладают отличной стойкостью к коррозии, длительным сроком службы и рентабельностью. |

сплавы цинка алюминий |

600 – 1000 |

| 3 |

Mammut-ISO-SiC X |

Высокопроизводительные тигли используются в электропечах и газовых печах. Обладают высокой прочностью, теплопроводностью и исключительной стойкостью к коррозии. |

алюминий |

750 – 1100 |

| 4 |

Mammut-ISO-SiC XO |

Высокопроизводительные тигли для сплавов алюминия и меди используются в газовых и электрических печах и печах, работающих на жидком топливе. Обладают высокой стойкостью к температурным изменениям. |

алюминий золото бронза серебро никель медь чугун |

1000 – 1400 |

| 5 |

Mammut-ISO-SiC XY |

Тигли отличаются исключительной стойкостью к высоким температурам и выдерживают самые большие нагрузки при изменении температур. |

золото бронза серебро никель медь |

1100 – 1500 |

Тигли формы А для индукционных печей

| № или ëмкость в kg Cu | H mm | D mm | d mm |

| А 0* | 70 | 60 | 41 |

| А 1* | 90 | 90 | 55 |

| А 5* | 150 | 125 | 85 |

| А 10 | 200 | 160 | 115 |

| А 15 | 230 | 180 | 120 |

| А 20 | 255 | 200 | 140 |

| А 25 | 260 | 220 | 150 |

| А 30 | 290 | 230 | 160 |

| А 40 | 310 | 260 | 190 |

| А 50 | 330 | 270 | 195 |

| А 60 | 345 | 285 | 200 |

| А 70 | 360 | 295 | 205 |

| А 80 | 375 | 305 | 215 |

| А 90 | 380 | 315 | 225 |

| А 100 | 400 | 325 | 230 |

| А 120 | 410 | 345 | 245 |

| А 150 | 450 | 370 | 260 |

| А 175 | 480 | 380 | 270 |

| А 200 | 500 | 400 | 285 |

| А 250 | 515 | 420 | 300 |

| А 300 | 540 | 440 | 315 |

| А 350 | 590 | 475 | 330 |

| А 400 | 600 | 500 | 340 |

| А 500 | 650 | 510 | 350 |

| А 600 | 680 | 530 | 380 |

| А 800 | 800 | 560 | 380 |

| А 1000 | 820 | 635 | 420 |

| А 1100 | 890 | 635 | 420 |

| А 1500 | 900 | 780 | 435 |

| А 1600 | 1000 | 780 | 435 |

| А 1700 | 1000 | 880 | 450 |

| А 1800 | 1100 | 880 | 450 |

| А 1900 | 1000 | 950 | 550 |

| А 2000 | 1250 | 950 | 550 |

| Примечание: * – Тигли без глазури | |||

Тигли формы Z для индукционных печей

| № / ëмкость в kg Cu | H mm | D mm | D1 mm |

| Z 100 / 735 | 880 | 425 | 420 |

| Z 79 / 945 | 980 | 525 | 495 |

| Z 86 / 835 | 960 | 485 | 480 |

| Z 96 / 390 | 560 | 405 | 400 |

| Z 101 / 1200 | 1150 | 530 | 525 |

| Z 111 / 330 | 530 | 387 | 383 |

| Z 182 / 2400 | 1550 | 620 | 610 |

| Z 230 / 3000 | 1550 | 680 | 670 |

Использование графитсожержащих тиглей в индукционной плавильной тигельной печи

|

В индукционных тигельных печах малой емкости, как правило, для плавки цветных металлов и сплавов (медь и ее сплавы), применяют графитсодержащие тигли. В зависимости от диаметра и высоты катушки индуктора подбирается размер тигля с учетом расположения тигля в индукторе, а также необходимых зазоров (30-40 мм) для теплоизолирующей засыпки. Тигель располагается по оси индуктора, дно тигля рекомендуется располагать в районе между 1-ым и 2-ым витком катушки индуктора. Важно, чтобы тигель был установлен в печи концентрично. В этом случае обеспечивается равномерный нагрев стенок тигля, что продлевает срок его службы. Графитсодержащие огнеупорные тигли состоят из природного графита, глины и карбида кремния. Графит придает тиглю необходимую термостойкость и является в значительной мере устойчивым к химическим воздействиям. Единственным растворителем для графита является расплавленное железо. Именно поэтому графитсодержащие тигли не предназначены для плавки чугуна. Еще одним “недостатком” графита является его окисление при доступе кислорода, начиная с 600° C. Поэтому тигли покрываются глазурью, которая в значительной мере защищает графит от окисления. Глина используется как высокоогнеупорное связующее для графитсодержащих изделий. Карбид кремния используется как дополнительный проводник тепла, который к тому же существенно увеличивает механическую прочность и износостойкость тиглей. |

Общие рекомендации по эксплуатации тиглей

|

Стойкость тиглей зависит от типа печи, металла, который в нëм плавят, температурного режима плавки и других факторов. Существует ряд рекомендаций, одинаково применимых при любых условиях эксплуатации.

|

zio-ural.ru

Плавка алюминиевых сплавов

При плавке и разливке на воздухе алюминиевые сплавы легко окисляются и насыщаются водородом, причем вредное влияние растворенных газов на качество отливок заметно уже при небольших количествах их в расплаве. Практикой установлено, что предельно допустимое количество водорода в алюминиевых сплавах, позволяющее получать качественное литье, оценивается 0,1—0,20 см3/100 г металла. Поэтому основное внимание при плавке уделяют предупреждению излишнего окисления и газонасыщения сплава. Учитывая вредное влияние примесей в алюминиевых сплавах, стремятся также получить сплав с минимальными количествами этих примесей, особенно железа.

Способы плавки алюминиевых сплавов зависят от применяемого типа печей и шихтовых материалов. Тип плавильных печей выбирают в зависимости от характера производства и назначения сплава.

Плавку алюминиевых сплавов производят в тигельных печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, подовых электропечах сопротивления и индукционных печах. По назначению различают печи плавильные, раздаточные и плавильно-раздаточные.

Наиболее качественный металл получается при плавке в индукционных печах. В этих печах плавка идет быстро, металл получается хорошо перемешанным и менее газонасыщенным. Отражательные печи, отапливаемые газом, применяют для плавки алюминиевых сплавов в цехах заготовительного литья, а также для переплавки отходов и стружки. В фасоннолитейных цехах распространены отражательные электропечи сопротивления.

Тигельные печи с различными способами нагрева применяют для плавки сравнительно небольших количеств металла (особенно они удобны как раздаточные печи).

Для плавки алюминиевых сплавов применяют преимущественно металлические сварные, литые, реже кованые тигли.

При плавке в металлических тиглях имеется опасность взаимодействия сплава с тиглем и загрязнение его примесями железа. Наиболее агрессивны по отношению к чугунным тиглям алюминиевые сплавы с кремнием, затем с магнием и менее с медью и цинком. Поэтому стенки тиглей перед плавкой покрывают специальными защитными красками, кроме того, подбирают составы чугуна или стали, более стойкие по отношению к алюминию. Например, серые чугуны более стойки, если в них больше графита и он находится в сильно разветвленной форме. Кремний в чугуне (как и кремний в расплаве) способствует взаимодействию металла с материалом тигля поэтому стремятся снижать содержание его в чугуне до нижнего предела, а в качестве графитизирующего элемента при выплавке используют алюминий (1,2—3,0%). Алюминий, кроме того, снижает окисляемость тигля и с наружной стороны. Содержание марганца должно быть минимальным. Высокую стойкость имеют тигли из чугуна с содержанием алюминия до 8% и с присадками хрома (0,4—1,0%), а также никеля и молибдена.

Рекомендуются следующие общие правила приготовления алюминиевых сплавов:

- При плавке на свежих шихтовых материалах и лигатурах в первую очередь загружают (целиком или по частям) алюминий, а затем растворяют лигатуры.

- Если плавка ведется на предварительном чушковом сплаве или на чушковом силумине, в первую очередь загружают и расплавляют чушковые сплавы, а затем подшихтовывают сплав необходимым количеством алюминия и лигатур.

- Сильно склонные к угару металлы, например цинк, магний, вводят в сплав в последнюю очередь, желательно под слой флюса.

- Если шихта состоит из отходов и чушковых металлов, очередность загрузки определяется количеством составных частей шихты: в первую очередь загружают в печь и расплавляют наибольшую часть шихты. Если, однако, отходы сильно загрязнены, то лучше их вначале расплавить, дегазировать и затем загружать чушковый металл.

- Если емкость печи и габариты шихты позволяют загружать различные ее составляющие одновременно, то вместе загружают то, что имеет близкую температуру плавления, например силумин, отходы, чушковый алюминий. Шихту подбирают с наименьшим количеством примесей для данного сплава. Укладку шихты в печь надо производить компактно, расплавление вести быстро. При загрузке в жидкую ванну твердую шихту необходимо предварительно подогревать.

Шихтовые материалы и возвраты необходимо хранить в сухих и теплых помещениях. Хранение их в сырых помещениях или же на открытом воздухе приводит к адсорбции влаги и усиленному окислению.

Шихту обычно составляют из отходов и 20—60% свежих материалов, тщательно взвешивают в соответствии с расчетными данными. Расчет шихты литейных алюминиевых сплавов проводят по данным ГОСТа (по среднему или оптимальному составу). В зависимости от особенностей сплавов и требований к свойствам отливки состав одних компонентов рассчитывают по минимальному количеству, других — по максимальному, а третьи компоненты рассчитывают по среднему количеству.

Например, при расчете шихты для приготовления слитков из алюминиевых сплавов АК4, АК5, АК6 и Д16 содержание меди в сплавах берут по верхнему пределу, что способствует снижению склонности сплавов к трещинообразованию, а содержание железа, магния и кремния принимают, наоборот, по нижнему пределу, для уменьшения ликвации.

Сплав АЛ4 имеет следующие пределы химического состава по ГОСТу: 8—10,5% Si, 0,25—0,5% Mn, 0,17—0,3% Mg, остальное Al. Обычно расчет ведут на содержание кремния 8,25—9,25%. Пониженное по сравнению со средним (9,25%) содержание кремния берут потому, что это способствует повышению прочности, уменьшению концентрированной усадки и ликвации сплава. Но чрезмерное понижение кремния вызывает уменьшение жидкотекучести и механических свойств, что особенно важно при литье тонкостенных деталей. Поэтому в таких случаях расчет ведут на содержание кремния 9,25%. Марганец вводят в сплав АЛ4 главным образом для устранения вредного влияния железа, но повышенное содержание марганца может вызвать сильную ликвацию. Поэтому если шихта сравнительно чистая по железу, то расчет ведут на среднее содержание марганца (0,37%), а если шихта сильно загрязненная, то количество марганца доводят до 0,45%, т. е. ближе к верхнему пределу. Особенно важно при составлении шихты сплава АЛ4 учитывать влияние магния на механические свойства этого сплава. При содержании магния на нижнем пределе сплав будет иметь пониженную прочность и твердость, но высокую пластичность.

Часто при выборе оптимального состава сплава приходится учитывать одновременно влияние на свойства сплава нескольких компонентов и затем выбирать наиболее удобные их сочетания. Например, сплав Д19 (3,8—4,3% Cu; 1,8—2,3% Mg) высокие жаропрочные свойства имеет в том случае, если суммарное количество меди и магния в сплаве будет равным 6,1%, что необходимо учитывать при расчете шихты. При плавке сплава АЛ19 (4,5—5,3% Cu, 0,6—1,0% Mn, 0,25—0,35% Ti, <0,3% Fe, <0,3% Si, 0,05% Mg, остальное Al) высокие прочностные и пластические свойства получаются в том случае, когда содержание меди и марганца находятся на среднем уровне марочного состава сплава (5% Cu, 0,8% Mn,0 3% Ti, остальное Al). Любые отклонения от среднего содержания этих металлов неблагоприятно сказываются на механических свойствах.

Поэтому при плавке некоторых алюминиевых сплавов (особенно многокомпонентных) приходится иногда вначале готовить из чистых металлов подготовительный сплав определенного химического состава, разливать его в чушки, анализировать состав и потом уже при условии соответствия заданному составу использовать его в качестве исходной шихты для приготовления рабочего сплава, непосредственно идущего для заливки литейных форм.

Стандартные сплавы, технология плавки которых достаточно хорошо отработана, обычно готовят однократно из шихтовых материалов и сразу же заливают металл в формы.

Расплавление шихты ведут форсировано, но не рекомендуется чрезмерно перегревать расплав. Если шихта мелкогабаритная, та для предохранения от чрезмерного окисления плавку осуществляют с применением покровных флюсов из смеси хлористых солей, которые загружают вместе с металлической шихтой в количестве 2—3% от массы металла. По достижении необходимого перегрева металл контролируют по технологическим пробам на газонасыщенность и загрязненность окисными включениями и в случае необходимости приступают к рафинированию и дегазации сплава. На всем протяжении плавки, начиная с подготовки шихтовых материалов, необходимо не допускать излишнего окисления и газонасыщения расплава. Для этого надо тщательно готовить к плавке шихту и очищать ее от посторонних примесей, а также держать чистыми печь и весь инструмент. Чем больше внимания и времени уделяется подготовке шихты и печи, тем меньше окислов и газов окажется в расплаве и тем легче отрафинировать расплав перед разливкой. Небрежная плавка, в том случае, когда используют загрязненную, влажную шихту, не просушивают футеровку печи (в расчете на последующую очистку расплава в результате рафинирования и дегазации в конце плавки), не дает хороших результатов, так как зачастую легче предотвратить попадание в расплав окислов и газов, чем затем освободиться от них.

Практика плавки алюминиевых сплавов показывает, что существует прямая связь между количеством окисных пленок в расплаве и его газонасыщенностью. Чем больше в сплаве окисных пленок, тем выше газонасыщенность. Поэтому излишнего перемешивания расплава следует избегать, особенно если плавку ведут без покровных флюсов.

www.teh-lib.ru

Плавление алюминия в тигельных печах

Преимущества тигельных печей заключаются в том, что с ними просто работать и их просто обслуживать. Кроме того, первоначальные капитальные вложения в них не слишком велики. Тигельные печи применяют в тех алюминиевых литейных производствах, которые производят алюминиевые отливки из различных сплавов и малыми партиями. Тигельные печи могут работать практически с любыми типами литейных алюминиевых сплавов. Процесс плавления производится непосредственно в тигеле и, при необходимости, смена алюминиевого сплава происходит легко и быстро.

Скорость плавления алюминия в тигельных печах

Тигельные печи, которые применяют на алюминиевых литейных предприятиях – предприятиях по производству алюминиевых литых изделий и деталей – в качестве плавильных агрегатов, имеют объем до 1000 килограммов (стационарные) или даже до 1500 кг (наклоняемые). Максимальная скорость плавления алюминия тигельные печей с электрическим нагревом составляет около 250 килограмм в час. Скорость плавления тигельных печей, которые нагреваются горелками – газовыми или на жидком топливе, достигает 400 килограммов в час.

Принцип тигельной печи

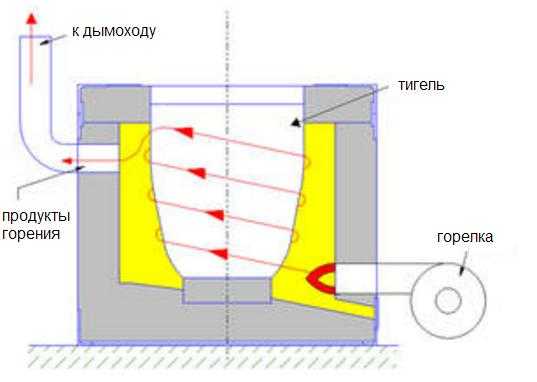

Рисунок 1 показывает принцип тигельной печи, которая нагревается газовыми горелками. Горение газа происходит внутри печи – между наружной стенкой тигеля и футеровки печи, а продукты горения уходят прямо в дымовую трубу. Поэтому ни алюминиевый расплав, ни рабочее место продуктами горения газа (или жидкого топлива) не загрязняются. Тигельные печи снабжаются поворотными крышками для сокращения потерь энергии излучения от алюминиевого расплава при операции выдержки.

Рисунок 1 – Принцип работы тигельной печи

Рисунок 1 – Принцип работы тигельной печи

В наше время еще применяются – все реже — тигельные печи, у которых дымовые газы выходят через края тигеля в дымовую трубу. Недостаток этих печей в том, что дымовые газы входят в контакт с алюминиевым расплавом. Это отрицательно сказывается на качестве расплава, а также ухудшает условия труда на рабочем месте.

На рисунке 2 показана наклоняемая тигельная электрическая печь сопротивления, которая снабжена поворотным механизмом и гидравлической системой. Внутри ванны печи помещается термопара в графитовом защитном кожухе (видна вверху справа). Термопара служит для измерения и контроля температуры алюминиевого расплава. Тигельные печи с газовым или топливным нагревом обычно имеют аналогичную конструкцию.

Рисунок 2 – Тигельная электрическая печь сопротивления

Рисунок 2 – Тигельная электрическая печь сопротивления

фирмы StrikoWestofen GmbH

Расход энергии в тигельных печах

Потребление энергии тигельных печей на газе или жидком топливе в расчете на одну тонну расплавленного алюминия зависит не только от конструкции печи и размеров тигеля. Другими важными факторами являются точное соответствие тигеля размерам корпуса печи, правильная настройка горелок и состояние материала тигеля.

В зависимости от размеров тигеля газовые горелки без подогрева газа потребляют около 130-150 кубических метров газа для плавления 1 тонны алюминия при температуре 720 градусов Цельсия. Электрическая тигельная печь требует для аналогичной задачи подачу электрической энергии в количестве около 400 киловатт-часов.

Газовые и электрические тигельные печи

Кроме этих факторов, важным параметром является время, которое необходимо для расплавления полной загрузки тигельной печи. Например, подогретая газовая тигельная печь емкостью 350 килограммов алюминия и расплавленным «болотом» около 20 % требует около 85 минут для того, чтобы расплавить полную загрузку шихты. Тигельная печь емкостью 800 килограммов требует для полного расплавления шихты около 130 минут. Применение холодной – не прогретой – тигельной печи может увеличить длительность плавления на 50 %. Электрические тигельные печи требуют в два раза больше времени для полного цикла плавления, чем тигельные печи на газе или жидком топливе.

Большие тигельные печи

Большие тигельные печи (более одной тонны алюминия) становятся уже менее экономичными, по сравнению с плавильными печами других типов. Это происходит в основном из-за относительно высокого удельного расхода энергии, а также большого объема ручного труда при загрузке алюминиевой шихты. Кроме того, эта шихта должна быть только полностью сухой, так как влага в шихте может приводить к взрывам и угрозе для жизни рабочих-литейщиков. Это требует дополнительных затрат на сортировку и подготовку шихты.

Источник: foundry-planet.com

aluminium-guide.ru

Тигельные печи

В тигельных печах металл плавят в огнеупорных или в металлических (чугунных, стальных) тиглях. Тигель (один или несколько) устанавливают в печь, состоящую из металлического кожуха, футерованного изнутри огнеупорной кладкой. Тигельные печи с естественной и принудительной тягами отапливаются коксом, мазутом, газом или электричеством. Коксовые горны в настоящее время применяются редко, так как они малопроизводительны. Наиболее распространены печи, отапливаемые мазутом или газом.

Сжигание топлива в рабочем пространстве производится обычно с помощью горелок низкого давления. Для плавки высокотемпературных цветных сплавов (медных и др.) применяют стандартные графитошамотные тигли (8—12% графита, 20—25% шамота, 50—67% огнеупорной глины) или графитовые. Алюминиевые и магниевые сплавы плавят в чугунных, стальных литых или сварных тиглях.

Емкость графитошамотных тиглей, выпускаемых огнеупорной промышленностью, колеблется от 0,5 до 500 кг. За условную единицу емкости тиглей, называемую «маркой», принимается объем, который занимает 1 кг расплавленной меди. Например, 100-марковый тигель — это тигель, в котором можно плавить 100 кг меди. Зная плотность сплава можно определить предельное количество любого другого металла, которое можно выплавить в тиглях с различными марками.

Тигельные печи бывают стационарные и наклоняющиеся. На рис. 1 приведен небольшой стационарный горн на один тигель, отапливаемый газом. После расплавления металла тигли вынимают из стационарного горна и транспортируют с помощью специальных приспособлений к месту заливки. Вынимание тигля из горна вызывает резкое его охлаждение, что сокращает срок службы как тигля, так и горна, кроме того, повышается расход топлива.

Рис. 1 Стационарный плавильный газовый горн на один тигель

1 — вытяжной зонт; 2 — крышка; 3 — горн; 4 — тигель; 5 — горелка

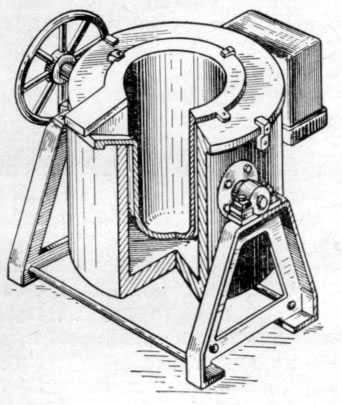

Более удобны в работе стационарные тигельные печи. На рис. 2 приведена широко распространенная в литейных цехах алюминиевых сплавов наклоняющаяся тигельная печь типа Колеман. Печь поворачивают с помощью ручного или механического привода. Тигель служит только для плавки металла, а заливку осуществляют с помощью ковшей, в которые металл выливают после расплавления.

Рис. 2 Поворотный тигельный горн типа Колеман

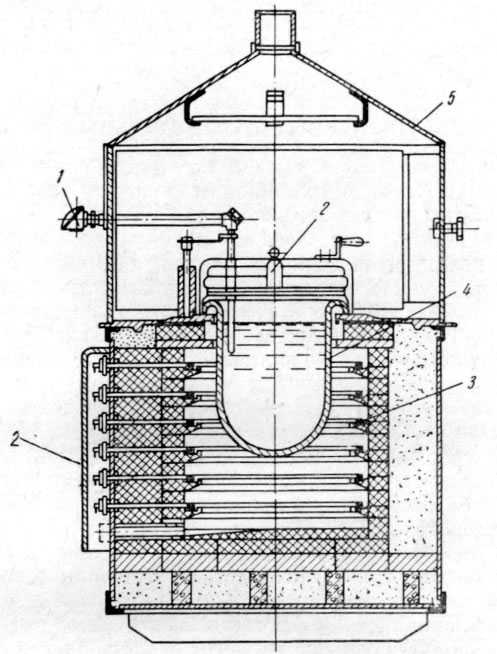

Стационарные тигельные печи особенно удобны как раздаточные печи при кокильном литье, литье под давлением и жидкой штамповке. Для заливки жидкий металл из печей зачерпывают мерными ковшами. Такие тигли обогреваются либо электричеством, либо газовыми или мазутными горелками. На рис. 3 приведена раздаточная электрическая печь типа САТ-Б для алюминиевых и цинковых сплавов.

Рис. 3 Электрическая тигельная печь сопротивления для лёгких сплавов типа САТ-Б

1 — термопара; 2 — крышка; 3 — электрические нагреватели; 4 — тигель; 5 — вытяжной зонт

Плавка легких сплавов осуществляется в чугунных и стальных тиглях. Графитошамотные тигли применяются редко, так как они имеют небольшую прочность и дороже металлических. Кроме того, при плавке с применением жидких флюсов из смесей хлористых и фтористых солей такие тигли быстро разъедаются. Для плавки магниевых и алюминиевомагниевых сплавов они неподходящи еще и потому, что кремнезем, входящий в состав тигля, взаимодействует с магнием и восстановленный из SiO2 кремний переходит в металл, загрязняя его.

Металлические тигли, используемые для плавки легких сплавов с температурой перегрева редко выше 800 °С, имеют более высокую теплопроводность, что ускоряет плавку в тигельных печах и дает экономию топлива. Металлические тигли значительно прочнее и более стойки по отношению к флюсам, обеспечивают равномерность нагрева металла и возможность точного регулирования температуры.

Тигельные печи находят применение в сравнительно небольших цехах, выпускающих отливки мелкого и среднего развеса. Достоинством тигельной плавки металла служит, прежде всего, тот факт, что при переходе с одного сплава на другой просто меняют тигель. В тиглях можно получить металл высокого качества, так как жидкий расплав при плавке не соприкасается с газами и окисление (угар) сравнительно невелико. Малая площадь зеркала ванны благоприятствует плавке под покровом флюса. Сравнительно удобно проводить в тигле рафинирование и дегазацию.

Недостатком чугунных и стальных тиглей является опасность загрязнения алюминиевых сплавов железом, сравнительно легко растворяющимся в алюминии при сильном перегреве. Для предотвращения взаимодействия расплава со стенками тигля внутреннюю поверхность его предварительно окрашивают специальными защитными огнеупорными красками. С этой же целью стараются пользоваться тиглями, отлитыми из стойких против воздействия алюминиевых сплавов чугунов (чугаль и др.). Имеются также и другие недостатки: ограниченная емкость и малая производительность, относительно большой расход топлива, например, мазута 20—25% от веса жидкого металла, а электроэнергии 1980—2160 мДж. ч/т (550—600 кВт-ч/т), очень низкий КПД. (7—10%) и др.

www.teh-lib.ru