Токарные патроны самодельные – Самодельный токарный патрон — studvesna73.ru

alexxlab | 12.03.2020 | 0 | Вопросы и ответы

Самостоятельно делаем токарный патрон

Сегодняшняя тема — самоделки. Будем говорить про токарный патрон. У начинающих токарей, скорее всего, патроны нет. У мастера была такая же ситуация. Был в станок стд-120. Поступил заказ. Нужно было вытащить 150 сувенирных ручек. Это тяжелая работа. Вопрос в том, что выточить центр было невозможно. Поэтому пришлось изготовить самодельный патрон. Сегодня также с вами изготовим его.

В первую очередь необходимо обратить внимание на диаметр заготовки, которую будете зажимать. В регионе идет доска в основном под заготовку 50 мм. Если нужно что-то большего диаметра, начинаем клеить. Но будем говорить про небольшие детали. Патрон, соответственно, на 25 мм, чтобы легко ходили заготовки из доски тридцатки.

Рекомендуем всегда перед началом работы нарисовать эскиз. Без него ничего хорошего не получится. Patron будет крепиться на планшайбу. Цилиндр из доски. Он уже нарисован. У него есть важная деталь — наплыв, который вставляется в планшайбу. Если снимите, потом можно снова поставить на место. К цилиндру приклеиваем ещё один. Его диаметр поменьше. В него будем вставлять сам патрон. Есть небольшая канавка для зажатия. Стягиваем хомутиком 25 октября 40 мм. Небольшой наплыв для красоты. Вырезаем, склеиваем.

Когда вы работаете с ленточной пилой, нужно соблюдать элементарные правила осторожности. То есть, не совать пальцы близко вместо сверления. Чем дальше будут пальца, тем лучше. Когда врезается окружности, нужно одним пальцем прижать теоретический центр окружности к столу. второй рукой вращает заготовку, подавая на пилу вокруг этого центра. Это несложно. Тогда у вас окружность будет такая, как будто идеальная. Почему отверстия? Чтобы составить две заготовки соосно. Потому что потом проточим на токарном станке. В эту ось необходимо зажать.

Сжимаем струбцинами 2 деталей и оставляем.

Продолжение с шестой минуты на видеоролике.

Канал «Юрий Бажан». Для начинающего токаря одной из первых задач является самостоятельное изготовление токарного патрона. Мастер продемонстрирует, как он это сделал.

izobreteniya.net

Универсальный токарный самодельный станок для обработки металла: особенности изготовления, шаблон патрона

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Содержание материала

Особенность станков

Существует немало видов токарных станков для обработки металла. Каждый из них имеет свои особенности конструкции, от которых зависят их функциональные возможности. Кроме этого, каждый вид обладает возможностью выполнения дополнительных операций, например, фрезерования или сверления.

Независимо от вида агрегата, их конструкция может состоять из таких узлов:

Также рекомендуем прочитать:

- Станина. На ней располагаются все части станка.

- Бабка передняя. Приспособление, на котором монтируется коробка выбора скорости, а также шпиндель.

- Коробка передач. От нее движение передается к суппорту от шпинделя, проходя через валик или винт хода.

- Фартук. Узел, который участвует в преобразовании движения в поступательное.

- Суппорт. Представляет собой каретку, которая перемещается в перпендикулярной или параллельной плоскости относительно станины станка. Его функция заключается в обеспечении поступательного передвижения режущего механизма.

- Бабка задняя. Она отвечает за надежное крепление всех движущихся частей станка.

В зависимости от вида и модели устройства, его можно укомплектовать дополнительными насадками, которые увеличат показатель функциональности оборудования.

Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Посредством использования токарно-винторезных агрегатов можно работать с заготовками, выполненными из черных или цветных металлов. Этот вид устройств чаще всего применяется на инструментальных производствах, в области приборостроения или часовом производстве.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.

Размер (диаметр) заготовки, который можно рассчитать посредством измерения расстояния от станины до оси устройства.- Максимальная длина детали. Этот показатель в большинстве моделях не превышает 2033 мм.

- Масса станка. С увеличением веса увеличивается уровень жесткости устройства, что имеет непосредственное влияние на точность выполняемой операции. Можно приобрести агрегаты, масса которых колеблется в пределах 600 — 4250 кг. Такие станки пользуются большой популярностью как на предприятиях, так и в домашних мастерских.

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность. Комбинация двух видов станков приводит к экономии средств.

- Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

Суппорт в процессе эксплуатации станка имеет свойство изнашиваться. При этом не исключена возможность возникновения люфта, что отрицательное скажется на качестве выполняемой операции. Во избежание такой ситуации рекомендуется периодически выполнять регулировку и подстройку суппорта.

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;

- при необходимости обработки крупногабаритных заготовок необходимо выбрать двигатель, мощность которого колеблется в пределах 1, 5 — 2, 5 кВт.

Ручной станок для обработки металла или дерева следует собирать с учетом того, что все его узлы необходимо обязательно изолировать. Это обеспечит безопасность оператора при работе со станком, а также прочность конструкции.

Возможные варианты режущего механизма

Станковый механизм в обязательном порядке оборудуется режущей частью. Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные). При выборе резцов важно учитывать материал их изготовления.

Резец. Он состоит из таких частей, как рабочая часть и держатель. Резцы классифицируются по направлению подачи (правые и левые), а также по предназначению (подрезные, проходные, отрезные, расточные, резьбовые, фасочные). При выборе резцов важно учитывать материал их изготовления.- Метчик. Представлен в виде винта с канавками, которые используются для нарезания резьбы. По назначению метчики можно условно подразделить на гаечные и плашечные.

- Зенкер. Применяется для предварительной или завершающей обработки отверстий разного диаметра. Его применение обеспечивает сглаживание поверхности внутренней части отверстия. Для изготовления зенкеров используется углеродистая сталь, способная выдерживать температуру до 250 градусов.

- Сверло. Специальное приспособление, посредством которого можно высверливать отверстия разного диаметра в заготовках из разных материалов. В токарных станках в основном применяются спиральные или твердосплавные сверла. Для повышения прочности сверл используются напайки из твердосплавного металла.

Правильный выбор оснастки обеспечит возможность выполнения обширного перечня операций при обработке заготовок, повысит точность выполнения работы, а также сократит время на ее выполнение. А самостоятельное изготовление токарного станка для обработки металла поможет сократить средства, необходимые на приобретение уже готового оборудования.

pochini.guru

AlfFisher. Моя работа: Самодельный токарный патрон.

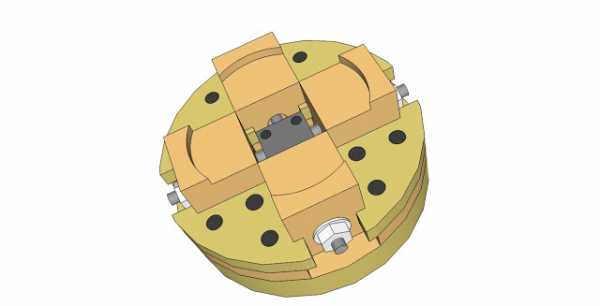

Всем привет.Сегодня я расскажу как сделать 4-х кулачковый токарный патрон, который позволяет надежно и безопасно удерживать заготовки.

Причем для его изготовления не понадобится сложное оборудование.

Достаточно дрели и лобзика.

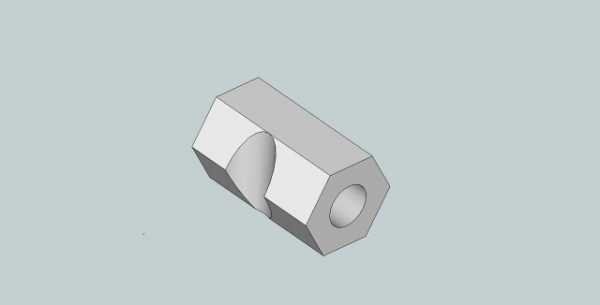

Этот патрон, аналог моего металлического патрона:

=

только сделан он из фанеры.

(кулачки), гайки и крепеж.

Конечно фанерный патрон по жесткости будет уступать патрону из металла, тем не менее усилие зажима у такого патрона вполне достаточное.

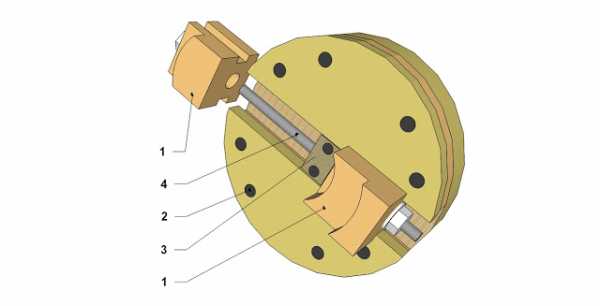

Основой патрона служит фанерная планшайба толщиной 30 мм, склеенная из 3-х слоев 10 мм фанеры.

На планшайбе 4 смонтированы фанерные крепежные элементы 3, которые удерживают гайки 5, а в них ввинчены болты-кулачки.

Гайки удерживаются в гнездах при помощи пластин 2, притянутых болтами М8 – М10.

|

| Рис. 1 Патрон с фанерной планшайбой. |

Я выбрал именно такой способ фиксации (без дополнительных шпонок, штифтов и т.п.)

так как

не применяю при затягивании болтов экстремальные усилия, в этом случае гайки просто вылезут из хомутов.

Но при желании можно сделать на гайке 2 выборки и сместить крепежные болты ближе к оси резьбы:

|

| Рис. 2 Гайка с вырезами. |

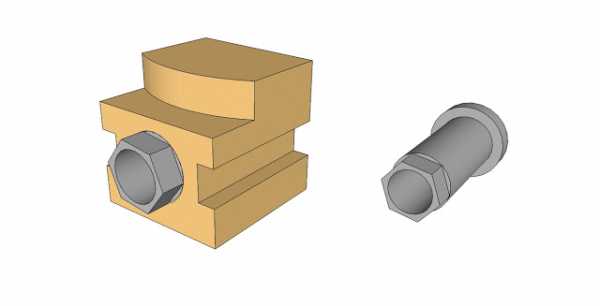

Кулачки (болты) показанные на Рис. 1 сделаны с применением токарного станка по металлу.

Безусловно, кулачки такой формы (с двумя выступами и центром) лучше держат деталь.

Но сделать кулачки можно и подручными средствами, применив только дрель и УШМ.

Для этого нужно будет зафиксировать дрель на столе и зажать в патрон болт.

Далее включив дрель и установив на УШМ круг малого диаметра сделать выборку в торце головки Рис. 3.

После при помощи сверла, зажатого в шуруповерт или в ручные тиски просверлить отверстие под центр.

|

| Рис. 3 Выборка радиуса |

|

| Рис. 4 Центр в отверстии кулачка. |

Ну вот собственно и вся технология.

Ставьте лайки и задавайте вопросы :).

alffisher.blogspot.com

AlfFisher. Моя работа: Самодельный токарный патрон. Дополнения.

Продолжаю тему токарного патрона, начатую в этих статьях:Всем – привет!

То, что ясно и понятно мне, как автору разработки,

не всегда может быть понятно моим читателям.

Да оно и не удивительно. Ведь я, продумывая конструкцию, перебираю разные варианты и ищу наиболее оптимальный.

Но очень много моментов остаются “за кадром” .

Так вышло и в этот раз.

По приглашению своего Ютуб-коллеги Анатолия Ивановича я пришел в тему о самодельных патронах на Чипмейкере.

Опубликовав ссылки на свои статьи, я сразу получил несколько вопросов:

” – Не понятно, как работает этот патрон на розжим.Он сможет работать на розжим если резьба будет нарезана в кулачках, а вращаться будут шпильки (болты) и перемещать кулачки. Или в кулачек должна вставляться втулка с внутренней резьбой (для перемещения по шпильке). С двух сторон кулачка втулку ограничить гайками”.

На Чипмейкере я уже ответил, но подобные вопросы могут возникнуть и здесь, поэтому я решил написать это дополнение.Итак, вопрос первый – о возможности фиксации детали с отверстием, обратным ходом кулачков (на разжим).

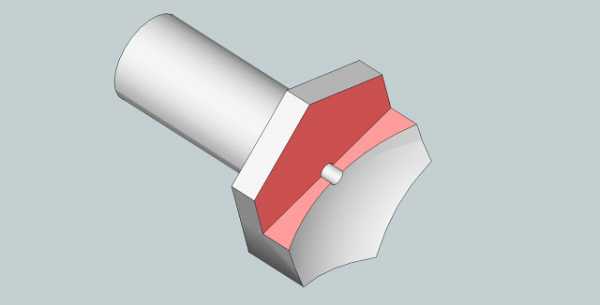

На данных картинках показан один и тот же (конструктивно) патрон, только с разным количеством кулачков.

Показанные схемы работают “на сжатие” поэтому у каждого кулачка гайка находится снаружи.

Но в первой статье я не рассказал подробно, как эти патроны работают “на разжим”

|

| Рис. 1 Патрон с 2-мя кулачками. |

1. Кулачок (два разных типа).

2. Винт (шуруп) крепления верхней направляющей.

3. Кронштейн ходового винта.

4. Ходовой винт (шпилька)

|

| Рис. 2 Четырех-кулачковый патрон. |

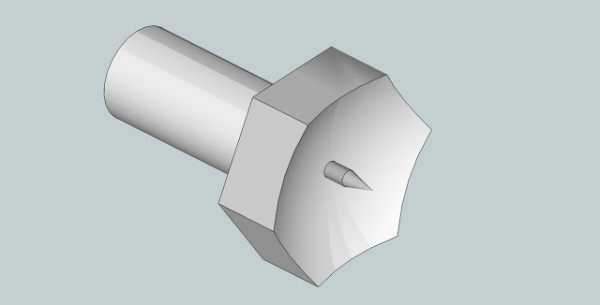

Исполнение обратных кулачков отличается от кулачков, работающих на сжатие.

Эти кулачки имеют внешний (выпуклый радиус) на зажимной поверхности.

|

| Рис. 3 Обратные кулачки и гайка с фланцем. |

Внутренние отверстия в обратных кулачках имеют больший диаметр, а гайка имеет фланец, которым она давит на внутреннюю поверхность кулачка, двигая его наружу.

Форма гайки может быть шестигранной, в этом случае кулачки перемещаются при помощи накидного или трубчатого торцевого ключа.

Изготовление такой гайки потребует фрезерования шестигранника,

но можно сделать и более простую простую гайку, для которой не понадобится фрезерный станок и делительная головка – Рис. 4

Конечно для такой гайки потребуется специальный ключ, и его можно сделать из подходящей трубки при помощи напильника или УШМ.

|

| Рис. 4 Гайка с пазом. |

Надеюсь данной статьей я дал ответ на вопросы.

Но если они остались – задавайте 🙂

На этом на сегодня все.

До встречи на страницах моего блога.

alffisher.blogspot.com