Твч что это – . .

alexxlab | 05.04.2018 | 0 | Вопросы и ответы

ТВЧ закалка .: Статьи промышленность .: eCraft.ru

ТВЧ закалка

Первый, кто предложил применение ТВЧ для нагрева металлов, был Вологдин В.П. в 1923г., и только в 1935 году нагрев ТВЧ стали применять для закалки металлов. Сегодня закалка используется практически во всех отраслях машиностроения

Поверхностную ТВЧ закалку применяют для того, что бы увеличить твердость закаленного слоя и одновременно повысить вязкость в центре детали. Это возможно благодаря тому, что при ТВЧ закалке верхний слой делали нагревается до температуры залки и сразу же охлаждается, а сердцевина детали сохраняет свои свойства. Из-за того, что сердцевина остается вязкой, деталь становится менее хрупкой. ТВЧ закалка даёт возможность закаливать конкретные части детали, которым необходимо придать нужные свойства, а не всю деталь в целом.

ТВЧ закалка. Преимущества:

- ТВЧ закалка экономичней обычной закалки, т.к. при ТВЧ закалке нагревается только необходимый элемент детали плюс уменьшается время заклки;

- ТВЧ закалка позволяет снизить брак по короблению, и появлению трещин;

- ТВЧ закалка не способствует выгоранию углерода и окалинообразованию;

- В зависимости от необходимости, можно менять глубину закаленного слоя;

- При применении ТВЧ закалки, механические свойства стали, выше, чем при обычной закалке.

- При использовании ТВЧ закалки практически нет деформаций;

- Высокая автоматизация и механизация процесса.

ТВЧ закалка. Недостатки:

- Достаточно трудно обрабатывать сложные детали

- Не выгодно использовать при не больших объемах производства.

Поверхностная ТВЧ закалка. Её виды:

- ТВЧ закалка стационарная (деталь и нагреватель не меняю своё положение. Используется для закалки плоских деталей(поверхностей), не большого размера)

- ТВЧ закалка непрерывно-последовательная (в этом случае, деталь движется под нагревателем, либо деталь остается на месте, а нагреватель идет по направлению детали.

Используется так же для плоских деталей(поверхностей), а так же цилиндрические детали(поверхности).

ТВЧ закалка тангенциальная непрерывно-последовательная (деталь прокручивается один раз. Используется только для цилиндрических деталей не сильно больших размеров.)

Еще один недостаток ТВЧ закалки, это то, что очень важно, какую форму имеет деталь, и в ряде случаев ТВЧ закалка не подходит для обработки деталей из-за их формы. В этом случае можно воспользоваться цементацией с термической обработкой для повышения прочности и износостойкости, но стоимость этого метода будет в 2 – 3 раза дороже, чем стоимость закалки ТВЧ.

ТВЧ закалка применяется для среднеуглеродистых сталей(0,4-0,45%С) или для упрочнения внутреннего слоя легированной детали

Что такое поверхностная закалка стали? Для чего применяется поверхностная закалка?

Искусство термической обработки металлов известно человечеству давно. Им мастера, занимавшиеся изготовлением инструментов, а в особенности оружия, овладевали самостоятельно, либо обучались долгие годы у других специалистов, более опытных. Секреты хранились в тайне, что, конечно, снижало скорость распространений технологий, но повышало конкурентоспособность конкретного производителя продукции специфического назначения. Одним из приемов средневековых оружейников была поверхностная закалка, придающая режущим кромкам и остриям мечей и сабель особую твердость в сочетании с гибкостью клинка. Сегодня такими свойствами уже никого не удивить, технологии стали массовыми и получили всеобщее распространение.

Для чего все это знать обычному человеку?

Эта статья специалистам по термической металлообработке покажется, скорее всего, набором банальностей и всем известных фактов. К тому же они, возможно, найдут и некоторые неточности в терминологии. Представляемая информация предназначена не для них, она адресуется людям, далеким от металлургии, дилетантам, интересующимся, чем отличается по прочности от хорошего лезвия обычный столовый или складной нож, поверхностная закалка от объемной и тому подобными вопросами. Покупая тот или иной нужный в хозяйстве предмет, потребитель сталкивается с существенной ценовой разницей. Продавец не всегда может квалифицированно и понятно объяснить, почему один инструмент (гаечный ключ, например) стоит намного дороже другого при общей внешней схожести. Он, скорее всего, попытается «запудрить мозги» малопонятными для обычного обывателя понятиями и терминами. В переводе на обычный язык эти пояснения будут означать, что разводной ключ не сломается или прослужит дольше, а заточка будет требоваться намного реже (если клиент желает приобрести нож). «Поверхностная закалка!» – загадочно укажет причину продавец, закатив от воображаемого восторга глаза. Что же это такое?

Противоположные свойства в одном изделии

Как ясно из словосочетания, термической обработке в этом случае подвергается только внешний тонкий слой изделия. О том, что сталь требует закалки, смутно догадываются все, даже те, кто вообще не знает, что это такое. Именно этим она отличается от обычной «железяки», мягкой и ломкой. Но почему таким почетом пользуется именно поверхностная? Закалка применяется для изменения свойств металла, а не ради какого-то улучшения, как это декларируется очень часто. Качество, полезное в одних случаях, становится вредным в других. Напильник тверд, потому им легко обрабатывать железо, алюминий или бронзу, но если его попробовать изогнуть или ударить по нему молотком, то он треснет. Это же касается ножовочного полотна, часто ломающегося при неправильном угле распила. Для того чтобы придать твердость в сочетании с гибкостью или пластичностью, применяется поверхностная закалка. После нее свойства изделия могут сочетать в себе качества, иногда противоположные, характерные для разных кристаллических структур. Теперь нужно углубиться в некоторые материаловедческие подробности.

Простейшие представления о полиморфности металлов

Один и тот же металл может, в зависимости от формы кристаллической решетки, обладать различными физическими свойствами (твердостью, вязкостью, тягучестью, гибкостью, упругостью и т. д.) Эта способность менять механические параметры носит название полиморфности. Очень давно, изготовляя примитивные образцы оружия, люди заметили, что тот или иной меч или тесак получился удачнее, он дольше сохраняет остроту и при этом не ломается. Разумеется, наши пращуры не были знакомы с молекулярными структурами металла, до всего они доходили интуитивно и эмпирически. Так, опытным путем они открыли, что если нагреть острие, то от оттенков свечения зависит его температура. При быстром охлаждении в металле что-то меняется, он становится либо тверже, либо приобретает гибкость. Если его повторно нагреть, он снова становится таким, как был, а иногда и хуже. К тому времени сформировались вполне конкретные представления о том, каким должен быть, например, идеальный охотничий нож. Поверхностная закалка тоже применялась уже тогда, но чаще использовалась так называемая местная, то есть такая, при которой твердым было острие, гибким – середина лезвия, а часть клинка, примыкающая к рукояти – пластичной (пусть лучше немного согнется, но не ломается).

Что происходит внутри

Не вдаваясь в особые подробности, следует отметить, что структура закаленной стали бывает трех основных видов: мартенситной, трооститной и сорбитной. От соотношения этих кристаллических образований и зависят механические характеристики. В данном случае неважно, какое из них и каким образом влияет на твердость. Результат зависит от того, насколько прогрет металл и как быстро он охлажден. Таким образом, поверхностная закалка может возникать при повышении температуры верхнего слоя и последующим охлаждением либо в результате отдачи тепла внешней среде (жидкости, чаще всего маслу, воде и рассолу, воздуху или другим агентам), либо за счет частичного ухода его внутрь изделия. При этом полиморфные превращения происходят послойно, в зависимости от степени достижения критической температуры, влияющей на формирование новой кристаллической структуры.

В итоге происходит изменение по следующим зонам:

– Верхняя, подвергшаяся упрочнению.

– Промежуточная, закаленная частично. Ее еще называют зоной термического влияния.

– Область пониженной твердости.

– Внутренняя часть, не подвергшаяся изменениям.

Методы поверхностной закалки

Создать верхний слой, обладающий повышенной твердостью, можно несколькими способами. Железнодорожные вагонные рессорные пружины просто обстреливаются мелкими металлическими шариками (дробью), создающими уплотнение поверхности, при этом внутренний объем металла остается достаточно пластичным, чтобы выдерживать длительные механические нагрузки. Наиболее древним считается способ быстрого нагрева предмета на открытом огне, сопровождающегося обрызгиванием или струйным обтеканием. Именно по такой технологии изготовляется традиционный восточный кривой нож (керамбит). Поверхностная закалка может производиться и посредством интенсивного охлаждения. Известны также газово-плазменный, индукционный, лазерный и другие способы. На некоторых из них стоит остановиться подробнее.

ТВЧ

В середине 30-х годов советский ученый В. П. Вологдин изобрел метод придания заданно-неравномерной молекулярной структуры крупным деталям с помощью токов высокой частоты. Машиностроение развивалось стремительно, промышленности требовались технологии, обеспечивающие массовое производство без ущерба для качества. Поверхностная закалка ТВЧ основана на явлении индукции. Особенность метода заключается в зависимости толщины прогреваемого слоя от частоты и величины тока в излучающей рамке. При этом результат с высокой степенью вероятности прогнозируем, следовательно, контроль качества существенно упрощается. К тому же метод применим для обработки габаритных изделий и узлов, наподобие коленвалов и других крупных предметов, которые можно перемещать по индуктору, последовательно подвергая воздействию всю длину. По этой технологии трудно подобрать параметры, чтобы обработать небольшие и плоские предметы, например, нож. Поверхностная закалка токами высокой частоты применима к изделиям относительно объемным, прочность и износостойкость которых зависит от механических свойств верхнего слоя.

Особенности применения метода ТВЧ

Метод разрабатывался в условиях быстрого развития машиностроительной отрасли, главной для оборонного потенциала СССР, что нашло проявление в специфике его применения. Самые важные детали тракторов, танков, автомобилей или самолетов имеют размеры, не позволяющие помещать их в рамку компактного индуктора, изготовлять оборудование для каждой из них было слишком дорого, а если его делать в расчете на наибольшие габариты, то затраты энергии становились огромными. Однако индукционная поверхностная закалка применяется для любых изделий, от относительно небольших до огромных. Например, шестерни подвергаются воздействию ТВЧ последовательно, проворачиваясь «зуб за зубом». Непрерывно-последовательно прогреваются элементы коленчатых и карданных валов, перемещаясь внутри неподвижной рамки индуктора, при этом охладитель (спрейер) включен в технологический процесс сразу же после него. В оконечном узле установки производится немедленное орошение обрабатываемой детали брызгами воды (отсюда и название, созвучное со «спрей»).

Ну а изделия с небольшой поверхностью закалки помещаются в индуктор целиком и охлаждаются так же.

Лазер

Это устройство, в наше время используемое достаточно широко в самых разных областях человеческой деятельности, нашло применение и в металлообработке. Метод не требует последующего охлаждения, поскольку воздействие луча кратковременно и влияет оно на самый верхний слой металла, вызывая желательные изменения кристаллической структуры. «Лазерная заточка» действительно обеспечивает длительно отсутствие потребности острить режущий инструмент (в основном для них и применяется), если при изготовлении его действительно применен этот метод. Однако следует учитывать, что в наш контрафактный век надпись на изделии не всегда соответствует истине. Иногда таким клеймом украшен и продающийся на уличном ларьке какой-нибудь дешевый нож-«бабочка». Поверхностная закалка лучом лазера – технология недешевая, она доступна лишь ведущим производителям инструмента.

Холод

Физической основой метода стало открытие явления повышения твердости стали в результате перехода аустенитной структуры в мартенситную при глубоком замораживании. Производится такая поверхностная закалка по методу, разработанному А. П. Гуляевым, Н. А. Минкевичем и С. С. Штенбергом в СССР. Применим он для углеродистой (содержащей свыше 0.5 процента С) и легированной стали специального назначения, например, произведенной для изготовления скоростных резцов и других особых инструментальных изделий.

Электронагрев

В общем и целом он построен на таком же принципе, как и индукционная закалка, с той лишь разницей, что нагрев производится резистивно, за счет проходящего тока больших значений и сопротивления детали. Частота подводимого напряжения точно так же влияет на глубину прогреваемого слоя, и чем она выше, тем он тоньше. Поверхность повышенной твердости может составлять от долей миллиметра до нескольких его единиц. Это зависит от требований, предъявляемых к изделию и его размеров. По сравнению с ТВЧ у электрорезистивного метода более широкий диапазон токов, температур и глубин слоев. С помощью его может изготовляться, например, столь массовый и требующий особого качества предмет, как солдатский штык-нож. Поверхностная закалка электронагревом требует технологически выверенного режима охлаждения в масле, воде или других теплопринимающих агентах.

Выводы

Итак, основной задачей поверхностной закалки является такое распределение кристаллической структуры внутри изделия, при котором внутри него остаются разновидности сорбита или троостита, а снаружи образуется слой мартенсита. Добиться этого можно нескольким методами, от простейших и древнейших до самых технологичных и современных. В любом случае качественная закалка стали требует высокой квалификации и точности соблюдения производственных регламентов. Изделие, изготовленное по всем правилам, дешевым быть не может. По этой причине стоит дорого и хороший кухонный нож, и керамбит. Поверхностная закалка лучом лазера наиболее распространена как раз для режущих инструментов.

fb.ru

Токи высокой частоты

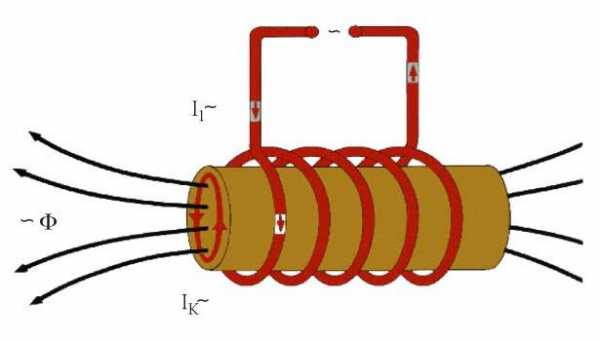

Токами высокой частоты (ТВЧ) принято считать токи, для которых не выполняется условие квазистационарности, следствием чего является сильно выраженный скин-эффект. По этой причие ток протекает по поверхности проводника, не проникая в его объём. частота таких токов превышает 10000 Гц.

Токами высокой частоты (ТВЧ) принято считать токи, для которых не выполняется условие квазистационарности, следствием чего является сильно выраженный скин-эффект. По этой причие ток протекает по поверхности проводника, не проникая в его объём. частота таких токов превышает 10000 Гц.

Чтобы получить токи с частотой более нескольких десятков килогерц используются электромашинные генераторы, в состав которых входит статор и ротор. На их обращённых друг к другу поверхностях есть зубцы, из-за взаимного перемещения которых возникает пульсация магнитного поля. Итоговая частота получаемого на выходе тока равна произведению частоты вращения ротора на число зубцов на нём.

Также для получения ТВЧ используются колебательные контуры, например, электрическая цепь, в составе которой имеется индуктивность и ёмкость. Чтобы получить ТВЧ частоты в миллиарды герц, применяются установки с полым колебательным контуром (ЛОВ, ЛБВ, магнетрон, клистрон).

Если проводник разместить в магнитном поле катушки, в которой течёт ток высокой частоты, то в проводнике возникнут большие вихревые токи, которые будут нагревать его. Температуру и интенсивность нагрева можно регулировать, изменяя ток в катушки. Благодаря этому свойству ТВЧ используют во многих областях человеческой деятельности: в индукционных печах, в металлургии для поверхностной закалки деталей, медицине, сельском хозяйстве, в бытовых приборах (микроволновые печи, различные устройства для приготовления пищи), радиосвязи, радиолокации, в телевидении и др.

Примеры использования токов высокой частоты

С помощью ТВЧ в индукционных печах можно расплавлять любые металлы. Преимущество этого вида выплавки заключается в возможности выплавки в условиях полного вакуума, когда исключается контакт с атмосферой. Это даёт возможность производить сплавы, чистые по неметаллическим включениям и ненасыщенные газами (водородом, азотом).

На закалочных станках с помощью ТВЧ удаётся выполнять закалку стальных изделий только в поверхностном слое из-за скин эффекта. Это даёт возможность получить детали с твёрдой поверхностью, способные сопротивляться значительным нагрузкам и в то же время без снижения износостойкости и пластичности, поскольку сердцевина остаётся мягкой.

В медицине токи высокой частоты уже давно применяются в приборах УВЧ, где с помощью нагрева диэлектрика осуществляется прогревание каких-либо органов человека. ТВЧ даже очень большой силы тока безвредны для человека, поскольку протекают исключительно в самых поверхностных слоях кожи. Также в медицине используются электроножи, основанные на ТВЧ, с помощью которых «заваривают» кровеносные сосуды и разрезают ткани.

pue8.ru

» Технология ТВЧ

При поверхностной закалке высокую твердость и прочность приобретает лишь небольшой, толщиной несколько миллиметров, поверхностный слой детали. Почему же такая закалка во многих случаях оказывается не менее, а иногда даже и более эффективной чем сквозная закалка по всему объему? Это объясняется двумя причинами. Во-первых, в условиях работы в подавляющем большинстве случаев максимальные напряжения возникают на поверхности деталей, поэтому, повышая твердость и прочность поверхности, мы тем самым повышаем и работоспособность всей детали в целом. Во-вторых, применение поверхностной закалки значительно снижает хрупкость детали, особенно, если она имеет сложную форму, поскольку наряду с прочной, твердой поверхностью сохраняется сравнительно вязкая, пластичная сердцевина детали, чего нельзя достичь при сквозной закалке. С помощью токов высокой частоты (ТВЧ) можно провести нагрев поверхностного слоя детали на глубину в несколько миллиметров. Как и почему нагревается поверхностный слой?

Представим себе проводник электрического тока, например в виде медной трубки, свернутой в незамкнутое кольцо. Внутрь такого кольца вставили металлический стержень так, чтобы он не касался трубки. Если теперь концы трубки включить в цепь переменного тока высокой частоты, то появится переменное электромагнитное поле такой же частоты. Силовые линии поля будут пронизывать стержень, благодаря чему в нем возникнет переменный ток высокой частоты. Это так называемые вихревые токи Фуко. Такой способ наведения переменного тока в проводнике без непосредственного включения его в электрическую цепь называется электромагнитной индукцией, а медная трубка, которая используется для нагрева, — индуктором. Индукция в переводе с английского значит наведение. Особенностью тока высокой частоты является то, что он проходит не по всему сечению проводника, а только у его поверхности. При этом, чем выше частота тока, тем меньше глубина его проникновения в поверхность. Прохождение тока по проводнику, как известно, сопровождается выделением теплоты. Роль такого проводника выполняет нагреваемая деталь. Поскольку ток проходит только по ее поверхности, то и нагревается не вся деталь, а лишь ее поверхность. Продолжительность нагрева поверхности до закалочной температуры очень небольшая, обычно 1—10 с. Во избежание нагрева индуктора внутри его циркулирует проточная вода.

Если нагретую до закалочной температуры поверхность детали быстро охладить, например, с помощью водяного душа, то произойдет поверхностная закалка. Таким образом, закалка ТВЧ, или, как ее иногда называют, индукционная закалка, это по существу поверхностная закалка, отличающаяся лишь способом нагрева деталей.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева, а чем выше температура, тем быстрее оно происходит. Так, например, при печном нагреве со скоростью 2—3°С/с температура нагрева под закалку стали 45 составляет 840—860°С, при нагреве ТВЧ со скоростью 250°С/с — 880—920°С, а при скорости 500°С/с— 980—1020°С. Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Это объясняется тем, что время высокочастотного нагрева очень короткое, и зерно в стали не успевает вырасти. С другой стороны, благодаря более высокой температуре нагрева и более интенсивному охлаждению твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы по Роквеллу. Это обеспечивает более высокую прочность и износостойкость поверхности детали. Наряду с этим действует еще один важный фактор, способствующий повышению эксплуатационной прочности деталей, закаленных с помощью ТВЧ. Это появление на поверхности сжимающих напряжений благодаря образованию мартенситной структуры. Чем меньше глубина закаленного слоя, тем в большей мере проявляется действие таких напряжений. Кроме этого, высокочастотная закалка дает и другие важные преимущества: высокую производительность; легкость регулирования толщины закаленного слоя; минимальное коробление; почти полное отсутствие окалины; возможность полной автоматизации всего процесса; облегчение условий труда; возможность размещения закалочной установки в потоке механической обработки. Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При меньшем содержании углерода такая твердость уже не достигается, а при большем содержании возникает опасность появления трещин в условиях резкого охлаждения водяным душем. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали. Во многих случаях высокочастотная закалка позволяет заменить легированные стали более дешевыми — углеродистыми. Объясняется это тем, что такие важные преимущества легированных сталей, как глубокая прокаливаемость и меньшая деформация, для ряда деталей утрачивают свое значение. Так, например, при закалке шестерен с мелким зубом глубокая прокаливаемость даже нежелательна, поскольку при этом может произойти сквозная закалка зубьев, что вызовет их хрупкость. В таких случаях целесообразно применение углеродистых сталей пониженной прокаливаемости. В обозначении таких сталей ставятся соответственно буквы ПП (например, сталь 55ПП). При закалке мелкомодульных шестерен из такой стали, хотя зуб и прогревается насквозь, однако закаливается он всего на глубину 1—2 мм. Более того, поскольку сердцевина зуба была нагрета до температуры критических точек, а охлаждение ее происходило с умеренной скоростью, примерно, как при нормализации, произойдет улучшение структуры сердцевины: она получится более однородной и мелкозернистой. Это, несомненно, будет способствовать повышению прочности зуба. Такой способ поверхностной закалки, при котором нагрев производится на большую глубину, чем необходимая глубина поверхностно-закаленного слоя, называют закалкой с глубинным нагревом. В ряде случаев он дает очень большой эффект.

На заводе разработан и внедрен процесс глубинной закалки шкворня из стали 45. Благодаря этому упразднена операция предварительной нормализации, а сопротивление усталости шкворня повысилось более чем в 10 раз. После проведения поверхностной высокочастотной закалки детали подвергают низкому отпуску при температуре 160—200°С. Это способствует уменьшению хрупкости закаленного слоя. Отпуск проводится в электропечах. Можно также осуществить самоотпуск. С этой целью спрейер, подающий воду, отключается несколько раньше, и благодаря этому охлаждение происходит не полностью. В детали сохраняется теплота, которая обеспечивает нагрев закаленного слоя до температуры низкого отпуска. После закалки применяется также электроотпуск, при котором нагрев проводится с помощью высокочастотной установки. При этом для получения хороших результатов нагрев нужно осуществлять с меньшей скоростью, чем при закалке, и на большую глубину. Требуемый режим нагрева устанавливается опытным путем. Для повышения механических свойств сердцевины и общей прочности детали перед поверхностной закалкой проводят нормализацию или объемную закалку в сочетании с высоким отпуском. Наряду со многими преимуществами высокочастотная закалка имеет и недостатки: для некоторых деталей сложной формы изготовление индуктора затруднительно или даже невозможно, так же, на деталях, имеющих глубокие впадины, выступы, резкие переходы, острые углы и т. д., не удается получить равномерной толщины закаленного слоя. Хотя это ограничивает возможность применения высокочастотной закалки, тем не менее в массовом и крупносерийном производстве для таких деталей, как коленчатые валы, шестерни, втулки, шпиндели, борштанги, валки холодной прокатки и др., поверхностная закалка ТВЧ находит все большее применение.

По материалам:

| № | Источник |

| 1 | http://delta-grup.ru/bibliot/ |

| 2 | |

| 3 | |

| 4 |

promservice.601125.ru

Что такое станки ТВЧ?

- Идеи потолков

- Вопросы и ответы

- Что собой представляют ТВЧ станки?

Технологический прогресс XXI века коснулся практически всех сфер жизнедеятельности человека. При этом множество изменений произошло в области строительства. Совершенствование техники в этой сфере продолжается по сей день. Самую значимую роль данный процесс играет для области декорирования. Ведь на сегодняшний день в обыкновенных квартирах можно встретить настоящие шедевры архитектурного искусства. Это во многом обусловлено использованием новейших технологий. Например, еще несколько лет назад далеко не все люди знали, что собой представляют натяжные потолки. Однако сегодня этот декоративный элемент установлен чуть ли не в каждом доме. При этом технология изготовления натяжных потолков имеет кучу особенностей. Как мы знаем, данная конструкция представляет собой ПВХ-пленку, натянутую на специальный каркас. В данном случае пленка должна быть идеально ровной, без видимых швов. Если на ней присутствуют изъяны, то общей эстетике помещения придет конец. За красоту ПВХ-пленки и натяжных конструкций в целом отвечают такие технические средства, как станки ТВЧ.

Для чего нужны станки ТВЧ?

Поверхность натяжных потолков славится своей безукоризненной ровностью. Если хорошо присмотреться, то на ПВХ пленке нет даже швов. Такой эффект возможен благодаря станкам ТВЧ для натяжных потолков. Подобные аппараты в процессе своей деятельности сваривают отдельные части пленки между собой, путем влияния на них высокочастотного тока. Благодаря такому действию температура повышается исключительно в одном месте по периметру пленки. Нагрев при этом не распространяется по всей площади. Отсутствие шва обуславливается тем, что сварка, проходит на молекулярном уровне. Такой процесс не деформирует края и другие части пленки. Станок ТВЧ для натяжных потолков превращает весь процесс в настоящий праздник, так как все делается максимально легко и быстро. Помимо того, аппарат имеет простую конструкцию, в которую входят следующие элементы, например:

- пресс сварочный;

- генератор ТВЧ;

- электродом.

Стоит отметить, что деятельность станков, обуславливает не только красоту, но еще и прочность натяжных конструкций. Например, не составляет особого труда слить воду с натяжного потолка при затоплении. При этом конструкция не ломается, а лишь немного деформируется в случае такой проблемы. Это наглядно показывает качество обработки ПВХ-пленки.

Как правильно выбирать станок ТВЧ?

Станок для натяжных потолков, хоть и имеет простую по своей сути конструкцию, может быть наделен некоторыми системными отличиями. Поэтому при выборе аппарат следует учитывать некоторые особенности. Прежде всего, необходимо обратить внимание на приспособления, которые облегчают процесс сварки. К числу подобных можно причислить лазерный указатель. Данный гаджет существенно упрощает работу с аппаратом. Качественный и современный станок для натяжных потолков в обязательном порядке имеет специальную подсветку, которая позволяет контролировать ровность шва. Этот элемент присутствует не во всех аппаратах, но его наличие, безусловно, поможет избежать лишнего перевода материала. Ключевое значение имеет система безопасности. Факт в том, что ТВЧ станки для натяжных потолков, являются источниками повышенной опасности. Таким образом, процесс работы на них может вызвать нежелательный травматизм. Чтобы избежать данного негативного эффекта выбирать следует аппарат с наиболее качественной системой безопасности.

Станок ТВЧ: видовые различия

На сегодняшний день существует множество фирм, которые выпускают ТВЧ аппараты. Но наиболее качественными и эффективными в массовом производстве считаются польские аппараты. Они давно зарекомендовали себя, как мощные и долгоработающие машины. Помимо этого, устройства также характеризуются рядом следующих преимуществ, а именно:

- имеется большое количество параметров, регулирующих сварку швов;

- конструкция позволяет менять сварочную установку;

- аппараты снабжены качественным контроллером.

Помимо того, станки ТВЧ польского производства могут работать практически в любых условиях. То есть, они не перегреваются от жары, не замыкают от незначительных перепадов тока, не выключаются при длительной работе и т.п. Иными словами, подобного рода аппараты являются максимально надежными. Как показывает практика, машины такого типа используются в процессе массового изготовления покрытия для натяжных потолков.

Многие современные станки ТВЧ не только польского, но и китайского производства, годятся для изготовления изделий из таких материалов, как брезент и полиэтилен.

Таким образом, благодаря ТВЧ станкам над головами многих современных жителей России располагается красивый декор. Будем надеяться, что технологии в этой сфере не остановятся в своем развитии, что позволит создавать еще более помпезные украшения для верхних частей помещений.

ceilingideas.ru

Нагрев ТВЧ – плюсы и минусы

Нагрев токами высокой частоты начал изучаться уже давно, примерно несколько сотен лет назад, и в настоящее время активно применяется в промышленности. Оборудование индукционного нагрева уникально и подходит практически для всех процессов тепловой обработки изделий, способных проводить электричество. Технология индукционного нагрева основывается на законах Ленца и Джоуля. Индуктор отвечает за выработку мощного электромагнитного поля,

Нагрев токами высокой частоты начал изучаться уже давно, примерно несколько сотен лет назад, и в настоящее время активно применяется в промышленности. Оборудование индукционного нагрева уникально и подходит практически для всех процессов тепловой обработки изделий, способных проводить электричество. Технология индукционного нагрева основывается на законах Ленца и Джоуля. Индуктор отвечает за выработку мощного электромагнитного поля,

способного проникать в металл и нагревать его.

Нагрев ТВЧ – плюсы

Преимуществ у нагрева токами высокой частоты очень много, и среди них существует те, благодаря которым данный вид нагрева стал настолько популярным и конкурентоспособным.

- Экономия электроэнергии – это немаловажный плюс нагрева ТВЧ. Экономия происходит за счет того, что индукционный нагреватель направляет тепло именно в ту область, которая нуждается в нагреве, кроме того, для передачи тепла изделию достаточно небольшого количества электричества.

- Экономия технических масел и раствор. Так, например, пайка ТВЧ может производиться в специальной вакуумной среде, поэтому необходимость в применении флюса отпадает. Закалка производится также без использования смазочных материалов.

- Изделие получается качественным, и количество брака в производстве существенно снижается.

- Индукционная установка очень быстро нагревается до заданной температуры и практически сразу начинает передавать тепло изделию, размещенному в индукторе.

- Нагрев ТВЧ позволяет получить точный результат из-за возможности программирования всех необходимых характеристик.

Нагрев ТВЧ имеет и другие преимущества, позволяющие ему стать уникальным в сфере производства изделий из металла.

Нагрев ТВЧ – минусы

В этом мире нет абсолютно ничего идеального. Нагрев ТВЧ так же имеет определенные недостатки, из-за которых не может быть применен в некоторых случаях.

- Нагрев ТВЧ проникает в изделие, размещенное в индукторе. Индуктор при этом должен повторять форму изделия для получения качественного нагрева. Изделия сложной нестандартной формы очень сложно прогреть под воздействием токов высокой частоты.

- Для плавки металла больших объемов индукционная установка не всегда подойдет из-за сравнительного небольшого объема тигля.

Недостатки у индукционного нагрева есть, но их немного, и они затрагивают не всю металлообрабатывающую сферу.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Вопросы по выбору Установки ТВЧ

Вопросы по выбору Установки ТВЧ

В последнее время очень часто задают вопросы по выбору Установок (генераторов) ТВЧ. Наиболее часто задаваемые вопросы:

1. надёжность транзисторных установок ТВЧ. Не могу сказать за все транзисторные Установки, может быть среди их множества есть очень хорошие образцы, но я с ними пока не знаком. Производители почему-то не спешат показать свои изделия в деле, а если показывают, то обычно в «тепличных» условиях, а не на реальном производстве. На реальном производстве закаливаются детали самых разных размеров, и очень часто в единичных экземплярах. На большинстве видеороликов сразу видно, что закаливаемая деталь установлена с помощью специально выточенных под неё вставок, крепежей. Под такую деталь специально делают красивый индуктор, заранее подбирают режимы работы, чтобы на видеоролике всё выглядело красиво. Порекомендовать какую-либо транзисторную Установку ТВЧ я не могу. При покупке новой ТВЧ будьте внимательны. Обычно покупают новую недорогую малогабаритную транзисторную Установку ТВЧ. Для закалки одного типа детали в серийном производстве, есть большая вероятность, что такая Установка пойдёт- но лучше всего, если её настроит в комплекте с индуктором к этой детали сам производитель этой Установки. Но если у Вас разные типы деталей, разные индуктора, то Вам понадобится постоянная перенастройка этой Установки, лучше всего совместно с производителем, иначе Установка будет выходить из строя. Не надейтесь, что транзисторные ТВЧ идеальны, и работают как вечный двигатель- им тоже необходимо обслуживание и ремонт( обычно выходит из строя выходной элемент, а их в аппарате может быть десяток). Выходной трансформатор на транзисторной ТВЧ так же охлаждается водой, и если у Вас вода не дистиллированная, то со временем накипь забивает трубки, трансформатор перегревается и выходит из строя. Кстати, зачастую схеме водоохлаждения транзисторных ТВЧ не придают особого значения, и делают не правильно, что в общем- то приводит в конце концов к проблемам с перегревом. Индуктора на транзисторную ТВЧ должны обязательно рассчитываться, так как добротность контура индуктор- выходной трансформатор- компенсационный конденсатор очень высокая, и при небольшом отклонении от идеальных значений происходит существенное падение мощности, перегрев выходных транзисторов, и как правило выход из строя. Стоимость комплекта выходных транзисторов ниже стоимости генераторной лампы, но может составлять вместе с ремонтом в одной из очень известных фирм до 75 процентов от стоимости купленной Вами ТВЧ (индукционного нагревателя).

Кстати, по опыту эксплуатации транзисторных ТВЧ другими предприятиями (с которыми я работал и которые решились в дополнение к ламповым ТВЧ купить транзисторные ТВЧ), так вот транзисторные ТВЧ ломались достаточно часто, особенно они не любят режим пайки- когда деталь на полной мощности выходит из зоны индуктора, а потом входит обратно. Не все транзисторные ТВЧ адекватно реагируют на изменение индуктивности в индукторе от минимума до максимума. Также не допускается замыкания в индукторе, которые в условиях пайки или закалки иногда происходят. В транзисторных ТВЧ в режиме пайки, когда к разогретым деталям подаётся латунный пруток в качестве припоя, то он по каким-то причинам не разогревается в зоне индуктора ВЧ- излучением (я думаю, это из-за особенностей распределения магнитных и электрических полей), и процесс пайки заходит в тупик- приходится греть пруток температурой от деталей, чего в общем-то не достаточно, в какой-то момент латунный пруток начинает плавиться, причём очень резко, и происходят неконтролируемые вспышки- это взрывается цинк в латунном прутке, процесс пайки превращается в мучение. Поэтому обычно все ответственные детали, буровые коронки, резцы паяют на обычных ламповых ТВЧ- там при вносе латунного прутка в зону индуктора он плавно разогревается и затекает между твердосплавной пластинкой и деталью.

Занимаемся ремонтом Установок ТВЧ по России более 10 лет. Можно сказать, что при правильном обращении и обслуживании ламповые Установки ТВЧ очень надёжны, они более лояльны к выбору индуктора- от одновиткового до многовиткового, от малого до большого диаметра. Вообще, лампы могут работать лет по 10- 30 без замены, если только следить за Установкой, и относиться к ней серьёзно. Кстати, немцы тоже делают ламповые ТВЧ, думаю, что не зря.

Ни один производитель транзисторных установок ТВЧ не даёт полной документации на свои изделия- т.е. схемы вы не увидите никогда, более того, внутри генератора на всех элементах стёрты все опознавательные знаки, т.е. самостоятельный ремонт исключён. Это может, не так страшно, если производитель или сервисный центр находятся в одном городе с Вами, а если за 1000км, 3000км, а если вообще импортный производитель? Рассчитывать на высокую скорость ремонта не приходится, и за вынужденный простой, срыв сроков изготовления заказов, или потерю заказчика никто отвечать не будет.

Если купите транзисторную ТВЧ, ламповые не выбрасывайте- пригодятся. Бывает очень обидно, если оборудование, в которое вложены деньги ломается, да и с ремонтом возникают проблемы- производитель ТВЧ всё равно весь ремонт переложит на Вас, мотивируя это превышением допустимых параметров и доказать что- либо в большинстве случаев невозможно.

2. Какую транзисторную ТВЧ какого производителя можете порекомендовать? Чтобы порекомендовать- в первую очередь надо знать, что это за оборудование, на сколько оно надёжно в реальной работе в реальном цехе. На данный момент мы не работаем ни с одним производителем транзисторного ТВЧ оборудования, поэтому не можем дать рекомендаций. Используем на своих производственных площадях пока только ламповую ТВЧ.

3. что лучше- ламповая или транзисторная ТВЧ? Ламповая ТВЧ потребляет чуть больше электричества, транзисторная чуть меньше, при закалке деталей в любом случае большой ток потребляется только в режиме нагрева. На личном опыте могу сказать, что ламповая ТВЧ марки ВЧГ 2-100/0,066 потребляет за смену (8часов) от 20 кВт до 150 кВт, больше времени уходит на смену деталей, их охлаждение, смену индукторов, чем времени на закалку. И количество потребляемого электричества- это далеко не самое существенное на участке ТВЧ, да и в общем-то это коммерческое направление, которое окупает все расходы.В ламповых и транзисторных ТВЧ разные рабочие частоты, разное распределение токов и возникновение нагрева на поверхности деталей, зачастую индуктор, который подходит для закалки определённой детали на ламповой ТВЧ, не подходит для закалки такой же детали на транзисторной ТВЧ- разогрев детали будет происходить в разных местах (например может быть большая разница в температуре нагрева во впадине и зубе звёздочки, иногда впадина греется значительно сильнее чем зуб, иногда наоборот). На транзисторной ТВЧ если происходит выход за пределы рабочих частот (там частота плавающая и подстраивается автоматически под гистерезис генератор- индуктор- деталь, который кстати изменяется даже во время нагрева детали), тогда генератор резко теряет мощность и прекращается повышение температуры на поверхности детали, автоматическая система слежения старается предохранить генератор от выхода из строя. Хочется отметить, что очень большое значение во всех случаях имеет индуктор и сама технология разогрева и закалки. КПД ламповой и транзисторной ТВЧ в большей степени зависят именно от индуктора. точнее от цепочки сопряжения: генератор- индуктор- деталь. В моей практике случались ситуации, когда современная широко разрекламированная транзисторная 100 киловаттная ТВЧ не могла разогреть поверхность колеса диаметром 220 мм даже до 550 градусов (при этом ток, потребляемый ТВЧ был в пределах 60… 65 А на фазу, регулятор мощности на максимуме). Всему виной оказалось неправильное построение индуктора, как в прочем и выбор способа закалки такого колеса. В ламповых ТВЧ частота фиксирована, обычно работает с очень широким спектром индукторов, даже если используется специализированный индуктор для нагрева только определённых участков на поверхности детали и даже если сопряжение цепочки генератор- индуктор – деталь далеко от идеального, всегда можно прибавить выходную мощность и нагреть деталь до требуемой температуры. Что выбрать? Однозначного ответа на данный вопрос нет: с одной стороны новая, малогабаритная, но без документации и без возможности самостоятельного ремонта транзисторная ТВЧ (ремонт только в специализированном дорогом дилерском сервисе), с другой стороны- проверенная , но габаритная ламповая с документацией и возможностью самостоятельного ремонта. Выбор остаётся за Вами.

4. стоимость участка ТВЧ? В любом случае это достаточно большие вложения, они не ограничатся только покупкой ламповой или транзисторной ТВЧ. Для охлаждения ТВЧ Вам необходима будет чистая холодная вода, желательно без примесей солей, или дистилированная. Циркуляция этой воды должна осуществляться насосом подходящей мощности в закрытой системе с баками или чиллером, кроме того циркуляция должна быть правильно организована и разведена. Для всего процесса закалки понадобятся баки под закалку деталей на воду, на масло, в более продвинутых технологиях- закалка на различные растворы солей, закалка в потоке воздуха. Должна быть организована хорошая вентиляция из зоны индуктора и из зоны баков охлаждения. Необходима градирня для охлаждения жидкостей под закалку. Необходимы индуктора различных диаметров, профилей и сечений. Необходимы механизмы для закалки валов в автоматическом или полуавтоматическом режиме. необходимы средства измерения и контроля твёрдости. Но самое главное во всём процессе- это человеческий фактор. Закалка- процесс творческий, два разных термиста закалят одну и ту же деталь по- разному, у кого- то получается, у кого-то нет. Нужен технолог, который может определить как закалить данную деталь, расписать на неё весь тех. процесс. Очень важен правильный выбор технологии и режимов закалки- иногда при неправильном выборе случаются ситуации, когда деталь в процессе эксплуатации начинает постепенно разрушаться. Например, колёса крановые- в интернете можно найти информацию, где предприятие, которое занимается закалкой крановых колёс объёмным способом, категорически отвергает способ закалки на ТВЧ, так как им встречались колёса, закаленные на ТВЧ, в процессе эксплуатации которых закаленная дорожка качения отслаивалась от основного металла. Такая ситуация прямо указывает на элементарное несоблюдение технологии закалки или её выбор (такое может произойти только при закалке сканирующим способом, когда массивная деталь проходит рядом с индуктором на сравнительно большой скорости, при этом разогревается очень малый участок и на небольшую глубину). Отслаивание в данном случае происходит из-за того, что закаленный слой очень тонок и к тому же не произведён отпуск для измельчения структуры закаленного слоя, в результате чего очень резко меняется твёрдость в зависимости от глубины закалки. В процессе эксплуатации такие колёса (диаметром от 400 мм и более) испытывают большие нагрузки, которые необходимо обязательно учитывать и прокаливать деталь равномерно и на максимальную глубину прокалки( с равномерным снижением твёрдости от поверхности колеса к его центру), которая зависит от марки стали. Необходим обязательный отпуск колёс. При соблюдении этой технологии на поверхности качения и ребордах можно получить значительно бОльшую твёрдость, чем при закалке в объёмной печи. При нагреве в объёмной печи деталь разогревается полностью, но равномерно охладить (закалить) её проблематично, так как из-за разницы масс тела и реборд происходит разная скорость охлаждения и появляется опасность отторжения реборд, поэтому калить приходится на различные растворы, которые охлаждают деталь более медленно, при этом получить высокую твёрдость не получается.

5. Закалка деталей лазером.

Считаю, что этот способ вообще никуда не годится, так как упрочнение слоя происходит на глубину в несколько микрон. Под нагрузкой этот слой неизбежно трескается, отслаивается или вдавливается в мягкие слои при первых же серьёзных нагрузках. Назовём это декоративной закалкой.

Обслуживание

Установки ТВЧ как правило находятся в цехе механической обработки, где работает множество станков, в воздухе витает токопроводящая пыль. При охлаждении разогретой детали в масле или воде выделяется копоть и пар, которые также витают в воздухе. Всё это постепенно осаждается на токопроводящие части установок и приводит к пробою. На водоохлаждаемых частях осаживаются частицы накипи и внутренний диаметр охлаждаемх трубок уменьшается. Поэтому все установки требуют проведения профилактических работ каждый месяц. Описание необходимых работ и сроки их проведения есть в эксплуатационной документации.

Техника безопасности.

Обслуживание и ремонт Установок ТВЧ может производиться только специально обученным персоналом с соответствующей группой допуска. В ламповой Установке ТВЧ напряжение 380 в преобразуется в 10000 в, т.е. необходима особая осторожность при проведении всех работ. Схема Установки содержит множество индуктивностей и ёмкостей, которые необходимо обязательно проверять на отсутствие заряда. Помните, что одно неверное действие может повлечь за собой серьёзные последствия.

+7 (8332) 78-90-56 , +7-922-668-90-56 Кировская обл.. г. Киров, ул. Производственная-29/6 . Почта: Е-mail:[email protected]

www.ds43.ru