Твердость стали по роквеллу 65х13 – свойства, твердость. Отзывы о ножах из стали 65х13

alexxlab | 11.03.2019 | 0 | Вопросы и ответы

Ножевые стали | Кузница Коваль

При выборе охотничьих, туристических, кухонных и ножей для повседневного использования (EDC), топоров или мачете, следует поближе познакомиться с материалом для изготовления режущей части этих изделий.

Очень важно знать, какими свойствами обладает марка стали, который используется в изделии. К таким свойствам относятся, в первую очередь, упругость, вязкость, способность держать заточку, устойчивость к коррозии, твердость и способность к доводке режущей кромки. При этом не следует также упускать из виду такие факторы, как пригодность стали для обработки и ее стоимость.

Ни одна сталь не может объединять в себе все положительные свойства. Углеродистая сталь, например, за счет мелкозернистой структуры легко затачивается, но при этом не очень устойчива к коррозии. Клинки из стали, изготовленной с применением метода порошковой металлургии, мало подвержены коррозии и хорошо сохраняют режущие свойства, но одновременно трудно поддаются доводке режущей кромки, поэтому процесс обработки такой стали очень трудоемок и стоит довольно дорого.

Стали, используемые для производства ножей, можно грубо разделить на две группы: углеродистые и легированные стали.

Углеродистые стали

В принципе, любая сталь, предназначенная для изготовления ножей, должна поддаваться закалке, для чего содержание углерода в ней должно быть не менее 0,5%. При содержании углерода свыше 1,7% сталь уже не поддается обработке ковкой. В углеродистых сталях практически отсутствуют другие составные элемента сплава, как, например, марганец, хром, ванадий, молибден.

Одним из свойств углеродистой стали является ее простота при термической обработке, то есть, имея относительно широкий температурный диапазон нагрева, эта сталь легко «прощает» погрешности мастера в процессе ковки и закалки. Углеродистая сталь хорошо поддается различным видам обработки в не закаленном состоянии (опиливание, сверление, шлифовка и т.д.), кроме того, легко затачивается. Благодаря мелкозернистой структуре карбидов железа лезвие из такой стали в результате заточки может быть очень острым.

Основным недостатком углеродистой стали является отсутствие коррозионной стойкости, что, правда, можно свести до минимума с помощью полировки поверхности изделия до блеска и, конечно, тщательного ухода. На практике это означает следующее: после эксплуатации ножа, его клинок необходимо очистить от грязи и слегка смазать маслом. Но даже самый лучший уход не может предотвратить образование на поверхности углеродистой стали серого налета и пятен, если клинок ножа входит в контакт с кислотами, например, с фруктовой кислотой при резке томатов или яблок, а также при соприкосновении с жирными кислотами, например, при резке жареного мяса.

Легированные стали

Легированные инструментальные стали являются идеальным материалом для изготовления ножей.

Все легированные стали имеют следующие положительные свойства: устойчивость к коррозии (если содержание хрома свыше 13%), твердость и способность сохранять режущие свойства. Выбор правильной стали зависит, в первую очередь, от того, для каких целей предназначен будущий нож.

Стали, изготовленные метолом порошковой металлургии (ПМ), отличаются значительно более высокой износостойкостью по сравнению со стандартными сталями, кроме того, они прекрасно поддаются закалке и одновременно сохраняют хорошую вязкость — три свойства, которые можно только пожелать ножевой стали. В последнее время эти стали все больше используются в ножевом производстве.

Технология изготовления стали с применением порошковой металлургии достаточно дорогостоящая. В ходе технологического процесса расплавленные составные элементы сплава распыляются в вакууме ИЛИ инертном газе, после чего, находясь в тестообразном состоянии, спрессовываются под высоким давлением и при высокой температуре. Благодаря этому процессу элементы сплава легко соединяются друг с другом, тогда как просто в расплавленном состоянии и при достаточно высокой концентрации смешать их уже невозможно. Это можно сравнить с солью и водой: соль хорошо растворяется в том или ином объеме воды до определенного предела насыщения; если добавлять соль далее, то растворяться она уже не будет. Кроме того, в ходе данного процесса твердые карбиды принимают форму мелких шариков почти одинакового размера, поэтому благодаря мелкозернистой структуре сталь, изготовленная с помощью данной технологии, хорошо полируется.

За счет большой вязкости и высокого сопротивления разрыву сталь ПМ имеет больший предел прочности лезвия на излом, чем обычные марки сталей. Это свойство позволяет подвергать такую сталь более высокой степени закалки, а это значит, что лезвие ножа может быть тоньше.

Совершенно очевидно, что сталь ПМ за счет ее трудоемкого производства дороже, чем сталь, созданная обычным литьем.

Вязкость и износостойкость данной марки стали в значительной степени затрудняют ее обработку, что приводит к повышенному износу инструментов и абразивных лент. Все эти факторы, соответственно, сказываются на стоимости ножа, изготовленного из этой супер стали.

С какой целью к железу добавляются легирующие элементы? Объясняется это довольно просто: железо подвергается закалке только в соединении с углеродом, поэтому, для того чтобы получить ту или иную марку стали, к железу добавляется углерод в различных количествах.

Существует ряд элементов, которые облагораживают сталь и коренным образом меняют ее свойства.

Углерод придает стали жесткость и вместе с железом и другими элементами образует карбиды — чрезвычайно твердые метало-углеродистые соединения.

Хром придает сплаву коррозионную стойкость: при содержании хрома не менее 13% сталь становится нержавеющей. Кроме того, хром повышает твердость и износостойкость стали.

Марганец придает материалу клинков зернистую структуру, которая, в свою очередь, способствует прочности ножа или инструмента из стали.

Кремний, также как и марганец, при ковке клинка ножа используется для придания ему крепости.

Ванадий, так же, как и тантал, никель, молибден, кобальт и вольфрам, повышает износостойкость и жесткость стали.

Ниже приводится подробное описание популярных марок стали, используемых для производства клинков туристических и охотничьих ножей, топоров, тяпок и мачете, а также складных ножей.

Российские стали для производства ножей:

Сталь Х12МФ. Из стали изготавливают профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложной конфигурацией рабочих. Сталь Х12МФ хорошо зарекомендовала себя в изготовлении клинков для ножей. Неприхотливая, но удобная в работе сталь для изготовления ножевого инструмента. Сталь х12МФ отлично держит заточку, обладает высокой прочностью, хорошо держит режущую кромку. При попадании в агрессивную среду может покрыться налетом или на клинке ножа могут появятся темные пятна, поэтому нож из стали Х12МФ требует ухода. Нужно отметить, что многие производители льют булат на основе Х12МФ.

Состав стали марки Х12МФ: Углерод (С) 1,45 – 1,65 %, Марганец (Mn) 0,15 – 0,45 %, Хром (Cr) 11 – 12,5 %, Кремний (Si) 0,10 – 0,40 %, Молибден (Мо) 0,4 – 0,6 %, Ванадий (V) 0,15 – 0,3 %, Никель (Ni) 0,35 %, Фосфор (Р) 0,03 %.

Типичная твердость стали для ножей из Х12МФ по шкале Роквелла: 60 – 62HRc.

Аналоги стали для ножей марки Х12МФ в других странах: SLD (Япония), X155CrMo12.1 (Германия), SKD-11 (Швеция), D2 (США).

Посмотреть ножи из Х12МФ

Сталь 95Х18. 95Х18 — высоколегированная нержавеющая сталь для ножевого производства, обладающая высокой твердостью, стойкостью режущей кромки, высокой коррозионной стойкостью. Сталь 95Х18 считается одним из лучших материалов для изготовления клинковых изделий. В целом — одна из лучших сталей, применяемых для производства ножей по соотношению цена-качество. Промышленное предназначение стали 95Х18 — детали, к которым предъявляются требования высокой прочности и износостойкости и работающие при температуре до 500С или подвергающиеся действию умеренных и агрессивных сред.

Состав стали марки 95Х18: Углерод (С) 0,90 – 1,00 %, Марганец (Mn) 0,80 %, Хром (Cr) 17 – 19 %, Кремний (Si) 0,80 %, Фосфор (Р) 0,025 %.

Типичная твердость стали для ножей из 95Х18 по шкале Роквелла: 57 – 59Hrc.

Аналоги стали для ножей марки 95Х18 в других странах: AUS-8 (Япония), X90CrMoV18/1L4112 (Германия), 123C26 (Швеция), 440B (США).

Посмотреть ножи из 95Х18

Сталь 110Х18МШД. Это нержавеющая сталь мартенситного класса. Российская сталь производимая методом электрошлакового (ЭШП) и вакуумно-дугового (ВДП) переплава, с соответствующей маркировкой: 110Х18М-Ш и 110Х18М-ШД. Эта сталь нашла применение в подшипниках специального назначения и в ответственном хирургическом инструменте, так как к ней предъявляются требования высокой прочности и износостойкости. Наличие вредных примесей, таких как сера и фосфор меньше по сравнению с другими сталями для ножевого производства. При использовании стали 110Х18 в клинках ножей достигается превосходное сочетание режущих и прочностных свойств и коррозионной стойкости.

Состав стали марки 110Х18МШД: Углерод (С) 1,10 – 1,20 %, Марганец (Mn) 0,10 – 0,50%, Хром (Cr) 16,5 – 18 %, Молибден (Мо) 3,0 %, Никель (Ni) 0,5 %.

Типичная твердость стали для ножей из 110Х18МШД по шкале Роквелла: 58 – 61Hrc.

Аналоги стали для ножей марки 110Х18МШД в других странах: SUS440C (Япония), X105CrMo17/1,4125 (Германия), 19C27 (Швеция), 440C Crusible Metals (USA).

Посмотреть ножи из 110Х18МШД.

Сталь 65X13. Высоколегированная коррозионно-стойкая сталь. Весьма распространенная сталь для производства недорогих ножей, режущего инструмента, кухонных ножей, пил, съемных лезвий, скальпелей, лезвий бритв. Изначальное её предназначение — режущий инструмент, кухонные ножи, пилы, съёмные лезвия, скальпели, лезвия бритв. Поскольку из неё часто делают скальпели и другие медицинские инструменты, её ещё часто называют «медицинской». В общем, сталь 65Х13 — достаточно неплохой вариант для недорогого рабочего и подарочного ножа.

Состав стали марки 65X13: Углерод (С) 0,65 %, Марганец (Mn) 0,40 %, Хром (Cr) 13 – 15 %, Кремний (Si) 0,30 %, Молибден (Мо) 0,02 – 0,1 %, Ванадий (V) 0,02 – 0,10 %, Никель (Ni) 0,25 – 0,40 %.

Типичная твердость стали для ножей из 65X13 по шкале Роквелла: 56 – 58HRc.

Аналоги стали для ножей марки 65X13 в других странах: 440A (США), AUS6 (Япония), X55CrMo14 (Германия), AEB-L (Швеция).

Посмотреть ножи из 65Х13.

Сталь 9ХС. Инструментальная легированная сталь российского производства, используется для изготовления различного рода инструментов. Из стали 9ХС производят: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штемпели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. Сталь 9ХС относительно недавно сыскала большую популярность в охотничьих ножах ручной ковки. Нож из кованой стали 9ХС обладает хорошими режущими качествами и отлично держит заточку.

Состав стали марки 9ХС: Углерод (С) 0,85-0,95 %, Марганец (Mn) 0,30-0,60 %, Хром (Cr) 0,95 – 1,25 %, Кремний (Si) 1,20-1,60 %, Молибден (Мо) 0,20 %, Ванадий (V) 0,15 %, Никель (Ni) 0,35 %, Фосфор (Р) 0,03 %, Вольфрам (W) 0,2 %

Типичная твердость стали для ножей из 9ХС по шкале Роквелла: 60 – 63HRc.

Посмотреть ножи из 9ХС.

Сталь ХВ5. Хромовольфрамовая инструментальная легированная сталь. ХВ5 – одна из самых твердых инструментальных сталей. Из-за повышенной твердости ХВ5 называют «алмазной сталью». Применяется сталь ХВ5 для инструментов, работающих с малыми скоростями резания при обработке металлов повышенной твердости (отбеленного чугуна, стекла, фарфора), а также при срезании стружки малого сечения. Кроме того из этой стали получаются прочнейшие ножи , которые по свои характеристикам, режущим свойствам и твердости оставляют далеко позади ножи из других углеродистых и легированных сталей. При правильной термообработке клинок из алмазной стали может иметь твердость до 69-70 HRc.

Состав стали марки ХВ5: Углерод (С) 1,3-1,35 %, Марганец (Mn) 0,10-0,30 %, Хром (Cr) 0,4 – 0,7 %, Кремний (Si) 0,10-0,30 %, Ванадий (V) 0,2 %, Вольфрам (W) 5%

Типичная твердость стали для ножей из ХВ5 по шкале Роквелла: 63 – 67HRc.

Посмотреть ножи из ХВ5.

Сталь У10. Инструментальная углеродистая сталь. Используется для производства инструмента, работающего в условиях, не вызывающих разогрева режущей кромки. Из стали У10 производят: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры. Сталь У10 можно отнести к «классическому» клинковому материалу.

Состав стали марки У10: Углерод (С) 1,16 — 1,23 %, Марганец (Mn) 0,17 — 0,28 %, Хром (Cr) 0,2 %, Кремний (Si) 0,17 — 0,33 %, %, Никель (Ni) 0,2 %, Фосфор (Р) 0,02 %,

Типичная твердость стали для ножей из У10 по шкале Роквелла: 59 – 61HRc.

Посмотреть ножи из У10.

Сталь У8. Инструментальная углеродистая сталь. Используется для производства инструмента, работающего в условиях, не вызывающих разогрева режущей кромки. Из стали У8 производят: фрезы, зенковки, стамески, долота, пилы продольные и дисковые, накатные ролики, керны, отвертки, комбинированные плоскогубцы, боковые кусачки, топоры. Сталь У8, как и другие марки стали У можно отнести к «классическому» клинковому материалу.

Состав стали марки У10: Углерод (С) 0,76 — 0,83%, Марганец (Mn) 0,17 — 0,28 %, Хром (Cr) 0,2 %, Кремний (Si) 0,17 — 0,33 %, %, Никель (Ni) 0,2 %, Фосфор (Р) 0,02 %,

Типичная твердость стали для ножей из У10 по шкале Роквелла: 58 – 60HRc.

Посмотреть ножи из У8.

Сталь 65Г. Пружинно-рессорная сталь, легированная марганцем. Из стали 65Г производят: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, а также детали, работающие без ударных нагрузок. Сталь 65Г не стойка к коррозии, недолго держит режущую кромку, но обладает высокой ударной вязкостью. В основном из этой стали изготавливают метательные ножи.

Состав стали марки У10: Углерод (С) 0,62 — 0,7 %, Марганец (Mn) 0,9 — 1,2 %, Хром (Cr) 0,25 %, Кремний (Si) 0,17 — 0,33 %, %, Никель (Ni) 0,25 %, Фосфор (Р) 0,02 %,

Типичная твердость стали для ножей из 65Г по шкале Роквелла: 55 – 58HRc.

Аналоги стали для ножей марки 65Г в других странах: 1066, 1566, G15660 (США), 66Mn4, Ck67 (Германия).

Посмотреть ножи из 65Г.

Импортные стали для производства ножей:

Сталь UDDEHOLM ElMAX. Elmax Superclean — порошковая инструментальная коррозионно-стойкая сталь концерна Bohler Uddeholm. Сталь ELMAX довольно давно присутствует на рынке и достаточно популярна при производстве клинков для ножей. По стойкости эта сталь для ножей несколько уступает стали M390 и приближается по свойствам к стали CPM S30V. Elmax безусловно можно отнести к передовым мировым сталям, изготовляемым методом порошковой металлургии. Имея повышенную чистоту, вязкость и карбиды небольшого размера сталь Elmax прекрасно держит заточку, устойчива к агрессивным средам.

Состав стали марки ElMAX: Углерод (С) 1,72 %, Хром (Cr) 17,8 %, Кремний (Si) 0,8 %, Молибден (Мо) 0,99 %, Ванадий (V) 2,99 %, Никель (Ni) 0,15 %, Вольфрам (W) 0,11 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из ELMAX по шкале Роквелла: 60 – 61HRc.

Посмотреть ножи из ELMAX.

Сталь UDDEHOLM VANADIS 10. Vanadis 10 — известная порошковая сталь от концерна Bohler Uddeholm с высоким содержанием ванадия, обладающая уникальным сочетанием отличной абразивной износостойкости и хорошей устойчивости к образованию сколов. Эта сталь производится с использованием процесса порошковой металлургии, что обеспечивает очень низкое содержание неметаллических включений. Uddeholm Vanadis 10 обладает хорошей обрабатываемостью и полиpуемостью, что, в сочетании с хорошей pазмеpной стабильностью при термообработке, обеспечивает неоспоримые преимущества для изготовителей режущего инструмента.

Uddeholm Vanadis 10 — это сталь, легированная

хромом, молибденом и ванадием, и обладающая

следующими характеристиками: чрезвычайно высокой абразивной

износостойкостью, высокой прочностью на сжатие, очень хорошей сквозной пpокаливаемостью, хорошей вязкостью, очень хорошей стабильностью при закалке, хорошей устойчивостью к вторичному отпуску.

Ножи из Vanadis 10 отличает высокая стойкостью к абразивному воздействию, высокая ударная прочность и вязкость, повышенная устойчивостью к образованию трещин сколов и заминов. Режущая кромка клинка очень долго не садиться и нож отлично держит заточку.

Состав стали марки VANADIS 10: Углерод (С) 2,9 %, Хром (Cr) 8 %, Кремний (Si) 0,5 %, Молибден (Мо) 1,5 %, Ванадий (V) 9,8 %, Вольфрам (W) 0,33 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из VANADIS 10 по шкале Роквелла: 62 – 64HRc.

Посмотреть ножи из VANADIS 10.

Сталь BOHLER M390 MICROCLEAN. Это коррозионностойкая мартенситная хромистая сталь получаемая методом порошковой металлургии. Большое содержание маленьких хорошо диспергированных карбидов Cr и Vв основном материале, содержащем, по крайней мере 12% хрома, дает следующие преимущества: наивысшая коррозионная стойкость, оптимальная износостойкость, превосходная полируемость. Благодаря своему составу и технологиям порошковой металлургии ножи из стали Böhler M390 имеют очень агрессивный рез, высокую износостойкость и отличную коррозийную устойчивость.

Состав стали марки BÖHLER M390 MICROCLEAN.: Углерод (С) 1,9 %, Хром (Cr) 20 %, Кремний (Si) 0,7 %, Молибден (Мо) 1 %, Марганец (Mn) 0,3 %, Ванадий (V) 4 %, Вольфрам (W) 0,6 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из M390 по шкале Роквелла: 61 – 64HRc.

Посмотреть ножи из M390.

Сталь BOHLER N695. Это мартенситная, хромистая нержавеющая сталь с высокой твердостью, износостойкостью и хорошей коррозионной стойкостью. Сталь N695 производится с использованием электрошлакового переплава. Является хорошей сталью для ножей, которым необходимо иметь не только стойкую режущую кромку, но и способность выдерживать ударные и боковые нагрузки на поворот и на излом.

Содержание примесей и легирующих добавок в сплаве для ножей марки N 695: Углерод (С) 1,05%, Кремний (Si) 0,4 %, Хром (Cr) 17 %, Молибден (Мо) 0,5 %, Марганец (Mn) 0,4 %.

Типичная твердость стали для ножей из N695 по шкале Роквелла: 57 – 60HRc.

Аналоги стали для ножей марки N695 в других странах: 440C, Z100CD17, SUS 440C, X105CrMo17, 5618, 5630.

Посмотреть ножи из N695.

Сталь BOHLER K340. Холодноштамповая инструментальная сталь концерна Böhler Uddeholm. Производится с использованием метода электрошлакового переплава (ЭШП). ЭШП обеспечивает уменьшение количества микро и макро сегрегации, а также чистоту и гомогенность структуры. Преимущества стали K340: гомогенная структура по всему объему заготовки; равномерные и минимальные изменения размеров; высокая вязкость, обеспечивающая широкий спектр областей применения; повышенный предел прочности на сжатие, особенно важный для тяжелонагруженных инструментов; улучшенная обрабатываемость, благодаря гомогенной структуре.

Состав стали марки K340: Углерод (С) 1,1 %, Хром (Cr) 8,3 %, Кремний (Si) 0,9 %, Молибден (Мо) 2,1 %, Ванадий (V) 0,5 %, Марганец (Mn) 0,4 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из K340 по шкале Роквелла: 59 – 62HRc.

Посмотреть ножи из K340.

Сталь D2. Это высокоуглеродистая хромистая инструментальная штамповая сталь. Сталь D2 имеет высокую стойкость к износу, компрессионным нагрузкам и абразивным воздействиям. Это одна из лучших и известнейших мировых сталей для производства ножей. Из стали D2 изготавливают ножи известные кампании из США и Японии. Ножи из этой стали отлично держат режущую кромку и имеют высокую коррозионную стойкостью. После термообработки твердость клинка из стали D2 находится в пределах 60-62 HRC.

Ножи из D2 практически не ржавеют, но поскольку сталь немного не дотягивает до нержавеющей (от 13% хрома), рекомендуется протирать клинки ножей и не оставлять на долго во влажных местах.

Состав стали марки D2: Углерод (С) 1,55 %, Марганец (Mn) 0,35 %, Хром (Cr) 11 – 12,5 %, Кремний (Si) 0,45 %, Молибден (Мо) 0,8 %, Ванадий (V) 0,8 %.

Типичная твердость стали для ножей из D2 по шкале Роквелла: 59 – 62HRc.

Аналоги стали для ножей марки D2 в других странах: Х12МФ (Россия), SLD (Япония), X155CrMo12.1 (Германия), SKD-11 (Швеция).

Посмотреть ножи из D2.

koval-knife.ru

65х13 или Х12МФ на складном ноже.

Gromozeka 22-08-2006 17:13Господа, тема, как бы, старая, наверное забитая. Фпоиске был, узнал много для себя нового по сталям %), но! Вопрос остался открытым. Если тема будет мешать – снесу.

Суть. Хочу заказать ножик у Кизляра – Байкер-1, для повседневного ношения. Соответственно использование его будет в самом хамском стиле, какой только можно представить. Вопрос, какую сталь выбрать?

Я просто опишу своё видение вопроса, а вы покритикуйте пожалуйста. По тем сталям, с которыми сейчас работает Кизляр.

65Х13 – вязкая, упругая, она же 440А, закалка рекомендуется до 55 – 57 по Роквелу, с трибологической точки зрения – не очень, мягко говоря. Но! РК клинка из этой стали не склонна к выкрашиванию, клинок хорошо выдерживает нагрузки на изгиб, ударные нагрузки. Настоящая нержавейка, не требующая ухода и покрытия. Нож легко тупится, но и легко правится. Кроме всего прочего, у меня полно ножиков из этой стали, и я хорошо представляю, что от неё ожидать. Не могу сказать, что трибологиеские свойства этой стали меня устраивают на 100%, всё же регулярная подточка, это не совсем то, что нужно.

Х12МФ высокоуглеродистая, хромистая сталь, хрупкая, закалить можно до 59 – 61(63), с трибологической точки зрения чуток уступает легированной ШХ15, но по корозионной стойкости превосходит её. Плохо переносит ударные нагрузки, РК клинка склонна к выкрашиванию. Тяжело и “скользко” точится, тоесть обычной керамикой просто так не переточить, особенно если твёрдость 60 по Роквелу. Ржавеет очень неплохо, тоесть требует глаза и желательно антикорозийного покрытия. Кизляр предлагает зафигачить клинок “чёрным хромом”… Тоесть клинок из этой стали будет резать чуть дольше, чем из 65Х13, но точить его тяжелее и он боится ударов и всяких силовых приёмов на РК.

ШХ15 – замечательная легированная сталь, но я её не рассматриваю, она очень здорово ржавеет. Однажды, так получилось, что разделку лося, двух хрюшек и какой там косули пришлось делать одним единственным ножиком. Подправить клинок было нечем совершенно, но ножу это и не требовалось. Хрюшек разделывал я, морально готовясь пилить тупым ножиком и очень удивился, когда уже после работы нож уверенно скрёб по ногтю… Короче говоря, очень хорошая сталь, но за ней нужен серьёзный уход. Явно не для ношения в пропотевшем кармане.

Все остальные нержавейки Кизляра – 40Х13 (420) и 50Х14МФ (425) я рассматриваю как хорошие стали для нырятельных, подводных ножиков и столовых ножей. Может я, конечно ошибаюсь, но они явно хуже 65Х13, и это в эксплуатации чувствуется.

Госпожа Селиванова в переписке упомянула, что со сталями 95Х18 и 110Х18 они временно не работают, а то я бы заказал из 98Х18 и точка. Однажды видел, как выкрошилась часть РК на ноже из 110Х18, и хозяин ничего такого криминального с ножиком не делал при этом…

Короче говоря, такой вот ребус, господа. Хочется износостойкость повыше, чем у 65Х13, но смущает хрупкость и склонность Х12МФ ржаветь. Выскажетесь пожалуйста. Насколько Х12МФ хорошо ржавеет без ухода? Насколько она хрупкая? В практике, понятное дело…

joker 22-08-2006 17:35

Ну. как говорится – ответ скрыт в вопросе:0)

quote:

Originally posted by Gromozeka:

65Х13 – вязкая, упругая,«skip»РК клинка из этой стали не склонна к выкрашиванию, клинок хорошо выдерживает нагрузки на изгиб, ударные нагрузки.Настоящая нержавейка, не требующая ухода и покрытия. Нож легко тупится, но и легко правится. Кроме всего прочего, у меня полно ножиков из этой стали, и я хорошо представляю, что от неё ожидать.

или

quote:

Originally posted by Gromozeka:

Х12МФ высокоуглеродистая, хромистая сталь, хрупкая, закалить можно до 59 – 61(63), «skip» Плохо переносит ударные нагрузки, РК клинка склонна к выкрашиванию. Тяжело и “скользко” точится, тоесть обычной керамикой просто так не переточить, особенно если твёрдость 60 по Роквелу. Ржавеет очень неплохо, тоесть требует глаза и желательно антикорозийного покрытия. «skip» но точить его тяжелее и он боится ударов и всяких силовых приёмов на РК.

учитывая, что

quote:

Originally posted by Gromozeka:

использование его будет в самом хамском стиле, какой только можно представить.

Думаю ответ очевиден: бери проверенную тобой же и знакомую 65Х13 и не парься.

Да понятное дело, именно поэтому я стараюсь задавать “исчерпывающие вопросы”.

Мне 65Х13 не особенно то нравится, мягковата она по ощущениям, а перекаливать её до 58 – 59 почти безсмысленно. Хотя по настойчивой просьбе могут и перекалить.

Тоесть вопрос задан в ожидании реплик типа – “Мужик, бери Х12МФ – она не настолько хрупкая в сравнении, и не настолько сильно ржавеет.”

Из того, что знаю по эксплуатации, что прочитал, я и сам склоняюсь к 65Х13… Но у меня никогда небыло ножа из Х12МФ…

Eugeny2 22-08-2006 18:02От термообработки и качества стали в конкретной поставке свойства в большей степени зависят. Если Х12МФ чистая, с хорошей структурой, грамотно обработанная, то и на 61-62 HRC ударная вязкость и упругость на уровне, точится в бритву, не ржавеет в нормальных условиях, рез отличный.

65Х13 на большей твёрдости, чем 57 единиц по Роквелу работать не будет, посыпется.

sended by Gromozeka:

– но смущает хрупкость и склонность Х12МФ ржаветь. Выскажетесь пожалуйста. Насколько Х12МФ хорошо ржавеет без ухода? Насколько она хрупкая? В практике, понятное дело…

– Да на кухне Х12Мф не очень-то и ржавеет, а практически не ржавеет совсем. Помыл ножичек протер тряпочкой и больше вроде проблем нет.

Этим летом в поля брал складничек предположительно из 65Х13. В сертификате твердость 49,9 по Роквелу. Кончик немного гнется. Но использовался и в хвост и в гриву. Вскрывал банки, царапал камень и пр.пр.

С Уважением

х12мф и не парься! Точится нормально и на керамике от Русского Дартса и от Спайдерко,не ржавеет ,а лишь темнеет, угол заточки ближе к 40 градусам и сколов не будет. Зато плюсов гораздо больше, чем пластилиновая 65х13. Если обух у Стерха или Байкера 3-4мм, то нож вообще вечный, вот с механикой складней у Кизляра не все гладко. Покрытие рабочему ножу не к чему. Твердость закажите не 60-62,а 58-60 – хрупкости меньше, но мне “сухая” х12мф больше по душе.

joker 22-08-2006 18:09quote:

Originally posted by Gromozeka:Тоесть вопрос задан в ожидании реплик типа – “Мужик, бери Х12МФ – она не настолько хрупкая в сравнении, и не настолько сильно ржавеет.”

Мужик, бери Х12МФ!!!

Ржи у меня на ней ни разу не образовывалось, но и жёстко я её не эксплуатировал. Сталька хорошая, резучая, но вот консервы я б ей открывать не рискнул, а вот 65Х13 рискнул бы :0)santexnik 22-08-2006 18:46

Ребята Вы что думаете Кизляр на заказных сталях(Х12МФ) твёрдость по вашим заявкам выдерживает??? Смешно это

joker 22-08-2006 18:47quote:

Originally posted by santexnik:

Ребята Вы что думаете Кизляр на заказных сталях(Х12МФ) твёрдость по вашим заявкам выдерживает??? Смешно это

Почему? “обоснуй”©

Gromozeka 22-08-2006 18:50Смысел почти ясен. Х12МФ, она же почти D2. Как я посмотрю, очень модная штука.

Насчёт консервов… Наверняка я этим ножиком буду консервы открывать, буду проволоку пересекать, буду винты пытаться отворачивать… Может действительно плюнуть и взять из 65Х13 попросив 57 едениц по Роквелу? Нахрена мне каждодневный ножик, которым нельзя консервы открывать и нужно его регулярно смазывать, хранить в сухости… У меня карманы штанов бывают изрядно мокрыми и вовсе не потому, что туда мочится Шерлок Холмс (с), а по причине высокой потливости организма…

А вот ещё, господа, скажите, это самое покрытие “чёрный хром” в смысле корозионной стойкости много даёт? Или просто стирается, портя внешний вид изделия? Вообще, мне опыт подсказывает, что обдерётся это покрытие, как и любое другое… И ножик станет выглядеть как из помойки.

Я вот думаю, а может два ножа заказать? Один из Х12МФ с хромом этим, а второй из 65Х13? Но зачем мне два “неубиваемых ножа”? Хм? Более того, из 65Х13 пришлют быстро, так как это серийное производство, а из Х12МФ будут мурыжить полгода… Потому, как мне захочется ещё и полностью воронёную рукоять и воронёную клипсу в придачу…

Кстати, на вопрос по сталям сама госпожа Селиванова пишет, что мол “рекомендуем Х12МФ с покрытием черный хром … Толщина обуха 3,5 мм толщина РК у всех ножей должна быть в пределах 0,5-0,6 мм.”

Короче, я в большом замешательстве.

santexnik 22-08-2006 18:57Бери 65Х13, и не заморачивайся

Sabik 22-08-2006 18:57Да, интересно насколько соответствует запросы выполненым заказам.

Берите в таком случае из Х12МФ:

– не так уж сильно она ржавеет – барс за почти два года что-то совсем даже заржавел, хотя он работает на выездных, а впотном кармане даже 420 точками покрывается, которые ластиком лего убираются.

– полируется опять-же хорошо, ровненько.

– опыт – вещь вообще бесценная, будете точно знать что ждать от такой стали

– если это важно, то лишний повод попижонить, хотя по-моему не совсем тот случай

Так что берите Х12МФ и даже не думайте.

Sabik 22-08-2006 18:59Опечатался, извините – барс даже НЕ ЗАРЖАВЕЛ, особо НЕ ПОТЕМНЕЛ и вообще показал себя с хорошей антикоррозийной стороны))

ole 22-08-2006 19:04если уж заказывать,то зачем 65х13?они и в магазине продаются.тем более на убой пользовать собираетесь.жалеть конечно и на полке хранить непрвильно,но для такой эксплуатации всётки наверное серийный взять,оно и подешевше будет.у моих приятелей байкеры 1 и 2 65х13 серийные(причём опять же я рекомендовал :-)) ).вполне довольны сталью…

Alan_B 22-08-2006 19:34По железкам.

Способность удерживать режущую кромку не есть синоним износостойкости. В случае абразивного износа я бы расположил железки в примерно такой последовательности

Х12МФ>>ШХ15=65Х13. Но для ножа большую роль играет устойчивость к выкрашиванию. Причем, относительная устойчивость к выкрашиванию ОЧЕНЬ сильно зависит от геометрии РК (а так же особенностей конкретной железки, термообработки и т.д.) Интегрально, на дубовых спусках и РК Х12МФ покажет лучшкю стойкость, а на тонкой РК с малым углом скорее всего лидерами будут ШХ15 м 65Х13.

Поворюсь, для тонкой РК ОЧЕНЬ большое значение имеют особенности конкретной плавки и характер ТО.

По хрупкости Х12МФ – она СИЛЬНО преувеличена.

Был у меня Стерх-2 из Х12МФ. Что я только с ним не делал. Все пережил без проблем.

В итоге – если перетачивать нож не будете – берите Х12МФ – при кизлярской геометрии РК бумаю, это лучший выбор.

При заказе серийного Байкера-1 он вместе с почтой обходится в 770 р. На прилавках я его дешевле 900 не видел. Может не туда смотрю, не там хожу?

Я вот чего думаю. Закажу-ка я у них серийный Байкер-1 из 65Х13, спуски от обуха, 3.5 мм обух кромка в 0.5… Тоесть стандартный, железный, без всякого там эластрона. Поклянчу у них клипсу от Ирбиса. Опилю края накладок, всё такое…

Посмотрю. Если клинок устраивать не будет, а нож в целом понравится, закажу из Х12МФ весь из себя в чёрном хроме и воронёный. А то у меня сомнений больше чем позитива от выбора. Типа будешь ждать полгода, а придёт негодный для тяжёлого использования набор железок.

Господа, спасибо за высказывания, за мнения, за активность. Извините, что парил мозг. Если сам не уверен, опасаешься, нечего спрашивать…

ole 22-08-2006 20:48клипсу не ставят,я тоже просил на Байкер.и вобще они клипсы больше не делают и не ставят ни на какие ножи,к сожалению :-((. что касается черного покрытия-мне ОЧЕНЬ понравился именно полированный и с чёрн пластиковыми накладками(постараюсь фото найти).видится ОБЛИК классического байка…я заказал именно такой,только с дерев накладками,которые мне обещали подобрать потемнее…с чёрной рукояткой и полированным клинком видел-не то совсем.как и с чёрным клинком и полиров рукояткой.уж если чёрное покрытие-так ВЕЗДЕ.простите за офф…

ole 22-08-2006 20:57вот,нашёл.надеюсь RoUrkE не будет против…

Вложу свое мнение. Вчера читал справочник по металлам и решил, что мне нужна сталюга с углем 0,8% и нержавейка.

Отчасти согласен с santexnik`ом. Очень хорошо отношусь к Кизляру, но думаю, что на заказ они не калят.

А теперь по делу. пользовал стандарный байкер-1 из 65Х13 не понравился очень сильно, остроту не держит практически совсем для него заточка должна быть агресивная с пилой. Х12МФ в этом плане лучше, причем намного. На ней выползло несколько темных пятнышек, которых практически не видно. По-моему лучше заказывать без покрытия, если уж совсем там ржой покроется, то полирнул на войлоке и нет проблем. То что вы будете откручивать шурупы весьма сомневаюсь если честно – мягкая сталь 65Х13 просто сомнется, а открывать консервы можно и Х12МФ, тем более подвод Кизляр делает толстый и выкрашивание ей не грозит, ну а гвозди рубить – это уж лучше топором

Все ИМХО

раз такое дело, то может кто и про ШХ15 расскажет подробней?

Влад123 22-08-2006 22:02Серийную модель можно взять в Москве в конторе Кизляра, тел на их сайте Москва:

телефон/факс: +7 (095) 3438614; +7 (095) 7175641

телефон: +7 (095) 7110451

мобильный телефон: +7 902 1192075.

А что рассказывать? Хорошая сталь, точится хорошо, тонкую кромку дершит, режет, но ржавеет быстро. Не для складника.

Gromozeka 22-08-2006 22:31Есть ещё такой термин для легированных сталей, которым на этом форуме часто пользуются “быстрорез”. Вот ШХ15 – это быстрорез. Очень долго сохраняет РК, РК можно выполнить на маленький угол. Для ножика-режика – самое то. Опять же, качество зависит от термообработки, знакомый мастер эту сталь сколько-то там десятков раз отпускает-нагревает и колдует по всякому.

Я в самом начале высказывался про эту сталь. Лось средних размеров, два поросёнка размером с собаку и какой то неизвестный мне зверь, маленький олешек с большими ушами (косуля?) ошкуренны и разделанны одним ножиком без правки. После работы нож остался острым, уверенно шкрябал ноготь. Ножик из ШХ15.

Требует ухода, ржавеет очень быстро.

Не только открывал консервы,но вырезал отверстие в металле 0,6мм-ничего с Х12МФ кизлярской не случилось,даже не затупилась сильно,а вот винты кромку крошат

AJ22 22-08-2006 23:35У меня три байкера1 из 65х два магазинные один заказной такое впечатление что они из разных сталей правда и годами различаются один просто весь уже поцарапанный плохо держит заточку остальные приличные с клипсой насить не возможно неудобно есть ирбис 12х невпечатлила ощая геометрия и форма клинка но резучий

Eugeny 23-08-2006 12:42quote:

Originally posted by Gromozeka:

Есть ещё такой термин для легированных сталей, которым на этом форуме часто пользуются “быстрорез”. Вот ШХ15 – это быстрорез. Очень долго сохраняет РК, РК можно выполнить на маленький угол. Для ножика-режика – самое то.

ШХ15 (52100) не быстрорез, а подшипниковая сталь. Быстрорезы, по английски HSS (High Speed Steel) – это стали разработанные для фрез и резцов металорежущих станков, как М2 (Р6М5) Р18 и т.п. Их отличает красностойкость (сохранение свойств при высоких температурах), для ножей не востребованная и рабочая закалка на высокую твёрдость, сложная термообработка.

Мне кажется, Байкер-1 — конструкция хорошая, но отвратительно изготовленная и собранная (см. тут вот http://guns.allzip.org/topic/64/132653.html Да и тяжелая для носки в кармане.. Чехол на ремень ИМХО лучше, плюс снимается (уменьшается) проблема коррозии… Да и преувеличена она, как мне кажется.. У меня вот не ржавеет… ПРавда, стараюсь после овоща вытереть.. Х12МФ точится хорошо, у моего Байкера не склонна к выкрашиванию.. Правда, точу не керамикой, а алмазным бруском… Мне показался “скользковатым” рез этого ножа, может, РК толстовата… Будете заказывать — обязятельно укажите, чтобы пятку клинка с большим наклоном в двух плоскостях не делали — ибо за…тесь доводить ее, а затем менять упорный штифт, разобрав при этом весь нож. Если полностью в металле, с металлическими же накладками (?), то нож вместо гантели использовать токмо можно будет.. Опять же ИМХО, у Стерха рез получше, возьмите из х12мф, на ремень в чехол — и будет счастье…

ШХ-15 не быстрорез все же… :-))

Очень правильно. Именно что стойкость при высоких температурах. Р6М5 – типичная.

Но! На форумах, термином “быстрорез” именуют любые легированные стали. Я собственно сам удивляюсь.

По поводу НСК “Стерх” у меня есть сказать, что мне неудобна его широкая рукоять. Неудобно и всё тут. А Байкер-1 с лезвием “клин от обуха” и режет неплохо и в руке сидит тоже прилично. В моей руке. Понятное дело, что я буду подтачивать накладки, иначе при работе он ладонь наминает.

Вообще я тормоз. Селивановой заказ отправил уже. Завтра утром буду дозваниваться в ихний московский офис, пусть мне с курьером, блин притащат парочку – троечку Байкеров-1… Соответственно заказ у Селивановой отменю.

Yakyt 23-08-2006 11:07Я летом брал с собой на выезд большого заказного Байкера с клином от обуха из Х12МФ – работал без нареканий,режет – душа радуется.

Но всё ж для хамского использования я в своё время заказывал маленького Байкера с “копьевидным клинком” из 65Х13 – режет,может,и похуже,но банки им поторошить – меньше в душе сомнений.

“Мужик,бери из 65Х13 и не парься”

У меня один нож нескладной из 65Х13, брал на клинке, Нижне Новговродский

Такое ощущение что даже заточить его нельзя, хуже чем китайский 420.

Х12МФ – без нареканий. Тоже боялся что хрупкий. Но если не использовать в качестве лома, то вполне.

65Г(кром) не смотря на то что писали что сильно ржавеет, на природе неделю хоть бы намек на это был.

Учитывая, что пользовались кому не лень, постоянно у меня его просили…

Рез отличный, даже хлебушек не крошится. на удивление пользовался спросом и как хозяйственный.

Надо попробовать что нибудь из этой стали с толщиной клинка до 3мм.

ШХ15 – на мой взгляд самый оптимальный.

95Х18 – тоже хорошая.

Я думаю, для бытовых свойств из 4 последних разницы большой не почувствуете.

Однако фигня…

Звонил в ихнее представительство московское. Говорят – по одной штуке не торгуем, магазина нашего нету, работаем только с магазинами, как минимум, мелким оптом, курьеров не держим. Типа, мужик, заказывай давай по почте, непарь мозк.

Ответил один телефон и всего ассортимента. %)

Плодотворная переписка с гопожой Селивановой продолжается!

Клипс нет никаких, не делают. Следовательно будет покупаться кетайский нож с клипсой, ради клипсы.

НСК-4 в пластике наличествуют со сталью 65Х13, остатки – закажу, обточу паука шкуркой.

Байкер-1 пришлют железный с пластиковыми накладками. Из обычной стали.

Надеюсь в месяц уложатся… Блин.

Я уже близок к идее купить его в интернет магазине с доставкой…

Gromozeka 23-08-2006 22:13По сталям ещё раз выскажусь.

Насчёт того, что невозможно заточить, это мнение такое, субъективное. Заточить до состояния “бреет волос” можно всё, что угодно, любую мягкую и твёрдую сталь. Другой вопрос, насколько долго эта острота сохранится. Ну и смотря как и чем точить, понятное дело.

Как владелец многочисленных железяк из 65Х13 могу сказать, что качество РК сильно зависит от термообработки. Есть ножик, именно, что пластелиновый, чем то старые советские охотничьи ножи напоминает сталью. Тупится мгновенно, чуть “перегнал” одну сторону, заусенец выростает неприлично длинный и обламывается, типа, начинай сначала. А есть ножик, из той же стали, который заточку держит очень прилично.

С кизлярской продукцией знаком исключительно по НСК-5, коим обладаю около двух недель. Заточку держит хреново, мягковат надо сказать. Но явно не пластелиновый и явно сталь получше “кетайской 420”.

И что характерно, когда берёшь, никак особо не проверишь, можно, конечно, ходить с набором мечиков выбирать и царапать, но…

А ШХ15 – это отнюдь не оптимальный выбор. Сталь хорошая, разговору нет, но пятна на ней появляются от капли лимнонного сока мгновенно и за полдня во влажной среде нож зацветает. Это не выбор для складного ножа, живущего в кармане.

Влад123 23-08-2006 22:20Чушь какая-то, мелькали сообщения, что находятся они в районе станции метро Кантемировская и продавали в розницу.

Gromozeka 23-08-2006 22:32Вот бы ссылочку с адресом, а? Я там неподалёку совсем работаю.

Влад123 23-08-2006 22:44Есть только тел. Лауры, она работала в магазине Кизляра на МЯУ. Если надо то в РМ.

Gromozeka 23-08-2006 23:37Спасибо. Попробую позвонить и пообщаться.

Вообще я человек тёмный, на Клинке небыл, с Лаурой не знаком… Тем более хороший повод познакомиться.

Берите из х12мф. У меня есть Байкер-2, Барс – оба из 65х13 и Барс – из х12мф. Оба Барса – толстые (по обуху 4,5 мм). Из х12мф калено где-то на 58 роквелов, имхо – больше не надо. Переточил на меньший угол – сколов нет.

Predalien 25-08-2006 17:18есть 2 типа людей – которые любят хрц на махх, чтоб раз заточил – и навсегда и те которые готовы пожертвовать излишней твердостью в угоду чуть большей прочности. например, меня устраивает 65х13. держит кромку неплохо, закалена у кизляра гутно (имхо лучше, чем у спая), а шинковка бумаги слоями меньше 1 мм в приоритетах не стоит. мне нужен нож который: нарежет (а не накромсает) продукту, при моем первом требовании вскроет консерву и не сломется и не прокрошится; подправится взятым маленьким мусатиком где и когда угодно, а не только дома, только на алмазе, и только опосля ящика пива и часа корпения над брусками. и если мне чего понадобится поддеть или отколупать – к нему не прийдет песец. барс в х12 оч неплох, но вот ирбис к примеру тонковат. а 65-й вариант ирбиса – гут.

kelt 25-08-2006 18:43Gromozeka, начнем с того, что Х12МФ – это штамповая сталь, т.е. предназначенная для работы на удар. Был у меня случай – пуансон диам. 3 мм, HRC 61 согнулся буквой S от удара, но не сломался. 12% хрома дает относительную корозионную устойчивость. Вся загвоздка в термообработке: кто-то умеет, а кто-то нет. 65Х13 что-то среднее: устойчивая, но ржавеет, калится, но не выше HRC 57. У всей группы (40Х13, 65Х13, 95Х18, 110Х18)при определенной температуре (близкой к температуре закалки) начинается неконтролируемое карбидообравание, т.е. свободный Cr, дающий стойкость РК, закаливаемость и антикоррозионные свойства, связывается в карбиды хрома. Чтобы этого избежать производители начинают играть с температурой, страхуются и в итоге недокаливают изделия. Далее выбор за Вами.

Hvost 25-08-2006 18:46quote:

Originally posted by Gromozeka:

Однако фигня…

Звонил в ихнее представительство московское. Говорят – по одной штуке не торгуем, магазина нашего нету, работаем только с магазинами, как минимум, мелким оптом, курьеров не держим.

Точно, у метро Кантемировская есть спорттовары, Антарес-2000. У них неплохой выбор Кизляра (по крайней мере был зимой). И НСК, и фикседы.

Стерх, барс, ирбис. Все правда по 2-3 экземпляра. Но Стерх я выбрал себе удачно – как часы, причем там по ДВЕ фторопластовые шайбы с каждой стороны – по уму сделано. А из трех барсов один оказался совсем безлюфтовым,второй – с совсем небольшим люфтом, третий (брать не стал) – фиксировался неудачно.

http://www.antares-2000.ru/adress.htm http://www.user.cityline.ru/~antares2/

Gromozeka 27-08-2006 23:14Hvost, спасибо за наводку. У меня просто кантора в соседнем квартале. Зайду на неделе обязательно. Но я уже заказал у госпожи Селивановой. Пусть будет в сентябре… %) Я терепливый. Если понравится начинка посылки, то закажу уже из Х12МФ, по многочисленным советам.

Я вот что понял, пока сам не попробуешь, не узнаешь, но, в общем, жалоб на выкрошенную РК вроде бы небыло…

rancho 15-09-2006 17:20А что уважаемые скажут про кизлярские ножи Коршун и Ворон2 ежели их заказать в ШХ15 и Х12МФ соответственно?

Поножовец 15-09-2006 22:00Меня на складнике вполне устраивает 154CM. Единственное нарекание – хрупковата – отколол примерно миллиметр кончика клинка, когда с перепою ударил по пакету от чипсов, который оказался насажен на пивную бутылку

Вопрос: что из наших сталей является аналогом 154CM ?

Eugeny 15-09-2006 22:25Примерный аналог 154СМ – 11Х14М4Ф и более отдалённые Х14М, 95Х13М3К3Б2Ф (ЭП766), 100Х13М (ЭИ515).

Поножовец 15-09-2006 22:37Eugeny, спасибо.

Осталось лишь выяснить делают ли у нас ножи из 11Х14М4Ф (как-то не слышал )

11Х14М4Ф (Х14М4) – редкая сталь. Выпуск был небольшой. Х13М на хирургические инстументы шла. ЭИ515 Златко использует. Ничем не выдающиеся стали. Хотя при хорошей термообработке вполне достаточные. Предпочитаю Х12МФ. Со 154СМ на бенчах дело имел. Не понравилась.

Sir_c4094e 18-09-2006 12:46Х12МФ более предпочтительна, ИМХО. Молибден в составе повышает износостойкость, хрома немного, но карбиды будут- резать будет лучше.

А 65Х13- только-только нержавейка, процент углерода средненький, да и особо выдающегося ничего нет.

Вообще, главное термообработка. Ну, еще и производитель стали- примеси очень сильно варируются, от “приемлимых” до “что-то картона в сталь переложили”.

guns.allzip.org

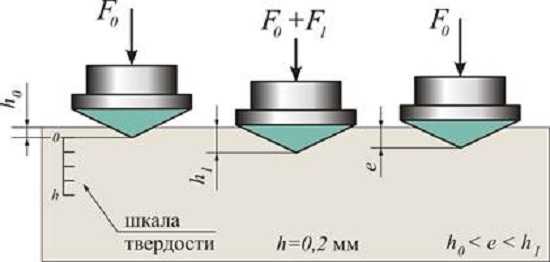

Шкала Роквелла. Твердость по Роквеллу

«Испытание конусом». Это название книги, в которой впервые было предложено измерять твердость материалов путем проникновения в них алмазного конуса.

Его вдавливают в испытуемый образец с определенной силой. По глубине борозды определяют податливость материала. Он всегда уступает, вопрос лишь, насколько, ведь алмаз – самый прочный в мире камень.

Книга написана профессором Людвигом. Издана брошюра в 1908-ом году. С тех пор и существует шкала Роквелла. Почему Роквелла, а не Людвига? Об этом, и не только, далее.

Секрет названия шкалы Роквелла

Профессор Людвиг подготовил теоретическую базу, но не изобрел машину для измерения. Чтобы конус надавил на материал с определенной силой, нужен отлаженный механизм.

Его придумали двое изобретателей из Коннектикута. Одного американца звали Стенли, другого – Хью. Фамилия одна на двоих – Роквелл. Мужчины были дальними родственниками, работали на предприятии – New Dearture Manufacturing.

Роквеллы работали на благо своего предприятия. Нужно было определять эффект термообработки на подшипниках из закаленной стали. В 1900-ом взяли на вооружение метод Бринелля.

Он предлагал вдавливать в испытуемый материал шарик все из той же закаленной стали. Процесс был медленным, а отпечаток слишком внушительным, чтобы считаться неразрушающим.

Показатель твердости определялся по диаметру следа. Диапозон шкалы Роквелла был больше, метод быстрее, отпечатки на деталях после него – незначительными. Важной стала глубина следа, а не его диаметр.

Благодаря новой установке New Dearture Manufacturing уже к 1916-му году вошла в корпорацию General Motors. Как же выглядит аппарат Роквеллов?

На чем определяют твердость по шкале Роквелла

Установка отдаленно напоминает швейную машину. Есть импровизированная игла – алмазный конус (или шарик) и материал, в который игла должна войти. Для этого подвешивают груз, регулирующий силу воздействия.

Время отображается на индикаторе. Делают 2 подхода. Первое нажатие равно 10 килограммам силы (кгс), второе – 100 или 150-ти. Меньшее давление оказывается шариком, большее – конусом.

Испытуемый материал лежит на так называемом столике. Алмаз на него опускается с помощью грузового рычага. Опуститься плавно ему помогает рукоять с масленым амортизатором.

Основную нагрузку выдерживают 3-6 секунд, в зависимости от размеров испытуемого образца. Сила воздействия на него, кстати, тоже зависит от величины.

Предварительную нагрузку сохраняют вплоть до получения результата. Его отображает большая стрелка индикатора, движущаяся по часовой. Какие цифры может указать прибор, и что они означают? Давайте выяснять.

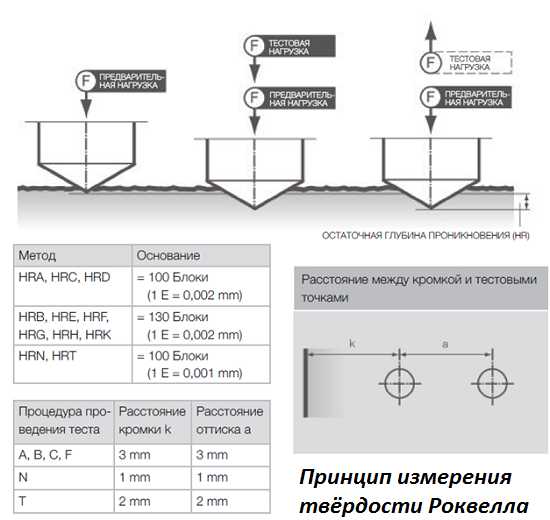

Строение шкалы Роквелла

Существует 11 шкал Роквелла. Они отличаются по соотношению наконечника к нагрузке. Наконечник в установке именуется идентером. Алмазный конус уже давно не является его единственным вариантом.

Применяются, так же, шарики из сплава карбида с вольфрамом, а так же, сферы из закаленной стали. Шкалы обозначаются латинскими буквами: A, B, C, D, E, F, G, H, K, N, T. Наиболее распространены A, B и С.

Шкала А соответствует алмазному конусу. Угол при его вершине обязательно составляет 120 градусов. Нагрузка при воздействии алмазом равна 60 кгс. 100 кгс – нагрузка уже карбидного шарика шкалы В. Для нее применима и сфера из стали. Важен диаметр шарика в 1/16 дюйма. Это чуть больше полутора миллиметров.

Шкала Роквелла, таблица которой обозначается буквой С, снова посвящена алмазному конусу с углом при вершине в 120 градусов. Разница в нагрузке. В отличие от А, она составляет не 60, а 150 кгс.

Буквенное обозначение шкалы Роквелла добавляется к результату, выраженному числом. Рядом располагается указатель HR – твердость по Роквеллу.

Теперь, остается разобраться, какая величина считается по шкале прибора Роквелла приемлемой для тех, или иных изделий. Показатель важен не только для подшипников и прочих элементов автомобилей, самолетов, ракет.

Цифры имеют значение, к примеру, при выборе ножей. Они, как правило, делаются из закаленной стали. Далее, расскажем, какие стоит брать, а какие нет.

Шкала Роквелла для ножей, и не только

Холодное оружие, обычно, делается из закаленной стали. Шкала Роквелла доходит до 100 баллов. Для марки закаленной стали Y9 показатель равен 58-ми. 35XM – марка сплава, характеризующаяся отметкой 45-53 HRC.

Если говорить о ножах, особенно ценится японская Аогами. Твердость этой стали по шкале Роквелла — около 67-ми баллов. Максимальный показатель для ножевого сплава – 70 единиц.

«Аогами» в переводе с японского означает «голубая бумага». Такова обертка, в которую заворачивают стальные заготовки. Однако, цифры на клинках могут ввести в заблуждение.

В мире есть около 10-ти шкал, применяемых для измерения твердости сплавов, металлов. Остается в ходу метод Бринелля. Существуют шкалы Виккерса, Шора, Аскера. Их показатели пишутся, как правило, по одной схеме. Отличаются лишь буквы. По Виккерсу, к примеру, записи дополняют буквы HV.

Разнятся и числа. Но, смысл их становится понятным, лишь в случае знания буквенных обозначений для всех шкал. Так, то, что по Роквеллу не больше 86-ти, по Шору – уже 102, а по Виккерсу – больше 1 000.

На комментарии продавцов ориентироваться приходится редко. В большинстве магазинов консультанты либо путаются в нюансах всех известных шкал и обозначений на продукции, либо не владеют информацией даже в общих чертах.

Если на ножах шкала Роквелла (HRC) отображается, то на машинных деталях отметка не ставится. Нет ее и в сопроводительных документах. Ориентироваться приходится лишь на марку сплава.

В начале главы указывалось, что для каждого состава есть установленные границы. Твердость подшипниковой стали по шкале Роквелла должна быть не меньше 56,5 единиц.

В противном случае, детали отбраковываются. Берется усредненный показатель обоймы, а не каждого подшипника в отдельности.

Что может повлиять на точность измерений методом Роквелла

Напоследок заметим, что отбраковка деталей может делаться не только после измерений, но и до их начала. В установку не помешаются материалы, толщина которых меньше десятикратной глубины проникновения алмазного конуса.

Предельная глубина его внедрения равна 0,2 миллиметра. То есть, для испытаний подходят детали толщиной от 2- сантиметров. Если штамп проставлен на более тонком элементе, замеры, наверняка, неверные.

Ограничиваться должно и расстояние между отпечатками. Минимальный показатель – 3 диаметра. Ровно столько места нужно оставлять между центрами 2-х соседних оттисков. Третий момент, влияющий на объективность измерений – параллакс.

Слово греческое, означает «смену», «чередование». Речь об изменении положения объекта относительно удаленного фона. Параллакс не должен присутствовать при считывании показаний с циферблата установки Роквелла.

Нюансов работы со шкалой Роквелла, как видно, масса. Зато, точное измерение твердости сплава дает примерные знания о других его характеристиках, к примеру, пределе прочности, сопротивлении разрушениям и относительном сужении.

Связь показателей описана в трудах Николая Давиденко и Михаила Марковца. Оба – советские ученые материаловеды.

tvoi-uvelirr.ru

Персональный сайт – Главная

Здравствуйте уважаемые охотники и просто любители ножей!

Наша фирма образовалась официально в 2008 году. и постепенно завоевывает рынок своим качеством, при такой конкуренции среди развитых фирм. До этого пришлось десять лет потрудиться на другие не мало известные и крупные фирмы, которые уверенно занимают первые позиции среди производителей ножей, из которых было наработано очень много опыта и тонкостей производства ножей. Теперь у нас свой небольшой коллектив, в котором каждый твердо знает и делает свое дело!

Мы производим ножи из всех видов кованых сталей: дамасска, булата, алмазки, 9ХС, Х12МФ, 95Х18 и даже быстрореза. Ножи являются охотничьими, туристическими и разделочными. Все модели сертифицированы в экспертно-криминалистическом центре МВДРФ и при покупке не требуют специального разрешения.

Наши ножи отвечают всем требованиям потребителя, размеры и формы клинков чрезвычайно разнообразны, рукояти удобные и теплые, а самое главное очень легкие. Они подбирались из своего личного тринадцатилетнего опыта охотника!

Чтобы ножи служили дольше, за ними нужен уход! После использования влага, кровь и другие загрязнения должны быть удалены до того, как Вы уберете нож в ножны. Влажные ножны рекомендуется сушить при комнатной температуре. Во избежание ссыхания и растрескивания (при активной эксплуатации это естественный процесс для натуральной кожи) желательно время от времени натирать ножны средствами по уходу за кожей (например, касторовым маслом). Деревянные рукоятки ножей также необходимо пропитывать льняным маслом (или льняной олифой) и воском.

Ножи должны быть использованы только как режущий инструмент. Никогда не бросайте Ваш нож, не бейте клинком о клинок другого ножа, не используйте нож как отвертку, стамеску или открывалку, не подвергайте сильному нагреву и продолжительному воздействию открытого пламени. Не используйте для затачивания Вашего ножа механических заточных устройств (это может привести к снижению твердости режущей кромки при перегреве). Не используйте при очистке ножа едких смесей, а лучше оружейное масло, гусиный жир и т. п.

Удачного Вам выбора!

Твердость сталей по Роквеллу:

Сталь 65Х13 – 56…58 единиц

Сталь 95Х18 Ков. – 59…60 единиц

Сталь Х12МФ – 62…63 единицы

Сталь 9ХС – 63…64 единицы

Сталь Дамасск – 61…62 единицы

Сталь Булат – 63…64 единицы

Сталь Алмазка – 64…66 единиц

Сталь Быстрорез – 67…68 единиц

zavolskov.narod.ru

Шкала твёрдости Роквелла – HRC для стали и ножей

HRc – Шкала твердости Роквелла: все, что вы хотели знать

Каждый, кто хотя бы однажды покупал нож высокого качества, несомненно, сталкивался с понятием “твердость лезвия” и аббревиатурой HRc. Задумывались ли вы о том, что это значит? Если да, то вы не одиноки.

Определение твердости по Роквеллу

Аббревиатура HRc обозначает шкалу твердости Роквелла, раздел С. Она широко применяется металлургами для определения твердости стали: чем выше число, тем больше твердость. Значение твердости имеет большое значение при производстве ножей, т.к. чем тверже сталь, тем лучше она сохраняет режущую кромку.

Шкала Роквелла имеет несколько разделов, каждый из которых применяется для определения твердости определенного материала. Раздел C предназначен для определения твердости ножевой стали.

Самый высокий показатель RC не всегда означает лучший нож

С одной стороны, более твердая сталь лучше держит режущую кромку, однако, и вероятность возникновения трещин и даже отламывания выше. По правде говоря, действительно твердое лезвие может разбиться на осколки, как стекло.

На то, как нож будет держать режущую кромку, влияет не только твердость стали, но и ее тип и марка. Каждый стальной сплав имеет оптимальное соотношение твердости и функциональности в зависимости от предназначения ножа.

Почему же тогда важно значение по шкале Роквелла? Какое значение является оптимальным для ножей?

Твердость клинка так же важна, как и его функциональность и износостойкость. Например, сталь твердостью 58-62 единицы по шкале Роквелла будет отлично сохранять заточку, но она же является менее прочной, более ломкой и склонной к образованию трещин. Таким образом, инструмент с исключительно высокой твердостью лезвия требует особого ухода и осторожности в обращении.

При этом более мягкий металл является более износостойким, но затачивать его придется гораздо чаще. Так, при производстве топоров и стамесок используется сталь с меньшим показателем твердости, однако, такой материал с легкостью может выдержать значительное ударное воздействие.

Карманные складные и охотничьи ножи обычно не используют для раскалывания древесины, поэтому для них способность держать режущую кромку важнее, чем прочность. Следовательно, в производстве таких инструментов используется более твердый металл. Однако, если речь идет о ножах для выживания, требования здесь уже другие. Твердости в 55-58 единиц по Роквеллу для них будет более чем достаточно, т.к. на первое место здесь выходит прочность и износостойкость.

Оптимальная твердость зависит от предназначения ножа, поэтому нет единого показателя, идеального для всех ножей

Множество аббревиатур – одна шкала

В отношении данного способа определения твердости производители ножей используют множество сокращений: HR, HRc, HR C, RC, C на шкале Роквелла, твердость по шкале C Роквелла, шкала C Роквелла… Независимо от того, какая именно аббревиатура использована в описании ножа, она обозначает одну единственную шкалу твердости Роквелла.

История создания

Стенли П. Роквелл (Stanley P. Rockwell) в 1919 году был металлургом на заводе по производству шарикоподшипников в Новой Англии. Он разработал свою систему для быстрого и точного определения твердости поверхности качения подшипника.

Производители множества товаров от пружин для часов до колес вагонов нуждались в подобной системе и быстро переняли разработку Роквелла для собственных нужд. В последствии система была адаптирована для определения твердости неметаллических материалов, в частности, пластмасс.

Как определяется твердость по Роквеллу

Шкала измеряет относительную твердость металла методом вдавливания. Перед проведением теста металл необходимо закалить и сделать его абсолютно плоским. В противном случае измерения будут не точными.

Для измерения твердости обычно используют конус с бриллиантовым наконечником, который вдавливают в тестируемый металл с силой, равной 300 фунтам. Затем замеряют глубину его вхождения с учетом приложенной силы. В итоге, данные соотносят со шкалой, в которой уже содержится информация о твердости других протестированных металлов.

У такого способа есть один небольшой недостаток: на поверхности металла остается небольшое углубление от наконечника конуса, которое можно принять за дефект. Такой отметки можно избежать, если проводить тест на поверхности, скрытой от глаз, например, рукоятью ножа.

Почему показатели RC разнятся?

Тест Роквелла проводится на совсем небольшой площади металла, поэтому существует вероятность, что твердость соседнего участка будет слегка отличаться. Кроме того, данный тест проверяет только поверхность материала, тогда как твердость в глубине может быть другой.

Именно по этой причине производители ножей обычно указывают не единичное значение твердости, а их диапазон.

Соотношение цена – качество

Определение твердости по Роквеллу помогает производителям ножей сбалансировать 3 наиболее важных критерия, влияющих на качество конечного продукта: твердость, гибкость и жесткость. Идеальный баланс этих трех составляющих позволяет им создать нож, который будет прекрасно затачиваться и сохранять режущую кромку долгое время даже при активном использовании.

Стоит лишь купить один из наших высококачественных ножей, вы сразу же поймете, о чем идет речь.

Ларри Коннелли

customknife.ru

Как выбрать сталь для ножа

Хороший нож предполагает, что в процессе его производства была использована качественная сталь. Но что имеется в виду? Какую марку стали можно назвать наилучшей? Действительно ли материал клинка оказывает столь существенное влияние на эксплуатационные характеристики ножа?

Какая сталь лучше для ножа: основные параметры

Традиционно выделяют перечень характеристик, определяющих качество стали. В этот список попали:

| Прочность | Определяет, какие механические нагрузки может выдержать сплав, в минимальной степени изменяя при этом форму. |

| Твердость | Подразумевается способность стали сопротивляться проникновению в сплав инородных тел. Измеряется по шкале Роквелла. Хорошим показателем для стандартных карманных ножей считается значение в пределах 52-58 HRc. |

| Упругость | Указывает на возможность материала восстановить изначальную форму после воздействия нагрузки. |

| Износоустойчивость | Описывает стойкость стали к истиранию, т. е. насколько трудно при трении от нее отделяются микрочастицы. |

| Коррозиеустойчивость | Определяет способность сплава сопротивляться коррозийным процессам. |

| Вязкость | Указывает, насколько хорошо металл противостоит ударным нагрузкам, не повреждаясь при этом. |

Прежде чем приступать к анализу типов стали, следует узнать, что же собой представляет этот материал. В его химическом составе можно «встретить» такие элементы:

- Углерод (С). Основная составная часть стали. «Отвечает» за прочность и твердость.

- Хром (Cr). Обязательный компонент нержавейки. Повышает степень сопротивляемости коррозии, способствует увеличению износостойкости и прокаливаемости. Переизбыток хрома может стать причиной хрупкости сплава.

- Марганец (Mn). Содержится почти во всех современных разновидностях стали. Гарантирует прочность, износостойкость, хорошую прокаливаемость.

- Кремний (Si). Делает сплав надежным и стабильным. Улучшает показатели прочности и износостойкости.

- Молибден (Мо). «Помогает» сохранять прочность при воздействии высоких температур, обеспечивает вязкость, твердость, прокаливаемость, коррозиеустойчивость. Элемент способствует улучшению обрабатываемости материала.

- Никель (Ni). Его «сфера интересов» – прочность, стойкость к коррозии, вязкость.

- Ванадий (V). Повышает степень сопротивляемости износу, гарантирует прокаливаемость.

Иногда сталь также содержит азот (N), серу (S), ниобий (N), вольфрам (W).

Во многом параметры сплава зависят не столько от состава, сколько от особенностей закалки. Если клинок недокален, он может быть чрезмерно мягким и быстро погнуться. В противном случае появляется риск повышенной ломкости и хрупкости.

Лучшая сталь для ножа: отечественное производство

Отечественные марки обычно более доступны, чем импортные, но в то же время часто не уступают им по качеству. Среди лидеров на рынке следующие наименования:

| Марка | Плюсы | Минусы | Где чаще всего применяется |

| 65Х13 («медицинская») |

| повышенная мягкость, из-за чего ножи быстро затупляются | Недорогие ножи. |

| 65Г |

|

| Метательные и самодельные ножи. |

| 40Х12 |

|

| Сувенирные клинки. Бюджетные кухонные ножи. |

| 95Х18 |

|

| Хорошие кухонные ножи. |

| 50Х14МФ |

| небольшой риск возникновения ржавчины при длительном воздействии влаги | Охотничьи и кухонные ножи. |

Изредка сталь 65Х13 попадает в руки к настоящим мастерам своего дела, которые закаляют ее до хорошей твердости. Но куда чаще такие ножи относятся к категории ширпотреба и могут использоваться лишь в качестве рабочего инструмента, от которого никто не ожидает многого.

Типично кухонная сталь – 40Х12. Ножи из нее вполне способны «выживать» в течение длительного времени, если использовать их в «щадящем режиме», не пытаясь расколоть клинком что-нибудь действительно твердое.

Марка 95Х18 – отличный вариант при условии качественного производства ножей. Если же были допущены какие-либо ошибки в процессе обработки, клинок может стать чрезмерно хрупким или гибким.

Сталь 50Х14МФ считается универсальной, но к ней следует подходить с осторожностью: длинные тонкие клинки при должной твердости могут оказаться слишком хрупкими.

Самая лучшая сталь для ножа: иностранные марки

Зарубежные производители активно поставляют на отечественный рынок ножи, сделанные с применением таких марок стали:

| Марка | Плюсы | Минусы | Где чаще всего применяется |

| 420 |

|

| Кухонные и «подводные» ножи. Сувенирные изделия. |

| 425, 425mod |

|

| Встречается редко, по факту представляет собой модификацию 420-й стали. |

| 440 (А, С) |

|

| 440А: Подводные ножи. Модели для выживания.

440С: Качественные кухонные ножи. Эта марка выступает в роли своеобразного эталона. |

420-я сталь – самый распространенный материал на рынке. Но выбирать нож нужно очень аккуратно. Качество изделия напрямую зависит от производителя:

- китайские ножи по характеристикам приближаются к отечественной марке 40Х12. Их единственное существенное преимущество заключается в отсутствии ржавчины;

- японские модели отличаются хорошим качеством;

- испанские изделия по степени мягкости напоминают «китайцев»;

- немецкие производители (Magnum, Beker) наравне с австрийскими (Fortuna) и швейцарскими (Wenger, Victorinox) выпускают аккуратно исполненные ножи, характеризующиеся отличной твердостью;

- американцы (Buck, SOG) считаются одними из лучших производителей ножей: твердость тонкого и упругого клинка обычно составляет 57 HRc.

Нередко изделия из стали марки 420 напрямую не маркируются. На них может либо вовсе отсутствовать надпись, либо указываться слово, обозначающее «нержавейка» (например, Stainless Steel, Inox, Rostfrei).

Классический вариант стали для ножей – марка сери 440. Ей соответствует линейка AUS, почти полностью повторяющая особенности «предшественницы». Основной недостаток – меньшее содержание хрома, что делает сплав хрупче. Впрочем, из AUS10 делают очень хорошие ножи.

По свойствам твердости на марку 440С похожа сталь ATS34 и 154-СМ. Такие ножи стоят чуть дороже и отличаются большей склонностью к коррозии, зато хорошо режут, долго держат заточку и характеризуются прочностью. Также аналогами 440С можно назвать марки GIN1 и VG10 – они считаются одними из наиболее совершенных технологий для производства ножей.

Удачно подобранная сталь несомненно важна для удобного пользования ножом. Но куда более существенную роль играет геометрия клинка и особенности рукоятки. Поэтому заострять чрезмерное внимание на марке стали нет смысла.

kakvybrat.su

Сталь 440 – характеристики, свойства, отзывы

Классической ножевым материалом называют марку 440. Как содержащую более 10% легирующих компонентов, сталь 440 с подвидами относится к высоколегированным. Преимущество марки будет её низкая цена, доступность, технологичность и свойства.

Назначение легирующих компонентов

Основным легирующим компонентом в сталях 440 марки является хром. Он обладает большим, чем железо сродством к кислороду и, следовательно, защищает его от окисления, придавая стали коррозионную стойкость.

Кроме коррозионной защиты хром вступает в реакцию с углеродом, образуя хромистые карбиды.

Карбиды с участием хрома увеличивают прокаливаемость стали по сравнению с цементитом. Хромистая сталь приобретает повышенную износоустойчивость. По сравнению с углеродом хром в меньшей степени увеличивает склонность к образованию трещин при закалке.

Следующим компонентом 440-х сталей является марганец. В больших или меньших количествах он присутствует практически во всех высоколегированных сталях. Вводя его в состав, преследуют несколько целей:

- Раскисление. Обладая большим, чем железо сродством к кислороду при температурах порядка 1600 ºС, марганец защищает его от окисления в процессе выплавки. Кроме кислорода он обладает большим сродством к сере. Это предотвращает образование сульфидов, увеличивающих склонность к образованию закалочных трещин, позволяет упрочнять термообработкой детали сложной формы;

- Присутствие в стали марганца в количестве около 1% благоприятно сказывается на ударной вязкости при сохранении предела прочности и твёрдости. Это качество может быть востребовано для деталей с высокими требованиями к твёрдости и шероховатости поверхности, испытывающих периодические ударные нагрузки;

- В больших количествах вызывает рост зерна, что отрицательно сказывается на прочности. Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.

Молибден. Улучшает закалочные свойства, прочность, износостойкость стали. В комплексе с хромом увеличивает прокаливаемость, повышая стойкость против горячих трещин.

Классификация стали 440 по структуре

В составе всех трёх марок имеется высокое содержание углерода и включены компоненты, повышающие прокаливаемость. При нагреве и охлаждении на воздухе в них образуется игольчатая микроструктура, придающая высокую твёрдость – мартенсит.

Поэтому по структурной классификации все они относятся к мартенситному классу.

Химический состав

Во всех сталях допускаются включения 0,03% серы и 0,04% фосфора.

| Элемент/Марка стали | 440A | 440B | 440C |

| Углерод (C), % | 0,65-0,75 | 0,75-0,95 | 0,95-1,20 |

| Хром (Cr), % | 16,00-18,00 | 16,00-18,00 | 16,00-18,00 |

| Молибден (Mo), % | 0,75 | 0,75 | 0,75 |

| Марганец (Mn), % | 1,00 | 1,00 | 1,00 |

| Кремний (Si), % | 1,00 | 1,00 | 1,00 |

| Сера (S), % | 0,03 | 0,03 | 0,03 |

| Фосфор (P), % | 0,04 | 0,04 | 0,04 |

| Твердость по Роквеллу, HRC | 55-57 | 57-59 | 58-60 |

Как видно из списка лигатур и назначения компонентов, свойства каждого из сплавов подбираются исходя из баланса положительных и отрицательных влияний входящих ингредиентов. По отдельности они оказывают не очень существенное воздействие на свойства стали, но в комплексе могут проявлять синергизм, придавая характеристики, превосходящие ожидаемые от простого суммирования.

Прочностные характеристики

Наименее углеродистая из триады. Соответственно достижима наименьшая прочность и твёрдость. В цифрах это σВ=74 кг/кв.мм, σТ=42 кг/кв.мм, δ=20%, HRC=56, где σВ – прочность при растяжении, σТ – предел текучести, δ – относительное удлинение при разрушении, HRC – твёрдость по шкале Роквелла.

При закалке можно достигнуть и более высоких значений, но тогда сталь станет очень хрупкой, поэтому процесс термообработки включает отпуск, снижающий твёрдость, но повышающий вязкость. Если этого не сделать, поверхность деталей будет выкрашиваться при ударных или длительных нагрузках, а детали с малой толщиной при аналогичных условиях работы будут ломаться.

Более углеродистая, чем 440А. За счёт этого имеет более высокие показатели прочности и твёрдости, но меньшую пластичность, что выражается более низким удлинением при разрыве.

σВ=75 кг/кв.мм, σТ=43 кг/кв.мм, δ=18%, HRC=58.

Имеет наибольшее содержание углерода и, соответственно наибольшие достижимые при правильной термообработке значения прочности и твёрдости, Но при этом наименьшие значения пластичности.

σВ=76 кг/кв.мм, σТ=46кг/кв.мм, δ=13%, HRC=60.

Высокое значение твёрдости является эксплуатационным достоинством, как показатель износостойкости поверхности деталей, но технологическим недостатком при необходимости шлифовки или подгонки размеров после окончания термической обработки. В связи с этой особенностью при необходимости точной подгонки зазоров сопрягаемую деталь делают мягче и подгоняют её под более твёрдую.

Свариваемость

Все стали 440 серии относятся к мартенситным, т. е. образующим твёрдую структуру при охлаждении на воздухе.

Сварка деталей из них требует дополнительных приёмов, позволяющих избежать трещин при охлаждении. Это предварительный нагрев, применение специальных присадок, снижающих красно- и синеломкость шва и околошовной зоны.

Сварочные работы оправданы только при ремонте, когда невозможно или нецелесообразно заменять повреждённый элемент. Надо понимать, что их проведение изменит структуру и свойства участка, подвергшегося нагреву.

Аналоги

Марки AUS-6, AUS-8 и AUS-10

Применение

Стали 440 серии обладают сопротивляемостью коррозии и, в отличие от классической нержавейки Х18Н10, высокой твёрдостью, прокаливаемостью и износостойкостью. Содержание хрома в количестве 16-18% придаёт им коррозионную стойкость, усиливаемую термообработкой и шлифовкой.

Сталь 440С с максимальным содержанием углерода может использоваться для изготовления специальных подшипников, работающих в агрессивных средах.

Ещё одно назначение – изготовление ножей. Для бытового применения вполне достаточно 440А. Режущая кромка ножа из этой стали обладает достаточной и износостойкостью. В то же время твёрдость в 56 единиц Роквелла позволяет при необходимости без больших затруднений восстанавливать заточку. Для клинка из 440С с твёрдостью 60 и больше единиц это может стать проблемой.

Общие рекомендации для всей группы – ответственные детали с высокими требованиями к прочности, износостойкость и сопротивляемости коррозии.

Оцените статью:Рейтинг: 0/5 – 0 голосов

prompriem.ru