Твердость в состоянии поставки стали 40х – 40

alexxlab | 14.06.2019 | 1 | Вопросы и ответы

характеристики, применение, твердость и свариваемость стали 40Х

Марка стали: 40Х (заменители 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР).

Класс: сталь конструкционная легированная.

Использование в промышленности: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности..

Твердость: HB 10 -1 = 217 МПа

Свариваемость материала: трудносвариваема. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка.

Температура ковки, oС: начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: склонна.

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Поковки ГОСТ 8479-70.

- Трубы ГОСТ 8731-74, ГОСТ 8733-74, ГОСТ 13663-86.

| Зарубежные аналоги марки стали 45 | |

| США | 5135, 5140, 5140H, 5140RH, G51350, G51400, H51350, H51400 |

| Германия | 1.7034, 1.7035, 1.7045, 37Cr4, 41Cr4, 41CrS4, 42Cr4 |

| Япония | SCr435, SCr435H, SCr440, SCr440H |

| Франция | 37Cr4, 38C4, 38C4FF, 41Cr4, 42C4, 42C4TS |

| Англия | 37Cr4, 41Cr4, 530A36, 530A40, 530h46, 530h50, 530M40 |

| Евросоюз | 37Cr4, 37Cr4KD, 41Cr4, 41Cr4KD, 41CrS4 |

| Италия | 36CrMn4, 36CrMn5, 37Cr4, 38Cr4KB, 38CrMn4KB, 41Cr4, 41Cr4KB |

| Бельгия | 37Cr4, 41Cr4, 45C4 |

| Испания | 37Cr4, 38Cr4, 38Cr4DF, 41Cr4, 41Cr4DF, 42Cr4, F.1201, F.1202, F.1210, F.1211 |

| Китай | 35Cr, 38CrA, 40Cr, 40CrA, 40CrH, 45Cr, 45CrH, ML38CrA, ML40Cr |

| Швеция | 2245 |

| Болгария | 37Cr4, 40Ch, 41Cr4 |

| Венгрия | 37Cr4, 41Cr4, Cr2Z, Cr3Z |

| Польша | 38HA, 40H |

| Румыния | 40Cr10, 40Cr10q |

| Чехия | 14140 |

| Австралия | 5132H, 5140 |

| Южная Корея | SCr435, SCr435H, SCr440, SCr440H |

Сталь 40Х и ее характеристики

В нашей компании вы можете заказать разнообразные изделия из металла, используемые в быту, строительстве и в промышленности. От того, из какого материала создан металлопрокат, зависят его качества, свойства и характеристики.

Мы предлагаем вам ознакомиться с разнообразными видами стали. К примеру, марка стали 40Х, относящаяся к классу конструкционной легированной, пользуется особой популярностью. В данном разделе вы узнаете больше про этот материал.

Если у вас возникают вопросы по товарам или вы хотите сделать заказ, то звоните нашим специалистам! Менеджеры компании работают круглосуточно.

В данном материале имеется 0,40 процента углерода и меньше полутора процентов хрома.

Этот материал относится к трудносвариваемым. Вы можете осуществлять сваривание ручным дуговым методом и электрошлаковым, но в начале следует подогреть сталь, а после произвести термическую обработку. При контактной точечной сварке также требуется дальнейшая термическая обработка.

Твердость стали 40Х следующая: HB 10 -1 = 217 МПа.

Заменителями этого материала могут стать марки 45X, 38XA, 40XH, 40XC, 40ХФ, 40XP.

Если вы собираетесь ковать эту сталь, то в начале процесса нужно нагреть ее до 1 250 градусов по Цельсию, а в конце остудить до 800 градусов. Если ковке подвергались изделия сечением до 350 миллиметров, их нужно охлаждать на воздухе.

Больше информации вы можете узнать из таблиц, расположенных на сайте.

Применение 40Х

Она поставляется в виде сортового, а также фасонного проката. Вы можете найти прутья с разнообразными видами обработки поверхности, сделанные из этого материала. Также популярностью пользуется серебрянка и листы разной толщины. Из данной стали изготавливают и трубы, и полосы. Она используется для производства поковок ГОСТ 8479-70.

Этот материал широко применяется в промышленной сфере. Сталь Ст 40Х используется для изготовления осей и стержней для передачи крутящего момента, вал-шестеренок, поршней, трубопроводной арматуры, колец, вращающихся деталей, инструментов для клепальных работ, измерительных устройств, болтов, деталей для аппаратов с вращающимися барабанами, деталей конической формы и прочих элементов. Сталь марки 40Х требуется, если нужно произвести улучшаемые изделия, имеющие повышенную прочность.

atl-met.ru

Сталь 40х. Ее описание и сфера применения

Сталь является одним из самых важных конструкционных металлов. Она нашла широчайшее применение в строительстве, машиностроении, а также многих других отраслях. У этого металла много самых разных марок, и все они отличаются друг от друга характеристиками. Сталь 40х – конструкционная легированная марка этого материала. И здесь мы о ней поговорим подробнее.

Кроме обычных примесей, в марке 40х содержится определенное количество элементов, которые специально вводятся. Благодаря этому обеспечиваются особенные свойства. Здесь, как легирующий элемент, применяется хром. Именно из-за него в маркировке стали присутствует буква Х.

В данной стали есть особенность – это трудная свариваемость. В связи с этим сталь 40х в процессе сварки подвергается нагреву до 300оС, а после нее – термической обработке. Кроме этой особенности, имеется склонность к отпускной способности, а еще флокеночувствиетльность.

Сталь 40х характеристики имеет следующие:

– удлинение относительное – 13-17%;

– ударная вязкость – до 800 кДж/кв. метр;

– предел прочности – до 900 МПа.

Есть и другие особенности, характерные для этой марки стали:

– предел выносливости достаточно высокий;

– возможность проводить обработку способом резания, путем сваривания или под давлением;

– стойкость к короблению и обезуглероживанию при термовоздействии.

Для всех подобных материалов это самые важные свойства. Именно они позволяют применять сталь 40х в машиностроительной отрасли.

При ковке стали этой марки температура в начале процесса составляет 1250 оС, а в конце – 800 оС.

Очень часто эта сталь находит применение при изготовлении улучшаемых деталей, которые отличаются повышенной прочностью. Это такие изделия, как плунжеры, шпиндели, оси, валы, кольца, вал-шестерни, коленчатые и кулачковые валы, болты, полуоси, рейки, втулки, губчатые венцы, оправки и другие нужные детали.

Сталь 40 широко применяется для изготовления метчиков, сверл, напильников. Как видите, это все инструменты, которыми приходится работать при небольшой скорости, а температура нагрева составляет не больше 2000 градусов. Эти изделия представляют собой прутки, у которых круговое поперечное сечение. Изготавливаются они согласно ГОСТу 5950-2000.

В случае если нужна сталь, обладающая устойчивостью к коррозии, нужно обратить внимание на марку 40х13. Это нержавеющая коррозийно-стойкая сталь. Устойчивость к коррозии она приобретает после закалки, ведь при этом полностью растворяется карбид. Сталь 40х13 производится в индукционных печах, а также открытого дугового типа. Полученный материал прекрасно деформируется при температуре 850-1100 оС. А чтобы не было трещин, нагрев и последующее охлаждение нужно проводить медленно.

Напоследок стоит дать рекомендацию покупателям. Лучше всего сталь 40х, а также изделия из нее покупать у заводов-изготовителей напрямую. Здесь всегда стоимость будет без наценок, ведь вы “обходите” посредников. Также изделия могут быть изготовлены по заказанным вами параметрам. Кроме того, заводы часто предлагают скидки оптовым покупателям, а также есть гарантия качественности товара. А в случае брака вы будете знать, к кому обращаться.

fb.ru

| Заменитель | ||||||||||

| стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР. | ||||||||||

| Вид поставки | ||||||||||

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. | ||||||||||

| Назначение | ||||||||||

| оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. | ||||||||||

| Термообработка, состояние поставки | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB | |||

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | ||||

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 | |||

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 | |||

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 | |||

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 | |||

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |||

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 | |||

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |||

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 | |||

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |||

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 | |||

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 | |||

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |||

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |||

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 | |||

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |||

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |||

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |||

| Температура ковки | ||||||||||

| Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. | ||||||||||

| Свариваемость | ||||||||||

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка. | ||||||||||

| Обрабатываемость резанием | ||||||||||

| В горячекатаном состоянии при НВ 163-168, sB = 610 МПа Ku тв.спл. = 0.20, Ku б.ст. = 0.95. | ||||||||||

| Склонность к отпускной способности | ||||||||||

| склонна | ||||||||||

| Флокеночувствительность | ||||||||||

| чувствительна | ||||||||||

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, pn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

www.1metal.ru

Сталь 40Х

Общие сведения

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81. Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.035 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | ||

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 45 | 59 | 187-229 | |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | |||||||||

| Закалка 830 °С, масло. Отпуск 550 °С, | ||||||||||||||

| 200 | 700 | 880 | 15 | 42 | 118 | |||||||||

| 300 | 680 | 870 | 17 | 58 | ||||||||||

| 400 | 610 | 690 | 18 | 68 | 98 | |||||||||

| 500 | 430 | 490 | 21 | 78 | ||||||||||

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | ||||||||||||||

| 700 | 140 | 175 | 33 | 78 | ||||||||||

| 800 | 54 | 98 | 59 | 98 | ||||||||||

| 900 | 41 | 69 | 65 | 100 | ||||||||||

| 1000 | 24 | 43 | 68 | 100 | ||||||||||

| 1100 | 11 | 26 | 68 | 100 | ||||||||||

| 1200 | 11 | 24 | 70 | 100 | ||||||||||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | ||||||||

| Закалка 850 °С, вода | ||||||||||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 | ||||||||

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 | ||||||||

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 | ||||||||

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 | ||||||||

| 600 | 720 | 860 | 14 | 60 | 147 | 265 | ||||||||

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | ||||||||

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||||||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 | ||||||||

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | ||||||||

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 | ||||||||

Технологические свойства

| Температура ковки |

| Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163-168, s B = 610 МПа K u тв.спл. = 0.20, K u б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Ударная вязкость

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | s 0,2 , МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||||

| 1.5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 | ||

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 | ||

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, pn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (p, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

stalplus.com.ua

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / Остальные / 40Х

МГТУ им. Н. Э. Баумана

Кафедра МТ8

Домашнее задание

по курсу материаловедения

Студент: Клёнкин А. В.

Группа: М2-51

Преподаватель: Силаева В. И.

Москва, 2000г.

Для изготовления шестерней, валов, осей применяется улучшаемая хромистая сталь, легированная бором.

1. Подберите легированную сталь для изготовления оси диаметром 20мм.

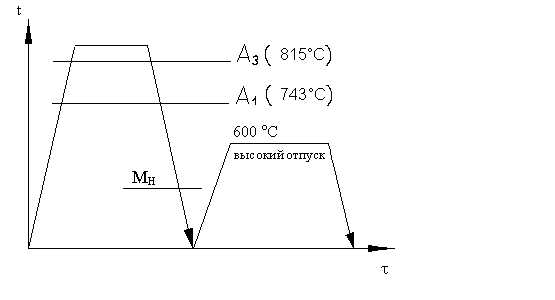

Укажите оптимальный режим термической обработки, обеспечивающей получение твердости 265HB, постройте график термической обработки в координатах “температура – время”.

2. Опишите все структурные превращения, происходящие при процессе улучшения стали.

3. Приведите основные сведения об этой стали: ГОСТ, химический состав, свойства, влияние легирующих элементов на прокаливаемость достоинства, недостатки и т.д.

Отчет

Для изготовления шестерней, осей, валов применяют улучшаемую хромистую сталь, легированную бором.

Особенности работы деталей типа оси состоят в том, что в них используют прочность и сопротивление усталости стали. В связи с этим стали должны иметь большой запас прочности и высокий предел выносливости. Детали этого типа работают при статических нагрузках.

Для обеспечения этих свойств вводят легирующие элементы, что повышает конструкционную прочность стали. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых. Высокие механические свойства при улучшении возможны лишь при обеспечении требуемой прокаливаемости, поэтому она служит важнейшей характеристикой при выборе этих сталей. Кроме прокаливаемости важно получить мелкое зерно и не допустить развития отпускной хрупкости.

К группе легированных конструкционных сталей относятся среднеуглеродистые стали с содержанием углерода 0,3…0,5% , которые для улучшения свойств (прокаливаемость, мелкозернистая структура, предел выносливости) дополнительно легируют хромом

( до 2%), никелем (от 1 до 5%), марганцем (до 1,5%), кремнием (до 2%), молибденом и вольфрамом (0,2-0,4 Mo и 0,8-1,2 W), ванадием и титаном (до 0,3% V и 0,1% Ti), а так же микро легируют бором

(0,002-0,005%).

Среднеуглеродистые

стали приобретают высокие механические

свойства после термического улучшения

– закалки и высокого отпуска (500-650град)

на структуру сорбита.

Среднеуглеродистые

стали приобретают высокие механические

свойства после термического улучшения

– закалки и высокого отпуска (500-650град)

на структуру сорбита.

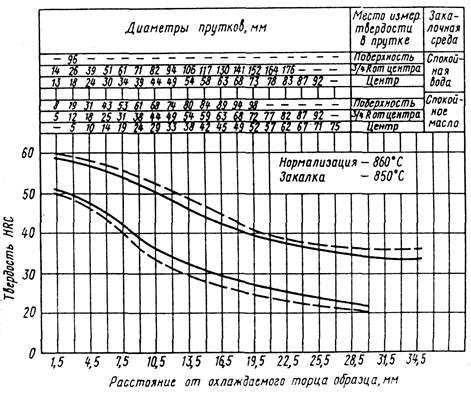

В соответствии с заданием необходимо подобрать легированную сталь. Выбираем сталь 40Х, так как она относится к широко используемым дешевым конструкционным материалам. Хромистые стали склонны к отпускной хрупкости, устранение которой требует быстрого охлаждения от температуры высокого отпуска. Эта сталь прокаливается на глубину 15-25 мм и применяется для деталей небольшого сечения.

Примем первый вариант термической обработки: закалку и высокий отпуск. По данным ГОСТ 4543-71 температура закалки для стали 40Х составляет 850 С (Ас3 – 815 С). В качестве охлаждающей среды выбираем воду. Последующий отпуск назначаем при температуре 600 С

(выше интервала температур необратимой отпускной хрупкости).

Указанный режим термообработки обеспечивает получение следующих свойств (минимальные значения):

0.2 > 720 Мпа; > 14 %

в > 860 Мпа; > 60 %

HB 265 после отпуска при 600С.

Сталь 40Х – сталь перлитного класса до термообработки имеет структуру:

Феррит (Ф) + Перлит (П). П (Ф+Fe3C).

Ф=Fe(C) – твердый раствор, С’ в Fe.

На практике при обычных скоростях нагрева (электропечи) под закалку перлит сохраняет свое пластинчатое или зернистое строение до температуры Ас1. При нагреве до Ас1 (743 С.) никаких превращений не происходит. При температуре Ас1 в стали происходит превращение перлита в аустенит. Кристаллы (зерна) аустенита зарождаются в основном на границах фаз феррита и цементита. При этом параллельно развиваются 2 процесса: полиморфный переход Fe Fe и растворение цементита в аустените.

Представим общую схему превращения:

Ф+П (Ф+Ц) Ас1Ф+Ц+АА+ЦАнеоднородн.Агомогенный

Образование зерен аустенита происходит с большей скоростью, чем растворение цементита перлита, поэтому необходима выдержка стали при температуре закалки для полного растворения цементита и получения гомогенного аустенита. Фазовая перекристаллизация приводит к измельчению зерна в стали. При этом, выше дисперсность структуры перлита (Ф+Ц) и скорость нагрева стали, тем больше возникает центров зарождения аустенита, а следовательно возрастает дисперсность продуктов его распада, что приводит к увеличению пластичности, вязкости, уменьшению чувствительности к концентрации напряжений.

При

охлаждении при Vохл.

>

Vкрит

будет образовываться мартенсит –

неравновесная фаза – пересыщенный

твердый раствор внедрения углерода в

Fe

и

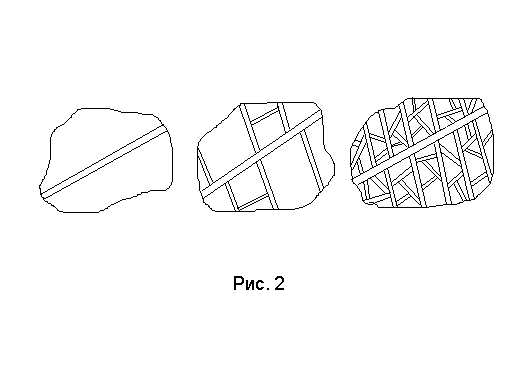

остаточный аустенит (А). Кристаллы

мартенсита М, имея пластинчатую форму,

растут с огромной скоростью, равной

скорости звука в стали(5000м/с).

Росту кристаллов мартенсита препятствует

граница зерна аустенита или ранее

образовавшаяся пластина мартенсита(рис.

2).

Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающее межатомные. При этом перестройка решетки происходит по тем кристаллографическим плоскостям исходной модификации, которая по строению одинаковая, а по параметрам близки к определенным плоскостям кристаллической решетки образующей фазы, т.е. выполняется принцип структурного и размерного соответствия. Для мартенситного превращения характерно, что растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Два кристалла считаются когерентными, если они соприкасаются по такой поверхности раздела, которая является общей для их кристаллических решеток. При нарушении когерентности решеток интенсивный упорядоченный переход атомов из аустенита в мартенсит становится невозможным, и рост кристалла мартенсита прекращается. Мартенсит имеет тетрагональную пространственную решетку. Чем больше углерода было в аустените, тем большее число элементарных ячеек мартенсита будет содержать атом углерода и тем большими окажутся средние искажения пространственной решетки.

Свойства мартенсита сталей зависят от растворенного в нем углерода.

Мартенсит имеет очень высокую твердость равную или превышающую HRC 60, при содержании углерода большем 0,4%.

После мартенситного превращения в стали сохраняется небольшое количество остаточного аустенита(1 – 3%). Затрудненность распада последних порций аустенита связывают с появлением значительных сжимающих напряжений, возникающих вследствие увеличения объема при переходе ГЦК решетки в ОЦК решетку.

Для придания стали требуемых эксплуатационных свойств, после закалки всегда проводят отпуск. При отпуске снижается уровень напряженного состояния ( в, НВ,, КСV).

До t =80C не происходит никаких структурных изменений. Первое превращение при отпуске развивается в диапазоне 80…200C и приводит к формированию структуры отпущенного мартенсита – смеси пересыщенного углеродом -раствора и когерентных с ним частиц карбида. В результате этого существенно уменьшается степень тетрагональности мартенсита (часть углерода выделяется в виде метастабильного -карбида ), уменьшается его удельный объем, снижаются остаточные напряжения.

Второе превращение при отпуске развивается в интервале температур 200…260 C (300 C) и состоит из следующих этапов:

превращение остаточного аустенита в отпущенный мартенсит;

распад отпущенного мартенсита: степень его пересыщенности уменьшается до 0,15…0,2% , начинается преобразование -карбида в Fe3C –цементит и его обособление, разрыв когерентности;

снижение остаточных напряжений:

некоторое увеличение объема, связанное с переходом АостМотп.

Третье превращение при отпуске развивается в интервале 300…400C. При этом заканчивается распад отпущенного мартенсита и процесс карбидообразования. Формируется ферритокарбидная смесь, существенно снижается остаточные напряжения; повышение температуры отпуска выше 400C активизирует процесс коалесценции карбидов, что приводит к уменьшению дисперсности феррито-цементитной смеси.

В стали 40Х после полной закалки в воде и высокого отпуска при 600C образуется структура сорбита отпуска.

Сталь 40Х. Основные данные. ГОСТ 4543 – 71.

Химический состав: С – 0,36…0,44 %; Ni – не более 0,3%;

Si – 0,17…0,37 %; Cu – не более 0,3%;

Мn – 0,50…0,80 %; S – не более 0,035%

Сr – 0,80…1,10 %; P – не более 0,035%

Назначение – оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Прокаливаемость 18 – 25 мм.

Улучшение механических свойств обусловлено влиянием легирующих элементов на свойства феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске, прокаливаемость, размер зерна.

Легирующие элементы, растворяясь в феррите, упрочняют его. Наиболее сильно повышают твердость медленно охлажденного (нормализованного) феррита кремний, марганец, никель, т.е. элементы, имеющие отличную от Fe кристаллическую решетку. Слабее влияют молибден вольфрам и хром, изоморфные Fe. Упрочняя феррит и мало влияя на пластичность, большинство легирующих элементов снижают его ударную вязкость, особенно если их концентрация выше 1%. Исключение составляет никель, который не снижает вязкости. Марганец и хром при содержании до 1% повышают ударную вязкость; при большей концентрации она снижается, достигая уровня нелегированного феррита, примерно при 3% Cr и 1,5% Mn.

Вид поставки – сортовой прокат, в том числе фасонный: ГОСТ 4543 –71,

ГОСТ 2590 – 71, ГОСТ 2591 – 71, ГОСТ 2879 – 69, ГОСТ 10702 – 78.

Калиброванный пруток ГОСТ 7417 – 75, ГОСТ 8559 – 75, ГОСТ 8560–78,

ГОСТ 1051 – 73. Шлифованный пруток и серебрянка ГОСТ 14955 – 77.

Лист толстый ГОСТ 1577- 81, ГОСТ 19903 – 74. Полоса ГОСТ 103 – 76,

ГОСТ 1577 – 81, ГОСТ 82 – 70. Поковки ГОСТ 8479 – 70. Трубы

ГОСТ 8731-87, ГОСТ 8733 – 87, ГОСТ 13663 – 68.

Литература:

Материаловедение. Учебник для вузов под ред. Арзамасова Б.Н. 2-ое издание исправленное и дополненное. М.: Машиностроение, 1986. 384 с.

2. Марочник сталей и сплавов, под ред. Сорокина В.Г. М.: Машиностроение, 1989 г. 640с.

studfiles.net

Общие сведения

Химический состав

Механические свойства

Механические свойства при повышенных температурах

Механические свойства в зависимости от температуры отпуска

Механические свойства в зависимости от сечения

Технологические свойства

Температура критических точек

Ударная вязкость

Предел выносливости

Прокаливаемость

Физические свойства

| ||||||||||||||

neva-stal.ru

40Х :: Металлические материалы: классификация и свойства

Сталь 40Х ГОСТ 4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10 | – | – | – | – | – |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

743 | 815 | 730 | 693 | 325 |

Число твердости, НВ, не более | |

Отожженный или высокоотпущенный прокат | 217 |

Нагартованный прокат | 269 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

860 | – | Масло | 500 | Вода или масло | 785(80) | 980(100) | 10 | 45 | 59(6) | 25 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | НВ |

% | ||||||

200 300 400 500 600 | 1560 1390 1180 910 720 | 1760 1610 1320 1150 860 | 8 8 9 11 14 | 35 35 40 49 60 | 29 20 49 69 147 | 552 498 417 326 265 |

Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

% | |||||

Закалка 830 ºС, масло. Отпуск 550 ºС | |||||

200 300 400 500 | 700 680 610 430 | 880 870 690 490 | 15 17 18 21 | 42 58 68 80 | 118 – 98 78 |

Образец диаметром 10 мм и длиной 50 мм, кованый и отожженый. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с | |||||

700 800 900 1000 1100 1200 | 140 54 41 24 11 11 | 175 98 69 43 26 24 | 33 59 65 68 68 70 | 78 98 100 100 100 100 | – – – – – – |

Сечение, мм | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HB |

МПа | % | |||||

не менее | ||||||

Закалка 840-860 ºС, вода, масло. Отпуск 580-650 ºС, вода, воздух | ||||||

101-200 201-300 301-500 | 490 440 345 | 655 635 590 | 15 14 14 | 45 40 38 | 59 54 49 | 212-248 197-235 174-217 |

Предел выносливости | Состояние стали | ||

σ-1, МПа | τ-1, МПа | n | |

363 470 509 333 372 | – – – 240 – | 106 106 – 5·105 – | σв=690 МПа. σв=940 МПа. σ0,2=870 МПа, σв=960 МПа σв=690 МПа Закалка 860 ºС, мало, отпуск 580 ºС |

Температура, ºС | Термообработка | |||

20 | -25 | -40 | -70 | |

Ударная вязкость KCU, Дж/см2 | ||||

160 91 | 148 82 | 107 – | 85 54 | Закалка 850 ºС, масло. Отпуск 650 ºС Закалка 850 ºС, масло. Отпуск 580 ºС |

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 4,5 | 6 | 7,5 | 10,5 | 13,5 | 16,5 | 19,5 | 24 | 30 | Закалка 850 ºС | |

Прокаливаемость | |||||||||||

50,5-60,5 | 48-59 | 45-57,5 | 39,5-57 | 35-53,5 | 31,5-50,5 | 28,5-46 | 27-42,5 | 24,5-39,5 | 22-37,5 | Твердость для полос прокаливаемости, HRCЭ | |

Термообработка | Количество мартенсита, % | Критическая твердость HRCЭ | Критический диаметр, мм | |

в воде | в масле | |||

Закалка | 50 90 | 43-46 49-53 | 38-76 23-58 | 16-48 6-35 |

Заменитель – стали: 45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР.

Температура ковки, ºС:

начала 1250,

конца 800.

Заготовки сечением до 350 мм охлаждаются на воздухе.

Свариваемость – трудно свариваемая; способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка.

Обрабатываемость резанием – в горячекатаном состоянии при HB 163-168, σв=610 МПа, КV т.в. спл =0,95, КV б. ст =0,95.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

Назначение: оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Полосы прокаливаемости

По требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

Хромистая | Зеленый + желтый |

Сортамент:

горячекатаная квадратная – ГОСТ 2591-88,

горячекатаная квадратная – ГОСТ 2590-88,

горячекатаная шестигранная – ГОСТ 2879-88,

горячекатаная полосовая – ГОСТ 103-76,

кованая круглая и квадратная – ГОСТ 1133-71,

калиброванная круглая – ГОСТ 7417-75,

калиброванная квадратная – ГОСТ 8559-75,

калиброванная шестигранная – ГОСТ 8560-78,

серебрянка – ГОСТ 14955-77

markmet.ru