Углы заточки сверла по металлу – Угол заточки сверла по металлу: таблица и рекомендации

alexxlab | 25.05.2017 | 0 | Вопросы и ответы

Угол заточки сверла по металлу: таблица и рекомендации

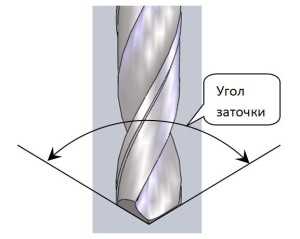

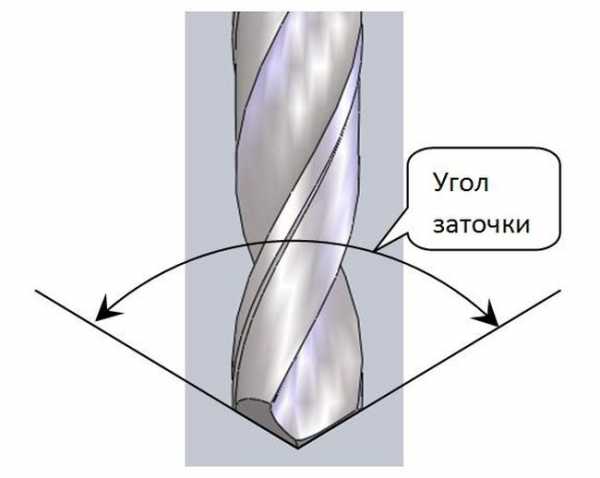

Сверла по металлу, как и любой другой режущий инструмент, изнашиваются в процессе эксплуатации, что делает их непригодными к использованию. Между тем в большинстве случаев режущие и другие углы сверла по металлу можно восстановить, выбрав их значения по специальной таблице и выполнив заточку.

Ручная заточка сверла по металлу

Назначение и конструктивные особенности инструмента

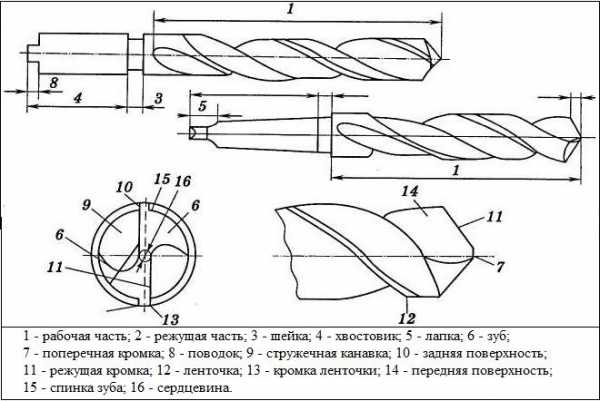

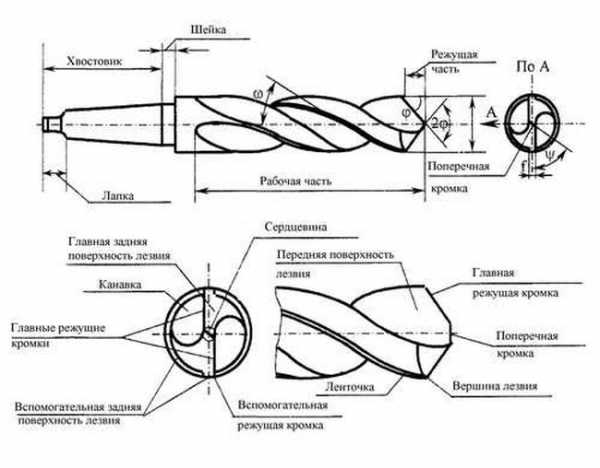

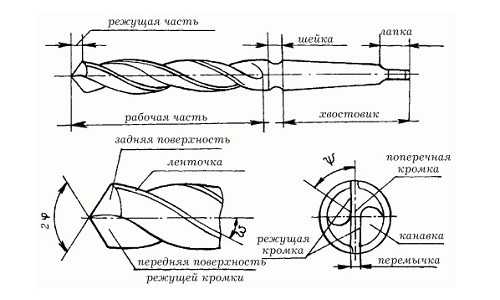

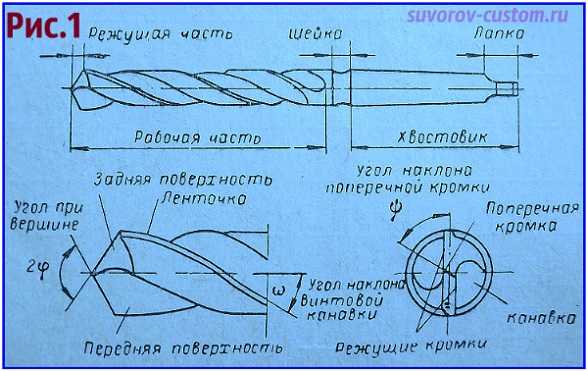

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

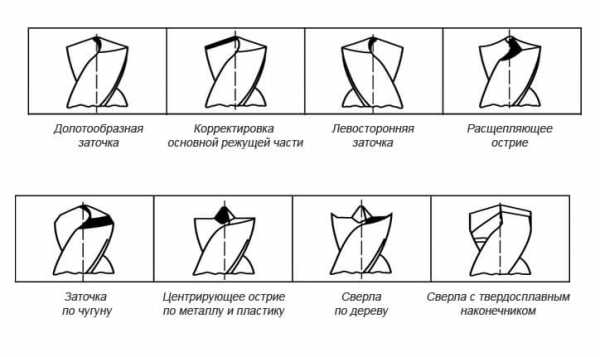

Особенности различных видов заточки сверл

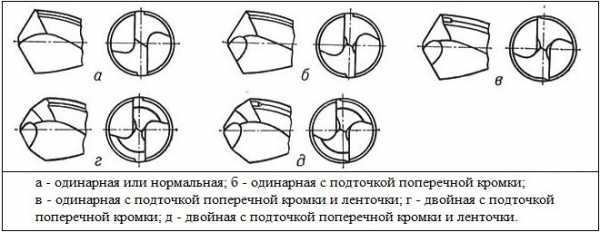

Заточка сверл, как уже говорилось выше, необходима для того, чтобы восстановить их геометрические параметры. Выбор определенного вида заточки сверла зависит от ряда факторов (диаметра инструмента, характеристик обрабатываемого металла и др.).

Наиболее универсальной является нормальная заточка (Н), при выполнении которой на рабочей части сверла формируются одна поперечная и две режущие кромки. Угол заточки сверла в данном случае составляет 118–120°. Выбирая такой вид заточки сверл, следует иметь в виду, что использовать его можно по отношению к инструментам, диаметр которых не превышает 12 мм.

Типы заточек сверл по металлу

Все остальные виды заточки, которые обозначаются буквосочетаниями НП, НПЛ, ДП, ДПЛ, можно применять для инструментов с диаметром до 80 мм. Каждый из указанных типов заточки предполагает доведение геометрии сверла по металлу до требуемых параметров.

Такая заточка подразумевает подточку поперечной кромки, что делается для уменьшения ее длины и, соответственно, для снижения нагрузок, воспринимаемых инструментом в процессе сверления.

НПЛВ данном случае кроме поперечной кромки подточке подвергается и ленточка, что позволяет уменьшить ее ширину в области режущей части. Подточка ленточки помимо уменьшения силы трения, создаваемой при сверлении, позволяет сформировать дополнительный задний угол сверла, что способствует облегчению процесса обработки.

ДПЭто двойная заточка, совмещенная с подточкой поперечной кромки. Выполнение заточки данного вида позволяет сформировать на рабочей части сверла по металлу одну поперечную и четыре режущие кромки, имеющие вид ломаных линий.

ДПЛЭто аналогичный предыдущему вид заточки, при котором дополнительно подтачивают ленточку. Создание четырех режущих кромок при выполнении двойной заточки необходимо для того, чтобы уменьшить угол между периферийными участками режущих кромок. Такой подход позволяет улучшить отвод тепла от режущей части инструмента и, соответственно, значительно повысить его стойкость.

Как правильно выбрать углы заточки

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

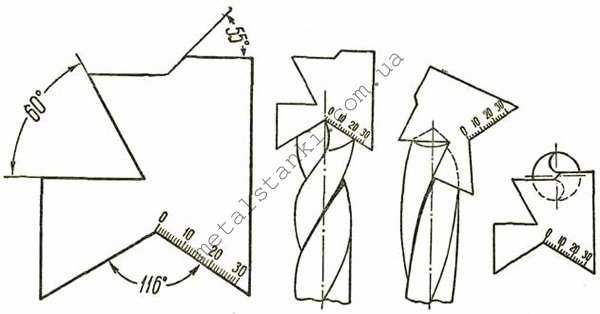

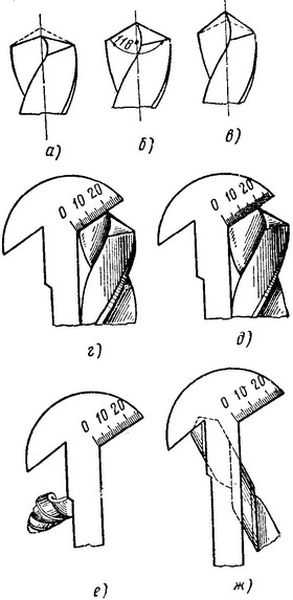

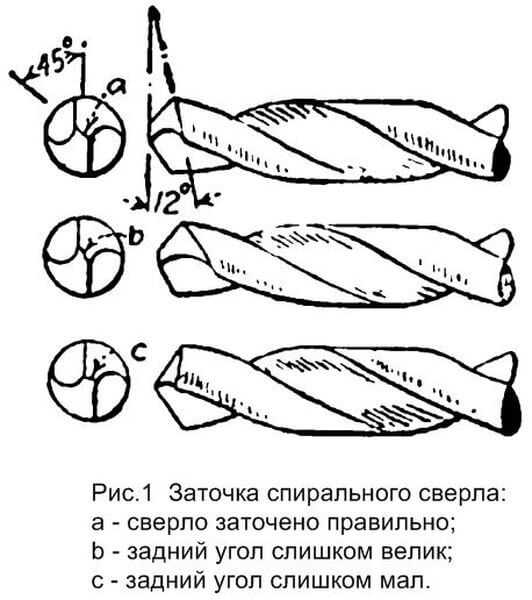

Выполнение операции

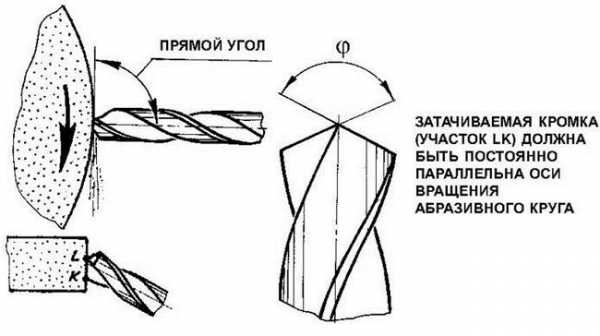

Традиционно заточка сверл по металлу спирального типа выполняется на наждачном станке, оснащенном точильным кругом соответствующей твердости. Начинать затачивать их следует с обработки задней поверхности. Прижимая инструмент данной поверхностью к вращающемуся точильному кругу под определенным углом, надо следить за тем, чтобы на ней формировался правильный уклон.

При заточке передней режущей поверхности необходимо контролировать не только угол, под которым выполняется операция, но и размер перемычки. Очень важно, чтобы при заточке на рабочей части сверла по металлу были сформированы режущие кромки равной длины, расположенные под одним углом. Если просверлить отверстие сверлом, при заточке которого не соблюдены эти важные требования, то диаметр такого отверстия будет больше, чем поперечный размер самого инструмента.

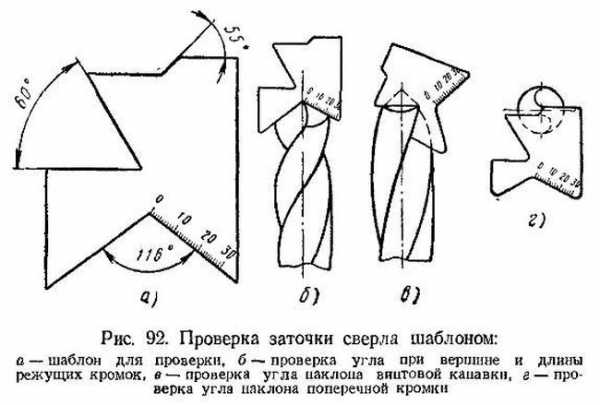

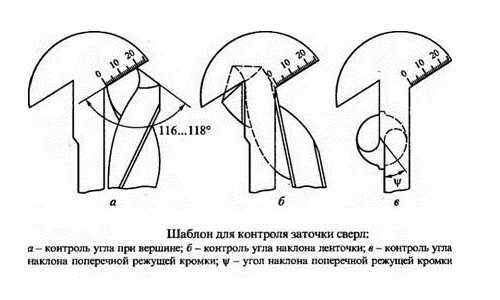

Проверка углов заточки с помощью шаблона

Проверить соответствие основных геометрических параметров (в том числе угла заточки) сверла требуемым характеристикам можно при помощи одного шаблона, который несложно приобрести в серийном исполнении или изготовить самостоятельно.

И в заключение небольшой видеоролик о том, как самостоятельно заточить сверло по металлу.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Угол заточки сверла по металлу:таблица,рекомендации по заточке

Виды заточек сверл по металлу

Заточка сверл осуществляется с целью реанимации инструментов после интенсивной эксплуатации. Существует несколько форм заточки. Выбор в пользу конкретного варианта зависит от диаметра спирального сверла, обрабатываемого материала и других факторов.

Универсальной считается нормальная форма заточки под углом 118-120 градусов. Она позволяет подобрать угол сверла, оптимальный для любых материалов. Единственный минус – ограничение диаметра сверла 12 миллиметрами. Нижеизложенные варианты применяются для инструментов с диаметром до 80 мм.

фото:углы заточки сверла по металлу

К примеру, форма обработки НП включает подточку поперечной кромки. Уменьшение длины способствует снижению усилия и, как следствие, предотвращает излишнее повреждение обтачиваемой детали. Сфера применения – подготовка бура к созданию отверстий в стали.

Разновидность этого способа – НЛП. Помимо описанной подточки кромки, аналогичное действие проводят с ленточками. В результате образуется дополнительный задний угол сверла, который значительно облегчает процесс резки и уменьшает трение функциональной части при проходе сквозь обрабатываемый материал.

В некоторых случаях применяется и двойное затачивание. Методы ДП, ДЛП и аналоги рассчитаны на улучшение характеристик периферийных узлов сверла. Изменение угловой точки между кромками до 75 градусов снижает теплоотвод от сверла и повышает его стойкость.

Рекомендуемые углы заточки сверла по металлу

Ниже представлена таблица углов заточки сверла по металлу для разных видов материала.

| Обрабатываемый материал | Угол сверла |

|---|---|

| Сталь, чугун, твердая бронза | 116-118° |

| Латунь, мягкая бронза | 120-130° |

| Бетон | 118-130° |

| Медь | 125° |

| Пластмасса | 90-100° |

| Алюминий, древесина, деликатные материалы | 140° |

Неправильно подобранный угол заточки сверла приводит к быстрому нагреву, плохому сверлению и возможной последующей поломке сверла.

Процесс заточки и проверки угла сверла по металлу

Процедуру выполняют на точильном круге. Первый этап – заточка задней поверхности спирали. Для этого инструмент уверенно прижимают к поверхности круга. Обращайте внимание на стабильность – угол заточки сверла по металлу должен быть одинаковым. В итоге, если смотреть на перку сбоку, должен получиться правильный конус.

Далее производится обработка режущей поверхности. Здесь следует обратить внимание не только на постоянство угла, но и на величину перемычки. Для крупных буравчиков ее размер не должен превышать полутора миллиметров.

Правильность заточки бура проверяется по шаблону, который изготавливается мастером вручную или приобретается фабричный. В основе проверки сверла – треугольник Рело, на основе которого создают режущие инструменты для создания квадратных отверстий.

фото:шаблон для проверки угла заточки сверла

Он состоит из трех частей. Первая сторона используется для контроля поперечной кромки, вторая представляет собой эталон угла винтовой линии, третья измеряет длину режущей части и проверяет угол при вершине. Качественная работа не вызывает отклонений – все параметры соответствуют линиям шаблона по мере прилегания.

Угол заточки сверла по металлу:Видео

Заточка сверла. Угол заточки сверла для стали по металлу

Заточка сверла. Угол заточки сверла для стали

Угол заточки сверла устанавливается в отличие от свойств материала. Другими словами, свойство материала влияет на угол заточки сверла.

В повседневных условиях популярны спиральные сверла, которые с помощью своих характеристик применяются для более твёрдого состояния стали и даже для дерева.

Ознакомимся с углами при вершине сверла. Так, если обрабатывается сталь, то угол заточки сверла для стали будет составлять 116-118 градусов.

Процесс заточки сверла начинается с образования режущих кромок, нацеливаясь на участки спиральных канавок, по которым проходит стружка. Держать сверло нужно так, чтобы область затачивания всегда была напротив оси вращения круга.

Такое же действие сделайте другой кромкой. Для стали угол составляет 140 градусов.

120 градусов — это оптимальный угол большинства сверл.

Угол заточки сверла по дереву

Ознакомимся со сверлением дерева. Для ручного сверления материалов из дерева применяют сверлилку и коловорот, используя патроны (зажимные) определённых форм.

Отметим, что ручная винтовая сверлилка зачастую применяется при высверливания отверстий диаметром в пределе 5 мм.

При сверлении необходимо принимать во внимание твёрдость древесины, размещение трещин, глубину сверления, присутствие гвоздей и других посторонних материалов.

Если диаметр отверстия большого размера, то лучше центры заранее засверлить тонкими сверлами чтобы сверло не изменило направление, а если дерево непрочное целесообразно сделать зенкование.

Если имеются сквозные отверстия, нужно при выходе сверла сделать определённую преграду, например, из кусочка дерева.

Помните! Что при сверлении направлять инструмент на свою сторону нельзя. Внимательно рассмотрите состояние сверла, центровку сверла в патроне. Используйте эти правила в целях личной безопасности и эффективности работы с материалами.

Если же в процессе работы в глаз попали частички затачиваемого материала немедленно обратитесь к врачу.

Если сверление происходит по дереву, то об остроте сверла не стоит переживать, ведь сверло служит долго без систематической заточки.

Однако, при работе с металлом, острота сверла играет важную роль, поскольку просверлить металл возможно исключительно при наличии острого сверла.

Таким образом, угол заточки сверла по дереву будет составлять 140 градусов.

Угол заточки сверла по металлу

Например, для металлов твёрдого типа, приемлем угол заточки сверла приблизительно 120 градусов, для более мягкий металлов – 90.

Если работать придётся с мягкой бронзой, то угол при вершине будет равен 120—130 градусам; красная медь – 125; алюминий -140; пластмассы – 90-100; хрупкие материалы –140.

Угол заточки не может быть одинаковый для всех материалов!

Таким образом, угол заточки сверла устанавливается в зависимости от характеристики материала (при этом учитывается его пластичность и состояние).

Так, чем мягче материал, тем больше угол наклона. Однако этот принцип применяется на производстве.

В домашних условиях, когда одно и тоже сверло применяется для многих материалов, угол наклона зависит от диаметра сверла и меняется от 19 — 28° для сверл, которые имеют диаметр от 0,25- 10 мм.

А также вы можете посмотреть видео ручная заточка спиральных сверл, ч. 1

Ручная заточка спиральных сверл, ч. 2

Специальные заточки сверл, ч. 3. Заточки для листа

Подобрано для вас:stroysvoy-dom.ru

Как заточить сверла по металлу

Обработка металлов резанием подразумевает наличие только качественного и хорошо заправленного инструмента. С инструментами для дерева также не все просто, но для древесины существует масса других инструментов и свёрл со своими особенностями — сверла Форстнера, перьевые сверла, зубчатые коронки. Они или затачиваются редко, или же не затачиваются вовсе. Со свёрлами по металлу приходится возиться довольно часто и сегодня мы рассмотрим некоторые моменты, касающиеся заточки.

Содержание:

- Какие сверла затачивать и каким инструментом

- Параметры заточки спирального сверла

- Угол заточки, зависимость от материалов

- Методы заточки кромок в зависимости от диаметра сверла

- Заточка победитового сверла

Какие сверла затачивать и каким инструментом

Настоящий хозяин никогда не станет выбрасывать даже недорогие сверла и постарается заточить даже сломанное сверло, поскольку после заправки оно ещё может отслужить довольно долго. Но для этого необходимо восстановить его геометрию в соответствии с заводскими параметрами. Это отчасти касается и перового сверла по дереву. Как заточить сверла по металлу правильно, чем проводить заточку разберёмся прямо сейчас.

Поскольку металл тверже дерева, то о заточке свёрл по дереву можно не вспоминать долгие месяцы, а то и годы. Любой, даже самый мягкий металл, не сможет быть обработан тупым и изношенным инструментом. Кроме того, что о качестве отверстия можно забыть, используя тупые сверла, сам процесс сверления сопровождается перегревом инструмента, а это ещё больше изнашивает инструментальную сталь. В производственных условиях существуют специальные приспособления для заточки свёрл, есть и бытовые заточные станки для спиральных свёрл, но мастера, как правило, используют заточной станок универсальный, в крайнем случае, при наличии опыта, можно заправить сверло болгаркой.

Параметры заточки спирального сверла

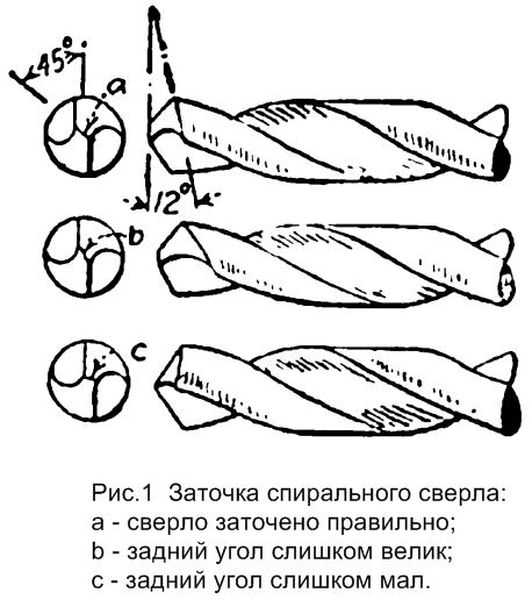

Заточить сверло можно по нескольким методикам и от этого зависит твёрдость обрабатываемого металла, а также немаловажную роль играет и диаметр сверла. Однако в любом случае стоит обратить внимание на некоторые моменты:

- когда мы затачиваем сверло, его кромка должна быть строго параллельна оси заточного станка, в идеале — рабочей поверхности заточного круга;

- в процессе заточки нельзя спешить и оказывать излишнее давление на кромку;

- каждая режущая кромка на каждом сверле должна быть такой же длины, как и противоположная;

- для каждого металла необходимо хотя бы примерно соблюдать свой угол заточки.

Угол заточки, зависимость от материалов

Именно опираясь на последний пункт, необходимо знать основные углы, которые образуют режущие кромки:

- древесина, алюминий и хрупкие материалы требуют заточки под углом 140 градусов;

- силуминовые сплавы, магниевые, а также пластики отлично сверлятся при заточке сверла под углом 90 градусов;

- для сверления меди применяют угол заточки 125 градусов;

- 120-130 градусов — оптимальный угол для сверления мягкой бронзы и латуни;

- для сверления стали, чугуна и твёрдой бронзы применяют угол 116-119 градусов.

А как же соблюдать такую точность, ведь 120 от 118 градусов на глаз отличить довольно сложно? Конечно, сложно. Для этого существуют специальные шаблоны, по которым сверяют углы заточки кромок. Зная угол, такой шаблон можно запросто изготовить своими руками, а со временем угол будет получаться автоматически.

Методы заточки кромок в зависимости от диаметра сверла

В зависимости от диаметра сверла, может применяться несколько методик правки кромок. К примеру, для сверла диаметром не более 3 мм применяют одноплоскостную заточку. Это значит, что рабочая кромка затачивается только в плоскости, параллельной рабочей поверхности заточного станка или его оси. Есть некоторые нюансы, поскольку при таком методе правки может выкрашиваться рабочая кромка сверла, если перестараться с усилием прижатия. Поэтому таким методом затачивать надо аккуратно, тем более, что сверла небольшого диаметра.

Для сверла диаметром более 3 мм используют более сложный метод заточки — конический. Для этого сверло удерживается за хвостовик, кромка аккуратно прижимается к рабочей поверхности заточного круга. В процессе заточки тело сверла слегка покачивается, тем самым придавая кромке коническую форму.

Заточка победитового сверла

Победитовое сверло для сверления отверстий в бетоне затачивается ещё проще — для этого необходимо соблюдать угол между осью сверла и осью заточного станка строго 60 градусов, а угол поворота режущей кромки должен быть в пределах 170 градусов. Здесь спешить никак нельзя, поскольку есть риск сточить большую часть напайки, после чего сверло будет непригодно для использования, но имея определённые навыки, можно сточить металлическую часть сверла, освободив несколько миллиметров победитовой напайки, если есть такая возможность.

Самая распространённая ошибка при заточке спирального сверла любого диаметра — отрицательный угол между режущей кромкой и затылком. Чтобы этого избежать, необходимо просто следить, чтобы кромка в любом случае была выше затылочной части. Заправляйте инструмент правильно и удачной всем работы!

nashprorab.com

Угол заточки сверла: характеризующие параметры

В процессе сверления нередко приходится иметь дело с разными материалами. Так, в момент обработки древесины не особо обращается внимание на качество заточки, причем на самом материале это никак не отражается. При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия.

Схема устройства сверла по металлу.

В таком случае приходится прилагать максимум физических усилий, нажимая на рукоятку. Время, за которое сверло затупляется, определяется следующими показателями:

- число оборотов;

- быстрота подач;

- охлаждение.

Если эта деталь неожиданно вышла из строя, а работы предстоит еще много, и запасного инструмента под рукой нет, можно освоить технику самостоятельной очинки. Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий.

Инструменты для сверления отверстий.

Подбирая необходимый материал для обработки, следует учитывать угловые коэффициенты, они у всех изделий различны. Эти величины определяются свойствами каждого из изделий. Как только очинка будет проведена, можно уточнить эти коэффициенты угломером или шаблоном.

Чтобы осуществить подобное мероприятие, следует приготовить такие атрибуты:

- точильный круг;

- тумблер;

- заглушка;

- подставка;

- сильный мотор;

- провода и ось.

Во избежание опасных рецидивов станок лучше всего разместить в корпусе, сохранив с внешней стороны ось и точильное приспособление в виде круга. Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора.

Величина угла определяется степенью твердости используемого материала. Он будет более тупым, если источник более плотный по структуре. Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°.

Наточка сверла вручную: характеризующие параметры

Схема угла заточки сверла.

Механический, ручной способ отточки проводится при помощи абразивного диска или специального станка. Такая методика предполагает удерживание сверла на рабочем основании и направление его к режущему краю. Ведущей рукой нужно взять хвостовик. Резак плотно соединяется с боковой частью абразивного круга. Затем эта деталь аккуратно поворачивается ведущей рукой. Сверло должно приобрести нужный уровень наклона и определенную конфигурацию.

Заточка сверла осуществляется попеременно: сначала с одного бока, а затем с другого. Необходимо следить за очинкой режущего элемента так, чтобы острая часть располагалась строго по центру. Это поможет избежать дальнейшего поворота бура в одну из плоскостей. Прилагать излишнюю силу при сверлении не стоит, это способствует удлинению времени заточки. При механическом варианте очинки возможно появление изъянов и дефектов. При неправильном расчете протяженности сверла по завершении отточки и углами наклона середина сверла может смещаться относительно оси и будет двигаться вокруг нее. Чтобы добиться лучших результатов, стоит воспользоваться точильным станком.

Вернуться к оглавлению

Отточка сверла автоматическим способом

В процессе затачивания нужно проследить за начальным углом.

Схема заточки сверла.

Ориентироваться следует именно на него, затем проверяется состояние инструмента. Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом.

Как только заднее основание будет обработано и приобретет облик точного конуса, проводится отделка режущей части у бура. Затем осуществляется завершающая доводка. В результате правильности проведения действий размеры перемычки для сверл сечением 8 мм и более приравниваются 0,4 мм. Если эта деталь достаточно крупная, ее величина равна 1-1,5 мм. Понять процесс очинки бура сначала можно на любых других поверхностях.

Автоматический станок предназначен для обработки стальных буров сквозного и глухого типов, а также чугунов и сплавов с твердым покрытием. Оснащение такого характера наделяется различными функциями, берущими во внимание разновидности наточки, ее габариты и иные показатели. При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров.

Вернуться к оглавлению

Угловые коэффициенты отточки сверла для стальных поверхностей

Схема устройства для заточки сверла.

Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями.

Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки цилиндрической формы. Они определяют сверлильную часть в отверстие. Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее.

Сечение сверл, измеренных ленточками, различно. Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается.

Сталь затачивают под углом в 116-118°. Начало работы связывается с созданием режущего начала, спиралевидные канавки легко передвигают стружку. Удерживать сверлильный элемент следует таким образом, чтобы затачиваемая часть располагалась в противоположном месте от оси перемещения сферы. Аналогичные мероприятия осуществляются с другим краем. При обработке стальных поверхностей оптимальными показателями угла будут 140°, в то время как для основного числа сверл он составляет 120°.

Вернуться к оглавлению

Уровень наклона сверла при обработке древесины

Приемы сверления.

Дерево просверливается коловоротом или сверлилом. Для этого применяются определенные патроны в виде зажимов. Сверлило в виде винта ручного типа используется для изготовления пазов, их сечение составляет 5 мм. В момент проведения подобных мероприятий учитываются следующие факторы:

- жесткость дерева;

- наличие и точки нахождения трещин;

- глубинные показатели сверления;

- наличие гвоздей и инородных предметов.

Рыхлая структура дерева требует зенкования, а проемы значительного размера вначале просверливают с помощью тонкого сверла для придания ему нужного направления. Сквозное отверстие в момент выхода бура закрывается деревянным бруском.

В момент проведения работ инструмент должен быть направлен в противоположную от мастера сторону, глаза защищаются специальными очками. Должно быть оценено покрытие этого элемента, его центрирование в патроне.

Просверливание отверстий в древесине не предполагает излишней остроты бура, оно может работать и без периодической наточки. Но использование металла требует таких показателей в обязательном порядке. Уровень наклона сверла по дереву равен 140°.

Вернуться к оглавлению

Угловые коэффициенты заточки сверла для металлических поверхностей

При работе с металлом твердых сортов уровень наклона соответствует 120°, у более мягких поверхностей такие показатели равны 90°. Так, пластичная бронза требует 120-130°, медь — 125°, пластмасса — 100°, изделия с хрупким основанием — 140°. Как понятно, угол очинки сверла по металлу определяется структурой, мягкостью и плотностью используемых источников.

Мягкие изделия нуждаются в большем уровне наклона, что определяется производственными нормами и требованиями. При личном использовании такие показатели определяются диаметром сверла. Так, сечение в 0,25-10 мм требует 19-28°.

moiinstrumenty.ru

Заточка сверла по металлу: технология и особенности

Заточка сверла по металлу может осуществляться без обращения к мастеру. Общеизвестно, что при эксплуатации сверлильный инструмент тупеет. Чем больше он используется, тем скорее происходит его деформация.

Как определить, что инструмент затупился

Множество людей не обращают внимание на признаки, указывающие на необходимость заточки сверла своими руками. Они эксплуатируют инструмент, пока он до конца не сломается, после чего покупают другой. Обусловлено это чаще всего непониманием, как правильно затачивать сверло по металлу. Необходимо помнить, что затачивание возможно осуществить собственноручно, в бытовых условиях. Потребуется особый инструментарий.

Сделать отверстие в стали возможно, если инструмент хорошо заточен. Если при сверлении участок, в котором сверлильное приспособление касается детали, заскрипит, значит, инструмент затупился. Он станет прокручиваться, тереться о сталь. Кроме того, тепловыделение значительно увеличится.

Специалисты обычно применяют маленькие инструменты, радиус которых меньше восьми миллиметров. Для затачивания тупых сверл в домашних условиях возможно применять:

- затачивающее устройство с абразивным кругом;

- шлифовальный прибор;

- электродрель с соответствующей насадкой.

Можете применять любой иной аппарат, на который можно поставить особый камень и обеспечить его кручение. Быстрота вращения должна превышать восемьсот оборотов в минуту.

Подготовка

Перед тем как начать затачивание, наденьте очки, перчатки, приготовьте емкость с жидкостью. Мельчайшие частички и искорки станут лететь от затачивающего устройства в разных направлениях. Если не прикрыть руки, голову, они способны травмировать кожный покров. В особенности сильно пострадают органы зрения. В лучшем случае вы отделаетесь небольшими проблемами с глазами, в худшем – ослепнете.

Емкость с водой предназначена для охлаждения инструмента. При затачивании он станет греться от трения о крутящуюся поверхность абразива. Если инструмент не охлаждать, он подвергнется перегреву, поломается.

Процедура затачивания

Как заточить сверло по металлу? Это не слишком сложно. Требуется четко следовать алгоритму, по которому выполняется процедура. Прежде всего, определитесь, какой вид заточки сверла избрать. Выбор зависит от формы, которая должна быть у режущих частей инструмента.

Чтобы удостовериться, что приспособление заточено верно, посмотрите на него. Если вы все выполнили грамотно, то:

- режущие части располагают идентичной длиной касательно оси сверла;

- углы заострения элементов не отличаются друг от друга.

Сверла заточка должна начинаться с основания инструмента, расположенного сзади. Необходимо не отклоняться от угла, заданного вначале. Если вы раньше не занимались ничем подобным, возможно, вам понадобится повторить затачивание пару раз. По завершении каждой заточки внимательно осматривайте инструмент. Процедуру необходимо повторять до тех пор, пока задняя часть не станет конусообразной (при взгляде слева/справа).

Далее нужно заточить режущую часть. Существуют различные методы, по которым можно точить сверла. Старайтесь, чтобы все части обладали одной и той же формой.

Если вы осуществляете затачивание в одной плоскости, то обработка заднего основания выполняется под углом в двадцать восемь – тридцать градусов. Это несложный метод, который применяется для инструментов малой толщины (радиус не более полутора миллиметров).

Приспособление нужно приложить под определенным углом затачивания к абразивному элементу. Не допускайте переворачивания, перемещения инструмента. Это спровоцирует рассыпание режущих частей, в особенности тогда, когда металл имеет невысокое качество.

Режущие элементы инструментов с большим радиусом должны точиться конически. Данный метод труднее предыдущего. Если вы неуверены, что правильно выполните процедуру, потренируйтесь на детали, которая вам не нужна, прежде чем браться за затачивание.

Как правильно заточить сверло конически? Левой рукой возьмитесь за основной, а правой – за хвостовой участок. Основание должно находиться около заборного конуса. В противном случае затачивание пройдет неправильно. Правой рукой выполните покачивание инструмента. Сзади сформируется основание в форме конуса. Аналогичную процедуру нужно провести для другой части инструмента. Контролируйте, чтобы перо не отходило от абразивного элемента ни на секунду.

Особенности

Как правильно заточить сверло по металлу? Обеспечьте сохранение первоначальной формы задней части сверлильного приспособления. Подобный прием позволит точно выдержать установленные углы заточки сверла. Конически вы сумеете наточить собственноручно инструменты радиусом до пяти миллиметров. Как затачивать сверла большего размера? Точите основные части каждого пера по отдельности.

При затачивании происходит уменьшение передних и задних углов инструмента, угол режущей кромки увеличивается. Это обеспечивает продление эксплуатационного периода, уменьшение ширины поперечной кромки.

При использовании конического способа затачивания перо становится прочнее. В производственных условиях часто осуществляют доводку, предоставляющую возможность устранить мельчайшие неровности, остающиеся после заточки сверла по металлу своими руками.

Применение шаблона для установления угла

Как самому заточить сверло? Это было написано выше. Для исключения ошибок нужно выполнять проверку правильности затачивания специальным приспособлением – шаблоном.

Шаблон возможно сделать из листа металла (медь, алюминий, сталь), имеющего толщину примерно один миллиметр. Желательно использовать листы из стали, потому как они служат дольше прочих. Посредством шаблона вычислите угол заточки сверла по дереву/металлу при вершине, размер режущих частей, угол промеж перемычки и кромки. Вместо заднего угла, вычислить который достаточно трудно, необходимо замерить угол заострения.

Если длины режущих частей и угол их наклона к оси инструмента будут неравномерны, нагрузка станет распределяться неправильно. В результате эксплуатационный период сократится ввиду изнашивания режущих частей, постоянно пребывающих в состоянии перегрузки.

Различия в нагрузке на части инструмента провоцируют его биение при обработке детали. Из-за этого радиус отверстия получается больше чем нужно. Определить правильность затачивания проще всего, попробовав сделать отверстие посредством сверлильного приспособления. Если стружка вылетает неравномерно, значит, заточка сверла по дереву/металлу осуществлена неверно.

Различия в нагрузке на части инструмента провоцируют его биение при обработке детали. Из-за этого радиус отверстия получается больше чем нужно. Определить правильность затачивания проще всего, попробовав сделать отверстие посредством сверлильного приспособления. Если стружка вылетает неравномерно, значит, заточка сверла по дереву/металлу осуществлена неверно.

Точильное устройство

Точильный агрегат возможно сделать собственноручно. Он заключает в себе большое основание и маленькую часть с отверстиями для сверлильных приспособлений разного размера. Прибор не может предназначаться для затачивания какого-то одного инструмента. Он должен предоставлять возможность обрабатывать инструменты, имеющие различный диаметр и длину.

Основание устройства, посредством которого осуществляется заточка спиральных сверл, может быть сделано из выструганных реек толщиной 3-4 сантиметра. К ним под углом 32 градуса нужно приделать деревянную планку, имеющую боковой скос под углом 27 градусов. Данная планка предназначается для правильной ориентации державки со сверлом относительно шлифовального элемента. Державку можете изготовить из бруска, имеющего скос под углом 62 градуса.

Вы уже знаете, как заточить сверло по дереву/металлу. Это не слишком трудно. Потребуется проявить сосредоточенность, быть терпеливым и упорным, аккуратным. Лишь в этом случае вы сможете выдержать необходимый угол заточки сверла по металлу. Если сомневаетесь в собственных силах, обратитесь к квалифицированному специалисту. Однако помните об одном из главных плюсов собственноручного затачивания – экономия денежных средств. Мастер не будет бесплатно точить ваш инструмент. Исключение составляют случаи, когда специалист – ваш знакомый. Также вы можете посмотреть видео заточки сверла по металлу. В настоящее время на просторах интернета можно без труда найти и скачать подобные видеоролики, в которых доступно объясняется процесс затачивания сверлильного приспособления.

oxmetall.ru

заточка свёрл

Сверло по металлу является самым распространённым инструментом в любой мастерской, а правильная заточка свёрл позволяет производить сверление легко и быстро, даже если обрабатываемый материал довольно твёрдый. В этой статье, больше рассчитанной на новичков, будет описано почти всё, что связано с правильной заточкой и доводкой сверла по металлу, а так же полезные приспособления, которые ощутимо облегчат эту операцию.

Мало кто знает, что спиральное сверло является более сложным инструментом, чем токарный резец. И каждого уважающего себя мастера в арсенале имеется большое количество спиральных свёрл разного диаметра и длины и все они будут бесполезны, если они не будут правильно заточены. Особенно это важно при сверлении металлов и сплавов, ведь просверлить древесину, какой то пластик, или другой мягкий материал возможно и подзатупившимся сверлом, а с металлами такой фокус не получится.

К тому же заточенное сверло при сверлении древесины может не тупиться достаточно долгое время, а при сверлении металлов и сплавов свёрла приходится постоянно подтачивать и содержать в безукоризненном состоянии. Иначе при сверлении тупым сверлом придётся прилагать большое усилие, а толку всё равно не будет и кончик сверла попросту сгорит. Да и вообще любой опытный мастер отлично знает ощутимую разницу при сверлении тупым и острым сверлом.

Правильно заточенное сверло отлично врезается в металлы и сплавы, даже довольно твёрдые. Но если сверло используется часто, а сплав довольно твёрдый, то даже остро заточенное сверло с каждой минутой будет вгрызаться в материал все медленнее, а усилие давления на инструмент придётся прилагать все сильнее.

С какой скоростью затупится остро заточенное спиральное сверло зависит от нескольких факторов: от твёрдости или вязкости просверливаемого материала, скорости подачи (силы давления), от оборотов шпинделя сверлильного станка или дрели, от состава применяемой смазочно-охлаждающей жидкости (СОЖ) и других причин и нюансов.

И если даже один из выше перечисленных факторов окажется неблагоприятным, то острота спирального сверла измеряется минутами. Ну и если необходимо сверлить довольно много отверстий одного диаметра одним сверлом, да ещё и обрабатываемый материал довольно твёрдый, то заточку сверла придётся делать довольно часто, иначе работа превратится в мучение, ну или придётся сделать запас из нескольких новых сверл нужного диаметра, а это лишние затраты.

Поэтому каждый уважающий себя и свой кошелёк мастер, должен уметь затачивать спиральные свёрла правильно. А вот как это сделать и с помощью чего, и будет рассмотрено в этой статье.

О том, что сверло начало тупиться подскажет скрипящий звук, к тому же при этом возрастает усилие, которое нужно сделать на инструмент, чтобы он хоть как то продолжал работать. Но всё же лучше прекратить работу, иначе чем дальше, тем количество выделяемого тепла будет больше, а процесс износа инструмента (его режущих кромок) будет быстрее. К тому же чем больше износятся режущие кромки (грани) сверла, тем сложнее и дольше их восстанавливать.

И процесс затупления возникает с самых краёв углов режущих кромок спирального сверла, так как края режущих кромок не только вгрызаются в материал при сверлении, но ещё и испытывают трение от постоянного соприкосновения с стенками уже просверленного отверстия. Да и скорость резания на краях гораздо больше, чем у центра. Если вовремя не прекратить работу для заточки сверла, то затупление постепенно распространится от краёв на всю поверхность режущих кромок и восстановить их будет уже сложнее.

Геометрия спирального сверла.

Прежде чем перейти непосредственно к правильной заточке сверла, рассмотрим из чего состоит спиральное сверло и его геометрические параметры, так как ознакомившись с ними, новичкам будет гораздо легче производить правильную заточку свёрл.

Как было сказано выше, спиральное сверло — это довольно сложный инструмент, даже сложнее чем токарный резец. Как видно из рисунка 1 а спиральное сверло состоит из рабочей части, шейки и хвостовика. Хвостовик сверла может быть как коническим — конус Морзе, так и цилиндрическим и всё зависит от устройства шпинделя сверлильного станка или дрели.

Как было сказано выше, спиральное сверло — это довольно сложный инструмент, даже сложнее чем токарный резец. Как видно из рисунка 1 а спиральное сверло состоит из рабочей части, шейки и хвостовика. Хвостовик сверла может быть как коническим — конус Морзе, так и цилиндрическим и всё зависит от устройства шпинделя сверлильного станка или дрели.

На рабочей части сверла выполнены две винтовые (спиральные — отсюда и название) канавки, которые образуют два рабочих пера. Так же рабочая часть сверла имеет режущую и цилиндрическую направляющие части с двумя спиральными ленточками, которые обеспечивают направление и центровку сверла в просверливаемом отверстии.

Режущая часть сверла имеет две главные режущие кромки (см. рисунок 1), которые образуются пересечением задних и передних поверхностей и две главные режущие кромки выполняют основную работу резания материала. Также режущая часть имеет поперечную кромку (см. рисунок 1 справа внизу) на перемычке сверла.

Шейка сверла — это промежуточная часть, которая соединяет конический хвостовик и рабочую часть сверла. Шейка может и отсутствовать на спиральных свёрлах небольших диаметров, которые имеют обычный цилиндрический хвостовик.

Хвостовик сверла предназначен для крепления сверла в шпинделе сверлильного станка или в патроне станка или дрели, а также хвостовик служит для передачи крутящего момента от шпинделя (патрона) к рабочей части сверла. Как я отметил чуть выше, хвостовик может быть как коническим, для закрепления в коническом отверстии шпинделя сверлильного станка или в переходной конической втулке с конусом Морзе (об этом я уже писал в подробной статье про сверлильные станки вот тут). Или цилиндрическим, для закрепления в сверлильном патроне.

Лапка на хвостовике не позволяет сверлу провернуться в коническом отверстии шпинделя при больших нагрузках, а также лапка служит упором для выбивания сверла из конического отверстия шпинделя (выбивание производят с помощью клина).

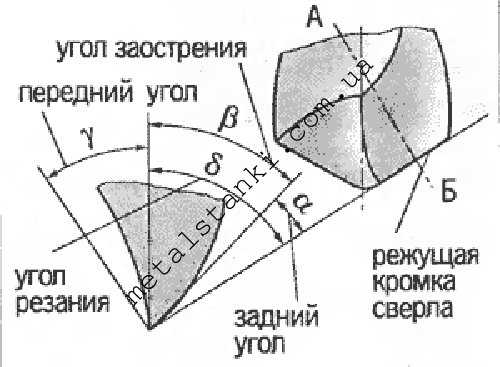

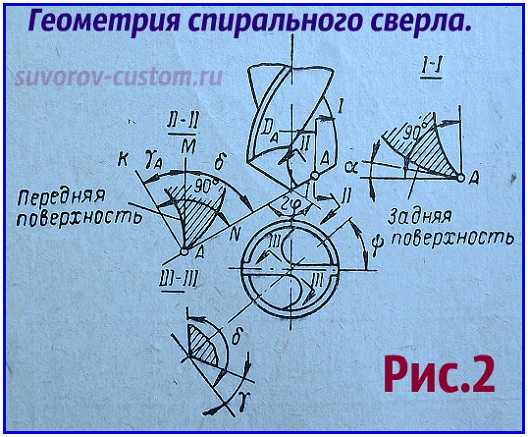

Основные углы спирального сверла.

Основные углы показаны на рисунке 2.

Передний угол ϒ измеряют в плоскости, которая перпендикулярна к главной режущей кромке сверла (эта плоскость указана на рисунке ΙΙ — ΙΙ). Угол ϒ образуется касательной линией АМ, указанной на рисунке 2, к передней поверхности в точке А на режущей кромке и линией АК, которая перпендикулярна к поверхности резания в той же точке.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

В разных точках режущей кромки передний угол имеет разные значения. Так если у периферии на наружном диаметре сверла угол имеет наибольшую величину в 20-30º, то при приближении к вершине сверла он уменьшается до величины, которая близка к нулю.

Задний угол α измеряется в плоскости, которая касательна к цилиндрической поверхности, ось которой совпадает с осью сверла ( плоскость указана на рисунке Ι — Ι). Задний угол α образуется касательной к задней поверхности в точке А на режущей кромке сверла и касательной в той же точке к поверхности резания.

Задние углы у спирального сверла разные для различных сечений по диаметру сверла. У периферии задние углы как правило меньше 6 — 8º, а у перемычки могут достигать 30º.

Угол наклона поперечной кромки ψ образован между проекциями поперечной кромки (см. рисунок 1 б) и главными режущими кромками на плоскость, которая перпендикулярна оси сверла.

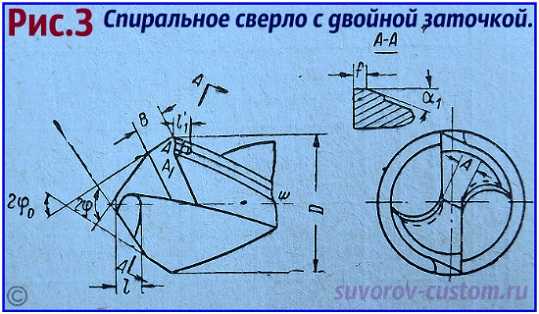

Для того, чтобы повысить стойкость спирального сверла (свёрл) диаметром более 12 мм практикуют двойную заточку свёрл и при этом режущие кромки сверла имеют форму ломаной линии (см. рисунок 3). При этом основной угол 2φ равен 116º-118º — это для чугуна и стали, а на участке В, который равен 0,18 — 0,22 D мм. ещё затачивается второй угол при вершине сверла 2φο — он равен 70 — 75º.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Следует отметить, что стойкость с двойной заточкой свёрл получатся примерно в два раза больше, чем при обычной заточке. А это значит, что скорость резания у спиральных свёрл с двойной заточкой примерно на 15% больше, чем рекомендуется обычно в специальных таблицах нормативов для свёрл с обычной заточкой.

Рекомендуемая форма заточки и подточки спиральных свёрл, в зависимости от диаметра и обрабатываемого материала, показана в таблице 1 ниже.

Угол наклона винтовой канавки ω — это угол, который заключён между направлением оси сверла и касательной к ленточке сверла. А величина этого угла составляет примерно от 18 до 30º. Следует отметить, что для спиральных свёрл маленьких диаметров (от 0,25 — 3 мм) угол наклона винтовой канавки ω делают от 18 до 25º. Ну а для спиральных свёрл с бóльшим диаметром (от 10 мм и более) угол наклона винтовой канавки ω равен 30º.

Угол при вершине сверла 2φ — это угол, который заключён между режущими кромками и в зависимости от свойств обрабатываемого материала желательно принимать следующие значения угла 2φ:

- при сверлении стали, чугуна и твёрдых бронз угол 2φ равен 116 — 118º.

- при сверлении мягких бронз и латуней угол 2φ равен 130º.

- при сверлении силумина, алюминия или баббита угол 2φ равен 140º.

- при сверлении меди угол 2φ равен 125º.

- при сверлении целлулоида, эбонита и других пластиков угол 2φ равен 85-90º.

А в целях уменьшения усилия при сверлении и обеспечения нормального процесса образования стружки, применяют две специальные подточки, которые показаны в таблице 2 ниже.

Первая подточка — это подточка поперечной кромки сверла и она осуществляется с обеих её сторон на длину L.

Вторая подточка — это подточка ленточки сверла на длине L¹. При этом ширина ленточки делают уменьшенной до размеров примерно ƒ равной 0,2 — 0,4 мм. И такая подточка уменьшает трение ленточки о стенки просверливаемого отверстия.

В таблице 2 чуть ниже приведены данные об нужных углах и других элементах при заточке сверла (свёрл).

Новаторские (и не только) способы заточки сверла.

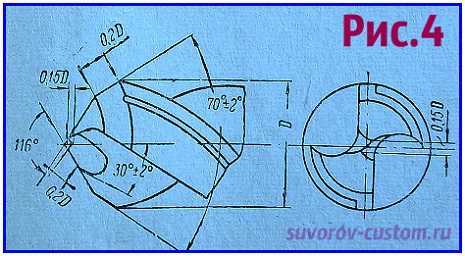

На рисунке 4 показана заточка сверла конструкции В.И. Жирова, которая имеет двойную заточку и позволяет сверлить с довольно большими подачами. Кроме двойной заточки это сверло имеет и сильно подточенную перемычку и поперечное лезвие у этого сверла вообще отсутствует. От этого ощутимо уменьшаются осевые усилия и облегчается процесс резания материала при сверлении.

Сверло конструкции Жирова

Такую заточку сверла желательно применять для сверления чугунов и других хрупких материалов и при их сверлении значения подач инструмента берутся в полтора раза бóльшими, чем при сверлении свёрлами с обычной заточкой.

Ещё один новаторский способ заточки по способу Е.Я. Есиновича показан на рисунке 5. Довольно давно, ещё в 60-х годах прошлого века он начал прорезать на главных режущих кромках две стружко-разделительные канавки.

При сверлении эти канавки отлично дробят стружку и от этого облегчается вывод стружки из отверстия (особенно из глубокого) во время сверления.

Сверло конструкции Есиновича

Так же при таком способе заточки ощутимо улучшаются условия охлаждения инструмента и всё это повышает производительность труда при сверлении, особенно при сверлении глубоких отверстий.

На рисунке 6 показана заточка сверла для сверления отверстий в стенках труб и в листовом материале из цветного металла. Если сверлить стенки труб и листовой материал обычными свёрлами, то внутри трубы или с обратной стороны стального листа образуются довольно крупные заусенцы, удалить которые в трубах (или в порогах и других закрытых полостях кузова автомобиля) довольно проблематично.

Заточка сверла для сверления отверстий в стенках труб из цветных металлов.

А изображённое на рисунке 6 сверло позволяет сверлить почти без заусенцев, так как такое сверло на выходе из отверстия не вытягивает заусенцы, а образует с помощью торца А остаток металла в виде тонкой шайбы.

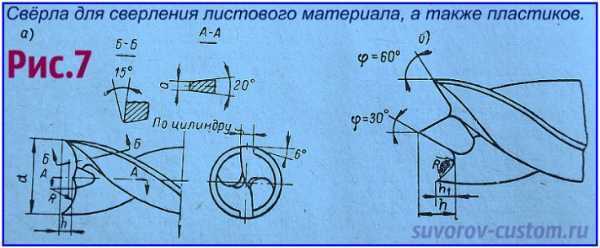

Также для качественного сверления листового материала (например для отверстий в кузове машины при замене порогов — заточка с выступающей вершинкой, а также для сверления различных пластиков, фанеры, МДФ, дерева применяется заточка сверла показанная на рисунке 7. И как видно на рисунке 7 сверло имеет острые подрезающие кромки вогнутой по радиусу формы (радиус R) и кромка криволинейной формы имеет глубину профиля h.

Заточка сверла для сверления отверстий в листовом металле, пластике, фанере, дереве…

А ленточки подточены на длину L¹ и эта длина должна быть примерно на 5 — 10 мм больше длины отверстия, которое сверлится. Ну а поперечную кромку подтачивают со стороны передних поверхностей под углом в 10º.

При заточке свёрл с выступающей вершинкой (как на рисунке 7б) высота выступа h для свёрл диаметром от 15 до 18 мм составляет примерно 3-4 мм, а уголки сверла должны выступать над впадиной на величину h¹, которая равна не менее 1,8 мм.

Заточка свёрл — нюансы правильной заточки.

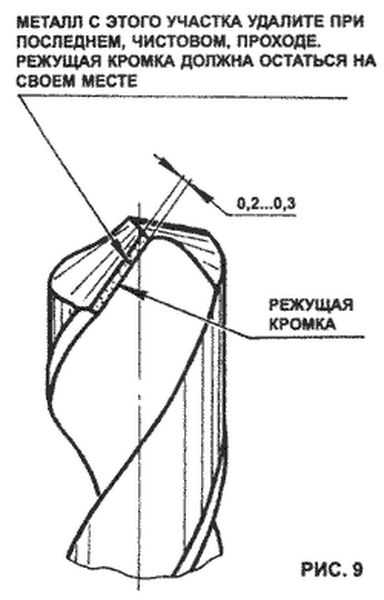

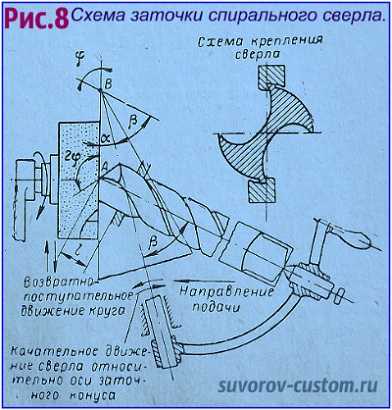

Для начала не помешает запомнить новичкам, что затачивать свёрла следует так, чтобы поперечное лезвие перемычки сверла получилось острым, а не закруглённым. Заточка сверла показана на рисунке 8 и как видно из рисунка заточка осуществляется по задней поверхности.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

А получение нужных величин геометрии спирального сверла основано на том, что задние поверхности инструмента являются частями конических поверхностей воображаемых конусов, ну а режущие кромки сверла должны совпадать с образующими этих конусов. А оси воображаемых конусов должны быть взаимно перпендикулярны и составлять с осью сверла угол β который равен 45º.

При заточке передняя торцовая плоскость круга заточного станка (о заточных станках и шлифовальных кругах подробно вот тут) должна совпадать с образующей воображаемого заточного конуса, осью которого является ось поворота головки заточного станка.

Затачиваемое спиральное сверло, зажатое в головке станка под углом β к её оси, совершает в процессе заточки вокруг этой оси качательное движение. А получение разных углов при вершине сверла 2φ осуществляется за счёт изменения угла при вершине заточного конуса (из этого следует, что φ = α+β).

Ну, а если к примеру, повернуть суппорт с расположенной в нём осью качания головки станка и установить угол α =13º, тогда при заточке сверла получим нормальный угол при вершине, то есть: 2φ=2α+2β=2×45º=116º.

И ещё при заточке следует правильно зажимать сверло в кулачках головки станка, чтобы сверло было зажато именно по ленточкам. А расстояние ι от периферийных точек режущих кромок сверла до зажимных кулачков (или губок) следует выбирать по таблице 3, опубликованной ниже.

Подточку перемычки и ленточки у спирального сверла производят как правило вручную, при помощи шлифовального круга с немного сточенными (закруглёнными) кромками. Ну а что касается применяемых абразивных кругов, то для заточки свёрл из быстрорежущих и углеродистых сталей применяют шлифовальные круги из электрокорунда (на керамической связке) твёрдость таких кругов СМ1, а зернистость от 63 до 80 — это для предварительной обработки. Для окончательной обработки зернистость конечно же меньше и составляет от 32 до 50.

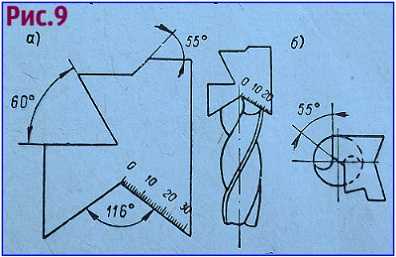

Ну а правильность заточки контролируют с помощью специальных шаблонов, например как на рисунке 9 (на рисунке показан контроль правильности заточки свёрл с помощью шаблона: а — для проверки угла 2φ, б — для проверки угла ψ).

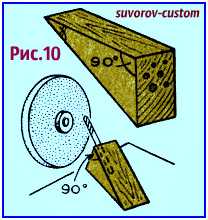

Ну а у кого нет специализированного заточного станка для заточки свёрл, то можно использовать обычный наждак и простое приспособление показанное на рисунке 10, в котором делается (сверлится) нужный угол для установки сверла.

заточка свёрл с помощью простого приспособления

Вот вроде бы и всё, надеюсь многие новички найдут в этой статье что то полезное для себя и заточка свёрл для них уже будет не такой сложной операцией, успехов всем.

suvorov-castom.ru