Усилие гибки листового металла – ТЕХНОКОМ | Калькулятор усилия гибки онлайн

alexxlab | 22.01.2020 | 0 | Вопросы и ответы

ТЕХНОКОМ | Калькулятор усилия гибки онлайн

Калькулятор расчета необходимого усилия листогибочного пресса позволяет просчитать необходимый тоннаж. Полезен для технологов и инженеров для общей проработки возможностей своего оборудования или подбора листогибочного пресса для выполнения определенной гибки по параметрам. Позволяет получить общие справочные значения в считанные секунды без сложного обсчета, в том числе для дальнейшего подбора гибочного инструмента или размещения заказов по гибке.Легенда

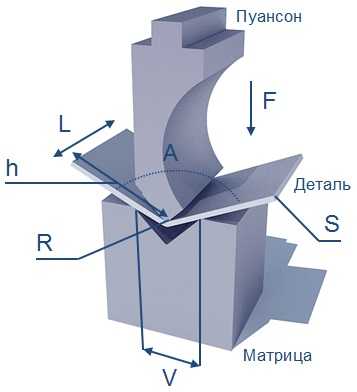

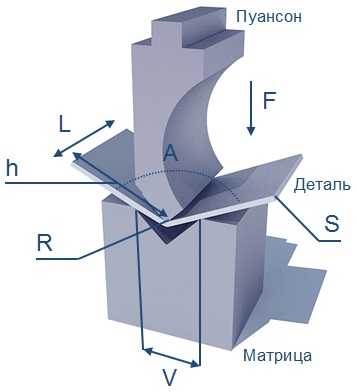

F (усилие, тоннаж), тонн – общее необходимое усилие для осуществления гибаS (толщина), мм – толщина материала (листа) для гибки

V (открытие), мм – открытие матрицы

h (длина полки), мм – минимальная необходимая длина для прямой остаточной полки детали после гибки

L (длина гибки), мм – основная длина гибки детали (параллельна ширине листогибочного пресса)

R (радиус), мм – внутренний радиус гиба

TS (предел прочности) – предел прочности материала детали для гибки

Основная используемая формула для расчета:

Гибочное усилие F = (1,42 x TS x SВнутренний радиус R = (5 x V) / 32

| Для не целых значений используйте точку, а не запятую |

Внимание!

Данный калькулятор предназначен исключительно для получения ориентировочной справочной информации и не может являться эффективным инструментом для точных расчетов и составления технических заданий. Для получения точных и достоверных значений необходимо консультироваться со специалистами.Таблица по усилиям гибки для листогибочного пресса

Нижеприведенная таблица отображает примерное справочное усилие в соответствии с открытием матрицы, минимальной полкой, толщиной металла и радиусом. Данная таблица действительна для 1 метра конструкционной стали| V | H min | R | 0,5 | 0,8 | 1 | 1,2 | 1,5 | 1,8 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 15 | 18 | 20 |

| 6 | 5 | 1 | 2,5 | 6,5 | 10 | |||||||||||||||||||

| 8 | 6 | 1,3 | 2 | 5 | 8 | 11 | ||||||||||||||||||

| 10 | 7 | 1,7 | 1,5 | 4 | 6 | 9 | 13 | |||||||||||||||||

| 12 | 9 | 2 | 3 | 5 | 7 | 11 | 16 | |||||||||||||||||

| 15 | 12 | 2,7 | 4 | 6 | 9 | 13 | 16 | |||||||||||||||||

| 20 | 15 | 3,3 | 4 | 7 | 10 | 13 | 19 | |||||||||||||||||

| 26 | 18 | 4,2 | 5 | 7,5 | 10 | 14 | 21 | |||||||||||||||||

| 30 | 22 | 5 | 6,5 | 8 | 12 | 19 | 24 | |||||||||||||||||

| 32 | 23 | 5,4 | 7,5 | 11,6 | 17 | 23 | 30 | |||||||||||||||||

| 37 | 25 | 5,8 | 10 | 14,5 | 20 | 26 | 33 | |||||||||||||||||

| 42 | 29 | 6,7 | 13 | 17 | 23 | 29 | 35,5 | |||||||||||||||||

| 45 | 32 | 7,5 | 16 | 21 | 27 | 33 | 48 | |||||||||||||||||

| 50 | 36 | 8,3 | 19 | 24 | 30 | 43 | 58 | |||||||||||||||||

| 60 | 43 | 10 | 20 | 25 | 36 | 49 | 64 | |||||||||||||||||

| 70 | 50 | 11,5 | 21 | 31 | 42 | 55 | 69 | |||||||||||||||||

| 80 | 57 | 13,5 | 27 | 37 | 48 | 60 | 75 | |||||||||||||||||

| 90 | 64 | 15 | 32 | 42 | 54 | 66 | 95 | |||||||||||||||||

| 100 | 71 | 17 | 38 | 48 | 60 | 86 | 134 | |||||||||||||||||

| 130 | 93 | 22 | 37 | 46 | 66 | 103 | 149 | |||||||||||||||||

| 180 | 130 | 30 | 33 | 48 | 75 | 107 | 133 | |||||||||||||||||

| 200 | 145 | 33 | 43 | 67 | 97 | 119 | ||||||||||||||||||

| 250 | 180 | 42 | 54 | 77 | 95 |

www.technocom-rus.ru

Расчет усилия гибки на листогибе. Конструкторское бюро онлайн

Гибка листового металла – это принудительная деформация листовой заготовки. Термин «деформация» определен в Большой Советской Энциклопедии как изменение относительного положения частиц, связанное с их перемещением.

Изгиб – вид деформации, являющийся результатом действия внешней силы (нагрузки). Деформация называется упругой, если она исчезает после снятия нагрузки, и пластической, если после снятия нагрузки она не исчезает.

Гибка листового металла – это приложение к листовой заготовке внешней силы (нагрузки, давления), которая вызывает пластическую деформацию листового металла в виде изгиба без макроскопических нарушений сплошности металла. Простейший вид гибки листового металла – прямолинейная гибка без нагрева заготовки, являющаяся результатом приложения прямолинейной нагрузки (давления) по линии (линия сгиба).

Интересно: нем. Biegen (гнуть) этимологизируется из русского «гиб» – перестановка согласных.

Способы холодной прямолинейной гибки листового металла:

1. Профилировка (холодное профилирование, формовка) на профилегибочных станах, при котором листовая заготовка прокатывается между вращающимися валками, контур которых определяет форму изделия. | ||

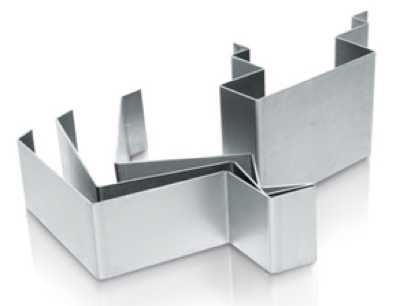

2. Гибка в штампе (чеканка, калибровка) на листогибочном или штамповочном прессе, при которой листовая заготовка зажимается без зазора между двумя формообразующими гибочными инструментами (пуансоном и матрицей) и приобретает форму этих инструментов. | ||

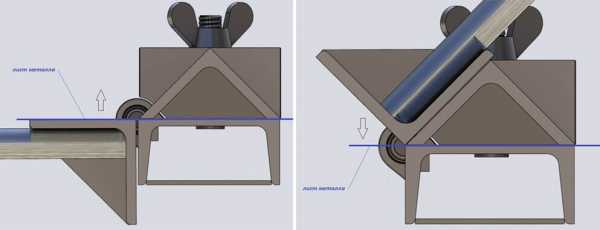

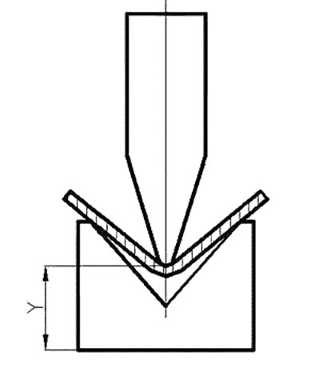

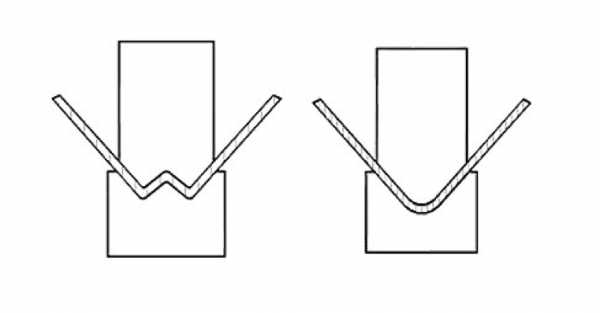

3. Свободная гибка или «гибка в воздухе» на листогибочном станке, при которой листовая заготовка под нагрузкой верхнего гибочного инструмента (пуансона) вдавливается в V-образный ручей нижнего гибочного инструмента (матрицы). Свободная гибка – это гибка по трем точкам: заготовка соприкасается с пуансоном (линия сгиба) и с краями ручья матрицы. Между заготовкой и дном (основанием) ручья матрицы остается воздушный зазор, отсюда и название «гибка в воздухе». | ||

У каждого метода свои особенности, свои преимущества и свои недостатки. Говорить, что какой-то метод по определению лучше, а какой-то хуже, некорректно. Но профилировка на профилегибочных станах и гибка в штампе – это способы массового (крупносерийного) изготовления однотипных изделий из тонколистового металла толщиной, как правило, до 1,5 мм (профилированный настил, профили и также штампованные детали). Но для мелко- и среднесерийного изготовления гнутых деталей из листового металла эти технологии не подходят, так как процесс переналадки требует много времени, а также ввиду необходимости замены рабочих органов (валков или штамповой оснастки). Поэтому для быстрого производства большого разнообразия гнутых листовых деталей эти технологии не подходят, тем более для работы в мелко- и среднесерийном режиме.

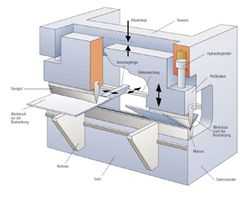

Наибольшей «гибкостью» (простотой переналадки) обладает технология гибки в воздухе на листогибочном станке с ЧПУ: переход с одной детали на другую не требует много времени и усилий – нужно только написать новую программу гибки или загрузить уже написанную программу, перевернуть или заменить матрицу и, если нужно, заменить пуансон. К тому же технология свободного гиба универсальна: она позволяет на одном и том же оборудовании гнуть разный листовой металл разных толщин. Мы гнем листовой металл толщиной до 5 мм на листогибе с прессовым усилием 135 тонн. Гнуть на профилегибочным стане металл такой толщины невозможно, а гибка в штампе требует от 3 до 8 раз большего прессового усилия, чем гибка в воздухе. |  |

СВОБОДНАЯ ГИБКА ЛИСТОВОГО МЕТАЛЛА –

СПЕЦИАЛИЗАЦИЯ ООО «ПЕРФОСТАЛЬ»

При гибке листового металла по технологии «свободный гиб» («гибка в воздухе») угол гиба -задаётся глубиной погружения верхнего гибочного инструмента (пуансона) в ручей матрицы. Эта глубина определяется станком автоматически в зависимости от заданных параметров гибки – вид и толщина металла, шириной ручья матрицы, угол сгиба. На точности угла сгиба может сказываться небольная разнотолщинность листового металла, а также направление его прокатки при изготовлении. Влияние этих факторов нейтрализуется вводом поправок в программу гибки (автоматическая корректировка дожима). Угловая точность гибки листового металла обеспечивается также функцией «бомбирования» – автоматической компенсации прогиба стола (и установленной на нем матрицы). Прогиб стола листогиба в центральной части длинного гиба (более 1000 мм) – это естественное, но нежелательное явление. Прогиб стола приводит к тому, что сегменты матриц, расположенные посередине линии гиба, оказываются ниже сегментов матриц, расположенных по краям линии гиба. Это в свою очередь приводит к недогибу в срединной части линии гиба – к «сабельности» длинных деталей, когда угол гиба посередине детали больше угла гиба по краям. Чтобы гнуть длинные листовые заготовки без «сабельности», необходимо, чтобы центральная часть стола листогиба приподнималась относительно краев стола, причем на такую высоту, чтобы при гибе (приложении вертикальной нагрузки) все сегменты матриц стояли ровно вдоль всей линии гиба. За это отвечает функуция автоматической компенсации прогиба стола («бомбирование»), наличие которой позволят нам изготавливать длинные гнутые детали без «сабельности» – угол гиба одинаков по всей длине гиба. |

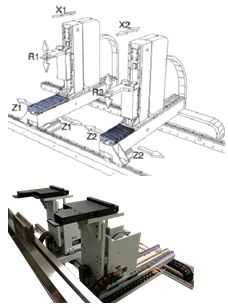

Точность гибки листового металла предполагает не только угловую точность сгибов, но и размерную точность отгибаемых полок. Точность линейных размеров при гибке обеспечивается точностью и параллельностью позиционирования задних упоров листогиба (оси Х и R) относительно линии гиба, так как к ним прижимается (упирается) листовая заготовка в процессе гибки: после каждого гиба задние упоры автоматически меняют свое положение и устанавливаются в положение для следующего гиба. Точность позиционирования задних упоров нашего станка составляет 0,02 мм, максимальное расстояние от линии гиба составляет 1000 мм. |  |

Для качественной гибки тонколистового металла толщиной до 1 мм важной опцией являются автоматически выдвигающиеся опорные подушки. Они помогают избегать образование «седла» вдоль линии гиба при отгибе маленькой полочки на большой заготовке, когда оператору сложно успевать поднимать заготовку вслед за гибом. В этом случае роль поддержки заготовки берут на себя выдвигающиеся подушки, поддерживающие лист (заготовку) в нужном положении – под нужным углом. Скорость выдвижения опорных подушек рассчитывается автоматически и соответствует скорости рабочего хода траверсы. Эта опция существенным образом облегчает работу с крупноформатными тонколистовыми заготовками и устраняет проблему «седла».

Гибка листового металла (ГЛМ) представляет собой технологическую операцию, направленную на получение объемной заготовки либо изделия в процессе деформации листа. Такой процесс дает возможность ускорить и упростить процедуру производства металлоконструкций.

1 Технология ГЛМ – в чем суть операции?

Гибка стали в листах подразумевает приложение давления или нагрузки (то есть определенной внешней силы) к заготовке, в результате чего она пластически деформируется в форме изгиба (смотрите видео). При этом сплошность металла не нарушается. Самым элементарным типом такого процесса считается прямолинейная ГЛМ без нагрева металлического листа, которая выполняется приложением давления на заготовку по заданной линии сгиба.

Технология гибки основывается на естественной ковкости (пластичности) стали и различных металлов.

Указанные материалы без проблем сгибаются при помощи простых механических приспособлений и более сложных производственных прессов в холодном состоянии. А вот балочный прокат чаще всего гнут по методике горячего деформирования.

Сущность процедуры ГЛМ состоит в том, что лист размещают меж

tehace.ru

Калькулятор расчета усилия гибки|Промышленное оборудование Ermaksan в России

Калькулятор расчета необходимого усилия листогибочного пресса позволяет просчитать необходимый тоннаж. Полезен для технологов и инженеров для общей проработки возможностей своего оборудования или подбора листогибочного пресса для выполнения определенной гибки по параметрам.

Легенда

F (усилие, тоннаж), тонн – общее необходимое усилие для осуществления гибаS (толщина), мм – толщина материала (листа) для гибки

V (открытие), мм – открытие матрицы

h (длина полки), мм – минимальная необходимая длина для прямой остаточной полки детали после гибки

L (длина гибки), мм – основная длина гибки детали (параллельна ширине листогибочного пресса)

R (радиус), мм – внутренний радиус гиба

TS (предел прочности) – предел прочности материала детали для гибки

Основная используемая формула для расчета:

Гибочное усилие F = (1,42 x TS x S2 x L)/1000 x VВнутренний радиус R = (5 x V) / 32 Для не целых значений используйте точку, а не запятую

Внимание!

Данный калькулятор предназначен исключительно для получения ориентировочной справочной информации и не может являться эффективным инструментом для точных расчетов и составления технических заданий. Для получения точных и достоверных значений необходимо консультироваться со специалистами.Таблица по усилиям гибки для листогибочного пресса

Нижеприведенная таблица отображает примерное справочное усилие в соответствии с открытием матрицы, минимальной полкой, толщиной металла и радиусом. Данная таблица действительна для 1 метра конструкционной стали| V | H min | R | 0,5 | 0,8 | 1 | 1,2 | 1,5 | 1,8 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 15 | 18 | 20 |

| 6 | 5 | 1 | 2,5 | 6,5 | 10 | |||||||||||||||||||

| 8 | 6 | 1,3 | 2 | 5 | 8 | 11 | ||||||||||||||||||

| 10 | 7 | 1,7 | 1,5 | 4 | 6 | 9 | 13 | |||||||||||||||||

| 12 | 9 | 2 | 3 | 5 | 7 | 11 | 16 | |||||||||||||||||

| 15 | 12 | 2,7 | 4 | 6 | 9 | 13 | 16 | |||||||||||||||||

| 20 | 15 | 3,3 | 4 | 7 | 10 | 13 | 19 | |||||||||||||||||

| 26 | 18 | 4,2 | 5 | 7,5 | 10 | 14 | 21 | |||||||||||||||||

| 30 | 22 | 5 | 6,5 | 8 | 12 | 19 | 24 | |||||||||||||||||

| 32 | 23 | 5,4 | 7,5 | 11,6 | 17 | 23 | 30 | |||||||||||||||||

| 37 | 25 | 5,8 | 10 | 14,5 | 20 | 26 | 33 | |||||||||||||||||

| 42 | 29 | 6,7 | 13 | 17 | 23 | 29 | 35,5 | |||||||||||||||||

| 45 | 32 | 7,5 | 16 | 21 | 27 | 33 | 48 | |||||||||||||||||

| 50 | 36 | 8,3 | 19 | 24 | 30 | 43 | 58 | |||||||||||||||||

| 60 | 43 | 10 | 20 | 25 | 36 | 49 | 64 | |||||||||||||||||

| 70 | 50 | 11,5 | 21 | 31 | 42 | 55 | 69 | |||||||||||||||||

| 80 | 57 | 13,5 | 27 | 37 | 48 | 60 | 75 | |||||||||||||||||

| 90 | 64 | 15 | 32 | 42 | 54 | 66 | 95 | |||||||||||||||||

| 100 | 71 | 17 | 38 | 48 | 60 | 86 | 134 | |||||||||||||||||

| 130 | 93 | 22 | 37 | 46 | 66 | 103 | 149 | |||||||||||||||||

| 180 | 130 | 30 | 33 | 48 | 75 | 107 | 133 | |||||||||||||||||

| 200 | 145 | 33 | 43 | 67 | 97 | 119 | ||||||||||||||||||

| 250 | 180 | 42 | 54 | 77 | 95 |

ermaksan.su

Гибка листового металла – технология процесса

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

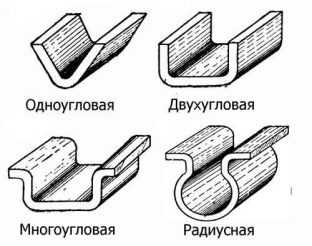

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Этапы и последовательность технологии

Здесь, и в дальнейшем речь пойдет о процессах штамповки листового металла в холодном состоянии.

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

Обязательным пунктом при разработке технологического процесса считается расчет минимально допустимого угла гибки, радиуса гибки и угла пружинения.

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

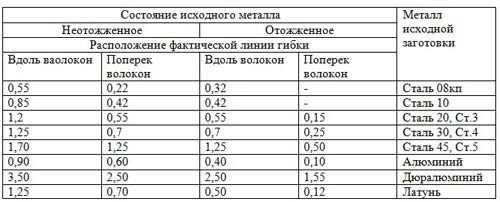

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

Не менее важным является и определение минимального радиуса гибки, который также зависит от исходной толщины металла, расположения волокон проката и пластичности материала (см. табл. 2). В том случае, когда радиус гиба слишком мал, то наружные волокна стали могут разрываться, что нарушает целостность готового изделия. Поэтому минимальные радиусы принято отсчитывать по наибольшим деформациям крайних частей заготовки, с учетом относительного сужения ψ деформируемого материала (устанавливается по таблицам). При этом учитывают также и величину деформации заготовки. Например, при малых деформациях используют зависимость

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Определение усилия гибки

Силовые параметры гибки зависят от пластичности металла и интенсивности его упрочнения в ходе деформировании. При этом значение имеет направление прокатки исходной заготовки. Дело в том, что после прокатки металл приобретает свойство анизотропии, когда в направлении оси прокатки остаточные напряжения меньше, чем в противоположном. Соответственно, если согнуть металл вдоль волокон, то при одной и той же степени деформации вероятность разрушения заготовки существенно уменьшается. Поэтому ребро гиба располагают таким образом, чтобы угол между направлением прокатки и расположением заготовок в листе, полосе или ленте был минимальным.

Для расчета силовых параметров уточняют, как будет выполняться деформирование. Оно возможно изгибающим моментом, когда заготовка укладывается по фиксаторам/упорам, и далее деформируется свободно, либо усилием, когда в завершающий момент процесса полуфабрикат опирается на рабочую поверхность матрицы. Свободная гибка проще и менее энергоемка, зато гибка с калибровкой дает возможность получать более точные детали.

Если упрочнение металла невелико (например, гнется изделие из алюминия, либо малоуглеродистой стали), то момент можно вычислить по зависимости:

где σт — предел текучести материала заготовки перед штамповкой.

Больший угол гиба (свыше 450) должен учитывать интенсивность упрочнения заготовки, которая зависит от размеров ее поперечного сечения:

где b — ширина заготовки.

Для расчета значений технологического усилия Р используют следующие зависимости. При одноугловой свободной гибке

, где

наибольшая деформация сечения заготовки;

α — угол гибки;

σв — значение предела материала на прочность.

Когда гибка — несвободная (с калибровкой в конце рабочего хода ползуна), то для расчета усилия используют зависимость

где Fпр — площадь проекции заготовки, подвергаемой изгибу;

pпр — удельное усилие гибки с калибровкой, которое зависит от материала изделия:

- Для алюминия — 30…60 МПа;

- Для малоуглеродистых сталей — 75…110 МПа;

- Для среднеуглеродистых сталей — 120…150 МПА;

- Для латуней — 70…100 МПа.

Для выбора типоразмера оборудования, рассчитанные усилия увеличивают на 25…30%, и сравнивают полученный результат с номинальными (паспортными) значениями.

wikimetall.ru

Гибка листового металла – принцип, типы, оборудование

Гибка тонколистового металла дает возможность при небольших физических усилиях создать изделие нужной формы. Альтернативным этому методом считается сварной процесс, занимающий много времени, требующий более высоких денежных затрат.

Гибку металла возможно осуществлять вручную либо автоматически, однако суть процедуры от этого не меняется. Если гнется металлопрокат, имеющий большой диаметр, нейтральный слой размещается в центральной части. На производственных предприятиях металл гнут посредством особого оснащения. Сначала проводятся предварительные вычисления, при этом принимается во внимание ГОСТ.

Гибка заготовок из тонколистового металла и проволоки располагает собственными особенностями. Их необходимо обязательно учитывать, чтобы избежать создания бракованных изделий.

Ключевые принципы сгибания

Для того чтобы изменить форму металлопроката, возможно применять разные методы. Зачастую используется сваривание, однако подобное высокотемпературное воздействие на металлическое изделие значительно меняет его структуру, сильно уменьшает параметры прочности, снижает эксплуатационный период.

При гибке алюминиевого листа внешние слои металла растягиваются, а внутренние – сжимаются. Выполняется перегибание части металлопроката относительно другой на заданный угол. Определить угол перегиба возможно путем расчета.

Разумеется, из-за прикладываемого усилия само изделие деформируется. Степень деформирования находится в допустимых пределах. В соответствии с ГОСТ максимально допустимая деформация зависит от толщины листа, угла перегиба, прочности материала, быстроты выполнения процедуры.

Типы гибки

Гибка листа может осуществляться как ручным способом, так и с использованием соответствующих устройств. Первая довольно сложная процедура, занимающая много времени, предполагающая применение пассатижей и молотка. Перегибание тонколистового материала осуществляется при помощи специального приспособления – киянки.

Для того чтобы механизировать гибочный процесс, применяют особые устройства – вальцы, листогибы, станочные аппараты. Для того чтобы придать изделию форму цилиндра, применяют гидравлические/ручные/электроприводные вальцы. Благодаря им возможно создавать дымоходы, трубные изделия, желоба.

Листогибочные работы являются одним из наиболее распространенных сегодня методов, позволяющих изменять форму металлопроката. В настоящее время современное оснащение достигло такого уровня, что на станке для гибки листового металла возможно производить самые сложные изделия. Рабочий инструмент заменяется быстро, благодаря этому станочное устройство возможно оперативно перенастраивать.

Гибочное оснащение

Сегодня существует множество разнообразных станков для гибки металла. На простейших аппаратах можно изготавливать швеллеры и уголки. Производственные организации обыкновенно применяют прессы, которые делятся на:

- Ротационные. Это вальцовые аппараты, гнущие металл при перемещении между особыми валиками. Подразделяются на стационарные и мобильные. Их используют для того, чтобы изготавливать крупногабаритные изделия небольшой серийности.

- Поворотные. Металлические пластины сгинаются благодаря гибочным балкам и 2 плитам. Внизу располагается стационарная плита, а наверху – поворотная. Подобное оснащение оптимально для обрабатывания изделий из листового металла, имеющих простой рельеф и маленькие габариты.

- Обыкновенные прессы на пневматике или гидравлике. Они используются для изготовления массовых и мелкосерийных партий деталей из нержавеющего либо иного металла. Сгибание изделий осуществляется между пуансоном и матрицей. Это позволяет обрабатывать даже те детали, которые имеют большую толщину. Листогибочные прессы на гидравлике применяются более часто, чем аппараты на пневматике.

Ротационное оснащение, посредством которого реализуется технология гибки, является наиболее современным. Оно функционирует в автоматическом режиме. Ознакомиться с принципом его работы можно, посмотрев видео. Рабочему нет нужды рассчитывать оптимальное усилие.

Станочные аппараты с балкой поворота тоже считаются автоматизированными. Рабочий отправляет по одному оцинкованному либо обычному листу в устройство, располагает изделие так, как нужно. Подобное оснащение нередко применяется на маленьких предприятиях, которые работают с деталями из металла.

Собственноручная гибка

Любой материал располагает собственным ГОСТ. Его нужно в обязательном порядке принимать во внимание, осуществляя расчет наименьшего радиуса изгибания листа. Кроме того, гибка стального листа предполагает учет индекса упругости, прочности.

Посредством данной процедуры можно делать профиля разной конфигурации, сборные перегородки, откосы, множество иных деталей. Алюминиевые/стальные листы подвергаются выравниванию и разрезанию соответственно с чертежом. Собственноручное резание обыкновенно выполняется ножницами. На изделии в нужных участках проставляются отметки, по которым и станет осуществляться гибка листового металла своими руками.

Лист надежно фиксируется в тисках соответствующей величины (по прочерченной изгибной линии). Затем, посредством массивного молотка, выполняется первый сгиб.

Потом изделие из металла передвигается к следующему месту сгиба, плотно зажимается с бруском из дерева. Выполняется новый загиб. Скобяные лапки размечаются и, посредством молотка и тисков, загибаются в необходимую сторону.

Когда радиусная гибка листового металла окончена, нужно удостовериться в том, что изделие соответствует установленным требованиям. Для этого можно использовать угольник. Если обнаружены какие-либо неточности, их необходимо сразу же устранить.

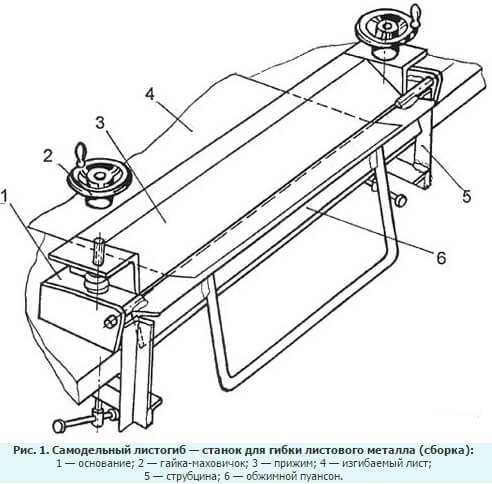

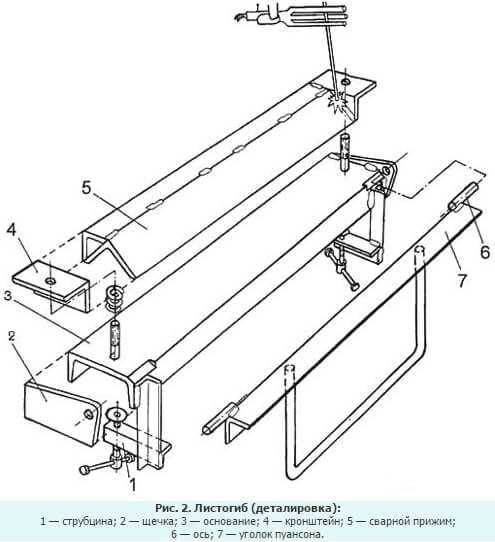

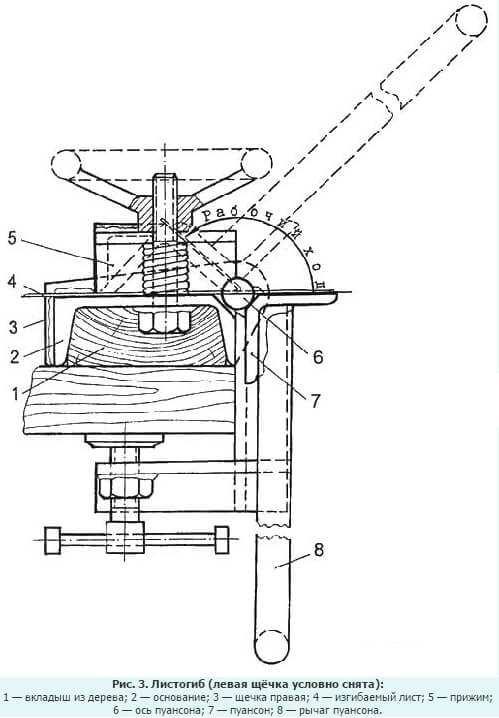

Создание станка для сгибания листового металла

Согнуть листовой металл в домашних условиях, если нет станка может быть проблематично. Поэтому станок для гибки листового металла можно изготовить его самостоятельно. Для этого потребуются: уголок (80 миллиметров), балка из металла (восемьдесят миллиметров), петли, болты, сварочный аппарат, струбцины, рукояти, стол.

- Сначала сделайте основу из металла, предназначенную для самодельного аппарата. Воспользуйтесь двутавровым профилем.

- Присоедините уголок кверху балки. Используйте для этого болты. При сгибе изделие не сдвинется с места благодаря надежной фиксации.

- Посредством сварочного аппарата приварите три петли под уголок. Лучше всего использовать петли, крепящиеся к дверям из стали. Вторую часть петли необходимо сваривать с развернутым к профилю уголком.

- Теперь можете гнуть алюминиевый лист (либо любой другой). Для этого поворачивайте уголок. Чтобы обеспечить удобство выполнения процедуры, сварите с уголком 2 рукояти.

- Для плотного прижатия устройства, посредством которого будет осуществляться радиусная гибка металла, к столу понадобятся 2 струбцины. Открутите уголок прижима. установите изделие. Верните уголок на прежнее место.

- Убирать уголок необязательно. Можете просто приподнять его. Изделие кладется промеж профиля и уголка. После этого металлический лист выравнивается по уголковому краю.

Не забудьте проверить, что все болты хорошо прикручены. Поверните траверсы, согните изделие таким образом, чтобы образовался необходимый вам угол. Данный угол нужно рассчитать заранее, чтобы не отвлекаться на вычисления при осуществлении процедуры.

Если необходимо гнуть жесть на собственноручно сделанном станке, то дадим пару советов. Жесть относится к тонколистовым металлам, поэтому каких-либо проблем с ее изгибанием возникнуть не должно. Технология гибки на изготовленном в бытовых условиях станке такова, что на нем можно гнуть лишь листы малой толщины. Чтобы выполнить сгибание толстых металлических листов, требуется применять особые станки, которыми домашние умельцы не располагают.

Станок для гибки металла из толстых листов используется на промышленных предприятиях, производящих разнообразные детали. Стоимость таких устройств соответствующая. Мало какой домашний мастер сможет себе позволить их приобретение. Намного проще сделать станок самостоятельно, благо для бытовых целей гибки тонколистового материала будет вполне достаточно.

oxmetall.ru

Теория гибки|Оборудование Ermaksan в России

Гибка листового металла – вид обработки относящийся к холодной штамповке. На сегодняшний день гибка в большинстве случаев производится на листогибочных, гидравлических прессах. В качестве заготовок применяют листы металла.

При гибке слои металла со стороны пуансона сжимаются, а слои со стороны матрицы, растягиваются.

Длина заготовки рассчитывается по длине нейтральной линии, которая не претерпевает деформаций и находится на расстоянии 0,3-0,5 от линии гибки.

Пружинение детали. После гибки из-за упругой деформации детали отпружинивают. Их размеры немного искажаются. Для компенсации пружинения гибочный инструмент выбирают с меньшими углами, чем углы, которые требуется получить.

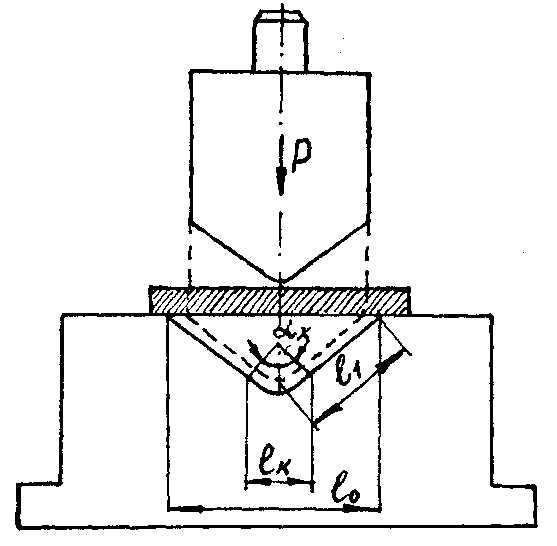

Усилие гибки

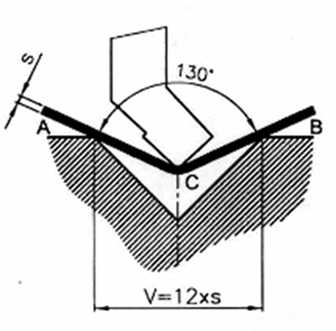

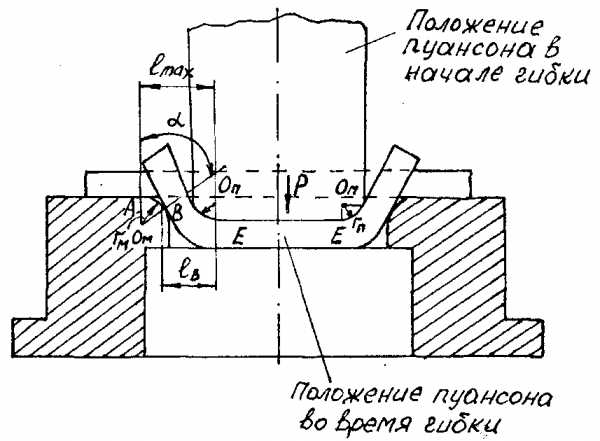

Свободная гибка – без прикосновения верхнего и нижнего инструмента. Пуансон установленный на гибочной балке вдавливает заготовку на рассчитанную глубину по координате Y в ручей матрицы. Лист касается матрицы в двух точках А и В, не соприкасаясь со стенками матрицы. В данном способе величина угла гибки определяется значением Y, а не геометрия инструмента.

Точность позиционирования координаты Y на гибочных прессах Ermaksan составляет 0,01 мм. Значение координаты Y определяется для всех значений углов. Отличие в значении оси Y возникает из-за – настройки хода гибочной балки, характеристиками металла – геометрией листа, пределом прочности или износом инструмента.

Формула расчета усилия гибки:

1,42 – коэффициент учитывающий трение заготовки о кромки матрицы

По упрощенной формуле можно получить похожие результаты:

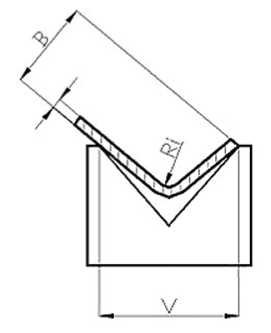

- толщина листа (S) в мм

- предела прочности (Rm) в Н/мм2

- V- ширины раскрытия матрицы (V) в мм

- радиуса гибки листа (Ri) в мм

- минимальная полка (B) в мм

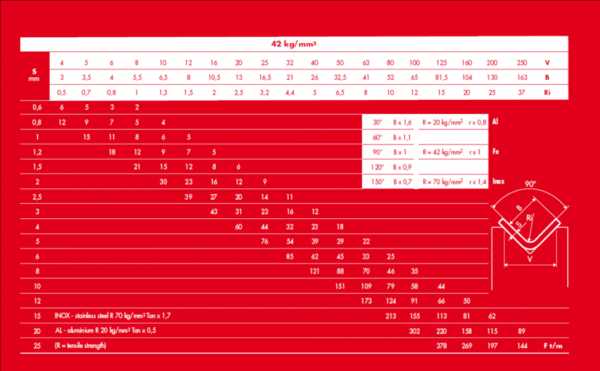

Табличный способ расчета усилия гибки

Онлайн калькулятор расчета усилия гибки

Как выбрать раскрытие матрицы – V?

Правило – раскрытие V ручья – больше толщины листа S:

V = 6хS S=1…2мм

V = 8хS S=2,5…6мм

V = 10хS S=6,5…18мм

V = 12хS S=20…40мм

V = 14хS S=свыше 50мм

Раскрытие V- мтарицы обратно пропорционально усилию гибки

При большем раскрытии требуется меньшее усилие, но получается больший радиус;

При меньшем раскрытии требуется большее усилие, но получается меньший радиус

Минимальная полка (B)

Для того чтобы полка не проваливалась в ручей матрицы – нужно чтобы краешек листа выходил из матрицы

Минимальная полка зависит от V и угла гибки

при 1650 полка 0,58 V

при 1350 полка 0,60 V

при 1200 полка 0,62V

при 900 полка 0,65V

при 450 полка 1,00V

при 300 полка 1,30 V

Калибровка

Точный – способ

Угол гиба определяется усилием и геометрией гибочного инструмента: форма детали достигается глухим ударом пуансон по матрице. При данном способе отсутствует упругая деформация, лист пластически деформируется под давлением инструмента. Рассчитать усилие гибки затруднительно. Условно принимаем что усилие калибровки в 3-10 раз больше усилия свободной гибки.

ermaksan.su

Гибка листового материала Характеристика гибочных операций и напряженно–деформированное состояние металла при гибке

Гибкой называется технологическая операция листовой штамповки, в результате которой из плоской заготовки при помощи штампов получается изогнутая пространственная деталь.

Гибка листового материала представляет собой процесс упругопластической деформации, протекающий различно с обеих сторон изгибаемой заготовки.

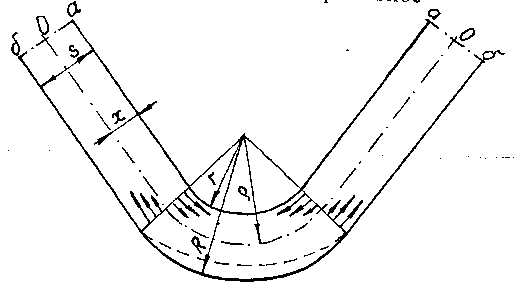

В процессе гибки внутренние слои металла ( стороны пуансона ) испытывают сжатие, внешние (со стороны матрицы) – растяжение. Между сжатыми и растянутыми слоями находится нейтральный слой, не изменяющийся по длине, положение которого определяется радиусом кривизны ρ.

Гибку в штампах можно производить с прижимом заготовки и без прижима. Гибка с прижимом не допускает смещения заготовки в процессе изгиба её и применяется обычно для изделий повышенной точности. Более высокая точность при гибке достигается за счет применения технологических отверстий и зажима заготовки между пуансоном и выталкивателем. Технологические отверстия позволяют точно фиксировать заготовку в штампе, а также не допускают сдвига её во время гибки.

ОО – нейтральный слой; альфа –угол гибки; r – радиус гибки

Рис.2.1 Деформация металла при изгибе

Очень часто при освобождении гнутой детали штампа ее угол несколько увеличен. Такое искажение формы детали называется пружинением. Оно зависит от механических характеристик материала штампуемой детали. Для получения требуемой формы углы пуансона и матрицы уменьшают на угол пружинения γ=2-12 и больше всего зависит от относительного радиуса гибки r/s.

Угол пружинения β может быть определен аналитически путем расчета напряжений и упругой деформации, а также и экспериментально – посредством испытаний и замеров. На практике обычно принимают β = 2 – 12°. На угол пружинения основное влияние оказывает соотношение r/S. Так, для мягкой стали при r/S < 1 β=30, при r/S >5, β =60.

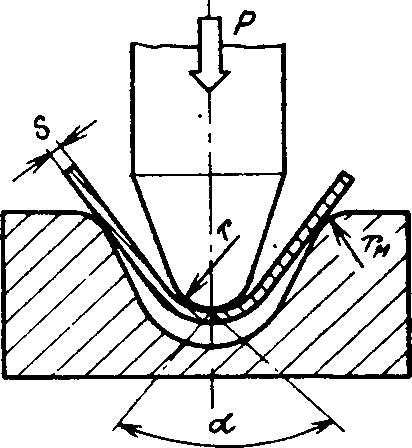

Определение усилия и затрачиваемой работы при гибке на одноугловом штампе

Рис.2.2 – Схема к расчету усилия при гибке полосы на одноугловом штампе

Максимальное усилие гибки

, (2.3)

где – усилие гибки, Н;

b – ширина изгибаемого материала, мм;

εв – относительное удлинение материала, мм;

σв – сопротивление изгибу, МПа.

а – угол изгиба, град.

Так как кроме усилия, необходимого непосредственно для гибки, приходится также преодолевать силу трения между скользящими плоскостями детали и рабочими частями штампа (если разложить на две силы, перпендикулярные к рабочим стенкам штампа), то действительное усилиебудет всегда больше на величину силы трения, которую при коэффициенте трения=0,3 можно принять с некоторым запасом . Тогда

(2.4)

где ро – усилие гибки, Н;

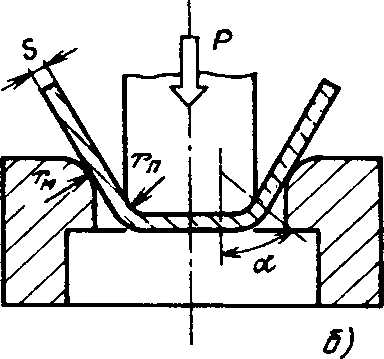

Определение усилия при гибке полосы П-образной формы на двухугловом штампе

Рис. 2.2. Схема к расчету усилия гибки плоских деталей

Максимальное усилие, необходимое для гибки (при работе на провал), с учетом сил трения:

(2.3)

где с – коэффициент, зависящий от длины загибаемой полки и толщины листа;

s – толщина материала, мм.

В случае гибки с пружинным выталкивателем, применяемым для получения плоского дна, усилие гибки следует увеличивать на 25-30%, тогда

.

Если деталь после гибки подвергается правке, то поскольку правка следует за гибкой и не совпадает с ней во времени (производится в конце процесса гибки), усилие, необходимое для правки в зависимости от рода материала и его толщины колеблется в пределах 30-150 МПа. Для более толстых материалов (s>3мм) следует брать большие значения pпр.

,

где Fпр – площадь материала, подлежащего правке, мм2;

pпр– давление правки при гибке, МПа;

Поскольку усилие правки значительно больше усилия гибки, следовательно по усилию правки подбирают пресс как при одноугловой, так и при двухугловой гибке.

Установление минимально допустимого внутреннего радиуса закругления детали, или радиуса закругления пуансона rmin, имеет весьма важное значение для практики гибочных работ. При слишком малом радиусе может произойти разрыв наружных волокон материала. Поэтому минимальные радиусы гибки должны быть установлены по предельно допустимым деформациям крайних волокон.

studfiles.net