Вакуумное литье металлов – .

alexxlab | 21.02.2019 | 13 | Вопросы и ответы

Вакуумное литье металлов недорого

Плавка металла с помощью методики вакуумного литья по выплавляемым моделям выполняется в печах: индукционных или же тигельных. Иногда используются печи с защитной атмосферой. Для ювелирной промышленности применяются литейные машины. Если плавка металла происходит в тигельных печах, процесс выполняется с помощью керамических, графитовых или кварцевых тиглей.

Специфика процесса

Металл заливается в опоки с помощью вакуумного стакана. Оборудование это — цилиндр вакуумного типа, который подключен к ресиверу. В него установлена опока. Причем ставится она так, чтобы нижняя часть ее располагалась в вакуумном стакане. Фланец должен лежать на адаптере стакана. Вакуумное литье металлов предполагает заливку металла в опоку, которая расположена в вакуумном стакане. Для лучшего пролива металла в форму из него обязательно откачивается воздух.

Литье пластика

Не менее популярно вакуумное литье пластика. Предварительно создается модель. Затем с помощью ее выполняется силиконовая форма. В нее заливается материал, и получается нужное изделие. Возможно кардинальное изменение каждого этапа в зависимости от типа модели, свойств, числа отливок. Формы и готовое изделие создаются разными способами. Для процесса необходимо обязательное применение вакуумных камер.

Вакуумное литье пластмасс активно применяется сегодня для производства всевозможных изделий. Данный метод позволяет получать качественные вещи.

Драгоценные металлы

Чтобы получить изделия отличного качества при вакуумном литье из драгоценных металлов, необходимо обязательно соблюдать температурный режим. Проливка различных металлов осуществляется при определенной температуре. Также значима температура опок, в которые выполняется заливка.

Вакуумное литье серебра позволяет получить отливки, которые максимально приближены к готовым вариантам по размерам и форме. При этом припуски для последующей обработки минимальные. Огромную роль играет качество отливок. Чтобы исключить пористость, усадочные раковины и засорение, необходимо сделать следующее:

- В процессе разработки модели нужно учесть последовательность и направление кристаллизации металла. Для определенной модели нужно учитывать структуру системы литниково-питающей.

- Важно обеспечить температуру потока.

- Если металл перегрет, неминуемо увеличится пористость. Если температура потока чрезмерно низкая, также возникнет пористость.

- Если заливаются сложные детали, литник присоединяется к тонкому участку. При этом сечение тонкого участка должно обеспечить наполнение металлом полости до начала процесса застывания.

- Важно следить за чистотой шихты и тигля. Следует осуществлять своевременную замену на новый тигель.

- Также важно контролировать скорость заливки опоки. Если процесс будет идти плавно, шлак оттеснится металлом и попадет в опоку в конце.

Особой популярностью пользуется вакуумное литье алюминия. В результате удается получать более качественные изделия.

bronzoviekoni.ru

Технология вакуумного литья металлов на предприятиях

Современные технологии позволяют отливать металл, используя вакуум на металлургических заводах. Эта технология получила широкое распространение не только за рубежом, но и в нашей стране. На практике технология вакуумного литья позволяет изготавливать заготовки небольших размеров с мелкозернистой структурой. Это:

– шайбы;

– гайки;

– болты;

– шестерни;

– втулки;

– кольца и т. д.

Для отливки более крупных предметов эта технология применяется редко и для этого требуется более сложное оборудование. Расплавленный металл засасывается в изложницу через патрубок и металл поступает при помощи высокого давления. Применение вакуумной технологии позволяет изготавливать заготовки высокого качества, которые пользуются огромным спросом в различных отраслях промышленности.

Преимущества

Качество заготовки или отливки зависит от наличия дефектов внутри и снаружи изделия. Чаще всего это раковины, пустоты, наплывы, неровности и трещины. При помощи вакуумной технологии во время заливки металла, можно полностью избежать этих дефектов.

В разреженном воздухе жидкий металл заполняет все уголки формы, и заготовка получается максимально схожей с конечным изделием. Эта технология отличается многими преимуществами. Среди главных можно назвать такие, как:

– высокое качество;

– производительность;

– надежность;

– эффективность;

– доступная цена.

Кроме этого, используя вакуумное литье можно изготавливать болванки с различными отверстиями. Этого невозможно добиться при помощи простого литья в кокиль или в формы. На крупных предприятиях эта технология получила большое распространение.

Допуски и размеры отливок

После отливки заготовки поступают в цех для окончательной обработки на фрезерных и токарных станках. Размеры допусков напрямую зависят от способа литья. Для того, чтобы деталь соответствовала нужным размерам ее специально делают с большими допусками.

Это необходимо для того, чтобы после обработки она отвечала размерам, обозначенным в чертежах. Если допуски сделать меньше нормы, то деталь после обточки на станках может быть с меньшими размерами и не подойдет для использования на агрегате или устройстве.

Поэтому во время литья делают запасы металла на краях, чтобы потом его убирать при обработке. Если их делать большими, то на их обточку уходит больше времени и усилий.

Применение вакуумной технологии позволяет отливать болванки с минимальными допусками. Они не требуют долгой обработки на станках. Это экономит, метал, время и ресурсы предприятия.

www.litteh.ru

ВАКУУМНОЕ ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Технология МАЛОГАБАРИТНЫХ ГИРОМОТОРОВ

Несмотря на принимаемые меры при конструировании форм литья под давлением и отливке, количество заготовок корпусов и крышек гиромоторов, имеющих раковины после отливки, относительно велико. Иногда готовые корпусы или крышки бракуются из-за раковин, открывшихся при окончательных операциях механической обработки.

Механическая прочность корпусов и крышек с раковинами значительно ниже. Поскольку корпусы и крышки должны претерпевать определенные упругие деформации, важно, чтобы эти детали для ответственных гиромоторов, работающих в большом температурном интервале, не имели воздушных и газовых раковин. Как известно, газовая и усадочная пористость устраняется при литье под давлением сравнительно легко, чего нельзя сказать о воздушной пористости, вызванной захватом воздуха металлом при заполнении формы. Вследствие этого отливки, полученные литьем под давлением, всегда в некоторой степени пористы. Если к плотности отливок предъявляются повышенные требования, то прибегают к центробежному или вакуумному литью под давлением.

Вакуумное литье, инргда его называют литьем всасыванием цветных сплавов, широко применяется для простых отливок типа тел вращения, изготовляемых по методу, разработанному Б. М. Ксе – нофонтовым. Тонкостенная, непрерывно охлаждаемая водой металлическая форма, называемая кристаллизатором,- нижней частью погружается на небольшую глубину в тигель с расплавленным металлом. После этого из верхней части формы вакуумным насосом откачивается воздух до небольшого разрежения. Металл засасывается в форму на заданную высоту, образующаяся отливка затвердевает, после чего выталкивается. Форма смазывается, снова погружается в металл, и цикл повторяется.

Отливки получаются плотного мелкозернистого строения.

Способом, описанным выше, отливают только круглые отливки, из которых вытачивают разнообразные втулки, кольца, гайки, мелкие шестерни и др. Получить этим способом отливки более сложной конфигурации невозможно. Для отливок более сложной конфигурации из цветных металлов фирма «Орора метл» (США) применяет литье в постоянные формы способом засасывания. Стальная изложница помещается в герметически закрытый корпус, имеющий два отверстия: одно из них сообщается с вакуумным насосом, а через второе пропущен патрубок, по которому в изложницу поступает жидкий металл; при отливке патрубок, ведущий к литниковому отверстию изложницы, опускается в тигель с расплавленным металлом. В корпусе создается разрежение и под атмосферным давлением воздуха жидкий металл заполняет изложницу.

Скорость поступления металла регулируется разностью между атмосферным давлением и остаточным давлением в герметически закрытом корпусе.

Получаемые отливки отличаются малыми допусками и гладкой поверхностью. Отлитые детали получаются с твердой коркой на поверхности, измельченным зерном и улучшенными физическими свойствами. Возможность регулировать скорость поступления металла в изложницу позволяет получать хорошие отливки без пустот и втяжин. Поскольку воздух почти полностью удален из полостей изложницы, отливки не имеют раковин.

Отливки деталей сложной конфигурации можно получать методом комбинированного вакуумного литья под давлением.

|

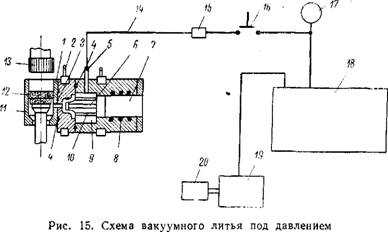

Принципиальная схема комбинированного вакуумного литья под давлением показана на рис. 15. На гидравлической машине литья под давлением с холодной вертикальной камерой прессования устанавливается специальная форма литья под давлением. Форма отличается от обычной тем, что в неподвижной плите 1 в пазы плиты вставляются круглой формы специальные прокладки 4, создающие воздухонепроницаемое пространство по внутренней окружности, в центре которой располагается литниковое отверстие 3 с рассекателем. Ко второй прокладке, находящейся в пазу торца неподвижного корпуса формы, при закрытии формы плотно прижимается кольцевой буртик, находящийся на подвижной плите формы. Тем самым создается воздухонепроницаемая изоляция внутренней камеры и рабочей полости формы. В задней стороне подвижной части корпуса в расточку вставляется поршень 7 с закрепленными на нем толкателями 6 и 10. Между поршнем и расточкой подвижного корпуса формы в специальные пазы вставляется набивка 8, обеспечивая воздухонепроницаемость камеры и рабочей полости формы.

Камера формы 9 соединяется с полостями, оформляющими отливку, и литником через зазоры между выталкивателями и отверстиями для них в знаках. С наружной стороны в корпус подвижной части формы ввертывается штуцер 5, на который надевается резиновый шланг 14, соединяющий внутреннюю камеру формы с воздухопроводом, с трехходовым краном 15, регулятором степени разрежения 16 и с вакуум – баллоном 18. Разрежение в сети измеряется с помощью вакуумметра 17. Вакуумнасос 19 приводится во вращение отэлектродви – гателя 20. Для охлаждения подвижной и неподвижной частей корпуса формы в месте их соединения через штуцеры 2 подводится проточная вода.

Отливка деталей на вакуумной установке литьем под давлением происходит следующим образом. При включении электродвигателя вакуумнасос откачивает из баллона воздух, создавая в нем разрежение, степень которого показывает вакуумметр. Трехходовой кран находится в положении, при котором перекрывается сообщение баллона с внутренней камерой формы. Форма должна быть закрыта. В наполнительный стакан И заливают порцию жидкого металла 12 и нажатием педали опускают прессующий поршень 13. Одновременно с опусканием поршня открывается трехходовой кран, что дает возможность воздуху перейти через воздухопровод, с необходимым разрежением, из камеры формы в баллон. Поскольку до открытия трехходового крана воздух находился только в камере формы, во всей системе создается пониженное давление. Степень разрежения будет зависеть от первоначально созданного вакуума в баллоне, его емкости и объема пустых пространств формы. Для получения ббльшего разрежения в рабочих полостях формы необходимо увеличивать первоначальную разреженность в баллоне и брать его достаточного большого объема.

Металл через литниковое отверстие впрессовывается под давлением в полость формы и заполняет ее полностью. Так как в литнике и полости формы в момент заливки воздуха почти нет (момент заливки совпадает с открытием трехходового крана), то не будет и захвата воздуха металлом при заполнении формы. В момент раскрытия формы перекрывается трехходовой кран, соединяя форму с атмосферой. Отливка вместе с подвижной частью формы выходит из полости формы неподвижной части, поршень с выталкивателями 5 и 6 упирается в шпильки машины и останавливается. Подвижная часть формы с отливкой уходит с плитой машины до тех пор, пока отливка не упрется в выталкиватели 5 и б. При дальнейшем движении подвижной части формы отливка снимается с вкладыша формы и Удаляется за пределы машины. Затем форму соединяют и цикл повторяют.

В момент впрессовывания жидкого металла из стакана машины через литник в форму металл нигде не встречает воздуха, литье получается плотным, мелкозернистым, без воздушных и газовых раковин, с хорошими механическими качествами, это дает возможность рекомендовать более широкое внедрение метода.

Одним из важных факторов, определяющих качество шарикоподшипников, применяемых в гиромоторах, является их вибрация при работе с оборотами, близкими к рабочим. По величине вибрации можно определить качество, точность формы и размеров …

После проведения повторных 3-часовых испытаний гиромотор подвергается контрольным испытаниям, проводимым работниками отдела технического контроля завода в следующем объеме и последовательности. Внешний осмотр Прошедший предварительные и повторные испытания гиромотор при контрольных …

Перед креплением цапф к корпусу приклепывают заклепками фирменную планку. Цапфы перед креплением тщательно обезжиривают, протирая салфеткой, смоченной в бензине, и смазывают посадочные места антикоррозионной смазкой ЦИАТИМ-202. Обезжиривают посадочные места в …

msd.com.ua

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

dentald.ru

Вакуумное литье

- Главная

- Литье алюминия

- Литье алюминия под давлением

- Литье алюминия в гипсовые формы

- Литье алюминия цена

- Литье алюминия на заказ

- Литье алюминия в кокиль

- Литье алюминия по моделям

- Литье деталей из алюминия

- Литье сплава алюминия

- Литье алюминия под давлением цена

- Литье алюминия завод

- Литье алюминия в пенопласт

- Центробежное литье алюминия

- Литье корпусов из алюминия

- Прессформы для литья алюминия

- Точное литье алюминия

- Литье из алюминия под заказ

- Услуги литья алюминия

- Литье алюминия Екатеринбург

- Литье алюминия Москва

- Литье алюминия в ХТС

- Вакуумное литье алюминия

- Изготовление отливок

- Алюминиевые отливки

- Стальные отливки

- Изготовление отливок из чугуна

- Изготовление отливок в песчаных формах

- Изготовление стальных отливок

- Изготовление отливок из серого чугуна

- Изготовление отливок в кокилях

- Изготовление алюминиевых отливок

- Изготовление отливок в оболочковых…

- Изготовление отливок центробежным литьем

- Изготовление крупных отливок

- Изготовление отливок из бронзы

- Изготовление отливок из меди

- Литье чугуна

- Литье чугуна на заказ

- Литье серый чугун

- Центробежное литье чугуна

- Литье чугуна Москва

- Литье чугуна в кокиль

- Литье высокопрочный чугун

- Литье чугуна Челябинск

- Литье деталей из чугуна

- Литье изделий из чугуна

- Точное литье чугуна

- Литье чугуна на заказ цена

- Стоимость литья чугуна

- Производство литья из чугуна

- Литье из чугуна по чертежам

- Литье чугуна Новосибирск

- Литье чугуна сч 25

- Литье сталей

- Литье нержавеющей стали

- Литье стали под давлением

- Точное литье стали

- Литье стали по выплавляемым моделям

- Литье стали 110г13л

- Литье стали в формы

- Литье стали на заказ

- Изготовление литья сталь

- Литье изделий из стали

- Литье заготовок из стали

- Центробежное литье стали

- Сталь 45 литье

- Литье жаропрочных сталей

- Сталь 40х литье

- Литье легированных сталей

- Завод литья стали

- Литье бронзы

- Художественное литье из бронзы

- Литье из бронзы и латуни

- Литье бронзы цена

zavod-litja.ru

Применение вакуумной технологии литья металлов

Технология вакуумного литья металлов пользуется сегодня большим спросом. Если необходимо получить отливки с тонкими стенками и четкими очертаниями, то сделать это можно, применив вакуумное литье металлов в соответствии со всеми требованиями и стандартами. Этот метод подходит также, если нужны заготовки с резьбой и отверстиями.

Для этого литье выполняется при минимальном количестве воздуха. Вакуум создается при помощи поршня, который выкачивает воздух из формы, перед тем как туда зальют металл. Качество отливки в вакууме получается очень высоким, как и четкие очертания. Метод нашел распространение при фасонном литье заготовок. Отсутствие газов предохраняет отливку от появления раковин внутри и на поверхности заготовки.

Преимущества

Развитие литейной промышленности приводит к появлению новых методов плавки, среди которых вакуумный занимает сегодня лидирующее место. Применяется для изготовления болванок из:

– меди;

– бронзы;

– олова;

– свинца;

– латуни.

Армированные изделия тоже изготавливаются с применением этой технологии. Чаще всего для этого берутся цинковые и алюминиевые сплавы внутри которых находятся стальные втулки или сердечники. Среди достоинств метода:

– высокая точность отливок;

– быстрота;

– надежность;

– производительность.

Требования к некоторым заготовкам высокие, поэтому чтобы уменьшить время обработки фрезерными станками, заготовки отливают таким образом, чтобы их размеры и форма как можно больше отвечали конечной детали.

Форма

Высокие характеристики и свойства болванок, полученных технологией вакуумного литья, выдвигают особые требования к форме. Для этой цели не годятся изделия из глины и песка. Для того, чтобы создать вакуум нужны формы из углеродистой стали.

Это несколько увеличивает стоимость ее и изготовление. Правда, такие формы могут выдержать до 100 тысяч циклов и во много раз окупают затраты на свое изготовление. Не нужно постоянно делать новые, что экономит время и не отвлекает рабочих от главной задачи.

Размеры отливок полученных вакуумной технологией имеют ограничения, связанные с тем, что форму невозможно увеличить, как это делают с формой из песка. Стальные листы дорогие и такая форма применяется для отливки болванок одинакового размера.

В некоторых случаях отливают в вакууме заготовки из стали, но этот процесс очень трудоемкий и его редко используют. Наиболее часто применяют для литья заготовок из более мягких металлов и сплавов. Выбор метода зависит от заказчика, конечного продукта и возможностей предприятия.

www.litteh.ru

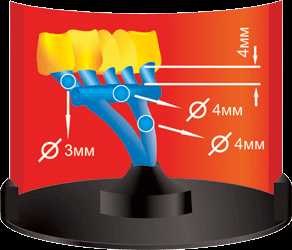

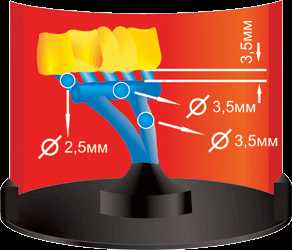

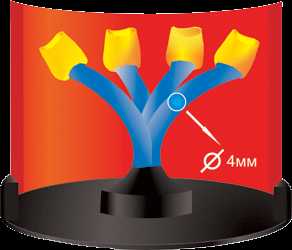

Установка литникообразующих штифтов и создание литниковых моделей Покрытие восковой модели огнеупорным облицовочным слоем. Формование модели огнеупорной массой Выплавление модельной кассы. Сушка и обжиг Плавка и литье сплавов. Обработка отлитых металлических деталей | Восковая композиция, восковые штифты, спиртовка, скальпель, литьевой конус Литниковая система на конусе, огнеупорные материалы (маршалит, цирконий, кварцевый песок, гидролизсван-ный раствор этилсили-ката). Кювета, кварцевый песок Кювета с набранной литниковой системой и деталями мостовидного протеза, муфельная печь Высокочастотная установка, заготовки сплава металла Ванна с едким калием, пескоструйный аппарат, отрезные диски | Литниковая система создается путем подвода к восковой детали литникообразующих штифтов, руководствуясь следующими принципами все участки отливки должны находиться в равных условиях при литье все толстостенные участки отливки должны иметь дополнительное депо жидкого металла для устранения усадочной раковины, рыхлости и пористости в металле, к тонким участкам отливок должен быть подведен наиболее горячий металл. Направление литьевых каналов должно соответствовать направлению полого пространства, чтобы расплавленному металлу не приходилось резко менять направление. Расплавленный металл должен, по возможности, течь от толстостенных участков к тонким, каждый толстостенный участок должен иметь свой литьевой канал. Для тонкостенных деталей толщина литнико-образующего штифта 3-4 мм, в разных направлениях “елочкой” приклеивают восковые штифты диаметром 1,5-2,0 мм к длиной 5 мм, а затем к каждому восковому штифту подводят смоделированную деталь и слабо разогретым шпателем, расплавляя воск штифта (а не модели), приклеивают к восковому штифту. В виду того, что восковые модели обладают малой прочностью, а литейные формы, с целью повышения точности отливки, является неразъемными, единственным способом нагнетания на модель облицовочного слоя является окраска модели жидкой огнеупорной массы, которая после высыхания и термической обработки становится достаточно прочной. Техник берет модель или блок моделей за литниковую систему и погружает в сосуд с подготовленной смесью наполнителя и связующего вещества. Для нанесения первого слоя блок погружают в смесь 3-6 раз. после последнего погружения излишкам смеси дают стечь с блока, для чего его поворачивают над сосудом. В это время необходимо следить, чтобы смесь равномерно покрывала все участки деталей и не образовывала утолщенных слоев. Смесь можно наносить с помощью мягкой кисточки, покрывая сначала глубоко лежащие участки модели. Как только излишек массы стечет с модели, необходимо немедленно обсыпать модель сухим кварцевым песком с тем, чтобы закрепить нанесенную облицовку и предупредить ее отекание с отдельных участков. Сушка облицовочного слоя проводится на специальных подставках при температуре 20-22’С в течении 1,5-2 часов и под слегка нагретой воздушной струёй 40-50 мин. При подготовке к формованию устанавливают облицовочную модель на поддоночный конус, а затем приступают к выбору литейной кюветы (опока). Для получения качественного литья большую роль играет расположение отливаемой детали в литейном кювете. Отливаемая деталь должна располагаться на состоянии 0,8-1.2 см от дна кюветы, вне зоны так называемого центра тепла кюветы. Такое расположение кюветы обеспечивает начало охлаждения литья именно отливаемой модели. Кювету с поддоночным конусом и укрепленной на нем деталью устанавливают на вибратор и заполняют на всю высоту формовочной массой. После того, как формовочная масса затвердевает, кювету освобождают от конуса легким вращательным движением. Выплавка воска должна производиться в муфельной печи при температуре 40-60’С которая медленно поднимается в течении часа до 100-150° С При этом воск расплавляется и вытекает (кювета должна быть установлена литниковым отверстием вниз). Сушка проводят медленно во избежание образования большого количества пара, лучше проводить ее при температуре 100°С. После этого температуру в муфельной печи доводят медленно, в течении 2-3 час до 800-850 С, проводя обжиг формы. Обжиг необходим для выжигания остатков воска, -повышения газопроницаемости формы, получения необходимого теплового расширения формы и создания высокой температуры внутри формы и литниковой системы для лучшей текучести металла и заполнения тонкостенных участков формы. Обжиг формы ведут до тех пор, пока стенки литниковых каналов не станут красными. Плавка, литье сплавов в настоящее время осуществляется в специальных литьевых аппаратах- Для того, чтобы заполнить полость формы, образующуюся после выправления воска, следует создавать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья: – литье под давлением, – центробежное литье, – вакуумное литье. После процесса литья опоку охлаждают на воздухе, крупные детали помешают в муфельную печь и охлаждают вместе с ней. Затем осторожно удаляют гипсовым ножом формованную массу и освобождают от нее отлитые детали. Отлитые детали помешают в расплавленную ванну с едким калием для удаления огнеупорного материала, окончательную обработку проводят пескоструйным аппаратом. Обрезают детали от литников отрезными дисками. Дальнейшая обработка ведется с помощью карборундовых камней и металлических боров. Достигают получения ровной поверхности. При обнаружении недоливов и пор в литье деталь подлежит переделке. |

studfiles.net