Виды ручной дуговой сварки – Виды дуговой сварки и технология сваривания металла

alexxlab | 21.02.2019 | 0 | Вопросы и ответы

Виды дуговой сварки и технология сваривания металла

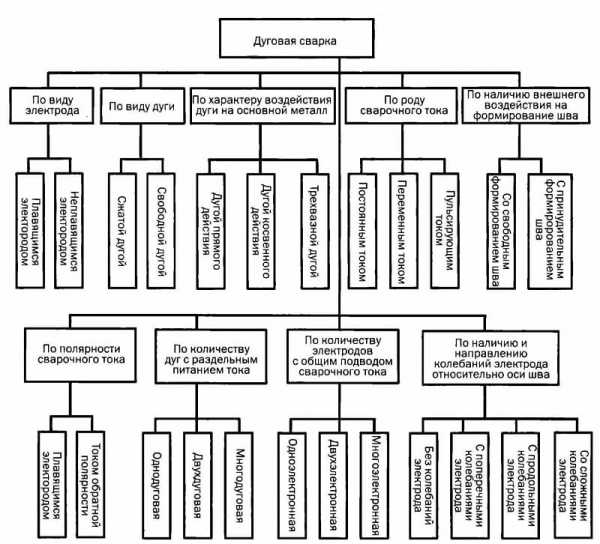

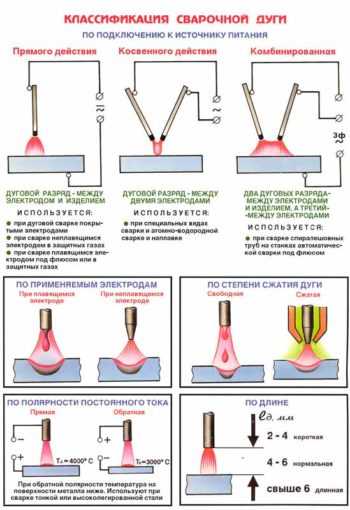

Дуговая сварка — это процесс плавления, в ходе которого под воздействием тепла электрической дуги свариваемые кромки начинают нагреваться. Температура при таком нагреве достигает 5000°С. Виды сварки дуговой классифицируют по нескольким аспектам: виду электрода и дуги, а также характеру влияния дуги на поверхность металлического изделия. Электроды могут быть плавящиеся и неплавящиеся. Плавящиеся разделяют на ленточные, штучные и проволочные, а неплавящиеся — на графитовые, вольфрамовые и угольные. Следует отметить, что выбор технологии зависит от определенного случая, ведь только так можно создать надежные соединения металла.

Процесс дуговой сварки заключается в нагреве и плавлении металлов под действием дугового разряда, который также называют вольтовой или электрической дугой.

Процесс дуговой сварки осуществляется посредством тока: постоянного (с полярностью прямой и обратной), пульсирующего или переменного (повышенной и промышленной частоты). Технология сваривания допускает использование как 1-2 дуги, так и большее количество, но при этом каждая должна иметь свой источник питания. Это позволит увеличить эффективность работы и улучшит ее качество. Что касается электродной сварки, то дуг тоже может быть много, но в таком случае необходимо обеспечить подвод сварочного тока общего типа.

Разновидности дугового сваривания

Во многих сферах требуется применение сварочного аппарата, чтобы соединить различные виды металлов между собой. Это могут быть коммуникационные системы, мебель, предметы быта и т.д.

В строительной и промышленной сфере применяют несколько видов сварки дуговой:

- ручная;

- электродная;

- автоматическая под флюсом;

- сваривание в защитном газе.

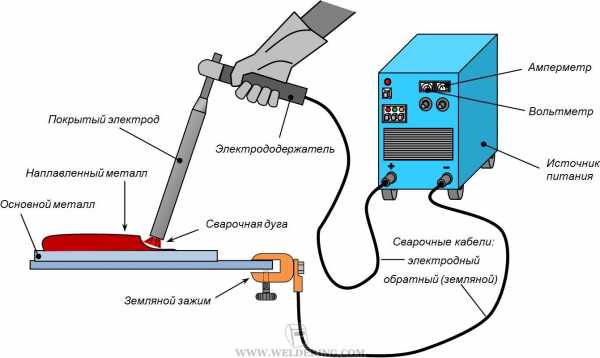

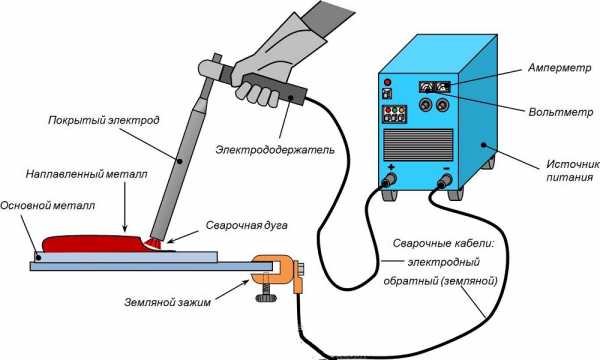

Схема ручной дуговой сварки металлическим электродом.

Ручную дуговую сварку можно выполнить несколькими способами — плавящимся и неплавящимся электродом. Технологический процесс подбирается индивидуально для каждого металла и, исходя из его особенностей и свойств. Довольно часто применяется сварка, выполняемая при помощи плавящегося элемента посредством постоянного и переменного тока. Его процесс заключается в следующем:

- Между кромками, которые поддаются свариванию и плавящимся стержневым элементом возникает процесс возбуждения электрической дуги.

- Под воздействием тепла дуги начинают плавиться кромки металлического изделия и электрод.

- В итоге образуется расплавленный участок железа, который при охлаждении формирует шов.

Следующим, не менее популярным способом является дуговое сваривание неплавящимися электродами. Для данной технологии применяются вольфрамовые, угольные и графитовые электроды. Технология с неплавящимися стержневыми элементами имеет некоторые отличия, а именно:

- Высокая температура плавления, т.е. для соединения элементов потребуется гораздо больше энергии, но такие швы будут очень надежными.

- Неплавящиеся электроды не принимают никакого участия в формировании шва.

Автоматический и ручной процесс

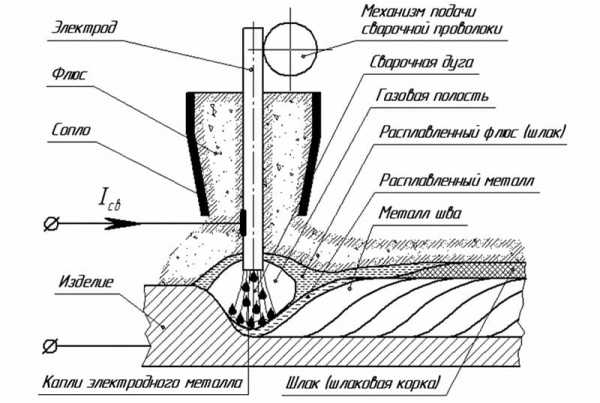

Схема автоматической сварки под флюсом.

Сваривание автоматическое под флюсом — это технологический процесс с проволочным сварным элементом под слоем флюса. При дуговом сваривании, выполняемом вручную, все движения сварщика механизированы, подача электродов поступает в зону дуги, а также вдоль кромок изделия, которые подвергаются свариванию. Кроме того, нередко применяется полуавтоматическая сварка. Процесс полуавтоматического сваривания отличается тем, что сварщик должен вручную перемещать стержневой элемент по длине соединяемого металлического изделия. При сварке «полуавтомат» нужно избегать попадания углекислого газа или инертного газа на расплавленный металл. После того как металл остывает, образуется шов. Благодаря автоматической и полуавтоматической сварке получают надежные швы, которые с течением времени не разойдутся.

При выполнении дуговой сварки при помощи защитного газа можно соединять металлы без применения электродных покрытий и флюсов. Такой способ сваривания выполняется как с плавящимися, так и неплавящимися электродами. С плавящимися шов образуется за счет кромок металлического изделия, которые поддаются плавлению, а с неплавящимися электродами — за счет электродной проволоки, которая попадает в зону дуги и расплавляется. Расплавленный металл необходимо защитить от азотирования и окисления посредством обработки его поверхности газом. Только так металлическое изделие будет надежно защищено от внешнего негативного воздействия и швы смогут прослужить долгое время.

Вне зависимости от того, каким способом выполняются сварные швы металла, их необходимо производить профессиональным оборудованием. К тому же мастер должен обладать соответствующими знаниями, иначе вся работа будет выполнена напрасно. Приступая к работе, следует в первую очередь позаботиться о своей безопасности, а именно одеть спецодежду, щиток, защитные перчатки и обувь.

moyasvarka.ru

Ручная дуговая сварка: ГОСТ, технология, режимы, виды

Ручная дуговая сварка – это быстрый и надежный способ неразъемного соединения металлических деталей. Сварка кузнечным способом была известна людям уже несколько тысячелетий назад, она отличалась большой трудоемкостью и требовала долгого обучения и накопления опыта. В начале XX века начала применяться электродуговая сварка, металл нагревался до температуры плавления с помощью электрической дуги. За столетие возможности электродуговой сварки существенно возросли, а удобство работы сварщика повысилось. Теперь этой технологией может овладеть любой домашний мастер.

Ручная дуговая сварка

Ручная дуговая сваркаПроцедура выполнения дуговой сварки

Технология ручной дуговой сварки состоит из следующих основных операций

- Подготовка заготовок и оборудования. Свариваемые поверхности необходимо тщательно очистить от ржавчины, остатков старой краски и других жидких и твердых загрязнений. Очистку проводят механическим и химическим способом. Заготовки размещают на сварочном столе или на полу так, чтобы зазор между соединяемыми деталями был минимальным, и фиксируют струбцинами и другими приспособлениями. Один провод от сварочного аппарата присоединяют к детали, другой к держателю электрода.

- Розжиг дуги. Подают напряжение на электрод и подносят его к заготовкам, кратким касанием и отведением на 3 мм разжигают дугу. Ручная дуговая сварка началась.

- Выполнение шва. Держатель ведут вдоль линии сварочного соединения с постоянной скоростью, сохраняя расстояние до детали. По окончании операции напряжение отключают.

- Завершающие операции. Производится зачистка соединения от окалины и неровностей, крепления с деталей снимаются, и они предаются на дальнейшие операции.

Процесс дуговой сварки

В зависимости от особенностей изготавливаемой конструкции и соединяемых материалов, в технологию дуговой сварки могут включаться и другие операции, такие, как предварительный нагрев заготовок, подача защитного газа и другие. Но в любом случае ручная сварка требует от сварщика точного глазомера, хорошей координации движений и твердой руки.

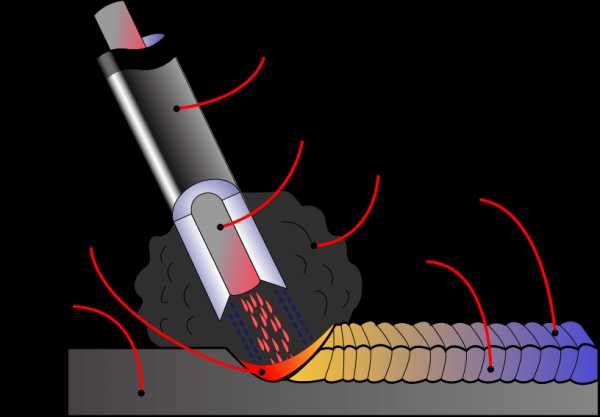

Принцип действия

Тепло, достаточное для плавления кромок соединяемых заготовок, получают от электрической дуги. В зоне действия дуги образуется область жидкого расплава, в которой перемешивается металл обеих заготовок. При остывании они кристаллизуются и образуют единое целое, или сварочный шов. Эту область расплава, перемещающуюся вслед за электродом и дугой вдоль линии шва, называют сварочной ванной. Металлический электрод стержень покрывают специальным составом, или флюсом. При нагревании он расплавляется, выделяя инертный газ, образующий защитное облачко над рабочей зоной и препятствующий окислению расплава.

Схема ручной дуговой сварки

Для поддержания электродуги на держатель и на заготовки подают напряжение от источника.

Ручную дуговую сварку ведут как постоянным, так и переменным током. Для этого применяются специализированные или универсальные источники.

Ручная дуговая сварка цветных металлов и сплавов, отличающихся повышенной химической активностью в нагретом состоянии, проводится в атмосфере специально подаваемых в рабочую зону защитных газов.

Устройство сварочного выпрямителя

Ученые и изобретатели постоянно вносят усовершенствования и изобретают новые методы для такой важной в жизни людей технологии, как ручная дуговая сварка

Особенности ручной дуговой сварки

Главной особенностью технологии является создание неразъемного, прочного и долговечного соединения заготовок. Дуговая сварка — наверное, самая распространенная сегодня сборочная операция. Ее используют при производстве самых разнообразных изделий и конструкций, включая высоконагруженные узлы, сохраняющих прочность при статических, динамических и периодических нагрузках, в условиях экстремальных температур, агрессивных сред, высоких и низких давлений и радиационного облучения.

Для получения прочного и долговечного соединения ручная дуговая сварка требует устойчивого электроснабжения. Кроме того, сварочные работы нужно проводить в сухом помещении или во временных палатках, для защиты рабочей зоны от влаги и сильных порывов ветра

Классификация и способы

По типу применяемого электрода ручная дуговая сварка может быть:

- Плавящимся.

- Неплавящимся.

По типу применяемого тока

- Постоянным.

- Переменным.

- Трехфазным.

Классификация дуговой сварки

По предварительной термической подготовке деталей

- Обычная.

- «На горяче».

По степени автоматизации процесса различают

- Ручную.

- Полуавтоматическую.

Существуют и другие виды, применяемые в особых условиях на производстве.

Преимущества ручной дуговой сварки

Основные преимущества технологии перед другими видами сварки заключаются в следующем:

- Работать можно в любом пространственном положении.

- Доступна работа в стесненных условиях.

- Возможно соединять различные металлы и сплавы.

- Простота использования и освоения.

- Мобильность.

Но, кроме очевидных достоинств, методу свойственны и недостатки:

- Вредные факторы, влияющие на здоровье сварщика.

- Зависимость качества от квалификации и опыта.

- Малая производительность.

Последний фактор не так важен при ограниченном объеме работ, типичном для домашней мастерской.

Используемые электроды

Все электроды подразделяются на две большие группы:

- Плавкие;

- Неплавкие.

Электроды

Плавкие применятся намного шире, они расходуются в процессе работы, а их металл включается в шовный материал. Флюсовый порошок, которым они обмазаны, сгорает в пламени электродуги. При этом выделяются химически малоактивные газы, образующие защитную атмосферу над сварочной ванной.

Неплавкие делается из тугоплавкого материала, в основном вольфрама, они не расходуется во время сварки и служит лишь для подведения тока к дуге. Защитную атмосферу в этом случае создают подачей газа через шланг или насыпая флюсовый порошок вдоль линии сварки.

Кроме того, они различаются по диаметру. Диаметр определяет как сварочный ток, который на него необходимо подать, так и максимальную толщину соединяемых деталей.

Источники питания

Для ручной электросварки применяют следующие разновидности источников тока:

- Трансформаторы. Уходящий в прошлое, громоздкий и очень тяжелый источник. Преобразует высокое напряжение питающей сети в пониженное, пропорционально увеличивая силу тока. Ручная дуговая сварка переменным током требует высокого мастерства сварщика, источник сильно зависит от стабильности параметров питающей электросети и вызывает в ней помехи и броски напряжения. Не рекомендуется для начального обучения.

- Выпрямители. Представляет собой тот же громоздкий сварочный трансформатор, дополненный выпрямительным блоком. Ручную дуговую сварку ведет постоянным током, но при этом сохраняет остальные недостатки трансформатора.

- Инверторы. Современный сварочный аппарат. В нем переменный ток из сети путем многократных преобразований превращается в постоянный ток, напряжение которого стабилизировано. Работа его не зависит от изменений напряжения в питающей сети, и сам он также не вызывает бросков напряжения. Отличается малым весом и габаритами, его легко переносить, а маломощные модели вообще можно носить на плечевом ремне. Это очень удобно при сварке протяженных конструкций, например, заборов. Оснащен электронными системами стабилизации параметров дуги и защиты от прилипания электрода. Идеально подходит как для начального обучения, так и для дальнейшей работы. Доступен по цене.

- Полуавтоматы. В качестве источника тока используется инвертор. В этом классе аппаратов используется сварочная проволока, подаваемая в рабочую зону специальным механизмом. Вместо флюсового напыления применяется прямая подача газа из баллона в рабочую зону. Многократно превосходит инвертор по производительности и по диапазону доступных для соединения металлов и сплавов. В несколько раз дороже инвертора равной мощности.

- Сварочный полуавтомат

- Трансформатор для сварки

Для начального обучения и небольших объемов работ лучше выбрать инвертор, для сложных работ или больших объемов больше подойдет полуавтомат.

Положение электродов во время работы

От правильного положения и траектории движения электрода во время ручной дуговой сварки напрямую зависит как качество соединения, так и производительность работы сварщика

Наиболее распространены траектории, ориентированные вдоль оси электрода. Движение таким образом помогает поддерживать оптимальный дуговой зазор. Слишком короткая дуга вызывает перегрев рабочей зоны, разбрызгивание металла и прилипание электрода. Слишком длинная дуга может вызвать непровар, появление пор или угасание дуги.

Далее следует освоить равномерное движение вдоль линии соединения деталей. Если движение будет строго поступательным, получится ровный и тонкий шов, ширина которого может превышать диаметр электрода не более чем в полтора раза. Такую траекторию используют для сваривания листов и профилей малой толщины, при исполнении многослойных соединений.

Следующий тип траектории — к продольному движению добавляются короткие поперечные перемещения, напоминающие очень плотную строчку «зигзаг» на швейной машинке. Здесь также очень важно следить за тем, чтобы в крайнем положении каждого «стежка» не увеличивался дуговой зазор.

Надо выполнять движение змейкой всей кистью. Такой вид траектории позволяет добиться существенно большей ширины и глубины проплавки.

Ширина такого сварочного соединения может в три, а у опытного сварщика — и в пять раз превышать диаметр электрода.

Основы безопасности при работе

Ручная дуговая сварка является источником повышенной опасности. Основные факторы, вредящие здоровью сварщика и лиц, работающих рядом с ним, следующие:

- Высокая температура дуги и рабочей зоны, могущая вызвать ожоги.

- Разбрызгивание раскаленного металла и разлет частиц шлака при зачистке.

- Мощное ультрафиолетовое излучение, приводящее к заболеваниям кожи и глаз вплоть до слепоты.

- Высокое напряжение питающей сети.

- Вредные сварочные газы и пары металла, вдыхание которых приводит к отравлению и заболеваниям органов дыхания.

- Пожароопасность.

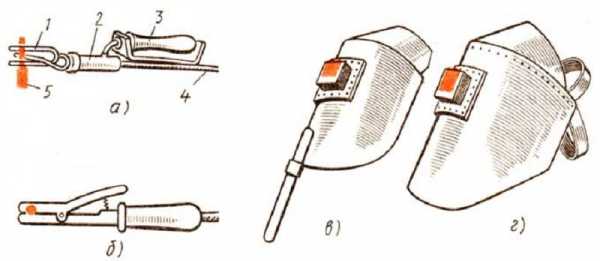

Электрододержатели и защитные приспособления

Исходя из этого, следует соблюдать следующие требования по безопасности

- Использовать индивидуальные средства защиты: маску со светофильтром, респиратор, краги сварщика и невоспламеняющуюся спецодежду и обувь.

- Обеспечить качественную вытяжную вентиляцию.

- Перед началом работы осмотреть оборудование на предмет отсутствия механических повреждений и нарушения изоляции.

- Надежно закрепить свариваемые заготовки инвентарными крепежными приспособлениями или специальной оснасткой.

- Не загромождать рабочую зону, следить за положением кабелей и шлангов.

- После окончания сварных работ выключить оборудование.

Выполнение этих требований позволит сохранить здоровье и сберечь материальные ценности.

Что влияет на качество и размеры сварного шва

Одна из важных характеристик, определяющих качество сварного соединения — это провар, определяемый как отношение ширины шва к его глубине в поперечном сечении.

На геометрические показатели влияют следующие факторы:

- Сила тока. Чем она больше, тем большей глубины проплава можно достигнуть. Глубина проплава зависит также от плотности свариваемого материала — чем плотнее металл, тем меньшей глубины удастся добиться при той же силе тока. Сила тока не оказывает существенного воздействия на ширину.

- Тип применяемого тока. При сварке постоянным током соединение получается более узким, а при использовании переменного тока той же интенсивности-более широким.

- Диаметр электрода также оказывает влияние на глубину и ширину шва. При большем больше диаметре электродуга получается мощнее, позволяя получить более широкий шов.

- Рабочее напряжение также влияет на параметры шва — при его повышении ширина шва увеличивается.

Схема сварки под флюсом

Флюс, сгорая в пламени дуги, выделяет защитные газы, а твердые остатки образуют шлак, также попадающий в сварочную ванну.

Химический состав шлака оказывает сильное влияние на качество.

Он:

- улучшает качество обработки стали;

- стабилизирует тепловой режим рабочей зоны и повышает скорость плавления;

- облегчает формирование сварного шва;

- повышает стабильность электродуги.

Существует способ ручной дуговой сварки, при котором используются цельнометаллические плавящиеся электроды, а флюс в виде порошка насыпается вдоль линии будущего шва. По мер прохождения сварочной ванны порошок плавится, а при остывании шлак отделяется от поверхности сваренного металла. Такой способ применяет на промышленных предприятиях в специальных случаях.

В целом автоматическая сварка дает намного лучшие, а главное, стабильные результаты качества работ, чем ручная дуговая. Причина этого заключается в том, что все параметры процесса, включая положение сварочной головки, угол ее наклона и расстояние до поверхности контролируются компьютером. К тому же автомат не утомляется, его внимание не рассеивается и он не подвержен влиянию вредных факторов рабочей зоны.

Как варить швы в разных положениях

Ручная дуговая сварка позволяет варить в самых разнообразных положениях. ДЛЯ каждого из них существуют свои технологические указания, направленные на обеспечение высокого качества работ.

Параметры режима ручной дуговой сварки

Нижнее положение

Сварщик находится сверху относительно рабочей зоны, заготовки расположены горизонтально. Это самое простое и самое распространенное положение. В нем необходимо следить лишь за полным проплавлением сечений и не допускать прожогов. Требуется надежно закрепить заготовки инвентарными крепежными средствами, а под них подложить специальные монтажные прокладки из меди.

Скачать ГОСТ 5264-80

Вертикальное положение

В этом положении начинает действовать такой осложняющий работу фактор, как земное притяжение. Под его воздействием расплавленный металл будет стремить покинуть сварочную ванну и стечь вниз. Работу рекомендуется вести в направлении снизу вверх, чтобы стекающие расплавленные капли попадали на сформированный шовный материал. Этот прием заметно снижает скорость работы, но позволяет сохранить качество. При выборе направления сверху вниз скорость повысится, но заметно упадет глубина проплава.

Сварка вертикальных швов

Потолочное положение

Это самое сложное положение, в котором приходится работать сварщику. Чтобы расплавленный металл не пролился вниз, требуется снизить вес сварочной ванны до такой степени, чтобы он удерживался силами поверхностного натяжения. Это достигается уменьшением скорости и периодической приостановкой работ для того, чтобы металл успевал схватываться.

Ручная дуговая сварка в потолочном положении

Умение работать в потолочном положении — признак высокой квалификации сварщика.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Виды сварки металла, обозначения ГОСТ и общая классификация

Если вы занимаетесь сварочными работами и считаете, что хорошо знаете все виды сварки и ориентируетесь в новых технологиях, то вы, наверное, ошибаетесь. Сварочных способов очень много. В каждом плюсы, минусы, нюансы, которые нужно знать и понимать.

Для чего? – спросите вы. Для грамотного выбора самого оптимального способа «здесь и сейчас» – ответим мы. Читаем, разбираемся, принимаем решения. Поехали.

Физика, химия, немного лирики

Сварка – процесс неразрывного соединения разных конструкций нагреванием, деформированием или использованием того и другого.

Если коротко с точки зрения физики, в сварке используется либо тепло, либо давление, либо тепло с давлением вместе. Если коротко с химической точки зрения, в сварочном деле используется огромное количество разного рода порошковых лент, флюсов, электродов, газов и других комплектующих. Это зависит от материалов и условий. Благодаря химии мы имеем огромное число технических вариантов.

Важно! Мы не будет грузить вас полными списками видов сварки или всеми классификациями, какие существуют. Нам не хватит бумаги писать, вам не хватит терпения читать. Разобраться в логике группировки сварочных способов, чтобы потом легко находить информацию по каждому конкретному виду. В сети много сайтов, посвященных сварке: есть где найти все, что нужно.

Принципы классификаций, обзор

Классификация способов дуговой сварки.

Классификация видов сварки проводится по самым разным критериям, они аккуратно укладываются в смысловые рамки. Какие критерии самые важные? Пройдемся по некоторым, для начала лучше увидеть общую картинку.

Сколько видов сварки существует на сегодняшний день? Можно назвать цифру 150 со словом «около». Можно 250. Но цифры называть не советуем. Пока вы читаете эту статью, число видов может измениться – технологии на месте не стоят. А вот какая бывает сварка по материалам, физическим процессам, популярности, способам управления – говорить нужно, это как раз те самые принципы классификации, которые нам нужно понимать.

Пример простой понятной классификации по источнику энергии в сварке:

- электрический ток;

- электрическая дуга;

- трение;

- газовое пламя;

- лазерное излучение;

- электронный луч;

- ультразвук.

Еще один пример списка по типу сварочных швов. Их много, целые гроздья разных видов:

- стыковые, угловые швы – по соединению краев;

- по форме, длине – швы горизонтальные, вертикальные, кольцевые, прямолинейные, прерывистые, сплошные, длинные, короткие, средние;

- по виду используемого материала – швы для стали, цветных металлов, биметаллов, полиэтилена и др.;

- по объему наплавливаемого металла – усиленные, ослабленные, нормальные швы;

- по форме – продольные, поперечные швы;

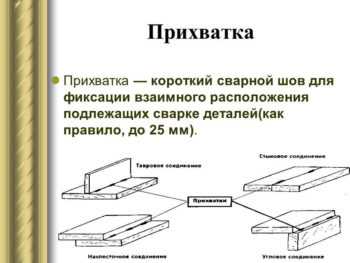

- по количеству наложения слоев – сплошные, прерывистые, прихваточные, многослойные.

«Швейный» список можно продолжить, но нам важно понять общие принципы, поэтому заканчиваем с лирикой, двигаемся к главным способам.

Приварим намертво, недорого, звоните

Прихватка конструкций перед сваркой.

Основные способы сварки – частое, но неверное определение классификации в данном контексте. Правильнее будет «самые популярные».

Перед вами тройка заслуженных призеров:

- Газовая – серебро.

- Полуавтоматическая – бронза.

Каждый призер относится к разным сварочным семействам, по идее их лучше описывать на своих законных местах вместе с близкими «родственниками». Но мы поступим неправильно – представим сварочных чемпионов в начале обзора.

Ручная дуговая сварка РД

Народная любимица №1, самый распространенный вид в быту и в промышленности. Три главных слова в РД – простота, дешевизна, транспортабельность. Физика процесса заключается в плавке специального покрытого электрода, который оставляет за собой след в виде варочного шва. Электроды применяются разные, в зависимости от металла. Дуга – это расстояние между электродом и поверхностью металла, который играет роль второго электрода.

По сути дуга представляет собой сильнейший разряд в газовом пространстве (воздухе). При РД плавятся три предмета: края двух соединяемых поверхностей с электродом. Чем лучше смешиваются продукты тройной плавки (для этого электрод двигают влево и вправо), тем качественнее шов.

Сварка РД имеет серьезные преимущества перед другими видами:

- способу РД легко научиться;

- варить можно в любых положениях в пространстве;

- варить можно самые разные металлы, в продаже есть электроды на любой вкус;

- доступное транспортабельное оборудование

Газовая сварка

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

Народная чемпионка №2, заслуженная серебряная медаль. Вот когда сварщики возят с собой газовые баллоны: им нужна смесь кислорода с каким-нибудь горючим газом – ацетиленом, пропаном или бутаном. Физика процесса – тоже плавление, но тепло подается не электродом, а газовой горелкой. Металл поверхностей плавится факелом горелки, процесс происходит плавно и довольно медленно. Чем толще слой металла, тем медленнее он плавится.

В чем газовая сварка лучше других способов:

- отлично варятся цветные металлы;

- оборудование проще, чем электрических методов;

- возможность контролировать смесь и пламя;

- не нужен мощный источник энергии, метод автономен.

Без минусов не обойтись, «газовые» недостатки следующие:

- очень медленный нагрев поверхностей;

- низкая концентрация тепла из-за рассеивания;

- высокая стоимость электричества.

По стоимости электричества дуговые способы могут поспорить с газовыми: при РД электричество тоже тратится нещадно. Но в итоге газовый метод из-за своей «тихоходности» обходится значительно дороже.

Важно! Там, где есть пара слов «горючий газ», обязательно присутствует вторая пара «техника безопасности». Правила по безопасности хорошо регламентированы, но выполнение требований несет дополнительные затраты денег и времени. Кстати, газовой сварке больше 100 лет – вот она, нержавеющая классика, аплодисменты.

Полуавтоматическая сварка

Классификация сварочной дуги.

Бронзовый чемпион, замыкает популярную тройку, но по своим перспективам легко обойдет первых призеров. По сути это вид знакомого нам дугового вида, прогрессивная эволюция РД. Отличается большим количеством технологических нюансов, вариантов, инструкций. Нам достаточно знать то, что «автоматическая часть» метода – это подача сварочной проволоки.

Ручная часть – сам процесс сварки с контролем подачи проволоки. Варить можно с газом (углекислым газом для новичков, аргоном для профессионалов), можно без газа, с подачей прямого тока. Вариант без газа любят в гаражах и на дачных участках, в этом случае нужна специальная порошковая или флюсовая проволока. Когда она горит, образуется газ с парами, которые защищают область горения.

Полуавтомат – безальтернативный метод на СТО: кузовные работы проводятся только с его помощью. В полуавтомате используются газ и специальная проволока вместо привычного электрода. Газ из горелки с проволокой подаются в сварочный рукав. В итоге процесс защищен от воздействия внешней среды. Режимы процесса определяет сварщик в зависимости от толщины металла.

У полуавтоматического метода серьезные преимущества перед другими видами:

- отличное качество шва;

- высокая скорость работы;

- удобство в работе;

- варятся как цветные и черные металлы;

- можно варить заржавевшие или оцинкованные металлы;

- широкий выбор материалов, скромные финансовые затраты.

Варим металлы

С народными любимцами разобрались, приступаем к «правильным» классификациям.

Начнем с настоящих тяжеловесов – типов сварки металлов, которые подразделяются на три группы по:

- Физическим признакам.

- Техническим признакам (механизация, непрерывность процесса, защита металла).

- Технологическим признакам (отдельные классификации для каждого способа – например, виды электродов).

По физическим признакам мы имеем три главных класса для всех видов сварки металлов:

Термический класс – сварочный процесс заключается в плавлении тепловой энергией:

- газовой;

- дуговой;

- лазерной;

- лучевой, термитной и т.д.

Важно! Основные виды сварки плавлением – самые распространенные в быту и в промышленности. Это самый густонаселенный класс, подавляющее большинство сварочных методов относится к нему.

Механический класс с использованием механической энергии:

- ультразвуковой;

- холодной;

- трением;

- взрывом и т.д.

Таблица сварки металлов.

Термомеханический класс, способы совместного действия тепловой энергии и давления:

- кузнечные;

- диффузионные;

- контактные и т.д.

В качестве примера варки металлов представляем МАДП – механизированную аргонодуговую сварку плавящимся электродом. Настоящий гибрид для электро-газового соединения металлов. Без него невозможная сварка цветных металлов или сложных сплавов.

Преимущества МАДП:

- соединение любых сплавов;

- устойчивость формы изделия из-за слабого нагрева;

- электроды нужно менять редко;

- широчайшая сфера использования;

Недостатки:

- сложно для новичков;

- невысокая скорость выполнения.

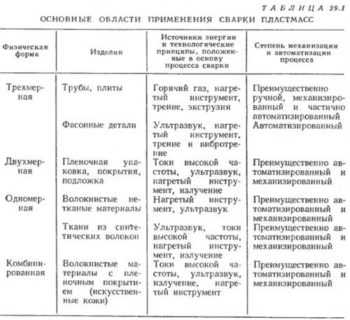

Варим полиэтилен

Области применения сварки пластмасс.

Что можно варить кроме металлов? Керамику. Стекло. Но на втором почетном месте стоят пластмассы или полимеры, прежде всего это полиэтиленовые трубы. С полиэтиленом можно работать терморезисторным, электромуфтовым методами, можно электросопротивлением: эти термины перечисляются в технической литературе. Не пугайтесь, все варианты можно называть коротко – сварка НЗ. НЗ – закладные нагреватели.

Суть процесса – расплавление полиэтилена в местах соединения с помощью металлических спиралей электрического нагревателя, который заложен в деталь. Способ чрезвычайно популярен, у него большие перспективы в промышленности: применяется в различных трубопроводах, замене старых металлических труб новыми полиэтиленовыми, установке и ремонте, развитии новых полимерных технологий.

В работе с пластмассами применяется еще один способ НИ или сварка нагретым инструментом. Самый простой вариант подвода тепла для нагрева полимерных поверхностей. Для работ с НИ существует множество вариантов сварочных инструментов – от простого электропаяльника для маленьких деталей до специальных сварочных аппаратов различной величины. Уважающие себя сантехники держат в своих рабочих чемоданах такого рода аппараты в обязательном порядке.

Кстати, способы сварки НЗ и НИ входят в том числе в список владения обязательными методами профессионального сварщика с подтвержденной квалификацией, например, аттестацией от НАКС – Национального Агентства Контроля Сварки.

Теперь классификация по типу механизации процесса:

- Автоматическая

- Автоматизированная

- Механизированная

- Ручная, начнем с нее.

Ручная сварка

Примеры сварных соединений.

Несмотря на быстрый рост новых автоматизированных способов, ручные методы незаменимы во многих случаях, этот вид сварки давно занимает законное важное место в современных технологиях.

Преимущества ручных способов:

- можно варить в труднодоступных местах;

- в разных положениях в пространстве;

- можно быстро переходить от одного материала, которые плавим, к другому;

- выбор электродов на любой вкус для любых видов стали;

- оборудование легко перевозить, просто обслуживать.

Кроме знакомого нам электрического дугового способа к этой группе относится ручной вариант аргонодуговой сварки с теми же принципами действия, как и механизированный вариант, о котором писалось выше.

К ручным видам относится точечная сварка своими руками, контактная метод, который возможен в домашних условиях в отличие от других контактных способов, применяемых только в промышленности.

Классическая газовая сварка также относится к ручным способам.

Автоматические способы

Классификация способов сварки с помощью автоматизации:

- Электродуговая технология.

- Газоэлектрическая, электрическая дуга защищена газом, чаще всего – инертным типа аргона или гелия.

- Электрошлаковая технология.

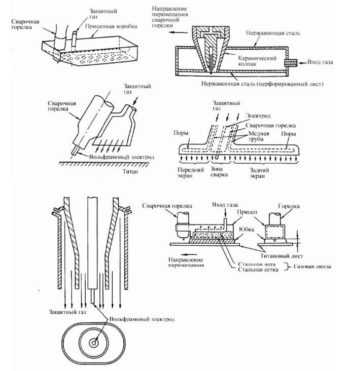

Сварка вольфрамом – схемы применения.

Электродуговой способ: близкая родственница ручной дуговой – автоматическая сварка под флюсом или АФ – разновидность дугового способа с великолепными показателями производительности. Здесь тоже используется плавящийся электрод, вся работа проводится под специальным защитным слоем флюса. В ручном дуговом способе серьезный риск горения в воздухе самой дуги, поэтому сила подаваемого тока ограничена.

При АФ дуга защищена слоем флюса, риска горения нет. Сила сварочного тока никак не ограничена. Это делает возможным глубокое проплавление металла, в результате чего получается шов отличного качества. Слой флюса предотвращает разбрызгивание металла, его потери в процессе. Полная механизация метода позволяет допускать к АФ менее квалифицированных сварщиков. В итоге производительность способа АФ выше ручного дугового в 5 – 10 раз. Будем честными и представим недостатки АФ, их немного:

- флюсы стоят недешево;

- имеется вредное воздействие на оператора;

- работать можно только в ограниченном пространстве.

Электрошлаковая технология, «тяжелая артиллерия» на современном промышленном фронте. Это принципиально новый бездуговой способ плавления. Источником тепловой энергии выступает не дуга, а переменный ток, который проходит сквозь расплавленный шлак. Поверхности металла покрываются шлаком, который нагревается. Таким образом можно варить металлы практически любой толщины.

Преимущества бездуговой технологии:

- качественные плотные швы;

- швы сложной формы;

- отсутствие деформаций, особенно угловых;

- не нужно обрабатывать кромки;

- простота выполнения

- автоматизация труда, минимальное участие человека

Метод применяется в основном для крупногабаритных конструкций.

Дуговые способы

Выше мы разбирались с основными понятиями и физикой дуги (знаменитая РДС – ручная дуговая, абсолютный чемпион по популярности).

Но классификация способов сварки – дело строгое, поэтому представляем виды дуговой сварки отдельно взятым семейством:

Строение и свойства электрической дуги.

Ручные дуговые:

- РАД – ручная аргонодуговая неплавящимся электродом;

- РАДН – ручная аргонодуговая наплавка.

Автоматические способы дуговых:

- ААД, ААДН, АЛСН, АППГН и т.д. – обширная семья способов с применением либо электродов (плавящихся и неплавящихся), либо проволок, либо порошковых проволок. Варить можно с газом и без.

Дуговые под флюсом:

- знакомая нам АФ, автоматическая дуговая под флюсом;

- различные приварки, наплавки с ленточными или проволочными электродами;

- механизированная дуговая.

Дуговые с покрытыми электродами:

- вот где правильное место для народной чемпионки РДС;

- ручная дуговая наплавка;

Механизированные дуговые:

- МАДП, МПГН, МСОД и т.д. – многочисленная «механическая» семья.

Механический класс

Все виды, о которых говорилось выше, относятся к первому термическому классу. Главным героем в нем выступает тепловая энергия с плавлением. Следующий класс – механический. Главные «механические» слова в данном контексте – давление и пластическая деформация.

В нем также есть стройная классификация сварки:

- Холодная сварка (ковка)

- Сварка трением

- Ультразвуковая

- Взрывом

Иногда механические методы объединяют под названием «сварка давлением», здесь есть логика, но речь идет об одном и том же.

Одна из перспективных механических технологий – сварка трением. Тепло в ней тоже присутствует, но образуется оно от силы трения. Поверхности, которые нужно сварить, вращаются, с силой сжимаются. Технология сварки трением особенно эффективна при работе с деталями круглого сечения – сверл, резцов, разверток.

Таблица видов сварки.

Виды сварки трением:

- Сварка трением с перемешиванием.

- Радиальная сварка трением.

- Штифтовая сварка трением.

- Линейная.

- Инерционная.

Рассмотрим эти типы сварки подробнее:

- Сварка трением с перемешиванием – довольно новый способ, в нем необходимо специальное оборудование для сварки трением – инструмент для вращения с двумя элементами – основанием (буртом) и наконечником (пином). Шов формируется с помощью двух процессов выдавливания и перемешивания.

- Радиальная сварка трением применяется в работах с трубами: в ней вращается кольцо между стыками, которое создает трение.

- Штифтовая сварка трением: просверливается отверстие, вводится штифт из того же металла, что детали. Штифт вращается, выделяет тепло, формирует соединение в виде металлических нитей. Великолепная технология сварки трением, когда «нужно заделать дырку».

- Линейный способ. Здесь вращения нет. Детали просто трут друг об друга до выделения тепла, повышения пластичности, затем увеличивают давление, вплоть до необратимого соединения. При этом способе образуется идеальная ровная поверхность, ни в каких других методах такой нет.

- Инерционная сварка. Движение поверхностей происходит за счет массивного вращающегося маховика, который разгоняется специальным двигателем.

Термомеханический класс

Третий класс с точки зрения физики: здесь используются оба вида воздействия на поверхности: тепло и давление. Представляем виды и способы сварки термомеханическим способом:

- Диффузионная. Поверхности сдавливают, затем нагревают в высоком вакууме, добиваясь взаимной диффузии атомов. Эффективен, когда металлы для сварки плохо совмещаются друг с другом или материалы разные по своей природе, например, металл с керамикой. Способ недешевый, применяется в основном в аэрокосмической сфере, других высокотехнологических отраслях.

Разновидности сварки давлением.

Все следующие пункты – виды контактной сварки

- Контактная электрическая. Здесь все просто: перед тем, как надавить, нужно хорошенько разогреть. Поверхности разогревают током в местах соединения, затем сдавливают или осаживают. Отличный высокопроизводительный способ, хорошо поддается автоматизации. Широко применяется в строительстве, машиностроении.

- Шовная контактная – разновидность контактной сварки: шов формируется электродами внахлестку.

- Точечная контактная. Между двумя электродами размещают поверхности. Ток включается после плотного сжимания, в результате чего образуется сварная точка с диаметром, равным диаметру поверхности электрода. Чрезвычайно интересна разновидность – рельефная сварка. Контакт электродов проводят по определенным заранее выступам – рельефам, которые в итоге деформируются, поверхность выравнивается.

- Точечная конденсаторная – «сварка с запасенной энергией в конденсаторах». Отличается малым потреблением мощности, применяется в работе с мелкими деталями и при использовании оптических приборов – часовых механизмов, авиационных приборов и т.д.

И на десерт

Особые виды сварки – понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

В нашем списке классификация сварки определена по технологичности. Это уникальные способы, которые по праву относятся к технологиям высшего пилотажа.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. Швы получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Обобщаем и закольцовываем

Сваркой называется процесс формирования неразъединимых соединений поверхностей разных конструкций.

Сначала все виды и способы сварки делятся на три мощных класса с точки зрения физики:

- Термический (греем и плавим)

- Механический (трем, давим, толкаем и пр.)

- Термомеханический (греем и давим одновременно)

Аргонодуговая сварка алюминия.

Внутри этих классов методы можно группировать как угодно:

- с дугой или без дуги;

- с газом или без него, можно с дугой и газом вместе;

- ручные или автоматические. Или полуавтоматические;

- какие виды сварочных электродов используешь;

- все виды контактной сварки;

- виды сварок металла или наоборот, полимеров;

- и так далее, список вариантов длиннейший.

Главное – узнавать, пробовать, учиться и двигаться вперед к профессиональным вершинам. Не забывать читать обзоры, нужно быть в курсе. Нам на месте стоять нельзя. Желаем чистого металла, хороших заказов и рабочего настроения.

tutsvarka.ru

Сварка дуговая – принцип действия, способы, классификация, основы работы

Прежде чем приступать к рассмотрению сущности процесса и технологических особенностей, стоит привести разъяснение терминологии.

Сварка ручная дуговая – операция сваривания металла, в качестве источника энергии выступает электрическая дуга.

Электросварка – метод сваривания металлов, который во время нагревания и расплавления предполагает использование электрической дуги, температурный диапазон может достигать 7000 °С и превосходить температурные значения оплавления любых металлов.

Дуговая сварка неплавящимся электродом – осуществляется в защитных средах инертных газов (например, в среде аргона). Один из методов дугового сваривания путем плавления, используемый при обработке алюминия, магния и его сплавов, нержавейки и иного неферромагнитного металла. Процесс работы с неплавким элементом схож с газовой автогенной сваркой. В итоге использования данного метода получаются высококачественные швы.

Механизированная сварка плавящимся электродом – одна из разновидностей дугового способа, процесс которой предполагает подачу плавящегося элемента, перемещение дуги и деталей при помощи механизмов. Во время задействования механизма, без управления оператором, она считается автоматической дуговой сваркой.

Далее разберем более подробно сущность электродуговой сварки, что это такое и технологические нюансы работы с ней.

Принцип действия

Электрическая энергия от сторонних источников (сварочные трансформаторы, агрегаты, преобразователи, инверторные устройства) для получения и работоспособности дуги подается к электроду и свариваемым деталям. Она может быть от источников переменного и постоянного тока.

Схема дуговой сварки предполагает следующие процедуры. Во время соприкосновения рабочей части и детали возникает сварочный ток. Воздействие повышенной температуры расплавляет кромки деталей и электродных концов. Образуется, как ее называют, сварочная ванна, находящаяся определенное время в расплавленном состоянии. В ней металл детали и электрода смешиваются, а с помощью шлака образуется защитная поверхность. После застывания получаются соединения сварные.

Процедура может реализовываться плавящимся и неплавящимся элементом. В случае использования плавящегося, сварной шов формируется за счет расплавления непосредственно электрода. Применение неплавящегося расплавляется присадочная проволока, которая подводится к точке сваривания.

Электрод является стержнем, имеющим диаметр до 1 сантиметра, закрепляемый в держателе. При его прикосновении к металлу замыкается электрическая цепь. После этого его конец начинает нагреваться. Затем после отведения на расстояние до 5 мм появляются дуговые разряды, продолжающие поддерживать наличие тока в цепи. В месте размещения дуговых разрядов осуществляется активное нагревание и деталь начинает плавиться.

Для осуществления процесса требуется наличие источника питания, имеющего низкое напряжение и высокий уровень тока.

Ручная дуговая сварка. 1 — электродное покрытие, 2 — электрод, 3 — защитный газ, 4 — место расплава металла, 5 — заготовка, 6, 7 — шов

Классификация и способы

Классифицировать виды ручной дуговой сварки можно по различным признакам: механизация, вид тока, полярность, применяемые рабочие части и т.п. Подробнее далее.

Можно выделить следующие способы дуговой сварки:

- Ручная дуговая. Предполагает использование только ручной работы человека без применения механизмов;

- Механизированная. Схема ручной дуговой сварки этого типа предполагает осуществление механизации процедуры подачи проволоки к точке сваривания, а части процессов руками человека;

- Автоматическая. Предполагается полная механизация процессов создания дуги, регулировки ее длин, перемещений. Является наиболее стабильным методом сварки.

Выбор будет зависеть от способов зажигания, поддерживания сварочной дуги, операций и способов движения электродов, окончания процессов.

Существуют также способы ручной дуговой сварки следующего типа:

- Пучком. Принцип основывается на связывании в пучок нескольких электродов, сваривании их торцов и установке в держателе. Из-за поочередного горения каждого стержня их нагрев при определенном токе будет меньше в сравнении с использованием одиночного электрода. Это позволяет применять больший диапазон токов и повышать производительность.

- Сварка лежачим электродом. Данный способ сварки электродуговой предполагает укладку длиной 500-1200 мм с обмазкой в разделанный стык или угол. На него накладывается брус из меди, имеющий продольную канавку. Заготовка и электрод подключаются к источнику тока. Угольный стержень поджигает дугу, уходящую под брусок. Она перемещается по стыку, плавя рабочий элемент и сваривая кромку. Получается шов. Оптимальным метод является в труднодоступном месте или значительном горизонтальном расстоянии под сварку.

- Сварка наклонным. Еще один метод увеличения производительности. Электрод закрепляется в зажиме, имеющем обойму, перемещающуюся под своей массой по стойке. Когда зажигается дуга и он начинает оплавляться, то обойма будет опускаться вниз. Электрод будет изменять свое положение при сохранении постоянного угла наклона к поверхности детали.

Исходя из типа используемого тока выделяют следующую сварку дуговую:

- Прямой полярности постоянного тока. Минус находится на электроде;

- Обратной полярности. На электроде находится плюсовой контакт;

- Использование переменного тока.

Тип дуги определяет следующие различия:

- Прямого действия. Определяется как зависимая дуга;

- Косвенного действия – независимая.

Первый метод предполагает использование дуги меж электродами и свариваемыми элементами, являющимися элементом цепи. Второй – розжиг дуги происходит меж 2 электродов.

Исходя из применяемых рабочих элементов, выделяются:

- Дуговая сварка плавящимся электродом;

- Применение неплавящегося элемента – угольный, графитовый, вольфрамовый.

Применение плавящегося варианта – наиболее распространенный способ. Может проводиться с применением одного или нескольких электродов. Исходя из этого Ручная электродуговая сварка может быть разделена на, использующую один, два или многоэлектродную, которая применяется в целях повышения скорости и качества работы.

Исходя из длин свариваемых стыков, а также толщин свариваемых заготовок можно выделить методы создания швов:

- Короткий – до 250 миллиметров;

- Средний – длиной 250-1000. Выполняется путем прохода от середин заготовки к ее краям ступенчатыми переходами;

- Длинный. Применяется обратноступенчатый способ, переходы аналогичны предыдущему методу.

Используемые электроды

В электродуговой сварке может применяться плавящийся и неплавящийся электрод. Они изготавливаются из проволоки с защитным покрытием.

Процесс выбора электрода будет зависеть от многих нюансов, включая присадочные материалы, положения, необходимых характеристик сварных швов. Выбор покрытия определяет процесс устойчивости сварочной дуги, обеспечение защиты зоны ее действия от влияния химических веществ, содержащихся в окружающей среде. Для предотвращения загрязнения в покрытия может вводиться раскислитель. Он необходим для очистки швов, обеспечивает стабильное поддержание дуги, добавляет легирующих элементов, которые улучшают конечное качество швов.

Металл в электродах используется аналогичный свариваемому основному. Периодически внедряют отличный, который может влиять на характеристики получаемых сварных швов. К примеру, из нержавейки может использоваться для сваривания заготовок из стали с повышенным содержанием углерода, а также соединения нержавейки с подобной сталью.

В составе могут находиться различные вещества: рутил, фториды, целлюлозные компоненты и т.п. К примеру, для рутиловых характерна простота применения и эстетический внешний вид швов. Однако они отличаются повышенной хрупкостью, т.к. содержат много водорода. Для инструмента с фторидом кальция характерна гигроскопичность из-за чего необходимо хранить без влияния влаги. Из них получаются прочные сварные соединения, но довольно грубые.

По международным стандартам используются следующие обозначения электродов для дуговой сварки:

- A – кислые; RА – рутилово-кислые;

- B – основные; RВ –рутилосновные;

- С – целлюлозные; RС – рутилцеллюлозные;

- R – рутиловые; RR – рутиловые толстые;

- S – другие типы.

По российским стандартам для электродов, предназначенных для сваривания углеродистой, низколегированной, легированной с высокой прочностью стали маркировка наносится следующая:

- Э – электроды для ручного использования и наплавления;

- Следующее цифровое обозначение определяет уровень прочности во время растяжения;

- Наличие индекса A свидетельствует о том, что швы обладают повышенными пластичными свойствами и ударной вязкостью.

Источники питания

В качестве источника могут применяться трансформаторы, имеющие низкое выходное напряжение и высокий ток до нескольких сот ампер. Во время использования постоянного тока применяется выпрямитель, преобразующий переменную составляющую в постоянную. Могут применяться разнообразные виды, включая инверторы, которые обладают меньшим весом и габаритами. Они используют принцип высокочастотного преобразования напряжения.

Сила тока может меняться различными методами: изменением количества витков на катушках или расстояний меж вторичными и первичными катушками.

Положение электродов во время работы

Расположение рабочей части будет зависеть от положений швов. Можно выделить следующее размещение: нижние швы, вертикальные, горизонтальные на вертикальных плоскостях, потолочные. Вертикальные швы могут создаваться в любом направлении как снизу вверх, так и наоборот.

Сущность процесса и основные направления движения во время работы можно изучить на изображении.

Основы безопасности при работе

Изучая основы дуговой сварки нельзя не упомянуть о том, что она является одной из наиболее опасных и способных причинить значительный вред здоровью сварщика. Основной опасностью является присутствие очень яркого света. Он может нанести ожоги. Если этого не удалось избежать, то рекомендуем изучить статью о том, что делать если произошел ожог от сварки. Помимо этого световой диапазон способен наносить ущерб и коже. Поэтому помимо защитной маски необходимо применять защитную одежду с перчатками. Техника безопасности при электродуговой сварке также предполагает то, что нужно учитывать следующие моменты:

- Помимо света происходит разброс раскаленного металла в виде окалины. Чтобы избежать ожога от них необходимо одеваться в плотную одежду и обувь, способную защитить от раскаленных частиц. Это можно отнести и к работе над головой. Необходимо иметь защитных головной убор, рукава плотно застегнуть, а на кисти рук надеть перчатки.

- При отсутствии спецодежды для сварщика рекомендуется использовать элементы одежды из хлопчатобумажной ткани, т.к. она имеет большую стойкость к возгоранию нежели синтетика.

- Сварочные мероприятия должны выполняться в качественно проветриваемых помещениях/улице, т.к. при электрической сварке выделяется значительное количество вредных паров и газов. Надышавшись ими можно получить отравление.

- Перед началом работ необходимо подготовить воду или огнетушитель, чтобы в случае пожара из-за разлетающейся окалины было чем тушить. Нужно учесть, что в непосредственной близости возле места сварочных работ не должно быть взрывоопасных и пожароопасных материалов.

- Нельзя допускать контактов токоведущей части оборудования с жидкостью. В противном случае можно получить поражение электрическим током.

- По завершении работ на поверхности образуется шлак. Его необходимо удалять с помощью молотка. При ударе он может разлетаться на значительные расстояния. Поэтому обязательно нужно использовать защитные очки или маску.

Техникой безопасности при ручной дуговой сварке ни в коем случае нельзя пренебрегать. В противном случае можно получить серьезные травмы.

Скачать ГОСТ

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

всё, что вы хотели знать

Ручная дуговая сварка (она же сварка MMA, РД, РДС) с угольным электродом была придумана еще в конце 19-го века российским изобретателем Николаем Бернардосом. Тогда же изобретатель запатентовал свою технологию во многих странах Европы. Позднее он же придумал контактную сварку и дуговую сварку в среде защитного газа.

С тех пор прошло немало времени, и технология ручной дуговой сварки прошла множество модификаций. Так, например, среди домашних умельцев получила распространение не классическая дуговая сварка угольным электродом, а сварка с применением плавящихся стержней. Также сварочные аппараты получили множество новых функций, а в производстве стали применяться металлы с особыми свойствами.

Поэтому технология дуговой сварки стала несколько сложнее. В этой статье мы вам подробно расскажем, что такое ручная дуговая сварка, какие достоинства и недостатки есть данного метода соединения металлов и как выполняется РД сварка металлоконструкций.

Содержание статьи

Общая информация

Ручная дуговая сварка MMA (MMA — общепринятое международное название) — это процесс формирования сварочного соединения с помощью электрической дуги. Дуга зажигается между электродом и поверхностью металла, горит стабильно и формирует ровный шов. Электроды для РДС изготавливаются из металлической проволоки и имеют специальное покрытие, защищающее сварочную зону от негативного влияния кислорода. В работе используются электроды, длиной до 45 сантиметров.

Дуга при ручной сварке зажигается либо методом постукивания (сварщик постукивает концом электрода о поверхность металла, не применяя силу), либо методом чирканья (по аналогии со спичечным коробком). Дуга плавит металл и одновременно с деталью плавится электрод. При плавлении электрода металл наплавляется и формируется шов. Допустимо незначительное разбрызгивание металла.

Ручная дуговая сварка MMA с помощью покрытых электродов — один из простейших видов сварки. Отсюда и множество нюансов в работе. При таком методе сварки рабочее время расходуется нерационально, много сил уходит на формирование шва, снижается производительность труда. Поэтому такая технология больше востребована у домашних умельцев, нежели на крупном заводе.

Зато с помощью РДС вам под силу наплавка валов, сварка многих типов металлов и относительно быстрый ремонт изделий из металла в домашних условиях. Также при наличии опыта и квалификации можно выполнить разные типы швов, в том числе трудоемкие, вроде потолочных.

Достоинства и недостатки

Ручная дуговая сварка плавящимся электродом не зря является самым популярным методом соединения металлов. С ее помощью можно выполнить несложный ремонт, сформировать короткие прочные швы, провести быстрое техническое обслуживание какого-нибудь оборудования. Но это еще не все плюсы.

По сравнению с другими технологиями сварочные аппараты для РДС сварки стоят недорого, они компакты и просты в использовании. Также для работы не требуется дополнительная защита сварочной зоны с помощью газа или флюса, поскольку с этой задачей справляется электрод. Еще один плюс — возможность работать практически в любых условиях: и на улице, и в цеху, и на ветру, и под палящим солнцем. А это важно, если нужно произвести быстрый ремонт в «полевых» условиях.

Не стоит забывать, что РДС подходит для сварки самых разных металлов: от углеродистых и легированных сталей до чугуна, алюминия и меди. При этом толщина деталей может достигать нескольких сантиметров и мощный сварочный аппарат справится с этой задачей. Также можно произвести сварку в любом пространственном положении, если это потребуется.

Теперь о недостатках. РД по металлу требует частых перерывов в работе. Они необходимы, чтобы заменить расплавленный электрод на новый. А его расход может быть очень большим при отсутствии опыта или при сварке толстых металлов. Если электрод достиг длины в 5 сантиметров и менее, то его тут же следует заменить.

Ручная сварка с применением электрода подразумевает образование шлака вокруг сварочной зоны и шва. С одной стороны, это хорошо, поскольку шлак дополнительно защищает сварочную ванну от кислорода. Но после работы шлак нужно удалить с поверхности металла. Этот процесс может быть трудоемким и отнимает немало времени.

Из-за этих двух недостатков ручная дуговая сварка считается одной из самых медленных. Она приводит к перерасходу времени и не идет ни в какое сравнение с конкурентами, вроде MIG сварки. Вы должны взять во внимание этот недостаток.

Из-за того, что в работе нельзя использовать электроды до конца, а принято часто заменять их на новые, происходит перерасход комплектующих. Выходит, что в работе используется не более 70% электрода, остальное считается огарком. Этот факт увеличивает себестоимость работ.

Несмотря на относительную универсальность, с помощью РДС не получится сварить олово или цинк. И вообще все металлы с низкой температурой плавления. Это происходит из-за того, что коэффициент тепловложения слишком велик при сварке электрической дугой. Также ручная дуговая сварка плавящимся электродом не подойдет для соединения деталей из титана, тантала и любых других металлов, обладающих активными химическими свойствами. Электрод не сможет в должной мере защитить шов от окисления.

Ну и последний минус, который нужно упомянуть. В ручной дуговой сварке ток проходит по всей длине электрода, и если значение тока будет слишком велико, то стержень может перегреться и защитное покрытие разрушится. Из-за этого вы просто не сможете установить высокие значения тока, чтобы хоть как-то ускорить работу. Это еще одна причина, почему скорость работы при ручной сварке металлоконструкций может быть ниже, чем при использовании других методов сварки.

Разновидности

Нельзя выбрать какой-то один определенный способ сварки РДС, поскольку технология проста и не имеет дополнительной классификации. Конечно, можно классифицировать ручную дуговую сварку по типу используемого электрода, по типу получаемого шва или по типу дуги. Но это лишь усложняет понимание сути технологии. Поэтому предлагаем сразу приступить к изучению основ РД сварки, не вдаваясь в подробности классификации.

Особенности сварки

Понимая принцип ручной дуговой сварки плавящимся электродом можно приступить к самому сварочному процессу. Для начала разберемся, в каких случаях такая сварка целесообразна. РД по металлу целесообразна том случае, если толщина детали начинается от 2 миллиметров и не превышает 50 миллиметров. Также целесообразна сварка легированных, углеродистых и нержавеющих сталей. РДС отлично подойдет для мелкосерийного производства или для сварки штучных изделий. Если металлы толще и деталей много, то рекомендуем заменить ММА сварку на MAG.

Если детали будут слишком тонкими, то они будут плавиться слишком быстро. Это приводит к образованию дефектов, шов просто не успевает сформироваться. Даже если вы установите минимальное значение тока. Используйте другие технологии сварки тонкого металла, не рискуйте.

Выше мы писали, что возможна сварка деталей толщиной до 50 миллиметров. Но мы все же рекомендуем соединять металлы с толщиной максимум 20 миллиметров. Сварка толстых деталей экономически невыгодна при использовании технологии ручной дуговой сварки.

Все эти правила не применимы к ситуации, когда нужно сварить короткий шов, чтобы произвести небольшой ремонт. Если участок сварки слишком мал, вы не будете использовать дорогостоящее оборудование, газ, флюсы и прочее. В таких ситуациях ручная дуговая сварка MMA вполне целесообразна при сварке деталей толщиной до 200 миллиметров.

Технология ручной дуговой сварки начинается с основ о пространственном положении. Мы писали, что ручная дуговая сварка плавящимся электродом возможна в любом положении. Это правда, но с оговорками. Дело в том, что не все электроды позволяют выполнить сложные потолочные или вертикальные швы. Они плавятся слишком быстро и стекающий металл не позволяет сформировать шов. Обратите на это внимание перед выполнением ответственной работы.

По этой причине наилучший результат достижим именно в нижнем или горизонтальном пространственном положении. Такую работу сможет выполнить сварщик даже с низкой квалификацией, можно использовать электроды большего диаметра и установить на сварочном аппарате большую силу тока, чтобы ускорить рабочий процесс. Так что если вы можете заменить потолочные швы на нижние — не отказывайтесь от такого решения.

Если вы используете метод ручной дуговой сварки покрытыми стержнями и вам все же нужно сделать потолочных шов, то выберите электроды небольшого диаметра и установите на аппарате минимальное значение сварочного тока. Работайте не медленно и не быстро, постарайтесь найти «золотую середину» в скорости ведения дуги. Ведите дугу уверенно и не отклоняйтесь в стороны.

Теперь поговорим о типе и полярности тока. Сварка ММА может производить на постоянке и на переменке, выбор режима зависит от электродов. Обязательно читайте упаковку ваших стержней перед работой, некоторые электроды могут быть предназначены только для работы на одном типе тока.

Одно известно точно — при постоянном токе дуга горит стабильнее, чем при переменном. Это заметно даже при использовании универсальных стержней, способных работать с любым родом тока. Словом, если вы начинающий сварщик, то приобретайте универсальные комплектующие и экспериментируйте с настройками.

Что касается полярности, то ее выбор зависит от того, какая скорость плавления электрода вам необходима. Если выберите обратную полярность и установите постоянный ток, то электрод будет плавиться медленнее и равномернее. Это наиболее приемлемый вариант. Есть электроды, которые работают одинокого хорошо с любой полярностью.

Ручная сварка железа или никеля имеет свои сложности. В работе металл может быть подвержен проблеме, называемой магнитным дутьем. Магнитное дутье — это когда дуга начинает непроизвольно отклоняться от сварочной ванны из-за магнитных свойств металла. Чтобы избежать этих проблем установите на сварочнике переменный ток, это может помочь.

Подбор электродов

Электроды так же важны, как и соблюдение технологии сварки. От их правильного выбора во многом зависит качество будущего шва. Нужно подбирать стержни в соответствии с металлом, который вы собираетесь варить. Многие характеристики электрода можно узнать по его маркировке. О том, как читать маркировку мы рассказывали в этой статье.

При работе с ручной дуговой сваркой обращайте внимание на свойства выбранных вами электродов. Свойства зависят от типа покрытия. У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Электроды с рутиловым покрытием часто используют новички, поскольку проще зажечь и вести дугу. Они представлены в широком ассортименте, есть и бюджетные, и дорогие марки. Мы не рекомендуем покупать слишком дорогие электроды для домашней сварки, поскольку они просто не раскроют весь свой потенциал.

Из недостатков рутилового покрытия можно выделить повышенное содержание водорода в сварном соединении, что несколько ухудшает качество шва. Но зато металл практически не разбрызгивается при сварке, что очень важно. Новичкам рекомендуем электроды марки МР-3, как одни из самых бюджетных и распространенных.

Электродами с основным покрытием — выбор опытных профессиональных сварщиков. С такими стержнями довольно трудно работать, поскольку дуга зажигается неохотно и в процессе сварки должна быть очень короткой. Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Также электроды подбираются исходя из экономических факторов. При таком медленном способе сварки как РДС важно знать скорость наплавки стержня, чтобы определить, сколько времени и электродов понадобится на формирование шва. Существуют специальные высокопроизводительные стержни, с ними работе идет быстрее. Но ими, как правило, можно варить только горизонтальные швы.

Выше мы писали, что электрод нужно использовать на 70% процентов, оставляя примерно 5 сантиметров стержня. Некоторые новички намеренно устраивают перерасход электродов, используя их лишь наполовину. Многие объясняют это тем, что просто беспокоятся о длине электрода и предпочитают оставить стержень с запасом. Мы не рекомендуем так делать в своей практике. Вам придется еще чаще прерывать сварку и менять электроды на новые.

Вместо заключения

Ручная дуговая наплавка покрытыми электродами — классический и проверенный годами метод соединения деталей из металла. Она проста, не требует использования дополнительных комплектующих и ее основы понятны даже людям, далеким от сварки.

Чтобы обучиться этому делу, прочтите на нашем сайте дополнительные материалы по сварке. Также у нас вы найдете руководства на сварочные работы, обучающие статьи и полезную информацию по изготовлению самодельных сварочников и комплектующих. Делитесь свои опытом в комментариях, он наверняка будет полезен для начинающих сварщиков. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьиgoodsvarka.ru

Ручная дуговая сварка (РДС)

Дуговая ручная сварка (ДРС) — это вид сваривания, в котором применяются специальные электроды. При ней сварщик осуществляет все необходимые действия вручную.

Процесс дуговой сварки.

К этим действиям относят:

- зажигание дуги;

- поддержание длины дуги во время сварочных работ;

- перемещение вдоль свариваемых кромок;

- подача электрода в зону горения дуги.

Электрододержатели для ручной дуговой сварки должны соответствовать определенным стандартам и нормам.

Как делается РДС

Для того чтобы образовать и поддержать электрическую дугу, к железным электродам и обрабатываемому материалу подводят ток. Режимы ручной дуговой сварки могут быть различными.

Функции электродного покрытия.

В случае сваривания током постоянного характера дуга может быть с обратной или прямой полярностью. Прямая полярность значит, что минус подводят к электродам, а свариваемое изделие, соответственно, получает плюс. Обратная полярность означает, что электроды для ручной дуговой сварки были подключены к минусу, т.е. действия были произведены в обратном порядке.

Габариты ванны сваривания зависимы от типа и расстановки сварки, а также от скорости, с которой перемещается дуга.

Длина дуги — это расстояние от площади пятен на ванне сваривания и до пятна на площади электрода. Из-за того что покрытие плавится, происходит образование газовой атмосферы, которая выдавливает кислород и предотвращает его контакт с металлом. В этой атмосфере еще есть пар легирующих частей металла (smaw).

Шлаки в основном выполняют защитную функцию только что расплавленных металлов, они должны иметь следующие качества и параметры:

- способствовать активной металлургической обработке железа;

- положительно влиять на прохождение тепловых режимов путем сваривания и уменьшения скорости снижения температуры соединений;

- способствовать правильному формированию швов сварки;

- быть устойчивыми к свариванию и поддерживать дугу.

Вернуться к оглавлению

Как зажечь дугу для РДС

Схема ручной дуговой сварки плавящимся электродом.

Если вам нужно запустить сварочную дугу, которая будет проходить между вашим электродом и поверхностью, то нужно просто приставить к металлу конец электрода в вертикальном положении.

Фактически сразу после касания нужно начать медленно двигать электрод вверх, потому что в противном случае вы можете получить не сварочную дугу, а залипание.

Ведут дугу так, чтобы обеспечивалось максимальное расплавление кромок и получалось нужное качество металла.

Этого можно достичь при помощи поддержки постоянной длины пути, помимо этого, значительную роль играет движение электродом.

Вернуться к оглавлению

Как правильно перемещать сварку

Когда делается ручная дуговая сварка, электрод при передвижении может перемещаться по одной из трех типов траекторий, которые направляются вдоль оси электрода. Такое движение позволяет поддержать постоянную дуговую длину, зависящую от скорости плавки электродов. Излишнее сокращение дуги может ухудшить силу шва, при этом спровоцировать замыкание. Если слишком увеличить длину дуги, то глубина сварки будет меньше и увеличится расплескивание железа, что ухудшит как внешний вид шва, так и его прочность, а в отдельных случаях способно вызвать появление пор.

Схема сварки в среде затиного газа аргона.

Следующим типом является перемещение по оси с целью образовать шов. Скорость движения зависима от тока, диаметра используемых электродов, от того, с какой скоростью он плавится и некоторых других факторов. Если поперечные движения будут отсутствовать, то выйдет крайне узкий, ниточный шов, который будет не более чем в полтора раза шире диаметра самого электрода. Эти швы можно применять только при сваривании небольших листов, накладывании многослойных швов и некоторых, отличающихся от описанных случаев.