Виды шлифования – Основные виды шлифования – Преимущества и недостатки видов шлифовки

alexxlab | 07.08.2016 | 0 | Вопросы и ответы

2.Виды и способы шлифования.

В машиностроении наиболее часто применяют следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

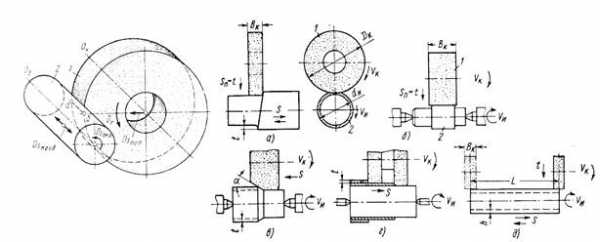

Круглое наружное шлифование. Заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей заготовки и врезное шлифование. Для осуществления шлифования необходимо, чтобы шлифуемая заготовка и абразивный инструмент имели заданные относительные движения, без которых резание металлов невозможно.

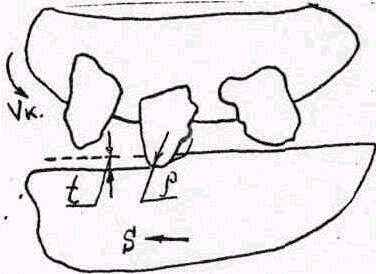

При круглом наружном шлифовании с продольной подачей необходимо следующие движения: вращение шлифовального круга – главное движение резания; вращение шлифуемой заготовки вокруг своей оси – круговая подача заготовки; прямолинейное возвратно-поступательное движение заготовки (или шлифовального круга) вдоль своей оси – продольная подача; поперечное перемещение шлифовального круга на заготовку (или заготовки на шлифовальный круг) – поперечная подача или подача на глубину резания. При шлифовании с продольной подачей поперечная подача осуществляется периодически, в конце каждого двойного или одинарного хода стола. При круглом наружном шлифовании врезанием высота круга должна быть равна длине шлифуемой заготовки или несколько больше ее, поэтому нет необходимости в продольной подаче. Поперечная подача в отличие от продольных рабочих ходов (первый способ) производится непрерывно в течение всего шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение шлифуемой заготовки вокруг своей оси или ее круговая подача и непрерывная подача шлифовального круга.

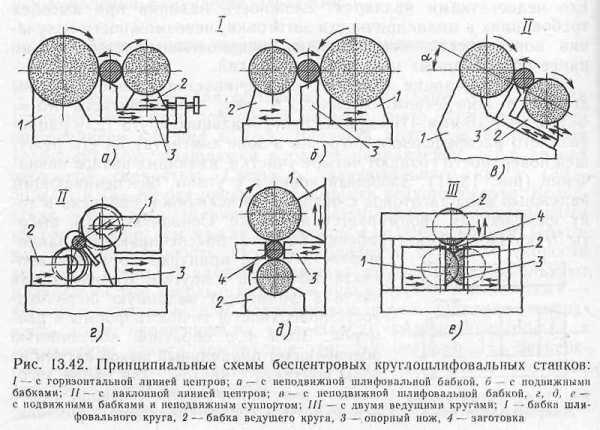

При бесцентровом шлифовании резание осуществляется шлифовальным кругом так же, как на обычных центровых шлифовальных станках. Особенность этого процесса определяется спецификой закрепления и подачи шлифуемой заготовки. При бесцентровом наружном шлифовании шлифуемую заготовку устанавливают на опорном ноже между кругами – шлифующим (рабочим), расположенным слева, и подающим (или ведущим), расположенным справа. Для осуществления бесцентрового шлифования необходимы следующие движения: вращение шлифовального круга, вращение подающего круга, круговая и продольная подачи. Вращением подающего круга шлифуемой заготовке сообщается вращение и продольная подача, для получения которой ведущий круг устанавливают под небольшим углом к оси шлифующего круга.

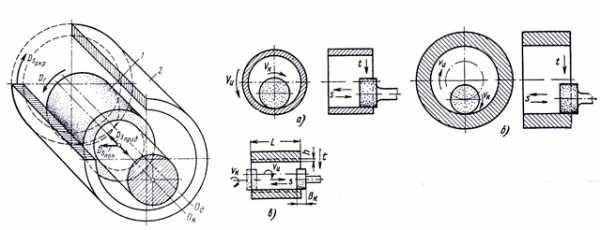

Круглое внутреннее шлифование – шлифование с продольной подачей шлифовального круга или заготовки и шлифование врезанием. Для этого способа шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача заготовки, продольная подача заготовки или круга, поперечная подача шлифовального круга. Возможны так же внутреннее врезное и внутреннее бесцентровое шлифование.

Круглое бесцентровое внутреннее шлифование осуществляют без закрепления заготовки.

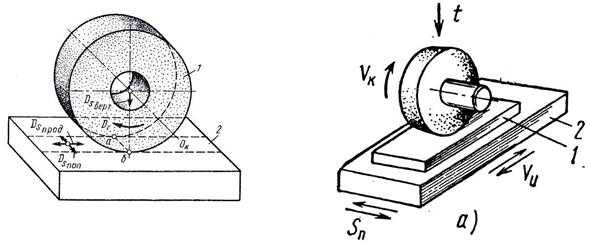

Плоское шлифование делят на две группы: шлифование периферией круга и шлифование торцом круга.

Для осуществления плоского шлифования необходимы следующие движения: а) главное движение резание – вращение шлифовального круга; б) движение подачи шлифуемой заготовки; в) движение поперечной подачи детали или шлифовального круга в направлении, перпендикулярном движению подачи; г) движение шлифовального круга на заготовку или заготовки на шлифовальный круг – подача на глубину шлифования. В том случае, когда высота шлифовального круга больше ширины шлифуемой заготовки, поперечная подача отсутствует.

studfiles.net

Основные виды шлифования

Виды шлифования: наружное круглое в центрах, наружное и внутреннее бесцентровое, плоское, внутреннее, зубо-, резьбо- и шлицешлифование. На примере наружного круглого шлифования поясним основные закономерности шлифования.

Наружное круглое шлифование в центрах. Существует три способа шлифования: с продольной подачей, с поперечной подачей – методом врезания и глубинное шлифование.

Шлифование с продольной подачей (рис. 96, а) осуществляется быстрым вращением круга 7, сравнительно медленным встречным вращением детали 2, продольной подачей детали и поперечной подачей круга.

Шлифование с продольной подачей (рис. 96, а) осуществляется быстрым вращением круга 7, сравнительно медленным встречным вращением детали 2, продольной подачей детали и поперечной подачей круга.

Рис. 96. Схема наружного шлифования и виды наружного круглого шлифования в центрах.

Рассмотрим элементы режима резания при шлифовании.

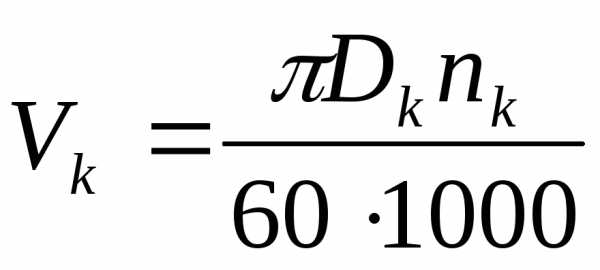

Скорость круга VKпринимается за скорость резания и измеряется вм/с:

где: D

nK– частота вращения (число оборотов) круга в минуту.

В зависимости от качества абразива, связки и условий шлифования скоростьVKдостигает 30…50м/с, а при скоростном шлифовании — 60…80м/с. . Предельная скорость [Vк]зависит от его прочности — сопротивляемости действующим центробежным силам. Большая скорость VKможет привести к разрыву круга.

Скорость вращения детали Vuобычно составляет 1…2% от VKи измеряется в м/мин:

где: Du— диаметр детали, мм;

пи— частота вращения детали.

Продольная подача s— возвратно-поступательное перемещение детали (стола) за один ее оборот, измеряется вмм/об . Подача обычно задается в долях от ширины круга: s = k∙BK; где: Вк— ширина круга.

Для предварительного шлифования k= 0,4…0,8, для чистового — 0,2…0,3. Минутная подача (скорость продольного хода стола) определяется:

Поперечная подача snравна глубине резания t. Она осуществляется кругом после каждого хода или двойного хода стола, измеряется вмм/ход, илимм/дв.ход. sn= 0,06…0,08мм/дв.ходдля предварительного и до 0,01 мм/дв.ход — для чистового шлифования. При больших значениях snвозможен прогиб детали, прижог ее поверхности, увеличение шероховатости обработки. После выключения поперечной подачи шлифование продолжается до прекращения искрения, пока не срежутся все неровности, оставшиеся на поверхности детали, вследствие упругой деформации системы в процессе шлифования.

Шлифование с поперечной подачей или методом врезания (рис. 96, б) является высокопроизводительным и применяется при обработке жестких деталей небольшой длины’, а также при фасонном шлифовании. Ширина круга перекрывает длину шлифуемой поверхности. Деталь вращается, а круг вращается и перемещается в поперечном направлении с подачей sn= 0,01…0,05мм/об.

Глубинный метод шлифования заключается в работе с большими глубинами резания (рис. 96, в). Весь припуск снимается за один-два продольных хода с небольшой подачей (s = 1…6мм/об). Круг имеет конусный участок шириной в 10…15мм под углом a = 2…5°. Чем меньше a, тем больше поверхность контакта круга с деталью, тем лучше условия работы круга, но больше радиальные силы. Конусная часть выполняет основную работу шлифования, а цилиндрическая — зачищает поверхность; этим обеспечиваются высокая производительность и чистота обработки. Глубинный метод применяется при шлифовании жестких деталей во избежание их прогиба и вибрации. Разновидность глубинного шлифования — одновременная работа двумя кругами (рис. 96, г), установленными на разную глубину.

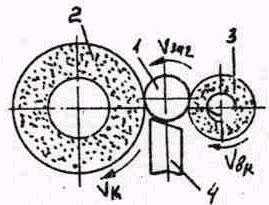

Бесцентровое наружное шлифование. Деталь 1 помещается между двумя вращающимися с различными скоростями кругами, из которых один является рабочим кругом (2), осуществляющим процесс резания, а другой — ведущим (3), осуществляющим вращательное и поступательное движение детали (рис. 97, а).

Рис. 97. Бесцентровое шлифование

Деталь опирается на подставку — нож 4, подается с одной стороны кругов и выходит обработанной — с другой. Ось детали должна быть выше оси кругов на величину

Учитывая, что cos 50 можно принять равным 1, Vи= Vвк:

где: К = 0,95…0,99 — коэффициент проскальзывания детали;

Vs— минутная подача детали, мм/мин.

Отсюда, подача детали за один оборот . Выразив nu через , получим:

От угла a зависят производительность и качество шлифования: чем больше

Применяют следующие способы бесцентрового шлифования:

1. Детали гладкие без выступов (валы, оси, кольца и т. д.) шлифуют методом сквозной продольной подачи. При общем припуске на шлифование не более 0,5мм глубина резания не превышает 0,1…0,15мм для предварительного и 0,01…0,02мм для чистового шлифования. Прошлифовав всю партию деталей с одного установа, круги сближают для снятия следующего слоя припуска.

2. Детали ступенчатые шлифуют с поперечным врезанием кругов, если их длина меньше ширины круга. Если она больше, то шлифование производят с продольной подачей по упорам.

3. Детали фасонные шлифуют фасонным профилем круга с поперечной подачей. Длина детали должна быть меньше ширины круга.

Внутреннее шлифование применяется для обработки внутренней поверхности тел вращения. Диаметр круга берут 0,7…0,9 от диаметра шлифуемого отверстия. В зависимости от размера детали шлифование производится обычным или планетарным способом(рис. 98.). Обычным способом шлифуют детали малых и средних размеров. Деталь закрепляют в патроне и вращают, а круг вращается и совершает возвратно – поступательное движение вдоль его оси и поперечную подачу в тело детали после каждого двойного хода – для снятия следующего слоя металла (рис. 98, а).

Рис. 98. Схема внутреннего круглого шлифования: а, б – способы шлифования, в – к подсчету tо

Планетарный способ применяется при шлифовании крупных и тяжелых деталей. Деталь крепится на столе станка неподвижно, а круг совершает все движения — вращательные и поступательные (рис. 98, б). Применяются также станки с планетарным механизмом.

Плоское шлифование применяется для обработки плоскостей и производится периферией или торцом круга на станках с прямоугольным или круглым столом. Плоское шлифование, особенно торцом круга, является производительным процессом, так как одновременно обрабатывается широкая поверхность, а наличие на станке магнитного стола сокращает время на установку и позволяет одновременно обрабатывать группу деталей.

Рассмотрим схемы основных способов плоского шлифования.

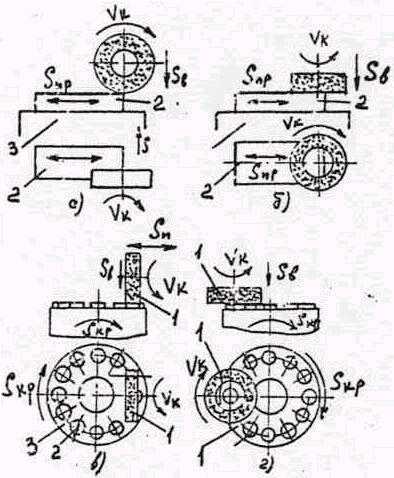

1. Периферией круга на станках, с прямоугольным столом. Обработка производится кругами прямого профиля (ПП) (рис.99, а).

Рис. 99. Схема плоского шлифования периферией круга

Деталь 1 устанавливается на магнитном столе 2, совершающем возвратно- поступательное движение со скоростью Vu(15…30м/мин) и поперечную подачу sn после каждого хода стола [(0,2…0,7)Вк]. Круг вращается со скоростью VK (30…35м/с ) и имеет вертикальную подачу на глубину шлифования t =(0,01…0,04)мм.

2. Торцемкруга на станках с прямоугольным столом, обработка производится чашечными цилиндрическими кругами (ЧЦ) или чашечными коническими (ЧК) (рис., 100, б).

Рис. 100. Плоское шлифование торцем круга

Стол 2 имеет возвратно-поступательное движение (3…4м/мин) и поперечную подачу после каждого продольного хода, если ширина шлифуемой поверхности больше ширины круга. Значения V и t назначаются по аналогии со шлифованием периферией круга.

3. Торцом круга на станках с круглым столом. Обработка производится чашечным кругом или сегментной головкой (рис. 100, в) Магнитный стол 2 с установленными деталями 1 вращается со скоростью Vu=(10…40)м/мин., а круг имеет вращательное движение (25…30)м/с. и подачу на глубину 0,005…0,03мм.

В массовом производстве применяют станки, на которых шлифование производится одновременно двумя кругами, установленными на разную глубину. Первый круг снимает 70…80% всего припуска, а второй — шлифует начисто, что позволяет значительно повысить производительность.

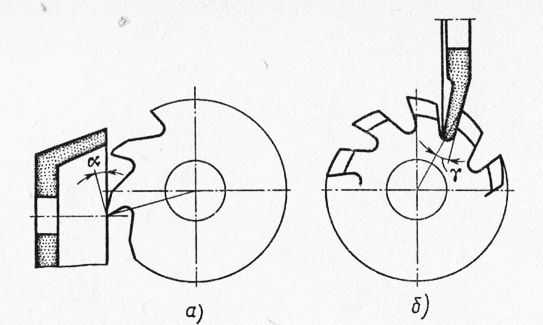

Зубошлифование. Известны методы шлифования зубчатых колес профильными кругами (метод копирования) и плоскими дисками (метод обката). В последние годы получило распространение нарезание прямозубых и косозубых цилиндрических колес абразивными червяками на керамической связке, обладающими высокими режущими свойствами. Шлифование производится методом обката со скоростью червяка 25…35м/с . Червяками шлифуют также зуборезные инструменты — долбяки, шеверы и др. Метод производительный при шлифовании мелкомодульных (не выше 1,5мм) зубчатых колес и инструментов.

9.3. Сечение срезаемого слоя.

Влияние режимов резания на производительность, качество шлифуемой поверхностей, стойкость круга зависит от мгновенного сечения срезаемого слоя; толщины слоя, срезаемого каждым зерном и факторов, на них влияющих.

Мгновенное сечение FM— суммарное сечение среза, снимаемое в любой момент времени участвующими в работе зернами:

где: Q – объем срезаемого слоя за один оборот детали;

L — путь шлифования за один оборот детали.

Q – произведение площади сечения среза (t·s) на его длину (p·Du):

Q= p·Du∙t∙s,мм3.

Путь шлифования L— результат движений круга и детали. Учитывая, что Vuневелико по сравнению с VK, ею пренебрегают и за L принимают величину перемещения круга по поверхности детали за один ее оборот:

где: Lmin — путь шлифования за 1мин.

Подставив значения Q и L, получим:

, мм2

Так как, π∙Du∙nu= 1000 Vu, a, π∙Dk∙nk=1000∙Vk∙60, то

Толщина среза а1приходящаяся на каждое зерно, определяется по схеме (рис. 101.). Как видно, сечение среза имеет форму запятой. Зерно на периферии круга завремяto, с, переместится из точки D в точку С и пройдет путь DC = VK·to. За эти же to,с, точка Сна детали пройдет путь . Отсюда круг срезает за to, с, всеми зернами, расположенными на дуге DC, площадь DCB переменной толщины. Наибольшая толщина среза — ВК, а средняя толщина, приходящаяся на одно зерно, , где: m – число зерен на единице длины дуги, a DC·m — на всей длине дуги.

Величину ВК можно определить из треугольника ВКС (приближенно), заменив дуги СВ и СК прямыми, касательными к ним в точке С. Из прямоугольного треугольника ВКС находим: ВК = СВ·sin (a + b) (угол ВСК = a + b). Заменив ВК иDC выражениями, приведенными выше, и подставив их в формулу, получим:

Величину ВК можно определить из треугольника ВКС (приближенно), заменив дуги СВ и СК прямыми, касательными к ним в точке С. Из прямоугольного треугольника ВКС находим: ВК = СВ·sin (a + b) (угол ВСК = a + b). Заменив ВК иDC выражениями, приведенными выше, и подставив их в формулу, получим:

Рис. 101. К расчету толщины срезаемого слоя одним зерном: 1 – круг; 2 – деталь

Видно, что с увеличениемVuвозрастаютFм и аг следовательно, нагрузка на каждое зерно увеличивается, круг изнашивается быстрее, а качество поверхности ухудшается. При увеличенииVK — картина обратная. С увеличением зернистости толщина среза аг также уменьшается.

Отсюда следует, что для снижения шероховатости поверхности нужно производить шлифование мелкозернистыми кругами с возможно большейVK, меньшейVu и малымиt иs. Экспериментально установлено, что чем больше скоростьVu, тем ниже температура шлифования, так как сокращается время воздействия источника тепла на шлифуемую поверхность, тем вероятность ее прижога меньше. Поэтому при чистовом и скоростном шлифовании увеличиваютVuи для того, чтобы при этомFMи аг не увеличивались, во столько же раз повышаютVK. Это повышает производительность и исключает прижоги.

Похожие статьи:

poznayka.org

Глава 1.6. Шлифование и отделочные виды обработки

§1. Шлифование

Шлифование – процесс обработки заготовок резанием абразивными инструментами – позволяет получить точность 2-1 классов до Ra– 0,16 мкм. Наряду с этим применяются обдирочное и глубинное шлифование, обеспечивающие высокую производительность и экономичность.

Абразивный

инструмент содержит огромное количество

режущих зерен разнообразной формы.

Каждое зерно, снимая стружку, работает

по схеме фрезерования как режущий клин

(рис.25). Если радиус округления  зерна меньше глубины резанияt,то происходит резание. Если

зерна меньше глубины резанияt,то происходит резание. Если  >t , то пластическое деформирование.

>t , то пластическое деформирование.

Рис.25 Схема процесса шлифования

При шлифовании возникают те же физические явления, что и при других видах обработки ( упругие и пластические деформации зерен и связки, наростообразование, тепловые процессы и т.д.).

Главным движением при всех видах шлифования является окружная скорость круга Vk[м/с]

,

,

где Dk– диаметр шлифовального круга в мм; nk –частота вращения круга в мин -1.

Подача при шлифовании могут быть различными в зависимости от вида шлифования, определяемого совокупностью необходимых движений.

Различают следующие вида шлифования:

Круглое шлифование;

а. Наружное круглое шлифование в центрах

б. Внутреннее шлифование

в. Бесцентровое шлифование

2. Плоское шлифование

3. Специальные вида шлифования (зубошлифование, резьбошлифование и др.).

Круглое шлифование в центрах применяется для обработки наружных цилиндрических , конических и фасонных поверхностей. Имеется три разновидности шлифования в центрах: методом продольной подачи, глубинное и врезное.

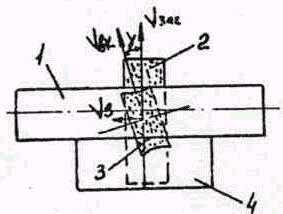

а) При шлифовании методом продольной подачи (рис.26,а) вращающийся круг, I обрезает с заготовки 2, установленной в центрах 3 за каждый проход часть припуска, равного глубине резания.

б) При глубинном шлифовании круг I срезает с заготовки 2 весь припуск за один проход ( рис.26,6) при наличии только продольной подачи.

в) При врезном шлифовании ( рис.26,в) круг I последовательно срезает припуск с заготовки 2 при наличии только поперечной подачи.

Рис.26 Схемы круглого наружного шлифования

2. При внутреннем шлифовании (рис.27) заготовка I, установленная в зажимном приспособлении 2, вращается относительно круга 3, который, вращаясь и перемещаясь в направлении подачи, снимает за каждый проход часть припуска, равного глубине резания.

Рис.27 Схема внутреннего кругло шлифования

3. При

бесцентровом наружном шлифовании на

проход (рис. 28) заготовка 1, располагаясь

между шлифующим кругом 2 и ведущим

другом 3, опирается на нож 4. Для обеспечения

предельного перемещения заготовки Vs ось ведущего круга установлена под

углом  (

( = 1 – 5°) к оси шлифующего круга.

= 1 – 5°) к оси шлифующего круга.

Рис.28 Схема бесцентрового наружного шлифования

Внутреннее бесцентровое шлифование (рио.29) целесообразно применять для обработки тонкостенных деталей, т.к. крепление их в патроне может вызвать деформации, что приведет к погрешностям обработки.

Рис.30 Схемы плоского шлифования

Рис.29 Схема бесцентрового внутреннего шлифования

4. При плоском шлифовании обрабатываются обычно плоские поверхности заготовок как торцем круга, так и периферией его (рис.30).

Последняя разновидность шлифования дает наибольшую точность. Вращающийся круг 1 за каждый проход срезает с поверхности заготовки 2, перемещающейся вместе со столом 3 часть припуска, равного глубине резания. Величина поперечной подачи измеряется в долях ширины круга В и составляет (0,2 – 0,8)В.

Абразивные инструменты изготавливаются из абразивных материалов естественного или искусственного происхождения.

Абразивные инструменты могут быть изготовлены со связанными зернами (шлифовальные круги, головки, сегменты, бруски, шкурки) и в виде несвязанных, свободных зерен (пасты, суспензии, порошки).

Абразивные инструменты характеризуются материалом зерен и их величиной, видом связки, твердостью, структурой, формой и размерами.

Алмазные круги и бруски характеризуются маркой алмазов, зернистостью, концентрацией, связкой, профилем, размерами, номером круга и шифром завода -изготовителя. Стойкость шлифовальных кругов.

Абразивные материалы делятся на искусственные (синтетические) и естественные (природные). В промышленности для изготовления абразивных инструментов используются главным образом искусственные абразивные материалы: электрокорунд, карбид кремния, карбид бора синтетические алмазы, кубический нитрид бора (эльбор).

Электрокорунд. Подавляющая часть (около 80%) абразивного инструмента изготовляется из электрокорунда, который имеет несколько разновидностей: электрокорунд нормальный, содержащий 91 – 96 Al2O3, электрокорунд белый , содержащий 97-99% Al2O3, электрокорунд хромистый, монокорунд.

Карбид кремния – химическое соединение кремния с углеродом. Зерна его имеют более высокую твердость, чем электрокорунд. Применяются две разновидности карбида кремния: черный, содержащий 95 – 97% SiC и зеленый, cодержащий 98-99% SiC. Недостаток карбида кремния – высокая хрупкость и малая прочность.

Карбид бора – химическое соединение бора с углеродом. Он состоит из кристаллического B4C( 70 – 92%) и имеет высокую твердость, большую хрупкость и применяется в виде порошков для доводочных процессов.

Синтетические алмазы в зависимости от прочности делятся на пять марок, низкой прочности – АСО, повышенной прочности – АСР, высокой прочности – АСВ, монокристальные АСК и ACС.

Кубический нитрид бора (эльбор) состоит из 44% бора и 56% азота; твердость его уступает лишь алмазу, а теплостойкость в два раза выше.

studfiles.net

Шлифование металлов :: Книги по металлургии

ОСНОВЫ ПРОЦЕССА ШЛИФОВАНИЯ МЕТАЛЛОВ

§1.ПРОЦЕСС ШЛИФОВАНИЯ

Шлифование — один из видов обработки металлов резанием. При шлифовании припуск на обработку снимается абразивными инструментами — шлифовальными кругами. Шлифовальный круг представляет собой пористое тело, состоящее из большого количества мелких зерен. Эти зерна соединены между собой особым веществом, которое называется связкой. Твердые материалы, из которых образованы зерна шлифовального круга, называются абразивными материалами. Процесс шлифования состоит в том, что шлифовальный круг снимает с детали тонкий слой металла (стружку) острыми гранями своих абразивных зерен (фиг. 1).

Фиг. 1. Процесс шлифования.

Принципиальной разницы в законах резания металлов металлическими и неметаллическими инструментами не существует.

Однако процесс резания металлов различными инструментами, в том числе и шлифование, кроме общих закономерностей, имеет свои особенности.

К особенностям процесса шлифования следует отнести:

1) высокую скорость резания;

2) сильное размельчение и своеобразный характер снимаемой стружки;

3) невыгодную геометрию режущих зерен шлифовального круга;

4) высокое нагревание обрабатываемой поверхности и стружки.

Поясним кратко эти особенности. При обычном шлифовании скорость резания принимается равной 30 м/сек, или 1800 м/мин, а при скоростном — 50 м/сек, или 3000 м/мин. Это в 10—30 раз превышает скорость резания при токарной обработке. Процесс снятия стружки абразивным (режущим) зерном осуществляется примерно за 0,0001—0,00005 сек.

Число абразивных зерен, расположенных на периферии шлифовального круга, очень велико, оно измеряется на кругах средних размеров десятками и сотнями тысяч штук. Поэтому при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен, к тому же неправильной формы, что приводит к очень сильному размельчению стружки и вызывает большой расход энергии. Затрата энергии на единицу веса снимаемого металла при шлифовании в 4—5 раз больше, чем при фрезеровании, и в 12—13 раз больше, чем при точении.

Абразивные зерна, как правило, имеют отрицательные углы резания. Работу каждого отдельно взятого абразивного зерна можно сравнивать с работой резца, имеющего отрицательный передний угол. Так, если при работе другими инструментами их режущей части можно придать наивыгоднейшую геометрию, то с зернами шлифовального круга этого сделать нельзя.

Шлифовальный круг имеет прерывистую, режущую кромку. Высокие скорости резания, трение связки шлифовального круга об обрабатываемую поверхность, произвольная геометрия абразивных зерен, сильное размельчение стружки приводят к тому, что в зоне шлифования выделяется большое количество тепла. Высокая температура поверхностных слоев шлифуемой детали, достигающая 1000° и больше, вызывает изменение структуры и физических свойств металла.

Снимаемая стружка в большей своей части похожа на стружку, снимаемую другими инструментами. Часть стружки отлетает от шлифуемой детали, а некоторая часть ее размещается в порах шлифовального круга и вымывается из них охлаждающей жидкостью. Небольшая часть ее сгорает. По мере притупления шлифовальные зерна врезаются в металл все с большим и большим усилием. В тот момент, когда усилие по величине превзойдет прочность зерна или удерживающей его связки, зерно разрушится или полностью выкрошится.

Шлифование — очень сложный процесс, который зависит от многих факторов.

§ 2. ВИДЫ И СПОСОБЫ ШЛИФОВАНИЯ

Поверхности, обрабатываемые шлифованием, могут быть простыми и сложными. К простым относятся наружная и внутренняя цилиндрическая поверхность и плоскость, к сложным — винтовая, эвольвентная и некоторые другие поверхности.

Для осуществления процесса шлифования необходимо, чтобы деталь и абразивный инструмент имели соответствующие -относительные движения. В машиностроении наиболее часто применяются следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

Круглое наружное шлифование. К этому виду шлифования относятся:

а) шлифование с продольной подачей;

б) шлифование врезанием;

в) бесцентровое шлифование с продольной подачей;

г) бесцентровое шлифование врезанием.

Для осуществления круглого наружного шлифования с продольной подачей необходимы следующие движения (фиг. 2, а): вращение шлифовального круга, или главное движение резания; вращение детали вокруг своей оси — круговая подача детали; прямолинейное возвратно-поступательное движение детали (или шлифовального круга) вдоль оси детали — продольная подача; поперечное перемещение шлифовального круга на деталь или. наоборот, детали на круг — поперечная подача, или подача на глубину шлифования. При шлифовании с продольной подачей этот вид подачи используется периодически, в конце каждого двойного хода детали.

Круглое наружное шлифование врезанием (фиг. 2, б)отличается от первого способа шлифования тем, что высота применяемого при этом шлифовального круга берется равной длине шлифования детали или несколько больше ее. Поэтому здесь отпадает необходимость в продольной подаче. Поперечная подача применяется непрерывно в течение всего процесса шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение детали вокруг своей оси, или ее круговая подача, и непрерывная поперечная подача шлифовального круга.

Бесцентровое шлифование (фиг. 2, в) представляет собой разновидность наружного круглого шлифования. Шлифуемая деталь помещается на опорном ноже между кругами — рабочим (слева) и подающим, или ведущим (справа). Для осуществления процесса бесцентрового шлифования необходимы следующие движения: вращение шлифовального и подающего кругов, круговая и

Фиг. 2. Схемы основных видов шлифования:

а — круглое наружное с продольной подачей; б — круглое наружное врезанием, в — наружное бесцентровое; г — круглое внутреннее с продольной подачей; д — внутреннее бесцентровое; е — плоское— периферией круга; ж — плоское—торцом круга.

продольная подача детали. Вращение подающего круга сообщает шлифуемой детали вращение и продольную подачу. Для получения продольной подачи детали ось ведущего круга устанавливают под небольшим углом к оси рабочего круга.

Круглое внутреннее шлифование. К этому виду шлифования относятся:

а) шлифование с продольной подачей;

б) шлифование врезанием;

в) бесцентровое шлифование с продольной подачей;

г) бесцентровое шлифование врезанием.

Схема круглого внутреннего шлифования с продольной подачей показана на фиг. 2, г. Для этого способа шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача детали, продольная подача детали или круга, поперечная подача круга.

Круглое внутреннее бесцентровое шлифование (фиг. 2, д)подобно наружному и осуществляется без закрепления шлифуемой детали; в процессе шлифования деталь поддерживается тремя опорными роликами.

Плоское шлифование. Этот вид шлифования делится:

а) на шлифование периферией круга (фиг. 2, е)

б) на шлифование торцом круга (фиг. 2, ж).

Для осуществления плоского шлифования необходимы следующие движения: вращение шлифовального круга — главное движение резания; подача детали; прямолинейное движение детали или шлифовального круга в направлении, перпендикулярном к подаче детали; движение круга на деталь — поперечная подача, или подача на глубину шлифования. Столы плоскошлифовальных станков могут совершать прямолинейное возвратно-поступательное и вращательное движение. Соответственно движение подачи детали может быть прямолинейным или вращательным.

markmet.ru

Шлифование поверхности металла: виды, процесс, оборудование

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Шлифование металлаШлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

- Принцип круглого шлифования

- Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

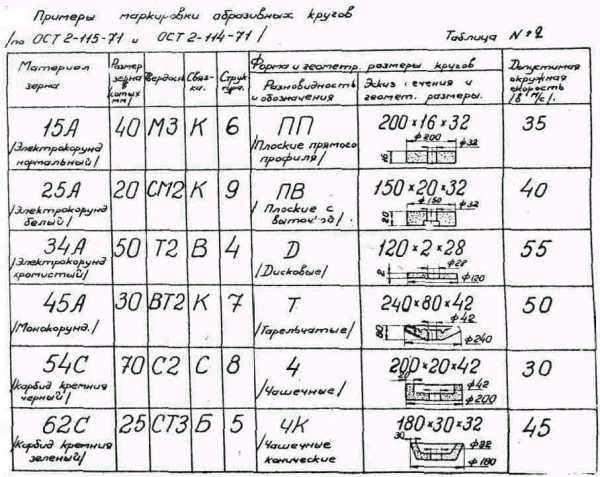

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Особенности и виды шлифования – Слесарно-инструментальные работы

Особенности и виды шлифования

Категория:

Слесарно-инструментальные работы

Особенности и виды шлифования

Шлифование является одним из видов обработки резанием. Оно осуществляется абразивным инструментом — шлифовальным кругом. При шлифовании припуск (в виде стружки) срезается абразивными зернами круга при их движении относительно заготовки.

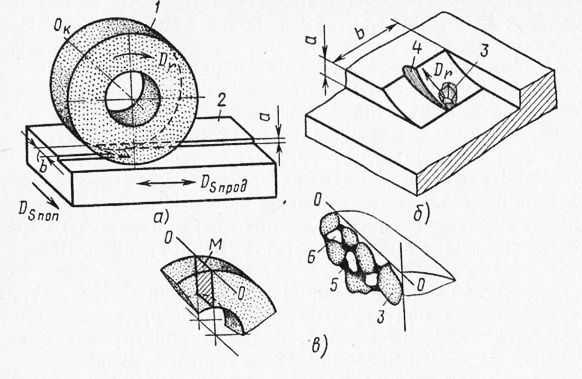

За один проход с заготовки срезается слой толщиной а и шириной b абразивными зернами, расположенными на наружной цилиндрической поверхности круга. Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл из которой удален в виде стружки. Размеры стружки весьма малы, так как толщина а срезаемого слоя составляет обычно доли миллиметра. Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают высокие температуры (до 1000 °С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других видах механической обработки.

Рис. 1. Схема плоского шлифования периферией круга (а), обрг вание царапины абразивным зерном (б) и структура круга (в)

В сечении круга плоскостью М показана его структура (рис. 1, в). Зерна располагаются на разной высоте относительно образующей О—О цилиндра, а их вершины, находящиеся на режущей поверхности круга, могут быть заостренными, скругленными или плоскими. Абразивные зерна 3 соединены связкой 5 так, что образуются пустоты — поры 6, в которых размещается стружка, образующаяся при резании.

Виды шлифования. Наружное и внутреннее круглое шлифование производят периферией плоского

Рис. 2. Виды шлифования

круга (прямоугольного профиля) на универсальных круг-лошлифовальных станках. Главное движение Dr резания осуществляется шлифовальным кругом, заготовке придается вращательное движение Дк круговой подачи. Движение Дпр0д продольной подачи заготовка получает при наружном шлифовании, а шлифовальный круг — при внутреннем. Плоское шлифование производится плоским прямым кругом или торцом чашечного цилиндрического круга. В последнем случае диаметр круга обычно больше ширины шлифования и поэтому не требуется поперечной подачи. Положение оси вращения круга зависит от конструкции станка и может быть горизонтальным или вертикальным.

Отрезку заготовок производят тонким кругом, ось которого параллельна оси заготовки; кругу сообщают главное движение резания и движение подачи.

Рис. 3. Заточка заднего (а) и переднего (б) углов фрезы

Особым видом шлифования является заточка режущих инструментов — важнейшая операция при их изготовлении и восстановлении. Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом показана на рис. 3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы — на рис. 3, б.

Реклама:

Читать далее:

Шлифовальные круги

Статьи по теме:

pereosnastka.ru

Шлифование металла. Виды и способы шлифовки на станках

Привет друзья! Вот мы и дошли до темы шлифование металла. С помощью которого можно достигать поверхности достаточно высокой точности как по геометрическим параметрам так и по чистоте обработки. Я постараюсь как можно внятнее рассказать про этот вид механической обработки.

Шлифование металла.

Называют метод обработки металла абразивным инструментом или проще говоря шлифовальным кругом. С помощью шлифовки можно обрабатывать как наружные так и внутренние цилиндрические и конические поверхности, а так же плоские и фасонные, изготавливать достаточно точную резьбу. Стоит наверное сказать, что в современном мире этот вид обработки вытесняет твердое точение. Это типичная токарная обработка поверхностей уже прошедших термическую обработку (упрочнение структуры металла путем нагрева и охлаждения).

Основные виды шлифовки.

Круглое наружное шлифование.

Круглое наружное шлифование. Принцип таков: шлифовальный круг вращается вокруг своей оси ( что является скоростью резания) но одновременно вращается и заготовка. Так же имеется два вида подачи поперечная (приближение к заготовке) и продольная (осевая) чтобы прошлифовать поверхность по всей длинне.

Посмотрите видео для закрепления:

Внутреннее шлифование.

Внутреннее шлифование. Как мы видим по рисунку эта разновидность шлифования похожа на первый метод, но кардинальное отличие в том, что шлифовальный круг находится внутри обрабатываемой заготовкой. Но движения резания остались прежними. Да еще забыл сказать в основном при шлифовке применяют охлаждение (СОЖ) ну в каком то посте я упомянул про нее 8) .

Видео для лучшего понимания темы

Зубошлифование.

Зубошлифование как вы уже догадались из названия это обработка профиля зубчатого венца шестерен с помощью шлифовального круга который спрофилирован в размер эвольвенты зуба. Наверное не понятно 🙂 , но думаю если вы подпишитесь на обновления моего блога все будет становиться более прозрачно ГАРАНТИРУЮ! Ну этот способ из разряда лучше один раз увидеть чем сто раз услышать. Смотрите видео:

Бесцентровое шлифование.

Бесцентровое шлифование. Из самого названия видно, что здесь заготовка не закрепляется в центра как на предыдущих видах (блин забыл про это написать в них 🙂 ) ну да ладно наверстаем. Вращение заготовке придает один шлифовальный круг (который справа) ну а левый производит шлифованием металла. То приспособление которое находится по центру называется нож и изготавливается обычно из твердого сплава. Оно служит для того, чтобы заготовка не провалилась между кругами и не заклинила их. Ну и как обычно видео:

Шлифование плоских поверхностей.

Шлифование плоских поверхностей. Тут все предельно просто берется плоский кусок металла, зажимается на столе шлифовального станка с помощью станочных приспособлений или магнитного стола ( об этом поговорим позже поподробнее) и круг начинает свою работу. Это оптимальный вариант для обработки плоских поверхностей различных форм и размеров. Во общем смотрите видео:

Ну вот пожалуй и все. Сегодня мы с вами поговорили про шлифование металла. Я думаю, что общие понятия про этот вид механической обработки у вас уже появились. Позже мы будем углубляться в каждый из них поподробнее. Не пропустите и подпишитесь на обновления моего блога. До новых встреч!

С вами был Андрей !

mextexnologii.ru