Виды заклепок – 1.3. Основные типы заклепок

alexxlab | 05.02.2019 | 0 | Вопросы и ответы

Типы заклепок – Клепка

Типы заклепок

Категория:

Клепка

Типы заклепок

Заклепка — цилиндрический металлический стержень с головкой определенной формы. Головка заклепки, высаженная заранее, т. е. изготовленная вместе со стержнем, называется закладной, другая, образующаяся во время клепки из части стержня, выступающего над поверхностью склепываемых деталей, называется замыкающей.

По форме головок различают заклепки: с полукруглой высокой головкой с диаметрам стержня от 1 до 36 мм и длиной от 2 до 180 мм; заклепки с полукруглой низкой головкой со стержнем диаметром от 1 до 10 мм и длиной от 4 до 80 мм; заклепки с плоской головкой со стержнем диаметром от 2 до 36 мм и длиной от 4 до 180 мм; заклепки с потайной головкой со стержнем диаметром от 1 до 36 мм и длиной от 2 до 180 мм и заклепки с полупотайной головкой со стержнем диаметром от 2 до 36 мм и длиной от 3 до 210 мм.

Заклепки изготовляют из материалов, обладающих хорошей пластичностью: сталей Сг2, 10; СтЗ, 15, меди МЗ, МТ, латуни Л63, алюминиевых сплавов АМгБП, Д18, АД1, для ответственных соединений из нержавеющей стали Х18ЭТ, легированной стали 09Г2.

Как правило, заклепки должны быть из того же материала, что и соединяемые детали; в противном случае возможно появление коррозии температурного изменения и разрушение места соединения.

Наиболее широкое применение в машиностроении получили заклепки с полукруглой головкой. В некоторых случаях применяют специальные типы заклепок — взрывные (АН-1504) и с сердечником (АН-831) и др.

Заклепки взрывные имеют в свободном конце стержня углубление (камеру), заполненное взрывчатым веществом, которое защищено от проникновения атг/осферной влаги слоем лака. Взрывные заклепки изготовляют диаметром 3,5; 4; 5 и 6 мм из проволоки марки Д18П. Длина стержня взрывных заклепок от 6 до 20 мм, толщина склепываемого пакета от 1,6 — 2,5 до 14,1 —15 мм.

Клепку взрывными заклепками осуществляют в тех случаях, когда нет доступа сделать замыкающую головку. Процесс клепки взрывными заклепками отличается от обычной клепки. Здесь в качестве расклепывающего инструмента используется электрический нагреватель.

Клепка взрывными заклепками заключается в том, что в отверстие вставляют заклепку, в свободном конце стержня которой имеется камера, заполненная взрывчатым веществом. Легким ударом молотка (в холодном состоянии) заклепку осаживают. Затем на закладную головку накладывают наконечник электрического нагревателя. В течение 2 — 3 с заклепка нагревается, и при температуре 130—160 °С заряд взрывается, при этом конец стержня сильно расширяется и образует замыкающую головку.

Клепка трубчатыми заклепками заключается в том, что в отверстие устанавливают заклепку с полым стержнем (пистоном), затем специальным инструментом — пистонницей заклепку осаживают, подтягивают склепываемые детали друг к другу и расклепывают. Качество расклепывания (развальцовки) свободного конца стержня для образования замыкающей головки зависит от конструкции, формы и размеров крючка пистонницы, который подбирается по размерам закладной головки, а также в зависимости от силы нажима.

Более просто детали пустотелыми заклепками склепывают так: закладывают заклепку в отверстие на поддержке и раздают концы заклепки ударами молотка по кернеру.

Заклепки с сердечником имеют полый стержень («пистон»), в который помещен сердечник с утолщенной частью на конце.

Процесс односторонней клепки заклепками с полым стержнем (пистоном») осуществляют в таком порядке:

– закладную головку сердечника вставляют в прорезь специального захватывающего наконечника ручных клещей или ручного пресса и вставляют в отверстие склепываемых деталей;

– с помощью клещей или ручного пресса сердечник протягивают сквозь «пистон». При этом утолщенная часть сердечника раздает стенки «пистона» и впрессовывает его в стенки отверстия, а при дальнейшем протягивании замыкающая головка сердечника входит в «пистон» и развальцовывает его; – выступающая часть сердечника срезают кусачками (надкусывают), получая полностью оформленную заклепку.

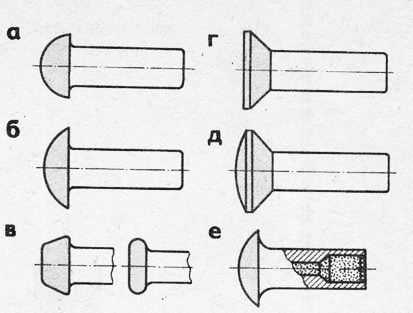

Рис. 1. Виды заклепок: а — с полукруглой высокой головкой, б — с полукруглой

Заклепки с сердечником изготовляют, двух типов: с потайной и полупотайной головками. Наружный диаметр пистона от 3,5 до 5 мм. Этот тип заклепок применяют для соединения деталей, подвергающихся незначительной наг рузке.

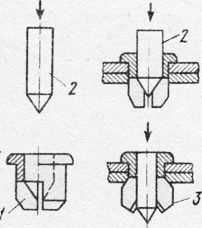

Заклепки ЦАГИ, как и заклепки с сердечниками, состоят из двух частей: пистона и сердечника (из стали ЗОХМА), который закаливается. Пистон с сердечником вставляют в отверстие, а затем ударами молотка забивают сердечник в пистон, у которого при этом отгибаются разрезанные концы, образующие замыкающую головку.

Реклама:

Читать далее:

Виды заклепочных соединений и инструменты и приспособления для клепки

Статьи по теме:

Заклепки: виды и установка

Заклепка — деталь механического крепежа, в виде круглого стержня или трубы, которая используется для соединения двух и более деталей. Наша статья расскажет вам о различных видах заклепок, а также поведает об особенностях работы с этим крепежным элементом.

Заклепка состоит из тела и твердого сердечника: в процессе установки сердечник деформирует торец и среднюю часть заклепки, образуя закрывающую головку.

Виды

На сегодняшний день существует несколько разновидностей заклепок и каждая из которых обладает своими преимуществами:

- Классические (горячей и холодной клепки) — применяются для всех видов крепежных работ.

- Стержневые — благодаря своей конструкции, в основе которой находится твердый стержень, они используются в тех местах, где соединение будет испытывать высокие механические нагрузки.

- Трубчатые и полутрубчатые — имеют полость внутри тела заклепки, поэтому их применение ограничивается соединениями с малой механической нагрузкой.

- Тяговые (закладные) — их не нужно удерживать с другой стороны при расклепывании. Основные типы таких заклепок: обычная с буртиком (рис 1), с увеличенным буртиком (рис. 2), потайная (рис. 3), глухая с водогазонепроницаемым корпусом (рис. 4). Область применения — системы вентилируемых фасадов, оконные примыкания и облицовочные материалы.

- Пистонные — изготовлены из мягких металлов без головки, вместо которой на конце заклепки выштамповывается коническое углубление. При соединении деталей тело заклепки образует две шляпки — наружную рельефную и внутреннею потайную.

- Резьбовые — позволяют создать надежное соединение тонкостенных деталей (до 0,3 мм). Такая заклепка представляет собой цилиндрическую деталь с широким или потайным фланцем. Ее внутренняя сторона оснащена резьбой, а внешняя — рифлением, увеличивающим прочность посадки. К достоинствам таких заклепок относятся: простота установки, возможность применения в труднодоступных местах.

Материалы и конструкция

Корпус заклепок изготавливается из различных материалов: стали, меди, алюминия, а также всевозможных сплавов (например, монель и латунь). Стержни производятся исключительно из твердого металла — стали.

При выборе заклепок следует обращать внимание на характеристику их прочности (усилия на срез и разрыв), а также взаимное влияние соединяемых деталей. Чтобы соединение было долговечным, подбирайте заклепки и детали из одного материала и одного типа.

Обратите внимание на длину заклепки. Если она будет меньше толщины соединяемых деталей, то не хватит материала корпуса для создания закрывающей головки. Если будет больше, то закрывающая головка сформируется за пределами деталей.

Установка

Процесс установки заклепок довольно прост, если использовать специальный инструмент — заклепочник. Заклепочники бывают двух видов: профессиональные и любительские, отличающиеся по цене и силе нажима. При этом все они снабжены сменными головками, которые позволяют работать с элементами крепежа разных размеров.

Для того чтобы установить заклепку:

1. Нанесите разметку на соединяемых деталях.

2. Просверлите дрелью отверстия.

3. Вставьте заклепку.

4. Раздвиньте ручки заклепочника и вставьте в него стержень.

5. Сожмите ручки инструмента до отлома стрежня.

6. Ослабьте ручки и удостоверьтесь, что стержень вошел.

www.diy.ru

Основные типы заклёпок и методы клёпки. — КиберПедия

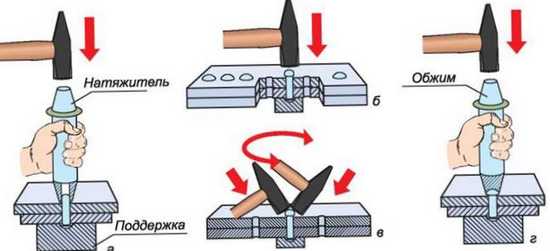

Процесс клепки широко применяется в авиационной промышленности и относится к трудоёмким процессам. Характеризуется большим объёмом ручных работ и состоит из следующих операций: 1)сверление отверстий,2) зенкование или штамповка гнезда под потайную головку, 3)установка заклёпки 4) формирование замыкающей головки заклёпки,5)контроль Рис.5.18.

Рис.5.18

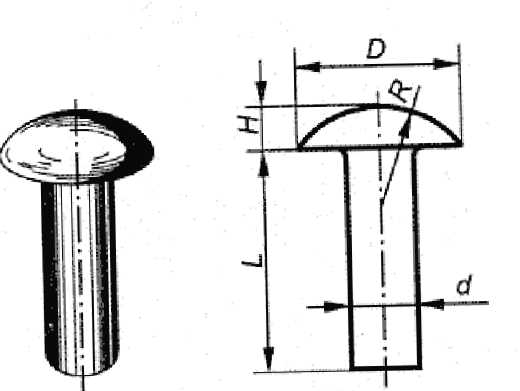

Соединяемые детали плотно прижимают друг к другу усилием Q и формируют замыкающую головку. Величина выступающей части заклёпки = 1,2d.

Заклепки изготавливают из алюминиевых сплавов и сталей с выступающей , полупотайной или потайной головками.

Обычно применяется холодная клёпка , которая обеспечивает лучшее заполнение отверстия стержнем заклёпки и не снижает механических свойств материала, а также облегчает производство самих работ. Как правило, в конструкции, заклёпки работают на срез.

Заклепки с потайной головкой применяют в соединениях находящихся в воздушном потоке, что позволяет снизить аэродинамическое сопротивление.

Обеспечение надежного крепления листового материала заклёпками с потайной головкой достигается при выполнении следующих условий. Толщина листа больше или равна высоте h головки. В случае если меньше h необходимо сделать выдавку под головку заклёпки.(рис.5.19).

Рис 5.19.

Для сверления и зенкования отверстий в панелях больших габаритов, с большим количеством отверстий, используют специальные сверлильно-зенковальные станки. Длина заклёпки определяется толщиной пакета соединяемых деталей и выступающей части .Величина l =1.3d диаметра заклёпки при этом высота замыкающей головки будет h=0.4d,в каждом конкретном случае, величина определяется формой замыкающей головки.

Для образования замыкающей головки применяется ударная или прессовая клёпка. При ударной клёпке в качестве рабочего инструмента применяют пневматические молотки и поддержки, при прессовой – пресс и специальные приспособления. На схеме Рис.5.20 приведена схема основных методов клёпки.

Рис.5.20

Применение обычных заклёпок требует создание конструкций, которые позволяют обеспечить двухсторонний подход к заклёпке. С одной стороны должен быть обеспечен свободный доступ поддержки , формирующей замыкающую головку, с другой подвод инструмента.

В случае, если конструкция не обеспечивает указанных условий, применяются специальные заклёпки к ним относятся: 1) Стержневые; 2)Взрывные; 3)Закладные.

Стержневые заклёпки применяются в высоконагруженных соединениях. Стержень заклёпки выполняют из высокопрочной стали и устанавливают в отверстие с натягом, а замыкающую головку формируют завальцовкой колец из пластичного материала Рис.5.21.

Рис 5.21

В ряде случаев при соединении деталей не всегда можно обеспечить двухсторонний подход к заклёпке, чтобы сформировать замыкающую головку. В таких случаях применяют односторонние заклёпки: к ним относятся взрывные и закладные. В тело взрывной заклёпки закладывают заряд, который срабатывает при её нагреве. При срабатывании заряда образуется замыкающая головка. Рис .5.22.

Рис.5.22 Рис.5.23

Наиболее часто применяются закладные заклёпки с центральным стержнем или прошивкой. Чаще всего применяют вытяжные формирующие прошивки. Заклёпку вместе с заведённой в неё прошивкой вставляют в отверстие головкой наружу. Опираясь на головку специальными клещами вытягивают прошивку, формируя замыкающую головку. Прошивка имеет кольцевую канавку, по которой происходит её разрушение после формирования замыкающей головки Рис.5.23..

Виды заклёпочных соединений

Заклёпочные соединения целесообразно нагружать только на сдвиг, разгружая его от действия изгибающих моментов, вызывающих односторонний изгиб стержней заклёпок.

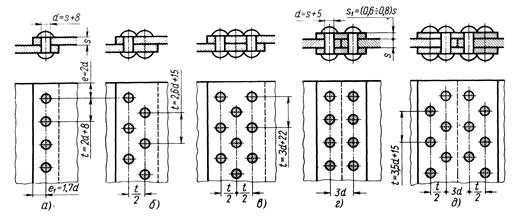

Заклёпочные соединения выполняют в нахлёст, в стык с одной или двумя накладками. Для соединения листовых материалов применяют однорядные

(рис. 5.24 а), двухрядные (рис.5.24. б,г) и многорядные соединения (рис.5.24,д). В двухрядных и многорядных швах заклёпки, как правило,

располагают в шахматном порядке. При шахматном расположении более равномерно распределяются напряжения по заклёпкам.

L = Н + L1 длина заклёпки.

S = толщина листа. S1 = толщина накладки.d = диаметр заклёпки.

Рис.5.24

Н – толщина пакета, L1 – длина выступающей части заклёпки, зависит от формы замыкающей головки и колеблется в диапазоне от 0,6d до 1,2d.

Шаг между заклёпками t = (3 – 12) d

Расстояние от края е1 = (1.5 – 2)d

Технологические требования к заклёпочным соединениям.

1.В каждом соединении должно быть использовано минимальное количество разновидностей заклёпочных соединений, а также типоразмеров заклёпок и их видов.

2. Должен быть обеспечен двухсторонний подход инструмента к заклёпке.

3. Конструкция соединения должна обеспечивать возможность применения прессовой клёпки, что обеспечивает снижение заболеваемости рабочих и повышение качества соединения.

4. Шаг между заклёпками должен соответствовать стандартным величинам (12,5; 15; 17,5; 20;25; 30;35;40;50;60 и т.д.)

5. Нельзя располагать материал более прочный между менее прочными Рис 7.8.

Рис.8.8

Рис. 8.9

6.Расположение замыкающей головки производить на более толстой детали или на детали изготовленной из более прочного материала.

7.При клёпке тонкостенных деталей замыкающие головки необходимо чередовать с закладными. Рис .8.9.

8. При клёпке алюминиевых сплавов нельзя применять стальные заклёпки.

cyberpedia.su

какие бывают виды и из каких материалов изготавливаются

Желание кузнеца надёжно скрепить металлические пластины привело к появлению заклепки. Промышленную революцию VIII-XIX веков невозможно представить без паровых машин и конструкций из металла, изготовленных при помощи заклёпочного крепежа. Изобретение и совершенствование сварки значительно потеснило, но не удалило клёпку в промышленности и использование в бытовом ремонте.

Виды заклепок

Существует несколько видов заклёпочного крепежа.

Сплошные

Состоят из стержня цилиндрической формы с головкой (плоской, круглой, потайной) на конце. Ножка заклёпки бывает сплошной, полой или комбинированной (полутрубчатой) для уменьшения усилий при создании противоположной головки. Способ соединения позволяет скреплять стальные листы толщиной до 35 мм. Размеры и вес крепежа указан в ГОСТ 10299 80.

Особенности применения

Сопротивление элементов, собранных клёпкой, динамическим нагрузкам нашло отражение в изготовлении стройконструкций (ферм, опор), самолётостроении, кораблестроении.

Недостатки:

- утяжеление конструкций за счёт веса накладок и крепёжных элементов;

- соединение листов требует наличия опоры с тыльной стороны для формирования заклёпочного хвостовика;

- нагрев металлических заготовок под клёпку d>10 мм до температуры 11000 С;

- трудоёмкость и большая стоимость установочных работ.

Диаметр отверстия под «прошивку» не должен превышать 10% толщины стержня заклёпки. Для сохранения округлой формы головки, необходимо сделать в упоре полусферическое отверстие соответствующей глубины.

Вытяжные

Части конструкции, не подвергающейся действию больших нагрузок, крепятся вытяжными заклёпками. Способ крепления нашел широкое применение благодаря простоте установки с помощью монтажного инструмента. Несмотря на разнообразие видов, крепёж состоит из стержня и тела, скрепляющего конструкционные элементы между собой.

Стадии образования заклепочного соединения:

- Заклёпка вставляется в просверленное отверстие.

- Заклёпочник (пневматический, электрический, механический) захватывает стержень и тянет его перпендикулярно плоскости, на себя.

- Шток, находящийся в теле заклёпки, сминает стенки гильзы и на обратной стороне формирует головку.

- Стержень не выдерживает нагрузки и разрывается.

Соединяемые поверхности должны быть плотно прижаты друг к другу. В противном случае, деформация гильзы может произойти в просвете между ними, создавая некачественное скрепление.

виды

Разнообразие гильз и способов её соединения со стержнем, позволяют выполнять множество заклёпочных соединений:

- водонепроницаемых;

- с вальцеванием внутренних стенок отверстия;

- стягивающих неровные поверхности;

- особо прочных скреплений;

- соединяющих пластические материалы.

Резьбовые

Крепеж, у которого роль вытяжного стержня играет болт или резьбовая насадка заклёпочника. Формирование заклёпочного крепления происходит также, как у вытяжных заклёпок. Ценность крепления состоит в том, что резьбовое отверстие внутри заклёпочного соединения позволяет фиксировать необходимые конструктивные элементы.

Благодаря наличию внутренней резьбы, резьбовая клепка нашла повсеместное применение в машиностроении ‒ изготовлении отдельных узлов облицовки, сборки бытовой техники. Недостатки такого вида соединения ‒ меньшая скорость клепания и высокая стоимость расходников по сравнению с вытяжным типом заклёпки.

Материалы изготовления

В зависимости от материала скрепляемых деталей и условий работы, крепёж изготовляется из следующих металлов и сплавов:

- медь;

- оцинкованная сталь;

- бронза;

- латунь;

- алюминий;

- нержавеющая сталь.

Индекс А4 указывает на стойкость к химической коррозии. А2 ‒ на устойчивость окислению в водной среде (ржавление).

Часто заклепки выпускаются комбинированными, когда гильза и сердечник выполнены из разных металлов.

В текстильной промышленности и для декорирования применяют разноцветные пластиковые клёпки, изготовленные из поламида.

Выбор материала заклепки

Выбирая металл, из которого сделан крепёж, необходимо учитывать взаимодействие материала конструкции и крепёжного элемента. Неправильный выбор приводит к образованию гальванической пары и коррозийному разрушению по месту соприкосновения металлов. Например, нельзя использовать алюминиевые заклепки в металлических конструкциях. Образование коррозии ускоряется во влажной среде.

Для исключения разрушения заклепочного крепления предпринимают меры по изоляции от внешней среды (прокрашивание, нанесение герметика). Металл для крепёжной детали должен соответствовать металлу конструкции по химическому составу и прочностным характеристикам (усилие на разрыв и срез).

Выбор по длине

Гильза крепежа должна выступать с тыльной стороны соединяемых деталей на 2-5 мм. Размер припуска зависит от толщины скреплённых материалов. Это связано с резервированием части длины на формирование головки. Предприятие-изготовитель обозначает допустимые толщины скрепляемых материалов в сопроводительных документах. Используя тот или иной размер заклёпок, не следует выходить за рамки предельно допустимых толщин, указанных изготовителем. Несоблюдение простого правила приводит к появлению дефектов:

- зазор между соединяемыми поверхностями из-за неплотного прилегания созданной головки;

- размеры головки не позволяют скреплённой конструкции сопротивляться действию на разрыв.

- Существует множество различных видов соединения материалов между собой (сварка, склейка, стяжка болтами). Однако, клёпание остаётся востребованным способом создания прочных креплений.

sopromats.ru

11.1 Виды заклепок

Заклепочное соединение относят к неразъемным. Детали крепятся посредством заклепки - стержня круглого поперечного сечения с головками на концах. Этот стержень устанавливается в совмещенные отверстия соединяемых деталей и осаживается с одной стороны. Одна из головок, называемая закладной, выполняется на заготовке заранее, а другая, называемаязамыкающей, образуется в процессе клепки.

Рисунок 11.1.1 Заклепка

Различают следующие виды заклепок: заклепки со сплошным стержнем, заклепки полупустотелые, заклепки пустотелые. Наибольшее распространение получили сплошные стержневые заклепки. Полупустотелые заклепки заклепки используются в случаях, когда нежелательно или недопустимо заклепочные соединения подвергать ударам. Пустотелые заклепки применяют, чтобы использовать их отверстия в заклепочных соединениях, к примеру, для пропуска электрических, крепежных или других деталей.

Все эти заклепки могут быть с полукруглой головкой (наиболее технологичные), с плоской головкой или с потайной головкой (на рисунке):

Рисунок 11.1.2 Виды заклепок Заклепки со сплошным стержнем, полупустотелые, пустотелые; заклепки со сплошным стержнем c полукруглой головкой; заклепки со сплошным стержнем с плоской головкой; заклепки со сплошным стержнем с потайной головкой; заклепки полупустотелые c полукруглой головкой; заклепки полупустотелые с плоской головкой; заклепки полупустотелые с потайной головкой; заклепки пустотелые со скругленной головкой; заклепки пустотелые с плоской головкой; заклепки пустотелые с потайной головкой.

По назначению заклепочные соединения подразделяют на:

- прочные (силовые)

- прочноплотные (силовые плотные)

- плотные (присутствуют не во всех классификациях)

Прочные заклепочные соединения воспринимают внешние нагрузки и применяются в металлических конструкциях машин и строительных сооружениях. Прочноплотные обеспечивают герметичность соединения при восприятии значительных усилий и применяются в некоторых паровых котлах, резервуарах и трубопроводах для газов и жидкостей с большим внутренним давлением. Плотные как и прочноплотные заклепочные соединения используются в резервуарах, но с небольшим внутренним давлением.

Вытяжные заклепки – наиболее распространенный вид заклепок, пришли на смену заклепкам клепальным. Применяются очень широко в технике и строительстве где необходимо надежное неразъемное соединение материалов. Заклепки применяются в системах безопасности, приборостроении.

Рисунок 11.1.3 Вытяжные заклепки (ISO 14588-2005)

www.e-ope.ee

Заклепки: виды, характеристики

Самый старый и наиболее надежный способ соединения листового материала с помощью заклепок до сих пор используется в наиболее ответственных местах соединения металла. Правильно подобранная заклепка выдерживает нагрузку не хуже сварочного соединения. Для вибраций или знакопеременной нагрузки лучше заклепки еще ничего не придумали.

Виды заклепок

Разновидностей заклепок существует не так много, как может показаться на первый взгляд:

- Простая заклепка общего назначения по ГОСТ 10299 80. Их легко отличить по грибовидной форме, называемой еще системой с замыкающей головкой. Для такой заклепки характерна высокая прочность и стойкость при любых нагрузках,

- Заклепка вытяжная, используется для «,сшивания», двух листов металла в случаях, когда доступ к соединяемым листам возможен только с одной стороны. Параметры и описание определяются ГОСТ 15973&mdash,2005,

- Наиболее технологичными принято считать резьбовые заклепки, они боле удобны в работе и позволяют создавать разборное соединение, DIN 7338 .

Важно. Материалы для заклепочного соединения должны обладать определенной пластичностью и вязкостью, поэтому для их изготовления используют малоуглеродистую сталь, медь, алюминиевые деформируемые сплавы.

Применение заклепок

Выбор конкретных параметров и разновидности крепежа определяется тремя основными критериями:

- Обеспечения необходимой прочности соединения, с учетом дополнительных параметров и требований к шву,

- Технологическими возможностями оборудования для работы с конкретным видом заклепочного соединения,

- Экономической целесообразностью использования клепаного соединения,

Резьбовые гайки-заклепки

Способ соединения с помощью резьбовых заклепок сегодня можно назвать самым универсальным. Основная идея соединения заключается в остроумной идее фиксации тела заклепки в клепочном отверстии. Для этих целей используется заклепочник для резьбовых заклепок. Сама резьбовая конструкция представляет собой полую гильзу с внутренней резьбой.

При выполнении соединения эта гильза вставляется в просверленное отверстие и выравнивается таким образом, чтобы соединяемые части плотно прилегали друг к другу. После этого в резьбовое отверстие внутрь заготовки вкручивается стержень заклепочника. Передняя стенка гильзы фиксируется опорной поверхностью инструмента, не давая заклепке выйти из отверстия. Чтобы расклепать гильзу, стержень заклепочника перемещается с большим усилием в сторону опорной поверхности. Гильза при этом сминается и осаживается, тем самым образуя прочное неподвижное соединение.гайка заклепка

Стержень заклепочника свободно выворачивается из тела втулки. Чаще всего применяются заклепки алюминиевые, латунные или медные. Использование последних ограничено высокой стоимостью, поэтому они устанавливаются в тех случаях, когда нужно обеспечить хороший электрический контакт между соединяемыми поверхностями.

К достоинствам резьбового заклепочного соединения относят ее «,малотравматичность»,. При работе стержня заклепочника соединяемый металл не испытывает больших нагрузок или деформаций. Резьбовой втулкой легко соединять тонкостенный металл или профиль сложной конфигурации. Такой крепеж широко используется в сборке бытовой техники, в соединении отдельных узлов облицовки автомобилей, при изготовлении различного рода конструкций из профнастила.

Вытяжные заклепки

Недостатком резьбовых видов клепки является их высокая стоимость и относительно небольшая скорость выполнения соединений. Поэтому для случаев, когда соединяемые листы металла, профиля требуется соединить с использованием нескольких сотен или тысяч точек, применяют вытяжной вид заклепки.

Это могут быть стальные, латунные метизы, заклепки из алюминия, сплавов алюминия и кремния. В отличие от резьбовой, в вытяжной схеме деформация гильзы осуществляется с помощью стержня с утолщением на конце, запрессованного внутрь тела крепежной втулки. Как и в предыдущем случае, чтобы осадить тело заклепки, ее торец упирают в опорную поверхность заклепочника, после выравнивания центральный стержень с усилием вытягивают на несколько миллиметров. В результате стенки гильзы деформируются, образуя достаточно прочное неразъемное соединение. Хвостовик стержня чаще всего обламывается или обрезается по уровню среза гильзы.

К сведению. Вытяжная схема обеспечивает очень хорошую скорость клепки металла.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой. Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

- В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.

К сведению! Размеры, выбранные в соответствии с ГОСТ 10299 80, обеспечивают максимальную прочность соединения.

При выборе более тонкого по диаметру стержня его прочности может не хватить для жесткого соединения. В этом случае перерезающее усилие в радиальном направлении способно оборвать по очереди большую часть соединений. После расклепывания металл крепежа должен полностью заполнить отверстия с небольшим натягом.

Не следует пренебрегать рекомендациями ГОСТа 10299 80 при выборе длины хвостовика крепежа. Слишком длинный хвостовик помешает правильной деформации и осаживанию металла. Слишком короткий не обеспечит образование второй головки необходимых размеров и прочности.

Для увеличения пластичности заклепки из определенных марок стали могут перед установкой разогреваться до высокой температуры с проковкой головок и закалкой крепежа. Заклепки алюминиевые, медные, латунные перед установкой могут проходить обработку специальными жидкостями, предупреждающими развитие электрохимической коррозии.

Заключение

Несмотря на значительную трудоемкость установки и некоторую архаичность заклепочного крепежа, клепаное соединение до сих пор широко применяется в конструкциях самолетов, судов, железнодорожных мостов. Поэтому в ближайшие 20-30 лет характер и способ использования заклепочного соединения, скорее всего, не изменится.

гайка заклепка

приспособление для заклепок

Описание:

Здесь показываю приспособление для того что — бы делать заклепки из алюминиевой и медной проволоки.

Композиция «Slim And None» принадлежит исполнителю Audionautix. Лицензия: Creative Commons Attribution ().

Исполнитель:

Композиция «Prelude No. 16» принадлежит исполнителю Chris Zabriskie. Лицензия: Creative Commons Attribution ().

Оригинальная версия: .

Исполнитель:

Пример использования винтовой(гаечной) заклёпки

Описание:

На клемму приклёпана винтовая заклёпка вместо гайки, для удобства и чтоб не терялась гайка при снятие и установке.

1)Что такое винтовая (гаечная) заклёпка или вытяжная заклепка. Ее применение:

2)Установка винтовой заклёпки самодельным доработанным установщиком:

3)Какая может возникуть проблема при установке винтовой заклёпки:

4) Доработка самодельного установщика винтовой(гаечная) заклепки:

5)Пример установки винтовой заклёпки №2:

Если есть еще вопросы или предложения, пишите в комментариях под этим видео, постараюсь помочь. Или пишите мне на почту в разделе «О канале» на главной странице канала, можем обсудить частные вопросы и проконсультировать по другим смежным темам.

If you still have questions or suggestions, please write in the comments under this video, I will try to help you. Or write me an email in the «Channel Info» link on the main page, we can discuss private matters and to consult on other related topics.

qrx.com.ua

Виды заклепочных соединений и инструменты и приспособления для клепки

Виды заклепочных соединений и инструменты и приспособления для клепки

Категория:

Клепка

Виды заклепочных соединений и инструменты и приспособления для клепки

Место соединения деталей заклепками называется заклепочным швом.

В зависимости от характеристики и назначения заклепочного соединения заклепочные швы делят на три вида: прочные, плотные и прочноплотные.

Прочный шов применяют для получения соединений повышенной прочности. Прочность шва достигается тем, что он имеет несколько рядов заклепок. Эти швы применяют при клепке балок, колонн, мостов и других металлических конструкций.

Плотный шов применяют для получения достаточно плотной и герметичной конструкции при небольших нагрузках.

Соединения с плотным швом выполняют обычно холодной клепкой. Для достижения необходимой герметичности шва прменяют различного рода прокладки из бумаги, ткани, пропитанные олифой или суриком, или подчеканку шва. Эти швы применяют при изготовлении резервуаров, не подвергающихся высоким давлениям (открытые баки для жидкости), некоторых других изделий.

Прочноплотный шов применяют для получения прочного и вместе с тем непроницаемого для пара, газа, воды и других жидкостей соединения, напрмер в паровых котлах и различных резервуарах с высоким внутренним давлением.

Прочноплотные щвы выполняют горячей клепкой с помощью клепальных машин с последующей подчеканкой головок заклепок и кромок листов.

В каждом заклепочном соединении заклепки располагают в один-два и более рядов.

В соответствии с этим заклепочные швы делятся на однорядные, двухрядные, многорядные, параллельные и шахватные.

Инструменты и приспособления для клепки, Различают клепку ручную, механизированную, при которой применяют пневматические клепальные молотки, и машинную, выполняемую на прессах одинарной и групповой клепки.

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканки.

Массу молотка выбирают в зависимости от диаметра заклёпки:

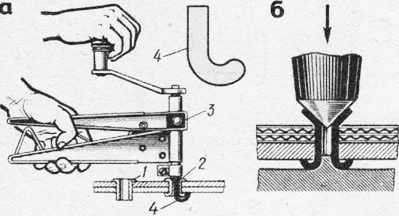

Рис. 1. Клепка взрывными заклепками

Рис. 2. Клепка трубчатыми заклепками: а — рабочий момент, б — раздача концов заклепки кернером

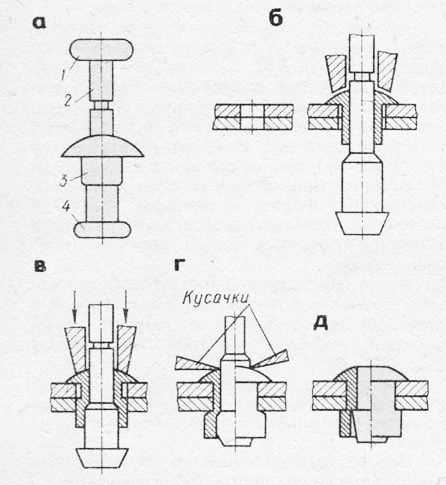

Рис. 3. Клепка заклепками с полым стержнем: а — конструкция заклепки, б — заклепка вставлена в отверстие склепываемых деталей, в — протягивание сердечника сквозь «пистон» и развальцовывание сердечника, г — срезание кусочками выступающей части сердечника, д — полностью оформленная заклепка

Рис. 4. Заклепка ЦАГИ

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склепываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3 — 5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Натяжка представляет собой бородок с отверстием на конце. Натяжка применяется для осаживания листов.

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, достигаемой обжатием (подчеканкой) замыкающей головки и края листа.

Реклама:

Читать далее:

Ручная клепка

Статьи по теме:

pereosnastka.ru