Вк8 сплав – Твердый сплав ВК8 – расшифровка, ГОСТ, состав, характеристики

alexxlab | 10.08.2019 | 0 | Вопросы и ответы

ВК8 :: Металлические материалы: классификация и свойства

ВК8 ГОСТ 3882-74

Сплав вольфрамовой группы.

Массовая доля основных компонентов в смеси порошков, % | |||

Карбид вольфрама | Карбид титана | Карбид тантала | Кобальт |

92 | – | – | 8 |

Предел прочности при изгибе, Н/мм2 (кгс/мм2), не менее | Плотность, х103 кг/м2 (г/см2) | Твёрдость, HRA, не менее |

14,5-14,8 | 88,0 |

Применяется:

для обработки материалов резанием – чернового точения при неравномерном сечении среза и прерывистом резании, строгании; чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов; обработки нержавеющих высокопрочных и жаропрочных трудно обрабатываемых сталей и сплавов, в том числе сплавов титана;

для оснащения горного инструмента – вращательного бурения геологоразведочных, эксплуатационных и взрывных шпуров и скважин в трещиноватых абразивных горных породах с коэффициентом крепости по шкале Протодьяконова до f= 8. Распиловки мрамора и известняка, а также в камнерезных машинах;

для бесстружковой обработки металлов, быстроизнашивающихся деталей машин, приборов и приспособлений – волочения, калибровки и прессования прутков и труб из стали, цветных металлов и их сплавов; быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при небольших ударных нагрузках.

markmet.ru

Твердые сплавы

Твердые сплавы

Твёрдые сплавы получают методами порошковой металлургии в виде пластин. Основными компонентами таких сплавов являются карбиды вольфрама (WC), титана (TiC) и тантала (ТаС), мельчайшие частицы которых соединены сравнительно мягким и менее тугоплавким кобальтом. Карбиды придают сплаву высокую твёрдость и теплостойкость, кобальт – прочность на изгиб.

Твердые сплавы имеют высокую твердость – 72…76 HRC и теплостойкость до 850… 1000 °С. Это позволяет работать со скоростями резания в 3 – 4 раза большими, чем инструментами из быстрорежущих сталей.

Применяемые в настоящее время твердые сплавы делятся на:

- Вольфрамовые сплавы группы ВК

- Титановольфрамовые сплавы группы ТК: Т5К10, Т15К6, Т14К8, ТЗОК4, Т60К6 и др. В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание карбидов титана, после буквы К — кобальта, остальное — карбиды вольфрама;

- Титанотанталовольфрамовые сплавы группы ТТК: ТТ7К12, ТТ8К6, ТТ20К9 и др. В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К – кобальта, остальное – карбиды вольфрама.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, или крепятся механически к державкам из конструкционной стали.

Правильным выбором марки твердого сплава обеспечивается эффективная эксплуатация режущих инструментов. Для конкретного случая обработки сплав выбирают исходя из оптимального сочетания его теплостойкости и прочности. Например, сплавы группы ТК имеют более высокую теплостойкость, чем сплавы ВК. Инструменты, изготовленные из этих сплавов (ТК), могут использоваться при высоких скоростях резания, поэтому их широко применяют при обработке сталей.

Инструменты из твердых сплавов группы ВК применяют при обработке деталей из конструкционных сталей в условиях низкой жесткости системы СПИД, при прерывистом резании, при работе с ударами, а также при обработке хрупких материалов типа чугуна, что обусловлено повышенной прочностью этой группы твердых сплавов и невысокими температурами в зоне резания.

Такие сплавы используются также при обработке деталей из высокопрочных, жаропрочных и нержавеющих сталей, титановых сплавов. Это объясняется тем, что наличие в большинстве этих материалов титана вызывает повышенную адгезию со сплавами группы ТК, также содержащими титан. Кроме того, сплавы группы ТК имеют значительно худшую теплопроводность и более низкую прочность, чем сплавы ВК.

Сплавы группы ТТК занимают промежуточное положение между сплавами ТК и ВК. Сплавы ТТК по применимости – универсальны.

Основная область их применения – резание с очень большими сечениями срезаемого слоя, тяжёлыми ударами и малыми скоростями резания (строгание и долбление).

Сплавы с низким процентным содержанием кобальта (Т30К4, ВК3, ВК4) обладают высокой твёрдостью, малой прочностью на изгиб и меньшей вязкостью. Применяются для чистовых операций. Наоборот, сплавы с большим содержанием кобальта (ВК8, Т14К8, Т5К10) являются более вязкими, обладают высокой прочностью на изгиб и применяются при снятии стружек большого сечения на черновых операциях.

Работоспособность твердых сплавов значительно возрастает при нанесении на них износостойких покрытий.

osntm.ru

Лом твердых сплавов ВК, ТК

Скупка металлолома помогает решать экологические, экономические задачи, как на муниципальном уровне, так и конкретных бизнесменов. Часть заказчиков на лом твердого сплава – это зарубежные компании, ориентация которых производство специализированного оборудования, изделий входящих в комплектацию рабочих элементов бурильных установок, режущих, шлифовальных инструментов.

К лому твердых сплавов относят карбиды вольфрама, например самая популярный сплав ВК8, хрома, титана, тантала с различным содержанием кобальта, никеля, прочих примесей.

Общепринятые обозначения

Тердосплавы регламентируются ГОСТом 3882-74 — смотреть / скачать ГОСТ.

Применяемые в настоящее время твердые сплавы делятся на:

- Вольфрамовые сплавы группы ВК: ВК3, ВК3-М, ВК4, ВК6, ВК6-М, ВК6-ОМ, ВК8 и др. В условном обозначении цифра показывает процентное содержание кобальта. Например, обозначение ВК8 показывает, что в нем 8 % кобальта и 92 % карбидов вольфрама. Буквами М и ОМ обозначается мелкозернистая и особо мелкозернистая структура;

- Титановольфрамовые сплавы группы ТК: Т5К10, Т15К6, Т14К8, ТЗОК4, Т60К6 и др. В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание карбидов титана, после буквы К — кобальта, остальное — карбиды вольфрама;

Торцевые фрезы из твердосплава марки ТК

- Титанотанталовольфрамовые сплавы группы ТТК: ТТ7К12, ТТ8К6, ТТ20К9 и др. В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное — карбиды вольфрама.

Твердосплавный лом

По буквенным и числовым выражениям понимают, с каким металлом имеют дело. Как правило, в русской версии это первая буква названия элемента, цифра рядом обозначает процентное содержание каждого из компонентов, иногда их две или три. Дополнительные буквы М означают величину зерна примесей. Например, маркировка ВК10ХОМ говорит о том, что в мелкозернистом сплаве содержится 10% кобальта остальное вольфрам, но часть карбида этого элемента заменена карбидом хрома.

Однако эти материалы известны способностью работать в жестких условиях эксплуатации: при высоких температурах, сохраняя соответствующие скорости. Поэтому можно увидеть и маркировку типа: HRA 80-92 (HRC 73-76), обозначающую твердость материалов. Особенно часто она отображается на импортных элементах оборудования.

Но на территории России в пунктах приема металлолома остается наиболее востребованным лом твердых сплавов ВК, ТК, ТТК. В их составы априори входит вольфрам, далее по цифрам читают содержание титана, тантала. Отдельная категория безвольфрамовых ТС маркируется, как ТН или ТНМ.

Условный отбор продукции

На качества металлов огромное влияние оказывают примеси вплоть до десятых или сотых процента. Поэтому прием лома твердого сплава делят на принципиальные категории:

- металл, не бывший в эксплуатации, без следов царапин, латунной пайки, прочих загрязнений;

- лом ТК, ВК – отслужившие элементы оборудования, не только поврежденные, но даже с фрагментами железа, быстрореза;

- титановые композиты ВТ, за исключением марок с содержанием олова.

Цель такой сортировки не столько в снижении стоимости лома, сколько в упрощении работы перерабатывающей промышленности, которая выдвигает такие высокие требования к градации. Это связано с технологическими процессами извлечения чистых металлов. Они сильно нагромождаются при необходимости и без того «нечистый» металл, отделять от следов паек, прочих механических взаимодействий.

Резцы с напаянными пластинами из твердого сплава

Существует группа твердосплавов, в состав которых вводилась никельмолибденовая основа, так называемые карбонитриды Титана. Они интересны скупщикам чистотой начальных составов, практически не изменяющиеся в процессе эксплуатации изделий, изготовленных из них. Эти сплавы имеют все преимущества вольфрамсодержащей группы, но им не присуще налипание обрабатываемых материалов и образование соответствующих наростов.

Для нужд Российского, зарубежного потребителя сегодня также закупаются порошковые отходы, появляющиеся в процессе производства ТС. Также не возникает трудностей с реализацией тяжелых вольфрамовых соединений с никелем ВН и ВНЖ. Однако радиус их применение несколько отличается от привычных ВК и ТК.

Военный лом

Об этом виде ломе уже была отдельная статья — смотрите «Военный металлолом«. Металлы с составом: вольфрам-никель-железо, используются в следующих случаях:

- изготовление емкостей, где хранят радиологические отходы;

- комплектация дозиметрического оборудования;

- защитные экраны;

- наконечники снаряда с применением сплавов ВН, ВНЖ, ВКН, ВНМ

Военный лом вольфрамосодержащий

Уровень опасности приема такого лома повышается, вследствие чего его относят к категории военного. Что подразумевает специфическое выполнение процедур: обработка, очистка, предварительный контроль.

Ошибочные представления о товаре и цена на него

Наиболее известная марка, представляющая ВК лом – Победит, его состав 90/10. Именно такое процентное соотношение химических элементов дает столь громкое название. Однако люди иногда для простоты объяснения говорят так о других сплавах вольфрама и кобальта. Поэтому стоимость идентичного лома сильно отличается.

Сверло с победитовым наконечником

Часто цена всего товара определяется по запросу, после несложных диагностических работ с помощью анализатора металлов. Если покупатель выставляет денежный эквивалент за кг ТС, то к нему всегда идут сопровождающие пометки, что именно принимается: какие-то конкретные детали, пластины, их заготовки, иногда даже с указанием перечня производителей приобретаемых изделий, вес желаемой партии (например, в тоннах).

Чем же так ценится лом твердого сплава

Высокая цена на лом твердосплавов объясняется высокой стоимостью, дефицитом и востребованностью вольфрама. Добыча этого металла дорогая. Гораздо проще и дешевле «изъять» вольфрам из изделия, в котором он содержится. Т.к. этот металл в больших количествах содержится в твердосплавных пластинах, а пластины на производстве быстро приходят в негодность (не затачиваются, не ремонтируются), т.е. быстро изнашиваются и скапливаются — то получается, что лом твердых сплавов это идеальный и самый доступный источник вольфрама!

Например, компания Sandvik Coromant — изготовитель металлорежущего инструмента — придумала хитрую программу рециклинга: она выдает специальные контейнеры для накопления использованных пластин, а затем просит отсылать эти боксы с твердым сплавом им же на переработку, ссылаясь заботой об экологии и защитой окружающей среды.

Рециклинг от компании Sandvik Coromant

Вольфрам — металл, часто используемый в твердосплавных соединениях за его уникальные жаропрочные свойства и исключительно высокую плотность. Оценочные мировые запасы вольфрама составляют 7 млн. т. При нынешнем уровне потребления этих запасов хватит примерно на сто лет. Наиболее крупные запасы вольфрама сосредоточены в Китае, который является крупнейшим поставщиком вольфрамового сырья. В числе других крупных производителей – Австрия, Боливия, Канада, Португалия и Таиланд. Рынок вторичного сырья играет важную роль в глобальных поставках вольфрама и, по ряду оценок, в общем объёме годового потребления этого металла его доля после вторичной переработки достигает порядка 30%.

Источник: Международная ассоциация вольфрамовой промышленности

Среднерыночная цена на лом твердого сплава по России

Отсортированный по маркам лом твердого сплава т.к. цена каждой марки отличается

Цены на лом твердого сплава особо не разнятся, в разных городах страны стоимость лома твердых сплавов примерно одинаковая. Самая дорогая группа твердосплавов — вольфрамовая, берут такой лом из-за высокго содержания вольфрама.

Лом твердого сплава ТК, ВК (чистого без напая) — 850 руб/кг

Лом твердосплавов ТК, ВК (напай) — 800 руб/кг

Лом твердосплава марки ВНЖ — 850 руб/кг

Лом твердосплава марки ВН — 800 руб/кг

xlom.ru

Вольфрамсодержащие твердые сплавы

Описание

Вольфрамовые твердые сплавы – двухфазные спеченные металлокерамические материалы на основе карбида вольфрама на Co и Ni связках, получаемые методами порошковой металлургии. При этом содержание металло-связки меняется в достаточно узких пределах от 3 до 15%.

Такие твердые сплавы характеризуются высокими значениями физико-механических показателей, таких как теплопроводность, твердость, модуль упругости, ударная прочность, устойчивость к вибрации и т.д.

Твердые сплавы существенно более прочны и менее хрупки, нежели традиционные конструкционные керамики или керметы, что обуславливает возможность их работы с значительно большими нагрузками, а также обеспечивает их лучшую технологичность и эксплуатационную устойчивость. Уступают твердые сплавы конструкционным керамикам, в частности, карбидокремниевым керамикам, по износостойкости, что обусловлено меньшей твердостью; а также по химической стойкости.

Твердые сплавы, выпускаемые ООО«Вириал», ВК8 и СВН8, соответствуют требованиям технических условий ТУ 1965-018–2304285-2009 и ТУ 1967-019–2304285-2009.

Различие этих твердых сплавов между собой проявляется, прежде всего, в коррозионной стойкости, сплавы с никелем более корозионностойкие.

Области применения

Изделия из вольфрамовых твердых сплавов находят применение в качестве пар трения подшипников скольжения и торцовых уплотнений, деталей запорной арматуры, штампов, пресс-форм и др.

Отличительные особенности трибологических вольфрамовых твёрдых сплавов компании «ВИРИАЛ»:

1. Высокая прочность и износостойкость, обеспечиваемая строгим соблюдением углеродного баланса сплавов, а также применением вакуум-компрессионного спекания, которое практически устраняет остаточную пористость в материале. Высокая прочность сплавов значительно снижает вероятность растрескивания изделий в процессе эксплуатации.

2. Низкий и стабильный коэффициент трения, обеспечиваемый микронным размером зерна карбида вольфрама, снижает энергозатраты оборудования.

3. Высокая коррозионная стойкость сплавов, способных работать в агрессивных жидкостях, например в пластовых жидкостях при добыче нефти и газа при температурах близких к кипению.

www.virial.ru

IV. Твердые сплавы

I. Вольфрамосодержащие твердые сплавы. В настоящее время для производства режущих инструментов широко используются твердые спла-вы, которые получают методом порошковой металлургии.

Исходным материалом для изготовления твердых сплавов являются порошки карбидов тугоплавких металлов: W, Ti , Тa и не образующих карбидов и Со, который играет роль цементирующего (связующего) вещества. Порошки в специальных пресс-формах на прессах прессуют, смешивают в определенных пропорциях и спекают при температуре 1500-2000°С в печах в среде водорода или в вакууме. При спекании твердые сплавы приобретают высокую твердость, достаточную прочность и в дополнительной термообработке не нуждаются. Размеры частиц твердой (карбидной) фазы составляют 0,5-10 мкм. Теплостойкость твердых сплавов в зависимости от марки твердого сплава лежит в пределах 800-1100°С, что позволяет осуществлять обработку со скоростями резания в 2-10 раз большими, чем при работе инструментами без быстрорежущих сталей. Чем больше в сплаве WC, TiC, TaC, тем выше его теплостойкость, твёрдость и износостойкость. При увеличении содержания кобальта прочность увеличивается, но теплостойкость и твердость снижается. Недостатком твердых сплавов является их меньшая прочность, по сравнению с быстрорежущими сталями, плохая шлифуемость и низкая технологичность.

Отечественной промышленностью выпускаются три основные группы вольфрамосодержащих твердых сплавов:

1. Вольфрамовые (однокарбидные) – ВК,

2. Титано-тантало-вольфрамовые (трёхкарбидные) – ТТК,

3. Титано-вольфрамовые (двухкарбидные) – ТК.

Сплавы группы вк

прочность

К этим сплавам относятся сплавы марок: ВК3, ВК3-М, ВК4, ВК6, ВК6-М, ВК6-ОМ, ВК8, BK10, BK10M, BKI5.

износостойкость

В марке сплава цифра после буквы “К” означает % содержания кобальта (н-р, ВК8 – 8%Со, остальное WC). Сплавы с размером зерен WС 3-5 мкм относятся к крупнозернистым сплавам и означаются буквой “В” (водородное спекание).

Если размеры зерен WC составляют 0,5-1,5 мкм, то сплав считается мелкозернистым и обозначается буквой “М”. Если 70% зерен WC имеют размеры 1 мкм, то сплав считается особомелкозернистым и обозначается буквами ОМ.

Сплавы группы ВК рекомендуются для обработки хрупких материалов- чугун, цветных сплавов, жаропрочных и нержавеющих сталей. Твердость сплавов HRА 91-86 и изг = 1100-1800 МПа в зависимости от марки сплава.

Сплавы группы тк

Они более твердые, теплостойкие, износостойкие, но менее прочные, чем сплавы группы ВК. К ним относятся сплавы марок:

твердость, износостойкость

Т30К4, TI5K6, T14K8, T5K10, T5K12,

прочность

В обозначении марок этих сплавов цифра после буквы “Т” указывает на % содержания ТiС , после буквы “К” – % содержания Со.

Например: T15K6 – 15% TiС , 6% Со, остальное 79% WC .Добавки TiC в этих сплавах повышают твердость и снижают прочность. HRА 92-87, изг = 950-1650 МПа. Эти сплавы предназначены для обработки пластичных материалов – сталей. Из-за сродства к Ti они не пригодны для обработки титановых сплавов.

Сплавы группы ттк

К ним относятся сплавы следующих марок: TT7K12, ТТ8К6, ТТ10К8-Б, ТТ20К9 HRA 90,5-87; изг = 1250-1600 МПа. Цифры после букв “ТТ” означают суммарное % содержание ТiСм ТaС. (кроме сплава ТТ8К6). Эти сплавы более универсальные и их применяют при обработке как чугунов, так и сталей и цветных сплавов.

Состав и основные физико-механические свойства твердых сплавов всех групп приведены в ГОСТ 3882-74 и ГОСТ 4872-75.

Режущие свойства отечественных твердых сплавов соответствуют свойствам стандартных марок, установленных классификацией ИСО.

Согласно последней все твердые сплавы подразделяют на три группы в зависимости от обрабатываемого материала и вида стружки:

1. Группа Р – для обработки вязких металлов – стали стального литья и ковкого чугуна, дающего сливную стружку.

2. Группа К – для обработки хрупких материалов и материалов, дающих стружку надлома – различных чугунов, закаленных сталей, цветных металлов и их сплавов.

3. Группа М – промежуточная группа для резания труднообрабатываемых материалов, жаропрочных сталей и сплавов, углеродистых и легированных сталей, чугунов.

Каждая группа делится на подгруппы в порядке повышения их прочности и снижения допустимой скорости резания.

Группа Р (маркировочный цвет – синий)

Т30К4 | Т15К6 | Т14К8 | ТТ20К9 | Т5К10 | Т5К12 |

Р01, Р02, Р05 | Р10, Р15 | Р20 | Р25 | Р30 | Р40 |

Группа М (маркировочный цвет – желтый)

ВК6-ОМ | ВК6-М | ТТ8К6 | ТТ10К8 | ВК10-ОМ ВК10-М | ТТ7К12 |

М03 | М05 | М10 | М20 | М30 | М40 |

Группа К (маркировочный цвет – красный)

ВК3, ВК3-М | ВК6-ОМ | ВК6-М | ТТ8К6 | ВК6, ВК4 | ВК8, ВК4 | ВК15 |

К01 | К05 | К10 | К10 | К20 | К30 | К40 |

Режущие пластины для напайных инструментов определены ГОСТ 2209-69.

МНП для инструментов с механическим креплением определены ГОСТ 19042-73 – ГОСТ 19086-73.

studfiles.net

Вольфрамокобальтовые сплавы (ВК) — Мегаобучалка

Вольфрамокобальтовые сплавы (группа ВК) состоят из карбида вольфрама(WC) и кобальта. Сплавы этой группы различаются содержанием в них кобальта, размерами зерен карбида вольфрама и технологией изготовления. Для оснащения режущего инструмента применяют сплавы с содержанием кобальта 3-10%.

В табл. 2.3 приведены состав и характеристики основных физико-механических свойств твердых сплавов, в соответствии с ГОСТ 3882-74.

Таблица 2.3 – Состав и характеристики основных физико-механических свойств сплавов, на основе WC-Co (группа ВК)

| Сплав | Состав сплава, % | Характеристики физико-механических свойств | ||||

| WC | TaC | Co | Предел прочности при изгибе sизг, Мпа, не менее | Плотность r×10-3, кг/м3 | HRA, не менее | |

| ВК3 | - | 15,0-15,3 | 89,5 | |||

| ВК3-М | - | 15,0-15,3 | 91,0 | |||

| ВК4 | - | 14,9-15,2 | 89,5 | |||

| ВК6 | - | 14,6-15,0 | 88,5 | |||

| ВК6-М | - | 14,8-15,1 | 90,0 | |||

| ВК6-ОМ | 14,7-15,0 | 90,5 | ||||

| ВК8 | - | 14,4-14,8 | 87,5 | |||

| ВК10 | - | 14,2-14,6 | 87,0 | |||

| ВК10-М | - | 14,3-14,6 | 88,0 | |||

| ВК10-ОМ | 14,3-14,6 | 88,5 |

В условном обозначении сплава цифра показывает процентное содержание кобальтовой связки. Например обозначение ВК6 показывает, что в нем 6% кобальта и 94% карбидов вольфрама.

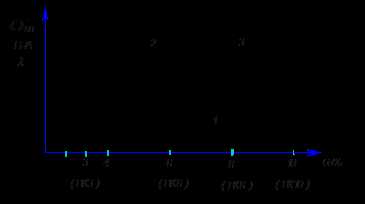

При увеличении в сплавах содержания кобальта в диапазоне от 3 до 10% предел прочности, ударная вязкость и пластическая деформация возрастают, в то время как твердость и модуль упругости уменьшаются. С ростом содержания кобальта повышаются теплопроводность сплавов и их коэффициент термического расширения (рис. 2.2).

|

1) Прочность на изгиб sизг; 2) Твердость – HRA; 3) Теплопроводность – λ

Рисунок 2.2 – Влияние кобальта на свойства твердого сплава группы (ВК)

Из всех существующих твердых сплавов, сплавы группы ВК при одинаковом содержании кобальта обладают более высокими ударной вязкостью и пределом прочности при изгибе, а также лучшей тепло- и электропроводностью. Однако стойкость этих сплавов к окислению и коррозии значительно ниже, кроме того, они обладают большой склонностью к схватыванию со стружкой при обработке резанием. При одинаковом содержании кобальта физико-механические и режущие свойства сплавов в значительной мере определяются средним размером зерен карбида вольфрама (WC). Разработанные технологические приемы позволяют получать твердые

сплавы, в которых средний размер зерен карбидной составляющей может изменяться от долей микрометра до 10-15 мкм.

Сплавы с размерами карбидов от 3 до 5 мкм относятся к крупнозернистым и обозначаются буквой В (ВК6-В), с размерами карбидов от 0,5 до 1,5 мкм буквой М (мелкозернистым ВК6-М), а с размерами, когда 70% зерен менее 1,0 мкм – ОМ (особо мелкозернистым ВК6-ОМ). Сплавы с меньшим размером карбидной фазы более износостойкие и теплостойкие, а также позволяют затачивать более острую режущую кромку (допускают получение радиуса округления режущей кромки до 1,0-2,0 мкм).

Физико-механические свойства сплавов определяют их режущую способность в различных условиях эксплуатации.

С ростом содержания кобальта в сплаве его стойкость при резании снижается, а эксплуатационная прочность растет.

Эти закономерности и положены в основу практических рекомендаций по рациональному применению конкретных марок сплавов. Так, сплав ВК3 с минимальным содержанием кобальта, как наиболее износостойкий, но наименее прочный рекомендуется для чистовой обработки с максимально допустимой скоростью резания, но с малыми подачей и глубиной резания, а сплавы ВК8, ВК10М и ВК10-ОМ – для черновой обработки с пониженной скоростью резания и увеличенным сечением среза в условиях ударных нагрузок.

2.3.2 Титановольфрамокобальтовые сплавы(ТК).

Сплавы второй группы ТК состоят из трех основных фаз:твердого раствора карбидов титана и вольфрама (TiC-WC) карбида вольфрама (WC) и кобальтовой связки. Предназначены они главным образом для оснащения инструментов при обработке резанием сталей, дающих сливную стружку. По сравнению со сплавами группы ВК они обладают большей стойкостью к окислению, твердостью и жаропрочностью и в то же время меньшими теплопроводностью и электропроводностью, а также модулем упругости.

Способность сплавов группы ТК сопротивляться изнашиванию под воздействием скользящей стружки объясняется также и тем, что температура схватывания со сталью у сплавов этого типа выше, чем у сплавов на основе WC-Co, что позволяет применять более высокие скорости резания при обработке стали и существенно повышать стойкость инструмента.

В табл. 2.4 приведены состав и характеристики основных физико-механических свойств сплавов в соответствии с ГОСТ 3882-74.

Таблица 2.4 – Состав и характеристики физико-механических свойств сплавов на основе WC-TiC-Co, группа ТК

| Сплав | Состав, % | sизг, Мпа | Плотность r×10-3, кг/м3 | HRA не менее | ||

| WC | TiC | Co | ||||

| Т30К4 | 30 - | 9,5-9,8 | 92,0 | |||

| Т15К6 | 15 - | 11,1-11,6 | 90,0 | |||

| Т14К8 | 14 - | 11,2-11,6 | 89,5 | |||

| Т5К10 | 6 - | 12,4-13,1 | 88,5 | |||

| Т5К12 | 5 - | 13,1-13,5 | 87,0 |

Так же как у сплавов на основе WC-Co, предел прочности при изгибе и сжатии и ударная вязкость увеличиваются с ростом содержания кобальта.

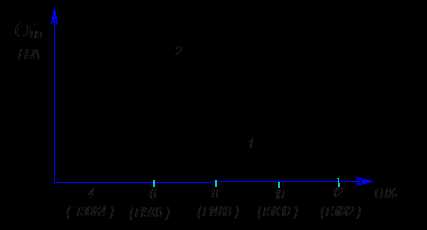

Теплопроводность сплавов группы ТК существенно ниже, а коэффициент линейного термического расширения выше, чем у сплавов группы ВК. Соответственно меняются и режущие свойства сплавов: при увеличении содержания кобальта снижается износостойкость сплавов при резании, а при увеличении содержания карбида титана снижается эксплуатационная прочность (рис. 2.3).

|

1) Прочность на изгиб – sизг; 2) Твердость – HRA

Рисунок 2.3 – Влияние кобальта на свойства твердого сплава группы ТК

Поэтому такие сплавы, как Т30К4 и Т15К6, применяют для чистовой и получистовой обработки стали с высокой скоростью резания и малыми нагрузками на инструмент. В то же время сплавы Т5К10 и Т5К12 с наибольшим содержанием кобальта предназначены для работы в тяжелых условиях ударных нагрузок с пониженной скоростью резания.

Путем введения легирующих добавок получены сплавы, применяемые для резания стали с большими ударными нагрузками.

Разработан сплав Т4К8 для замены стандартного сплава Т5К10. Предел прочности его при изгибе 1600 МПа, в то время как у сплава Т5К10 он составляет 1400 МПа. Предельная пластическая деформация Т4К8 1,6%, а у сплава Т5К10 – 0,4%.

Сплав Т4К8 в большей степени, чем сплав Т5К10, сопротивляется ударным нагрузкам и может применяться при черновой токарной обработке стальных отливок при скорости резания 30-70 м/мин, глубине резания до 40 мм и подаче 1-1,2 мм/об. Стойкость инструмента, оснащенного сплавом Т4К8 в 1,5-2,0 раза выше, чем стойкость инструмента, оснащенного сплавом Т5К10.

2.3.3.Титанотанталовольфрамокобальтовые сплавы (ТТК). Промышленные танталосодержащие твердые сплавы на основе TiC-WC-TaC-Co состоят из трех основных фаз: твердого раствора карбидов титана, вольфрама и тантала(TiC-TaC-WC), а также карбида вольфрама (WC) и кобальтовой связки.

Введение в сплавы добавок карбида тантала улучшает их физико-механические и эксплуатационные свойства, что выражается в увеличении прочности при изгибе при температуре 20°С и 600-800°С.

Сплав, содержащий карбид тантала, имеет более высокую твердость, в том числе и при 600-800°С. Карбид тантала в сплавах снижает ползучесть, существенно повышает предел усталости трехфазных сплавов при циклическом нагружении, а также термостойкость и стойкость к окислению на воздухе.

В табл. 2.5 приведены состав и характеристики основных физико-механических свойств сплавов в соответствии с

ГОСТ 3882-74.

Таблица 2.5 – Состав и характеристики физико-механических свойств сплавов на основе TiC-WC-TaC-Co( группа ТТК)

| Сплав | Состав, % | sизг, Мпа, не менее | r×10-3, кг/м3 | HRA, не менее | |||

| WC | TiC | TaC | Co | ||||

| TT7К12 | 13,0-13,3 | 87,0 | |||||

| ТТ8К6 | 12,8-13,3 | 90,5 | |||||

| ТТ10К8Б | 13,5-13,8 | 89,0 | |||||

| ТТ20К9 | 9,4 | 14,1 | 9,5 | 12,0-13,0 | 91,0 |

Увеличение в сплаве содержания карбида тантала повышает его стойкость при резании, особенно благодаря меньшей склонности к лункообразованию и разрушению под действием термоциклических и усталостных нагрузок.

Поэтому танталосодержащие сплавы рекомендуются главным образом для тяжелых условий резания с большими сечениями среза, когда на режущую кромку инструмента действуют значительные силовые и температурные нагрузки, а также для прерывистого резания, особенно фрезерования.

Наиболее прочным для обработки стали в особо неблагоприятных условиях (прерывистое точение, строгание, черновое фрезерование) является сплав ТТ7К12. Применение его взамен быстрорежущей стали позволяет повысить скорость резания в 1,5-2 раза.

2.3.4.Безвольфрамовые твердые сплавы (БВТС).

В связи с дефицитностью вольфрама и кобальта промышленность выпускает безвольфрамовые твердые сплавы на основе карбидов и карбонитридов титана с никельмолибденовой связкой (табл. 2.6).

Таблица 2.6 – Состав и характеристики физико-механических свойств безвольфрамовых твердых сплавов

| Сплав | Состав, % | r, г/см3 | |||

| Карбид титана | Карбонитрид титата | Никель | Молибден | ||

| КНТ16 | - | 19,5 | 6,5 | 5,5-6,0 | |

| ТН20 | - | 6,0 | 5,5-6,0 |

Продолжение таблицы 2.6

| Сплав | l, Вт/(м×К) | a×106, К-1 | sизг, Мпа, не менее | HRA, не менее |

| КНТ16 | 12,6-21,0 | 8,5-90 | ||

| ТН20 | 8,4-14,7 | 8,5-90 |

По твердости БВТС находятся на уровне вольфрамосодержащих сплавов (группы ВК), по прочностным характеристикам и особенно по модулю упругости им уступают. Твердость БВТС по Виккерсу при повышенных температурах в диапазоне температур 293-1073К несколько ниже, чем твердость вольфрамосодержащего сплава Т15К6.

БВТС имеют низкую окисляемость. Наибольшая термостойкость у сплава КНТ16, у сплава ТН20 она значительно ниже. Поэтому из сплава КНТ16 целесообразно изготовлять инструмент, работающий при прерывистом резании, например фрезеровании. Средняя «ломающая подача» (при которой происходит разрушение лезвия) составляет для сплава ТН20 – 0,3 мм/зуб, а для сплава КНТ16 – 0,54 мм/зуб. При выборе режимов резания подача не должна превышать этих значений, а глубина резания – 5мм.

Наибольшей износостойкостью обладает сплав ТН20. При точении стали 45 и стали 40Х при t=1мм и S=0,2мм/об стойкость сплава ТН20 выше стойкости сплава Т15К6, во всем диапазоне скорости резания (от 200 до 600 м/мин).

Нагрев инструмента из БВТС на установках ТВЧ, обычно применяемых при пайке инструмента, ухудшает его эксплуатационные характеристики. Поэтому для резания из БВТС изготовляют в основном сменные неперетачиваемые пластины (СМП).

В связи с пониженной теплопроводностью наибольшую стойкость БВТС имеют в случае применение четырех-, пяти- и шестигранных СМП, а не трехгранных. оптимальными геометрическими параметрами пластин при этом являются передний угол 10°, задний угол 8-10°, радиус при вершине 0,8 мм.

Эффективность применения БВТС зависит от правильности подготовки инструмента, выбора режимов резания и условий обработки. Пластины должны иметь высококачественную доводку по режущим кромкам и опорной поверхности и прилегать к опоре без зазора.

Обрабатываемая заготовка не должна иметь биения, превышающего половину припуска на обработку, а также следов газовой сварки, шлаковых включений.

При точении по возможности следует применять охлаждение.

Для предотвращения катастрофических поломок инструмента рекомендуется производить принудительный поворот пластинки после обработки определенного числа заготовок. Допустимый износ резцов по задней грани 1,5-1,8 мм.

При фрезеровании БВТС можно эксплуатировать до износа 2,5-3,0 мм по задней грани.

2.3.5.Краткие рекомендации по выбору твердых сплавов.

Твердые сплавы на основе WC-Co рекомендуют для обработки серых, модифицированных и отбеленных чугунов, цветных металлов и их сплавов, стеклопластиков и других подобных материалов, дающих короткую сыпучую стружку надлома.

Обладая высокой прочностью, сплавы WC-Co лучше сопротивляются пульсирующей высокой нагрузке, имеющей место в данных условиях обработки. Превалирующим видом изнашивания в этом случае является адгезионно-усталостное, а при обработке белых чугунов и стеклопластиков – абразивное, при которых важным фактором, определяющим стойкость инструмента, является не только содержание кобальта в сплаве, но и размеры зерен фазы WC. И чем выше твердость обрабатываемого материала, тем существеннее влияние зернистости твердого сплава на стойкость инструмента.

Сплавы WC-Co рекомендуются также для обработки труднообрабатываемых высокопрочных и жаропрочных материалов, особенно сплавов на основе никеля и титана.

Сплавы на основе Ni, обладающие высокой прочностью и значительным сопротивлением ползучести при высоких температурах, а также низкой теплопроводностью, с большим трудом обрабатываются резанием. На поверхности резания инструмент – заготовка генерируются очень высокие температуры и напряжения, происходят схватывание и последующий отрыв частиц твердого сплава. Лучшую стойкость в этих условиях показывают особомелкозернистые высококобальтовые сплавы.

Твердые сплавы на основе WC-TiC-Co рекомендуют в случае обработки стали при высоких скоростях резания, когда образуется сливная стружка. Стружка постоянно контактирует с передней поверхностью инструмента в условиях значительных температуры и давления, что приводит к интенсивному образованию лунки износа на передней поверхности резца. В этом случае превалирует диффузионное изнашивание. Раствор карбида вольфрама в карбиде титана растворяется в стали при более высокой температуре и гораздо медленнее, чем карбид вольфрама. Кроме того, присутствие фазы WC-TiC-Co способствует уменьшению скорости растворения зерен карбида вольфрама в стали, и тем самым снижает интенсивность изнашивания.

При диффузионном характере изнашивания его скорость, определяемая скоростью растворения карбидных зерен в стали, в большей степени зависит от химических свойств сплава, чем от его твердости, связанной с зернистостью. В таких условиях значительно большей стойкостью обладают безвольфрамовые сплавы, основой которых является карбид или карбонитрид титана. Они взаимодействуют со сталью менее интенсивно, чем сложный карбид WC-TiC.

Твердые сплавы на основе WC-TiC-TaC-Co рекомендуют при прерывистом резании, например фрезеровании, когда на рабочих поверхностях инструмента появляются многочисленные короткие трещины, перпендикулярные к режущей кромке. Эти трещины вызваны периодическим расширением при нагреве в процессе резания и сжатием при охлаждении поверхностных слоев твердого сплава. При дальнейшем развитии трещины приводят к выкрашиваниям и сколам и становятся главной причиной выхода инструмента из строя.

Поэтому, для оснащения фрезерного инструмента применяют твердые сплавы, наименее чувствительные к термической усталости и динамическим циклическим нагрузкам, сплавы содержащие в своем составе карбид тантала, т.е. сплавы на основе WC-TiC-TaC-Co.

2.3.6.Классификация современных твердых сплавов по международному стандарту ИСО513 и определение условий их эффективного использования.

При определении областей применения твердых сплавов, обычно используют рекомендации международной организации стандартов ИСО (ISO), которые предусматривают их использование с учетом обрабатываемых материалов и типа стружки, типа обработки (чистовая, получистовая, легкая черновая и черновая), условий обработки (хорошие, нормальные и тяжелые), а также видов обработки (точение, растачивание, фрезерование и др.).

По (ISO) предусматривается деление всех обрабатываемых материалов на три группы: Р (обозначаются синим цветом), М(желтым) и К(красным). В группу Р входят стали и стальное литье, при обработке которых получают сливную стружку. В группу М входят нержавеющие стали, титановые и жаропрочные сплавы, при обработке которых получают стружку надлома и сливную. В группу К входят чугуны, цветные металлы и их сплавы, материалы с высокой поверхностной твердостью, при обработке которых получают стружку надлома и элементную (табл. 2.7).

Таблица 2.7 – Классификация обрабатываемых материалов по группам резания

| Группа по ISO | Обрабатываемый материал | Пример материала |

| Р (синий) | Стали: Углеродистые легированные высоколегированные и инструментальные Стальное литье | 08кп, 10, А12, Ст3, Ст45, А40Г, 60, У7А 20Х, 12ХН13А, 38Х2Н2МА, ШХ15ГС 7ХФ, 9ХС, ХВГ, Р6М5 20Л, У8Л, 35ХГСЛ, 5Х14НДЛ, Г13 |

| М (Желтый) | Нержавеющие стали Титановые сплавы Жаропрочные | 12Х13, 12Х18Н10Т, 11Х11Н2В2МФ ВТ1-00, ВТ5, ВТ14 ХН32Т, ХН67ВТМЮЛ |

| К (Красный | Чугуны Цветные металлы Материалы с высокой поверхностной твердостью | СЧ10, СЧ45, ВЧ35, ВЧ100, КЧ37-12, КЧ50-5 АМГ2, Д16,АЛ3, ЛС63-1, Л96, ЛО70-1, М00к Закаленная сталь HRC 45-60, ЧХ16 |

Каждая группа применения делится на подгруппы, причем с увеличением индекса подгруппы от 01 до 40 (50), условия обработки становятся более жесткими, начиная от чистового резания и заканчивая черновым с ударами. Такое рассмотрение удобно для подбора рекомендуемых марок твердых сплавов по свойствам. Чем больше индекс подгруппы применения, тем ниже требуется износостойкость твердого сплава и допустимая скорость резания, но выше прочность (ударная вязкость) и допустимая подача и глубина резания (табл. 2.8).

Таблица 2.8 Подгруппы применения твердых сплавов

| Обозна-чение | Обрабатываемый материал. Тип снимаемой стружки | Вид обработки. Условия применения |

| Группа резания Р | ||

| Р01 | Сталь. Сливная стружка | Чистовое точение, растачивание, развертывание (высокие точность обработки и качество поверхности изделия) |

| Р10 | Сталь. Сливная стружка | Точение, в том числе по копиру, нарезание резьбы, фрезерование, рассверливание, растачивание |

| Р20 | Сталь, ковкий чугун и цветные металлы. Сливная стружка | Точение, в том числе по копиру, фрезерование, чистовое строгание |

| Р25 | Сталь нелегированная, низко и среднелегированная | Фрезерование, в том числе глубоких пазов, другие виды обработки, при которых у сплава должно быть высокое сопротивление тепловым и механическим нагрузкам |

| Р30 | Сталь, ковкий чугун. Сливная стружка | Черновое точение, фрезерование, строгание. работа в неблагоприятных условиях* |

| Р40 | Сталь с включениями песка и раковинами. Сливная стружка и стружка надлома | Черновое точение, строгание. работа в особо неблагоприятных условиях* |

| Продолжение таблицы 2.8 | ||

| Р50 | Сталь со средней или низкой прочностью, с включениями песка и раковинами. Сливная стружка и стружка надлома | Точение, строгание, долбление при особо высоких требованиях к прочности твердого сплава в связи с неблагоприятными условиями резания*. Для инструмента сложной формы |

| Группа резания М | ||

| М10 | Сталь, в том числе аустенитная, жаропрочная, труднообрабатываемая, сплавы, серый, ковкий и легированный чугуны. Сливная стружка и стружка надлома | Точение, фрезерование |

| М20 | Сталь, в том числе жаропрочная труднообрабатываемая, сплавы, серый и ковкий чугуны. Сливная стружка и стружка надлома | Точение, фрезерование |

| М30 | Аустенитная сталь, жаропрочные труднообрабатываемые стали и сплавы, серый и ковкий чугуны. Сливная стружка и стружка надлома | Точение, фрезерование, строгание, работа в неблагоприятных условиях |

| Продолжение таблицы 2.8 | ||

| М40 | Низкоуглеродистая сталь с низкой прочностью, автоматная сталь и другие металлы и сплавы. Сливная стружка и стружка надлома | Точение, фасонное точение, отрезка преимущественно на станках-автоматах |

| Группа резания К | ||

| К01 | Серый чугун, преимущественно высокой твердости, алюминиевые сплавы с большим содержанием кремния, закаленная сталь, абразивные пластмассы, керамика, стекло. Стружка надлома | Чистовое точение, растачивание, фрезерование, шабрение |

| К05 | Легированные чугуны, закаленные стали, коррозионно-стойкие, высокопрочные и жаропрочные стали и сплавы. Стружка надлома | Чистовое и получистовое точение, растачивание, развертывание, нарезание резьбы |

| К10 | серый и ковкий чугуны преимущественно повышенной твердости, закаленная сталь, алюминиевые и медные сплавы, пластмассы, стекло, керамика. Стружка надлома | Точение, растачивание, фрезерование, сверление, шабрение |

| К20 | Серый чугун, цветные металлы, абразивная прессованная древесина, пластмассы. Стружка надлома | Точение, фрезерование, строгание, сверление, растачивание |

| Продолжение таблицы 2.8 | ||

| К30 | Серый чугун низкой твердости и прочности, сталь низкой прочности, древесина, цветные металлы, пластмасса, плотная древесина. Стружка надлома | Точение, фрезерование, строгание, сверление, работа в неблагоприятных условиях*. Допустимы большие передние углы заточки инструмента |

| К40 | Цветные металлы, древесина, пластмассы. Стружка надлома | Точение, фрезерование, строгание. Допустимы большие передние углы заточки инструмента |

* Работа с переменной глубиной резания, с прерывистой подачей, с ударами, вибрациями, с наличием литейной корки и абразивных включений в обрабатываемом материале

Таким образом, малые индексы соответствуют чистовым операциям, когда от твердых сплавов требуется высокая износостойкость и теплостойкость, а большие индексы соответствуют черновым операциям, т.е. когда твердый сплав должен обладать высокой прочностью. В связи с этим каждая марка имеет свою предпочтительную область применения, в которой она обеспечивает максимальные работоспособность сплава и производительность обработки.

Скорость резания, непрерывность обработки, жесткость системы СПИД, способ получения заготовки (состояние обрабатываемой поверхности) позволяет определить условие обработки и сформулировать требования к основным свойствам твердого сплава. Условия обработки могут быть хорошие, нормальные и тяжелые.

ХОРОШИЕ – Высокие скорости. Непрерывное резание. Предварительно обработанные заготовки. Высокая жесткость технологической системы СПИД .

megaobuchalka.ru

Выбор марок твердого сплава для различных режущих инструментов

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | тита-на и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Черновое точение по корке и окалине при неравномерном сечении среза и прерывистом резании с ударами | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8В ВК8 | – | ВК8 ВК8В | ВК8 ВК8ВВК4 | ВК8 ВК8В | ВК4 ВК6 ВК8 | – |

Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК4 ВК8 | ВК4 | ВК4 ВК8 ВК6 | ВК6М ВК4 | ВК4 ВК6 | ||

Черновое точение по корке при относительно равномерном сечении среза и непрерывном резании | Т15К6 Т14К8 | Т5К10 ВК4 ВК8 | ВК6М ВК4 | ВК8 | ВК4 ВК8 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК4 | |

Получистовое и чистовое точение при прерывистом резании | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК4 ВК8 | Т5К10 ВК4 ВК8 | ВК4 | ВК4 ВК6 ВК8 | ВК6М | ВК3 ВК3М ВК4 | |

Точное точение при прерывистом резании | Т30К4 Т15К6 | – | ВК6М | Т14К8 Т5К10 ВК4 | ВК4 | ВК3 ВК3М ВК4 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК3 ВК3М ВК4 |

Точное точение при непрерывном резании | Т30К4 | ВК6М ВКЗМ | Т30К4 Т15К6 ВК6М ВК3М | ВК4 ВК6М ВК3М | ВК3 ВК3М | ВК6М ВК3М ВК3 | ВК3 ВК3М | ||

Отрезка и прорезка канавок | Т15К6 Т14К8 Т5К10 | ВК4 ВК8 ВК8В | ВК6М ВК4 | ВК6М ВК4 ВК3М | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК6М ВК3 | ВК3 ВК3М ВК4 | ВК3 ВК3М ВК4 |

Предварительное нарезание резьбы | Т15К6 Т14К8 | Т15К6 Т14К8 ВК4 | ВК6М ВК4 | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК4 | ВК6М ВК3М ВК3 | ВК4 ВК6 ВК6М | ВК3 ВК3М ВК4 | |

Продолжение таблицы

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | титана и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Окончательное нарезание резьбы | Т30К4 Т15К6 | Т30К4 Т15К6 В14К8 | ВК6М ВК3М | ВК6М ВК4 ВК3М | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК4 | ВК6М ВК3М ВК3 | ВК3 ВК3М | ВК3 ВК3М |

Строгание и долбление черновое | Т15К12В ВК8В ВК15 | Т5К12 | Т15К12 ВК8 BK15 | – | ВК8 ВК8В | – | ВК8 ВК8В | ВК4 ВК6 ВК8 | |

Строгание и долбление получистовое и чистовое | Т5К10 T5KI2B ВК8 ВК8В | ТТ7К12 | Т5К12 ВК8В BK15 | – | ВК4 ВК6 ВК8 | ВК4 ВК6 | |||

Черновое фрезерование | Т15К6 Т14К8 Т5К10 | Т5К10 ВК4 ВК8 | Т5К12 Т5К10 Т14К8 | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВКЗ ВК4 | |||

Получистовое и чистовое фрезерование | Т30К4 Т15К6 Т14К8 | Т15К6 Т14К8 Т5К10 | Т15К6 Т14К8 | ВК6 ВК4 | ВК6М | ВК3 ВК3М ВК4 | ВК3 ВК3М | ||

Сверление неглубоких (нормальных) отверстий | Т5К10 Т5К12В ВК8 ВК8В | Т5К12В ТТ7К12 ВК8В ВК8 | Т5К12В ВК8В ВК8 | ВК8 ВК8В | ВК4 ВК6 ВК8 | ВК8 ВК8В | ВК4 ВК6 ВК8 | ВК3 ВК4 | |

Сверление глубоких отверстий | Т15К6 Т14К8 Т5К10 Т5К12В ВК8 | – | |||||||

Кольцевое сверление глубоких отверстий | Т15К6 Т14К8 Т5К10 | – | |||||||

Рассверливание неглубоких (нормальных) предварительно просверленных отверстий | Т14К8 T5KI0 Т15К6 | ВК4 ВК8 | ВК8 | Т14К8 Т5К10 ВК8 | Т14К8 Т5К10 ВК8 | ВК4 ВК8 | ВК3 ВК3М ВК4 | ВК6М ВК3 ВК4 ВК3М | ВК3 ВК3М |

Рассверливание неглубоких (нормальных) отверстий в литых, кованых или штампованных деталях | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8В ВК8 | – | – | ВК4 ВК6 ВК8 | – | – | ВК4 ВК6 ВК8 |

Окончание таблицы

Виды и характер обработки | Марка твердого сплава при обработке | ||||||||

угле-родис-той и леги-рован-ной стали | труд-нооб-раба-тывае-мых мате-риалов | корро-зион-но-стой-кой стали аусте-нитно-го класса | зака-лен-ной стали | титана и спла-вов на его осно-ве | чугуна | цвет-ных метал-лов и их спла-вов | неме-талли-чес-ких мате-риа-лов | ||

НВ 240 | НВ 400-700 | ||||||||

Рассверливание глубоких предварительно просвер-ленных отверстий | Т15К6 Т14К8 | ВК4 ВК8 | Т14К8 Т5К10 ВК8 | – | ВК3 ВК3М ВК4 | ВК6М ВК4 | ВК3 ВК3М ВК4 | ||

Рассверливание глубоких отверстий в литых, кованных и штампованных деталях, а также отверстий с неравномерным припуском на обработку и прерывистым резанием | Т5К10 Т5К12 ВК8 ВК8В | Т5К12 ТТ7К12 ВК8 ВК8В | Т5К12 ВК8 ВК4 | – | – | ВК4 ВК8 ВК8М | – | ВК4 ВК8 ВК8М | – |

Черновое зенкерование | Т15К6 Т14К8 Т5К10 Т5К12 ВК8 | Т5К10 ВК4 ВК8 | ВК6М ВК4 | – | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК6М | ВК4 ВК6 ВК8 | ВК4 ВК6 |

Получистовое и чистовое зенкерование | Т30К4 Т15К6 Т14К8 | Т15К6 Т14К8 Т5К10 ВК6М | ВК6М | – | ВК4 ВК8 | ВК3 ВК3М ВК4 | ВК4 | ВК3 ВК3М ВК4 | |

Предварительное и окончательное развертывание | Т30К4 Т15К6 | Т30К4 Т15К6 ВК6М ВК3М | ВК6М ВК4 | Т30К4 ВК3М ВК6М | ВК4 ВК6М ВК3М | ВК3 ВК3М ВК6М | ВК6М ВК3М | ||

Практическая часть

Пример 1. Выбрать материал режущей пластины токарного проходного резца, предназначенного для черновой обработки отливки из серого чугуна твердостью 220 НВ по корке при неравномерном припуске и прерывистом резании.

Р е ш е н и е.

Для обработки заготовок из чугуна рекомендуется твердый сплав вольфрамовой группы (ВК). Важнейшим требованием к материалу режущей части резца для черновой обработки, т. е. для работы с большими нагрузками на инструмент, является обеспечение прочности. Для черновой обработки по корке при неравномерном припуске и прерывистом резании согласно табл. 2 или в справочнике [1] рекомендуется твердый сплав ВК8 [1, табл. 3, с. 116]. Сплав этой марки содержит 8 % Со и является достаточно прочным.

Пример 2. Выбрать материал режущей пластины резца, предназначенного для предварительного нарезания резьбы на заготовке из стали 40Х.

Р е ш е н и е.

Для обработки заготовок из сталей рекомендуется твердый сплав титановольфрамовой группы (ТК). Для предварительного нарезания резьбы согласно табл. 2 или в справочнике [1] рекомендуются твердые сплавы Т15К6 и Т14К8 [1, табл. 3, с. 117], так как в этом случае осуществляется резание по предварительно обработанной поверхности без ударных нагрузок. Принимаем сплав TI5K6.

Задача 1. Выбрать материал режущей пластины резца для заданных условий обработки. Обосновать выбор материала (табл. 3).

Таблица 3

studfiles.net