Влияние хрома на свойства стали – Влияние хрома на свойства сталей

alexxlab | 06.10.2019 | 0 | Вопросы и ответы

Влияние примесей и лигирующих элементов на свойства сталей и сплавов

Справочная информация

В компании ГП Стальмаш Вы можете купить круг, шестигранник, лист из наличия на складе (отгрузка от 1-3 рабочих дней в зависимости от вида металлопродукции и необходимости подготовки металла)

Сталь конструкционная, легированная, инструментальная, пружинная, подшипниковая, автоматная, нержавеющая, жаропрочная – более 260 марок стали в наличии | Круг. Лист. Полоса. Проволока. Шестигранник.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам ГП Стальмаш:

+7 (343) 268-7815, +7 (950) 208-1282, +7 (902) 255-6262

ЧАСЫ РАБОТЫ: Пн – Пт: с 06:30 до 16:00, время Московское, во внерабочее время отправляйте запрос на E-mail: [email protected] или через форму “Обратная связь”

Влияние примесей на стали и ее свойства

Углерод (( C ) – У) находится в стали обычно в виде химического соединения Fe

С увеличением содержания углерода до 1,2% увеличивается твердость, прочность и упругость стали, понижается пластичность и сопротивление удару, ухудшается обрабатываемость и свариваемость.

Кремний (( Si ) – C), если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.

При повышении содержания кремния значительно улучшаются упругие свойства, магнитопроницаемость, сопротивление коррозии и стойкость против окисления при высоких температурах.

Марганец (( Mn ) – Г), как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. Однако марганец образует с железом твердый раствор и несколько повышает твердость и прочность стали, незначительно уменьшая

ее пластичность. Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При высоком содержании марганца сталь приобретает исключительно большую твердость и сопротивление износу.Сера ((S)) является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение придает стали хрупкость при высоких температурах, например при ковке, – свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

В углеродистой стали допускается серы не более 0,06-0,07%.

Увеличение хрупкости стали при повышенном содержании серы используется иногда для улучшения обрабатываемости на станках, благодаря чему повышается производительность при обработке.

Фосфор (( P ) – П) также является

Легирующие элементы и их влияние на свойства стали

Хром (( Cr ) – Х) – наиболее дешевый и распространенный элемент. Хром повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (( Ni ) – Н

) придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.Вольфрам (( W ) – В) образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Ванадий (( V ) – Ф) повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем.

Кремний (( Si ) – C) в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает

Марганец (( Mn ) – Г) при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (( Co ) – К) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (( Mo ) – М) увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (( Ti ) – Т) повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (( Nb) – Б) улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (( Аl ) –

Ю) повышает жаростойкость и окалиностойкость.Медь (( Cu ) – Д) увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Цирконий (( Zr ) – Ц) оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Легирование – добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур.

В разных отраслях применяются разные технологии легирования.

В металлургии легирование производится введением в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства сплава. Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

yaruse.ru

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Х никель ( Ni ) — Н молибден ( Mo ) — М титан ( Ti ) — Т медь ( Cu ) — Д ванадий ( V ) — Ф вольфрам ( W ) — В | азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р висмут ( Вi ) — Ви галлий ( Ga ) — Гл | иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш марганец ( Mn ) — Г | свинец ( Pb ) — АС ниобий ( Nb) — Б селен ( Se ) — Е углерод ( C ) — У фосфор ( P ) — П цирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

ornamita.ru

3. Влияние легирующих элементов на структуру и свойства штамповых сталей

Легирование является одним из основных способов воздействия на структуру и свойства инструментальных сталей и способствует повышению работоспособности инструмента.

Штамповые стали легируют такими элементами как хром, вольфрам, молибден, ванадий, кремний и кобальт. В последние годы появились стали с добавками титана, циркония, ниобия и др.

Рассмотрим влияние основных легирующих элементов на свойства штамповых сталей.

Влияние хрома

Хром положительно влияет на ряд характеристик штамповых сталей (прокаливаемость, склонность к вторичному твердению, теплостойкость и т.д.). По мере повышения его концентрации в твердом растворе существенно возрастает устойчивость аустенита как в перлитной, так и в промежуточной областях, качественно изменяется вид С-образных кривых.

В хромистых сталях наряду с цементитом образуется два специальных карбида: гексагональный (тригональный) Ме7С3 и кубический Me23C6 (рис. 1). Хром повышает устойчивость этих карбидов против растворения при нагреве и оказывает благоприятное влияние на чувствительность к перегреву сталей, содержащих незначительные количества вольфрама и молибдена. В комплекснолегированных сплавах хром вследствие повышения фазового наклепа при закалке и непосредственного участия в формировании упрочняющей фазы сильно усиливает эффект вторичного твердения [4].

Рис.1. Сечение диаграммы состояния системы Fe – Cr – C при20оС [5]

Хром способствует сохранению высокого сопротивления пластической деформации при нагреве до 400–500оС. Пределы прочности и текучести составляют 80% от их значений при 20оС. Кроме того, хром повышает устойчивость против окисления при нагреве до 600–650оС и против разъедающего действия ряда сред.

При снижении содержания хрома с 5 до 3% изменяется состав карбидных фаз; в стали с 3% хрома присутствуют карбиды Ме3С наряду с карбидами Ме23С6 и Ме6С, что немного уменьшает теплостойкость и предел текучести при температурах выше 400–500оС.

Увеличение количества хрома с 5 до 8% несколько повышает окалиностойкость, но снижает теплостойкость; твердость не ниже 45HRC у стали 4Х8В2С сохраняется при отпуске до 580оС, а у стали 4Х5В2ФС (с таким же количеством вольфрама) – до 600оС. Кроме того, из-за роста карбидной неоднородности, неизбежного с увеличением хрома, снижаются вязкость и пластичность штампов в крупных сечениях.

Наиболее заметное влияние на окалиностойкость, а следовательно, на износостойкость хром оказывает при содержании с 2,5 до 3,5–4% (рис. 2).

Рис. 2. Влияние хрома на окалиностойкость при 600оС стали с 0,4% С; 8%W и 0,5% V [1]

К числу ограничений использования хрома в качестве легирующего элемента относится прежде всего резкое увеличение карбидной неоднородности при введении его в количествах, превышающих 4–5%. Наличие грубых строк и остатков сетки первичных карбидов в сталях с 6–12% Cr наряду с трудностями технологического характера (снижение пластичности при повышенных температурах, возрастание опасности локальных оплавлений при нагреве слитков под деформацию и др.) существенно снижает их эксплуатационные свойства. Неравномерность распределения «внутренних» концентраторов напряжений, особенно возрастающая при термической обработке вследствие образования вокруг скоплений карбидов обогащенных углеродом и легирующими элементами зон, приводит к заметному уменьшению прочности, пластичности, сопротивления усталостной повреждаемости и износостойкости высокохромистых сталей в условиях динамического нагружения.

Следует отметить, что увеличение содержания хрома выше 5% наряду с усилением карбидной неоднородности вызывает также повышение чувствительности к перегреву. Этот недостаток присущ сталям, легированным 1–2% W (Mo) и 0,3–0,8% V [1].

В штамповых сталях для горячего деформирования необходимо жесткое регламентирование содержания хрома, так как он ускоряет их разупрочнение, начиная с 2–3%, что связано со значительным возрастанием скорости коалесценции карбидов.

Также хром даже при относительно невысоких концентрациях обладает значительной склонностью к дендритной ликвации, большей, чем вольфрам, марганец и кремний. Это может привести к неблагоприятным структурным изменениям – усилению карбидной полосчатости, неоднородности, отклонениям от равновесного фазового состава и др.

Учитывая вышеприведенные факторы, содержание хрома в штамповых сталях для холодного деформирования ограничивают, как правило, 3,5–4,5%; в штамповых сталях для горячего деформирования: 4–5% и 2–3% Сr для сталей повышенной (4Х5МФС, 4Х4ВМФС) и высокой теплостойкости (типа 4Х2В5ФМ, 5Х3В3МФС) соответственно и 1–2% Cr в сталях умеренной теплостойкости и повышенной вязкости [4].

Влияние вольфрама и молибдена

Повышение содержания вольфрама в комплекснолегированных штамповых сталях для холодного деформирования увеличивает их устойчивость против перегрева, смещая температуру начала интенсивного роста зерна к 1070–1100оС в сталях типа Х4МФ уже при введении 2–3% W. Аналогичный эффект при легировании вольфрамом наблюдается и в сталях для горячего деформирования, содержащих не более 0,5–1% V. В этой группе сталей при подобном изменении химического состава происходит более заметное снижение твердости после закалки, чем при увеличении содержания молибдена. В сталях повышенной теплостойкости увеличение концентрации вольфрама с 2 до 3% вызывает значительный рост твердости после закалки и величины действительного зерна аустенита при нагреве до 1150–1180оС.

Молибден несколько повышает устойчивость против перегрева сталей типа 4Х4В2М2ФС, но оказывает противоположное влияние на поведение при нагреве сплавов с повышенным содержанием углерода (~ 1%, типа Х4В2М2Ф1) [4].

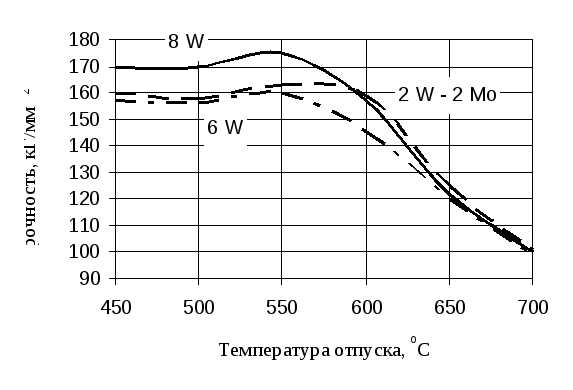

Вольфрам и молибден эффективно повышают теплостойкость. Теплостойкость возрастает наиболее значительно при увеличении содержания вольфрама до 8% (рис. 3).

Вольфрам (и в меньшей степени молибден) задерживают коагуляцию карбидов, выделяющихся по границам зерен и некоторым кристаллографическим плоскостям, и усиливают дисперсионное твердение при отпуске, но при увеличении их содержания ухудшается вязкость. Это отрицательное влияние вольфрама значительнее его измельчающего воздействия на зерно. Вольфрам усиливает также карбидную неоднородность, из-за чего дополнительно снижаются механические свойства в крупных сечениях.

Рис. 3. Влияние вольфрама на теплостойкость стали с 0,35% С; 3% Сr; 0,5% V [1]

В сталях с молибденом дисперсионное твердение наступает при более низких температурах отпуска, несколько сильнее повышается вторичная твердость. Выделяющийся карбид обладает большей способностью к коагуляции, вследствие чего молибденовая сталь в сравнении с вольфрамовой имеет лучшую вязкость, но несколько меньшую теплостойкость. Также молибден подавляет склонность к отпускной хрупкости вследствие благоприятного воздействия на состояние границ зерен. Содержание молибдена, несмотря на его эффективное влияние, устанавливают не выше 2,5–2,8%, так как он усиливает обезуглероживание [1].

В штамповых сталях для холодного деформирования наиболее благоприятная структура и требуемые механические свойства достигаются при содержаниях вольфрама порядка 2–3%. Обязательным условием обеспечения повышенной работоспособности подобный сталей является легирование молибденом, который при увеличении его концентрации до 2% усиливает дисперсионное твердение при отпуске и повышает сопротивление смятию; более 2% Mo способствуют обезуглероживанию стали, снижению прочности при изгибе и ударной вязкости.

В штамповых сталях для горячего деформирования увеличение концентрации вольфрама повышает теплостойкость до определенных пределов. Такими пределами являются 1,0–2% W в сталях типа 4Х4ВМФС и ~ 3% в сталях типа 5Х3В3Ф2МС. Содержание молибдена, как правило, составляет 1,5–3% [4]. Молибден в этих сталях с заменяет вольфрам в соотношении 1 : 2.

Стали, в которых молибден заменяет более 2–3% W, имеют меньшую карбидную неоднородность. Молибден при замене 3–4% W (и одинаковом ванадии) почти не изменяет теплостойкости, вследствие чего прочностные свойства вольфрамомолибденовых сталей при нагреве такие же, как вольфрамовых [1]. Выбор конкретный соотношений между вольфрамом и молибденом определяется условиями эксплуатации инструмента и он должен быть экономически обоснован.

Влияние ванадия

Ванадий оказывает эффективное влияние на процессы собирательной рекристаллизации и существенно уменьшает чувствительность штамповых сталей к перегреву. В относительно невысоколегированных сталях (типа 5ХНМ, 7ХГ2ВМ и др.) его действие оказывается заметным уже при содержании порядка 0,10–0,30%. Для других групп сталей, содержащих карбиды типа М7С3, М6С, М23С6, требуется большее количество ванадия для существенного смещения температур начала интенсивного роста зерна.

На механические свойства ванадий оказывает неоднозначное влияние. Уменьшая чувствительность к перегреву, при содержаниях до 1% он может повышать прочность и пластичность высокоуглеродистых и среднеуглеродистых (~ 0,4% С) штамповых сталей.

Положительное влияние ванадия на сопротивление хрупкому разрушению сплавов типа Х4В2МФ, 17Х6Ф4М после отпуска при 150–350оС сохраняется также при легировании до 2–4% V. После обработки на первичную твердость (60–62 HRC) такие стали имеют прочность при изгибе и ударную вязкость около 300–350 и 5–8 кГс×м/см2 против 230–270 и 2–4 кГс×м/см2, для аналогичных сплавов, но с 0,5–1% V. При высокотемпературном (≥500оС) отпуске ванадий при повышенных его содержаниях действует в противоположном направлении, т.е. уменьшает пластичность штамповых сталей как горячего, так и холодного деформирования. Наряду с увеличением опасности преждевременного хрупкого разрушения снижение пластичности высокованадиевых сталей после обработки на вторичную. твердость может приводить также к уменьшению износостойкости в условиях динамического нагружения из-за скалывания и микровыкрашивания.

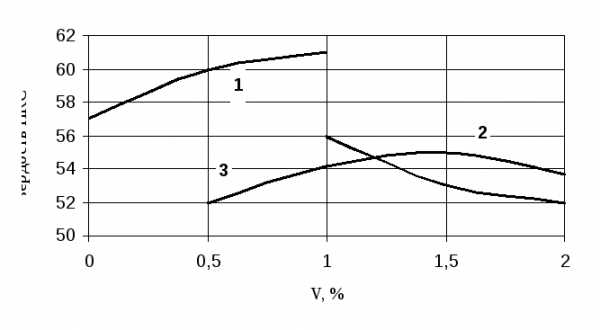

Увеличение содержания ванадия с 0,4 до 0,8% усиливает дисперсионное твердение (рис. 4) и улучшает теплостойкость, но снижает вязкость. Вследствие интенсивного развития дисперсионного твердения, наступающего при увеличении количества ванадия с 0,35 до 1%, вязкость снижается с 2,3–2,5 до 1,6–1,8 кг×м/см2 при 20° C и с 3,8–4,0 до 3–3,5 кг×м/см2 при 650°C. Рекомендуется стали с 0,5% V (4Х5МС) применять для работы при нагреве до 580–590оС, а с 1% V (4Х5В2ФС и типа 4Х5МФС) – при нагреве до 640–650оС [1].

Ванадий, также как и хром, обладает сильно выраженной склонностью к дендритной ликвации, но в отличие от него ванадий благоприятно влияет на дисперсность и характер распределения первичных карбидов в высокоуглеродистых сталях.

Рис. 4. Влияние ванадия на максимальный уровень вторичной твердости, достигаемый в сталях типа Х4В2М1Ф (1), 4Х4ВМФС (2) и 5Х3В3МФС (3) после отпуска при 500–550оС (закалка на зерно № 10)

При введении в состав сталей 3–4% V наблюдается значительное ухудшение шлифуемости (из-за присутствия очень твердого карбида МеС), что ограничивает их широкое применение. Другим недостатком является пониженная окалиностойкость при отжиге и горячей пластической деформации [4].

Стали в состоянии поставки

По структурному признаку полутеплостойкие стали повышенной вязкости – доэвтектоидные или близкие к эвтектоидным (при 0,5–0,55% С). Структура их после отжига – пластинчатый перлит с участками феррита.

Сталь 5ХНСВ, легированная кремнием, имеет твердость 217–241 НВ, остальные стали – 197–241НВ [1].

Теплостойкие стали поставляют после отжига; вольфрамовые – чаще после высокого отпуска. Структура – сорбитообразный перлит. Карбидная неоднородность наблюдается в виде полосчатости, а в сечении более 100 мм у вольфрамовых сталей возможна карбидная сетка. В структуре не допускается нафталиновый излом.

Твердость после отжига (высокого отпуска), НВ:

4Х5В2ФС, 4Х2В5ФМ, 4Х3В5М3Ф 180–220

3Х2В8Ф, 4Х8В2, 4Х5В4ФСМ, типа 3Х3В8Ф 207–255

стали с >8% W или 5% Mo 228–262

Обезуглероженный слой не должен превышать норм, указанных ГОСТом 5959–63. Стали необходимо проверять на отсутствие флокенов.

Режимы закалки и отпуска

Для полутеплостойких сталей повышенной вязкости температура нагрева под закалку составляет 830–870оС в зависимости от марки стали с предварительным подогревом при 600–620оС.

Температуры закалки [1]:

сталь типа 27Х2НМВФ, 30Х2НМФ…………………………950–975оС;

сталь типа 40ХН3М……………………………………………..850–870оС;

сталь типа 5ХНСВ……………………………………………….840–860оС;

сталь типа 5ХНМ, 5ХНВ, 5ХГМ……………………….……820 860оС.

Высокий отпуск проводится для получения сорбитной структуры (температура отпуска 500–600оС, скорость нагрева 40–50 град/час). Охлаждение после отпуска на воздухе. Инструмент обрабатывается, как правило, на твердость 35–40 HRC или 40–46 HRC.

Температуры нагрева под закалку и отпуск теплостойких сталей для горячего деформирования приведены в табл. 2.

Таблица 2. Температуры закалки и отпуска теплостойких сталей повышенной вязкости [1]

Сталь | Закалка | Температура отпуска, оС, на твердость, HRC | ||

Температура нагрева, оС | Твердость, HRC | 50 | 45 | |

Стали повышенной разгаростойкости | ||||

4Х5В2ФС | 1060–1080 | 52–54 | 580–590 | 610–620 |

Типа 4Х5МС,4Х5ВМС | 1050–1020 | 58–60 | 560–570 | 600–610 |

Типа 4Х5МФС | 1010–1040 | 52–54 | 580–590 | 610–620 |

4Х8В2 | 1000–1100 | 53–56 | 540–550 | 580–590 |

4Х3ВМФС, типа 4Х3МС | 980–1020 | 53–56 | 400–420 | 430–450 |

7Х3 | 830–860 | 59–61 | _ | 480–580 |

Типа 2Х12В3МФ | 980–1020 | 53–55 | 580–600 | 610–620 |

Стали повышенной стойкости | ||||

3Х2В8Ф | 1080–1110 | 54–56 | 600–610 | 640–650 |

Типа 3Х3В8Ф | 1130–1150 | 56–58 | 615–625 | 660–670 |

Типа 4Х3В11 | 1170–1200 | 56–58 | 630–640 | 670–680 |

Типа 5Х3В15, 5Х4В18 | 1180–1220 | 56–58 | 650–660 | 680–690 |

Типа 6Х4В9Ф | 1080–1100 | 58–60 | 580–610 | 610–620 |

4Х5В4ФСМ | 1060–1070 | 54–56 | 600–610 | 620–630 |

4Х2В5ФМ | 1060–1080 | 54–56 | 610–620 | 630–640 |

4Х3В5М3Ф | 1110–1130 | 52–54 | 625–635 | 670–680 |

Типа 6Х4В6М5, 6Х4В2М8 и 3Х4М6 | 1130–1150 | 56–58 | 650–660 | 680–690 |

При закалке важной задачей является защита от обезуглероживания; поскольку температуры закалки – высокие. Обязательно применение мер защиты; наиболее целесообразен нагрев в контролируемых атмосферах или в вакууме.

После закалки данные стали рекомендуется подстуживать на воздухе до 950–900оС, а затем охлаждать в масле.

Операцию отпуска выполняют немедленно после закалки с целью предупреждения трещин. Как правило, отпуск производят на твердость 45 HRC в штамповых сталях, предназначенных для высадки и выдавливания; 48–53 HRC для ножей и пил горячей резки.

Поскольку при нагреве для отпуска в структуре сохраняется много аустенита, целесообразно проведение двукратного отпуска. Температура второго отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе.

studfiles.net

Влияние легирующих элементов на свойства сталей

Хром образует весьма устойчивые карбиды, которые выпадают по границам зерен, способствуя возникновению межкристаллитной коррозии. Карбиды выпадают при температуре 400—800° С, этот процесс зависит от продолжительности выдержки стали при указанных температурах. С этой точки зрения характерна резка высоколегированных сталей больших толщин, у которых сравнительно широкая зона нагрева и металл у поверхности реза продолжительное время находится при высоких температурах. При наличии хрома сталь обладает способностью к самозакаливанию, при этом твердость ее повышается.

Никель является слабо окисляемым элементом. Сплавы, содержащие 30—40% Ni, окисляются приблизительно с такой же скоростью, что и чистый никель. Вследствие этого никель при расплавлении переходит в соседние слои металла. Добавка никеля в хромистые стали (не более 2%) увеличивает их прокаливаемость (особенно сталей небольших сечений), что может вызвать трещинообразование,

Углерод. В применяемых на практике высоколегированных и кислотоупорных сталях содержится не более 0,5% С. Такое количество углерода не препятствует удовлетворительному протеканию резки. Однако при резке таких сталей необходимо помнить о том, что углерод повышает чувствительность этой стали к межкристаллитной коррозии. Предельное содержание углерода, при котором отсутствует восприимчивость стали к межкристаллитной коррозии, зависит от содержания в ней хрома и определяется из следующей зависимости:

Сr — 80% С ≥ 16,8.

Влияние никеля на содержание углерода в стали противоположно влиянию хрома: с увеличением никеля от 0 до 13% в стали с 18% Сr содержание углерода должно быть уменьшено от 0,025 до 0,016%; при этом обеспечивается невосприимчивость стали к межкристаллитной коррозии.

Марганец хорошо окисляется. Марганец (до 2°/о) снижает температуру плавления стали, но одновременно снижает и температуру плавления окислов, вследствие чего резка не требует специальных приемов. Однако высокое содержание марганца в стали обусловливает заметное повышение твердости кромок реза. Такая сталь очень чувствительна к перегреву, и ее механические свойства сильно колеблются даже при небольших изменениях давления режущего кислорода и мощности подогревающего пламени.

Кремний, содержащийся в стали в обычных количествах, не препятствует резке. Кремний уменьшает чувствительность хромоникелевых сталей к межкристаллитной коррозии, а также повышает их стойкость при высоких температурах. Однако с увеличением содержания кремния в стали процесс резки замедляется.

Молибден, введенный в хромоникелевую сталь, повышает ее твердость. Сталь мартенситного класса, содержащая молибден, должна быть подвергнута термической обработке до и после резки.

Алюминий в высоколегированной стали повышает ее сопротивление окислению путем образования защитной пленки окислов алюминия. Алюминий в высокохромистых сталях при высоких температурах вызывает рост зерен и хрупкость. Поэтому после резки такие стали надо подвергать термической обработке — нагреву до 750—850°С и быстрому охлаждению в воде.

Вольфрам немного повышает коррозионную стойкость аустенитных сталей, а также их сопротивляемость к межкристаллитной коррозии. Однако вольфрам вызывает хрупкость стали. Для предотвращения образования трещин в процессе резки высоколегированных сталей мартенситного класса, содержащих вольфрам, необходимо их подогревать перед резкой до 300—420°С и подвергать отпуску при 650—760° С после резки.

Титан обладает большим сродством к углероду и азоту. Благодаря образованию карбидов и нитридов титана устраняется межкристаллитная коррозия в хромоникелевых сталях.

Обычное содержание титана в сталях (до 3%) не ухудшает резки, а наоборот повышает их стойкость против трещинообразования у кромки реза.

Ниобий подобно титану обладает значительным сродством к углероду и образует карбиды. Благодаря этому высокохромистые стали с ниобием менее подвержены хрупкому разушению при высоких температурах, и их можно разрезать без последующей термической обработки.

www.prosvarky.ru

В зависимости от рода нагрузки, вызывающей разрушение металла, различают механические характеристики, определяемые при растяжении образца до его разрыва (пределы прочности и текучести, относительные удлинение и сужение поперечного сечения) и его выносливость (время до разрушения) при циклически меняющейся нагрузке (предел усталости). Возможны два вида нагрузок, от которых зависит время до разрушения: нагрузки, при которых циклические деформации металла не выходят за пределы упругой деформации, и нагрузки, при максимальных значениях которых возможна обычно небольшая пластическая деформация образца. В первом случае образец разрушается после воздействия миллионов циклов нагрузки (многоцикловая усталость), во втором случае разрушение происходит после нескольких тысяч циклов (малоцикловая усталость). Особенно важными для надежности современных машин являются показатели прочности при циклически меняющейся нагрузке. Наиболее значительное влияние хромирование оказывает именно на эти показатели. Хромирование может оказывать воздействие на механические свойства основного металла по следующим причинам: хромовое покрытие отличается исключительно высокой прочностью сцепления с основным металлом, поэтому хромированную деталь необходимо рассматривать как систему, свойства поверхности которой определяются свойствами хромового покрытия; в хромовых покрытиях имеются значительные напряжения растяжения, распространяющиеся по поверхности хромированной детали; твердые хромовые покрытия не выдерживают пластической деформации основного металла, растрескиваются и эти трещины являются концентраторами напряжения для основного металла; в процессе электроосаждения хрома выделяется относительно большое количество водорода, который, проникая в основной металл, вызывает его охрупчивание. Прочность и пластичность хромированной стали. Предел прочности стали, определяемый при статическом растяжении, практически не изменяется после хромирования. Основное изменение претерпевают показатели пластичности; относительное удлинение и, особенно относительное сужение поперечного сечения. Так, например, хромирование стали 30ХГСН2А (45—49 HRC) блестящим хромом при iк = 50 А/дм2 и t = 50°С с толщиной слоя 0,1 мм дало следующие результаты: предел прочности без покрытия — 1836 МПа, хромированная — 1837 МПа; относительное удлинение без покрытия — 7,0 %, хромированная — 6,8%; относительное сужение без покрытия — 50,6 %, хромированная — 32.3%. Усталостная многоцикловая прочность хромированной стали. Хромирование снижает усталостную прочность различных марок сталей, но особенно значительно это снижение у конструкционных сталей повышенной прочности. В то время как у нехромированных сталей предел усталостной прочности примерно пропорционален пределу прочности стали, после хромирования эта зависимость исчезает и предел усталостной прочности хромированных сталей независимо от их прочности (в дачном случае выше 600 МПа) имеет примерно постоянное значение, составляющее 280—370 МПа. При наличии на деталях каких-либо концентраторов напряжения снижение усталостной прочности после хромирования может быть еще большим. Таблица. Влияние хромирования на усталостную прочность образцов из сталей разной прочности (хром нанесен при 50 А/дм2 слой 0,1 мм).

Повышение температуры электролита способствует уменьшению предела усталостной прочности стали. Так, для стали ЗОХГСЛ, хромированной при iк = 50 A/дм2, предел усталостной прочности образцов, хромированных при 70°С, оказался в два раза ниже, чем хромированных при 30 и 50°С Выдержка хромированных образцов при 200—230°С в течение 2 2,5 ч приводит к снижению предела усталостной прочности стали Это видно из примера стали 30ХГСИ2Л (45—49 HRC) Ее предел усталостной прочности при испытаниях на изгиб с вращением составляет для нехромированной стали — 780 МПа, после хромирования 380 МПа, после отпуска хромированных образцов при 200—220°С 2,5 ч он равен 240 МПа. При двукратном отпуске, до и после хромирования, предел усталости повышался до 380 МПа Отпуск при 500—000°С (допустимый для менее прочных сталей) полностью восстанавливает предел усталостной прочности стали. Влияние скорости потока при возвратно-струйном хромировании усталостную прочность стали марки 45 иллюстрируется следующими данными Скорость потока, м/с 0 0,4 0,8 1,2 1,8 2,4 Снижение предела усталости, % 22,8 15,5 8,8 5,3 6,1 5,3 Хромирование производилось в универсальном электролите при iк=120 А/дм2 t = 60°С, слой хрома 0,1 мм и межэлектродное расстояние 10 мм Своеобразное влияние па снижение усталостной прочности после возвратно-струйного хромирования оказала температура электролита. В пределах 50—60°С она мало повлияла па предел усталостной прочности, его снижение составляло 2,5—5,3%. Но при 65 и 70°С предел усталостной прочности значительно снизился (на 42,2 и 49,2 % соответственно) Плотность тока в пределах 40—120 А/дм2 практически мало влияла на снижение усталостной прочности (1,8—3,5%). Пористый хром, полученный из малоконцентрированной ванны (t = 55°С iк = 50 А/дм2, толщина слоя 75 мкм, ia = 40 А/дм2, Tа = 7 мин), практически не повлиял па предел усталостной прочности стали 35, предел прочности которой 586 МПа. Это, очевидно, связано с тем, что при анодной обработке покрытия, выполняемой для получения пористости, существенно уменьшаются растягивающие силы в электролите при iк = 60 А/дм2, t = 55°С, толщина слоя 50—70 мкм Перед и после хромирования образцы термически обрабатывались при температуре 200°С в течение 3 ч.

Таблица. Влияние хромирования и предварительного упрочнения на усталостную прочность сталей ЗОХГСНА (δ0,2=1300 МПа) и 40ХГСНЗВА (δ0,2= 1400 МПа).

Малоцикловая усталостная прочность. Хромирование снижает также предел усталостной прочности сталей при малоцикловой нагрузке. Влияние прочности стали на снижение ее малоцикловой прочности после хромирования видно из данных таблице.

Таким образом, чем выше прочность стали, тем в большей степени хромирование уменьшает ее малоцикловую усталостную прочность. Толщина хромового покрытия и плотность тока не оказывают статистически значимого влияния на предел малоцикловой усталости. С понижением температуры электролита долговечность образцов возрастает. В отличие от многоцикловой усталости отпуск хромированных образцов при 200°С в течение 2,5 ч после их шлифования повышает малоцикловую усталость сталей, а трехкратный отпуск (перед и после хромирования, после шлифования хрома) обеспечивает полное восстановление малоцикловой прочности30ХГСН2А (45—49 HRC) независимо от режима хромирования стали. Возможной причиной снижения многоцикловой усталостной прочности после отпуска стали при 200°С является резкое уменьшение объема покрытий (приблизительно на 16 %) в связи с полным переходом при этой температуре гексагонального хрома в кубический. В результате такого изменения объема при этой температуре образуются крупные трещины в покрытии, которые действуют как концентраторы напряжения.

Таблица. Влияние отпуска на усталостную прочность хромированных образцов из стали 30ХГСН2А

При малоцикловых испытаниях нагрев до 200°С не снижает малоцикловую усталостную прочность стали. Это можно объяснить тем, что при относительно больших деформациях при малоцикловой усталости трещины в покрытии образуются уже при первых циклах нагрузки и нагрев до 200°С не увеличивает их количество. В то же время удаление из хромированного образца около 80 % водорода при таком нагреве несколько улучшает пластические свойства стали, что оказывает положительное влияние на малоцикловую прочность. Поверхностное упрочнение высокопрочных сталей перед хромированием (накаткой роликами, алмазным выглаживанием) в значительной степени восстанавливают малоцикловую усталостную прочность стали до значений нехромированных образцов. В технологический процесс твердого хромирования высокопрочных сталей включаются оба вида обработки: предварительное поверхностное упрочнение стали и трехкратный отпуск. Эти операции можно применять и для деталей из сталей средней прочности, если изменение их свойств после хромирования (например, понижение предела усталости) может снизить надежность эксплуатации деталей. Большая практика хромирования деталей, особенно в ремонтном производстве, показала, что детали из распространенных поделочных сталей, для которых основной нагрузкой является трение можно хромировать по упрощенной технологии.

Наводороживание стали при хромировании. Выделяющийся при хромировании водород частично растворяется в стали. В результате этого возможно появление водородной хрупкости основного металла. Особенно чувствительны к наводороживанию стали с пределом прочности 800—1000 МПа и выше. Насыщение водородом основного металла зависит от большого числа факторов: марки стали, степени ее загрязненности неметаллическими включениями, наличия и значений внутренних напряжений и наклепа, структуры, шероховатости поверхности и других. Так, например, при хромировании через сталь марки У8 (диафрагма толщиной 0,3 мм) водорода проходит в три раза больше, чем через сталь марки ЗОХГСНА. Увеличение содержания в низколегированной стали фосфора с 0,002 до 0,039 повышает содержание водорода в стали в два раза. Поглощение водорода разными структурными слагающими углеродистой стали изменяется в широких пределах и составляет, см3/100 г: мартенсит — 6,9; троостит — 15,9; сорбит — 46,5. Особенно следует обратить внимание на большое влияние напряженного состояния стали на ее наводороживание. Низкоотпущенная сталь марки ЗОХГСНА с мартенситно-трооститной структурой способна в 10—100 раз увеличить поглощение водорода под влиянием внешней деформации. Упругопластическая деформация такой стали повышает содержание водорода в ней в три раза. Предварительный отпуск стали перед хромированием уменьшает содержание водорода в покрытии с 10,1 до 6.75 см3/100 г.

Такое разнообразие влияния элементов основного металла, неравномерность распределения водорода в покрытии и в основе, особенности разных методик определения содержания водорода усложняют анализ многочисленных опубликованных данных о наводороживании стали при хромировании и определение закономерностей этого процесса.

Нет установившегося мнения о роли наводороживания во влиянии хромирования на механические свойства основного металла. Основными показателями наводороживания являются общее содержание водорода в хромированной стали, определяемое методом вакуумной экстракции, и водородопроницаемрсть металла определяемая по прониканию водорода через тонкую мембрану. Водородопропицаемость оценивается по плотности тока, затрачиваемого на окисление водорода, проникшего через мембрану. Далее приводятся некоторые фактические данные о характере влияния основных факторов хромирования, а эти показатели. Содержание водорода в покрытии зависит от его структуры. При гексагональной структуре содержание водорода доходит до 2900 см3/100 г, а при кубической форме оно составляет 158 см3/100 г. Повышение плотности тока обусловливает повышение содержания водорода в хромированной стали, а повышение температуры приводит к его уменьшению. Имеются указания, что повышение температуры электролита, уменьшая общее содержание водорода в хромированной стали, способствует повышению его концентрации в основном металле. Возможно, что по этой причине повышение температуры способствует повышенному снижению лостной прочности после хромирования. В проточном электролите, содержащем 250 г/л хромового ангидрида и 5 г/л серной кислоты, увеличение плотности тока способствует росту содержания водорода в хромированном образце, а при увеличении температуры содержание водорода уменьшается, особенно при высоких температурах. При хромировании в проточном электролите наблюдается некоторое уменьшение наводороживания по сравнению с хромированием в стационарном электролите. Так, например, по определению, при iк = 50 А/дм2, t = 55 °С и скорости потока 200 см/с содержание водорода в хромированной стали уменьшается с 27 см3/100 г в стационарном электролите до 12 см3/100 г в проточном. При этом отмечается, что наибольшее снижение наводороживания наступает при 100 см/с. На наводорожнвание при хромировании в протоке оказывает влияние параметр шероховатости хромируемой поверхности (ГОСТ 2789—73): при гидропескоструйной обработке содержание водорода составляет 8,1 см3/100 г; при R а =40÷20 — 9,4 см3/lOO г; при Ra= 1,25÷0,63 (шлифование) — 11,8 см3/100 г; при Ra = 0,16÷0,08 — 12,3 см3/100 г. Известную характеристику водородопроницаемости в зависимости от режима хромирования и марки стали в универсальном электролите. Максимум водородопроницаемости на стали У8-А при блестящем осадке в два раза больше, чем у стали ЗОХГСНА, а при молочном осадке больше в три раза. Усиленная водородопроницаемость при молочном осадке объясняется как увеличением коэффициента диффузии водорода при повышении температуры, так и особенностями структуры хрома, осажденного при повышенных температурах. Повышение плотности тока мало влияет на водородопроницаемость. Особо следует отметить большую скорость водородопроницаемости в случае, когда выделение хрома не происходит, а выделяется только водород, т. е. отсутствует свойственное хромовому покрытию барьерное действие. Такое выделение водорода без хрома наблюдается при низких плотностях тока.

Таблица. Влияние термической обработки на наводороживание хромированных образцов из стали марки 30ХГСН2А

Выделенный при хромировании водород распределяется по сечению хромированной стали неравномерно. На примере стали 45. При нагреве хромированных деталей водород в значительной степени удаляется. Как видно из табл., при 200°С и выдержке 3—4 ч удаляется около 80 % водорода, содержащегося в хромированной детали. Имеются указания, что наибольшая эффективность термообработки достигается в случае, если она производится сразу после хромирования. При комнатной температуре хромированный образец также постепенно освобождается от водорода, но этот процесс идет медленно и полное удаление водорода не достигается. Представление о естественном старении хромированной стали 45 можно получить из следующих данных: Время старения, ч 0,5 2,0 6,0 24 300 Содержание водорода после старения, см3/100 г 12,38 12,30 10,45 9,85 7,90 В настоящее время намечаются новые направления снижения наводороживания стали при хромировании: применение барьерных слоев и покрытие сплавами хрома. Таблица. Влияние содержания титана в хромовом покрытии на наводороживание

Выраженными барьерными свойствами обладает хромовое покрытие, особенно блестящее. Это послужило основой для предложения использовать в качестве барьерного подслоя покрытие толщиной около 30 мкм, обезводороживанное термообработкой. Более подробно исследован никель в качестве барьерного слоя. Показано, что уже слой никеля толщиной 3 мкм уменьшает максимальный поток водорода через мембрану из железа Армко в пять раз. Высокими барьерными свойствами обладает медь. В исследовательской работе Т. М. Овчинниковой было показано, что подслой меди толщиной 9 мкм полностью предохраняет основной металл (сталь) от наводороживапия при хромировании (слой 60 мкм). С этим подслоем механические свойства основного металла после хромирования не изменились. Перспективным направлением по борьбе с наводороживапием является применение сплава хрома с титаном. Покрытие сплавом хрома с титаном по антифрикционным свойствам подобно хрому, но отличается от хрома резким уменьшением наводороживання стали. О наводороживании покрытия и основного металла при нанесении сплава хрома с титаном дают представление результаты работ. При нанесении сплава хрома с титаном концентрация водорода в стали У8А уменьшается по сравнению с хромированием в 2,6 раза, а в стали марки ЗОХГСНА — в 6 раз.

Уже первые исследования влияния этого покрытия на высокопрочные стали марок ЗОХГСНА, ВЛ-1 и ВНС-5, проведенные в работе, дали обнадеживающие результаты. Образцы хромировались в электролитах с разным содержанием титана слоем сплава 0,1 им при ik = 60 А/дм2 и t = 55°С. Образцы сталей имели твердость 46—47 HRC. В результате испытаний установлено, что пластичность (сужение поперечного сечения в шейке разорванного образца) у сталей ЗОХГСНА и ВЛ-1 не изменилась после хромирования сплавом, в то же время, как при покрытии хромом относительное сужение уменьшилось с 52,9 до 7,6 %. У более чувствительной к наводорожиоанию стали ВНС-5 изменение относительного сужения при покрытии сплавом составляло от 64,6 до 21,5 %, а при хромировании — от 53,4 до 13,9 %. Испытания на усталостную прочность и малоцикловую усталость также показали преимущества покрытия сплавом хрома с титаном по сравнению с покрытием хромом. Следует также отметить, что покрытие из сплава хрома и 0,5—0,7% молибдена содержит в 1,5—2,0 раза меньше водорода, чем хромовое покрытие. При этом количество водорода в обоих покрытиях увеличивается с ростом плотности тока, оставаясь при этом в основном металле неизменным.

| ||||

www.galvantech.ru

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека. Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы. Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква “Р” означает, что сталь является быстрорежущей, “Ш” сигнализирует, что сталь шарикоподшипниковая, “А” – автоматная, “Э” – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру “А”, а особо качественные содержат в самом конце маркировки букву “Ш”.

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве. Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего). Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.

fb.ru

Влияние хрома на электрохимическое поведение стали

ВЛИЯНИЕ ХРОМА НА ЭЛЕКТРОХИМИЧЕСКОЕ ПОВЕДЕНИЕ СТАЛИ .

1. Пассивность металлов.

Пассивностью металлов называют состояние довольно высокой коррозионной стойкости , вызванное торможением анодного процесса электрохимической коррозии .

Повышенная коррозионная стойкость металлов может обуславливаться:

а) термодинамической устойчивостью металла ;

б) отсутствием в электролите деполяризатора;

в) затруднённостью доставки деполяризатора к поверхности металла;

г) сильным торможением протекания катодного процесса ;

и другими причинами .

Типичным примером пассивности металлов является резкое уменьшение скорости растворения железа в растворах азотной кислоты, наступающее при достаточно высокой её концентрации .

Пассивность наблюдается в определённых условиях у титана , алюминия , хрома , молибдена , магния и других металлов . Очень многие металлы в той или иной степени в зависимости от условий склонны пассивироваться .

Наступление пассивного состояния металлов характеризуется следующими явлениями:

а) резким уменьшением скорости коррозии металла;

б) значительным смещением потенциала металла в положительную сторону : для железа от значений (-0.2)¸(-0.5)В к значениям +0.5¸(+1.0)В

для хрома – от (-0.4)¸(-0.6)В до +0.9В .

Смещение потенциала указывает на то , что при наступлении пассивности затормаживается протекание анодного процесса электрохимической коррозии . Пассивности металлов обычно соответствует высока степень анодного контроля коррозионного процесса.

Пассиваторами обычно являются :

а) окислители ;

б) анодная поляризация от внешнего источника постоянного электрического тока или при работе металла в качестве анода с другим металлом , являющимся катодом , которая в подходящих условиях при достижении определённого значения эффективного потенциала металла Vме и соответствующей ему анодной плотности тока i(а) может вызвать наступление пассивного состояния металла .

2. Плёночная теория пассивности металлов .

Согласно этой теории пассивное состояние металла обуславливается присутствием на его поверхности окисных плёнок .

Чаще всего эти плёнки представляют собой окислы Fe3O4 или Fe8O11на железе в HNO3 , смешанный окисел Cr2O3 и СrO2 на хроме в кислых средах .

Такая плёнка образуется в качестве превичного нерастворимого продукта анодного процесса на анодных участках , что происходит при потенциалах , более отрицательных, чем потенциал анодной реакции выделения кислорода , и приводит к сильному торможению анодного процесса .

Пассивная плёнка электропроводна и играет роль катода , в то время как анодный процесс протекает в порах плёнки под воздействием очень большой плотности тока , что создаёт условия для образования и перехода в раствор в небольшом количестве ионов металла высшей валентности .

Поры закрываются вследствие образования плёнки окислов и сова возникают в других местах , где имеет место растворение плёнки или её катодное восстановление . Явление пассивности представляет собой динамическое равновесие между силами , создающими защитную плёнку , и силами, нарушающими её сплошность (водородными и галоидными ионами , катодной поляризацией и др.) .

Коррозионная стойкость металла в пассивном состоянии зависит от совершенства образующейся защитной плёнки , количества и размеров её пор , а устойчивость пассивного состояния определяется устойчивостью защитной плёнки в данных условиях.

3. Адсорбционная теория пассивности металлов.

Эта теория предполагает возникновение на металлической поверхности мономолекулярных адсорбированных слоёв кислорода, окислителя и других веществ , сплошь заполняющих поверхность или наиболее активные участки поверхности (углы и рёбра кристаллической решётки и др.) .

Адсорбированный кислород насыщает валентности всех или наиболее активных поверхностных атомов и тем самым снижает его химическую активность . Защитное действие кислорода , адсорбированного даже на отдельные участки поверхности металла , может быть связано со значительным торможением анодного процесса растворения металла .

4. Перепассивация металлов .

Устойчивость пассивного состояния часто бывает ограничена определённой концентрацией окислителя или значением потенциала металла при его анодной поляризации , превышение которых приводит к возрастанию скорости коррозии . Нарушение пассивности металлов при окислительном воздействии коррозионной среды или при весьма сильной анодной поляризации называют перепассивацией .

Перепассивацию наблюдают у низколегированных сталей в HNO3 высокой концентрации , у нержавеющих сталей , хрома , никеля , хромистых и хромоникелевых сталей в растворах h3SO4 и проч.

Объясняется явление перепассивации тем, что при достаточном повышении анодного или окислительно-восстановительного потенциала среды изменяется характер анодного процесса – образуются ионы металла высшей валентности , дающие растворимые или неустойчивые соединения , что приводит к нарушению пассивного состояния и увеличению скорости растворения металла .Для железа и хрома такими ионами являются FeO4(2-) и CrO4(2-) , в которых железо и хром шестивалентны . Ионы высшей валентности в растворе под влиянием восстановителей и электродных процессов на на металле восстанавливаются затем до трёхвалентных , т. е. переходят в более устойчивую форму .

Значение пассивности металлов.

Пассивное состояние металлов имеет большое практическое значение. Коррозионная стойкость ряда металлов , например алюминия и магния в воздухе и воде , титана во многих коррозионных средах , часто бывает обусловлена их пассивностью .

Коррозионную стойкость металлов можно увеличить , легируя их другими более пассивными металлами . Так , например , легирование сталей хромом (13-18% Cr) делает их нержавеющими и кислотоустойчивыми .

На графике представлена кинетика коррозии хромоникелевой стали Х18Н9 в 50-% h3SO4 при 50°С.

Повышения коррозионной стойкости металлов можно достигнуть одним из трёх основных способов :

а) введением компонентов , способствующих образованию более совершенного экранирующего защитного слоя продуктов коррозии на поверхности сплава ;

б) введением компонентов , уменьшающих катодную активность ;

в) введением компонентов , уменьшающих анодную активность .

Примером первого способа легирования является повышение коррозионной стойкости углеродистой стали при легировании хромом , никелем , титаном и т. д. .

Установлено , что коррозионная стойкость твёрдых растворов , полностью гомогенных и при отсутствии заметной диффузии , при легировании менее устойчивого металла более устойчивым изменяется не непрерывно , а скачками :

Резкое изменение коррозионной стойкости происходит , когда концентрация легирующего элемента достигает 1/8 атомной доли или величины , кратной этому числу , т. е. 2/8 , 3/8 , 4/8 , и т. д. атомной доли- правило n/8 Таммана. Положение границы устойчивости (значение n) зависит не только от системы твёрдых растворов , но и от реагента , т. е. его агрессивности и внешних условий .) зависит не только от системы твёрдых растворов , но и от реагента , т. е. его агрессивности и внешних условий .

Правило Таммана было подтверждено на большом числе примеров , в том числе и на имеющих большое практическое значение технических сплавах , таких как Fe-Cr (n=1,2&3) Для некоторых систем твёрдых растворов в одном реагенте наблюдается несколько границ устойчивости , причём одной из них соответствует наиболее резкое уменьшение скорости коррозии (рис.4) .

Для объяснения границ устойчивости предложено существование сверхструктур (упорядоченного расположения атомов) в твёрдых растворах , при котором возможно появление защитных плоскостей в решётке сплава , обогащённых или сплошь занятых атомами устойчивого элемента (например Cr в твёрдом растворе Cr+Fe) . При действие реагента на сплав разрушается несколько атомных слоёв сплава до тех пор , пока не будут достигнуты эти защитные плоскости и скорость растворения сплава резко снизится .

Правило n/8 Таммана позволяет рационально корректировать содержание легирующего элемента твёрдого раствора , вводимого в целях повышения коррозионной стойкости сплава . При этом следует учитывать возможность обеднения твёрдого раствора легирующим элементом за счёт связывания его другими компонентами сплава (хрома углеродом в карбиды) и в связи с этим необходимости введения в сплав дополнительного количества легирующего элемента для обеспечения необходимого содержания его в твёрдом растворе . Так содержание хрома в коррозионностойких хромистых сталях составляет 12-14 % при содержании углерода 0,1-0,2 % .

6. Структурная гетерогенность сплавов .

Гетерогенность сложно влияет на коррозионную стойкость сплавов .

Влияние анодной структурной составляющей сплава на коррозионную стойкость зависит от характера распределения анодной фазы в сплаве: если анодом является узкая зона границы зерна вследствие или обеднения в этой узкой зоне твёрдого раствора легирующим элементом (хромом) , или образование непрерывной цепочки , неустойчивой или затрудняющей образование новой фазы , или больших механических напряжений , возникающих при образовании избыточной фазы , то это приводит к интенсивной коррозии границ зёрен , т. е. к межкристаллитной коррозии .

Электрохимическая гетерогенность сплава в зависимости от условий может или не влиять на коррозионную стойкость металлов , или увеличивать , или уменьшать её .

Опытные данные по коррозии ряда металлов и сплавов , в том числе хромистых сталей , указывают на то , что величина зерна мало влияет на скорость коррозии . Исключения составляют случаи , когда на границе зёрен металла условия таковы , что коррозия может приобрести межкристаллитный характер . Увеличение размеров зерна заметно усиливает межкристаллитную коррозию , так как уменьшится длина границ зёрен , следовательно интенсивность коррозии возрастёт .

mirznanii.com