Внутренняя круглая шлифовка – Виды шлифования. Круглое шлифование.

alexxlab | 22.10.2019 | 0 | Вопросы и ответы

Шлифование металла – что нужно знать о качественной шлифовке? +Видео

1 Абразивы и шлифование – что нужно знать?

Сам термин “шлифование”, по мнению некоторых знатоков истории, пришел в русский язык из польского. По сути же данный вид обработки является ничем иным, как резанием, только срезается материал абразивными кругами. Последние представляют из себя пористые тела, структура которых состоит из огромной массы мелких минеральных образований – зерен. Между собой зерна соединены так называемой связкой. При взаимодействии с поверхностью металла абразивный круг острыми гранями отдельных зерен снимает тонкий слой и за счет равномерного воздействия оставляет после себя гладкую и ровную поверхность.

Рекомендуем ознакомиться

Следует учитывать особенности шлифования и закономерности. Первая особенность – высокая скорость снятия стружки. При стандартной обработке шлифкругами скорость вращения круга достигает почти 2000 метров за минуту, при скоростной – все 3000 метров. При токарной обработке скорость ниже раз в 30.

На поверхности шлифовального круга множество зерен, которые размещены беспорядочно и имеют разную форму режущей кромки. Именно поэтому при взаимодействии стружка получается такой измельченной. На работу шлифовального станка уходит в пять раз больше электроэнергии, чем при работе фрезеровочного агрегата и в 10 раз больше, чем при обработке детали на токарном станке.

Важно помнить, что из-за произвольной формы зерен, их большого количества и сильного размельчения стружки в месте взаимодействия поверхности и шлифовочного круга возникает много тепловой энергии. Деталь может существенно нагреваться, например, шлифование металла сопровождает нагревом до 1000 °С в местах контакта. При такой температуре свойства металла могут существенно измениться, например, сталь может стать более хрупкой. Поэтому важно предусмотреть возможности охлаждения металла и самого круга, а также правильно рассчитать припуск на шлифование.

Во время взаимодействия с деталью часть зерен и стружки измельчается и попадает между оставшимися зернами, а другая часть притупляется и для работы необходимо все больше и больше мощности станка. Когда усилие превосходит прочность абразивного материала или связки, которая удерживает материал в целостности, зерно частично или полностью выкрашивается.

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько факторов: шероховатость поверхности после обработки, заданная точность, характеристики шлифовального круга (количество зерен, связка, глубина врезания) и мощность главного привода шлифмашины.

При обработке периферией шлифкруга учитывают следующие показатели режима резания: скорость круга, глубина резания, скорость перемещения самой детали, возможности поперечной подачи. Скорость круга – параметр, который зависит только от возможностей станка и диаметра самого круга, измеряется в метрах в секунду. При обработке скорость круга остается стабильной. Как правило, на станок устанавливают круг максимально возможного диаметра, допустимого для агрегата, а также задают наибольшее число оборотов шпинделя.

Малая прочность и жесткость станка или отдельных деталей приводит к ограничениям скорости, поскольку при высоких скоростях возникают сильные вибрации, вместе с этим уменьшается точность, увеличивается износ расходных материалов, падает производительность.

Черновую обработку выгодно выполнять на максимальной глубине резания, допускаемых параметрами зерна круга, детали и агрегата. При этом важно сохранить глубину резания не больше пяти сотых поперечного размера зерна. То есть с кругом зернистостью 100 она должна быть менее 0, 05 мм. Если превысить рекомендуемую глубину резания для такого круга, то его поры быстро заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, а также при появлении прижогов следует уменьшать глубину шлифования. Если же речь идет об отделочной обработке (так называемое “тонкое шлифование”), выбираются небольшие значения глубины – в этом случае существенно повышается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, поскольку с увеличением этого параметра увеличивается и затрачиваемая мощность.

При продольной подаче для установления оптимального режима шлифования отталкиваются от долей ширины круга. Черновая обработка предполагает за один оборот детали контакт с 0,4–0,85 ширины круга. Больше, чем 0,9 при продольной подаче не используют, поскольку на поверхности в таком случае остается спиральная полоса непрошлифованного материала.

3 Методы шлифования – шлифование металла в подробностях

Методы шлифования во многом зависят от степени сложности поверхностей. К простым поверхностям относят внутреннюю и наружную плоскость цилиндрической формы, сложные поверхности могут иметь винтовую и эвольвентную форму. Для обработки этих форм чаще всего применяются такие виды шлифования, как плоское, круглое внутреннее и круглое наружное. Если углубится в детали, то круглое наружное шлифование имеет подвиды:

- Шлифование с продольной подачей – заключается в комбинации вращения абразива, вращения обрабатываемой поверхности (детали) вокруг своей оси, а также возвратно-поступательного прямолинейного движения детали (либо абразива) вдоль оси обрабатываемой детали. В конце каждого двойного хода детали происходит подача на глубину шлифования.

- Шлифование врезанием отличается от предыдущего варианта тем, что в работе применяется шлифкруг, высота которого равна длине шлифования или даже больше ее, так что необходимость в подаче на глубину отпадает. Поперечная же подача выполняется постоянно, до завершения обработки шлифованием.

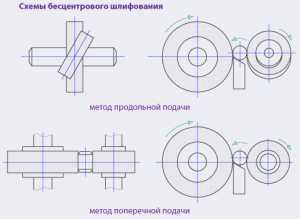

- При бесцентровом шлифовании деталь закрепляется на опорном стержне между рабочим и подающим кругами. Для обработки осуществляется вращение кругов, а также круговая и продольная подача самой детали. Подающий круг задает детали вращение и продольную подачу. Шлифование валов – вот известный пример бесцентровой обработки.

- Круглое внутреннее шлифование также имеет несколько разновидностей: шлифование с продольной подачей, бесцентровое шлифование врезанием, бесцентровое с продольной подачей, и шлифование врезанием. Внутренняя круглая обработка с подачей продольно ничем не отличается от круглой наружной, как и шлифование врезанием. Бесцентровая внутренняя обработка также осуществляется за счет опорных роликов.

- Плоское шлифование – вид обработки, осуществляемый как периферией шлифкруга, так и его торцом. Для плоской обработки необходима комбинация следующих движений: движения резания, подача детали, поперечная подача детали на глубину шлифования и прямолинейное движение детали. Плоскошлифовальные станки оснащены столами, которые способны совершать вращательное или возвратно-поступательное движения, соответственно подача детали приобретает прямолинейный или вращательный характер.

tutmet.ru

Внутренняя шлифовка металла, шлифовка внутреннего диаметра в Нск

В промышленной металлообработке наиболее распространены следующие виды шлифования:

- наружное круглое;

- внутреннее круглое;

- плоское.

К внутренней шлифовке металла относятся:

- шлифование с продольной подачей;

- шлифование врезное;

- бесцентровое врезное шлифование;

- бесцентровое шлифование с продольной подачей.

При шлифовке внутреннего диаметра с продольной подачей выполняются определенные движения: вращение шлифовального круга, продольная подача обрабатываемой детали или круга, круговая подача детали, поперечная подача шлифовального круга. Внутренняя круглая шлифовка металла проводится без закрепления обрабатываемого элемента, при этом в процессе шлифования он поддерживается тремя опорными роликами. Метод шлифовки с продольной подачей позволяет получить более высокую точность и большую шероховатость обрабатываемой поверхности.

При шлифовке внутреннего диаметра с продольной подачей выполняются определенные движения: вращение шлифовального круга, продольная подача обрабатываемой детали или круга, круговая подача детали, поперечная подача шлифовального круга. Внутренняя круглая шлифовка металла проводится без закрепления обрабатываемого элемента, при этом в процессе шлифования он поддерживается тремя опорными роликами. Метод шлифовки с продольной подачей позволяет получить более высокую точность и большую шероховатость обрабатываемой поверхности.

При внутренней шлифовке диаметр круга всегда меньше обрабатываемого отверстия, из-за чего происходит его быстрый износ и возникает необходимость в частой правке. Для получения оптимальной скорости резания в процессе внутренней круглой шлифовки металла необходимо использовать высокую скорость вращения шпинделякруга. Внутренняя шлифовка цилиндра проводится с помощью более мягких шлифовальных кругов, чем наружная,так как дуга контакта в первом варианте больше, чем во втором. Во время внутренней шлифовки труб СОЖ подают через специальные сопла непосредственно в зону резания или через поры шлифовального круга.

Круглая внутренняя шлифовка тонкая в Новосибирске проводится компанией Феррополис, которая имеет все необходимое оборудование, оснастку и квалифицированный персонал. Мы предоставляем услугу круглой шлифовки внутренней с обеспечением необходимых размеров и требуемой поверхности для заготовок любой сложности.

nsk.ferropolis.ru

Круглое наружное шлифование / Центр Абразивов

Круглое наружное шлифование

Круглым наружным шлифованием обычно называют процесс шлифования заготовки во время ее вращения в центрах или патроне (рис. 1).

Круглошлифовальные станки разделяются на универсальные и специальные. На этих станках шлифуются цилиндрические, конические, ступенчатые и фасонные поверхности.

Различают два способа обработки заготовок на круглошлифовальных станках: шлифование с продольной подачей и врезное шлифование.

Шлифование с продольной подачей (рис. 2) применяется при обработке заготовок, длина которых значительно превосходит ширину шлифовального круга. Одной из разновидностей шлифования с продольной подачей является глубинный способ (рис. 3), при котором шлифование производится с большой подачей на глубину t, малой продольной подачей (Sпрод). Глубина шлифования равна оставленному на обработку припуску, круг подается сразу на эту величину, а заготовка получает очень медленную продольную подачу. При работе этим способом быстро изнашивается передняя кромка круга, так как она подвергается максимальной нагрузке и круг приходится чаще править. Тем не менее при таком способе шлифования достигается значительное уменьшение времени обработки за счет сокращения числа проходов и распределения нагрузки на большее число участвующих в резании абразивных зерен.

Врезное шлифование

С целью ускорения операций шлифования заготовок, длина которых значительно превышает высоту круга, рациональнее использовать комбинированный способ обработки (рис. 4):

а) предварительное врезное шлифование с высокой поперечной подачей Sпоп на величину припуска и перемещением круга из положения / в положения //, /// и т. д.;

б) окончательное шлифование с продольной подачей Sпр, обеспечивающей требуемую шероховатость поверхности обработки.

Обработка коренных (рис. 5) и шатунных (рис. 6) шеек коленчатого вала представляет собой одну из наиболее сложных операций круглого шлифования методом врезания, так как при этом производится комбинированное шлифование: круглое цилиндрической поверхности шейки и профильное — галтели. К шлифовальным кругам для обработки шеек коленчатых валов предъявляют особые требования: с одной стороны, круг должен хорошо выдерживать заправленный радиус закругления (галтель), то есть быть достаточно твердым, а с другой, — не должен допускать прижогов на шейке вала, то есть быть достаточно мягким. При шлифовании шеек коленчатого вала применяются круги из белого и хромотитанистого электрокорунда наружным диаметром 750-1100 мм, высотой 32-130 мм; зернистостью 40, степеней твердости СТ1-СТ3 (для предварительной операции) и зернистостью 25, степеней твердости СМ1-С1 (для окончательной операции).

В настоящее время все большее применение находят специальные полуавтоматические многокруговые станки для одновременного шлифования трех-шести коренных шеек коленчатых валов набором шлифовальных кругов (см. рис. 5). Несмотря на снижение режущей способности каждого круга более чем в три раза и увеличение машинного времени шлифования одной шейки почти в 2,5 раза, производительность труда увеличивается почти в два раза по сравнению с обработкой на однокруговых станках при повышении геометрической точности расположения шеек относительно центральной оси вала.

Для станков с многокруговой наладкой предъявляются повышенные требования к комплектации набора кругов: круги в комплекте должны быть одинаковыми по режущей способности и стойкости. Балансировка наборов кругов осуществляется вне станков за счет смещения тяжелой части каждого круга на определенный угол (360о/n, где n — число кругов в наладке) относительно друг друга и уравновешивания таким образом всего набора. Неуравновешенность кругов, входящих в комплект, должна соответствовать 1 классу неуравновешенности.

Аналогичные результаты достигаются при совмещенном шлифовании заготовок угловыми кругами, когда обработка ведется периферией и торцом круга (рис. 7). Интенсивность обработки повышается за счет совмещения шлифования по нескольким обрабатываемым поверхностям и исключения потерь вспомогательного времени на перемещение круга с одной обрабатываемой поверхности на другую. Несмотря на интенсификацию обработки, нагрузка на отдельные абразивные зерна не повышается, так как припуск распределяется на их большее число. В то же время разворот круга относительно оси обрабатываемой заготовки в пределах 15-30о, когда перепад скоростей на рабочих поверхностях круга не превышает 5-8 м/с, повышает устойчивость системы «станок-круг-деталь», увеличивает ее жесткость, снижает радиальную составляющую силы резания и износ круга, что в конечном счете способствует повышению качества обработки, стойкостной наработки кругов и их эксплуатационных показателей.

Для круглого наружного шлифования распределительных валов двигателей внутреннего сгорания применяются круги типа ПП наружным диаметром 450-750, высотой 20-40 мм на керамической, бакелитовой или вулканитовой связках. Для обработки заготовок различных диаметров применяется круглое шлифование одновременно несколькими шлифовальными кругами. Для круглого шлифования в центрах применяются преимущественно круги типа ПП наружным диаметром 250-1100, высотой 20-75 мм, для круглого шлифования в центрах с одновременной подрезкой торцовой стороны — круги типа ПВ наружным диаметром 200-600 мм. Для одновременной обработки заготовки по наружному диаметру и бортику применяются шлифовальные круги типа ПВК с конической выточкой, являющиеся разновидностью кругов типа ПВ. Коническая выточка уменьшает нагрев и улучшает условия шлифования торцом круга. Для наружного шлифования заготовок, у которых одновременно с обработкой по диаметру требуется подрезка выступов с двух сторон (например, при обработке щек коленчатого вала), применяются круги типа ПВДК наружным диаметром 750-1000 мм.

Мощным средством увеличения эффективности процесса шлифования является повышение рабочей скорости шлифовального круга до 60 м/с (скоростное шлифование), 80 и даже 100-120 м/с (высокоскоростное шлифование). В настоящее время уровень развития абразивной промышленности позволяет осуществлять в машиностроении процесс шлифования с рабочей скоростью 60-80 м/с; увеличение рабочей скорости круга до 60-80 м/с позволяет повысить его стойкость в 1,5-3 раза, уменьшить величину шероховатости обработанной поверхности, снизить износ круга — в 1,5-2,0 раза за счет уменьшения средней толщины среза и соответствующих ей сил резания. Уменьшение сил резания дает возможность пропорционально повышению рабочей скорости круга увеличить подачи, то есть интенсифицировать съем металла при неизменных параметрах качества обрабатываемых поверхностей. При этом рост режущей способности абразивного инструмента опережает рост его износостойкости, способствует сокращению основного времени шлифования и резкому увеличению коэффициента шлифования. В результате всего этого при высокоскоростном шлифовании наблюдается значительное уменьшение технологической себестоимости шлифования.

В настоящее время для наружного шлифования в центрах используются круги типа ПП наружным диаметром до 750 мм и высотой до 100 мм

www.abrasive.ru

Бесцентровое шлифование и другие виды шлифования +Видео

1 Инструменты для шлифовки – что выбрать и как пользоваться?

Под термином “шлифование” все подразумевают один и тот же процесс – финишную обработку материала. Но цели обработки могут быть разными. Кто-то придает лоск изделию, кто-то стачивает лишние микрометры, а кто-то удаляет целый слой материала. Для всех этих задач нужны совершенно разные инструменты, которые принадлежат к одной группе – абразивы.

Существует множество абразивов как природного, так и искусственного происхождения. Самым древним, безусловно, является камень, но сейчас в каждой отрасли найдется свой набор специфических абразивов, которые имеют особый состав и отвечают узкому перечню целей. Однако все шлифовальные инструменты можно разделить на круги, машины или ленты.

Рекомендуем ознакомиться

Шлифовальный круг создают из абразивной основы и особой минеральной, синтетической или керамической связки. Полученный материал легко справится с обработкой как металла, так и дерева или камня. Его можно использовать как на портативных маневренных инструментах, которые легко удержать в одной руке, так и на тяжелых напольных станках; как в бытовых мастерских, так и на крупных промышленных предприятиях.

- Абразив на керамической основе способен справиться даже с твердыми металлами и сплавами с алмазным вкраплением. После обработки шероховатость будет на самом низком уровне.

- Круги на бакелитовой связке используют для обработки природных камней, таких как мрамор и гранит, а также они наиболее удобны для шлифовки кирпичных, чугунных и бетонных поверхностей.

- Вулканитовая связка используется для создания самых мелкозернистых абразивов, которые используются для финишной полировки металлов и поверхностей.

Шлифовальная лента используется при обработке элементов как из стали, так и из древесины. Этот инструмент не отличается долговечностью, поскольку состоит из тонкой бумажной либо тканевой основы с напылением слоя абразива, зачастую синтетического.

Например, карбид кремния – этот материал отличается высокой твердостью и эффективностью.

Шлифлента может использоваться как самостоятельно, так и идти в качестве насадки на шлифовальные машины. С помощью этих агрегатов ручной труд удается ускорить в разы, а качество шлифовки или полировки значительно улучшить. Большое количество разновидностей шлифовальных аппаратов, которые отличаются по технологии воздействия, форме платформы, амплитуде колебаний, позволяют решать самые разные задачи. Например, вариошлифовальная машинка предназначена для тонкой работы, а эксцентриковые и вибрационные шлифмашины справятся с большими рабочими площадями.

2 Шлифование в тонкостях – виды шлифования

Как правило, шлифовка применяется на финишном этапе обработки поверхности изделия. При выполнении этой операции часть материала с поверхности удаляется. Данный способ обработки наиболее эффективен при изготовлении различных металлических и деревянных деталей, деталь подгоняют точно по размерам и придают поверхности более качественный вид.

В зависимости от формы обрабатываемой детали, и способа обработки шлифовку делят на следующие виды:

- Круглое шлифование наружное – при данном шлифовании происходит совместное движение шлифовального круга и элемента вдоль его оси, также происходит перемещение поперечной оси для равномерной обработки детали и придания изделию заданных габаритов. Таким образом, изделие приобретает нужную коническую или цилиндрическую форму, что как нельзя лучше подходит для обработки коленвалов, втулок и шпинделей.

- Круглое внутреннее шлифование также используется при работе с цилиндрическими и коническими поверхностями, которые располагаются под наружной поверхностью элементов. Обработка отверстий происходит на специальных внутришлифовальных станках, которые обеспечивают поперечную, планетарную или осциллирующую подачу абразива. Как и наружное, круглое внутреннее шлифование используется в машиностроении при изготовлении таких деталей, как шпиндели, цанговые оправки и прочее.

- Плоское шлифование осуществляется на специальных рабочих столах или электромагнитных плитах. Последние обеспечивают быстрое закрепление и освобождение заготовок. В ряде случаев такая обработка заменяет собой чистовое строгание или фрезерование. Плоское шлифование периферией круга менее производительно, чем обработка торцом, так как во втором случае в процессе участвует больше зерен абразива.

- Профильное шлифование поверхности, которая образуют ломаную или кривую линию, можно осуществить только на станках с профильными кругами. Является разновидностью плоской обработки.

- Бесцентровое шлифование – этот вид обработки происходит без закрепления детали по центральной оси или в патроне. Деталь размещают на ведущем круге, который вращается на малой скорости, а шлифовальный круг обрабатывает поверхность детали за счет более быстрых оборотов.

- Шлифование резьбы (резьбошлифование) – обработка резьбовых соединений с помощью особенных абразивных инструментов для получения более качественной поверхности винтов.

- Глубинное шлифование – разновидность обдирочной обработки, которая в ряде случаев может быть финишной (чистовой). Обработка происходит с удалением слоя до 5 см на малых продольных подачах. Глубинную обработку применяют в том числе и в профильном шлифовании, широкими и узкими кругами.

- Зубошлифование – обработка зубчатых колес из закаленной стали для получения точных пропорций. Как правило, такая обработка проводится на станках с программным управлением, что обеспечивает высочайшую точность работ.

- Совмещенное шлифование – обработка детали с нескольких сторон на одном станке. Для этого могут применяться несколько абразивных кругов, расположенных на одном валу. Такой способ существенно повышает эффективность обработки и точность.

3 Торцевое шлифование – как правильно обработать поверхность

Торцевое шлифование – наиболее эффективный способ привести поверхность заготовки к желаемому результату. Нужно помнить, что при обработке плоскостей торцом абразивного круга зерна будут с разной скоростью взаимодействовать с поверхностью. Самая высокая скорость будет на периферии, самая незначительная – в центре. Производители используют этот фактор, создавая всевозможные тарельчатые и чашечные круги, или изделия с сегментами и лепестками.

Впрочем, размещать круг таким образом, чтобы деталь шлифовалась всей его торцевой поверхностью, нельзя! В этом случае в работу вступают все зерна абразива, увеличивается сила трения и концентрация тепла, материал может получить прижог или даже оплавиться. Высокая температура может испортить хорошую сталь, поскольку перегрев увеличивает внутреннее давление металла и способствует растрескиванию или крошению кромок.

Чтобы избежать такого эффекта, нужно отклонить ось шпинделя с абразивом на несколько градусов. Важно не переборщить – чем больше угол, тем больше вероятность создать вогнутость на шлифуемой поверхности. Чтобы уменьшить длину дуги круга с поверхностью, лучше использовать сегментный абразив. В таком случае охлаждающая жидкость более эффективно поступает в зону контакта, а отходы шлифования лучше удаляются.

tutmet.ru

Внутренняя шлифовка металла, шлифовка внутреннего диаметра в СПб

В промышленной металлообработке наиболее распространены следующие виды шлифования:

- наружное круглое;

- внутреннее круглое;

- плоское.

К внутренней шлифовке металла относятся:

- шлифование с продольной подачей;

- шлифование врезное;

- бесцентровое врезное шлифование;

- бесцентровое шлифование с продольной подачей.

При шлифовке внутреннего диаметра с продольной подачей выполняются определенные движения: вращение шлифовального круга, продольная подача обрабатываемой детали или круга, круговая подача детали, поперечная подача шлифовального круга. Внутренняя круглая шлифовка металла проводится без закрепления обрабатываемого элемента, при этом в процессе шлифования он поддерживается тремя опорными роликами. Метод шлифовки с продольной подачей позволяет получить более высокую точность и большую шероховатость обрабатываемой поверхности.

При шлифовке внутреннего диаметра с продольной подачей выполняются определенные движения: вращение шлифовального круга, продольная подача обрабатываемой детали или круга, круговая подача детали, поперечная подача шлифовального круга. Внутренняя круглая шлифовка металла проводится без закрепления обрабатываемого элемента, при этом в процессе шлифования он поддерживается тремя опорными роликами. Метод шлифовки с продольной подачей позволяет получить более высокую точность и большую шероховатость обрабатываемой поверхности.

При внутренней шлифовке диаметр круга всегда меньше обрабатываемого отверстия, из-за чего происходит его быстрый износ и возникает необходимость в частой правке. Для получения оптимальной скорости резания в процессе внутренней круглой шлифовки металла необходимо использовать высокую скорость вращения шпинделякруга. Внутренняя шлифовка цилиндра проводится с помощью более мягких шлифовальных кругов, чем наружная,так как дуга контакта в первом варианте больше, чем во втором. Во время внутренней шлифовки труб СОЖ подают через специальные сопла непосредственно в зону резания или через поры шлифовального круга.

Круглая внутренняя шлифовка тонкая в Санкт-Петербурге проводится компанией Феррополис, которая имеет все необходимое оборудование, оснастку и квалифицированный персонал. Мы предоставляем услугу круглой шлифовки внутренней с обеспечением необходимых размеров и требуемой поверхности для заготовок любой сложности.

ferropolis.ru

Внутреннее шлифование – Большая Энциклопедия Нефти и Газа, статья, страница 3

Внутреннее шлифование

Cтраница 3

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных ( глухих), конических и фасонных отверстий. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга. [31]

Внутреннее шлифование ( рис. 7) применяют при обработке точных отверстий в закаленных стальных деталях. Шлифовальный круг и заготовка совершают вращательное движение и дополнительно круг – возвратно-поступательное движение вдоль оси заготовки. По характеру круговой подачи станки подразделяют на обычные и планетарные. [33]

Внутреннее шлифование применяют для окончательной обработки отверстий закаленных деталей или в тех случаях, когда невозможно применить другие, более производительные методы обработки. Оно осуществляется на внутришлифовальных станках и бесцентро-во-внутришлифовальных автоматах. [34]

Внутреннее шлифование имеет свои технологические особенности. [35]

Внутреннее шлифование дает чистоту поверхности 6 – 10-го классов и точность 2-го и даже 1-го класса в обычных производственных условиях. [37]

Внутреннее шлифование – основной метод обработки отверстий у закаленных деталей, кроме того, применяется для обработки отверстий большого диаметра у незакаленных стальных и чугунных деталей. [38]

Внутреннее шлифование дает хорошую чистоту поверхности в пределах от 6 до 10 класса и точность 2 класса и даже выше в обычных производственных условиях. Внутреннее шлифование применяют для обработки особо твердых поверхностей, для обработки отверстий у тонкостенных деталей и деталей со шпоночными и шлицевыми канавками. [39]

Внутреннее шлифование обычно ведется с продольной подачей шлифовального круга, но может быть применена и поперечная подача. Главная трудность внутреннего шлифования вызывается тем, что диаметр шлифовального круга должен быть меньше обрабатываемого отверстия детали. Это приводит к уменьшению диаметра оправки шлифовального круга и снижению жесткости системы, следовательно, увеличению погрешностей размера детали. Для обеспечения высоких скоростей вращения шлифовального круга на станке устанавливается двигатель с приводом на шлифовальную оправку. Наименьший диаметр обрабатываемого отверстия при внутреннем шлифовании зависит от наименьшего доступного размера шлифовального круга, скорости двигателя и жесткости системы. Максимальный диаметр зависит от высоты центров станка. Данный метод позволяет обрабатывать отверстия диаметром от 0 7 мм до нескольких метров. [40]

Внутреннее шлифование может осуществляться методом продольной и поперечной подач. При шлифовании с продольной подачей величина подачи не должна превышать 3 / 4 высоты круга за один оборот детали. Подача в направлении, перпендикулярном обрабатываемой поверхности, при этом осуществляется непрерывно или прерывисто на каждый одинарный или двойной ход стола. [41]

Внутреннее шлифование обеспечивает 6 – 7 – й квалитет точности и шероховатость Ra 0 16 4 – 0 32 мкм. Отверстия в деталях типа втулок обычно шлифуют при закрепленной в патроне ( см. рис. III. Наиболее распространен первый способ. Он обеспечивает более высокую соосность обрабатываемого отверстия и наружной цилиндрической поверхности. Иго осуществляют на внутришлифовальных и универсально-шлифовальных станках. Наиболее производительны внутришли-фовальные станки-полуавтоматы. [42]

Тонкое внутреннее шлифование осуществляют высокоскоростными внутришлифовальными головками с частотой вращения 50 – 150 тыс. об / мин. При плоском и круглом тонком шлифовании после нескольких рабочих ходов с поперечной подачей на глубину резания выполняется процесс выхаживания – 4 – 10 рабочих ходов осуществляются без подачи. [43]

Внутреннее шлифование цилиндрических деталей производят на внутришлифовальных, планетарно-шлифовальных и бесцентровых станках. [44]

Внутреннее шлифование цилиндрических деталей выполняют на внутришлифовальных, планетарпо-шлифовальных и бесцентровых станках. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Внутреннего шлифования

Для внутреннего круглого шлифования ИНФ-АБРАЗИВ выпускает круги наружным диаметром от 13 до 150 мм, высотой от 3 до 100 мм, и шлифовальные головки стандартных и специальных типоразмеров. Отработаны характеристики для предварительного, чистового и тонкого шлифования сталей с твердостью до HRCэ 62..64.

Опыт в области производства шлифкругов для внутреннего шлифования отверстий накапливается нами с 1991 года. К режущим свойствам кругов для внутреннего шлифования отверстий предъявляются весьма жёсткие требования. Соотношения абразива и металла, подводимых в зону резания в единицу времени – самое невыгодное по сравнению с другими схемами шлифования. При обработке диаметра, например 50 мм, при схеме внутреннего шлифования будет использован круг диаметром 45..47 мм, при схеме наружного шлифования – от 200 до 600 мм. Соответственно, объём металла, снимаемый отдельным зерном шлифовального круга, будет отличаться в разы. Кроме того, будет отличаться длительность контакта зерна с металлом на каждый оборот и соотношение длительности контакта и “отдыха” зерна. Понимая, в сколь сложных условиях предстоит работать инструменту для шлифования внутренних поверхностей, мы используем специальные методы при производстве, обеспечивающие как требуемые эксплуатационные свойства, так и повторяемость свойств от партии к партии.

Круги выпускаются типов 1 (ПП – прямого профиля) и 5 (ПВ – с односторонней выточкой) для шлифования круглых отверстий как с асциляцией, так и на врезание. С профилированной рабочей поверхностью для обработки отверстий фасонного профиля – например дорожки качения шариковых подшипников. Для одновременной обработки отверстия и упорного бурта – чашечные круги специальной формы.

Для операций тонкого шлифования отработаны характеристики, обеспечивающие шероховатость Ra 0,07 мкм, позволяющие заменить инструмент на вулканитовой связке и исключить операцию суперфиниша из технологического процесса.

Инструмент обеспечивает подачи до 1,3 мм/мин и работает с компенсацией 0,015 мм на деталь, что позволяет сократить технологический цикл и уменьшить нормы расхода инструмента на единицу обрабатываемой детали. Подробнее возможности инструмента описаны на странице рекомендуемые режимы обработки.

Абразивный инструмент изготавливается под заказ. Стандартные условия поставки: срок изготовления заказа 3-4 недели, предоплата – 50%, отгрузка по факту оплаты. Опытные партии предоставляются безвозмездно с доставкой до двери за наш счёт.

inf-abrasives.ru