Хим состав стали 09г2с – 092

alexxlab | 24.12.2020 | 0 | Вопросы и ответы

09Г2С: КРУГ и ЛИСТ.

09г2с – конструкционная низколегированная кремнемарганцовистая сталь.

Марганец (“Г”) и кремний (“С”) – основные легирующие элементы 09г2с.

Цифры вначале маркировки говорят о количестве углерода – 0.09%.

Цифра “2” говорит о том, что колличество марганца в этой стали 2%.

отсутствие каких либо цифр после буквы “С” показывает что наличие кремния 1%.

Сталь 09г2с относится к низколегированным сталям (сумарное содержание легирующих элеменов не выше 2.5%).

Основное назначение 09г2с – для сварных конструкций.

низкое содержание углерода 0.09% обеспечивает свариваемость без ограничений. Сталь 09г2с не требует предварительного разогрева и последующей термообработки чем и снижает стоимость монтажных работ.

Сталь 09г2с устойчива к перегревам, низким температурам, не склонна к отпускной хрупкости. Выдерживает большие механические нагрузки.

Заменить 09г2с могут стали: 09г2, 09г2т, 10г2с, 09г2дт.

09г2с. Применение стали.

09г2с является одновременно прочной и легкосвариваемой сталью.

09г2с используют производители паровых котлов, аппаратов и емкостей работающих под давлением при температуре от -70 до +425 гр.С.

Сталь 09г2с применяют в химическом и нефтяном машиностроении, судостроении.

Устойчивость стали к низким температурам позволяет использовать ее в условиях крайнего севера.

Конструкционная низколегированная сталь 09г2с нашла свое применение в строительстве дорог, мостов, промышленных объектов, так как способна выдерживать большие механические нагрузки.

09г2с. Химический состав в %.

C < 0.12

S < 0.04

P < 0.035

Mn < 1.3-1.7

Cr < 0.3

Si < 0.5-0.8

Ni < 0.3

N < 0.008

Cu < 0.3

S < 0.08

09г2с. ассортимент на складе.

уголок 09Г2С по ДСТУ 2251-93, ГОСТ 8509-93:

60х60х6(5)

63х63х5

75х75х7(8)

80х80х6

100х100х8(10)

110х110х8(10)

125х125х9

160х100х60

160х150х10

180х180х8(12)

труба 09Г2С:

89х8

121х8

127х6

146х6

152х8

178х6

194х10(8)

219х10

труба 09Г2С профильная:

50х50х3,6

60х60х3

90х90х3,5

швеллер 09Г2С поДСТУ 3436, ГОСТ 8240-97:

№№ 14у, 14. 16

лист 09Г2С ГОСТ 19903-74:

4х1060х6000

5(6)х1500х6000

7х1800х4200

8(10)х1500х6000

12(14)х1500х6000

16(18)х1500х6000

20х1500х6000

22х2000х6000

24х1500х6000

25х1520х6000

30х2000х4000

34х2150х4100

35х2000х8000

40х2000х6000

круг 09Г2С:

ф 40, 45, 50, 100, 120. 150, 200. 220, 250, 270.

ЗВОНИТЕ!

044 383 72 58

067 536 15 59

БУДЕМ СОТРУДНИЧАТЬ!

металлопрокат

stali.com.ua

Описание и характеристика стали марки 09Г2С

Введение

В последнее время требования к качеству стали все более ужесточаются. Все большее количество деталей и конструкций должны отвечать высоким требованиям эксплуатационных свойств. Наиболее востребованные детали должны иметь продолжительный срок службы не только при комнатной температуре, но и иметь высокие прочностные характеристики при низких и высоких температурах. В связи с этим, особое внимание уделяется стали, применяемой для изготовления таких деталей. К одной из них относится конструкционная низколегированная сталь марки 09Г2С.

Конструкционными называют стали, применяемые для изготовления деталей машин, конструкций и сооружений. Эти стали – один из наиболее широко используемых и отличающихся разнообразием свойств класс материалов. Сталь марки 09Г2С обладает высокими эксплуатационными свойствами, хорошей технологичностью, экономичностью, а ее несложный химический состав делает ее недефицитным материалом.

Для обеспечения надежных эксплуатационных свойств сталь должна обладать высокой конструкционной прочностью, которая представляет из себя комплекс свойств, обеспечивающий длительную и надежную работу изделия в конкретных условиях эксплуатации. Следовательно, конструкционная прочность определяется не только свойствами самого материала, но также и условиями его нагружения (статические, циклические или ударно-циклические нагрузки), температурной областью эксплуатации изделия, средой в которой изделию предстоит работать (жидкой, газообразной, высокоагрессивной и т.п.).[1]

К низколегированным строительным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы (обычно до 2,5%) и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми сталями.

Применение низколегированных сталей в строительстве вместо углеродистых позволяет уменьшить массу строительных конструкций, получить значительную экономию металла (до 50—80%), повысить надежность конструкций, особенно уменьшить их склонность к хрупким разрушениям, а также решить целый ряд других задач.

В настоящее время производство низколегированных строительных сталей достигает 13 % от общего производства стали. При этом более половины производства низколегированных сталей используют в капитальном строительстве, другую часть их потребляют на изготовление труб магистральных газопроводов, металлоконструкций машин и механизмов, в судостроении и других отраслях народного хозяйства.

Цель работы

Совершенствование в условиях электросталеплавильного цеха «Русполимет» технологии производства стали марки 09Г2С с низким содержанием вредных примесей и неметаллических включений для обеспечения работы изделий при повышенных температурах.

Описание и характеристика стали марки 09Г2С

Таблица 1 – Химический состав стали марки 09Г2С по ГОСТ 19281-2014, %

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0,12 | 0,5 – 0,8 | 1,3 – 1,7 | до 0,3 | до 0,04 | до 0,035 | до 0,3 | до 0,010 | до 0,3 | до 0,08 |

Из этой марки стали изготавливаются элементы и детали сварных металлических конструкций, которые могут работать при температурах от -70 °С до +450°С. Лист 09Г2С используется и для производства листовых конструкций в нефтяной и химической промышленности, судостроении и машиностроении. [2]

Описание технологии производства стали марки 09Г2С на предприятии ОАО «Русполимет»

Технологический цикл производства слитков из стали марки 09Г2С заключается в выплавке железоуглеродистого полупродукта в дуговой сталеплавильной печи ДСП-6, внепечной обработки стали в агрегате ковш-печь с последующим процессом вакуумирования стали в камерном вакууматоре. После этого производят разливку стали в изложницы.

Химический состав железоуглеродистого полупродукта, который выплавляют на предприятии ОАО «Русполимет» в дуговой сталеплавильной печи ДСП-6 для производства стали марки 09Г2С указан в таблице 2.[3]

Таблица 2 – Химический состав железоуглеродистого полупродукта, %

| C | Si | Mn | Cr | Ni | Cu | S | P |

| 0,05 | ≤0,10 | 0,15-0,3 | ≤0,15 | ≤0,30 | ≤0,30 | ≤0,04 | ≤0,010 |

На этапе совершенствования технологии выплавку полупродукта проводили без изменений.

Базовая технология внепечной обработки стали

По принятой в цехе технологии внепечной обработки стали шлакообразующая смесь состояла из извести в количестве 18 кг/т, плавикового шпата – 0,5 кг/т и алюминия – 1,7 кг/т. Рафинировочная способность данного шлакового режима позволяла получать сталь с содержанием [S] и [N] на уровне 0,005-0,008 % и 0,009-0,012 % соответственно, а загрязненность неметаллическими включениями составляла в большинстве случаев порядка 2,5-3,5 балла.

Усовершенствование технологии внепечной обработки стали

В связи с необходимостью повышения требований к качеству стали данного класса разработана опытная технология внепечной обработки, которая усовершенствована в части шлакового режима в агрегате ковш-печь и вакууматоре, а также применением микролегирующих добавок.

Так, по предварительной оценке серопоглатительной способности рафинирующего шлака для получения в металле концентрации серы ниже 0,003% количество ковшового шлака увеличено до 38 кг/т (почти в два раза в сравнении с базовой). Для повышения эффективности шлакообразования в сталеразливочном ковше в АКП соотношение плавикового шпата к извести увеличено с 1:36 до 1:6. Это позволяет быстро сформировать большое количество жидкоподвижного рафинирующего шлака, несколько увеличить интенсивность продувки расплава аргоном без оголения металла, т. е. минимизировать вторичное окисление и интенсивность поглощения азота из атмосферы рабочего пространства АКП. Учитывая, что раскисленность рафинирующего шлака при применении базовой технологии (0,5-1,0%FeO) довольно высока количество алюминия для раскисления шлака выбрали пропорционально увеличению массы шлака. Таким образом по опытной технологии шлакообразующая смесь содержит: 30 кг/т извести, 4,8 кг/т плавикового шпата и 3,2 кг/т алюминия. Результаты опытных плавок показали, что данные изменения шлакового режима привели к большей степени рафинирования стали, что позволило получить конечную (после АКП) концентрацию серы в металле ниже 0,003 % и азота ниже 0,010 %.

Режим вакуумирования: выдержка под вакуумом более 10 минут при давлении 1,5 торр. Температура при которой осуществляется внепечная обработка стали – более 1600

Химический состав шлака который применяется при ковшевой обработке представлен в таблице 3.

Таблица 3 – химический состав шлака приковшевой обработке стали марки 09Г2С, %

| CaO | SiO2 | Al2O3 | FeO | MgO |

| 50-60 | 7-11 | 25-35 | 0,5-1,0 | 4,5-8 |

Легирование стали марки 09Г2С

Влияние химического состава на механические свойства стали

Разрешенный гостом диапазон легирования стали марки 09Г2С позволяет выплавлять ее с различными вариантами химического состава, что в свою очередь позволяет изменять механические свойства стали.

Влияние элементов химического состава на механические свойства представлено в таблице 4.

Таблица 4 – Влияние элементов химического состава

| Химический элемент | Свойство |

| C | Снижает пластичность, увеличивает твердость и прочность |

| Si | Снижает ударную вязкость способствует укрупнению зерна |

| Mn | Способствует упрочнению и снижает ударную вязкость, повышает сопротивление хрупкому разрушению |

| Ni | Придает стали высокую прочность и пластичность |

| Cr | Снижает пластичность и повышает прочность |

| S | Вредная примесь. Придает стали хрупкость при высоких температурах – красноломкость, понижает сопротивление усталости |

| P | Вредная примесь. Придает стали высокую хрупкость в холодном состоянии – хладноломкость |

| N, O | Снижают ударную вязкость |

Микролегирование стали

Помимо химического состава, установленного стандартом, для получения определенных свойств стали необходимо применение микролегирования. Основные элементы применяемые для микролегирования – ванадий (V), алюминий (Al), титан (Ti), ниобий (Nb), молибден (Mo), кальций (Ca). Данные элементы даже в малых концентрациях существенно влияют на эксплуатационные свойства стали. Влияние этих элементов представлено в таблице 5.

Таблица 5 – Элементы микролегирования стали

| Химический элемент | Свойство |

| V | Повышает твердость и прочность |

| Al | Повышает жаростойкость и окалиностойкость |

| Ti | Повышает прочность и плотность стали |

| Nb | Улучшает кислостойкость и способствует повышению коррозионностойкости в сварных конструкциях |

| Mo | Увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах |

| Са | Модифицирование неметаллических включений |

Содержание серы

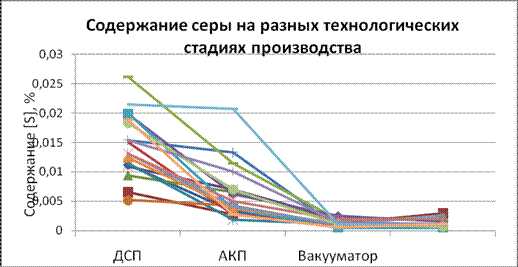

Был проанализирован химический состав стали для 18 разных плавок стали марки 09Г2С по содержанию серы на разных этапах производства.

Рисунок 1 – содержание серы на разных этапах производства

Установлено, что основное количество серы удаляется в агрегате ковш-печь во время внепечной обработки. Из графика (рис. 1) видно, что после доработки технологии среднее содержание серы в стали после АКП составляет около 0,005%, при начальной 0,015%.

В условиях отсутствия окислительной атмосферы под вакуумом интенсивное перемешивание раскисленной стали аргоном усиливает эффект экстракционного рафинирования металла шлаком. Был проанализирован химический состав 18 опытных плавок стали марки 09Г2С по содержанию серы в готовой стали. Максимальное содержание серы для данной стали составляет 0,003 %, допустимое – 0,005% (зеленая и красная линии на рис. 2 соответственно).

Рисунок 2 – содержание серы в готовой стали

Видно, что после вакуумирования и снижения концентрации серы в металле на 0,002-0,004%) сталь 09Г2С по этой вредной примеси соответствует самым высоким стандартам.

Содержание азота

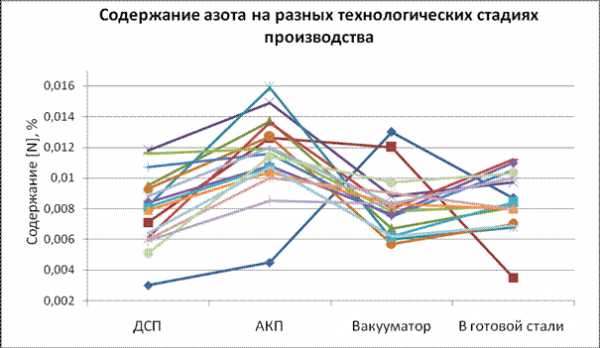

Был проанализирован химический состав стали для 17 разных плавок стали марки 09Г2С по содержанию азота на разных этапах производства.

Рисунок 3 – содержание азота на разных этапах производства

Из графика (рис. 3) видно, что основная доля снижения азота в стали происходит во время вакуумирования с последующим увеличением из-за контакта струи металла с воздухом во время разливки.

Был проанализирован химический состав для 17 разных плавок стали марки 09Г2С по содержанию азота в готовой стали.

Рисунок 4 – содержание азота в готовой стали

Максимальное содержание азота для данной стали составляет 0,010 %, допустимое – 0,012% (зеленая и красная линии на рис. 4 соответственно). Содержание азота по проанализированным плавкам находится в пределах допустимых значений.

Содержание кислорода

Был проанализирован химический состав стали для 17 разных плавок стали марки 09Г2С по содержанию кислорода на разных этапах производства.

Рисунок 5 – содержание кислорода на разных этапах производства

По графику видно, что основная доля снижения кислорода в стали происходит во время обработки на таких технологических агрегатах как дуговая сталеплавильная печь и агрегат ковш-печь.

Был проанализирован химический состав для 17 разных плавок стали марки 09Г2С по содержанию азота в готовой стали.

Рисунок 6 – содержание кислорода в готовой стали

Максимальное содержание кислорода для данной стали составляет 0,003 %, допустимое – 0,006% (зеленая и красная линии на рис. 6 соответственно). Содержание кислорода по проанализированным плавкам находится в пределах допустимых значений.[4]

Выводы

1. Агрегаты ковшовой обработки стали являются мощным средством рафинирования стали. Современные технологии ковшовой обработки позволяют достигнуть ультранизких концентраций серы в стали (0,001%), существенно сдержать насыщение металла азотом и уменьшить количество и размер неметаллических включений.

2. В условиях электросталеплавильного цеха «Русполимет» усовершенствована технология производства стали марки 09Г2С с низким содержанием вредных примесей и неметаллических включений для обеспечения работы изделий при повышенных температурах. Соответствие требованиям было достигнуто за счет снижения загрязненности неметаллическими включениями до уровня менее 1,5 баллов, содержания серы до 0,001-0,003 % и азота до 0,006-0,009 % в готовой стали, что в совокупности с микролегирующими добавками позволяет производить продукцию с высокими эксплуатационными характеристиками.

Введение

В последнее время требования к качеству стали все более ужесточаются. Все большее количество деталей и конструкций должны отвечать высоким требованиям эксплуатационных свойств. Наиболее востребованные детали должны иметь продолжительный срок службы не только при комнатной температуре, но и иметь высокие прочностные характеристики при низких и высоких температурах. В связи с этим, особое внимание уделяется стали, применяемой для изготовления таких деталей. К одной из них относится конструкционная низколегированная сталь марки 09Г2С.

Конструкционными называют стали, применяемые для изготовления деталей машин, конструкций и сооружений. Эти стали – один из наиболее широко используемых и отличающихся разнообразием свойств класс материалов. Сталь марки 09Г2С обладает высокими эксплуатационными свойствами, хорошей технологичностью, экономичностью, а ее несложный химический состав делает ее недефицитным материалом.

Для обеспечения надежных эксплуатационных свойств сталь должна обладать высокой конструкционной прочностью, которая представляет из себя комплекс свойств, обеспечивающий длительную и надежную работу изделия в конкретных условиях эксплуатации. Следовательно, конструкционная прочность определяется не только свойствами самого материала, но также и условиями его нагружения (статические, циклические или ударно-циклические нагрузки), температурной областью эксплуатации изделия, средой в которой изделию предстоит работать (жидкой, газообразной, высокоагрессивной и т.п.).[1]

К низколегированным строительным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы (обычно до 2,5%) и обладающие повышенной прочностью и пониженной склонностью к хрупким разрушениям по сравнению с углеродистыми сталями.

Применение низколегированных сталей в строительстве вместо углеродистых позволяет уменьшить массу строительных конструкций, получить значительную экономию металла (до 50—80%), повысить надежность конструкций, особенно уменьшить их склонность к хрупким разрушениям, а также решить целый ряд других задач.

В настоящее время производство низколегированных строительных сталей достигает 13 % от общего производства стали. При этом более половины производства низколегированных сталей используют в капитальном строительстве, другую часть их потребляют на изготовление труб магистральных газопроводов, металлоконструкций машин и механизмов, в судостроении и других отраслях народного хозяйства.

Цель работы

Совершенствование в условиях электросталеплавильного цеха «Русполимет» технологии производства стали марки 09Г2С с низким содержанием вредных примесей и неметаллических включений для обеспечения работы изделий при повышенных температурах.

Описание и характеристика стали марки 09Г2С

Таблица 1 – Химический состав стали марки 09Г2С по ГОСТ 19281-2014, %

| C | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| до 0,12 | 0,5 – 0,8 | 1,3 – 1,7 | до 0,3 | до 0,04 | до 0,035 | до 0,3 | до 0,010 | до 0,3 | до 0,08 |

Из этой марки стали изготавливаются элементы и детали сварных металлических конструкций, которые могут работать при температурах от -70 °С до +450°С. Лист 09Г2С используется и для производства листовых конструкций в нефтяной и химической промышленности, судостроении и машиностроении. [2]

infopedia.su

09Г2С ФЛАНЕЦ МАТЕРИАЛ СТ. 09Г2С СТАЛЬ 09Г2С МЕХ. СВОЙСТВА СТАЛИ 09Г2С ХИМ. СОСТАВ СТАЛИ 09Г2С

Характеристика материала ст. 09Г2С.

Химический состав в % материала 09Г2С

Температура критических точек материала 09Г2С.

| Ac1 = 725 , Ac3(Acm) = 860 , Ar3(Arcm) = 780 , Ar1 = 625 |

Механические свойства при Т=20°С материала 09Г2С .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист | 4 | 500 | 350 | 21 |

Физические свойства материала 09Г2С .

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 09Г2С .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности, [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве, [ % ] |

| y | – Относительное сужение, [ % ] |

| KCU | – Ударная вязкость, [ кДж / м2] |

| HB | – Твердость по Бринеллю, [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства, [Град] |

| E | – Модуль упругости первого рода, [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20°С – T ), [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)] |

| r | – Плотность материала, [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20°С – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120°С и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300°С при сварке, термообработка после сварки – отжиг |

www.12821-80.ru

расшифровка и характеристики, применения и недостатки, ГОСТ

Основные характеристики металлов и других материалов зависят от особенностей химического состава. Включение различных химических элементов в состав позволяет достигнуть определенных качеств. Принято считать, что обычная конструкционная сталь состоит из основного элемента, которым является углерод, а также определенных примесей.

Добавление других веществ называют легированием. Существует просто огромное количество различных легированных сталей, которые отличаются химическим составом и основными эксплуатационными качествами. Рассмотрим характеристики, расшифровку марки и область применения стали 09г2с.

Расшифровка маркировок

Провести расшифровку маркировок можно согласно ГОСТ (09г2с или других представителей этой группы). Стоит учитывать, что в различных странах применяют разные стандарты маркировки.

Проводя расшифровку, уделяем внимание нижеприведенным моментам:

- Первая цифра указывает на концентрацию основного элемента, которым для многих металлов является углерод. В этом случае его концентрация 0,09%. От количества углерода и равномерности его распределения зависит прочность и твердость материала.

- После первого обозначения идет символ, указывающий на проведение химической обработки, которая заключается во внесении легирующего элемента марганца. Следующая цифра указывает на то, что в состав вносится не более 2% этого вещества.

- Символ «С» указывает на присутствие кремния. Принятые стандарты определяют то, что расшифровка стали 09г2с указывает на концентрацию кремния не более 1%.

Рассматриваемая сталь относится к низколегированной группе, так как всех легирующих элементов не более 2,5%. Поэтому при маркировке вначале не указывается буква, как при маркировке других сплавов. Расшифровка 09г2с не указывает на концентрацию других элементов, которые присутствуют практически в любом сплаве. Примером можно назвать серу или фосфор.

Основные характеристики металла

Как ранее было отмечено, химический состав определяет основные характеристики любого материала. Характеристики стали 09г2с:

- Плотность составляет 7,85 грамма на квадратный сантиметр. Этот показатель означает довольно большой удельный вес (у алюминия около 2,5 грамма на квадратный сантиметр).

- Предел текучести может отличаться в зависимости от температуры эксплуатации. При 250 градусах Цельсия показатель составляет 225 МПа, при 400 градусах Цельсия уже 155 МПа.

- Для повышения прочности и снижения хрупкости есть возможность провести ковку при температуре около 1200 градусов Цельсия.

- Сталь получила широкое применение по причине хорошей свариваемости. При желании можно применять метод АДС, РДС. При газовой защите и многие другие. Нет необходимости проводить предварительный прогрев структуры для повышения рассматриваемого свойства.

- Склонности к отпускной хрупкости нет.

- Повышенный предел выносливости, который придается после обработки.

Процесс легирования позволяет существенно повысить некоторые качества и придать материалу новые свойства. Сегодня многие металлы проходят химикотермическую обработку, которая позволяет существенно расширить их область применения.

Область применения

Высокая механическая прочность определила распространение данной стали в строительной и машиностроительной сфере. За счет высокой механической прочности инженеры смогли использовать более тонкие и менее громоздкие конструктивные элементы при создании различных механизмов и сооружений. Кроме этого, структура металла не реагирует на воздействие температуры от -70 до 450 градусов Цельсия.

Большой диапазон температуры эксплуатации, высокая механическая прочность, хорошая свариваемость определяют то, что металл сегодня применяется в нижеприведенных областях:

Нефтяной промышленности, к примеру, проводится изготовление трубопроводов, фиксирующих или запорных конструкций.

Нефтяной промышленности, к примеру, проводится изготовление трубопроводов, фиксирующих или запорных конструкций.- В частном и промышленном строительстве. Сегодня при возведении многоэтажных зданий очень часто используются балки, изготавливаемые из стали.

- В машиностроении и станкостроении, в судостроительной отрасли.

После термохимической обработки эту легированную сталь можно применять при изготовлении трубопроводной арматуры. За счет того, что структура не реагирует на воздействие критических низких температур, 09г2с часто встречается на Крайнем Севере.

Некоторые недостатки

Однако есть и несколько существенных недостатков, которые несколько сужают область применения этого металла. Примером можно назвать то, что поверхность обладает относительно невысокими антикоррозионными свойствами. Именно поэтому применять сталь в некоторых агрессивных средах возможно только при дополнительной защите поверхности.

tokar.guru

Cталь 09Г2С. Круг. Шестигранник. Лист. Труба бесшовная. Уголок. Балка. Двутавр. Швеллер.

Характеристика материала сталь 09Г2С.

Химический состав в % материала 09Г2С

Температура критических точек материала 09Г2С.

Механические свойства при Т=20oС материала 09Г2С .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Лист | 4 | 500 | 350 | 21 |

Физические свойства материала 09Г2С .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | ||||||

| 100 | 11.4 | |||||

| 200 | 12.2 | |||||

| 300 | 12.6 | |||||

| 400 | 13.2 | |||||

| 500 | 13.8 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 09Г2С .

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала 09Г2СВнимание! Указаны как точные, так и ближайшие аналоги.

| Германия | Япония | Китай | Болгария | Венгрия | Румыния |

| DIN,WNr | JIS | GB | BDS | MSZ | STAS |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

| Продукция, предлагаемая предприятиями-рекламодателями: Нет данных. |

yaruse.ru