Заточной станок для фрез по металлу – Заточной станок для фрез по металлу

alexxlab | 09.03.2020 | 0 | Вопросы и ответы

Заточной станок для фрез по металлу

Станки для заточки фрез по дереву и металлу

Фрезы по дереву и металлу имеют сложную форму зуба, что определяет необходимость использования специального станка для заточки фрез. Для выполнения работы нужно также знать геометрию зуба. При этом учитывается то, из какого материала изготовлен инструмент.

Заточной станок для фрез

Применение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Классификация

Условно можно провести следующую классификацию:

- Универсальный станок подходит для заточки не только фрез, но и других режущих инструментов.

- Специализированный станок применяется для обработки инструмента только одного вида, к примеру, фрез.

Универсальный станок комплектуется нормальными и специальными приспособлениями, которые используются для закрепления и установки инструмента, дополнительных измерительных механизмов, которые позволяют выдерживать угол заточки фрез.

Универсальный заточной станок с приспособлениями для заточки фрез Специализированный заточной станок для заточки концевых и цилиндрических фрезТехнические характеристики

При выборе станков для заточки фрез следует обратить особое внимание на технические характеристики. К основным показателям можно отнести:

- Рабочее напряжение. Многие модели работают от стандартной сети 220 Вольт. Варианты исполнения с большим показателем мощности работают при мощности 380 Вольт.

- Потребительская мощность также является важным показателем. Она может варьировать в диапазоне от 200 до 5 000 Ватт.

- Скорость вращения шпинделя без нагрузки. Этот показатель может варьировать в пределе от 900 до 3 000 об/мин.

- Точность, с которой можно провести заточку фрез. Показатель точности зачастую зависит от конструктивных особенностей модели.

- Скорость подачи абразивного материала.

- Тип подачи: механический и электрический. Некоторые модели имеют электрический привод, другие механический. Электрический вариант исполнения значительно делает конструкцию дороже, механический требует определенных навыков от мастера.

- Диапазон проведения угла заточки. Угол можно назвать наиболее важным показателем. Режущая кромка образуется двумя плоскостями, расположенными под определенным углом.

- Наличие специальных водяных ванн, которые позволяют охладить абразивный материал во время работы станка. Повышение температуры абразивного материала может привести к значительному нагреву режущей кромки, из-за чего она изменит свои эксплуатационные качества.

- Наличие вентиляции. Во время заострения происходит снятие слоя металла с фрез, а также отлетает абразивный материал. Этот момент определяет засорение рабочего места, и система вентиляции позволит поддерживать оборудование в чистоте.

- Показатель шума при работе. Привод и двигатель на момент работы издают шум. Высокий показатель шума значительно усложняет работу.

- Наличие защитного кожуха. Во время заострения отлетает абразивная стружка и металл, которые могут попасть в глаза. Именно защитный кожух защищает мастера от стружки и абразивной крошки.

По компоновке станки для заточки фрез бывают настолько и напольного исполнения. Традиционный привод предусматривает использование электродвигателя и клиноременной передачи.

Особенности конструкции

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Достоинства применения

Многие решают, стоит ли тратиться и приобретать специальные станки для заточки. Их использование можно определить следующим образом:

- Значительно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия необходимого слоя металла.

- Можно достигнуть более точного результата. Углы заточки имеют четкие приделы, без использования станков выдержать их практически невозможно.

- Качество проводимой работы значительно выше.

- Выполнить работу может даже неподготовленный мастер, так как работа практически полностью автоматизирована.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

(голосов: 2, в среднем: 5,00 из 5) Загрузка…stankiexpert.ru

Заточка фрез по металлу: концевых, червячных

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых фрез для работы с металлами, древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Рис. 1 Заточка инструмента с применением наждачного тарельчатого круга.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями. При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементный;

- контурный.

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных. При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

Рис. 3 Процесс заточки червячный фрезы на универсальном станке.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными. Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки. Для крепления инструмента производят оправки 2-х видов:

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе. Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Цанговый патрон с цангами

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

- поворотные столы;

- тиски;

- зажимы.

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность. Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении. Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Заточка фрезы по металлу на станке

Приспособления для заточки концевых режущих элементов фрезерно-брусующего станка, разделяются по характеру работы и подразделяются два типа – универсальные и специальные.

Ниже рассмотрим каждый из этих вариантов

Станки для заточки фрез по металлу — обзор заводских моделей

Заточка фрез для работы по металлу и дереву выполняется своими руками с помощью червячных универсальных устройств.

Кроме того режущие элементы фрезерно-брусующего станка могут быть заточены с помощью специальных приспособлений.

Читайте также: о конструкции сверлильно-присадочных станков и их назначении.

Как самодельный, так и универсальный станок для заточки концевых фрез по дереву оснащен устройствами, обеспечивающими закрепление, установку и заточку детали.

Станок для заточки фрезы

При выборе представленного инструмента для заточки ножей фрезерно-брусующего станка своими руками необходимо учесть такие параметры как:

- универсальность станка;

- габаритные размеры;

- скорость;

- класс точности механической обработки;

- мощность электродвигателя;

- способ установки;

- возможность подключения к электросети.

Наиболее приемлемым приспособлением для затачивания концевых ножей фрезерно-брусующего оборудования является Kaindl КСС.

Этот небольшой агрегат способен производить профессиональную заточку концевых ножей быстро и эффективно.

Стоит такое устройство в несколько раз дешевле профессионального оборудования и отличается простотой в применении.

Kaindl КСС применяется для корректировки режущей кромки алмазных дисковых пил и фрез, а также идеально подходит для домашнего использования. Представленное оборудование для заточки сверл, концевых ножей, алмазных дисковых пил.

Читайте также: особенности устройства и обзор популярных моделей лазерных гравировальных станков.

Станок для заточки фрезы Kaindl KSS

Эффективная заточка фрез червячных фрезерных агрегатов производится благодаря точному фиксированию инструмента в любом положении.

Читайте также: сферы применения универсальных фрезерных станков по металлу.

Для этого применяются призмы и упорные штифты. Сам шлифовальный диск можно настроить на работу в любом положении с помощью специального шарнирного держателя.

Основная особенность такого станка – использование обычной дрели вместо электромотора. Универсальная шарнирная крепежная система позволяет подсоединить к устройству дрель любого типа.

Заточка ножей фрезерно-червячных агрегатов может производиться с помощью устройства торговой марки Ruko, которое оснащено лазерным регулятором.

Это оборудование может работать с режущими гранями с диаметром от 12 до 100 мм. Представленный прибор быстро и легко устанавливается своими руками, этом у способствует специальный шаговой держатель.

Станок для заточки фрезы Ruko

Перед установкой режущих кромок червячных фрезерных агрегатов для точного расположения может быть использован лазерный указатель.

Угол заточки при этом меняется плавно (бесшагово). Сам процесс происходит с применением алмазных дисков с диаметром в 125 мм, а для более корректной обработки можно прикрепить лупу, оснащенную неоновой подсветкой.

Читайте также: «Руководство по изготовлению слесарного верстака».

к меню ↑

Делаем станок для заточки своими руками

Для изготовления устройства для заточки лезвия фрезерно-брусующего понадобится электрический двигатель, с мощностью не более 1 кВт, два шкива и подшипники с валом.

Самодельный станок нужно начинать собирать со станины. Станина изготавливается с помощью стальных уголков. Кроме того, самодельный станок должен быть оснащен подручником. Для его установки сооружается поворотная планка.

Самодельный станок для заточки фрезы

Эта конструкция поможет в регулировке уровня наклона режущей детали фрезерно-брусующего станка по направлению к шлифовальному кругу.

Заточка фрез производится таким образом, чтобы установленная режущая деталь минимально могла соприкасаться с вращающимся кругом.

При работе ее необходимо медленно подводить к диску. Самодельный заточный станок может быть изготовлен по заранее составленной схеме. В расчет при этом берется расположение шлифовального круга относительно подручника.

Самодельный станок для заточки ножей фрезерно-брусующего оборудования должен быть оснащен защитным кожухом, который будет прикрывать собой зазорный круг.

При сборке следует учесть, что зазор между установленной плитой и кругом, производящим заточку не должно превышать 3 мм.

Самодельный мини-станок для заточки резцов фрезерно-брусующего агрегата необходимо оснастить фланцами, которые будут обеспечивать прижим.

Стоит учесть, длина фланцев не должна быть меньше четвертой части диаметра шлифовального круга.

При самостоятельной сборке в зазоре между гайкой и фланцем нужно положить паронитовую прокладку. Благодаря ей гайка максимально туго затянется на валовом участке.

Читайте также: «Выбираем лучшие тиски для сверлильного станка».

к меню ↑

Как заточить фрезу своими руками?

Заточку ножа фрезерно-брусующего агрегата можно провести без наличия специальных механизмов и приспособлений.

Для этого можно использовать алмазный брусок, который кладется на край верстака или рабочего стола. Заточка кромки ножа производится посредством проведения по ее передней поверхности бруском.

Предварительно режущий элемент необходимо очистить от грязи и пыли с помощью растворителя. Если резак оснащен направляющим подшипником, перед тем, как производить заточку его необходимо снять.

Если этого не сделать, то фреза с большой вероятностью деформируется. При проведении заточки брусок периодически нужно смачивать небольшим количеством воды, а после того, как работа будет закончена протереть его насухо.

Важно знать, что в процессе стачивания передней поверхности кромка лезвия будет заострена, а ее диаметр немного уменьшится.

В процессе заточки рекомендуется использовать бруски с различной степенью зернистости. От этого напрямую будет зависеть результат и чистота обрабатываемой поверхности.

Кроме того, при заточке ножей фрезерно-червячного станка с целью сохранения симметричности кромки, нужно многократно производить движения, обеспечивая равномерный нажим.

В зависимости от материала, из которого сделана фреза, вместо бруса можно применять абразивную (наждачную) бумагу.

Она крепится на полосе стали или деревянной рейке. Также откорректировать лезвие можно с помощью точильного станка, вращающегося с низкой скоростью. Устройство можно оснастить соответствующим абразивным кругом. к меню ↑

Правильная заточка фрезы (видео)

к меню ↑

Правила безопасности при заточке

При проведении работ крайне важно придерживаться следующих требований безопасности:

- точильный круг обязательно должен пройти предварительное испытание вращением;

- проверить, не будет ли превышать допустимая скорость вращения круга, указанное в маркировке значение;

- не использовать подручник вилкообразной формы, так он не позволяет произвести регулировку зазора с боков круга;

- перед началом работ абразивный круг следует подвергнуть балансировке .

Важно учитывать, что при установке подручника зазор между ним и кругом не превышал 3 мм. При этом площадка подручника должна располагаться на уроне горизонтальной оси не выше, чем на 10-15 мм.

Если зазор будет превышать указанное значение или подручник окажется ниже горизонтальной оси, его может вырвать и заклинить кругом.

Кроме того, нужно обратить внимание на отсутствие зазубрин и выбоин на вращающемся точильном элементе.

Категорически запрещается прикасаться в вращающемуся кругу, во избежание травмирования пальцев необходимо пользоваться кожаными напальчниками или строительными рукавицами из плотной ткани.

При проведении работ лезвие должно быть плотно прижато к подручнику, запрещено производить заточку, держа его на весу. В процессе корректировки режущей кромки нельзя подводить инструмент к кругу быстро.

Прижимать его следует постепенно, передвигая по поверхности подручника. При такой работе круг будет стачиваться равномерно, и его можно будет использовать повторно.

Если же резко подавать круг к затачиваемому инструменту, то он будет вырабатываться неравномерно и быстро придет в негодность.

Заточка фрезы

При работе с фрезой из закаленной стали необходимо как можно чаще прерывать натачивание, так как от чрезмерного прижатия к вращающейся поверхности лезвие может нагреться и потерять изначальную твердость.

Читайте также: виды, особенности и самостоятельная сборка фрез для мотоблока.

При установке инструмента его следует надежно закрепить в тисках или заточном приспособлении. Если фреза будет плохо зафиксирована, то ее может вырвать, что повлечет за собой повреждение круга.

При точильных работах запрещено наклоняться к инструменту для наблюдения процесса. Сам момент прикосновения круга к лезвию можно определить по появившейся искре.

Определять степень заточки можно после того, как инструмент будет отодвинут на безопасное расстояние.

Если в процессе работы станок нок начинает вибрировать, его необходимо сразу же выключить и произвести проверку подвижных соединений. Следуя этим несложным правилам безопасности можно выполнить все необходимые манипуляции быстро и эффективно.

Главная страница » Для заточки

ostanke.ru

Станок для заточки фрез по металлу

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения. В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок. Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра. Ему станок этот нужен для изготовления воблеров для рыбалки. Он хочет из него сделать копир.

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий. Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато.

Судя по цанге, можно заложить достаточно толстую фрезу по диаметру.

Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором.Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Смотрите станок в работе с пятой минуты.

Канал «Николай Чернак».

izobreteniya.net

i-perf.ru

Станки для заточки фрез по дереву и металлу: концевых, дисковых

Фрезы по дереву и металлу имеют сложную форму зуба, что определяет необходимость использования специального станка для заточки фрез. Для выполнения работы нужно также знать геометрию зуба. При этом учитывается то, из какого материала изготовлен инструмент.

Заточной станок для фрез

Заточной станок для фрезПрименение станков

Заточной станок – прибор, при помощи которого можно провести заточку режущего инструмента: фрезы по дереву, по металлу. Спектр заточных станков варьирует от крупных промышленных моделей до вариантов исполнения, которые могут использоваться в домашних мастерских. Станок может использоваться для заточки фрез по дереву или по металлу.

Используют станок зачастую при налаженном промышленном производстве, когда в наличии много фрез они часто используются. Если на режущей кромке образовались только заусеницы из-за неправильных режимов обработки, то исправить проблему можно при помощи оселка или напильника.

Классификация

Условно можно провести следующую классификацию:

- Универсальный станок подходит для заточки не только фрез, но и других режущих инструментов.

- Специализированный станок применяется для обработки инструмента только одного вида, к примеру, фрез.

Универсальный станок комплектуется нормальными и специальными приспособлениями, которые используются для закрепления и установки инструмента, дополнительных измерительных механизмов, которые позволяют выдерживать угол заточки фрез.

- Универсальный заточной станок с приспособлениями для заточки фрез

- Специализированный заточной станок для заточки концевых и цилиндрических фрез

Технические характеристики

При выборе станков для заточки фрез следует обратить особое внимание на технические характеристики. К основным показателям можно отнести:

- Рабочее напряжение. Многие модели работают от стандартной сети 220 Вольт. Варианты исполнения с большим показателем мощности работают при мощности 380 Вольт.

- Потребительская мощность также является важным показателем. Она может варьировать в диапазоне от 200 до 5 000 Ватт.

- Скорость вращения шпинделя без нагрузки. Этот показатель может варьировать в пределе от 900 до 3 000 об/мин.

- Точность, с которой можно провести заточку фрез. Показатель точности зачастую зависит от конструктивных особенностей модели.

- Скорость подачи абразивного материала.

- Тип подачи: механический и электрический. Некоторые модели имеют электрический привод, другие механический. Электрический вариант исполнения значительно делает конструкцию дороже, механический требует определенных навыков от мастера.

- Диапазон проведения угла заточки. Угол можно назвать наиболее важным показателем. Режущая кромка образуется двумя плоскостями, расположенными под определенным углом.

- Наличие специальных водяных ванн, которые позволяют охладить абразивный материал во время работы станка. Повышение температуры абразивного материала может привести к значительному нагреву режущей кромки, из-за чего она изменит свои эксплуатационные качества.

- Наличие вентиляции. Во время заострения происходит снятие слоя металла с фрез, а также отлетает абразивный материал. Этот момент определяет засорение рабочего места, и система вентиляции позволит поддерживать оборудование в чистоте.

- Показатель шума при работе. Привод и двигатель на момент работы издают шум. Высокий показатель шума значительно усложняет работу.

- Наличие защитного кожуха. Во время заострения отлетает абразивная стружка и металл, которые могут попасть в глаза. Именно защитный кожух защищает мастера от стружки и абразивной крошки.

По компоновке станки для заточки фрез бывают настолько и напольного исполнения. Традиционный привод предусматривает использование электродвигателя и клиноременной передачи.

Особенности конструкции

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Достоинства применения

Многие решают, стоит ли тратиться и приобретать специальные станки для заточки. Их использование можно определить следующим образом:

- Значительно ускоряется процесс: большая скорость вращения круга обуславливает ускорение процесса снятия необходимого слоя металла.

- Можно достигнуть более точного результата. Углы заточки имеют четкие приделы, без использования станков выдержать их практически невозможно.

- Качество проводимой работы значительно выше.

- Выполнить работу может даже неподготовленный мастер, так как работа практически полностью автоматизирована.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Самопальный станок для заточки фрез по металлу

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения. В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок. Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра. Ему станок этот нужен для изготовления воблеров для рыбалки. Он хочет из него сделать копир. Николай взял на некоторое время этот самодельный станок, чтобы сделать его обзор.

Особенности станка

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий. Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато. Судя по цанге, если найти другие размеры, можно заложить достаточно толстую фрезу по диаметру.Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором.

Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Как работает станок

Подключаем питание. Ставим упоры. Для правки камня предусмотрен алмазный штифт. Он подводится, закрепляется и автоматически правится камень. Есть вращение в две стороны, переключатель. Синхронности нет, это не беда — можно приделать упор, копировальную иглу снизу. Она будет вращать синхронно движению камня и затачивать в определенном месте спираль. Концевые фрезы затачиваются как правило по задней части режущей кромки. В редких случаях затачивают переднюю часть — если фреза имеет неровную затылованную часть. В нашем случае можно затачивать по заднему углу. Это о боковой поверхности фрезы.

Что касается торцевой поверхности, этим станком не удастся заточить. Это связано с тем, что вокруг не может принять определенное положение относительно инструмента. Подача самого Круга по оси X очень хорошая, тоже микронная.

Этот станок выполнен скорее всего не без участия заводских деталей. Всё сделано достаточно аккуратно. В некоторых местах есть подтёки краски. Было интересно, поэтому вскрыл коробки, посмотрел на радиодетали. Все они советского производства. Микросхемы советские, старые транзисторы. В одном месте на травленой плате увидел надпись: смотреть журнал радио за 2001 год, номер 6, страница 35. Посмотрел эту статью — это регулировка скорости подачи каретки.

Обратите внимание, что заточка инструмента происходит навстречу движению фрезы. В планах сделать свой самодельный станок, с большими возможностями, крупнее.

Канал «Николай Чернак».

izobreteniya.net

Приспособление для заточки фрез

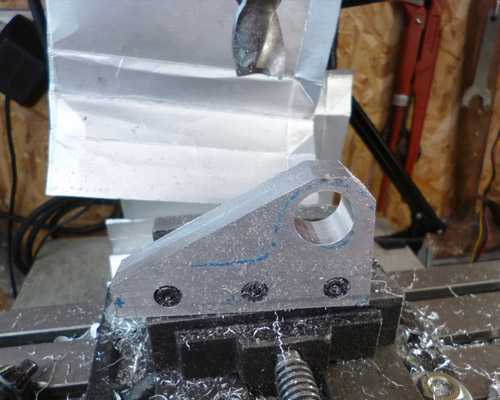

Самодельное приспособление для заточки фрез и прочего режущего инструмента.

В процессе эксплуатации своих станочков, возникла необходимость в таком устройстве.

Заточить сверло можно и руками, а как быть с фрезами, где не две, а четыре, и более кромок только снизу, и нужна более мене точная геометрия, а размер мелкий.

Вот и решил сделать такое приспособление.

Это простой механизм подачи взад и вперед, плюс наклон и поворот.

Будет устанавливаться просто рядом с наждаком.

Из доступных материалов был алюминий, немного стали, и наждак.

Как это сделано сейчас покажу на фотографиях.

Начнем с устройства, которое должно удерживать фрезу или сверло, то есть шпиндель, для установки инструмента.

Для этого у меня есть такая деталь в ней конус морзе номер два (КМ2), это то что мне нужно.

Ведь у моих станочков тоже везде КМ2, и можно использовать их оснастку, а врезы и сверла с таким конусом можно будет ставить устанавливать прямо в шпиндель.

Убрал всё лишние с этой оправки.

Получился маленький шпиндель, который может поворачиваться вокруг своей оси.

Немного доработаю, просверлю отверстие для шомпола, который будет фиксировать инструмент от внезапного выпадения из шпинделя.

Теперь шпиндель сможет принимать любой инструмент с КМ2, как с лапкой так и с резьбой М10, сверлильный или цанговый патрон, фрезы с КМ2 и всевозможные оправки для дисковых фрез.

Теперь корпус для этого шпинделя.

Осталось сделать запорное колечко для шпинделя и ручку.

Ручка для вращения вокруг оси шпинделя.

Вот так выглядит первая собранная деталька для моего приспособления.

Примерка оснастки, сверлильный патрон.

Теперь можно заняться механизмом перемещения, это будет вроде небольшого крестового столика, по типу как у фрезерного станка только с поворотом вокруг своей оси.

Пилю заготовку для стола.

Фрезерую будущие оси перемещения.

Готовая направляющая.

Заготовка стола для установки шпинделя.

Заготовка готова, для фрезеровки ласточкина хвоста.

Фрезерую ласточкин хвост.

Сверлю нарезаю резьбу и добавляю гайку перемещения по оси.

Примеряю направляющею к столу, винтом для неё будет обычная шпилька.

Опоры винта сделаны из двух небольших кусков алюминия.

Общий вид готовой оси с примеркой цангового патрона.

Вот уже вырисовывается общий вид приспособления, но это только проект.

Было немного свободного времени и я провёл его в мастерской, занимаясь ушами или петлями, для наклона и поворотной площадкой с осью.

Что бы петли или уши, были одинаковые, я их соединил сразу в одну заготовку.

И тогда просверлил и расточил отверстия под ось.

Немного срезал лишнего алюминия и просверлил, затем нарезал резьбу, под винты регулировки петель.

Вторая ось перемещения, не чем не отличается в прицепе от первой, только нет винта подачи и стол немного шире.

Поворотная площадка в виде обычного блинчика.

Вот такой простой цилиндр будет в роли моей оси наклона.

Примерил всё к столу остаётся только просверлить и собрать этот узел.

Просверлил и собрал.

Собираю две оси в одно целое устройство.

Опять сверлим и нарезаем резьбу под винты.

Вырезал уголок и поставил на него штырь, для чтения ленточки фрезы при заточке.

Так всё устройство выглядит в сборе.

В выходные на даче не утерпел и провёл первые испытания, попробовал выровнять а потом заточить торец фрезы.

Для этого закрепил на столе, свою самодельную приспособу саморезами, возле наждака.

Вот видео отчёт по эксперименту.

Остаётся доработать заточку ленточек фрезы и сделать упор ограничивающий падачу фрезы в перёд, ну и напоследок столик для этого устройства.

Для тех кому интересна эта тема, ниже ссылка на продолжение.

Продолжение работ над заточным приспособлением, лежит тут.

alenkindom.ru

Станок для заточки | | Все Станки

Станок для заточки любого типа инструмента, в том числе и фрез, широко используется в частных и профессиональных столярных мастерских. Заточка фрез по металлу, как и по дереву, требует максимальной точности для достижения оптимально острой структуры поверхностей. Отличаются такие установки от привычного заточного инструмента тем, что фреза имеет сложную геометрию, которая должна быть обработана со всех сторон.

Заточка фрез на станках и результат

Схема станков схожа – массивная станина, отсутствие вибрации и точные операции заточки. Можно выделить несколько категорий станков:

- Узкоспециализированные агрегаты, которые рассчитаны на конкретную модель фрез, например корончатые.

- Универсальные машины, которые могут многое — заточить фрезы, сверла и даже дисковые пилы. Например asp-631fg lakfam на фото.

- Механические станки с продольным и поперечным перемещением стола.

- Автоматические с программным обеспечением.

Станок для заточки фрез применяется в быту и на производстве. Во время работы обеспечивает следующие характеристики:

- Биение смежных зубьев (радиальное)- не более 0,05 мм.

- Боковое (торцовое) биение — не более 0,04 мм.

- Отклонение угла заточки зубьев – не больше 1 градуса.

Заточной станок для фрез по металлу имеет большую мощность и во время рабочего процесса жидкость подается в зону заточки для охлаждения изделия, что повышает точность и качество.

Заточные станки для фрез по металлу имеют цену – от 19 000 руб до 100 000 руб и выше.

stankiwse.ru

Станок для заточки кольцевых фрез по металлу

Приспособления для заточки фрез бывают универсальными и специальными, применяются, соответственно, в условиях небольших мастерских и крупного промышленного производства. Такое оборудование является необходимым там, где фрезы активно используют, а их режущие элементы тупятся. Проводить работу вручную, конечно, можно, но только при единичном объеме, это скажется на качестве и точности результата. Зачастую целесообразно использовать станок для заточки фрез по металлу.

Содержание:

- Фрезы по металлу, которые необходимо затачивать;

- Конструктивные особенности станков для фрез;

- Как осуществляется самостоятельная заточка фрезы по металлу?

- Правила безопасности при заточке фрезы на станке.

Фрезы по металлу, которые необходимо затачивать

Классификация фрез обусловлена их техническими характеристиками и предназначением. Так, инструмент отличается расположением зубьев, углом их заточки, направлением, конструкцией инструмента, креплением режущих элементов. Широко распространены следующие виды фрез:

- Цилиндрические – выпускаются с прямыми и винтовыми зубьями, подходят для работы на ограниченных и узких участках;

- Дисковые – размеры режущих плоскостей определяют глубину и специфику обработки металла, используются для предварительной и финишной работы. Применение возможно в условиях повышенной вибрации и при затрудненном отводе металлической стружки;

- Концевые – для обработки пазов, уступов и прочих элементов. Станок для заточки концевых фрез позволяет обновить хвостовики, режущие конструкции, монолитные или напаянные пластины;

- Кольцевые – отличаются особенной конструкцией, так как прорабатывают только периметр отверстия, имеют полость внутри. Станок для заточки кольцевых фрез позволяет вернуть утраченные в результате работы характеристики.

В промышленности и быту активно используют и отрезные приспособления для заготовок из металлов. Они имеют режущую кромку только на гранях зубьев мелкого, среднего, либо крупного размера. Первые два типа применяются для чугуна и стали, а изделие с крупными зубьями – для легких сплавов.

Конструктивные особенности станков для фрез

На рынке представлены десятки моделей точильных станков, которые отличаются характеристиками, принципом работы, габаритами и стоимостью. Однако вся техника имеет схожую (типовую) конструкцию:

- Электродвигатель заданной мощности занимает основную часть корпуса, он приводит в движения остальные элементы;

- Клиноременная передача – включается не во все модели, так как задает скорость вращения, позволяет регулировать частоту оборотов, используется в универсальных станках;

- Вал с закрепленным абразивным кругом – при этом по мере изнашивания круги заменяются, процесс снятия является простейшим;

- Подставка для закрепления фрезы – позволяет установить затачиваемый инструмент под заданным углом, обеспечивает высокую точность, в отличие от ручного механизма подачи;

- Блок управления – бытовые модели снабжены только кнопкой включения и элементом регулирования режима работы. Промышленные станки имеют ЧПУ, программа задается инженером с учетом мельчайших деталей.

Любопытно, что классическая конструкция точильного станка появилась более века назад. Со временем она была модернизирована, сегодня добавлены новейшие инструменты, облегчающие процесс работы, но основные элементы и принцип функционирования остались прежними.

Как осуществляется самостоятельная заточка фрезы по металлу?

Ручная заточка фрезерного ножа может быть осуществлена без использования специальных механизмов. И хотя процесс является трудоемким и длительным, с ним сможет справиться даже новичок:

- Алмазный брусок кладут на край стола, его следует закрепить;

- Режущий элемент очищают от грязи, пыли, металлических отложений, применяют растворитель;

- При наличии направляющего подшипника его следует заранее снять, чтобы исключить деформацию фрезы;

- Заточка круга осуществляется посредством проведения по поверхности бруска, необходимо использовать изделие различной степени зернистости, чтобы добиться оптимального результата и чистоты поверхности;

- В процессе работы используют небольшое количество воды, периодически смачивая брусок;

- По окончанию обработки следует вытереть нож насухо.

Для заточки могут применять абразивные круги, наждачная бумага, закрепляемая на стали или деревянных рейках. Ручное приспособление можно корректировать самостоятельно, либо использовать точильный станок на невысокой скорости.

Правила безопасности при заточке фрезы на станке

Соблюдение правил проведения работ при заточке фрез является крайне важным требованием, которого нужно всегда придерживаться, ведь от этого зависит безопасность мастера и окружающих людей. Производители станков считают необходимым выполнение нескольких условий:

- Работать можно только с абразивным кругом, прошедшим предварительное испытание с вращением без нагрузки;

- Нужно проверить скорость вращения, она не должна превышать допустимых показателей для данной модели;

- Форма подручника тоже играет роль, нельзя использовать вилкообразную конструкцию, она исключает регулировку зазора круга;

- Требуется обязательная балансировка абразивного круга перед началом работы;

- Вращательный точильный элемент обязательно проверяется, на нем не должны быть зазубрины и выбоины;

- Нельзя прикасаться к вращающемуся кругу, это повлечет травмы пальцев – используйте специальные напальчники или плотные строительные рукавицы;

- Следите за тем, чтобы лезвие плотно прилегало к подручнику, нельзя проводить заточку, держа инструмент на весу.

Кроме того, следует работать на станке только при наличии защитного кожуха и в специальных очках, чтобы исключить травмы глаз. Проверять степень заточки допускается только после полного отодвигания инструмента на безопасное от круга расстояние. Соблюдение всех мер безопасности позволяет избежать непредвиденных последствий работы, а проводить манипуляции удастся максимально быстро и эффективно.

smkom.ru

Станок для заточки фрез: дисковые, кольцевые, червячные

Фрезы активно используют в деревообрабатывающей промышленности, они необходимы и для работы с металлом. Этот инструмент имеет сложную форму и при постоянной эксплуатации может тупиться, требуется подточка. Для операции используют специальный станок для заточки фрез – оборудование, применяемое и в мастерских, и на крупных предприятиях. Если при единичном использовании фрезы можно наточить напильником или оселком, при регулярной работе с ними такими полумерами не обойтись.

Содержание:

- Виды фрез, которые нуждаются в заточке;

- Технические характеристики точильных станков;

- Достоинства и недостатки применения станка;

- Купить станок для заточки фрез.

Виды фрез, которые нуждаются в заточке

Станки для заточки фрез отличаются по своему типу и предназначению, что обусловлено разнообразием самого инструмента. Существуют следующие виды оборудования:

- Для заточки дисковых фрез – применяются при обрезке заготовок, прорезывании пазов, выборки металла, снятии фасок. Режущие элементы располагаются с одной или двух сторон, разновидность зависит от размера фрезы и ее зубьев;

- Для заточки торцевых фрез – работают с плоскими поверхностями, имеют съемные пластины и внушительный размер. Инструмент работает плавно за счет большого числа зубьев;

- Для заточки цилиндрических фрез – являются универсальными, позволяют обрабатывать даже узкие полости за счет прямых и винтовых зубьев;

- Для заточки червячных фрез – результат обусловлен точечным касанием заготовки. Подразделяются на цельные, сборные, с правым и левым направлением витком, одним и несколькими заходами;

- Для заточки кольцевых фрез – используются для получения отверстий, достоинством является высокая скорость резания по сравнению со сверлами. Подходят для дрелей и станков с ЧПУ.

Кроме того, существуют станки для заточки концевых фрез, угловых, фасонных, применяемых в большинстве отраслей современной промышленности. Покупая это оборудование, следует заранее решить, какой тип инструмента планируется обновлять, чтобы изделие отвечало вашим потребностям.

Технические характеристики точильных станков

Станки для заточки фрез бывают специализированными, их чаще используют на крупных заводах, либо универсальными, подходящими для работы с любыми режущими инструментами. Существует несколько основных характеристик оборудования, которые следует учитывать при выборе:

- Напряжение – универсальные модели обычно работают с традиционной сетью 220 Вольт, промышленные требуют мощности в 320 В;

- Потребление тока – варьируется от 200 то 5000 Вт, меньшую мощность показывают бытовые устройства, но, соответственно, это сказывается на производительности и скорости работы;

- Вращение шпинделя – от 900 до 3000 оборотов совершается без нагрузки в минуту;

- Точность – зависит от конструктивных особенностей, производителя, лучшего всего на рынке зарекомендовали себя европейские фирмы из Германии, Италии, а также Япония;

- Скорость подачи абразивов;

- Тип привода – простые модели оборудованы механической подачей, что усложняет работу, так как от мастера требуется постоянное присутствие и сноровка. Электрические – стоят на порядок дороже;

- Диапазон угла заточки – образуется за счет расположения плоскостей режущей кромки;

- Наличие водяных ванн и вентиляции – редко используется в бытовых моделях, но в промышленном масштабе эти характеристики позволяют существенно облегчить процедуру заточки фрез;

- Уровень шума – особое значение критерий имеет при работе в условиях домашней мастерской.

Также стоит уделять внимание и уровню безопасности – наличие защитного кожуха является обязательным, так как при заточке отлетает абразивная стружка с металлов. Эта деталь защищает глаза мастера от повреждений.

Достоинства и недостатки применения станка

Казалось бы, покупать станок для заточки фрез рационально не всегда, и это утверждение является абсолютно верным. Достоинств у покупки несколько:

- Значительно ускоряется процесс обработки – необходимый слой металла можно снять в разы быстрее, чем вручную;

- Результат оказывается более точным, что связано с четкими пределами угла заточки, без станка добиться такого результата не удастся;

- Высокое качество проводимой работы;

- Осуществить заточку может даже неопытный мастер, особенно на автоматизированных станках;

- Обширный выбор – можно найти станки с разнообразными характеристиками и эксплуатационными показателями, включая производителя. Выбрать оборудование несложно.

Станок используется для приведение фрез в рабочее состояние. Оборудование устанавливается на столе. Для заточки применяются специальные алмазные круги. Фреза устанавливается в один из двух сменных держателях, имеются механизмы регулировки. Один держатель используется для заточки спиралей, другой для заточки режущих кромок. Также в комплект оборудования входит три адаптера. Станок изготовлен согласно стандартам безопасности ЕС.

Основные характеристики станка

1. Питание станка трехфазное 400 В / 50 Гц.

2. Угловая скорость вращения вала электродвигателя 2800 об/мин.

3. Угловая скорость обрабатывающего инструмента 22 м/сек.

4. Основной электродвигатель имеет мощность 0.15 кВт.

5. Размеры оборудования: длинна 530 мм, ширина 370 мм, высота 300 мм.

6. Размеры заточного круга Ø150 х 2,3 х Ø20 мм

Оборудование имеет общий вес до 30 кг.

В базовую комплектацию оборудования входит:

1. База сварная изготовленная из стали с повышенными прочностными характеристиками.

2. Электромотор специально изготовлен для данного оборудования, вал ротора усилен, также усилены подшипники.

3. Пульт управления расположен на корпусе оборудования.

4. На пульте управления расположен аварийный выключатель.

5. На основании станка размещена кнопка вкл/выкл.

6. Комплект держателей для заточки фрез.

7. Рабочие зоны имеют защиту в виде откидных экранов, изготовленных из плексигласа.

В комплект оборудования входит один заточный круг и и три адаптера

Видео работы станка:

Использование профессионального оборудования является необходимым для мастерских, в крупносерийном и среднесерийном производстве, тогда покупка является действительно оправданной. Вместе с тем, есть у станков и минусы: они потребляют много электроэнергии, цена оказывается внушительной, требуется специальное обслуживание и место для установки.

Купить станок для заточки фрез

Приобрести заточный станок действительно стоит, и сделать это вы можете в нашей компании. Мы предлагаем широкий выбор точильного оборудования для фрез, сверл и иных инструментов по доступным ценам. Здесь можно купить станки от европейских и азиатских производителей без переплаты с гарантией завода.

Если вы планируете использовать оборудования для нужд небольшого предприятия и не можете с уверенностью сказать, какой тип фрез придется затачивать, обратите внимание на универсальные станки. Они отличаются компактными размерами, достаточной для работы мощностью, простой системой управления и хорошей функциональностью.

Станки с ЧПУ и специализированным предназначением заинтересуют только крупные производственные компании. Для работы следует привлечь профессионала – инженера с опытом, не забывая о проведении регулярного обслуживания. Такие меры позволят повысить качество работы, продлят срок службы оборудования, купить которое вы можете непосредственно у нас.

smkom.ru