Зенкер по металлу – Зенкер по металлу – зачем он нужен и что с ним делать? + Видео

alexxlab | 08.04.2019 | 0 | Вопросы и ответы

Набор из пяти конических зенковок по металлу 90 градусов

Всем привет! В этот раз на обзор достался мне набор из пяти зенковок. Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Посмотрим что же они из себя представляют.Как я уже упоминал выше, набор состоит из пяти немного разных зенковок.

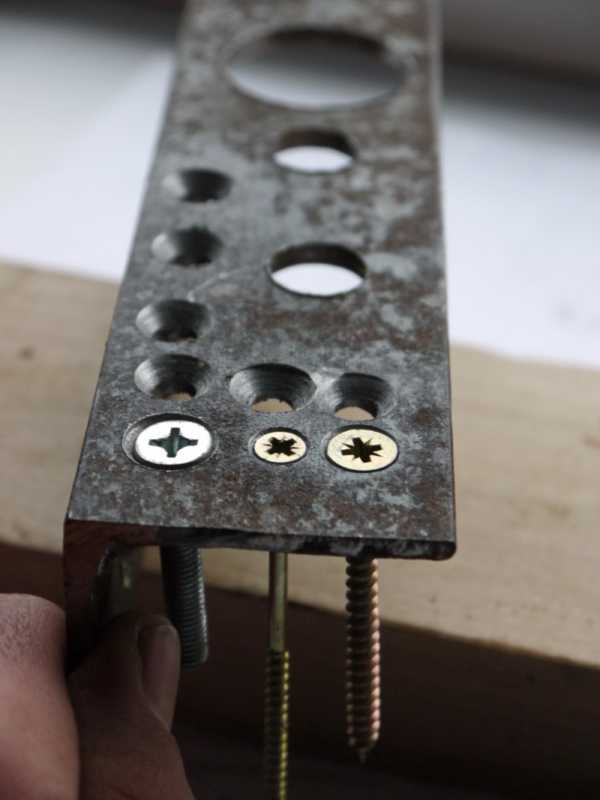

Первое впечатление, что этот набор собран из трех разных некомплектных наборов. Все они являются пятилезвийными и имеют заявленный угол 82 градуса. Две зенковки на фото справа имеют цилиндрические хвостовики диаметром 6 мм и длиной 20 мм. Только на этих двух есть маркировка с диаметром на проточке. Но, зенковка с маркировкой 12 мм имеет фактический диаметр 12.8 мм

зенковка с маркировкой 16 мм более близка к реальности 15.9мм

Пара зенковок на фото посредине имеют шестигранные хвостовики 6 мм с канавкой для пружинной фиксации. Длина хвостовиков 26 и 30 мм. Фактический диаметр 12.8 и 9.9 мм. Забегая на перед отмечу, что они мне понравились больше всего.

И последняя на фото слева, имеет шестигранный хвостовик длиной 42 мм. Диаметр рабочей части 12.8 мм. От предыдущих отличается поверхностью после дробеструйной обработки — выглядит наиболее дешево.

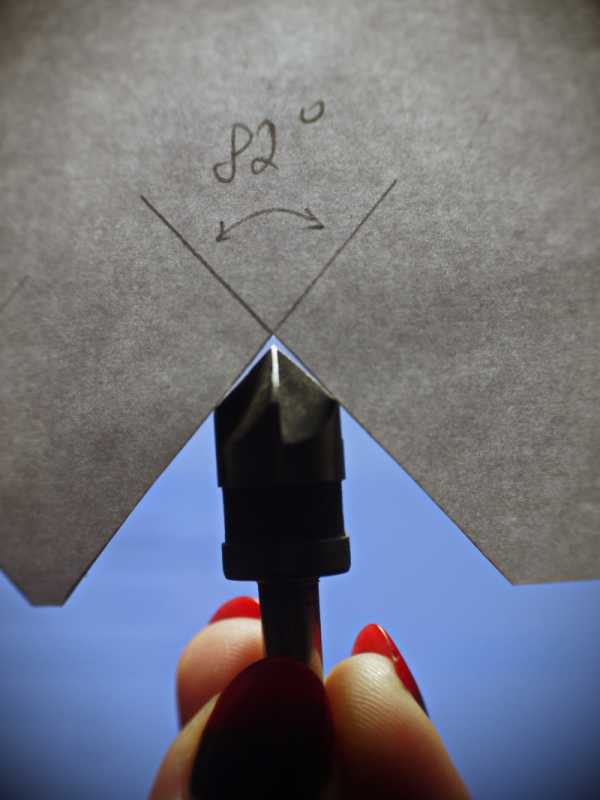

И так имеются следующие размеры зенковок — 9.9мм (1шт), 12.8 (3 шт), 15.9 (1шт). Как я упоминал ранее — заявленный угол при вершине равен 82 градусам. Поправьте меня, но в ГОСТах я такого угла не встречал. Посмотрим какой же он в действительности. Первым делом приложил к транспортиру и оказалось что угол практически равен 90 градусам, это уже к стандарту.

Далее я сделал два шаблона с углами 82 и 88 градусов и примерил зенковки. Конечно это не самый точный способ замера, но как минимум дает понять что действительный угол соответствует 88-89 градусов.

Ввиду отличия элементов набора, можно предположить и о разном качестве этих инструментов. В описании говорится, что инструмент предназначен для обработки дерева пластика и как я понял цветных металлов. Также указано, что изготовлен он из быстрорежущей стали. Если это так, то с конструкционной сталью он тоже должен справляться, возможно не долго — но должен. А так как тестировать инструмент на дереве можно очень долго и толком не понять какие же из элементов являются более износостойкими, то было решено использовать ту самую конструкционную сталь. Обработав по паре отверстий на режущих кромках зенковок с маркированным диаметром появились задиры и выработка

практически так же показала себя матовая зенковка.

А вот пара зенковок с шестигранным хвостовиком и после десятка обработанных отверстий сохранила первозданный вид режущих кромок. Из этого можно сделать вывод что они будут наиболее ресурсными.

Ролик с испытаниями последних (за качество извините, были проблемы с освещением)

Ну и еще пара фото с результатом

На этом все. Надеюсь приведенная информация о товаре, кому-то пригодиться. Всем спасибо за внимание. Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

mysku.ru

что это и как сделать своими руками?

Зенкер по дереву представляет собой специальный инструмент для работы по соответствующему материалу. Что это и как сделать своими руками? Основная его задача заключается в проделывании соответствующих отверстий на любых деревянных поверхностях.

В мебельной промышленности применяется зенкер по дереву, когда нужно сделать соответствующие отверстия в деревянных конструкциях, но такое устройство можно смастерить и в домашних условиях.

Описание

Что касается деревообрабатывающего производства, а именно сборки мебели очень важным инструментом является зенкер по дереву. Это обусловлено тем, что обычное сверление отверстий на деревянной поверхности не дает того результата, что при использовании данного приспособления. Кроме этого, это устройство предоставляет возможность проводить специфические работы, связанные со сборкой мебели. А именно:

- Подготовка углублений, а также их краев для будущих крепежей.

- Выполнять работы с максимальной точностью без любых отклонений.

- Осуществлять калибрование углублений под соответствующие крепежи.

- Сверление проводится для разных отверстий под любые винты, болты или для других крепежных изделий.

- И, самое главное, при такой операции производится сразу два действия, делается углубление, а также нарезается фаска в древесине, где потом будет скрыта шляпка от болтов или других крепежей.

Что же представляет собой такое устройство? Зенкер по дереву – это инструмент, что включает в себя основную часть такую, как сверло. Но его отличительной чертой является то, что он имеет больше количество зубьев и способен делать очень аккуратные отверстия в деревянных поверхностях независимо от структуры волокон дерева.

Основные характеристики

Данный инструмент выполняет несколько функций, одна из них заключается в том, что проделываются изначальные углубления необходимых размеров и глубины. А вот вторая – это исправление дефектов, уже имеющих место, или же проводится рассверливание до необходимого размера.

Кроме этого, сверло с зенкером по дереву позволяет проводить работы на любых деревянных поверхностях. А также:

- Благодаря высокопрочной рабочей части, что сделана из качественного сплава, данный инструмент дает возможность осуществлять максимально точные сверления отверстий.

- В силу того, что он изготовлен из крепкого материала исключается его деформация, даже если предусматривается эксплуатация в условиях, связанных с высокими нагрузками.

- И что самое важное, производятся качественные подготовительные труды для дальнейшего процесса сборки мебели, то есть, создает необходимую выемку для крепежных элементов.

Главное преимущество данного инструмента заключается в том, что можно его приобрести в комплекте, то есть, в него входит набор зенкеров по дереву. В нем находится сверла любых диаметров, что, в свою очередь, предоставляет возможность делать углубления любых размеров.

Хотя довольно часто используется зенкер-сверло диаметром м4, поскольку это считается оптимальным вариантом для осуществления отверстий при сборке и монтаже мебели. В основном в наборе находится сверла с диаметром от 3 до 6 миллиметров, а вот зенкерная насадка, что находится в таком наборе, составляет 16 мм.

Как сделать своими руками?

Довольно часто возникают такие ситуации, что нужно сделать отверстие в деревянной поверхности для крепежных элементов, но такого инструмента, как зенкер по дереву нет в наличии. В этом случае можно такое приспособление сделать своими руками. Для этого понадобится несколько устройств, что есть у каждого мужчины в хозяйстве, а именно:

- Ручная дрель.

- Также понадобится станина, что будет является, так сказать, фундаментом для будущего станка, поэтому ее необходимо сделать из массивного куска дерева. Это обусловлено тем, что работа должна выполняться максимально точно, поэтому для улучшения эффективности делается балласт в качестве утяжелителя.

- Кроме этого, потребуется прикрепление к станине штатива, который должен быть установлен точно под углом 90 градусов.

- Еще необходимо соорудить стойку. Зачастую ее делают из ДСП или обычных струганных досок.

- Очень важным в этой ситуации является то, что необходимо очень тщательно производить расчеты, а также крепить основу и направляющие детали очень крепко при помощи прочных крепежей.

- И, конечно же, потребуется установить пружину, которая будет реализовывать обратный ход. В силу того, что работы будут производиться не одноразово, нужно подбирать такую деталь из высокопрочного сплава, чтобы избежать ее деформации.

Главным в этом деле является выставление точных расчетов в процессе создания основного каркаса, поскольку именно от него будет зависеть качество проводимых сверлений. И конечно же, нужно чтобы данная конструкция была надежно прикреплена и не возникали вибрации или смещения.

Поэтому после конструирования данного устройства необходимо включить дрель на максимальные обороты, и тем самым проверить надежность конструкции. В процессе проверки стоит проверить надежность крепежных элементов и устранить недоработки, если таковые будут обнаружены.

Преимущества данного устройства

Несмотря на то что зенкер по дереву можно сделать своими руками, он имеет достаточно много достоинств по сравнению с готовым изделием. Основными из них являются:

- Такой инструмент изготавливается дома из подручных материалов.

- Не потребуется вложение дополнительных финансов.

- Его можно корректировать относительно выполняемых работ, то есть, менять угол направленности сверла.

- Также немаловажным является то, что дрель можно использовать и по назначению в случае надобности, поскольку она легко снимается с основной конструкции.

- Кроме этого, можно купить хороший набор со свёрлами, где обычно находится зенкерующая насадка, с помощью которой можно регулировать глубину отверстия при сверлении.

- Еще одним из преимуществ является то, что зенкерные сверла имеют хвостики цилиндрической формы, поэтому они с легкостью могут использоваться в дрелях, а также в шуроповертах.

Видео: как сделать зенкер по дереву?

Недостатки

Несмотря на множество достоинств этого устройства возникают и небольшие дефекты в процессе работы, связанные с:

- Завышением диаметра отверстий. Причиной этого может быть неправильная заточка зенкера, поэтому его рекомендуется сменить на новый или заточить этот же.

- Заниженный диаметр углубления. Такой дефект в основном возникает в случае, если использовался сильно изношенный зенкер.

- Некачественно обработанное отверстие. Зачастую это происходит, когда произведен неправильный крепеж заготовки. Для устранения такой проблемы необходимо очень тщательно проверять крепления.

- Грубая чистка. Довольно часто возникает такой дефект, как налипание продуктов сверления. В этом случае причиной может быть высокая вязкость обрабатываемого материала, а также недочеты человека, что занимается этим процессом. То есть, его ошибка заключается в неправильном выборе подачи и скорости сверления.

Учитывая данную информацию, становится явным, что зенкер по дереву со сверлом является необходимым инструментом в деревообрабатывающей промышленности, а в особенности в мебельном производстве. Хотя его очень часто используют и в домашних условиях, когда нужно, к примеру, починить имеющуюся мебель. Или же такой инструмент применяется в случаях, когда необходимо собрать мебель, сделанную мастером своими руками.

Но стоит отметить, что довольно часто зенкерование деревянной поверхности путают с зенковкой. Данный процесс очень схож, хотя есть одно существенное отличие. Зенковка применяется для снятия фаски, то есть, делается небольшое углубление в основании отверстия, для того чтобы можно было скрыть верхнюю часть крепежных деталей, а именно шляпок болтов, саморезов или других крепежных элементов.

metmastanki.ru

инженер поможет – Зенкер насадной по металлу

Зенкер – это инструмент для последующей обработки уже готовых отверстий в металлических заготовках, полученных в процессе литья, штамповки или предварительного рассверливания.

Конструкция зенкера предусматривает три или четыре режущих кромки, благодаря которым достигается хорошее качество и точность поверхности отверстия в детали. Зубья зенкеров могут быть прямыми или направленными по левой или правой спирали. По типу закрепления зенкеры делятся на два вида. Первые устанавливаются с помощью хвостовика, а вторые – насаживаются на оправку, которая сама закреплена на шпинделе станка коническим хвостовиком.

Второй тип зенкеров называют насадными. В корпусе предусмотрено отверстие в виде конуса, которое надевается на оправку, закреплённую в револьверной головке. Соединение зенкера происходит с помощью прорези на торцевой поверхности инструмента и двух фиксирующих от поворота выступов на оправке. Крутящий момент передаётся торцевой шпонкой. Стружка благодаря полой конструкции легко удаляется из зоны резания. Погрешность соединения зенкера с оправкой даёт нам неточность, отклонение от соосности отверстия. Поэтому подвижное закрепление уплотняется с помощью внедрения мягкой набивки между оправкой и кольцом с фланцами. Точность внутреннего отверстия зенкера должна соответствовать седьмому классу, а наружная поверхность – шестому классу чистоты.

Число зубьев насадного зенкера может быть от четырёх до шести. Эти многогранные режущие пластины закрепляются на корпусе напаиванием или клиновым креплением. Вставные зубцы в сборных насадных зенкерах расположены наклонно в пазах инструмента, имеющего прямолинейную цилиндрическую форму, обеспечивая беспрепятственный выход стружки. Так как быстрее изнашиваются зубья, их можно менять несколько раз, оставляя основание зенкера, на которое они крепятся.

Осуществить замену режущих пластин можно прямо на станке, не снимая зенкер с оправки. Смещаем тягу, с помощью которой закреплены зубья, и меняем отработанную пластинку на новую. Или можно просто развернуть пластинку другой стороной и продолжить обработку после закрепления её тягой. Благодаря тому, что зубья зенкера могут быть изготовлены из разных сплавов, их можно использовать для выполнения отверстий в заготовках, полученных из нескольких разновидностей металлов. То есть насадными зенкерами рассверливают заготовки с различными значениями твёрдости, при этом получение качественного отверстия не займёт много времени.

Зенкеровать отверстия возможно не только в металле, но также в дереве, ДСП и других материалах. Первоначально зенкеры производились из обычной стали. Но потом режущие пластины стали делать из стали, обогащенной легированными добавками. Эта технология применяется по сегодняшний день. Зубья зенкера выполняют из твёрдых сплавов, содержащих титан или вольфрам, иногда более дешёвый молибден, но ненамного уступающий по качественным характеристикам первым двум элементам. Для обработки чугунов и некоторых сталей можно использовать зенкер из керамики. В настоящее время можно приобрести российские зенкеры по металлу «Сделано в СССР», материал которых – быстрорежущая сталь Р6М5 или Р18 с 5%-ным содержанием кобальта, пластины – из твёрдых сплавов.

Диаметры насадных зенкеров находятся в диапазоне от 32 до 80 миллиметров, длина инструмента 10-18 миллиметров, с твёрдосплавными пластинами – 40-65 миллиметров. Все зенкеры по точности обработки делятся на два вида – зенкер № 1 и зенкер № 2. Номер 1 используется для обработки предварительной, а номер 2 – для чистовой окончательной (допуск А4). В первом варианте после предварительного зенкерования отверстия с припуском 0,2-0,5 миллиметров проводится операция развёртывание, которая тоже может быть не завершающей. Это для случая, когда после развёртывания ещё необходимо нарезать резьбу. Для второго варианта диаметр зенкера выбирается равным диаметру отверстия, которое необходимо получить. Величина диаметров отверстий, получаемых зенкерованием насадными зенкерами, доходит до 100 миллиметров.

Главные углы режущих кромок варьируются, в зависимости от технологических особенностей, от 30 до 60 градусов, передний угол – 3-30 градусов для инструментов из легированной стали, от пяти до минус пяти градусов – для зенкеров с твёрдосплавными пластинами. Величина заднего угла равна 8-15 градусам. Для направляющих поверхностей спиралей определён 8 класс чистоты, внутренних канавок для стружки – 6 класс, все остальных элементов – 5 класс. В процессе износа на задней плоскости зенкера появляются участки с нулевым задним углом, спереди образуются круглые углубления, уголки принимают форму конуса или цилиндра. Режущие спирали могут быть поцарапаны в поперечном направлении. Зенкер считается изношенным, если углы его режущих кромок сточились на 1,2-1,5 миллиметра при обработке стали и на 0,8-1,5 миллиметра при резании чугуна. На производстве зубья зенкеров затачиваются или перетачиваются в заточных цехах с применением специальных приспособлений.

Процесс зенкерования на производстве проходит обычно на сверлильном станке с соблюдением припусков на обработку: при диаметре зенкера меньше 25 миллиметров – это 1 миллиметр, свыше 25 и до 35 миллиметров – 1,5 миллиметра, для диаметров 35-45 миллиметров оставляем 2 миллиметра. Выбираем подачу для инструмента с зубьями из легированной стали, равную 0,2-026 миллиметров на каждую пластину при скорости 11,6-22,5 миллиметров/оборот в соответствии с диаметром зенкера. Применяется жидкость охлаждающая – раствор эмульсии в соотношении 1:20. Для зенкеров по чугуну подачу, соответствующую нужному диаметру, назначаем 0,20-0,35 миллиметров на одну режущую кромку. Для обработки стали подача будет 0,15-0,30 миллиметров на один зубец, скорость резания 30-35 метров/мин в зависимости от вида металла пластинок. Для охлаждения используем эмульсию.

На зенкеры по металлу действует ГОСТ 21585-76 под названием «Зенкеры насадные, оснащённые твёрдосплавными пластинами, для обработки деталей из лёгких сплавов». Это стандарт для насадных зенкеров, оснащенных пластинами из твёрдых сплавов, предназначенных для предварительной (зенкер № 1) и окончательной обработки отверстия по А4 (зенкер № 2) в деталях из лёгких сплавов. Каждому условному обозначению зенкера соответствует его наружный диаметр, длина и диаметр посадочного отверстия. Диаметр указан в трёх вариациях. Первый ряд (столбец) значений диаметра зенкера рекомендован в качестве предпочтительного. Диаметры по третьему ряду значений предназначаются для обработки посадочных отверстий под шарико- и роликоподшипники, изготавливаемые согласно ГОСТу 3478-79. Из условного обозначения зенкера 2320-2305 делаем вывод, что это насадной зенкер № 1 с диаметром 40 миллиметров, с твёрдосплавными пластинами, диаметром посадочного отверстия 16 миллиметров, числом зубьев z=3 и длиной 50 миллиметров.

В современном машиностроении очень часто используется зенкерование комбинированным инструментом, выполняющим одновременно сверление и зенкерование, в целях экономии времени и производственных ресурсов.

engcrafts.com

Зенкеры для обработки цилиндрических отверстий

Для увеличения диаметра предварительно просверленных отверстий, а также для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером (рис. 110).

Зенкеры отличаются от спиральных сверл тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенные на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служат лишь для увеличения имеющихся отверстий. Направление зенкера в отверстии лучше, чем у сверла, так как у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По этим же причинам зенкер дает более точное отверстие, чем сверло. После

Рис 110. Спиральные зенкеры с тремя режущими кромками: а – из быстрорежущей стали, б – оснащенный пластинками твердого сплава: 1 – направляющие ленточки, 2 – пластина твердого сплава

обработки зенкером можно получить отверстие 4-го класса точности, а чистоту обработанной поверхности 5-6-го класса чистоты.

Рис. 111. Зенкеры насадные: а – из быстрорежущей стали, б – оснащенные пластинками твердого сплава

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки; подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в приспособлении, показанном на рис. 101.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12-35 мм) применяют трехзубые зенкеры с коническим хвостовиком (рис. 110). Для больших отверстий (до 100 мм) зенкеры изготовляют насадными с четырьмя зубьями (рис. 111). Их насаживают на оправки из углеродистой стали.

Материал режущей части

Зенкеры изготовляют как из быстрорежущих сталей Р9 и Р18 (рис. 110, а и 111, а), так и с пластинками из твердых сплавов (рис. 110, б и 111,6). Зенкеры с пластинками из твердых сплавов (Т15К6 при обработке сталей и ВК8, ВК6 и ВК4 при обработке чугунов) допускают более высокие скорости резания; следовательно, они более производительны, чем зенкеры из быстрорежущих сталей.

При обработке отверстия в отливке рекомендуется предварительно расточить его резцом на длину 5-10 мм (рис. 112, а), чтобы дать зенкеру первоначальное направление в отверстии, а затем зенкеровать его (рис. 112, б).

Рис. 112 Обработка отверстия в литой заготовке: а – растачивание отверстия резцом, б – обработка расточенного отверстия зенкером

Диаметр зенкера

Диаметр зенкера должен соответствовать окончательному диаметру отверстия. Если же отверстие следует дополнительно обработать разверткой или другим инструментом, то диаметр зенкера должен быть на 0,2-0,4 мм меньше. При предшествующем сверлении или при черновом растачивании под зенкерование оставляют припуск 0,8-2 мм по диаметру.

Зенкерование отверстий значительно более производительно, чем растачивание резцами. Скорости резания для зенкеров из быстрорежущей стали примерно равны скоростям резания при сверлении, а подачи в 2,5-3 раза больше подач при сверлении.

При зенкеровании отверстий в стальных деталях рекомендуется применять охлаждение эмульсией. При зенкеровании отверстий в чугунных и бронзовых деталях охлаждение не применяется.

Похожие материалы

www.metalcutting.ru

Зенкеры | ВСЕ ОБ ИНСТРУМЕНТЕ

Купить зенкер

изготовляют двух видов для обработки:

- цилиндрических отверстий.

- Комбинированных, ступенчатых и фасонных и отверстий.

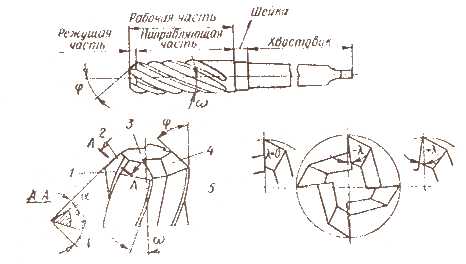

Элементы и части цилиндрического зенкера приведены ниже.

Части и элементы зенкера: 1 – передняя поверхность; 2 – лезвие; 3 – сердцевина; 4 – задняя поверхность; 5 – ленточка.

Режущие лезвия зенкеров расположены на заборном конусе под углом φ (угол в плане). При обработке стали угол в плане φ=60º, a чугуна φ=45 – 60º. Зенкера с пластинками из твердых сплавов угол в плане φ= 60 – 75 °.

Задний угол α главного лезвия принимается равным 8 – 10°.

Передние углы выбираются в зависимости от обрабатываемого материала:

Для алюминия и латуни γ=25 – 30°; для мягкой стали γ= 15 – 20°; для стали средней твердости и стального литья у=8-12°; для чугуна средней твердости γ =6-8º и для твердого чугуна и твердой стали γ=0 ÷ (- 5)°.

Угол наклона винтовой канавки ω универсальных зенкеров равен 10 – 30°.

При увеличении твердости материала, который обрабатывается, величина угла возрастает. Например для чугуна будет ω =0º.

Величина заднего угла у зенкеров с твердосплавными пластинами имеет два значения: по пластинке: α= 10 – 12°, по конусу α= 15°. При обработке чугуна передний угол γ принимают равным +5°; при обработке стали с σв=>90 кг/мм2 γ= — 5º.

Режущая часть сборных зенкеров и цельных зенкеров изготовляются из быстрорежущей стали Р18 и Р9, зенкеры же с коническим хвостовиком – сварными (хвостовики изготавливают из стали марки 45). Корпус зенкера делают из стали 40Х или 45.

У зенкера с коническим хвостовиком 3/4 длины рабочей части, а у насадных вся рабочая часть должны иметь твердость НRC 62 – 64 . Твердость лапок хвостовых и корпусов насадных зенкеров должна быть HRC 30-45.

Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание: верхнее от -210 до -430 мк и нижнее от -245 до +490 мк для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для чистовой обработки отверстий по А4, верхнее отклонение составляет от + 70 до + 140 мк и нижнее от +25 до +70 мк. Предельные отклонения общей длины и длины рабочей части устанавливаются по 9-му классу точности.

Данные технические условия применимы на все зенкеры с коническим хвостовиком и насадные зенкеры (оба типа с напаянными пластинками из твердого сплава).

Купить зенкер

Читайте еще по теме:

Резцы

Сверла

Плашки

Метчики

Развертки

Купить зенкер ГОСТ 12489-71

P.S. Внимание!!! Просьба ко всем кому моя статья понравилась или оказалась полезной . Поставьте “мне нравиться”, а также расскажите своим друзьям Вконтакте, Facebook, Мой мир, Одноклассники, Твиттер и других социальных сетях. Это будет лучшей Вашей благодарностью.

Расскажите друзьям:

vseobinstrumente.ru