Зенкерование и развертывание отверстий – Зенкерование и развертывание отверстий

alexxlab | 09.11.2019 | 0 | Вопросы и ответы

Зенкерование и развертывание отверстий

Операции механической обработки заготовок на токарных станках редко становятся финальными в технологическом процессе. Создание отверстий – это основной этап в получении необходимой формы детали. Но за ним, как правило, следует этап доработки. Отчасти это мероприятия чистовой коррекции, но иногда применяются и методы базового изменения параметров выполненного реза. К таким операциям относят зенкование и развертывание отверстий, в результате чего оператор получает оптимальную по характеристикам заготовку. Во-первых, подготовленное углубление обретает необходимые размеры, а во-вторых, его кромки и поверхности очищаются от лишних заусенцев и стружки.

Какие задачи решает зенкерование?

К процедуре зенкерования допускаются отверстия разного происхождения. Это могут быть литые, штампованные или просверленные ниши, над которыми в дальнейшем будет работать мастер по зенкерованию. В чем же заключается суть данной операции? У нее могут быть две цели. Как минимум будет обеспечена зачистка поверхностей отверстия. Это особенно важно в тех случаях, если предварительно выполняется грубое сверление и развертывание отверстий, кромки которых нуждаются в доработке. В зависимости от качества формирования отверстия может применяться получистовое или чистовое зенкерование. В результате меняется и степень сглаживания рабочих поверхностей. Еще более ответственна задача калибровки. В этом случае мастер не ограничивается зачисткой и корректирует параметры отверстия, например глубину и толщину. Потребность в таких действиях возникает, если изначально полученное отверстие не подходит по размерам к целевой шпильке, винту или другой крепежной детали. После зенкерования как раз выполняется нарезка резьбы в соответствии с размерами метиза.

Что представляет собой зенкер?

Это режущий инструмент, конструкция которого формируется функциональной обрабатывающей частью и хвостовиком-державкой. Внешне некоторые виды зенкера напоминают сверла, но они гораздо прочнее. И еще более важная разница заключается в наличии как минимум трех режущих кромок, обеспечивающих более эффективный съем лишней массы металла. Кстати, этим отличается и развертывание отверстий, для которого иногда требуется интенсивная ликвидация стружки с целью достижения более точной формы заготовки. Но у зенкера несколько режущих кромок также выступают в некотором роде стабилизатором инструмента. Этот аспект гарантирует обеспечение равномерности обработки кромок, что сказывается на точности выполнения операции. Впрочем, качество результата будет зависеть и от того, насколько правильно был выбран тип инструмента.

Разновидности зенкеров

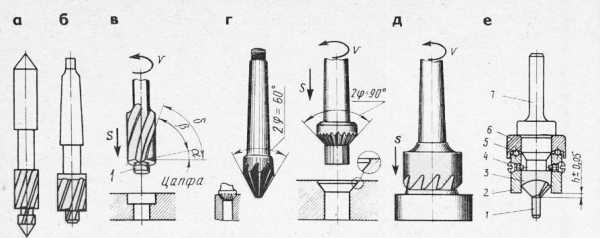

Простейшие конические модели зенковок состоят из резчика и хвостовика. Угол конуса в рабочей части может варьироваться от 30 до 120 °. Более сложной вариацией инструмента является резчик с торцевыми зубцами. Количество зубьев в среднем составляет от 4 до 8. Соответственно, чем точнее требуется зенкерование, тем меньше должна быть поверхность резчика. Также существуют цилиндрические устройства, в которых предусмотрена направляющая цапфа. Она входит в формируемые отверстия, обеспечивая, таким образом, совпадение образованного цилиндрического углубления и оси отверстия. Это универсальная техника, при которой сверление, зенкерование и развертывание отверстий производятся инструментом единой формации. В итоге упрощается цикл формирования отверстия и повышается качество очистки прилегающих поверхностей. Почти все модели зенкеров изготавливаются из инструментальных легированных и углеродистых сталей.

Техника выполнения зенкерования

Обычно зенкерование выполняется на сверлильных станках. Так же как и сверла, зенкеры устанавливаются в соответствующих патронах или зажимных механизмах. Далее выходные части отверстий обрабатываются коническими зенковками. По этой технике формируются конусные углубления, подходящие для головок заклепок и потайных винтов. Углубления для болтов производятся таким же образом, но уже цилиндрическими зенковками. Данным инструментом также выполняют подрезку торцов, выборку углов и выступов. И зенкерование, и развертывание отверстий на станке контролируются оператором. В современных моделях пневматических и электрических станков допускается возможность обработки в полуавтоматическом и автоматическом режимах. Станки с программным управлением могут использовать аналогичные настройки обработки зенкерами для серийного обслуживания деталей.

Назначение операции развертывания

Операция развертывания во многом схожа с зенкерованием. Она также рассчитана на формирование оптимальных по размерам отверстий с возможностью коррекции формы. Но если зенкеры подготавливают отверстия для последующего использования заклепок и болтов, то развертывание позволяет получать точные калиброванные ниши для валов, плунжерных деталей и подшипников. Также развертывание отверстий позволяет минимизировать трение в обрабатываемой зоне и обеспечивать высокую плотность контакта между элементами. Эти задачи достигаются за счет сокращения шероховатости поверхностей отверстия.

Инструмент для развертывания

Развертки также представляют собой инструмент, напоминающий сверла. Рабочая часть в данном случае обеспечивается расположенными по окружности стержня зубьями. Помимо этого, существуют вспомогательные функциональные части резчика. Это заборная, калибрующая и цилиндрическая части. Непосредственную резку производит направляющий конус, края которого снимают припуск металла, но в то же время предохраняют вершину режущей кромки от забоин. И здесь можно выделить отдельные конструктивные части, различающие данную методику и зенкование. Зенкерование и развертывание отверстий сходятся в операциях резки, однако калибрующая часть развертки также выполняет функции направления и отвода стружки. Для этого предназначены специальные канавки, делающие инструмент более самостоятельным.

Машинные и ручные развертки

Развертывание может выполняться ручным и машинным способом, то есть на тех же станках. Инструмент, применяемый для ручных операций, отличается удлиненной рабочей частью. Диаметр обратного конуса в данном случае варьируется от 0,06 до 0,1 мм в среднем. Для сравнения, станочные развертки имеют толщину конуса от 0,05 до 0,3 мм. С помощью ручного развертывания можно получать отверстия диаметром от 3 до 60 мм. При этом степень точности будет невелика. Машинный инструмент ориентируется под определенные типоразмеры, зачастую по спецзаказам. Например, развертывание отверстий в деталях для строительных конструкций может выполняться в соответствии с техническими данными по конкретному проекту. К преимуществам такого способа относят высокую точность резки, качественную зачистку и отсутствие деформационного эффекта.

Выполнение развертывания

Машинное развертывание выполняется по тем же принципам, что и зенкование. Инструмент фиксируется в патроне, а затем направляется в обрабатываемую зону станком. Единственным отличием являются более высокие требования к охлаждению рабочей оснастки в процессе работы и смазке отверстий. В качестве смазывающего состава используют минеральное масло, скипидар и синтетические эмульсии. Иначе выполняется ручная обработка отверстий. Развертывание такого типа предполагает изначальную фиксацию заготовки в тисках. Далее в отверстие вставляется наконечник развертки и путем кручения воротка достигается результат. Причем вращать инструмент можно только в одном направлении – до формирования необходимых параметров изделия.

Заключение

Механическая обработка металлов постепенно уступает место технологичным лазерным и термическим методам. Также конкуренцию традиционным способам резки составляет гидроабразивная техника, отличающаяся высокой скоростью раскроя и точностью. Что на этом фоне могут предложить в качестве преимуществ зенковка, а также развертывание отверстий? В первую очередь это возможность ручной обработки без применения сложного оборудования в виде станков. Кроме того, в отличие от гидроабразивов и термических аппаратов, данные технологии не требуют подключения дополнительных расходных материалов. Поэтому можно говорить о преимуществах экономического, организационного и эргономического характера. Но качеством обработки и темпами производственного процесса, конечно, придется пожертвовать.

fb.ru

7.2.2 – Зенкерование и развертывание отверстий

Для увеличения диаметра просверленных отверстий, а также отверстий, полученных в отливках и штамповках, применяют зенкеры. Зенкеры бывают цельные и насадные. Зенкер прочней сверла, поэтому подача при зенкеровании может быть большей, чем при сверлении, в то же время зенкер имеет четыре режущих кромки, каждая из которых снимает меньшую стружку. Глубина резания – до 1 мм. Благодаря этому параметры точности обработанных отверстий выше, а шероховатость поверхностей – ниже, чем при сверлении. Это позволяет использовать зенкеры для получистовой обработки отверстий диаметром до 100 мм с допусками IT11-9 и шероховатости поверхности Rz = 10-2,5 мкм.

При изготовлении отверстий с допусками 8-6 квалитетов после зенкерования применяют получистовое, чистовое и тонкое развертывание. Развертывание характеризуется сравнительно малой глубиной резания (t = 0,03-0,15 мм), что способствует получению низкой шероховатости и высокого квалитета обработанной поверхности:

Развертывание одноразовое (получистовое) Rz = 10-2,0; IT8

чистовое Rz = 5-0,63; IT7

тонкое Rz = 0,63-0,16; IT6

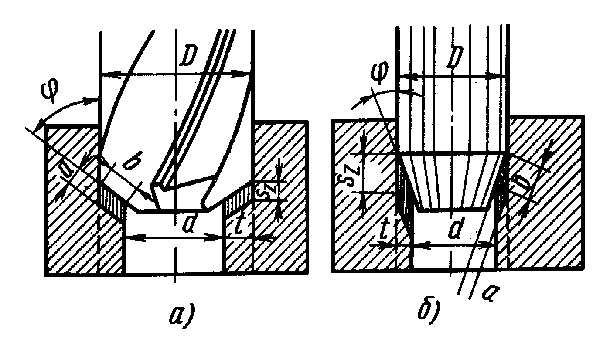

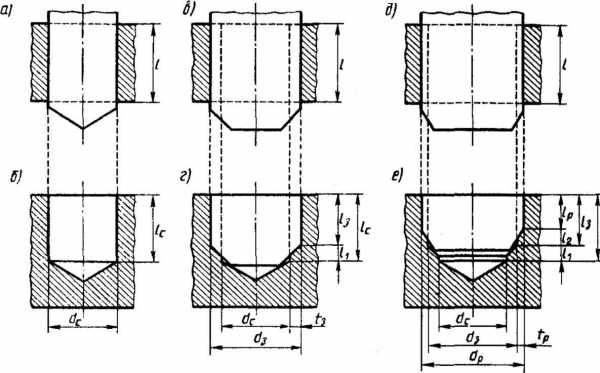

Рис.7.3 -Обработка отверстий в сплошном материале.

На рис.7.3, б показаны схемы обработки отверстий на вертикально-сверлильном станке с указанием размеров, которые определяют припуск под каждый инструмент. Каждый инструмент должен быть направлен втулкой кондуктора, в противном случае направление и точность могут быть неправильны (1 – сверление, 2 – зенкерование, 3 – черновое развертывание, 4 – чистовое развертывание).

Для отверстий диаметром больше 25 мм желательно применять зенкеры не только с верхним, но и с нижним направлением. Зенкеры диаметром более 30 мм часто изготовляют со вставными ножами, имеющими рифленую поверхность для закрепления. После переточек ножи можно переставлять, что увеличивает срок их работы.

При одновременной обработке нескольких отверстий, находящихся на одной оси, в серийном и крупносерийном производствах применяются оправки с насадными зенкерами.

В крупносерийном и массовом производствах применяются комбинированные инструменты: сверло-зенкер, сверло-зенкер-развертка и др.

Фаскив отверстиях снимаютсязенковками(рис.7.4,а).Цилиндрические углубления и торцовые поверхностипод головки болтов и гаек выполняются на сверлильных станкахцековками (рис.7.4, б).Такой инструмент изготавливают в виде насадных головок с четырьмя и большим числом зубьев или в виде специальных пластин (рис.7.4,в) с направляющей цапфой, служащей для получения соосности с обработанными отверстиями.

.

Рис.7.4 -Зенковки, цековки и комбинированные зенкеры

В крупносерийном и массовом производствах широко применяются комбинированныезенкеры – цельные (рис.7.4, г) и со вставными ножами рис.7.4, б,в), обрабатывающие одновременно отверстие, торец и фаску, обязательно с верхним или нижним направлением инструмента при подаче.

Число проходов i определяется числом переходов обработки, число оборотов присверленииnзависит от діаметра сверла иобычно находится в диапазоне 100-1000 об/мин.

Подача на оборотs – определяется видом обработки, размером отверстия, свойствами материала и инструмента и обычно составляет, мм/об:

– при сверлении 0,1-0,25;

– при зенкеровании 0,3-2;

– при развертывании 0,8-2.

studfiles.net

Зенкерование и Развертывание

Обработка отверстий

Зенкерование и Развертывание

Зенкерование

. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок – а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок – б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

2.Обработка отверстий сверлением, зенкерованием и развертыванием.

ОБЩИЕ СВЕДЕНИЯ О СВЕРЛЕНИИ, ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ

ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ. Сверление, зенкерование и развертывание являются технологическими способами обработки круглых отверстий различной степени точности и с различной шероховатостью образованных цилиндрических поверхностей.

Сверление — основной технологический способ образования отверстий в сплошном металлеобрабатываемых заготовок. Сверлением могут быть получены как сквозные отверстия в заготовке толщиной / (рис. 13.1, а), так и глухие отверстия глубиной 1С(рис. 13.1, б). При сверлении отверстий чаще всего используют стандартные сверла, имеющие два винтовых зуба, расположенных диаметрально друг относительно друга. Просверленные отверстия, как правило, не имеют абсолютно правильной цилиндрической формы. Их поперечные сечения имеют форму овала, а продольные — небольшую конусность.

Диаметры просверленных отверстий всегда больше диаметра сверла, которым они просверлены. Разность диаметров сверла и просверленного им отверстия принято называть разбивкой отверстияОна тем больше, чем больше диаметр сверла: для стандартных сверл диаметромdc— 10.. .20 мм разбивка составляет 0,15.. .0,25 мм. Причиной разбивки отверстий являются недостаточная точность заточки сверл и несоосносгь сверла и шпинделя сверлильного станка. Сверление отверстий без дальнейшей их обработки проводят в тех случаях, когда необходимая точность размеров лежит в пределах 12.. .14-го квалитета. Наиболее часто сверлением получают отверстия для болтовых соединений, а также отверстия для нарезания в них внутренней крепежной резьбы.

Зенкерование — технологический способ обработки

te

Сберление

Зенкерование

Разбертыбание

Рис. 13.1. Схема последовательной обработки отверстий сверлом — сквозных (а) и глухих (б), зенкером — сквозных (в) и глухих (г), разверткой — сквозных (д)и глухих (е)

повкой в целью получения более точных по форме и размеру, чем при сверлении, цилиндрических отверстий (10..11-го квалитета точности) диаметром d3>dc(рис. 13.1, в, г). Сквозные отверстия зенкеруют по всей длинеl. Глухие отверстия глубиной /смогут быть обработаны зенкерами на глубину /3=lc-l1— Длинаl1зависит от размеров режущей части зенкера, упирающегося своим нижним концом в коническое дно глухого сверленого отверстия.

Стандартные зенкеры имеют от трех до восьми зубьев. Наиболее часто на практике встречаются зенкеры с тремя винтовыми зубьями, смещенными на 120° друг относительно друга. Через точки главных режущих кромок трех зубьев, лежащих в плоскости вращения, перпендикулярной геометрической оси зенкера, можно провести концентрические окружности. Это геометрическое свойство трехзубых зенкеров обеспечивает их самоцентрирование и получение после зен-

Назначение глубины резания

Развертывание — технологический способ завершающей обработки просверленных и зенкерованных отверстий с целью получения точных по форме и диаметру цилиндрических отверстий (6… . . .9-го квалитета точности) с малой шероховатостью(Ra= 0,32.. .1,25 мкм).

Сквозные зенкерованные отверстия на всей длине / развертываются на соос- ные отверстия диаметромdp>d3(рис. 13.1, д). Глухие зенкерованные отверстия могут быть развернуты лишь на глубинуlр=l3—l2(рис. 13.1, е).Длина 12зависит от размеров режущей части развертки, упирающейся своим торцовым концом в коническое дно отверстия. Чтобы получить развернутое глухое отверстие глубинойlр, необходимо иметь предварительно сверленное отверстие глубинойlc = lp + l1+ l2–

Развертываются отверстия развертками, имеющими четное число (z> 4) расположенных диаметрально друг против друга зубьев. Число зубьев развертки зависит от диаметра:

где dp— диаметр развертки, мм. Наличие на развертках большого числа зубьев обеспечивает устойчивое их центрирование в обрабатываемых отверстиях. Поскольку каждым зубом развертки срезается слой металла малой толщины аг< 0,04 мм, а также благодаря применению смазыва- юще-охлаждающей жидкости, развертыванием можно достигнуть высокой точности размера диаметра обработанных отверстий и малой шероховатости их стенок.

Глубина резания при развертывании зенкерованных отверстий (рис. 13.1, д, ё) tp=0,5(dp—d3)невелика и в зависимости от диаметра развертки составляет 0,1… …0,4 мм. Так же как для зенкерова- ния, глубину резанияtpрассчитывают по уравнениям, используемым для определения минимального припуска по переходам или берут из нормативных таблиц.

ПРИНЦИПИАЛЬНАЯ КИНЕМАТИЧЕСКАЯ СХЕМА РЕЗАНИЯ. При сверлении, зенкеровании и развертывании, как и при продольном точении, принципиальные кинематические схемы предусматривают два одновременно действующих движения — вращательное и поступательное. Во всех случаях вращательное движение является главным, а поступательное движение — вспомогательным. Главное движение независимо от того, сообщается оно инструменту или заготовке, всегда является скоростью резания v: она численно равна скорости на максимальном диаметре обработки. Вспомогательное движение также независимо от того, сообщается оно инструменту или заготовке, всегда определяется подачей, направленной в сторону заготовки.

На рис. 13.2 приведены принципиальные кинематические схемы резания, когда сверла, зенкеры и развертки закрепляются вертикально (рис. 13.2, а),например в шпинделях вертикально-сверлильных станков, наклонно под углом е к вертикали — на специальных агрегатных станках и на автоматических линиях и горизонтально (рис. 13.2, в) —на токарных станках, автоматах и револьверных

Рис. 13.2. Принципиальные кинематические схемы резания на станках с вертикальной (а), наклонной (6) и горизонтальной (в) осью вращения шпинделя

станках. Во всех случаях в плоскости вращения находится вектор скоростиvи действует крутящий момент Мкр, а на линии, перпендикулярной оси вращения, находится вектор скорости подачиvsи вдоль нее действует осевая сила Рс.

В процессе резания суммируются два движения — вращательное и равномерное поступательное. Поэтому каждая точка режущих лезвий сверла, зенкера и развертки совершает результирующее движение резания по винтовой траектории, лежащей на цилиндрической поверхности, соосной с вертикальной осьюz(рис. 13.2, я), наклонной осьюz’ (рис. 13.2, б) или горизонтальной осью х (рис. 13.2, в). Поверхность резания, образованная режущими кромками лезвий сверла, зенкера и развертки, является совокупностью винтовых траекторий всех точек режущих лезвий этих инструментов. Угол подъема ст винтовой траектории зависит от расстоянияRот точки режущего лезвия до оси вращения и от подачи S, мм/об, и определяется соотношением

studfiles.net

Развертывание отверстий – Зенкерование и развертывание

Развертывание отверстий

Категория:

Зенкерование и развертывание

Развертывание отверстий

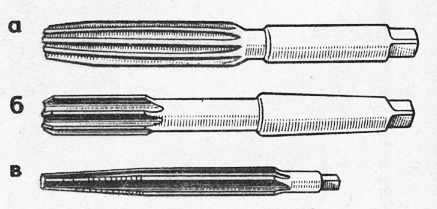

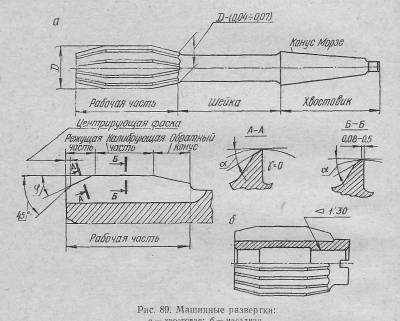

Развертывание — это процесс чистовой обработки отверстий, обеспечивающей точность 7 —9-го квалитетов и шероховатость поверхности 7 —8-го классов. Инструмент для развертывания — развертки.

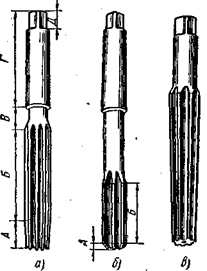

Развертывание отверстий производят на сверлильных и токарных станках или вручную Развертки, применяемые для ручного развертывания, называются ручными, а для станочного развертывания — машинными. Машинные развертки имеют более короткую рабочую часть.

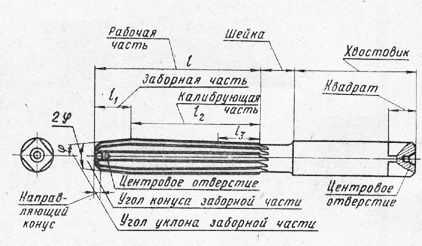

По форме обрабатываемого отверстия развертки подразделяют на цилиндрические и конические. Ручные и машинные развертки состоят из трех основных частей: рабочей, шейки и хвостовика.

Рабочая часть развертки, на которой имеются расположенные по окружности зубья, в свою очередь делится на режущую, или заборную, часть, калибрующую цилиндрическую часть и обратный конус.

Режущая, или заборная, часть на конце имеет направляющий конус (скос под углом 45°), назначение которого состоит в снятии припуска на развертывание и предохранении вершины режущих кромок от забоин при развертывании.

Режущие кромки заборной части образуют с осью развертки угол при вершине 2Ф (для ручных разверток 0,5 — 1,5°, а для машинных 3-5° ).

Калибрующая часть предназначена для калибрования отверстия и направления развертки во время работы. Каждый зуб калибрующей части вдоль рабочей часта развертки заканчивается канавкой, благодаря которой образуются режущие кромки; кроме того, канавки служат для отвода стружки.

Рис. 240. Зенковки: а — с постоянной направляющей и цилиндрическим хвостовиком, б — со сменной направляющей и коническим хвостовиком, в — углы зенковки, г — конические зенковки, д — цековка, е — державка с зенковкой и вращающимся ограничителем

Обратный конус находится на калибрующей части ближе к хвостовику. Он служит для уменьшения грения развертки о поверхность отверстия и сохранения качества обрабатываемой поверхности при выходе развертки из отверстия.

У ручных разверток величина обратного конуса от 0,05 до 0,10 мм, а у машинных — от 0,04 до 0,3 мм.

Шейка развертки находится за обратным конусом и предназначена для выхода фрезы при фрезеровании (нарезании) на развертках зубьев, а также шлифовального круга при заточке.

Рис. 241. Развертки: в — ручная, б — машинная, в — коническая

Рис. 242. Ручная развертка

Хвостовик ручных разверток имеет квадрат для воротка. Хвостовик машинных разверток диаметром от 10—12 мм выполняют цилиндрическим, более коупных разверток — коническим.

Центровые отверстия служат для установки развертки при ее изготовлении, а также при заточке и переточке зубьев.

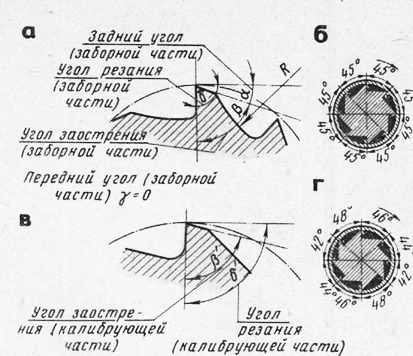

Режущими элементами развертки являются зубья.

Зубья развертки определяются задним углом (6 —15° ; большие значения берутся для разверток больших диаметров), углом заострения (3, передним углом у (для черновых разверток от 0 до 10° , для чистовых – 0° ).

Углы заострения р и резания 5 определяют в зависимости от углов а и У.

Развертки изготовляют с равномерным и неравномерным распределением зубьев по окружности. При ручном развертывании применяют зубья с неравномерным распределением зубьев по окружности, например, у развертки, имеющей восемь зубьев, углы между зубьями будут: 42, 44, 46 и 48°. Такое распределение обеспечивает получение в отверстии более чистой поверхности, а главное ограничивает возможность образования так называемой огранки, т. е. получения отверстий не цилиндрической, а многогранной формы.

Если бы шаг развертки был равномерным, то при каждом повороте воротком развертки зубья останавливались в одном и том же месте, что неизбежно привело бы к получению волнистости (граненой) поверхности.

Машинные развертки изготовляют с равномерным распределением зубьев по окружности. Число зубьев разверток четное: 6, 8, 10 и т. д. Чем больше зубьев, чем выше качество обработки.

Ручные и машинные развертки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками. По направлениям винтовых канавок они делятся на правые и левые.

При работе разверткой со спиральным зубом поверхность получается более чистая, чем при обработке с прямым зубом. Однако изготовление и особенно заточка разверток со спиральным зубом очень сложны, и поэтому такие развертки применяют только при развертывании отверстий, в которых имеются пазы или канавки.

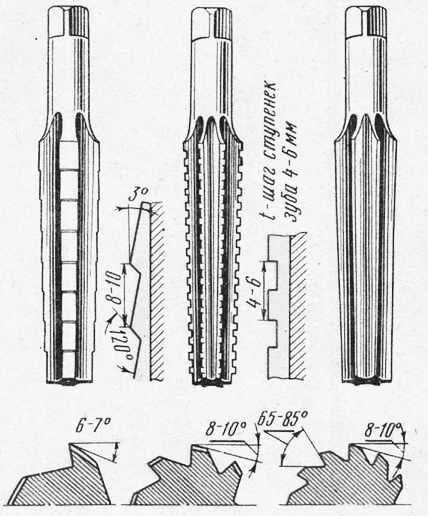

Как конические, так и цилиндрические развертки изготовляют комплектами из двух или трех штук. В комплекте из двух штук одна развертка предварительная, а вторая чистовая. В комплекте из трех штук первая развертка черновая, или обдирочная, вторая получистовая и третья чистовая, придающая отверстию окончательные размеры и требуемую шероховатость.

Конические развертки работают в более тяжелых условиях, чем цилиндрические, поэтому у конических разверток на прямолинейных зубьях делают поперечные прорези для снятия стружки не всей длиной зуба, что значительно уменьшает усилия при резании. Причем поскольку черновая развертка снимает большой припуск, ее делают ступенчатой, в виде отдельных зубьев, которые при работе дробят стружку на мелкие части. На промежуточной развертке, которая снимает значительно меньшую стружку, прорези делают меньше и другого профиля. Чистовая развертка никаких струж-коломных канавок не имеет.

Рис. 3. Геометрия зубьев развертки: а, в — элементы геометрии, б — развертка с равномерным шагом, г — с неравномерным шагом

Рис. 4. Винтовые развертки: а — правая, б — левая

Рис. 5. Комплект ручных конических разверток

Рис. 6. Развертки машинные: а — раздвижная, б — разжимная

Рис. 7. Качающаяся оправка

Ручные цилиндрические развертки применяют для развертывания отверстий диаметром от 3 до 60 мм. По степени точности они разделяются по номерам: 1,2 и 3.

Развертки машинные с цилиндрическим хвостовиком изготовляют трех типов: I, II и III . Развертки применяют для обработки отверстий 6 —8-го квалитетов. Они изготовляются диаметром 3 — 50 мм. Развертки закрепляют в самоцентрирующих патронах станков.

Развертки машинные с коническим хвостовиком типа II изготовляют диаметром от 10 до 18 мм и более короткой рабочей частью. Это развертки закрепляют непосредственно в шпинделе станка.

Развертки машинные насадные типа III изготовляют диаметром 25 — 50 мм. Этими развертками обрабатывают отверстая 5 —6-го квалитетов.

Развертки машинные с квадратной головкой изготовляют диаметром 10 — 32 мм, предназначены для обработки отверстий по 6 —7-му квалитетам, закрепляют в патронах, допускающих покачивание и самоцентрирование разверток в отверстиях.

Развертки со вставными ножами типа I (насадные) имеют то же назначение, что и предыдущие, и изготовляют их диаметром 25—100 мм.

Развертки машинные, оснащенные пластинками из твердого сплава Т15К6, служат для обработки отверстий больших диаметров с высокой скоростью и большой точностью.

Кроме рассмотренных конструкций разверток широко применяют и другие развертки, повышающие точность и качество обработки отверстий.

Раздвижные (регулируемые) развертки применяют при развертывании отверстий диаметром от 24 до 80 мм. Они допускают увеличение диаметра на 0,25 — 0,5 мм.

Регулируемые развертки получили наибольшее распространение. Они состоят из корпуса, который служит довольно долго, и изготовляются из сравнительно недорогих конструкционных сталей и вставных ножей простой формы. Ножи делают из тонких пластинок, на них расходуется небольшое количество дорогостоящего металла. Их можно переставлять или раздвигать на больший диаметр, регулируя или затачивая до нужного размера. Когда ножи стачиваются и уже не обеспечивают надежного крепления, их заменяют новыми.

Для развертывания сквозных отверстий широко применяют разжимные развертки (рис. 246,6), ножи в которых крепятся или винтами, или в точно пригнанных пазах прижимаются ко дну паза конусными выточками концевых гаек, или же винтами, разжимающими корпус.

При работе развёрткой на станке часто бывают случаи, когда при жестко закрепленной развертке ось ее не совпадает с осью обрабатываемого отверстия, и поэтому развернутое отверстие получается неправильной формы. Это происходит при неисправном станке: ось вращения шпинделя не совпадает с осью отверстия (биение шпинделя).

Для повышения качества обработки и во избежание брака при развертывании отверстой применяют качающиеся оправки.

Качающаяся оправка закрепляется в шпинделе станка коническим хвостовиком. В отверстии корпуса крепится штифтом с зазором качающаяся часть оправки, которая упирается шариком в подпятник. Благодаря такому устройству качающаяся оправка с разверткой может легко принимать положение, совпадающее с осью развертываемого отверстия.

Для получения высокой точности отверстия применяют плавающие развертки, представляющие собой пластины, вставленные в точно обработанные пазы цилиндрической оправки. Наружные ребра пластины заточены так же, как и у зуба развертки. Для обеспечения регулирования пластаны делают составными. При работе плавающими развертками не нужна точная соосность обрабатываемого отверстия и шпинделя станка и, кроме того, точное отверстие получается даже при биении шпинделя, так как пластина своими ленточками центрируется по стенкам отверстия, перемещаясь в пазу оправки в поперечном направлении. Применение рациональной конструкции разверток не только обеспечивает высокое качество работы, но и значительно повышает производительность труда.

На некоторых машиностроительных заводах при развертывании конических отверстий на конусную часть развертки ставят ограничивающее стопорное кольцо, что исключает затрату. времени на измерение.

Для уменьшения нагрузки на развертку в процессе работы увеличивают длину ее заборной части в два раза. Это позволяет отказаться от применения второй развертки и повысить производительность и точность обработки.

Широко применяют комбинированный инструмент для одновременного сверления и зен-кования отверстия.

Сверло-зенкер, сверло-зенковка, сверло-развертка, зенкер-развертка позволяют совместить две операции и получить отверстие заданной формы, квалитета и шероховатости.

Реклама:

Читать далее:

Приемы развертывания

Статьи по теме:

pereosnastka.ru

Развертывание, зенкерование и зенкование металла

Категория: Санитарно-техническе работы

Развертывание, зенкерование и зенкование металла

Развертывание. Для получения отверстий с чистой поверхностью или для точной подгонки отверстия под шлифованную деталь производят операцию, которая называется развертыванием.

Развертывание можно выполнять вручную или на сверлильном станке при помощи разверток. Ручные развертки приводятся во вращение ручным воротком.

Развертки бывают цилиндрические (рис. 1, а, б) и конические (рис. 1, в).

Рис. 1. Развертки: а — цилиндрическая ручная, б —то же, машинная, в — ковическая

На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых расположены канавки; они служат для образования режущих кромок и отвода наружу снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а верхняя — калибрующая — направляет развертку и окончательно калибрует отверстия.

Конические развертки предназначены для развертывания конусных отверстий. Припуск на черновое развертывание принимают не более 0,2 мм, а на чистовое не более 0,1 мм.

Для более чистой обработки поверхности отверстий и охлаждения инструмента при развертывании просверленные отверстия в стали смазывают минеральным маслом, в меди — эмульсией, в алюминии—скипидаром, а в латуни и бронзе отверстия развертывают всухую — без смазки.

Развертывают отверстия вручную следующим образом. Деталь прочно укрепляют в тисках. В отверстие детали вставляют развертку, чтобы ось развертки совпала с осью отверстия. Затем начинают вращать вороток с разверткой вправо, плавно подавая его вперед. Развертку вращают только в одну сторону.

Зенкерование и зенкова-ние. Зенкерование — это обработка отверстия, полученного при литье, ковке или штамповке, для придания ему цилиндрической формы, требуемого размера и для получения чистой поверхности. Зенкерование — промежуточная операция при обработке отверстия под развертку.

Зенкерование производят при помощи зенкера. Зенкеры применяются также для обработки конусных и цилиндрических углублений с плоским дном.

Рис. 2. Зенкер и зенковки: а — зенкер, б — коническая зенковка, в — цилиндрическая зенковка

Зенкер (рис. 2, а) имеет большее число режущих кромок (три или четыре), чем спиральное сверло, и обеспечивает большую чистоту обработки отверстия.

Припуск под зенкерование для отверстий диаметром от 15 до 35 мм дается 1—1,5 мм. Операцию зенкерования выполняют так же как и развертывание.

Зенкование — это обработка выходной части отверстия (снятие заусенцев) для получения конических или цилиндрических углублений под потайные головки заклепок или винтов. Зенкование выполняют при помощи конической или цилиндрической зенковки (рис. 2, б, в).

Операции зенкования выполняют на сверлильном станке, как и сверление отверстий на требуемую глубину.

Санитарно-техническе работы – Развертывание, зенкерование и зенкование металла

gardenweb.ru

Зенкерование отверстий и развертывание отверстий

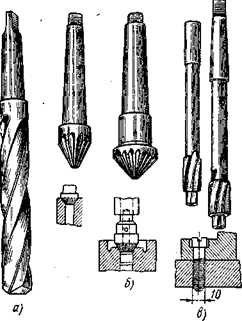

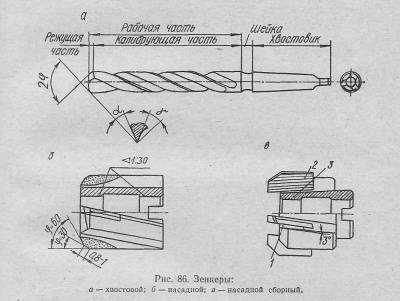

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы).

При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

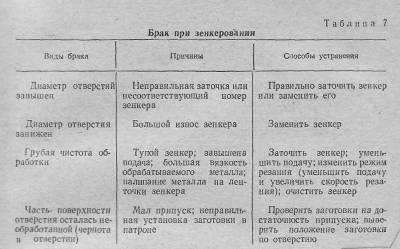

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор – nastia19071991

mgplm.org