Жаропрочная сталь марки – что она собой представляет, её марка, классификация и описание

alexxlab | 16.10.2020 | 0 | Вопросы и ответы

Характеристика жаропрочного металла; что собой представляет жаростойкая сталь

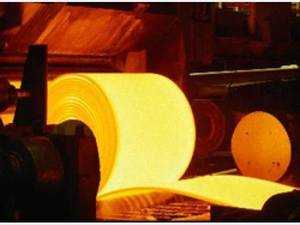

Окалино- или жаростойкость – это способность металлов или сплавов длительное время противостоять газовой коррозии в условиях повышенных температур. Жаропрочность же представляет собой способность металлов не разрушаться и не поддаваться пластической деформации при высокотемпературном режиме работы. Сталь жаропрочная представлена на рынке большим разнообразием марок, равно как и жаропрочные сплавы. Большинство специалистов признают ее лучшим материалом для изготовления деталей конструкций и оборудования, эксплуатируемых в агрессивных средах и в иных сложных условиях.

Окалино- или жаростойкость – это способность металлов или сплавов длительное время противостоять газовой коррозии в условиях повышенных температур. Жаропрочность же представляет собой способность металлов не разрушаться и не поддаваться пластической деформации при высокотемпературном режиме работы. Сталь жаропрочная представлена на рынке большим разнообразием марок, равно как и жаропрочные сплавы. Большинство специалистов признают ее лучшим материалом для изготовления деталей конструкций и оборудования, эксплуатируемых в агрессивных средах и в иных сложных условиях.

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Марки жаростойких и жаропрочных сталей

По внутренней структуре категории следующие:

- мартенситные;

- аустенитные;

- мартенситно-ферритные;

- перлитные.

Жаростойкие стали могут представлять еще два типа:

- ферритные;

- мартенситные, или аустенитно-ферритные.

Среди сталей с мартенситной структурой наиболее известны:

- Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).

- Х5М, Х5ВФ, 1 Х8ВФ, Х6СМ, 1 Х12Н2ВМФ (служат для изготовления изделий, которые эксплуатируются при 500-600°С определенное время (1000-10000 ч.).

- 3Х13Н7С2 и 4Х9С2 (изделия из них успешно эксплуатируются при 850-950°С, поэтому из них делают клапаны моторов транспортных средств).

- 1Х8ВФ (изделия из этой стали успешно эксплуатируются при температурах не больше 500°С 10000 ч. и дольше; в частности, из материала делают конструктивные элементы паровых турбин).

Основа мартенситной структуры – это перлит, меняющий состояние, если в составе материала увеличивается содержание хрома. Перлитные марки жаростойких и жаропрочных сталей, которые относятся к хромокремнистым и хромомолибденовым:

- Х6С;

- Х7СМ;

- Х6СМ;

- Х10С2М;

- Х 13Н7С2.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Стальные сплавы с ферритной структурой, из категории жаростойких, содержат 25-33% хрома, определяющего их характеристики. Для придания этим сталям мелкозернистой структуры изделия из них отжигают. В данную категорию сталей входят:

- 1 Х12СЮ;

- Х17;

- Х18СЮ;

- 0Х17Т;

- Х25Т;

- Х 28.

При нагревании их до 850°C и больше зерно внутренней структуры укрупняется, из-за чего повышается хрупкость.

Из жаропрочной нержавейки изготавливаются:

- тонколистовой прокат;

- бесшовные трубы;

- агрегаты химической и пищевой промышленности.

Стали, в основе которых феррит и мартенсит, активно используются в производстве изделий различного назначения в машиностроении. Изделия из таких жаропрочных сплавов даже довольно длительное время успешно эксплуатируются при температуре до 600°C .

Самые распространенные марки данных жаропрочных сталей:

- Х6СЮ;

- 1Х13;

- 1 Х11МФ;

- 1Х12ВНМФ;

- 1 Х12В2МФ;

- 2 Х12ВМБФР.

Хрома в химическом составе этих сплавов – 10-14%. Легирующие добавки, улучшающие состав, здесь – ванадий, вольфрам и молибден.

Аустенитно-ферритные и аустенитные стальные сплавы

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

В сплавах данной категории, отличающихся малым содержанием углерода, иногда присутствуют легирующие элементы титан и ниобий. Стали, основу внутренней структуры которых составляет аустенит, входят в категорию нержавеющих и при длительном воздействии больших температур (до 1000°C) хорошо противостоят формированию окалины.

Наиболее распространенные сегодня стали с аустенитной структурой – это дисперсионно-твердеющие сплавы. С целью улучшения качественных характеристик добавляются карбидные или интерметаллические упрочнители.

Наиболее популярные марки, основа внутренней структуры которых – аустенит:

- Дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М, 0Х14Н28В3Т3ЮР.

- Гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н16Г7АР, Х25Н20С2.

Стальные сплавы на основе смеси аустенита и феррита отличает очень высокая жаропрочность, которая по показателям превышает аналогичный параметр даже у высокохромистых материалов. Характеристики жаропрочности достигаются и за счет высокой стабильности внутренней структуры сталей этой категории. Изделия из них успешно эксплуатируются даже при температурах до 1150°С.

Жаропрочные стали с аустенитно-мартенситной структурой характеризуются повышенной хрупкостью, поэтому не могут использоваться в производстве изделий, которые эксплуатируются под высокой нагрузкой.

Из жаропрочных сталей этой категории делаются изделия такого назначения:

- Жаропрочные трубы, конвейеры для печей, емкости для цементации (Х20Н14С2 и 0Х20Н14С2).

- Пирометрические трубки (Х23Н13).

Тугоплавкие материалы

Стальные сплавы на базе тугоплавких металлов используются для производства изделий, которые эксплуатируются при 1000–2000°C .

Тугоплавкие металлы, которые входят в химический состав таких сталей, характеризуются температурами плавления:

Благодаря тому, что тугоплавкие стали этой категории имеют высокую температуру перехода в хрупкое состояние, при серьезном нагреве происходит их деформация. Для повышения жаропрочности таких сталей в их состав вводят специальные добавки, а для повышения жаростойкости легируют титаном, молибденом, танталом и др.

Самые распространенные соотношения химических элементов в тугоплавких сплавах:

- основа – вольфрам и 30% рений;

- 60% ванадий и 40% ниобий;

- основа – 48% железо, 15% ниобий, 5% молибден, 1% цирконий;

- 10% вольфрама и тантала.

Сплавы на основе никеля и никель с железом

Сплавы на базе никеля (55% Ni) или выполненные на основе смеси его с железом (65%) – жаропрочные с высокими качествами жаростойкости. Базовый легирующий элемент для любых сталей этой категории – хром, которого содержится 14-23%.

Высокая стойкость и прочность сохраняется при повышенных температурах. Этими качествами обладают стальные сплавы на основе никеля.

Наиболее популярные:

- ХН60В;

- ХН67ВМТЮ;

- ХН70МВТЮБ;

- ХН70;

- ХН77ТЮ;

- ХН78Т;

- ХН78МТЮ;

- ХН78Т.

Некоторые марки – это жаропрочные стаи, остальные – жаростойкие. При нагревании на поверхности изделий из данных сплавов появляется оксидная пленка на базе алюминия и хрома. В твердых растворах структуры этих металлов формируются соединения никеля и алюминия или никеля и титана, что обеспечивает устойчивость материалов к высоким температурам. Более подробные характеристики приводятся в специальных справочниках.

Из сталей никелевой группы изготавливают:

- Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).

- Конструктивные элементы турбинных устройств (ХН5ВТР).

- Конструктивные элементы компрессоров – лопатки, диски (ХН35ВТЮ).

- Роторы для оснащения турбин (ХН35ВТ и ХН35ВМТ).

Итак, жаропрочные марки способны долгое время функционировать в условиях высоких температур без деформаций и противостоят газовой коррозии. Посредством сплавов разных элементов добиваются оптимальных свойств материалов в зависимости от условий эксплуатации.

tokar.guru

Жаропрочная сталь: марка, подробное описание

Бизнес 23 августа 2017Жаропрочная сталь, марки и виды которой рассмотрим далее, предназначена для длительного использования с учетом воздействия высоких термических и электрических нагрузок. Способ изготовления данного материала предусматривает последующую его эксплуатацию в течение длительного периода без деформаций. Особенности этого вида стали: высокая прочность и ползучесть. Рассматриваемые металлы преимущественно используются для постройки конструкций ненагруженного типа, эксплуатируемых под воздействием газовой окислительной среды и температур в диапазоне от 500 до 2000 градусов по Цельсию.

Характерные особенности

Марки жаропрочных и жаростойких сталей отличаются длительной прочностью. Этот показатель подразумевает возможность противостояния материала отрицательным внешним факторам на протяжении длительного времени. Высокая ползучесть – это влияние на непрекращающуюся деформацию стали в условиях повышенной трудности в плане эксплуатации и обслуживания.

От указанных факторов зависит возможность использования материала в той или иной сфере. Ползучесть характеризует предельный процент деформации, который в рассматриваемом случае составляет от 5 процентов на 100 часов до 1 % на 100 тысяч часов. По ГОСТУ 5632-72 любая марка жаропрочной стали не должна включать в себя добавки сурьмы, свинца, олова, мышьяка и висмута. Это обусловлено тем, что указанные материалы имеют малую температуру плавления, а это негативно сказывается на характеристиках конечного продукта. Некоторые элементы при нагревании выделяют негативные для здоровья человека испарения, что также сказывается на их непригодности для включения в подобного рода стали. В результате оптимальным составом для изготовления материала является железная основа с примесью хрома, никеля и прочих металлов, устойчивых к высоким температурам и окислительным процессам различного рода.

Жаропрочная сталь: марки

Ниже приведены основные марки рассматриваемого материала:

- Марка P-193 содержит не более одного процента углерода, 0,6 % марганца и кремния, а также порядка 30 % никеля и хрома, 2 % титана.

- Тинидур: углерод – до 0,13 %, марганец и кремний – не выше 1 %, хром – 16 %, алюминий – до 0,2 %, никель – 30-31 %.

- Жаропрочная сталь марки А-286 включает в себя в процентном соотношении 0,05 % углерода, 1,35 % марганца, 25 % никеля, 0,55 % кремния, 1,25 % молибдена, 2 % титана.

- Тип DVL42: 0,1 % углерода, не более одного процента марганца, 33 % никеля, 23 % кобальта, до 1 % кремния, 5 % молибдена, 1,7 % титана.

- DVL52 имеет похожий состав с указанной выше маркой, только вместо титана в состав входит до 4,5 процента тантала.

- Хромадур: 0,11 % углерода, 0,6 % кремния, 1,18 % марганца, 0,65 % ванадия, 0,75 % молибдена.

Все указанные разновидности жаропрочной стали производятся по схожей технологии, отличается только состав. Оставшаяся часть приходится на железо. Оно является основой для любых типов рассматриваемого материала.

Видео по теме

Производство

Марки жаропрочных сталей для печей, как и их аналоги, требуют соблюдения определенных условий при выплавке. В отличие от производства обычных сталей, в состав сплава должно интегрироваться минимальное включение углерода, что направлено на обеспечение требуемой степени прочности. В связи с этим кокс не подходит для топки печей. Вместо него используется кислород газообразного типа. Он дает возможность достигать быстрой температуры плавления металла за короткий срок.

Как правило, рассматриваемый материал производят преимущественно из вторичного сырья. Хром и сталь помещают одновременно в печь, а сжигаемый кислород разогревает металл до степени плавления. В процессе происходит окисление выделяемого углерода, который по технологии нужно убрать из состава сплава. Кремний в небольших количествах дает возможность защитить хром от окисления, также в начале плавления добавляется никель. Остальные присадки смешиваются с основным сырьем в конце процесса. Температура проведения процедуры составляет порядка 1800 градусов по Цельсию.

Обработка

Обработка любой марки нержавеющей жаропрочной стали осуществляется при помощи подготовленных твердых резцов. Они изготавливаются из металлов, вмещающих кобальтовые и вольфрамовые сплавы. Остальной технологический процесс практически идентичен обработке стандартных марок. Она проводится на штатных винторезных токарных станках с использованием стандартных смазочных и охлаждающих жидкостей. Техника безопасности также не отличается.

Сварочные работы по рассматриваемому материалу выполняются дуговым либо аргонным методом. До начала сваривания обе соединяемые детали должны пройти закаливание, заключающееся в нагревании элемента до 1000 градусов и последующем мгновенном охлаждении. Подобный способ дает возможность избежать появления трещин в процессе сварки. Важно при этом сохранить степень качества шва на уровне основного материала, иначе могут появиться серьезные неполадки во время эксплуатации.

Применение

Рассматриваемый материал используется в условиях, когда подразумевается постоянная тепловая нагрузка на деталь. Например, назначьте марку жаропрочной стали сильхром для клапанов либо похожих изделий, и убедитесь в ее эффективности. Также данный состав используется часто для специальных печей с высокой температурой нагрева. Особенности стали позволяют выдержать до нескольких десятков тысяч рабочих циклов, что существенно снижает себестоимость продукции.

Аустенитные марки применяются в производстве роторов, турбинных лопастей и клапанов двигателей. Они имеют отличную сопротивляемость высоким температурам и усиленную устойчивость к вибрационным и механическим воздействиям. Черная марка жаропрочной стали с повышенной сопротивляемостью коррозии используется преимущественно для производства конструкций, применение которых выполняется на открытом воздухе либо в условиях повышенной влажности. К особенностям этого вида можно отнести высокое включение в составе хрома, который дает возможность повысить эффективность противостояния окислению и прочим разрушительным процессам.

Литые жаропрочные стали: марки для звеньев цепи, трубопроводов и клапанов

Среди данной категории сталей мартенситного класса, наиболее известными являются следующие марки:

- Х-5. Из этой стали производят трубопроводы, ориентированные на работу при температуре не выше 650 градусов.

- 1Х8ВФ, Х5ВФ, Х5М – используются для выпуска труб и оборудования, рассчитанного на эксплуатацию при температуре 500-600 градусов. При этом период работы ограничен (от одной до ста тысяч часов).

- 4Х9С2, 3Х13Н7С2 – выдерживают термическую нагрузку до 950 градусов по Цельсию, служат для изготовления клапанов моторов транспортных средств.

- 1Х8ВФ – марка подходит для производства паровых турбин, выдерживает нагрузку в 500 градусов с ресурсом работы не менее 10 тысяч часов.

Структурные нюансы

Марки жаропрочной стали для котлов с мартенситной структурой в своей основе имеют перлит. Он меняет свое состояние, в зависимости от содержания хрома. Для получения изделий с внутренним показателем высокотвердого сорбита, материал сначала закаливают при температуре не менее 950 градусов, после чего подвергают отпуску. К таким маркам относятся: Х10С2М, Х6С, Х7СМ, Х9С2. Перлитные виды относятся к хромомолибденовым и хромокремнистым категориям.

Стальные сплавы, которые содержат в составе до 33 процентов хрома, относятся к жаростойким материалам с ферритной внутренней конфигурацией. Изделия из этого материала подвергаются отжигу, что позволяет сформировать мелкозернистую структуру. При нагреве таких сталей выше 850 градусов, зернистость становится выше, что приводит к увеличению хрупкости материала. Марки этой категории: Х17, 1Х12СЮ, Х25Т, Х28, 0Х17Т.

Тугоплавкие стали

Для эксплуатации изделий, выдерживающих до двух тысяч градусов, используются тугоплавкие металлы. Ниже приведены элементы, которые используются в таких составах, и их температура плавления в градусах по Цельсию:

- Ванадий – 1900.

- Тантал – 3000.

- Вольфрам – 3400.

- Ниобий – 2415.

- Молибден – 2600.

- Рений – 3180.

- Цирконий – 1855.

- Гафний – 2000.

Конфигурация этих металлов меняется при нагреве, поскольку высокая температура позволяет перевести их в хрупкое состояние. Волокнистая структура элементов достигается путем рекристаллизации тугоплавких сталей. Повышение жаропрочности материала выполняется посредством добавления специальных смесей. Подобным образом составы защищаются и от окисления.

В заключение

Другое название жаропрочной марки стали (нержавейки) – окалиноустойчивая. Подобные материалы наделяются таким качеством в процессе производства. В результате они способны функционировать длительный период в условиях высоких термических воздействий без деформаций, проявляя при этом противостояние газовой коррозии. Проще говоря, посредством сплавов различных элементов добиваются оптимальных качеств жаростойких материалов, в зависимости от предполагаемых условий эксплуатации.

Жаропрочные стали, представленные на современном рынке большим разнообразием марок, как и жаростойкие сплавы различных категорий, признаются большинством специалистов лучшим материалом для изготовления деталей и частей конструкций и оборудования, эксплуатация которого проводится в постоянном контакте с высокими температурами, агрессивной средой либо другими сложными воздействиями.

Источник: fb.rumonateka.com

Жаропрочная сталь – это… Что такое Жаропрочная сталь?

Жаропро́чная сталь — это вид стали, который используется в условиях высоких температур (от 0,3 части от температуры плавления) в течение определённого времени, а также в условиях слабонапряжённого состояния.

Главной характеристикой, определяющей работоспособность стали, является жаропрочность.

Характеристика

Жаропрочность — это способность стали работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения. Основными характеристиками жаропрочности являются ползучесть и длительная прочность.

Ползучесть

Явление непрерывной деформации под действием постоянного напряжения называется ползучестью. Характеристикой ползучести является предел ползучести, характеризующий условное растягивающее напряжение, при котором скорость и деформация ползучести за определённое время достигают заданной величины. Если допуск даётся по скорости ползучести, то предел ползучести обозначается σ(сигма) с двумя индексами: нижний соответствует заданной скорости ползучести в %/ч (проценты в час), а верхний – температуре испытания. Если задаётся относительное удлинение, то в обозначение предела ползучести вводят три индекса: один верхний соответствует температуре испытания, два нижних — деформации и времени. Для деталей, работающих длительный срок (годы), предел ползучести должен характеризоваться малой деформацией, возникающей при значительной длительности приложения нагрузки. Для паровых турбин, лопаток паровых турбин, работающих под давлением, допускается суммарная деформация не более 1 % за 100000 часов, в отдельных случаях допускается 5 %. У лопаток газовых турбин деформация может быть 1-2 % на 100—500 часов.

Длительная прочность

Сопротивление стали разрушению при длительном воздействии температуры характеризуется длительной прочностью.

Длительная прочность — это условное напряжение, под действием которого сталь при данной температуре разрушается через заданный промежуток времени

Характеристика химического состава

Жаропрочные свойства в первую очередь определяются температурой плавления основного компонента сплава, затем его легированием и режимами предшествующей термообработки, определяющими структурное состояние сплава. Основой жаропрочных сталей являются твёрдые растворы или пересыщенныё раствор, способные к дополнительному упрочнению вследствие дисперсионного твердения.

Для кратковременной службы применяются сплавы с высокодисперсным распределением второй фазы, а для длительной службы — структурно-стабильные сплавы. Для длительной службы выбирается сплав несклонный к дисперсионному твердению.

Самым распространённым легирующим элементом в жаропрочных сталях является хром (Cr), который благоприятно влияет на жаростойкость и жаропрочность.

Высоколегированные жаропрочные стали из-за различных систем легирования относятся к различным классам:

- мартенситно-ферритные (15Х12ВН14Ф),

Внутри каждого класса различаются стали с различным типом упрочнения:

- карбидным,

- интерметаллидным,

- смешанным (карбидно-интерметаллидным).

Для котельных установок, работающих длительное время (10000-100000 часов) при температурах 500—580 °C, рекомендуются стали перлитного класса, введение молибдена в которые повышет температуру рекристаллизации феррита и тем самым повышает его жаропрочность.

Однако бо́льшую часть жаропрочных сталей, работающих при повышенных температурах, составляют аустенитные стали на хромоникелевой и хромомарганцевой основах с различным дополнительным легированием. Этои стали подразделены на три группы:

- гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью

твёрдого раствора;

- стали с карбидным упрочнением;

- стали с интерметаллидным упрочнением.

Литература

- Стали и сплавы. Марочник. Справ. изд./ В. Г. Сорокин и др. Науч. С77. В. Г. Сорокин, М. А. Гервасьев — М.: «Интермет Инжиниринг», 2001—608с, илл. ISBN 5-89594-056-0

См. также

Примечания

Ссылки

dikc.academic.ru

Коррозионно-стойкие и жаропрочные стали

Коррозионно-стойкая и жаропрочная сталь изготавливается согласно ГОСТ 5632-72

ГОСТ 5632-72 – стандарт распространяется на деформируемые стали и сплавы на железоникелевой и никелевой основах, предназначенные для работы в коррозионно-активных средах и при высоких температурах

В зависимости от основных свойств стали и сплавы подразделяют на группы:

I — коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

II — жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагру-женном или слабонагруженном состоянии;

III — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких термпературах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Стали мартенситного класса:

Сталь 40Х9С2, 40Х10С2М, 15Х11МФ, 18Х11МНФБ, 20Х12ВНМФ, 11Х11Н2В2МФ, 16Х11Н2В2МФ, 20Х13, 30Х13, 40Х13, 30Х13Н7С2, 13Х14Н3В2ФР, 25Х13Н2, 20Х17Н2, 95Х18, 09Х16Н4Б, 13Х1Ш2В2МФ, 07Х16Н4Б, 65Х13

Стали мартенсито-ферритного класса:

Сталь 15Х12ВНМФ, 18Х12ВМБФР, 12Х13, 14Х17Н2

Стали ферритного класса:

Сталь 10Х13СЮ, 08Х13, 12Х17, 08Х17Т, 15Х18СЮ, 15Х25Т, 15Х28, 08Х18Т1, 08Х18ТЧ

Стали аустенито-мартенситного класса:

Сталь 20Х13Н4Г9, 09Х15Н8Ю1, 07Х16Н6, 09Х17Н7Ю, 09Х17Н7Ю1, 08Х17Н5М3, 08Х17Н6Т

Стали аустенито-ферритного класса:

Сталь 08Х20Н14С2, 20Х20Н14С2, 08Х22Н6Т, 12Х21Н5Т, 08Х21Н6М2Т, 20Х23Н13, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ, 03Х23Н6, 03Х22Н6М2

Стали аустенитного класса:

Сталь 08Х10Н20Т2, 10Х11Н20Т3Р, 10Х11Н23Т3МР, 37Х12Н8Г8МФБ, 10Х14П4Н4Т, 10Х14АГ15, 45Х14Н14В2М, 09Х14Н19В2БР, 09Х14Н19В2БР1, 40Х15Н7Г7Ф2МС, 08Х16Н13М2Б, 08Х15Н24В4ТР, 03Х16Н15М3Б, 09Х16Н15М3Б, 12Х17Г9АН4, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 04Х18Н10, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н11, 06Х18Н11, 03Х18Н12, 08Х18Н12Т, 12Х18Н12Т, 08Х18Н12Б, 31Х19Н9МВБТ, 36Х18Н25С2, 55Х20Г9АН4, 07Х21Г7АН5, 03Х21Н21М4ГБ, 45Х22Н4М3, 10Х23Н18, 20Х23Н18, 20Х25Н20С2, 12Х25Н16Г7АР, 10Х1Ш20Т2Р, 03Х18Н10Т, 05Х18Н10Т

Сплавы на железоникелевой основе:

ХН35ВТ, ХН35ВТЮ, ХН32Т, ХН38ВТ, ХН28ВМАБ, 06ХН28МДТ, 03ХН28МДТ, 06ХН28МТ, ХН45Ю

Сплавы на никелевой основе:

Н70МФВ, ХН65МВ, ХН60ВТ, ХН60Ю, ХН70Ю, ХН78Т, ХН75МБТЮ, ХН80ТБЮ, ХН77ТЮР, ХН70ВМЮТ, ХН70ВМТЮ, ХН67МВТЮ, ХН70МВТЮБ, ХН65МВТЮ, ХН56ВМТЮ, ХН70ВМТЮФ, ХН57МТВЮ, ХН55МВЮ, ХН75ВМЮ, ХН62МВКЮ, ХН56ВМКЮ, ХН55ВМТКЮ, ХН77ТЮРУ, ХН58В, ХН65МВУ

Сортамент коррозионно-стойкой и жаропрочной стали должен соответствовать:

- Круг горячекатаный (с никелем и без никеля) – ГОСТ 2590-88

- Квадрат горячекатаный (с никелем и без никеля) – ГОСТ 2591-88

- Шестигранник горячекатаный (с никелем и без никеля) – ГОСТ 2879-88

Данный вид стали подразделяется на никельсодержащую и безникелевую.

Никельсодержащие марки – сталь 12Х18Н10Т, 08Х18Н10Т, 23Х23Н18, 10Х17Н13МДТ и др.

Количество углерода указано в сотых долях процента.

Стали 12Х18Н10Т, 08Х18Н10Т… (легированные титаном) являются коррозионно-стойкими, детали из которых способны работать в слабоагрессивных средах под давлением при температурах от -196 до + 600оС, а при наличии агрессивных сред до +350оС.

Сталь 23Х23Н18 и т.д. является жаростойкой и жаропрочной, детали из нее способны работать при температурах до 1100оС.

Сталь 10Х17Н13МДТ является коррозионно-стойкой, детали из нее способны работать в особо агрессивных средах (серная кислота).

Без никеля – марки стали 30Х13, 40Х13, 95Х18, 15Х25Т и др. Количество углерода указано здесь в сотых долях процента, хрома – в десятых. Марки стали 20Х13, 40Х13, 95Х18 широко используются для изготовления режущего инструмента (ножи т.д.). Такие стали являются коррозионно-стойкими, жаропрочными и жаростойкими. Детали из них способны работать при температурах от 450 до 500оС. Детали из марок сталей, содержащих титан, способны работать при температуре 1100оС (например, сталь 15Х25Т).

Заменители некоторых марок сталей:

Сталь 12Х18Н10Т – 08Х18Г8Н2Т, 08Х17Т, 15Х25Т, 12Х18Н9Т;

Сталь 20Х23Н18 – 20Х23Н13, 15Х25Т;

Сталь 420Х13 – 0Х13.

Свариваемость коррозионно-стойких жаропрочных и жаростойких сталей:

- никельсодержащие марки хорошо или ограниченно свариваемы

- безникелевые марки трудносвариваемы или не применяются для сварных конструкций

Примерное назначение марок коррозионностойких сталей и сплавов I группы:

Сталь 20Х13, 08Х13, 12Х13, 25Х13Н2 – Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.)

Сталь 20Х13, 08Х13, 12Х13 – Наибольшая коррозионностойкость достигается после термической обработки (закалка с отпуском) и полировки. Сталь марки 08X13 может применяться также после отжига.

Сталь 25Х13Н2 – Обладает лучшей обрабатываемостью на станках.

Сталь 30Х13, 40Х13 – Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров.

Сталь применяется после закалки и низкого отпуска со шлифованной и полированной поверхностью, обладает повышенной твердостью.

Сталь 14Х17Н2 – Применяется как сталь с достаточно удовлетворительными технологическими свойствами в химической, авиационной и других отраслях промышленности.

Наибольшей коррозионностойкостью обладает после закалки с высоким отпуском

Сталь 95Х18 – Шарикоподшипники высокой твердости для нефтяного оборудования, ножи высшего качества, втулки и другие детали, подвергающиеся сильному износу.

Сталь применяется после закалки с низким отпуском.

Сталь 12Х17 – Предметы домашнего обихода и кухонной утвари, оборудование заводов пищевой и легкой промышленности.

Применяется в отожженном состоянии.

Сталь 08Х17Т – Сталь для изготовления сварных конструкций не рекомендуется

Рекомендуется в качестве заменителя стали марки 12Х18Н10Т для конструкций, не подвергающихся воздействию ударных нагрузок и при температуре эксплуатации не ниже — 20 °С. Применяется для тех же целей, что и сталь марки 12Х17, в том числе для сварных конструкций.

Применяется в качестве заменителя стали марок 12Х18Н9Т и 12Х18Н10Т.

Сталь 08Х18Т1 – То же, что и для марок стали 12Х17 и 08Х17Т, преимущественно для штампуемых изделий.

Применяется в качестве заменителя стали марок 12Х18Н9Т и 12Х18Н10Т.

Сталь 08Х18Тч – Рекомендуется в качестве заменителя стали марки 12Х18Н10Т для изготовления предметов домашнего обихода и кухонной утвари, оборудования пищевой и легкой промышленности и других изделий при температуре эксплуатации до — 20 °С.

Обладает несколько повышенной пластичностью и полируемостью по сравнению со сталью 08Х18Т1.

В наличии на складе листы, круги, трубы из коррозионно-стойких жаропрочных и жаростойких сталей 12Х18Н10Т, 14Х17Н2, 40Х13, 95Х18, 30Х13, 20Х23Н18, 08Х18Н10Т, 25Х13Н2, 10Х17Н13М2Т, 07Х16Н6, ХН35ВТ, 12Х17, 15Х25Т, 12Х18Н9Т, 08Х13, 08Х18Н10, 08Х17Т, 08Х22Н6Т и других марок сталей.

gkstal.ru

| Марка стали | Назначение стали |

| Марка стали 20Х20Н14С2 | печные конвейеры, ящики для цементации и другие детали термических печей. |

| Марка стали 08Х15Н24В4ТР | рабочие и направляющие лопатки, крепежные детали, диски газовых турбин с длительным сроком службы при температурах 650-700 град. ; сталь аустенитного класса. |

| Марка стали 08Х15Н25М3ТЮБ | диски, лопатки, крепеж для работы до 700 град. |

| Марка стали 08Х16Н11М3 | листы, поковки, трубы, длительно работающие при температурах до 700 град. |

| Марка стали 08Х16Н13М2Б | поковки для дисков и роторов, лопатки и болты, длительно работающие при температурах до 600 град.; сталь аустенитного класса. |

| Марка стали 08Х20Н14С2 | для труб; сталь жаростойкая, устойчива в науглероживающих средах. |

| Марка стали 08Х21Н6М2Т | теплообменники, реакторы, трубопроводы, арматура, длительно работающие при температурах до 300 град.; сталь аустенитно – ферритного класса. |

| Марка стали 09Х14Н16Б | турбины пароперегревателей и трубопроводы установок сверхвысокого давления для длительной службы при температурах до 650 град.; сталь аустенитного класса. |

| Марка стали 09Х14Н16Б | турбины пароперегревателей и трубопроводы установок сверхвысокого давления для длительной службы при температурах до 650 град.; сталь аустенитного класса. |

| Марка стали 09Х14Н19В2БР | паропроводные и пароперегревательные трубы установок сверхвысокого давления с длительным сроком службы при температурах до 700 град.С ; сталь аустенитного класса. |

| Марка стали 09Х14Н19В2БР1 | роторы, диски, лопатки турбин с длительным сроком службы при температурах 650-700 град.; сталь аустенитного класса. |

| Марка стали 09Х16Н15М3Б | трубы пароперегревателей и паропроводов высокого давления, длительно работающие при температурах до 350 °С. ; сталь аустенитного класса. |

| Марка стали 09Х16Н16МВ2БР | трубы пароперегревателей, паропроводов, коллекторов, длительно работающие при температурах 600-700 град. |

| Марка стали 10Х11Н20Т2Р | трубы пароперегревателей, паропроводов, коллекторов, длительно работающие при температурах 600-700 град. |

| Марка стали 10Х11Н20Т3Р | турбинные диски, кольцевые детали, крепежные детали, детали компрессора и рабочей части турбины с рабочей температурой до 700 град.; сталь аустенитного класса. |

| Марка стали 10Х11Н23Т3МР | пружины и детали крепежа с ограниченным сроком работы при при температурах до 700 °С; сталь аустенитного класса. |

| Марка стали 10Х13СЮ | для клапанов автотракторных моторов и т.д.; сталь жаростойкая, устойчива в серосодержащих средах. |

| Марка стали 10Х15Н25В3ТЮ | диски, лопатки, крепеж для работы до 700 град. |

| Марка стали 10Х15Н25М3В3ТЮК | диски, лопатки, крепеж для работы до 700 град. |

| Марка стали 10Х18Н18Ю4Д | ролики щелевых печей, чехлы термопар, теплообменники и др. детали, длительно работающие при температурах до 1100 град. |

| Марка стали 10Х23Н18 | листовые детали, трубы, арматура (при пониженных нагрузках), работающие при 1000 °С. |

| Марка стали 10Х25Н25ТР | сортовой материал и лист для камер сгорания газовых турбин и других деталей с рабочей температурой до 1000 град. |

| Марка стали 10Х7МВФБР | в энергетическом машиностроении – трубы и детали для длительной работы при температурах 600-620 град. |

| Марка стали 11Х11Н2В2МФ | нагруженные детали, длительно работающие при температурах до 600 °С.; сталь мартенситного класса. |

| Марка стали 12Х12МВФБР | трубы для длительной работы при температурах до 630 град С. |

| Марка стали 12Х14Н14В2М | трубы пароперегревателей, паропроводов и коллекторов для длительной службы при температурах до 550-650 град. |

| Марка стали 12Х25Н16Г7АР | лист, проволока, трубы, лента, детали, работающие до 950 °С. при умеренных напряжениях. |

| Марка стали 12Х2МВ8ФБ | энергетическое машиностроение (трубы для длительной работы при температурах до 650 град.С.) |

| Марка стали 12Х8ВФ | трубы печей, аппаратов и коммуникаций нефтезаводов, длительно работающие при температурах до 500 °С.; температура окалинообразования 650 °С.; сталь мартенситного класса. |

| Марка стали 13Х11Н2В2МФ | нагруженные детали, длительно работающие при температурах до 600 °С.; сталь мартенситного класса. |

| Марка стали 13Х12Н2В2МФ | различные детали газовых турбин, длительно работающие при температурах до 600 град. |

| Марка стали 13Х14Н3В2ФР | высоконагруженные детали, длительно работающие при температурах до 550 °С. в условиях повышенной влажности; температура окалинообразования 700 °С. ; сталь мартенситного класса. |

| Марка стали 15Х11МФ | турбинные лопатки, поковки, бандажи и др. детали, длительно работающие при температурах до 560 °С; температура окалинообразования 750 °С.; сталь мартенситного класса. |

| Марка стали 15Х12ВНМФ | лопатки, поковки, крепежные детали турбин для длительного срока службы при температурах до 580 °С; температура окалинообразования 750 °С.; сталь мартенситно – ферритного класса. |

| Марка стали 15Х18СЮ | трубы пиролизных установок, аппаратура; сталь жаростойкая. |

| Марка стали 16Х11Н2В2МФ | диски компрессора, лопатки и другие нагруженные детали. |

| Марка стали 18Х11МНФБ | высоконагруженные детали паровых и газовых турбин, длительно работающие при температурах до 600 °С.; сталь мартенситного класса. |

| Марка стали 18Х11МФБ | лопатки паровых турбин, поковки дисков и роторов для длительной службы при температурах до 600 град. |

| Марка стали 18Х12ВМБФР | лопатки паровых турбин, трубы и крепежные детали для длительного срока службы при температурах до 620 град. ; сталь мартенситно – ферритного класса. |

| Марка стали 20Х12ВНМФ | высоконагруженные детали паровых и газовых турбин, длительно работающие при температурах до 600 °С.; сталь мартенситного класса. |

| Марка стали 20Х12Н2В2МФ | диски компрессора, лопатки и и другие нагруженные детали, длительно работающие при температуре до 600 град. |

| Марка стали 20Х23Н13 | детали, работающие при высоких температурах в слабонагруженном состоянии. Сталь жаростойкая до 900—1000 °С. |

| Марка стали 20Х23Н18 | работающие и направляющие лопатки, поковки и бандажи, работающие при температурах 650-700 град., детали камер сгорания и др. печное оборудование, работающее при температурах 1000-1050 град. |

| Марка стали 20Х25Н20С2 | детали печей; работающие при температуре до 1100 °С. в воздушной и углеводородной атмосферах |

| Марка стали 2Х12Н2ВМФ | диски компрессора, лопатки и др. нагруженные детали, длительно работающие при температурах до 600 град. |

| Марка стали 30Х13Н7С2 | для клапанов автомобильных моторов; сталь жаростойкая. |

| Марка стали 31Х19Н9МВБТ | поковки, лопатки, крепежные детали, длительно работающие при температурах до 630 град. |

| Марка стали 36Х18Н25С2 | головки форсунок, детали печей, ящики для цементации, длительно работающие при температурах до 1000 град. |

| Марка стали 37Х12Н8Г8МФБ | диски, крепежные и другие детали, работающие с ограниченным сроком службы при 600—650 °С.; сталь аустенитного класса. |

| Марка стали 40Х10С2М | клапаны авиадвигателей, автомобильных и тракторных дизельных двигателей, крепежные детали двигателей. Сталь обладает высокими механическими свойствами до 600 °С, однако при длительных выдержках при 500 °С и особенно при 600 °С ударная вязкость резко снижается до 150 кДж/м2.; сталь мартенситного класса. |

| Марка стали 40Х15Н7Г7Ф2МС | лопатки газовых турбин, крепежные детали, работающие при температуре 650 град.С ограниченное время; сталь аустенитного класса. |

| Марка стали 40Х9С2 | клапаны впуска и выпуска двигателей, трубки рекуператоров, теплообменники, колосники, крепежные детали; сталь жаростойкая, мартенситного класса. |

| Марка стали 45Х14Н14В2М | клапаны моторов, поковки, детали трубопроводов, длительно работающие при температурах до 650 °С.; сталь аустенитного класса. |

| Марка стали 45Х22Н4М3 | клапаны моторов. |

| Марка стали 4Х14Н14В2М | детали арматуры, поковки, крепеж для длительной работы при температурах до 600 град.С и ограниченного срока службы при 650 град.С. |

| Марка стали 4Х15Н7Г7Ф2МС | лопатки газовых турбин, крепежные детали с ограниченным сроком службы при температурах 650 град.С. |

| Марка стали 55Х20Г9АН4 | клапаны автомобильных моторов. |

xn--80agxmaficjea0j.xn--p1ai

Жаропрочная сталь – Большая Энциклопедия Нефти и Газа, статья, страница 2

Жаропрочная сталь

Cтраница 2

Жаропрочные стали – это те окалиностойкие стали, которые сохраняют при высоких температурах достаточно высокую прочность. Жаропрочной является также кислотостойкая хромоникелевая сталь марки 1Х18Н9Т, легированная титаном. Из этих сталей изготовляют клапаны автомобильных двигателей. Для работы при более высоких температурах ( 500 – 650) применяются более высоколегированные стали. [16]

Жаропрочные стали ЭИ395 и ЭИ388 относятся к классу аустенитно-карбидных сталей. В стали ЭИ395 упрочняющая фаза переходит полностью в твердый раствор лишь после закалки с 1200; в процессе старения при 600 в закаленной стали происходит выпадение карбидной фазы в мелкодисперсном виде по границам зерна, внутри зерна и по плоскостям скольжения. С повышением температуры старения наблюдается коагуляция карбидов. [17]

Жаропрочные стали и сплавы классифицируют по основному признаку – температуре эксплуатации. [18]

Жаропрочные стали ( ГОСТ 5632 – 61) сохраняют или мало снижают механические свойства при высоких температурах. Легирующими элементами, повышающими жаропрочность стали, являются молибден, а также вольфрам, ванадий и в меньшей мере хром и никель. Жаропрочными являются стали марок М и ХМ. [19]

Жаропрочные стали ( ГОСТ 5632 – 72) сохраняют или мало снижают механические свойства при высоких температурах. Легирующими элементами, повышающими жаропрочность стали, являются молибден, а также вольфрам, ванадий и в меньшей мере хром и никель. Жаропрочными являются стали марок М и ХМ. [20]

Жаропрочные стали и сплавы характеризуются способностью выдерживать в течение определенного времени при высокой температуре ( свыше 500 С) нагрузку и обладать при этом достаточной окалиностой-костью. Примерные свойства и назначение жаропрочных сталей и сплавов приведены в табл. 25, где данные о температурах и сроках работы являются ориентировочными. Более точные данные приводятся применительно к их полуфабрикатам. [21]

Жаропрочные стали способны длительное время работать под нагрузкой при температурах выше 400 С. Ниже этой температуры используются углеродистые стали с 0 15 – 0 45 % С. Все жаропрочные легированные стали содержат хром, который играет роль упрочнителя и создает необходимую жаростойкость. Более жаропрочными являются стали мартенситного класса 15X11МФ, 1Х12ВНМФ, способные работать до 600 С. Эти стали закаливают в масле на мартенсит и отпускают при 700 – 740 С на тро-остпт-сорбит. Из этих сталей изготавливают диски и лопатки паровых турбин, различные крепежные детали. [22]

Жаропрочные стали и сплавы должны иметь не только достаточную окалиностойкость, но и сохранять механические свойства при высоких температурах. [23]

Жаропрочные стали и сплавы, помимо того, должны выдерживать некоторые механические нагрузки, будучи нагретыми выше 600 С. [24]

Жаропрочные стали на основе 12 % Сг с добавками молибдена, ванадия, вольфрама и ниобия либо являются ( как правило) мартенситными – либо могут содержать в структуре до 10 – 15 % свободного феррита. Эти стали характеризуются крайне замедленным превращением аустенита в мартенсит. Так, например, интервал мартенситного превращения в стали ОХ12НД, содержащей 0 07 % С; 0 31 % Si; 0 56 % Мп; 12 08 % Сг; 1 43 % Ni и 1 28 % Си, находится в области температур 390 С для начала превращения и 190 С для его завершения. [25]

Жаропрочная сталь, являясь одно временно жаростойкой, обычно используется в деталях, работающих при более высоких температурах, при которых она хотя и не сохраняет достаточного сопротивления ползучести, но обладает повышенной стойкостью против газовой коррозии. [26]

Жаропрочные стали и сплавы хорошо сопротивляются механическим нагрузкам при высоких температурах. [27]

Жаропрочные стали и сплавы относятся к категории труднообрабатываемых металлов. Они значительно хуже поддаются обработке резанием по сравнению с обычными сталями. В большей мере это относится к жаропрочным сплавам. [28]

Жаропрочная сталь ЭИ654, имеющая обрабатываемость примерно в 2 раза более низкую по сравнению со сталью ЭЯ1Т, обрабатывается торцовыми фрезами, оснащенными быстрорежущей сталью или твердыми сплавами. Твердые сплавы обеспечивают работу со скоростью резания в Зч-4 раза большей, чем быстрорежущие стали. [29]

Жаропрочные стали обладают более высокой обрабатываемостью по удельной силе р2 по сравнению с жаропрочными сплавами. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

| Марка стали | Назначение стали |

| Марка стали 12МХ | различные детали, работающие при температурах до 530 град.С. |

| Марка стали 12Х1МФ | для изготовления деталей, работающих при температуре 540-580 °С. |

| Марка стали 12Х2МФБ | трубы котельных установок, длительно работающие при температурах до 570 град. |

| Марка стали 12Х2МФСР | пароперегревательные и пароводные трубы, длительно работающие при температурах до 620 град. |

| Марка стали 12ХМ | сортовые заготовки, поковки, котельные трубы для длительной службы при температурах до 500 град. |

| Марка стали 15Х1М1Ф | трубы пароперегревателей, паропроводов и коллекторов установок высокого давления, длительно работающих при температурах до 585 град. |

| Марка стали 15Х2М2ФБС | поковки диафрагм, трубы и другие детали, работающие при температуре пара перед турбиной 565-580 град. |

| Марка стали 15Х5 | для труб; сталь жаростойкая, применяемых при температуре не выше 600 град.С. |

| Марка стали 15Х5ВФ | корпуса и внутренние элементы аппаратов нефтезаводов и крекинговых труб, детали насосов и другие детали, длительно работающие при температурах до 600 °С. |

| Марка стали 15Х5М | трубы, задвижки, крепеж и другие детали, от которых требуется сопротивляемость окислению при температуре до 600—650 °С.; сталь мартенситного класса. |

| Марка стали 15Х6СЮ | детали котельных установок, трубы; сталь жаростойкая. |

| Марка стали 15ХМ | сортовые заготовки, поковки, трубы для перегревателей, паропроводов, коллекторов, фланцы, длительно работающие при температурах до 500 град. |

| Марка стали 15ХМФКР | поковки турбинных деталей, работающие при температуре 580-600 град.; трубы паропроводные, коллекторные, пароперегревательные. |

| Марка стали 16ГНМ | барабаны паровых котлов с рабочей температурой до 425 град. |

| Марка стали 18Х3МФ | трубы для гидрогенизационных установок; предельная рабочая температура: 500-560°C –длительная. |

xn--80agxmaficjea0j.xn--p1ai