Жаростойкость металла это – Характеристика жаропрочного металла; что собой представляет жаростойкая сталь

alexxlab | 23.09.2020 | 0 | Вопросы и ответы

Жаростойкость. Жаростойкая сталь. Жаростойкие сплавы.

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550oC без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Жаропрочность. Жаропрочные стали. Жаропрочные сплавы. Жаропрочные стали и сплавы. Ползучесть. Предел ползучести.

Сплавы на основе железа при температурах выше 570oC интенсивно окисляются, так как образующийся в этих условиях на поверхности металла оксид железа FeO (вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

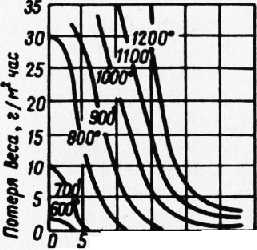

Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий). Степень легированости стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рисунке.

Легирующие элементы. Легирующие элементы стали. Влияние легирующих элементов. Назначение легирующих элементов. Хромансиль.

Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Чем выше содержание хрома, тем более жаростойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150oC).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

www.mtomd.info

Жаростойкость и жаропрочность – это важные характеристики сталей

Бизнес 9 мая 2018 Жаростойкость и жаропрочность являются очень важными характеристиками. Некоторые изделия машиностроения работают в очень сложных условиях при повышенных температурах. Обычные конструкционные стали при нагреве скачкообразно меняют свои механические и физические свойства, начинают активно окисляться и образовывать окалину, что совершенно неприемлемо и создает угрозу выхода из строя всего узла, а возможно, и серьезной аварии. Для работы при повышенных температурах инженеры-материаловеды при помощи металлургов создали ряд специальных сталей и сплавов. В данной статье дается их краткая характеристика.

Жаропрочные стали

Многие люди отождествляют понятие жаростойкости с таким понятием, как жаропрочность. Этого делать ни в коем случае нельзя. Жаропрочность еще называют красноломкостью. И под этим понятием подразумевают способность металла (либо сплава) сохранять высокие механические свойства при работе в условиях повышенных температур. То есть такой металл, даже будучи нагретым до красного свечения (оно характерно для температур выше 550 °С), не поползет и сохранит достаточную жесткость.

Говоря простым языком, жаропрочность – это способность материала сохранять работоспособность при нагреве до высоких температур. Обычные конструкционные стали даже при незначительном нагреве становятся пластичными, что исключает возможность их применения для изготовления изделий, работающих при высоких температурах.

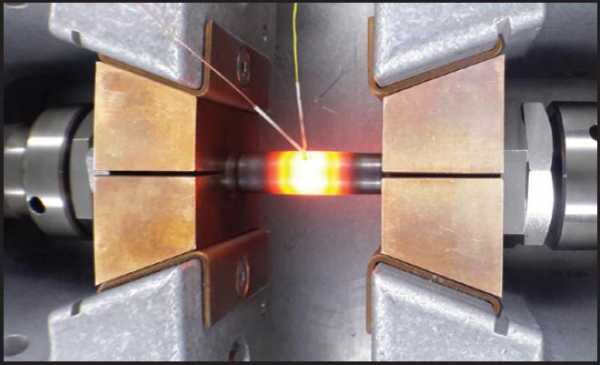

Разные марки металлов и сплавов обладают различной жаропрочностью. Этот показатель зависит от химического состава материала. Испытания на жаропрочность могут проводиться на протяжении длительного времени. Но чаще всего образцы, нагретые в печи до определенной температуры, испытывают на растяжение в течение короткого отрезка времени.

Жаростойкие стали

Жаростойкость, в отличие от жаропрочности, – это способность материалов противостоять развитию коррозионных процессов при работе в условиях высоких температур. Обычные стали, если их подвергнуть нагреву (за исключением термической обработки в защитной атмосфере или в вакууме), начинают окисляться. Кроме того, при длительном нагреве углерод на поверхности изделия начинает выгорать. В результате поверхность обедняется углеродом, что приводит к резкому изменению механических свойств (прежде всего, твердости) на поверхности. Износостойкость падает. Получает развитие такое негативное явление, как задиры. Данная группа сталей может работать при температурах около 550 °С.

С целью увеличить жаростойкость стали, ее расплав легируют кремнием, алюминием и хромом. Иногда достаточно повысить жаростойкость поверхности детали. В таком случае прибегают к силицированию или алитированию (насыщению поверхностного слоя соответственно атомами кремния или алюминия) в порошковой среде.

Видео по теме

Материалы с высокой температурой плавления

При эксплуатации в условиях особенно высоких температур рассмотренные материалы не могут использоваться, так как при температуре в районе 2000 °С начинает протекать оплавление (выделяется жидкая фаза). Для этих целей используют тугоплавкие металлы: вольфрам, ниобий, ванадий, цирконий и так далее. Эти материалы довольно дорогие, но инженеры еще не нашли для них достойной альтернативы.

Характеристика сплавов на основе хрома и никеля

Сплавы, обладающие большой жаропрочностью, очень востребованы в энергетическом машиностроении (лопатки паровых турбин, части двигателей летательных аппаратов и так далее). Причем потребность в подобных материалах постоянно растет. Более того, производство требует от ученых получения все более и более совершенных материалов, способных сохранять свою работоспособность при очень высоких температурах. Поэтому постоянно ведутся работы по увеличению показателей жаропрочности. Никель, точнее легирование этим элементом стали, способствует этому.

Все жаростойкие стали легируются никелем (не менее 65 %). В обязательном порядке имеется и хром. Содержание этого элемента не должно быть менее 14 %. В противном случае поверхность металла будет интенсивно окисляться.

Стали, дополнительно легируются алюминием, ванадием и другими тугоплавкими элементами. Алюминий, например, даже при комнатной температуре покрывается тонкой окисной пленкой, которая препятствует проникновению коррозии вглубь металла. То есть не образуется окалина.

Источник: fb.rumonateka.com

Жаростойкость – это… Что такое Жаростойкость?

- Жаростойкость

- окалиностойкость, способность металлических материалов противостоять химическому разрушению поверхности под воздействием воздушной или иных газообразных сред при высоких температурах. Ж. металла (сплава) в окислительной атмосфере определяется свойствами образующегося на поверхности металла слоя окислов — окалины, затрудняющей диффузию газа в глубь металла и тем самым препятствующей развитию газовой коррозии. Количественными характеристиками Ж. являются: увеличение массы испытуемого образца за счёт поглощения металлом кислорода либо убыль массы после удаления окалины с поверхности образца, отнесённые к единице поверхности и ко времени испытания. Одновременно учитывается состояние поверхности образца (изделия), которое при одинаковых количественных характеристиках может быть качественно различным. Ж. наряду с Жаропрочностью является основным критерием пригодности данного материала для высокотемпературной службы.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Жаростойкий бетон

- Жаротрубный котёл

Смотреть что такое “Жаростойкость” в других словарях:

жаростойкость — жаростойкость … Орфографический словарь-справочник

Жаростойкость — – способность металла сопротивляться окислению при высоких температурах. [Блюм Э. Э. Словарь основных металловедческих терминов. Екатеринбург, 2002 г.] Жаростойкость – способность металла сопротивляться коррозионному воздействию газов при… … Энциклопедия терминов, определений и пояснений строительных материалов

ЖАРОСТОЙКОСТЬ — 1) для металлических материалов то же, что жароупорность, окалиностойкость.2) Для других конструкционных материалов (напр., бетона) способность противостоять химическому и механическому разрушению при высоких температурах … Большой Энциклопедический словарь

Жаростойкость — (окалиностойкость) сопротивление металла окислению при высоких температурах. Начальная стадия окисления чисто химический процесс, однако, дальнейшее течение окисления уже сложный процесс, заключающийся не только в химическом… … Википедия

жаростойкость — сущ., кол во синонимов: 5 • жаровыносливость (4) • жаропрочность (4) • жароупорность … Словарь синонимов

жаростойкость — Способность металла сопротивляться коррозионному воздействию газов при высоких температурах. [ГОСТ 5272 68] Тематики коррозия металлов … Справочник технического переводчика

ЖАРОСТОЙКОСТЬ — способность металлов и сплавов противостоять хим. разрушению под действием окислительной среды при высоких температурах … Большая политехническая энциклопедия

Жаростойкость — [resistance to scaling] (окалиностойкость) способность материала противостоять химическому разрушению поверхности под действием воздуха или другой окислительной среды при высоких температураx. Жаростойкость металла (сплава) в окислительной… … Энциклопедический словарь по металлургии

ЖАРОСТОЙКОСТЬ — [resistance to scaling] (окалиностойкость) способность материала противостоять химическому разрушению поверхности под действием воздуха или другой окислительной среды при высоких температурax. Жаростойкость металла (сплава) в окислительной… … Металлургический словарь

жаростойкость — (окалиностойкость), способность металлических материалов противостоять при высоких температурах химическому воздействию, в частности окислению в газовой среде и последующему разрушению изделия. Жаростойкость металла (сплава) в окислительной… … Энциклопедия техники

жаростойкость — 1) для металлических материалов то же, что жароупорность, окалиностойкость. 2) Для других конструкционных материалов (например, бетона) способность противостоять химическому и механическому разрушению при высоких температурах. * * *… … Энциклопедический словарь

dic.academic.ru

Жаростойкие стали

Жаростойкостью или окалиностойкостью называется способность металла сопротивляться химической коррозии в сухой газовой среде при высоких температурах.

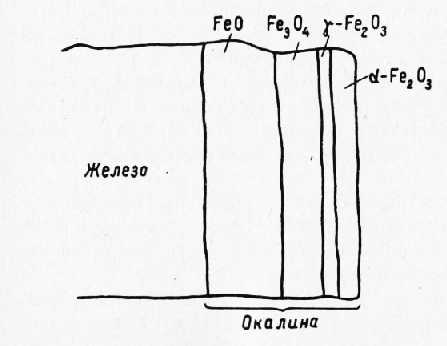

Железо при взаимодействии с кислородом может образовать оксиды трех видов: FeO, Fe3O4, Fe2O3. До 560 – 600оС окалина состоит преимущественно из плотного слоя оксидов Fe2O3 и Fe3O4, что затрудняет диффузию атомов кислорода и металла. Выше 600оС происходит растрескивание этих оксидов и вместо них защита металла осуществляется лишь рыхлым оксидом FeO, что облегчает доступ кислорода к поверхности металла. Нагрев более 600оС приводит к интенсивному окислению сплавов на основе железа.

Основным фактором, влияющим на жаростойкость, является химический состав металла, определяющий защитные свойства оксидной пленки. В таблице 5.1 приведена сравнительная оценка жаростойкости ряда чистых металлов, определенная по 5-бальной шкале скорости окисления в воздушной среде в интервале рабочих температур.

Рыхлый оксид магния практически не защищает металл при нагреве. Магний не только быстро окисляется, но и легко воспламеняется при нагреве, благодаря чему используется в пиротехнике.

Оксиды металлов второй группы при нагреве разрушаются как за счет сублимации в случае Мо и W, так и благодаря растворению в металле входящего в них кислорода (Ti, Zr).

При повышении температуры сверх определенного предела возрастает дефектность оксидов металлов третьей группы. Для технического железа предельная рабочая температура нагрева в воздушной среде составляет 560оС.

Металлы четвертой группы, благодаря плотной оксидной пленке с высокими защитными свойствами при нагреве, имеют хорошую жаростойкость. Поэтому хром и алюминий, наряду с кремнием, широко используют для повышения жаростойкости легированных сталей. Для достижения высокой жаростойкости стали оксид легирующего элемента должен быть плотным, не подверженным растрескиванию при нагреве, иметь высокие температуры сублимации и плавления.

Учитывая, что высокое содержание алюминия и кремния способствует охрупчиванию и ухудшает технологическую пластичность при обработке давлением, основным легирующим элементом в жаростойких сталях является хром. Жаростойкие свойства растут с увеличением его содержания в стали. Сталь, содержащая 5 % Cr, сохраняет окалиностойкость до 600оС (15X5), 9 % (40Х9С2) – до 800оС, 17 % (08X17Т) – до 900оС. Хромистые марки сталей относятся к сталям ферритного класса.

Для изготовления деталей печного оборудования применяют стали 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100оС. Эти марки относятся к аустенитному классу и характеризуются не только высокой жаростойкостью, но и высокой жаропрочностью. Хотя уровень жаростойкости стали и ее максимальная рабочая температура в основном определяются содержанием хрома, повышение температуры эксплуатации обусловливает одновременный рост концентрации никеля, что связано с необходимостью стабилизации аустенитной структуры.

uas.su

Жаростойкость (окалиностоикость) и методы ее повышения

Жаростойкость (окалиностоикость) и методы ее повышения

Категория:

Черные металлы

Жаростойкость (окалиностоикость) и методы ее повышения

Жаростойкостью или окалиностойкостью называют способность металла противостоять окислению при нагреве в богатой кислородом среде.

Процесс окисления при высоких температурах жаростойких сплавов на основе железа, никеля и кобальта протекает в виде образования сперва мономолекулярного, а затем постепенно утолщающегося слоя окислов.

У железа слой окалины при температурах ниже 570° представляет соединение Рез04 или FeO • Fe203 (железная шпинель). При более высоких температурах и длительном воздействии кислорода окалина на железе состоит из нескольких связанных друг с другом слоев окислов (рис. 1) с различным химическим составом, кристаллической структурой и свойствами. Наружный слой состоит из гематита Fe203, средний слой из магнетита Fe304 и слой, прилегающий непосредственно к железу, из вюстита FeO.

Кобальту присущи окислы того же типа, что и железу: Со203, Со304 и СоО. У никеля возможно образование окислов: Ni02, Ni203 и NiO.

Пленки окислов названного типа мало или почти не защищают основной металл от окисления. Пленки эти не имеют плотного строения, коэффициенты линейного расширения у них и у исходных металлов различны, что вызывает при тепло-сменах растрескивание и отслаивание окалины.

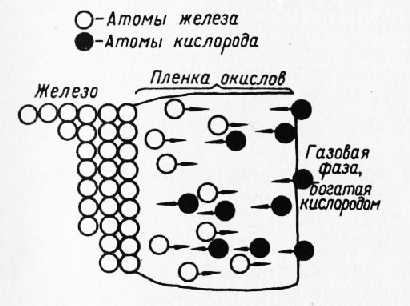

По наиболее распространенной теории окисления (Г. U. Акимов) образование окалины происходит за счет процесса двухсторонней диффузии через пленку окислов атомов металла и атомов кислорода (рис. 2). Поэтому окисление металла идет по обе стороны пленки.

Окислы, образовавшиеся на поверхности перечисленных металлов, практически не препятствуют дальнейшему окислению последних. Положение коренным образом меняется при легировании сплавов хромом, алюминием и кремнием порознь или в совокупности.

Атомы этих элементов диффундируют в пленке окислов основного металла крайне медленно, поэтому они обогащают собой внутренний слой окислов, прилегающий к неокисленному металлу.

Рис. 1. Схема строения окалины на железе

Все эти шпинели хорошо защищают перечисленные сплавы от окисления, сообщая им высокую жаростойкость (окалиностой-кость). Они защищают металл от окисления тем лучше, чем больше (до известного предела) содержат легирующего элемента.

Рис. 2. Схема двухсторонней диффузии атомов железа и атомов кислорода через пленку окислов

Рис. 3. Зависимость газовой коррозии в атмосфере воздуха от содержания хрома в стали

Агрессивное действие кислородсодержащей среды быстро растет с повышением температуры, о чем можно судить по количеству металла, перешедшего в окалину и удаленного вместе с ней. Эта потеря или увеличение в весе испытуемого образца выражается в граммах в час на один квадратный метр его поверхности. Из рис. 3 следует, что легирование хромом в пределах до 18—20% сводит потери в весе при температурах 600 — 900° практически до нуля. Увеличение содержания хрома до 25—30% позволяет резко снизить эти потери даже при столь высоких температурах, как 1000—1200°.

Обычная норма легирования жаростойких сплавов хромом составляет 12—20%.

Алюминий, вводимый в количестве до 2—6%, сильно увеличивает жаростойкость, но с ростом содержания постепенно ухудшает технологические свойства сплавов.

Современная практика получения достаточно жаростойкого сплава состоит в выборе подходящей основы в виде железа, никеля или кобальта и введении в нее хрома, алюминия или кремния в таких количествах, чтобы вместо вюстита образовались оксиды типа специальных шпинелей.

Реклама:

Читать далее:

Нержавеющие и жаростойкие стали и сплавы, их термическая обработка

Статьи по теме:

pereosnastka.ru

Жаростойкость металла – Справочник химика 21

Некоторые металлы и сплавы подвергаются значительному разрушению под действием растворов кислот и щелочей, применяемых при очистке газа. Щелочи низкой и средней концентрации не вызывают коррозии обыкновенной стали. При повышении концентрации щелочи начинается выщелачивание с поверхности металла сульфидов, силикатов и окислов. Это явление приводит к снижению механической прочности и жаростойкости металлов. На детали, находящиеся под повышенными механическими нагрузками, например вращающиеся части центробежных насосов, коррозионное действие щелочей усиливается. [c.32]Последний эффект повышения жаростойкости металлов очень малыми добавками легирующих элементов может иметь место при любой валентности их ионов, в том числе и при п > п (рис. 55), и может быть объяснен протеканием реакции заполнения вакансий катионами легирующей добавки, которое, очевидно, преобладает при концентрациях легирующих элементов в окисле,, близких к концентрации дефектов в чистом окисле основного металла [c.86]

Термодиффузионный метод позволяет получать поверхностный слой сплава в результате диффузии атомов наносимого элемента в основной металл при высоких температурах и тем самым существенно понизить расход легирующих элементов при повышении жаростойкости металла. [c.118]

Жаростойкость металлов, а также законы роста толщины пленок на металлах к во времени т, т. е. /г = / (т), в значительной степени зависят от защитных свойств образующихся пленок. [c.32]

Жаростойкость металлов очень сильно зависит от свойств образующихся пленок продуктов коррозии. Отсюда следует необходимость изучения этих пленок и их свойств, механизма и количественных закономерностей роста пленок, влияния различных факторов на характер и скорость коррозионного процесса. [c.31]

Необходимая степень жаростойкости металла лли сплава установлена стандартами или техническими условиями на соответствующие изделия и детали, изготовленные из них и предназначенные для эксплуатации в условиях воздействия агрессивных газов и высоких температур. [c.30]

Согласно ГОСТ 6130—71, жаростойкость металлов, т. е. их сопротивляемость газовой коррозии при высокой температуре, определяют по изменению массы стандартных образцов или непосредственным измерением глубины коррозии после их выдержки в печи с соответствующей газовой средой при температуре испытания, которую устанавливают в зависимости от условий эксплуатации исследуемого материала. Прн более детальном исследовании жаростойкости стали необходимо проводить испытания не менее, чем при трех температурах рабочей, ниже и выше рабочей на 50 град. [c.440]

Жаростойкость металлов оценивается количественно по стабилизированной скорости процесса окисления двумя методами а) по уменьшению веса образцов [c.350]

Жаростойкость металлов, а также закономерности роста толщины пленки на металлах и сплавах во времени в значительной степени зависят от свойств образующихся пленок. Защитные свойства пленки оценивают по скорости окисления металла, которая устанавливается при возникновении пленки, и характеру изменения этой скорости во времени. [c.51]

Попытка сделать в известной мере независимым число ХОДОВ шурующих колосников от форсировки решетки привела к созданию так называемых каскадных или сильно шурующих решеток. Решетки эти получили распространение в немецкой топочной практике (топки системы Мартина, фиг. 1б-2,в и системы Вулкан , фиг. 15-2,г) в первой топке возвратнопоступательное движение ступенчатых колосников направлено против движения сползающего вниз слоя. Во второй топке, представляющей собой как бы обычную наклонную ступенчатую решетку, но положенную горизонтально, чередующиеся возвратно-поступательные движения направлены под большим углом к горизонту. Регуляторами питания слоя в обоих случаях являются специальные питатели, а регуляторами выдачи шлаков из слоя— специальны подпоры. В качестве механических систем решетки это го типа значительно сложнее предыдущих. Периодически вдвигаемы в слоевые очаги горения колосники склонны к усиленному обгоранию и требуют применения жаростойкого металла. [c.152]

Живучесть при испытании определяется длительностью времени до перегорания стандартных образцов и характеризует жаростойкость металла в условиях частых теплосмен. [c.28]

Керамическая пластинка (или асбестовая, или из жаростойкого металла). Длина пластинки должна быть на 20 мм, а ширина на 10 мм менее ширины рабочего пространства муфеля толщина — [c.21]

В атмосферных и промышленных условиях большинство металлов покрыто пленкой продуктов коррозии. Жаростойкость металлов во многом определяется свойствами пленок. [c.42]

Зависимость отношения массы окалины к площади поверхности образца от времени, определяющая жаростойкость металлов (сплавов) при температурах [c.432]

В руководстве даны 34 работы, экспериментально иллюстрирующие такие важные разделы курса, как газовая коррозия и жаростойкость металлов, механизм процессов электрохимической коррозии (электродные потенциалы, электрохимическая гетерогенность, поляризация и деполяризация, явление пассивности), наиболее интересные и важные случаи электрохимической коррозии (контактная коррозия, устойчивость в кислотах, подземная и атмосферная коррозия, межкристаллитная и точечная коррозия, коррозия сварных соединений, коррозионное растрескивание и усталость), различные методы защиты металлов от коррозии (защитные покрытия, электрохимическая защита, применение замедлителей). Во введении авторы сочли необходимым более детально остановиться на принятых современных методах обработки и оформления результатов экспериментальных исследований (ведение отчета, оценка точности измерений и основные приемы графического анализа опытных данных). При недостаточном бюджете времени или других затруднениях требование оценки точности измерений может быть опущено. Здесь также кратко указаны сведения о работе с некоторыми наиболее часто встречающимися приборами и аппаратами коррозионной лаборатории, а также сведения о мерах безопасности при проведении лабораторных работ. В приложении собрано минимальное количество справочных данных, необходимых при выполнении работ коррозионного практикума. [c.7]

Водород используют при производстве жаростойких металлов и сплавов, что обеспечивает высокое качество получаемого продукта. Прокатка молибдена облегчается в атмосфере чистого водорода, в такой атмосфере происходит светлый отжиг нержавеющей стали. Для предупреждения окислительных процессов термообработку стали проводят в атмосфере водорода. Он необходим для получения металлического вольфрама, молибдена, осмия, тантала, кремния, малоуглеродистых черных металлов, в порошковой металлургии. Порошки железа, никеля, меди, титана, кобальта могут быть получены восстановлением соответствующих оксидов, а при плазменных температурах водород восстанавливает и алюминий из его руд [438]. [c.521]

Данные по влиянию легирования на жаростойкость металлов, согласующиеся с выводами из теории Вагнера, приведены в табл. 14.2. [c.400]

Графический метод оценки жаростойкости металлов [9 основан на построении номограмм жаростойкости в [c.402]

Никелевое серебро (Си, 17% гп, 18% N0 Жаростойкие металлы Ниобий Молибден Танта[c.545]

Появление различных видов синтетического каучука, синтетических волокон, жаростойких пластмасс на основе кремнийорганиче-ских соединений произвело настоящую революцию в различных областях техники. Детали, изготовленные,, из пластмасс, сочетают прочность и жаростойкость металлов с химической стойкостью неметаллических веществ. Кроме того, изделия из синтетических материалов легче, дешевле и долговечнее металлических. Так, например, вкладыши подшипников скольжения из капрона, фторопласта или древеснослоистых пластиков в 5—15 раз долговечнее бронзовых. Насосы из пластмассы в 10 раз долговечнее чугунных. В химической промышленности широко распространены трубы и арматура, изготовленные из стеклопластиков, полиэтилена, фторопласта. [c.3]

В руководстве даны 33 работы, экспериментально иллюстрирующие такие важные разделы курса, как газовая коррозия и жаростойкость металлов, механизм процессов электрохимической коррозии (электродные потенциалы, электрохимическая гетерогенность, поляризация и деполяризация, явление пассивности), наиболее интересные и важные случаи электрохимической коррозии (контактная коррозия, устойчивость в кислотах, подземная и атмосферная коррозия, межкристаллитная и точечная коррозия, коррозия сварных соединений, коррозионное растрескивание и усталость), различные методы защиты металлов [c.5]

ЖАРОСТОЙКОСТЬ МЕТАЛЛОВ И СПЛАВОВ НА ВОЗДУХЕ [c.50]

В данном пособии мы даем только три работы на газовую коррозию. Однако эти задачи подобраны так, что, выполнив их, учащийся сможет достаточно ознакомиться с областью и основными приемами исследования газовой коррозии экспериментальным установлением кинетики окисления металлов и определением основных законов окисления ( работа № 1,) и установлением температурной зависимости окисления (работа № 2) стандартным методом массовых испытаний жаростойкости металлов (работа № 3). [c.33]

Тпт ш ПС является жаростойким металлом. Скорость его окисления при высоких температурах довольно высока. Процессы, протекающие при окислении титана, очень сложны. Известно, что чистый титан в атмосфере воздуха или кислорода начинает окисляться с заметной скоростью при температурах выше 50(Г С. При высоких температурах (700 1000″ С) окалина пи поверхкостн титаиа пориста и даже склонна к отслаиванию. При окислении титана в воздухе по мере П0 и51шения температуры наблюдается переход от логарифмического к кубическому закону роста иленки, далее параболический, затем линейный и снова параболический закон. [c.143]

Принципы гетерогенного равновесия могут быть применены к реакциям взаимодействия окислов с простыми веществами, находящимися в твердом, жидком и газообразном состоянии. Указанные реакции имеют большое значение при подборе соответствующих огнеупоров для варки чистых металлов, определении устойчивости огнеупорных окислов и жаростойких металлов к действию температуры и агрессивных жидких и газообразных сред, установлении различных параметров, связанных с проведением синтеза стекол, эмалей и глазурей при расчете тепловых балансов тепловых агрегатов, а также в целом ряде других случаев практического применения высокотемпературных гетерогенных реакций. [c.114]

В связи с этим возникает необходимость использования материалов со свойствами, позволяющими осуш,ествлять новые процессы. Среди таких материалов особое место занимают жаростойкие и огнеупорные вещества карбиды, нитриды, бориды, окислы и силициды. Последние относятся в общем к наименее изученным соединениям. Многочисленные исследования показали возможность практического использования в качестве огнеупорного материала ряда силицидов переходных металлов IV—VI групп периодической системы элементов. Получение нагревателей, работающих на электрическом токе при температурах до 1700°, а также покрытий на жаростойких металлах, особенно на молибдене, имеет большое значение не только для лабораторной техники, но и для промышленных печей. [c.3]

ХбМ Х5ВФ Для сварки конструкций, к которым предъявляется требование жаростойкости металла шва до температуры 800° С. Для композиционной сварки теплоустойчивых сталей ХбМ, ХбВФ и других марок со сталями аустенитного класса ЭА-1Г6 СЛ-16 СВ-08Х20Н9Г7Т (ГОСТ 2246—60) [c.219]

В ряде случаев легирование либо не может обеспечить необходимый уровень жаростойкости металлов, либо сопряжено с ухудшением механических свойств сплава. Альтернативное решение — нанесение жаростойких покрытий [2, 6, 12] диффузионных или недиф(5)узи-онных. [c.432]

В муфельных печах для термообработки стальных деталей (отжиг, закалка, отпуск, нормализация, цементация) изоляция обрабатываемых изделий от дымовых газов осуществляется с помощью муфеля. Непосредственный контакт греющих дымовых газов со стальными деталями здесь недопустим, так как приводит к окислению или обезуглероживанию стали. Изделия проходят через муфель (рис. 5-2,а), заполненный защитным газом, который не вступает с ними в химическое ваимодейст-вие. Передача тепла идет через стенки муфеля. В печах с радиационными трубами (рис. 5-2,6) раскаленные дымовые газы проходят через излучательные (радиационные) трубы, изготовленные из жаростойкого металла. Тепло передается через стенки труб, а печное пространство заполняется защитным газом. Косвенный нагрев по сравнению с прямым, является более сложным и дорогим. [c.95]

В данном пособии мы даем только четыре работы по газовой коррозии. Однако эти задачи подобраны так, что, выполнив их, учащийся сможет достаточно полно ознакомиться с областью и основными приемами исследования газовой коррозии экспериментальным установлением кинетики окисления металлов и определением основных законов окисления (работа № 1), установлением температурной зависимости скорости окисления (работа № 2), наиболее типичным методом нспытания жаростойкости металлов и ее повышения путем легирования (работа № 3), а также методом нанесения жаростойких (диффузионных) покрытий (работа № 4). [c.38]

chem21.info

Жаростойкие и жаропрочные стали | materiall.ru

Под жаростойкостью (окалиностойкость) понимают сопротивление металла окислению в газовой среде при температурах выше 550°С. Для этого сталь легируют Cr, Al, Si, которые создают на поверхности оксидные пленки Cr2O3, Al2O3, SiO2 и др. Это сильхромы, хромали, сильхромали.

К ним относятся стали 40Х9С2, 40Х10С2М (сильхромы), 10Х13СЮ (сильхромаль). Аустенитные стали 12Х18Н10Т, 36Х18Н25С2 жаростойкие до 1100°С, ферритная сталь 08Х17Т применяется в теплообменниках до 900°С. Стали 12Х17Т, 15Х25Т, 12Х18Н10Т, 10Х23Н18ТБ, 12Х25Н16Г7АПА, ХН32Т, ХН45Ю, ХН78Т, 30Х24Н12С2Л, 15Х25Н19С2ЛА особо жаростойкие при вы- соких температурах и воспринимают термические удары при многократных закалках.

Жаропрочные стали работают при высоких температурах под нагрузкой в течение заданного промежутка времени. Жаропрочные стали перлитного класса (12Х1МФ, 12Х1М1Ф, 20Х1М1Ф1БРА и др.) применяются для изготовления деталей паровых турбин, котлов. V и Nb измельчают зерно, Cr придает жаростойкость и жаропрочность.

Стали мартенситного и мартенситно-ферритного класса (15Х11МФ, 11Х11Н2В2МФА, 15Х12ВНМФА, 18Х12ВМБФБ и др.) используются при тем- пературах 550 – 600°С. К ним относятся так же хромансилы, сильхромы (10Х12Н8С2А, 40Х9С2, 40Х10С2М и др.).

Аустенитные стали типа 08Х15Н24В4ТР, 09Х14Н19В2БР, 45Х14Н14В2МФ, 40Х15Н7Г7Ф2МС наиболее жаропрочны и жаростойки и упрочняются старением, интерметаллидным упрочнением из-за образования карбидов, интерметаллидов (NiTi, NiAl, Ni (Ti, Al), Ni Nb и др.). Их закаливают, подвергают старению, НТМО. Стали типа (10Х11Н20Т3П, 10Х11Н23Т3МП и др.) легируют Ti, Al, Mo, B, Nb для образования интерметаллидов, измельчения зерна, повышения жаропрочности. Они работают до температур 700°С – 750°С.

Котельные стали используются для изготовления разного типа паровых котлов (12ХМФА, 12Х2МФСП, Х5ВФ, 15Х11МФ, Х12ВНМФ, Х12Б2МФ, 15Х12ВМФА и др.).

Жаропрочные стали применяют для изготовления клапанов двигателей, лопаток газовых и паровых турбин, деталей реактивных двигателей, работающих до 700°С. Они жаростойки, жаропрочны, окалиностойки, пластичны, свариваемы, хорошо обрабатываются всеми видами давления.

Для особоответственных деталей турбин, реактивных двигателей, ракет применяют сплавы на основе никеля, хрома, кобальта, алюминия, титана.

- Нихромы Х15Н60, Х20Н80

- Ферронихромы Х15Н60

- Нимоник Н77Х20 T2Юl1, ХН77ТЮ, ХН77ТЮР, ХН70БМТ10 Хромель 0Х23Ю5

- Фехраль Х13Ю4, 0Х27Ю5А

Тэги: жаропрочность, жаростойксоть, мартенсит, сталь

materiall.ru