Жесткость металла – Как металлурги измеряют жесткость металла? 2019

alexxlab | 07.05.2019 | 0 | Вопросы и ответы

Понятие о надежности, прочности, жесткости объекта. Безотказность, долговечность, ремонтопригодность, сохраняемость, прочность, усталость металла

Любое изделие должно обладать основными категориями качества: надежностью, прочностью и жесткостью в работе.

Надежность (по ГОСТ 27.002-89) — свойство объекта выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в определенных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для объекта, так и для его частей.

Надежность не касается требований, непосредственно не влияющих на эксплуатационные показатели*, например повреждение окраски и т. д.

Таким образом, надежность характеризуется показателями, которые выявляются в процессе эксплуатации и позволяют судить о том, насколько изделие оправдывает надежды его изготовителей и потребителей.

Безотказность — свойство объекта непрерывно сохранять работоспособность** в течение некоторого времени или некоторой наработки.

Это свойство очень важно для машин и механизмов, входящих в комплексные системы, где даже временная остановка одного звена может вызвать сбой в работе всей автоматизированной линии.

Долговечность — свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. Предельное состояние изделия характеризуется невозможностью дальнейшей его эксплуатации, снижением эффективности или безопасности. Основным показателем долговечности деталей, сборочных единиц и агрегатов служит технический ресурс — наработка объекта от начала эксплуатации или ее возобновления после ремонта до наступления предельного состояния, оговоренного в стандартах или технических условиях на изделие.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и (или) транспортирования.

Прочность — один из основных критериев работоспособности изделия, обусловливаемой циклическими и контактными напряжениями. Отсюда принято различать циклическую прочность и контактную прочность.

Детали, подвергающиеся длительной переменной нагрузке, разрушаются при напряжениях, значительно меньших предела прочности материала при статическом нагружении. Особенно большое внимание при конструировании машин уделяется так называемым знакопеременным нагрузкам, которые много раз подряд меняют направление своего действия и «изматывают» или утомляют металл.

Детали машин, обладающие в обычных условиях нагружения хорошими эксплуатационными качествами, при знакопеременной нагрузке могут разрушаться от усталости без видимых деформаций так, как будто они выполнены из хрупкого материала.

Усталость металла — изменение состояния металла в результате многократного (циклического) деформирования, приводящее его к прогрессирующему разрушению. Если проанализировать процесс разрушения детали от действия переменных напряжений, то можно выделить две его фазы: образование микротрещины, а затем ее дальнейшее развитие до полного разрушения образца. Протекание первой фазы связано со структурными особенностями материала, состоянием поверхности и амплитудой цикла. Во второй фазе сохраняют влияние структурные особенности и амплитуда цикла, но вступают в силу новые факторы, такие, как размеры и форма детали и законы распределения напряжений по ее объему.

Статистика показывает, что до 80% поломок и аварий при эксплуатации машин связано с усталостными явлениями. Поэтому проблема усталостной прочности является важнейшей для повышения надежности и долговечности машин. Сопротивление усталости характеризуется пределом выносливости, то есть наибольшим напряжением, которое может выдержать металл без разрушения заданное число раз (для стали — 5 млн. циклов, для легких литейных сплавов — 20 млн. циклов).

Наиболее явно циклические нагрузки выражены в машинах и механизмах с возвратно-поступательным движением (поршневые машины, шатунно-кривошипные группы, кулачковые механизмы).

Во всех зубчатых передачах зубья колес подвержены циклическим нагрузкам. Валы, работающие под нагрузкой постоянного направления (валы зубчатых, ременных и цепных передач), также подвергаются циклическому нагружению.

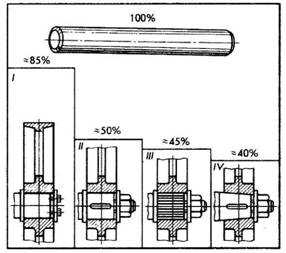

Диаграмма сравнительной характеристики усталостной прочности для различных соединений типа «вал — ступица», характеризующая выносливость валов при циклическом кручении в зависимости от конструкции соединения, представлена на рис. 60.

Рис. 60

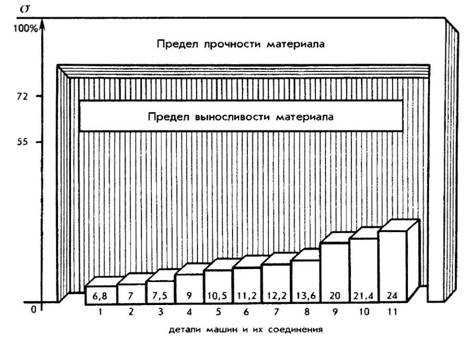

Анализ причин, определяющих степень снижения усталостной прочности валов в рассматриваемых соединениях, свидетельствует о значительном влиянии конструктивных особенностей подступичной части вала и формы ступицы на распределение контактных давлений. Изучение характера поломок деталей машин показало, что на их долговечность влияют главным образом форма и способы обработки. Остановимся на этом более подробно. Установлено, что прочность деталей машин существенно отличается от прочностных характеристик материалов, из которых эти детали были изготовлены. Наглядное представление об этом дает диаграмма (рис. 61).

Если принять прочность образца из данного материала при испытании на разрыв за 100%, то предел выносливости образца составит 55…72%, а прочность деталей в зависимости от формы и типа соединений составит всего 7…24%. На диаграмме в процентах по сравнению с прочностью образца при разрыве представлена прочность деталей: сложной формы 2, 3,4 и 5, соединения типа «вал — ступица» 7, 8 и 9, соединений болтового, заклепочного и сварного 1,6,10 и 11, представляющих наиболее типичные случаи конструктивного исполнения деталей и соединений.

Усталостная прочность деталей резко падает при наличии ослаблений, резких переходов, острых углов, поднутрений и т. п., вызывающих местную концентрацию напряжений. Зоны концентрации напряжений (у краев отверстий, в выкружках, во входящих углах и т. д.) наиболее перегружены и служат местами начала пластической деформации или разрушения.

Степень концентрации напряжений зависит от вида концентраторов, состояния поверхности и размеров детали, материала детали, его химического состава и однородности, термообработки, механической прочности, характера рабочего цикла детали.

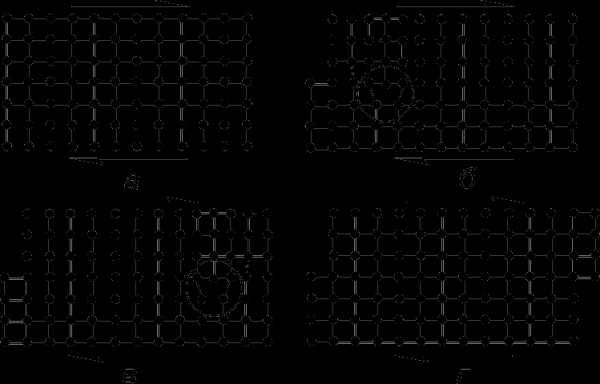

Среди концентраторов напряжений (рис. 62) различают геометрические (концентраторы формы) и технологические (концентраторы, появление которых связано с нарушением структурообразования материала при изготовлении изделия).

Рис. 62

Основными источниками геометрической концентрации напряжения на валах и осях служат их ступенчатая форма, выточки, поперечные отверстия, шпоночные канавки, шлицы и т. д. Чем больше перепад сечений на участке перехода и чем резче переход, тем выше местное напряжение.

Технологические концентраторы напряжения в деталях, подвергающихся механической обработке, возникают в результате перерезания волокон при обработке заготовки давлением. В литых деталях участки перехода часто бывают ослаблены такими литейными дефектами, как микротрещины, пористость, воздушные раковины и т. д. У кованых и штампованных деталей участки перехода в изгибах имеют пониженную прочность вследствие вытяжки металла на этих участках.

Примеры появления очагов концентрации напряжений на деталях приведены на рис. 63.

Рис. 63

Грубые риски, оставшиеся после обработки на поверхности впадины шпоночного паза 1, между зубьями шестерни, вызывают появление постепенно растущих трещин усталости. Изломы валов чаще всего происходят в участках резкого перехода от большого диаметра к меньшему III (типа лысок и отверстий — IV, V), выполненному без галтели. В этом случае в местах грубых рисок, острых углов и местах резких переходов происходит сосредоточение (концентрация) напряжений, приводящих к поломке деталей. Отсюда можно сделать вывод, что при конструировании деталей следует избегать острых углов в ее конфигурации.

При статической нагрузке величина концентрации напряжения зависит от степени пластичности материала. У пластичных материалов явление концентрации напряжения выражено слабо. При повышении напряжения в зоне ослабления такие материалы переходят в состояние текучести. Хрупкие материалы при переходе местных напряжений за предел прочности разрушаются.

При циклических нагрузках явление концентрации напряжений выражено значительно сильнее.

На практике повышение усталостной прочности деталей достигают как технологическими, так и конструктивными способами.

К технологическим способам относятся термическая и химико-термическая обработка сталей, дробеструйная обработка и накатывание деталей роликами, алмазное выглаживание (уплотнение поверхности скругленным алмазным инструментом), ультразвуковое упрочнение и т. д. Например, накатывание резьб повышает прочность детали в 1,5…2 раза и практически устраняет концентрацию напряжений у основания резьбы.

Конструктивные способы повышения усталостной прочности деталей не всегда полностью могут устранить концентраторы напряжений. В таких случаях стремятся заменить резкие концентраторы умеренно действующими.

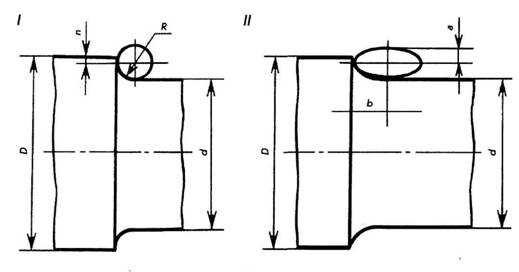

С целью повышения усталостной прочности переходных участков валов уменьшают перепад диаметров и вводят галтели, эффективность которых зависит от величин их радиусов. Для больших перепадов диаметров рекомендуется брать R/d 5>= 0,1, для малых перепадов — R/d = 0,05…0,08 (рис. 64,I).

Рис. 64

Эллиптические галтели (рис. 64, II) обеспечивают при одинаковых перепадах диаметров относительно большее (примерно на 20%) увеличение прочности. Эффективность таких галтелей зависит от отношения большой полуоси b эллипса к диаметру вала d. Чем больше b/d и а/b, тем ниже коэффициент концентрации напряжения.

Введение эллиптических галтелей сокращает длину цилиндрической части вала, что не всегда желательно (например, в случае установки насадных деталей).

Концентрация напряжений возникает и в поверхностном слое металла при контактном нагружении, когда сила действует на весьма ограниченном участке поверхности. Этот вид нагружения чаще всего встречается при соприкосновении сферических и цилиндрических тел с плоскими, сферическими или цилиндрическими поверхностями.

В зоне соприкосновения образуется плоская площадка, размеры которой зависят от упругости материала и формы сжимаемых тел.

Усталостное разрушение (питтинг), обусловленное периодически изменяющимися контактными напряжениями, сопровождается отслаиванием и выкрошиванием крупных частиц металла, в результате чего сочленение, как правило, выходит из строя. Характерным примером такого разрушения служит питтинг рабочих поверхностей зубьев зубчатых колес. Концентрация напряжений возникает на участках зубьев, близких к начальной окружности.

При конструировании сферических и цилиндрических сочленений, несущих высокие нагрузки, следует учесть, что соприкасающиеся детали должны быть закалены до твердости не ниже HRC60…62 и поверхностью, обработанной не ниже параметра шероховатости Rа0,080.

С целью уменьшения контактных напряжений в тех случаях, когда это допускают условия работы сочленения, детали, воспринимающие нагрузку, следует помещать в гнезда, имеющие диаметр, близкий к диаметру детали (D/d = 1,01…1,02).

Пример последовательного упрочнения сферического сочленения приведен на рис. 65. Наиболее выгодна конструкция со сферой большого диаметра, расположенной в сферическом гнезде (рис. 65, III).

Рис. 65

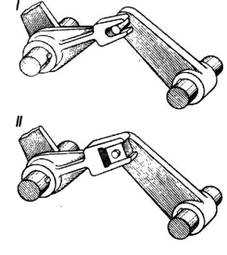

Другим примером может служить сочленение двух рычагов при помощи цилиндрического пальца,закрепленного в одном из рычагов и скользящего в проушине другого. Конструкция на рис. 66, I нерациональна, так как линейный контакт на поверхности трения приводит к быстрому изнашиванию поверхности проушины пальцем. В рациональной конструкции (рис. 66, II) на палец надет сухарь, скользящий боковыми гранями в проушине рычага. Здесь контакт между пальцем и отверстием сухаря, а также между гранями сухаря и проушиной поверхностный, что резко повышает долговечность сочленения.

Рис. 66

При конструировании машины, механизма конструктор всегда стремится соблюдать принцип равнопрочности.

Равнопрочными называются конструкции, детали которых имеют одинаковый запас прочности на всех участках по отношению к действующим на них нагрузкам.

Формы деталей, требуемые по условию равнопрочности, часто технологически трудно выполнимы, и поэтому их приходится упрощать. Кроме того, почти во всякой детали имеются такие дополнительные элементы, как цапфы, буртики, канавки, выточки, проточки, резьбы, вызывающие местное усиление, а чаще концентрацию напряжений и местное ослабление детали.

По всем этим причинам понятие равнопрочности деталей относительно. Конструирование равнопрочных деталей практически сводится к приблизительному воспроизведению форм, диктуемых условием равнопрочности, при всемерном уменьшении влияния всех источников местной концентрации напряжений.

На рис. 67,I изображен фланцевый вал со шлицами. Участки A,B и C такого вала, нагруженного постоянным крутящим моментом, неравнопрочны. Наиболее значительны напряжения на участке А детали, где имеются шлицы. Менее значительны напряжения на участке С и еще меньше — на участке В между фланцем и шлицами, где толщина стенок полого вала достигает наибольшей величины. После расчета на постоянство момента сопротивления кручению на всех участках вала пришли к более равнопрочной конструкции (рис. 67, II).

Рис. 67

Большое значение для прочности деталей при прочих равных условиях имеет правильный выбор материала. По величине прочностных и деформационных характеристик судят о пригодности материала для тех или иных целей.

Одним из основных факторов, определяющих работоспособность конструкции и имеющих такое же, если не большее значение для надежности, как и прочность, является жесткость.

Жесткость — это способность детали или системы сопротивляться образованию деформации. Для машиностроения можно сформулировать следующее определение: жесткость — это способность изделия сопротивляться действию внешних нагрузок с деформациями, допустимыми без нарушения работоспособности изделия.

Жесткость оценивают коэффициентом жесткости ?р, представляющим собой отношение силы F, приложенной к изделию, к максимальной деформации f, вызываемой этой силой.

Для простейшего случая растяжения — сжатия бруса постоянного сечения в пределах упругой деформации — коэффициент жесткости согласно закону Гука определяют по формуле ?р = F/f = ES/l;

где: ?р — коэффициент жесткости;

F — сила;

f — максимальная деформация;

Е — модуль нормальной упругости материала;

S — сечение бруса;

I — длина бруса.

На жесткость изделий сильно влияют размеры и форма сечений. В изделиях, состоящих из многих отдельных деталей, жесткость зависит также от жесткости сочленения отдельных деталей. Наличие зазоров в сопрягаемых деталях приводит к появлению деформаций, иногда во много раз превосходящих собственные упругие деформации элементов конструкции. В этом случае эффективными способами увеличения жесткости являются силовая затяжка сочленения, посадка с натягом, увеличение опорных поверхностей и придание деталям повышенной жесткости на участках сопряжения.

Для увеличения жесткости изделий применяют следующие основные способы:

всемерное устранение изгиба, как невыгодного по жесткости и прочности вида нагружения, замена его сжатием и растяжением;

целесообразную расстановку опор для деталей, работающих на изгиб, исключение невыгодных по жесткости видов нагружения;

рациональное, не сопровождающееся возрастанием массы усиление участков перехода от одного сечения к другому;

для деталей коробчатого типа — применение скорлупных, сводчатых, сферических и эллипсных форм.

Рассмотрим несколько примеров увеличения жесткости конструкций.

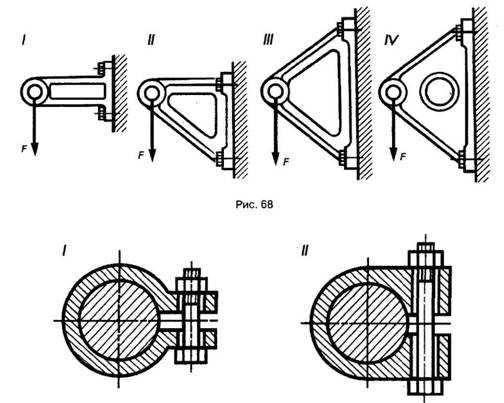

1. Сравним конструкции литых кронштейнов. Балочный кронштейн (рис. 68,I) под воздействием внешних сил подвергается изгибу. Как известно, в случае изгиба нагружены преимущественно крайние волокна сечения. Предел нагружения наступает, когда напряжения в них достигают опасных значений, в то время как сердцевина остается недогруженной. Кронштейн ферменного типа (рис. 68, II) несколько более жесток, чем предыдущий, но так как верхний горизонтальный стержень его для ограничения деформации не используется, то по жесткости он значительно уступает раскосному кронштейну (рис. 68, III). В этом кронштейне условия работы стержней видоизменены, они работают преимущественно на растяжение — сжатие. При растяжении — сжатии напряжения одинаковы по всему сечению; материал используется полностью. Кроме того, при растяжении — сжатии величина нагрузки не зависит от длины детали, что имеет место в случае изгиба. Конструкция становится еще более прочной и жесткой, если стержни кронштейна соединить сплошной перемычкой (рис. 68, IV).

Рис. 69

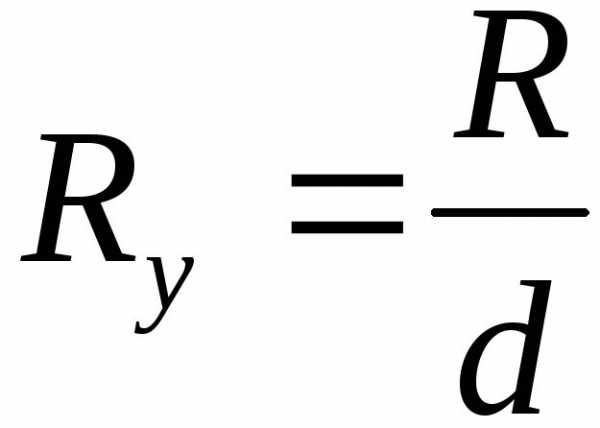

2.На примере клеммового соединения видно, что в первой конструкции (рис. 69, I) ушки клеммы при затяжке болтового соединения будут сгибаться, поэтому силовая затяжка невозможна. Если немного изменить конструкцию: усилить клемму, приблизить стяжной болт к валу — станет возможна силовая затяжка (рис. 69, II). Это означает резкое повышение жесткости конструкции.

3. На рис. 70 показан клапан двигателя внутреннего сгорания. В первом случае (рис. 70, I) тарелка клапана конструктивно оформлена нежестко, так как слаба связь между штоком и тарелкой. Во втором случае (рис. 70, II) тарелка имеет тюльпанообразную форму, что придает штоку и тарелке более массивную связь: на ободе тарелки образован пояс жесткости.

Рис. 70

4. Наибольшей продуманности с точки зрения обеспечения высокой жесткости требуют оболочковые конструкции (например, самолеты, ракеты и т. д.). Увеличение габаритов и уменьшение толщины стенок в них выдвигают на первый план задачу повышения радиальной жесткости и предупреждения потери устойчивости конструкций под действием нагрузок. Для придания деталям высокой жесткости применяют ребра различной конструктивной разновидности (рис. 71).

Рис. 71

На рис. 72 показан корпус головной части ракеты с оребрением внутренней части.

Рис. 72

cherch.ru

Удельная прочность металлов: таблица. Механические свойства металлов

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.Механические свойства металлов и сплавов

К механическим свойствам материалов из металла относятся следующие:

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

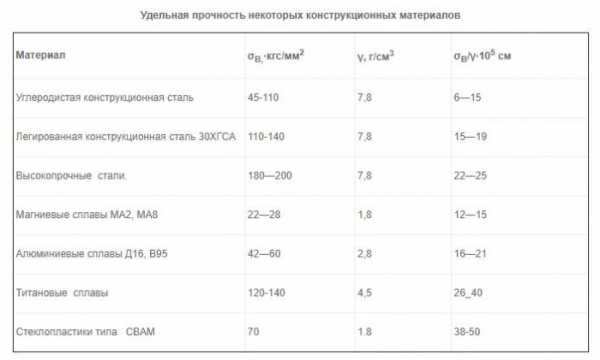

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.  Выше приведена таблица удельной прочности металлов.

Выше приведена таблица удельной прочности металлов.Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Интересные факты

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.fb.ru

Прочность и твердость металла – Слесарно-инструментальные работы

Прочность и твердость металла

Категория:

Слесарно-инструментальные работы

Прочность и твердость металла

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен. Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело. Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам. Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв. Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в. процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала. Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия <|>, косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается. Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала. Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

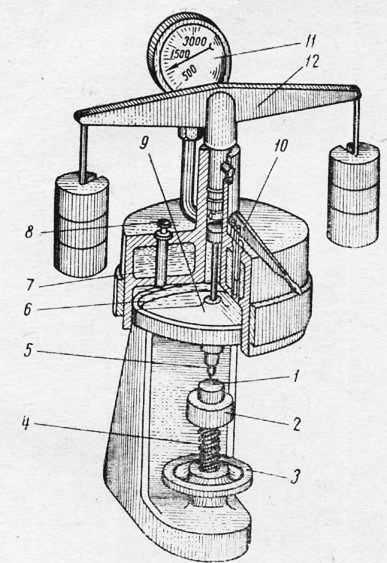

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг. Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса. Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

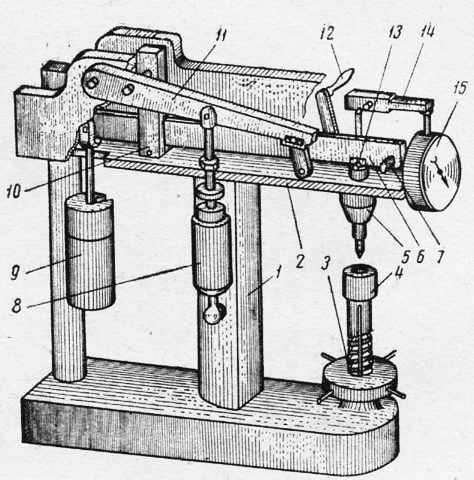

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника. Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом. Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов. Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается. Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл. Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

Реклама:

Читать далее:

Термическая и химико-термическая обработка стали

Статьи по теме:

pereosnastka.ru

Динамическая жесткость металла | Арболит

Исследование жесткости внутришлифовальных станков, выполненное В.А. Елисеевым, показало: жесткость станка в статическом состоянии 830 кГмм, в динамическом состоянии 445 кГмм. По данным Чалого-Прилуцкого, динамическая жесткость желобошлифовального станка в 2–2,5 раза ниже, чем статическая жесткость. С увеличением жесткости системы снижаются отжатия и сокращаются погрешности обработки; сокращается время на исправление исходных погрешностей, на создание натяга системы при врезании и на выхаживание; повышается предел виброустойчивости станка. Жесткость системы изменяется в зависимости от положения точки приложения сил резания, что вызывает непрямолинейность образующей обрабатываемой поверхности. А если интересует утепление фундамента снаружи (читать) то мы подскажем где покупать дешевые строительные материалы.

Проанализируем погрешности в поперечном сечении детали. Исследование показало, что при больших минутных поперечных подачах с увеличением скорости вращения детали снижается некруглость, что объясняется изменением глубины резания при одном обороте детали. При малых подачах (до 0,5 мммин) глубина резания незначительна и потому ее изменение не оказывает влияния на некруглость формы. Эти выводы находят подтверждение в исследовании П.X. Браммерца.

При выхаживании погрешности по некруглости уменьшаются, при этом уменьшение некруглости формы происходит в основном в первые 10 сек. Исследование X. Шуллера показало, что удлинение времени выхаживания повышает точность формы, а режим обработки на начальном этапе не влияет на конечную точность обработки. Время выхаживания снижается с увеличением жесткости системы, режущей способности круга и со снижением поперечной подачи на этапе установившегося процесса. Рассеяние размеров при выхаживании уменьшается с увеличением жесткости системы.

Изменение макрогеометрии исследовалось за период стойкости круга. Конусность шлифованной поверхности зависит от установки стола, правильности выбора перебега круга за край детали и от постоянная в процессе работы станка ввиду неравномерности нагрева отдельных узлов станка и других причин.

Испытание автомобилей на прочность

www.arbolit.net

Жесткий металл – Большая Энциклопедия Нефти и Газа, статья, страница 1

Жесткий металл

Cтраница 1

Жесткие металлы взаимодействуют преимущественно с жесткими основаниями, прочность соответствующих комплексов убывает в ряду FClBr, O S, NP. Мягкие металлы дают более устойчивые комплексы с мягкими основаниями, и прочность комплексов в этом случае убывает в ряду IBrClNOF, причем координационное число уменьшается с увеличением поляризуемости лиганда. [1]

Концы труб, изготовленные из жесткого металла, предварительно подвергают отжигу. [3]

В 1924 г. был создан новый тип машины для волочения жестких металлов и сплавов, в основу которых был положен принцип противонатя-жения. Используя этот принцип, удалось сконструировать своего рода универсальную многократную машину, в которой отсутствуют недостатки, присущие машинам со скольжением и с противонатяжением проволоки. Здесь скольжение проволоки о тяговые ролики устраняется автоматической регулировкой их скоростей. Проволока в процессе обработки на всех участках находится под постоянным растягивающим напряжением и механически соединена с электрической схемой привода. [4]

Они же, ссылаясь на экспериментальные исследования, утверждают, что при прессовании в плоскую матрицу со смазкой и большими обжатиями на поверхности матрицы не обнаруживается жесткий металл, а если и обнаруживается, то весьма малого объема. Наоборот, при малых обжатиях всегда образуется жесткая зона. [5]

Чтобы иметь хорошую стабильную жесткость детали, ее следо – – вало бы штамповать из латуни ЛС59 или из стали, но это неприемлемо потому, что жесткий металл плохо формуется, больше пружи-нит, и, следовательно, не позволяет получить нужной точности форм и размеров. [6]

Устойчивость комплексов для мягких металлов при изменении природы донорных атомов лигандов изменяется в последовательности: C SIBrCl N 0 F. Для жестких металлов последовательность устойчивости комплексов обратная. Учитывая положение кислорода, азота и серы в ряду донорных атомов, можно разделить органические реагенты также на жесткие и мягкие. [7]

Они изготовляются из жестких металлов, причем линия уплотняющего контакта с фланцевыми поверхностями проходит вблизи внутренней кромки прокладки. Ширина прокладки, отсчитываемая от точки контакта до периферии, определяет эффективную поверхность сильфона. [8]

Машины со скольжением хорошо зарекомендовали себя при волочении сравнительно мягких ( пластичных) цветных металлов. Но они были мало пригодны для волочения жестких металлов и сплавов ( железа и стали) из-за быстрой изнашиваемости тяговых роликов. [9]

Сопротивление контакта зависит также от рода металла. Легко деформирующаяся медь дает сопротивление меньшее, чем жесткие металлы. [10]

Напильники могут иметь одинарную или двойную ( перекрестную) насечку. Напильниками с одинарной насечкой опиливают мягкие металлы, а для опиливания жестких металлов используют напильники с двойной насечкой. [12]

Напильники могут иметь одинарную или двойную ( перекрестную) насечку. Напильниками с одинарной насечкой опиливают мягкие металлы, а напильниками с двойной насечкой – жесткие металлы. [13]

Таким образом, разделение на классы симбатно распределению структур I и II в роданидных и селеноцианатных соединениях. Металлы класса а и те металлы, которые находятся в промежуточной области, образуют преимущественно изо-роданидные и изоселеноцианатные соединения, а металлы класса b – соединения со связями М – SCN и М – SeCN. Формальной причиной можно считать то обстоятельство, что атом N – первый в своей группе, а атомы S и Se – не первые. В целом это весьма сложный вопрос, выходящий за рамки данной статьи. Укажем лишь на работу Пирсона [116], в которой приведены некоторые возможные факторы, определяющие поведение металлов двух классов. Более или менее очевидно, что основной из этих факторов связан с различием в склонности ( способности) катионов металлов классов а и b нейтрализовать свой заряд донор-ными электронами лигандов. Металлы класса а ( жесткие металлы в терминологии Пирсона) образуют самые стабильные комплексы с жесткими ( малополяризуемыми) анионами; наиболее стабильные комплексы металлов класса b – это комплексы с мягкими ( легкополяризуемыми) лигандами. В этой терминологии группа XCN, присоединяемая азотом, является жестким лигандом, присоединяемая серой или селеном – мягким лигандом. Помимо различия, в а-донорных свойствах атомов N и X S, Se группы XCN, существенную роль, вероятно, играет и различие в я-дативных свойствах групп XCN в зависимости от способа присоединения. [14]

Страницы: 1

www.ngpedia.ru

МЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА | Энциклопедия Кругосвет

Содержание статьиМЕТАЛЛОВ МЕХАНИЧЕСКИЕ СВОЙСТВА. Когда на металлический образец действует сила или система сил, он реагирует на это, изменяя свою форму (деформируется). Различные характеристики, которыми определяются поведение и конечное состояние металлического образца в зависимости от вида и интенсивности сил, называются механическими свойствами металла.

Интенсивность силы, действующей на образец, называется напряжением и измеряется как полная сила, отнесенная к площади, на которую она действует. Под деформацией понимается относительное изменение размеров образца, вызванное приложенными напряжениями.

УПРУГАЯ И ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, РАЗРУШЕНИЕ

Если напряжение, приложенное к металлическому образцу, не слишком велико, то его деформация оказывается упругой – стоит снять напряжение, как его форма восстанавливается. Некоторые металлические конструкции намеренно проектируют так, чтобы они упруго деформировались. Так, от пружин обычно требуется довольно большая упругая деформация. В других случаях упругую деформацию сводят к минимуму. Мосты, балки, механизмы, приборы делают по возможности более жесткими. Упругая деформация металлического образца пропорциональна силе или сумме сил, действующих на него. Это выражается законом Гука, согласно которому напряжение равно упругой деформации, умноженной на постоянный коэффициент пропорциональности, называемый модулем упругости: s = eY, где s – напряжение, e – упругая деформация, а Y – модуль упругости (модуль Юнга). Модули упругости ряда металлов представлены в табл. 1.

| Таблица 1 | ||||||

| Металл | Вольфрам | Железо (сталь) | Медь | Алюминий | Магний | Свинец |

| Модуль Юнга, 105 МПа | 3,5 | 2,0 | 1,1 | 0,70 | 0,45 | 0,18 |

Пользуясь данными этой таблицы, можно вычислить, например, силу, необходимую для того, чтобы растянуть стальной стержень квадратного поперечного сечения со стороной 1 см на 0,1% его длины:

F = YґAґDL/L = 200 000 МПа ґ 1 см2ґ0,001 = 20 000 Н (= 20 кН)

Когда к металлическому образцу прикладываются напряжения, превышающие его предел упругости, они вызывают пластическую (необратимую) деформацию, приводящую к необратимому изменению его формы. Более высокие напряжения могут вызвать разрушение материала.

Важнейшим критерием при выборе металлического материала, от которого требуется высокая упругость, является предел текучести. У самых лучших пружинных сталей практически такой же модуль упругости, как и у самых дешевых строительных, но пружинные стали способны выдерживать гораздо большие напряжения, а следовательно, и гораздо большие упругие деформации без пластической деформации, поскольку у них выше предел текучести.

Пластические свойства металлического материала (в отличие от упругих) можно изменять путем сплавления и термообработки. Так, предел текучести железа подобными методами можно повысить в 50 раз. Чистое железо переходит в состояние текучести уже при напряжениях порядка 40 МПа, тогда как предел текучести сталей, содержащих 0,5% углерода и несколько процентов хрома и никеля, после нагревания до 950° С и закалки может достигать 2000 МПа.

Когда металлический материал нагружен с превышением предела текучести, он продолжает деформироваться пластически, но в процессе деформирования становится более твердым, так что для дальнейшего увеличения деформации требуется все больше повышать напряжение. Такое явление называется деформационным или механическим упрочнением (а также наклепом). Его можно продемонстрировать, скручивая или многократно перегибая металлическую проволоку. Деформационное упрочнение металлических изделий часто осуществляется на заводах. Листовую латунь, медную проволоку, алюминиевые стержни можно холодной прокаткой или холодным волочением довести до уровня твердости, который требуется от окончательной продукции.

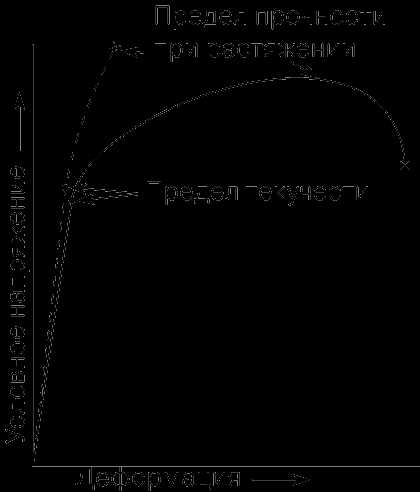

Растяжение.

Соотношение между напряжением и деформацией для материалов часто исследуют, проводя испытания на растяжение, и при этом получают диаграмму растяжения – график, по горизонтальной оси которого откладывается деформация, а по вертикальной – напряжение (рис. 1). Хотя при растяжении поперечное сечение образца уменьшается (а длина увеличивается), напряжение обычно вычисляют, относя силу к исходной площади поперечного сечения, а не к уменьшенной, которая давала бы истинное напряжение. При малых деформациях это не имеет особого значения, но при больших может приводить к заметной разнице. На рис. 1 представлены кривые деформация – напряжение для двух материалов с неодинаковой пластичностью. (Пластичность – это способность материала удлиняться без разрушения, но и без возврата к первоначальной форме после снятия нагрузки.) Начальный линейный участок как той, так и другой кривой заканчивается в точке предела текучести, где начинается пластическое течение. Для менее пластичного материала высшая точка диаграммы, его предел прочности на растяжение, соответствует разрушению. Для более пластичного материала предел прочности на растяжение достигается тогда, когда скорость уменьшения поперечного сечения при деформировании становится больше скорости деформационного упрочнения. На этой стадии в ходе испытания начинается образование «шейки» (локальное ускоренное уменьшение поперечного сечения). Хотя способность образца выдерживать нагрузку уменьшается, материал в шейке продолжает упрочняться. Испытание заканчивается разрывом шейки.

Типичные значения величин, характеризующих прочность на растяжение ряда металлов и сплавов, представлены в табл. 2. Нетрудно видеть, что эти значения для одного и того же материала могут сильно различаться в зависимости от обработки.

| Таблица 2 | ||||

| Металлы и сплавы | Состояние | Предел текучести, МПа | Предел прочности на растяжение, МПа | Удлинение, % |

| Малоуглеродистая сталь (0,2% С) | Горячекатанная | 300 | 450 | 35 |

| Среднеуглеродистая сталь (0,4% С, 0,5% Mn) | Упрочненная и отпущенная | 450 | 700 | 21 |

| Высокопрочная сталь (0,4% С, 1,0% Mn, 1,5% Si, 2,0% Cr, 0,5% Мo) | Упрочненная и отпущенная | 1750 | 2300 | 11 |

| Серый чугун | После литья | – | 175–300 | 0,4 |

| Алюминий технически чистый | Отожженный | 35 | 90 | 45 |

| Алюминий технически чистый | Деформационно-упрочненный | 150 | 170 | 15 |

| Алюминиевый сплав (4,5% Cu, 1,5% Mg, 0,6% Mn) | Упрочненный старением | 360 | 500 | 13 |

| Латунь листовая (70% Cu, 30% Zn) | Полностью отожженная | 80 | 300 | 66 |

| Латунь листовая (70% Cu, 30% Zn) | Деформационно-упрочненная | 500 | 530 | 8 |

| Вольфрам, проволока | Тянутая до диаметра 0,63 мм | 2200 | 2300 | 2,5 |

| Свинец | После литья | 0,006 | 12 | 30 |

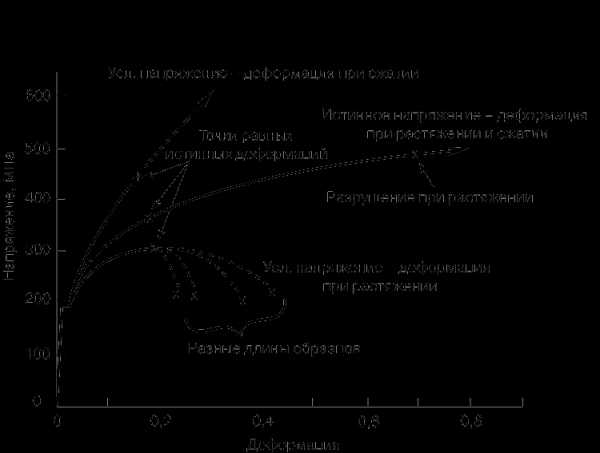

Сжатие.

Упругие и пластические свойства при сжатии обычно весьма сходны с тем, что наблюдается при растяжении (рис. 2). Кривая соотношения между условным напряжением и условной деформацией при сжатии проходит выше соответствующей кривой для растяжения только потому, что при сжатии поперечное сечение образца не уменьшается, а увеличивается. Если же по осям графика откладывать истинное напряжение и истинную деформацию, то кривые практически совпадают, хотя при растяжении разрушение происходит раньше.

Твердость.

Твердость материала – это его способность сопротивляться пластической деформации. Поскольку испытания на растяжение требуют дорогостоящего оборудования и больших затрат времени, часто прибегают к более простым испытаниям на твердость. При испытаниях по методам Бринелля и Роквелла в поверхность металла при заданных нагрузке и скорости нагружения вдавливают «индентор» (наконечник, имеющий форму шара или пирамиды). Затем измеряют (часто это делается автоматически) размер отпечатка, и по нему определяют показатель (число) твердости. Чем меньше отпечаток, тем больше твердость. Твердость и предел текучести – это в какой-то мере сравнимые характеристики: обычно при увеличении одной из них увеличивается и другая.

Может сложиться впечатление, что в металлических материалах всегда желательны максимальные предел текучести и твердость. На самом деле это не так, и не только по экономическим соображениям (процессы упрочнения требуют дополнительных затрат).

Во-первых, материалам необходимо придавать форму различных изделий, а это обычно осуществляется с применением процессов (прокатки, штамповки, прессования), в которых важную роль играет пластическая деформация. Даже при обработке на металлорежущем станке очень существенна пластическая деформация. Если твердость материала слишком велика, то для придания ему нужной формы требуются слишком большие силы, вследствие чего режущие инструменты быстро изнашиваются. Такого рода трудности можно уменьшить, обрабатывая металлы при повышенной температуре, когда они становятся мягче. Если же горячая обработка невозможна, то используется отжиг металла (медленные нагрев и охлаждение).

Во-вторых, по мере того как металлический материал становится тверже, он обычно теряет пластичность. Иначе говоря, материал становится хрупким, если его предел текучести столь велик, что пластическая деформация не происходит вплоть до тех напряжений, которые сразу же вызывают разрушение. Конструктору обычно приходится выбирать какие-то промежуточные уровни твердости и пластичности.

Ударная вязкость и хрупкость.

Вязкость противоположна хрупкости. Это способность материала сопротивляться разрушению, поглощая энергию удара. Например, стекло хрупкое, потому что оно не способно поглощать энергию за счет пластической деформации. При столь же резком ударе по листу мягкого алюминия не возникают большие напряжения, так как алюминий способен к пластической деформации, поглощающей энергию удара.

Существует много разных методов испытания металлов на ударную вязкость. При использовании метода Шарпи призматический образец металла с надрезом подставляют под удар отведенного маятника. Работу, затраченную на разрушение образца, определяют по расстоянию, на которое маятник отклоняется после удара. Такие испытания показывают, что стали и многие металлы ведут себя как хрупкие при пониженных температурах, но как вязкие – при повышенных. Переход от хрупкого поведения к вязкому часто происходит в довольно узком температурном диапазоне, среднюю точку которого называют температурой хрупко-вязкого перехода. Другие испытания на ударную вязкость тоже указывают на наличие такого перехода, но измеренная температура перехода изменяется от испытания к испытанию в зависимости от глубины надреза, размеров и формы образца, а также от метода и скорости ударного нагружения. Поскольку ни в одном из видов испытаний не воспроизводится весь диапазон рабочих условий, испытания на ударную вязкость ценны лишь тем, что позволяют сравнивать разные материалы. Тем не менее они дали много важной информации о влиянии сплавления, технологии изготовления и термообработки на склонность к хрупкому разрушению. Температура перехода для сталей, измеренная по методу Шарпи с V-образным надрезом, может достигать +90° С, но соответствующими легирующими присадками и термообработкой ее можно понизить до -130° С.

Хрупкое разрушение стали было причиной многочисленных аварий, таких, как неожиданные прорывы трубопроводов, взрывы сосудов давления и складских резервуаров, обвалы мостов. Среди самых известных примеров – большое количество морских судов типа «Либерти», обшивка которых неожиданно расходилась во время плавания. Как показало расследование, выход из строя судов «Либерти» был обусловлен, в частности, неправильной технологией сварки, оставлявшей внутренние напряжения, плохим контролем за составом сварного шва и дефектами конструкции. Сведения, полученные в результате лабораторных испытаний, позволили существенно уменьшить вероятность таких аварий. Температура хрупко-вязкого перехода некоторых материалов, например вольфрама, кремния и хрома, в обычных условиях значительно выше комнатной. Такие материалы обычно считаются хрупкими, и придавать им нужную форму за счет пластической деформации можно только при нагреве. В то же время медь, алюминий, свинец, никель, некоторые марки нержавеющих сталей и другие металлы и сплавы вообще не становятся хрупкими при понижении температуры. Хотя многое уже известно о хрупком разрушении, это явление нельзя еще считать полностью изученным.

Усталость.

Усталостью называется разрушение конструкции под действием циклических нагрузок. Когда деталь изгибается то в одну, то в другую сторону, ее поверхности поочередно подвергаются то сжатию, то растяжению. При достаточно большом числе циклов нагружения разрушение могут вызывать напряжения, значительно более низкие, чем те, при которых происходит разрушение в случае однократного нагружения. Знакопеременные напряжения вызывают локализованные пластическую деформацию и деформационное упрочнение материала, в результате чего с течением времени возникают малые трещины. Концентрация напряжений вблизи концов таких трещин заставляет их расти. Сначала трещины растут медленно, но по мере уменьшения поперечного сечения, на которое приходится нагрузка, напряжения у концов трещин увеличиваются. При этом трещины растут все быстрее и, наконец, мгновенно распространяются на все сечение детали. См. также РАЗРУШЕНИЯ МЕХАНИЗМЫ.

Усталость, несомненно, является самой распространенной причиной выхода конструкций из строя в условиях эксплуатации. Особенно подвержены этому детали машин, работающие в условиях циклического нагружения. В авиастроении усталость оказывается очень важной проблемой из-за вибрации. Во избежание усталостного разрушения приходится часто проверять и заменять детали самолетов и вертолетов.

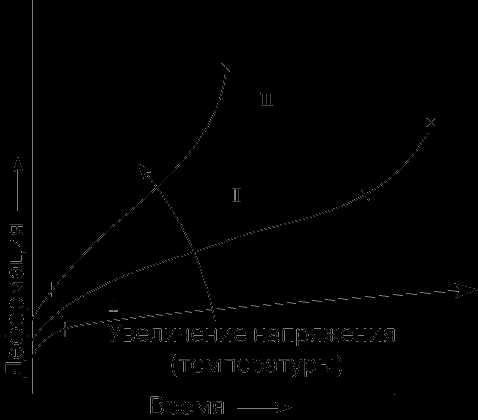

Ползучесть.

Ползучестью (или крипом) называется медленное нарастание пластической деформации металла под действием постоянной нагрузки. С появлением воздушно-реактивных двигателей, газовых турбин и ракет стали приобретать все более важное значение свойства материалов при повышенных температурах. Во многих областях техники дальнейшее развитие сдерживается ограничениями, связанными с высокотемпературными механическими свойствами материалов.

При нормальных температурах пластическая деформация устанавливается почти мгновенно, как только прикладывается соответствующее напряжение, и в дальнейшем мало увеличивается. При повышенных же температурах металлы не только становятся мягче, но и деформируются так, что деформация продолжает нарастать со временем. Такая зависящая от времени деформация, или ползучесть, может ограничивать срок службы конструкций, которые должны длительное время работать при повышенных температурах.

Чем больше напряжения и чем выше температура, тем больше скорость ползучести. Типичные кривые ползучести представлены на рис. 3. После начальной стадии быстрой (неустановившейся) ползучести эта скорость уменьшается и становится почти постоянной. Перед разрушением скорость ползучести вновь увеличивается. Температура, при которой ползучесть становится критической, неодинакова для разных металлов. Предметом забот телефонных компаний является ползучесть подвесных кабелей в свинцовой оболочке, работающих при обычных температурах окружающей среды; в то же время некоторые специальные сплавы могут работать при 800° С, не обнаруживая чрезмерной ползучести.

Срок службы деталей в условиях ползучести может определяться либо предельно допустимой деформацией, либо разрушением, и конструктор должен всегда иметь в виду эти два возможных варианта. Пригодность материалов для изготовления изделий, рассчитанных на длительную работу при повышенных температурах, например лопаток турбин, трудно оценить заранее. Испытания за время, равное предполагаемому сроку службы, зачастую практически невозможны, а результаты кратковременных (ускоренных) испытаний не так просто экстраполировать на более длительные сроки, поскольку может измениться характер разрушения. Хотя механические свойства жаропрочных сплавов постоянно улучшаются, перед металлофизиками и материаловедами всегда будет стоять задача создания материалов, способных выдерживать еще более высокие температуры. См. также МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ.

КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА

Выше речь шла об общих закономерностях поведения металлов под действием механических нагрузок. Чтобы лучше понять соответствующие явления, нужно рассмотреть атомное строение металлов. Все твердые металлы – кристаллические вещества. Они состоят из кристаллов, или зерен, расположение атомов в которых соответствует правильной трехмерной решетке. Кристаллическую структуру металла можно представить как состоящую из атомных плоскостей, или слоев. Когда прикладывается напряжение сдвига (сила, заставляющая две соседние плоскости металлического образца скользить друг по другу в противоположных направлениях), один слой атомов может сдвинуться на целое межатомное расстояние. Такой сдвиг скажется на форме поверхности, но не на кристаллической структуре. Если один слой сдвинется на много межатомных расстояний, то на поверхности образуется «ступенька». Хотя отдельные атомы слишком малы, чтобы их можно было увидеть под микроскопом, ступеньки, образовавшиеся за счет скольжения, хорошо видны под микроскопом и названы линиями скольжения.

Обычные металлические предметы, встречающиеся нам ежедневно, являются поликристаллическими, т.е. состоят из большого числа кристаллов, в каждом из которых своя ориентация атомных плоскостей. Деформация обычного поликристаллического металла имеет с деформацией монокристалла то общее, что она происходит за счет скольжения по атомным плоскостям в каждом кристалле. Заметное же скольжение целых кристаллов по их границам наблюдается только в условиях ползучести при повышенных температурах. Средний размер одного кристалла, или зерна, может составлять от нескольких тысячных до нескольких десятых долей сантиметра. Желательна более мелкая зернистость, так как механические характеристики мелкозернистого металла лучше, чем у крупнозернистого. Кроме того, мелкозернистые металлы менее хрупки.

Скольжение и дислокации.

Процессы скольжения удалось подробнее исследовать на монокристаллах металлов, выращенных в лаборатории. При этом выяснилось не только то, что скольжение происходит в некоторых определенных направлениях и обычно по вполне определенным плоскостям, но и то, что монокристаллы деформируются при очень малых напряжениях. Переход монокристаллов в состояние текучести начинается для алюминия при 1, а для железа – при 15–25 МПа. Теоретически же этот переход в обоих случаях должен происходить при напряжениях ок. 10 000 МПа. Такое расхождение между экспериментальными данными и теоретическими расчетами на протяжении многих лет оставалось важной проблемой. В 1934 Тейлор, Полани и Орован предложили объяснение, основанное на представлении о дефектах кристаллической структуры. Они высказали предположение, что при скольжении сначала происходит смещение в какой-то точке атомной плоскости, которое затем распространяется по кристаллу. Граница между сдвинувшейся и несдвинувшейся областями (рис. 4) представляет собой линейный дефект кристаллической структуры, названный дислокацией (на рисунке эта линия уходит в кристалл перпендикулярно плоскости рисунка). Когда к кристаллу прикладывается напряжение сдвига, дислокация движется, вызывая скольжение по плоскости, в которой она находится. После того как дислокации образовались, они очень легко движутся по кристаллу, чем и объясняется «мягкость» монокристаллов.

В кристаллах металлов обычно имеется множество дислокаций (общая длина дислокаций в одном кубическом сантиметре отожженного металлического кристалла может составлять более 10 км). Но в 1952 научные сотрудники лабораторий корпорации «Белл телефон», испытывая на изгиб очень тонкие нитевидные кристаллы («усы») олова, обнаружили, к своему удивлению, что изгибная прочность таких кристаллов близка к теоретическому значению для совершенных кристаллов. Позднее были обнаружены чрезвычайно прочные нитевидные кристаллы и многих других металлов. Как предполагают, столь высокая прочность обусловлена тем, что в таких кристаллах либо вообще нет дислокаций, либо имеется одна, идущая по всей длине кристалла.

Температурные эффекты.

Влияние повышенных температур можно объяснить, исходя из представлений о дислокациях и зеренной структуре. Многочисленные дислокации в кристаллах деформационно-упрочненного металла искажают кристаллическую решетку и увеличивают энергию кристалла. Когда же металл нагревается, атомы становятся подвижными и перестраиваются в новые, более совершенные кристаллы, содержащие меньше дислокаций. С такой рекристаллизацией и связано разупрочнение, которое наблюдается при отжиге металлов.

www.krugosvet.ru

Как влияет толщина сырья на жёсткость листового материала? :: СимплиТорг (Витебск)

Как влияет толщина сырья на жёсткость листового материала?

На сколько он там тоньше? Переплачивать из-за 0,1 мм? Будет стоять, никуда не денется! Или денется? На сколько жёстче профнастил с толщиной 0,5 мм, чем 0,4мм? Обсуждаем новые виды листового материала, появившиеся в Витебске.

Не так давно, на рынке листового металла появилась сталь, толщина которой, вместе с цинковым и полимерным покрытием, колеблется в пределах 0,35-0,37 мм. Единственным плюсом этого материала мы сразу нашли цену, а как же эксплуатационные свойства? К примеру, жёсткость?

Как толщина металла влияет на жёсткость изделия из него? Вспомнили, раскопали в интернете учебник сопромата и вычитали в нём буквально следующее: жёсткость профилированного изделия прямо пропорционально зависит от куба толщины листа, из которого изготовлено изделие. Посчитали и удивились! Получается, что разница в жёсткости между листами профнастила, 0,5 мм и 0,4 мм, которые по толщине различаются на 20%, составляет ни много и ни мало – 49%, то есть в ДВА РАЗА! А, если лист тоньше на 30%, то жёсткость изделия, соответственно пострадает на 65%

Не знаю, как Вас, уважаемые наши клиенты, а нас, сии подсчёты, ввели в ступор. Ведь вся суть использования профилированных листовых материалов, таких как металлочерепица, профнастил (профлист, металлопрофиль, металлический сайдинг) заключается в эксплуатации их механических свойств при малой толщине металла. Другими словами, кому нужна крыша, которая не будет держать форму, или забор, который сдует первым порывом ветра, а может кто-то захочет приобрести фасад, на который нельзя опереть лопату или прикоснуться плечом? Кровельные покрытия – профнастил, металлочерепица несут нагрузку, как в процессе транспортировки, так в процессе монтажа и эксплуатации. Не меньшей нагрузке подвергается и фасад с забором.

Задумайтесь, господа Клиенты, приобретая материалы, зачем и где Вы собираетесь использовать изделия, имеющие свойства пластилина, когда любая упругая деформация, моментально трансформируется в пластическую. Страдает не только внешний вид, страдает безопасность, страдает и Ваш кошелёк, ведь, к уже выполненным работам, придётся возвращаться снова.

simplytorg.by