1 а 616 токарный станок характеристики: 1А616 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

alexxlab | 27.05.2023 | 0 | Токарный

Станок 1А616 с механической коробкой скоростей. Таблички, шильдики, таблица резьб и подач таблички, шильды из алюминия

Цена 960.00 грн.

Набор табличек, шильдиков для токарно-винторезного универсального станка 1А616, производства Средневолжского станкостроительного завода, г. Куйбышев.

Для станков с механической коробкой скоростей.

Количество Станок 1А616 с механической коробкой скоростей. Таблички, шильдики, таблица резьб и подач

Артикул: 1833 Категория: Таблички шильдики для токарных станков Метки: 1А616, бирки алюминиевые, бирки металлические, запчасти для станка 1А616, запчасти для станков, средневолжский станкостроительный завод, станок 1А616, таблиці для верстатів, таблички, таблички алюминиевые, таблички для станка, таблички для станка 1А616, таблички из алюминия, таблички металлические, шильд Бренд: ShildService

- Описание

- Отзывы (0)

Таблички, шильдики на станок 1А616, производства Средневолжского станкостроительного завода, СВСЗ, г.

Набор таблиц предназначен для станков 1А616, 4-ре передачи с механической коробкой скоростей.

Токарно-винторезный станок 1А616 производился Средневолжским станкостроительным заводом с 1957 года. Он заменил в производстве устаревший станок 1616, который производился с 1949 года — 8 лет. Затем станок 1А616 был заменен на более совершенный станок 16Б16.

Набор состоит из 18-ти шильд , в том числе:

- таблица подач она же таблица резьб и подач, станок 1А616,

- табличка переключателя коробки подач,

- шильда завода изготовителя 1А616,

- таблички коробки передач 1А616.

На сайте компании ШильдСервис шильды и таблички, станок 1А616, представлены в нескольких вариантах:

станок 1А616 с электромуфтой

станок 1А616 с механической коробкой скоростей

станок 1А616 с шестью передачами (вариант1)

станок 1А616 с шестью передачами (вариант2)

станок 1А616 с шестью передачами (вариант3)

Технические характеристики изделия, станок 1А616 таблички :

Материал — алюминий 0,5мм (1мм — по согласованию).

Состояние — новое.

Печать — термотрансферная.

Производитель: собственное производство.

Изделие долговечно и устойчиво к истиранию, предназначено для длительной эксплуатации.

Форма оплаты:

- безналичная оплата на расчетный счет, без НДС

- наложенный платеж, оплата при получении в офисе транспортной компании.

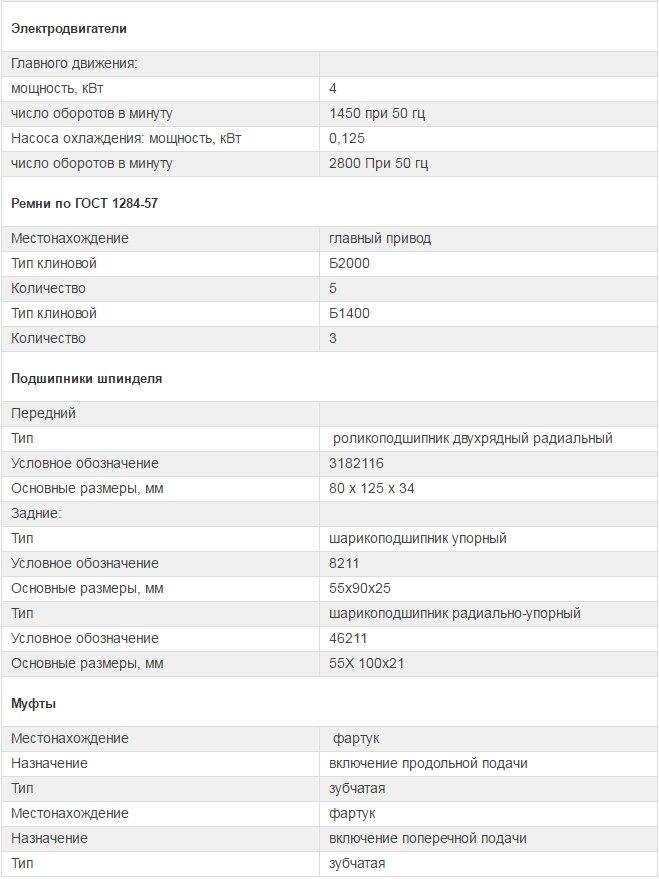

Основные технические характеристики, токарно-винторезный станок 1а616

— Станок заменил в производстве модель 1616.

— Разработчик и изготовитель — Средневолжский станкостроительный завод СВСЗ, г.Куйбышев.

Основные параметры станка — в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной — Ø 320 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом — Ø 180 мм

- Расстояние между центрами — 710 мм

- Наибольшая длина обработки (без перестановки резцовых салазок) — 660 мм

- Высота центров — 165 мм

- Мощность электродвигателя — 4,5 кВт, 1440 об/мин

- Вес станка полный — 1,5 т

Заказать набор табличек с доставкой в Европу и другие страны мира можно на нашем специализированном сайте Shildservice. net

net

Токарно-винторезный станок 1А616 – Всё для чайников

- Подробности

- Категория: Токарные станки

Токарно-винторезный станок модели 1А616, изготовляемый Средне-волжским станкостроительным заводом, является универсальным станком и предназначен для разнообразных токарных работ в условиях индивидуального и мелкосерийного производства, выполняемых в центрах или в патроне, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой.

Скачать документацию

Высота центров станка равна 165 мм, а максимальное расстояние между центрами — 710 мм.

Наибольший диаметр обрабатываемой детали класса дисков, устанавливаемой над станиной, составляет 320 мм, а максимальный диаметр детали класса валов, закрепляемых в центрах над нижней частью суппорта, не должен превышать 180 мм.

Сквозь отверстие шпинделя проходит пруток диаметром до 34 мм. Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами.

Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами.

Без дополнительных сменных колес на станке модели 1А616 можно нарезать резьбы повышенной точности: метрические с шагом от 0,5 до 24 мм; дюймовые с числом ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в питчах от 128 до 2.

Предусмотрена возможность нарезания особо точных резьб путем исключения из кинематической цепи зубчатых передач коробки подач и применения специальных прецизионных сменных зубчатых колес.

Устройство станка

Станина Е установлена на двух тумбах — передней М и задней 3, между которыми расположен поддон 1 (для сбора стружки). В передней тумбе смонтирована коробка скоростей Л, а в задней — электрошкаф Ж. Кроме того, к задней тумбе прикреплен бак И и насос для охлаждающей жидкости, а к передней — главный электродвигатель.

В левой головной части станины сверху закреплена передняя бабка Б, а на боковой лицевой части — коробка подач Н. Гитара сменных колес А установлена с левого торца станины.

Фартук В с суппортом Г перемещаются по внешним направляющим станины, а задняя бабка Д — по внутренним ее направляющим. Вместе со станком поставляются трехкулачковые самоцентрирующие патроны повышенной точности типа ТМ-165 и ТС-200 соответственно диаметром 165 и 200 мм и поводковый патрон диаметром 250 мм с пальцем и прихватом, а также упорные центры. По особому заказу поставляются подвижный и неподвижный люнеты.

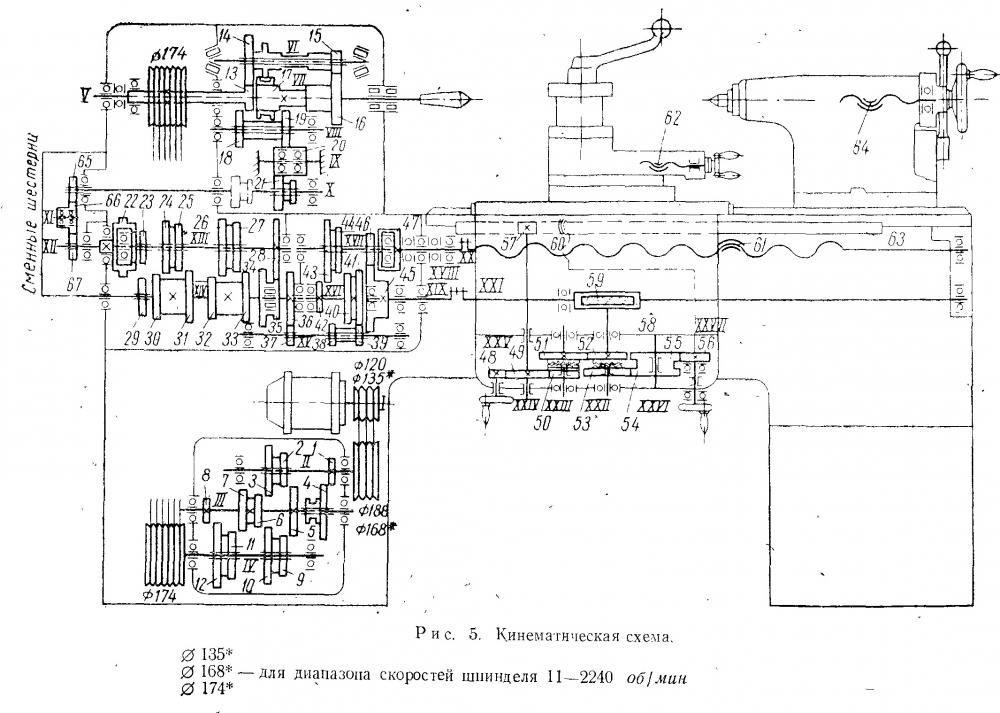

Кинематика станка.

Движение резания.

Привод движения резания у станка модели 1А616 является разделенным. Он состоит из двух клиноременных передач, двенадцатиступенчатой коробки скоростей и переборного устройства.

Приводной вал II коробки скоростей связан с электродвигателем мощностью 4,5 квт клиноременной

Трехваловая коробка скоростей имеет три двойных подвижных блока шестерен Б1 , Б2 и Б3 и одну одиночную подвижную шестерню 55. Вал III получает вращение от вала II через шестерни 41—26, когда блок Б1, как показано на схеме, сдвинут влево, либо через шестерни 39—31 при крайнем правом положении блока Б1 или посредством шестерен 14—55. В последнем случае шестерня 55 вводится в зацепление с шестерней 14, а блок Б1 устанавливается в среднее нейтральное положение. Два двойных блока шестерен Б2 и Б3 позволяют увеличить количество скоростей на выходном валу IV коробки скоростей до двенадцати. Нижний ряд чисел оборотов от 11 до 280 в минуту передается шпинделю, как показано на схеме, через перебор. Вращение от коробки скоростей посредством клиноременной передачи 174—174 сообщается полому валу V и далее через шестерни 34—68, вал VI и зубчатую передачу 20—80 шпинделю VII.

Трехваловая коробка скоростей имеет три двойных подвижных блока шестерен Б1 , Б2 и Б3 и одну одиночную подвижную шестерню 55. Вал III получает вращение от вала II через шестерни 41—26, когда блок Б1, как показано на схеме, сдвинут влево, либо через шестерни 39—31 при крайнем правом положении блока Б1 или посредством шестерен 14—55. В последнем случае шестерня 55 вводится в зацепление с шестерней 14, а блок Б1 устанавливается в среднее нейтральное положение. Два двойных блока шестерен Б2 и Б3 позволяют увеличить количество скоростей на выходном валу IV коробки скоростей до двенадцати. Нижний ряд чисел оборотов от 11 до 280 в минуту передается шпинделю, как показано на схеме, через перебор. Вращение от коробки скоростей посредством клиноременной передачи 174—174 сообщается полому валу V и далее через шестерни 34—68, вал VI и зубчатую передачу 20—80 шпинделю VII.Движения подач.

Движения подач суппорта заимствуются от шпинделя. Вал X получает вращение через шестерни 34—44—22—34. Подвижная шестерня 34 на валу X служит для изменения направления подач суппорта. При смещении шестерни влево вал X получает вращение от блока шестерен Б4, минуя паразитную шестерню 22. Для подачи суппорта сменные блоки шестерен С1 и С2 устанавливаются так, как показано на схеме, и вал XII приводится в движение от вала X через шестерни 30—66—• 36. Теоретически коробка подач может обеспечить 48 скоростей. Однако вследствие близкого совпадения ряда скоростей практически коробка подач дает только 22 различные величины подачи.

Промежуточный вал XIX и связанный с ним предохранительной муфтой Мп ходовой валик XXI получают вращение от выходного вала XVII коробки подач через колеса 23—55. Ходовой валик XX/ передает вращение посредством червячной передачи 2—35 валу XXII. Последний связан с валом XXIII колесами 31—53.

Мелкозубая муфта М6 служит для включения продольной подачи суппорта. Движение от вала XXIII передается суппорту через муфту М6, колеса 27—53, вал XXIV и реечную передачу 14 — рейка (т = 2 мм). Поперечная подача осуществляется ходовым винтом XXVII (при включенной муфте М5), который получает вращение от вала XXII через зубчатые передачи 50— 35 и 47—13.

Движение от вала XXIII передается суппорту через муфту М6, колеса 27—53, вал XXIV и реечную передачу 14 — рейка (т = 2 мм). Поперечная подача осуществляется ходовым винтом XXVII (при включенной муфте М5), который получает вращение от вала XXII через зубчатые передачи 50— 35 и 47—13.

Для нарезания резьбы с шагом до 6 мм движение, как и при подаче суппорта, заимствуется от шпинделя станка. Резьбы с более крупным шагом нарезаются при включенном переборе с использованием звена увеличения шага. Для этого блок шестерен Б4 смещают вправо, пока его левая шестерня 44 не войдет в зацепление с шестерней 34, закрепленной на полом валу V. В этом случае перемещение суппорта будет осуществляться от вала V. Для нарезания метрической и дюймовой резьбы сменные блоки шестерен С1 и С2 устанавливаются так же, как и при подаче: 30—66—36. При нарезании модульной и питчевой резьбы сменные блоки переставляют так, чтобы движение валу XII передавалось шестернями 36—66—55. Для некоторых шагов резьб применяются и другие варианты установки сменных блоков, при которых движение передается шестернями 25—66—55 или 36—66—30.

Для некоторых шагов резьб применяются и другие варианты установки сменных блоков, при которых движение передается шестернями 25—66—55 или 36—66—30.

Когда нарезаются дюймовые и питчевые резьбы (как показано на схеме), кулачковая муфта М2 выключена. Колесо 51 зацеплено с шестерней 30 вала XII, а шестерня 39 на валу XV введена в зацепление с шестерней 39 двойного блока 22—39, свободно сидящего на валу XIV. Для нарезания метрических и модульных резьб включается муфта М2, колесо 51 выводится из зацепления, а шестерня 39 перемещается по валу XV вправо до зацепления с колесом 39, жестко закрепленным на валу XIV. Суппорт получает движение от коробки подач через кулачковую муфту М4, промежуточный валик XVIII и ходовой винт XX.

Вспомогательные движения.

Лимб Л продольной подачи суппорта получает вращение от вала XXIV через шестерни 53—17 и передачу 30—30—117 с внутренним зацеплением.

Конструкция станка.

Компоновка.

Внутри передней тумбы 9 размещена коробка скоростей 6, которая благодаря наличию продолговатых пазов имеет возможность перемещаться в вертикальной плоскости для осуществления натяжения ременной передачи 3, связывающей приводные шкивы коробки скоростей 6 и передней бабки 4. Натяжение ремней производят гайками 8 после освобождения болтов 7. По окончании регулирования натяжения ремней болты 7 надо закрепить.

Главный электродвигатель 1 установлен на плите 12, которая может перемещаться в горизонтальной плоскости по кронштейну 11. Последний закреплен на задней стороне тумбы 9. Для регулирования натяжения ремней, связывающих электродвигатель с коробкой скоростей, следует освободить болты 10 и вращением винтов 13 создать необходимое натяжение, после чего вновь закрепить болты 10. Станина 2 коробчатой формы с П-образ-ными поперечными ребрами имеет две призматические и две плоские направляющие. Коробка подач 5 крепится к станине 2 с лицевой стороны.

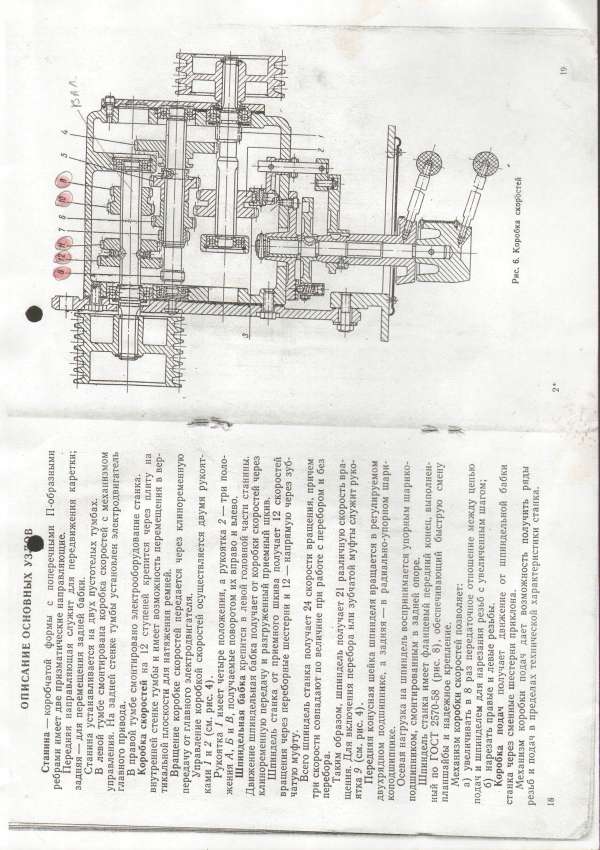

Коробка скоростей.

На станке модели 1А616 применена трехвальная 12-ступенчатая коробка скоростей. Приводной вал 13 выполнен за одно целое с малой шестерней Z. На шлицевом конце этого вала консольно установлен шкив 12. На другом конце вала 13 находится двойной подвижной блок шестерен 14. Промежуточный вал 11 также выполнен за одно целое с малой шестерней z1, имеющей, как и шестерня z, 14 зубьев. В средней части промежуточного вала неподвижно закреплены шестерни 6, 7 и 9. Зубчатое колесо 10 может перемещаться по шлицам вала 11. На выходном валу 4 находятся два двойных подвижных блока шестерен 5 и 8 и приводной шкив 3.

Блоки шестерен 5 и 8 управляются рукояткой 17, которая имеет четыре фиксированных положения. Фиксация производится подпружиненным шариком 1, западающим в углубления закаленной планки 2. Блок шестерен 14 и подвижное колесо 10 управляются рукояткой 16. Эта рукоятка имеет только три фиксированных положения.

Все рабочие валы смонтированы на шариковых подшипниках в корпусе 15 коробки скоростей. Зубчатые колеса коробки скоростей изготовлены из стали 40Х и закалены ТВЧ до твердости HRC 50.

Зубчатые колеса коробки скоростей изготовлены из стали 40Х и закалены ТВЧ до твердости HRC 50.

К корпусу 15 привинчена привалочная плита 18, с помощью которой коробка скоростей закрепляется на платиках передней тумбы станка.

Смазка коробки скоростей производится разбрызгиванием масла вращающимися шестернями. Масло забрасывается в лотки, укрепленные на корпусе сверху. Из лотка по трубкам масло попадает в необходимые места смазки. Заливка масла в коробку производится через пробку П3, а слив масла через пробку Пс. Уровень масла контролируется по маслоуказателю У.

Передняя бабка.

Шпиндель 18 смонтирован на высокоточных подшипниках качения класса А. В передней опоре шпинделя установлен специальный регулируемый двухрядный роликовый подшипник 17 серии 3182116А, имеющий у внутреннего кольца коническую посадочную поверхность. Регулирование радиального зазора в передней опоре шпинделя осуществляется гайкой 16. При подтягивании гайки внутреннее коническое кольцо подшипника перемещается вперед по конусной шейке шпинделя. Вследствие этого за счет упругих деформаций внутреннего кольца диаметр беговых канавок увеличивается, благодаря чему уменьшается или устраняется зазор между роликами и кольцами.

При подтягивании гайки внутреннее коническое кольцо подшипника перемещается вперед по конусной шейке шпинделя. Вследствие этого за счет упругих деформаций внутреннего кольца диаметр беговых канавок увеличивается, благодаря чему уменьшается или устраняется зазор между роликами и кольцами.

Задняя опора шпинделя состоит из радиально-упорного шарикоподшипника 6 серии 46211А и шарикового упорного подшипника 7 серии 8211 А. Регулирование задней опоры производится гайкой 2. Шпиндель 18 станка модели 1А616 имеет фланцевый передний конец с коническим центрирующим буртиком, выполненным по ГОСТу 2570—58 и обеспечивающим быстросменность установки патронов и надежность их крепления. Приводной шкив 9 закреплен на полом валу 10, который смонтирован на независимых от шпинделя шарикоподшипниках 8. Такой монтаж приводного устройства разгружает шпиндель от изгибающих усилий со стороны клиноременной передачи и ведущей шестерни г перебора, изготовленной за одно целое с полым валом 10. Конструкция задней опоры шпинделя позволяет устанавливать и заменять приводные ремни без демонтажа шпинделя. Для этого снимают защитный кожух 3, отворачивают гайку 2, отвинчивают фланец 4 и с помощью отжимных болтов выпрессовывают буксу 5 из корпуса 1 бабки. В образовавшееся отверстие заводят клиновые ремни для их монтажа или смены.

Для этого снимают защитный кожух 3, отворачивают гайку 2, отвинчивают фланец 4 и с помощью отжимных болтов выпрессовывают буксу 5 из корпуса 1 бабки. В образовавшееся отверстие заводят клиновые ремни для их монтажа или смены.

По шлицам переборного валика 11 перемещаются колесо 12 и шестерня 15. Они постоянно связаны друг с другом зубчатой муфтой М. На шпинделе жестко закреплена шестерня 14, которая охватывается зубчатой муфтой 13. При смещении муфты 13 влево ее зубья зацепляются с шестерней г, соединяя шпиндель с полым валом 10. Шестерни 20 и 25 звена увеличения шага соединены в единый блок и могут перемещаться по шлицам вала 19. Широкая паразитная шестерня 22 реверсивного механизма смонтирована на оси 21 на шарикоподшипниках. Подвижная шестерня 24 реверса установлена на шлице-вом конце вала 26.

Смазка опор шпинделя производится маслом, поступающим самотеком из резервуара, расположенного в верхней части корпуса по трубам. Подача масла в резервуар производится насосом 23, смонтированным на передней стенке корпуса 1 бабки, на одной оси с валом 26.

Смазка шестерен шпиндельной бабки осуществляется разбрызгиванием из масляной ванны.

Контроль уровня масла в шпиндельной бабке ведется по маслоуказателю У. Маслоуказатель У1 контролирует работу маслонасоса. Заливка масла в корпус шпиндельной бабки производится через отверстие в крышке, закрываемое пробкой. Спуск отработанного масла осуществляется через пробку, расположенную на задней стенке корпуса.

Коробка подач.

На кинематической схеме станка кулачковые муфты М2, М3 и М4 коробки подач для удобства чтения схемы и большей наглядности показаны как муфты с торцовыми кулачками. В действительности, как видно из рисунка, у этих муфт одна из полумуфт представляет собой шестерню с наружным зацеплением, а другая — зубчатое колесо с внутренним зацеплением. Такая конструкция кулачковых муфт более технологична, надежна в работе и долговечна.

Все шестерни коробки подач изготовлены из стали 45 и закалены ТВЧ до твердости HRC 50. Большинство шестерен и блоков шестерен, как подвижных, так и неподвижных, установлены на валах на шлицевых соединениях и только зубчатое колесо 4 и блок шестерен 5 по конструктивным соображениям закреплены на валах посредством сегментных шпонок, а шестерня 25 изготовлена за одно целое с валом. Все валы коробки подач смонтированы на шариковых подшипниках. Вал 11, который посредством жесткой муфты 13 связан с ходовым винтом 14, кроме двух радиальных шариковых подшипников имеет также два упорных прецизионных шариковых подшипника 8 и 10 класса А серии 8105, благодаря чему особое биение ходового винта не превышает 4 мкм. Степень предварительного натяга этих упорных шариковых подшипников регулируется гайками 12. Включение ходового винта или ходового валика производится кнопкой 9 при помощи тяги 7 и вилки 6.

Большинство шестерен и блоков шестерен, как подвижных, так и неподвижных, установлены на валах на шлицевых соединениях и только зубчатое колесо 4 и блок шестерен 5 по конструктивным соображениям закреплены на валах посредством сегментных шпонок, а шестерня 25 изготовлена за одно целое с валом. Все валы коробки подач смонтированы на шариковых подшипниках. Вал 11, который посредством жесткой муфты 13 связан с ходовым винтом 14, кроме двух радиальных шариковых подшипников имеет также два упорных прецизионных шариковых подшипника 8 и 10 класса А серии 8105, благодаря чему особое биение ходового винта не превышает 4 мкм. Степень предварительного натяга этих упорных шариковых подшипников регулируется гайками 12. Включение ходового винта или ходового валика производится кнопкой 9 при помощи тяги 7 и вилки 6.

Промежуточный вал 21 соединен с ходовым валиком 17 посредством предохранительной муфты, состоящей из закаленного диска 20 с отверстиями, корпуса 19, шариков 15, пружин 16 и регулировочной гайки 18. Диск 20 жестко закреплен на валу 21, а корпус 19 — на ходовом валике 17. В отверстия корпуса 19 муфты заложены шарики 15, которые посредством пружин 16 и гайки 18 поджаты к отверстиям диска 20.

Диск 20 жестко закреплен на валу 21, а корпус 19 — на ходовом валике 17. В отверстия корпуса 19 муфты заложены шарики 15, которые посредством пружин 16 и гайки 18 поджаты к отверстиям диска 20.

До тех пор пока крутящий момент, передаваемый ходовому валику, не превышает допустимой величины, все элементы предохранительной муфты работают как одно целое и вращаются совместно. Однако как только крутящий момент превысит допустимую величину, шарики 15, преодолевая сопротивление пружин 16, отойдут вправо и диск 20 начнет проскакивать относительно корпуса 19, который совместно с ходовым валиком 17 прекратит свое вращение. Регулировка величины допустимого крутящего момента производится гайкой 18.

Смазка механизмов коробки подач осуществляется под давлением маслом из резервуара, расположенного в верхней части корпуса 3 и прикрытого крышкой 1. Масло подается в резервуар насосом 22, который приводится во вращение валиком 23, связанным с шлицевым валом 24. Из резервуара масло подается к точкам смазки по трубкам 2. Заливка масла в резервуар коробки подач производится по маслоуказателю У2 после снятия крышки 1.

Заливка масла в резервуар коробки подач производится по маслоуказателю У2 после снятия крышки 1.

Фартук.

В станке модели 1А616 применен фартук закрытого типа упрощенной конструкции, так как в нем нет дополнительного механизма для реверсирования подач. Включение поперечных и продольных подач суппорта производится соответственно мелкозубчатыми кулачковыми муфтами М5 и М6.

Муфта М5 поперечной подачи суппорта управляется рукояткой 16, закрепленной на эксцентриковом валике 17. Последний установлен в отверстии стакана 20 и своей эксцентричной шейкой упирается в болт 19. При повороте рукоятки 16 совместно с эксцентриковым валиком 17 они одновременно вместе со стаканом 20 двигаются вдоль оси вала и через шарикоподшипник 15 и втулку 21 перемещают в осевом направлении шестерню-полумуфту 14. Последняя, упираясь в штыри 4 и преодолевая сопротивление пружин 5, входит в торцовое зацепление с шестерней полумуфтой 6, включая поперечную подачу.

При повороте рукоятки 16 в первоначальное положение пружины 5 через штыри 4 расцепляют полумуфты 14 и 6, выключая движение подачи. Регулирование правильности включения и выключения муфты М5 производится болтом 19, который после регулировки законтривается гайкой 18. Управление муфтой М6 происходит аналогичным образом.

Включение маточной гайки 7 осуществляется рукояткой 12 посредством фасонного диска 13. Обе половинки маточной гайки 7 перемещаются по направляющим типа «ласточкин хвост», которые регулируются клином 8 и винтами 9. Последние контрятся стопорами 10.

Диск 11 служит для блокировки одновременного включения подачи от ходового валика и перемещения фартука от ходового винта. При нарезании резьбы от ходового винта реечная шестерня-валик 3 может быть выведена из зацепления с рейкой путем перемещения ее вдоль оси за кнопку 23. Положение шестерни-валика 3 фиксируется шариком 22.

Для отсчета продольных перемещений суппорта на фартуке установлен лимб 1, связанный с приводным диском-шестерней 2 посредством пружинной пластинки 24. Такая фрикционная связь позволяет быстро устанавливать лимб 1 в удобное для отсчета положение.

Такая фрикционная связь позволяет быстро устанавливать лимб 1 в удобное для отсчета положение.

Заливка масла (индустриальное 20) производится через пробку, расположенную на продольных салазках суппорта. Слив масла осуществляется через пробку, находящуюся в днище корпуса фартука. Уровень масла можно наблюдать по указателю У3.

Для смазки червячной передачи фартука предусмотрена специальная масляная ванна. Смазка мелкозубчатых муфт продольной и поперечной подачи, а также подшипников скольжения осуществляется маслом из резервуара, расположенного в верхней части фартука, через маслоподводящие трубки.

Суппорт

Крестовый суппорт состоит из продольных салазок 1, поперечных салазок 2, средней поворотной части 3, верхней части суппорта 4 и четырех-позиционного резцедержателя 21.

Продольные салазки 1 перемещаются по внешним направляющим станины 24. Для предохранения от опрокидывания и для обеспечения более плавного хода продольные салазки с задней стороны снабжены двумя планками 25 с регулируемыми упорами 26. Закрепление продольных салазок на направляющих станины производится стяжным болтом 8.

Закрепление продольных салазок на направляющих станины производится стяжным болтом 8.

Ручное установочное перемещение поперечных салазок 2 производится рукояткой 22 посредством ходового винта 18. Для обеспечения возможности устранения зазора между ходовым винтом и гайкой последняя состоит из двух частей — неподвижной 13 и регулируемой 16. Между обеими частями гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 и посредством винта 15 подтягивают клин 14. После устранения зазора гайка 16 надежно закрепляется винтом 17.

Быстрый отвод и подвод суппорта в пределах до 8 мм, необходимый при нарезании резьбы и ряде других операций, производится рукояткой 23.

Перемещение верхней части суппорта осуществляется рукояткой 11, закрепленной на винте 6. Гайка 7 жестко связана со средней поворотной частью 3. Величина пере- , мещения верхней части суппорта отсчитывается по лим-бовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

Для таких токарно-винторезных станков повышенной точности, как станок модели 1А616, предельное отклонение от параллельности направления движения салазок суппорта оси шпинделя передней бабки составляет 0,02 мм на длине 100 мм.

Задняя бабка

Основными частями задней бабки являются корпус 4, основание 17 и пи-ноль 2. Последняя совместно с центром может перемещаться вдоль своей оси в корпусе 4. От проворачивания пиноль удерживает шпонка 19, входящая в паз а пиноли. Осевое перемещение пиноли производится вручную маховичком 9, закрепленным на винте 5. Последний входит в маточную гайку 6, жестко связанную с пинолью 2. Осевые усилия, действующие на пиноль, воспринимаются упорным шарикоподшипником 7. В конце хода пиноли назад выжимается задний центр 1. Закрепление пиноли в корпусе бабки производится рукояткой 3 посредством втулочно-винтового зажима 18.

Закрепление пиноли в корпусе бабки производится рукояткой 3 посредством втулочно-винтового зажима 18.

Рычаг 8 служит для закрепления задней бабки на направляющих станины станка. При повороте рычага 8 по стрелке б эксцентрик оси 10 перемещает вверх стяжку 12 с винтом 13. Последний приподнимает правый конец рычажной планки 14, которая, будучи связана болтом 15 с корпусом бабки, нажимает через сферическую головку болта 21 на прижим 16. Прижим 16, опираясь на нижние плоскости направляющих станины (на рисунке не показаны), надежно закрепляет бабку. Упор 11 служит для ограничения хода рычага 8 и соответственно поворота эксцентрика оси 10. Для производства особо тяжелых работ задняя бабка может быть дополнительно закреплена гайкой 20.

К задней бабке также предъявляются высокие требования по точности ее монтажа и установки. Например, отклонения от параллельности перемещения пиноли задней бабки направлению перемещения продольных салазок суппорта не должно превышать в горизонтальной плоскости 10 мкм на максимальном вылете пиноли.

Электрическая схема

Скачать документацию

Victor 616(CT) Второй ручной токарный станок мощностью 2 л.с. с дополнительным концевым суппортом Techspex

Не совсем то, что вы искали? Найдите машины с помощью нашего Поиск моделей токарных станков

Токарный центр Модель

Модели токарных центров | Дистрибьюторы токарных центров

| Второй токарный станок HP с ручным управлением и опциональным концевым суппортом | ||

| Тип машины: | Чакер, Универсал | |

| Направление шпинделя: | Горизонтальный | |

| Тип операции: | Руководство | |

| ПЕРЕДНЯЯ БАБКА | |||

| Размер патрона (дюймы) | Стандартный: 5. 000 Опция: 6.000 000 Опция: 6.000 | Макс. Качели: 9.000 | |

| Диаметр поворота | Максимум: 6.000 | ||

| Длина обточки (дюймы) | Максимум: 32.000 | ||

Задняя бабка: Необязательный (в. ) ) | |||

| Тип цангового патрона/Емкость: | 5С | ||

| ОДИН ШПИНДЕЛЬ | |||

| # основных шпинделей: 1 | |||

| Главный шпиндель: | об/мин: 230 – 3500 | HP:

2. 00 00 | |

| Нос: Виктор 5С | |||

| # Диапазоны скоростей: 1 | |||

| ИНСТРУМЕНТ | |||

| Носитель основного инструмента: СЛАЙД | |||

| Макс Инструменты | Превращение: 2 | ||

| Второй держатель инструментов: СЛАЙД | |||

| Макс Инструменты | Превращение: 1 | ||

| # инструментов для одновременной резки: 1 Необязательный: 2 | |||

| Вторичная функция фрезерования/сверления | |||

|

| ||||||||||||||||||||||||||||||||

ПАРТНЕРЫ КАНАЛА

8″ x 17″ Подержанный токарный станок Victor Chucker, Mdl. 616, Замыкатель цанг 5C, Револьверный резцедержатель, Насос СОЖ, Стойка с цангами 5C, Сделано в Тайване, #A5383 Sterling Machinery

Все станки > Токарные станки > Вторая операция и патроны

Распечатать быстрое предложение!

Добавить в избранноеДобавить в сравнение

Сравнить

Перейти в конец галереи изображений

Перейти в галерею

Перейти в начало галереи изображений

ПОДРОБНЫЕ ХАРАКТЕРИСТИКИ

емкость

8 “x 17”

Расстояние между центрами

17 “

Spindle Nose

5C

Скорость шпинделя

230 – 3500 об/мин

КОЛЛЕССКИ

Шестигранная цанга 5C

7/8″

Квадратная цанга 5C

3/4″

Мощность

2 л. с.

с.

Напряжение

220 В ~ 3 фазы

ВЕС

1300 фунтов.

ОБОРУДОВАН

Сделано в Тайване

Револьверная стойка

Насос охлаждающей жидкости

Стойка с цангами 5C

Замыкатель цанг 5C

* Временные характеристики подлежат проверке.

Все котировки подлежат предварительной продаже.

Новые цены действительны только на момент выставления счета и должны быть оплачены немедленно, чтобы гарантировать отсутствие повышения цен производителями.

Аналогичные машины

Аналогичные машины

Загрузка…

Новые

Новые машины

Бывшие в употреблении

Бывшие в употреблении машины

Доставка

Доставка

Мы можем нанять посредников для доставки по стране и по всему миру, а также полностью застрахованы только двойные одиночные и десантные грузы, бортовые платформы .

Обязательно оформите страховку, так как она обычно не входит в стоимость. Все машины поставляются связанными и привязанными к поддону, если не указано иное.

Упаковка не является обязательной и предоставляется за дополнительную плату.

Требуются погрузочные доки или рампы! Если у вас его нет, сообщите об этом транспортной компании, и, скорее всего, будет взиматься дополнительная плата.

Sterling Machinery Exchange может помочь вам с доставкой по всему миру. Мы отправляем ежедневно и можем предложить отличные тарифы на доставку, чтобы сделать вашу покупку проще

Пожалуйста, сообщите нам вашу информацию, и мы можем узнать стоимость до вашей двери!

Типы грузоперевозок, которые мы предлагаем:

*ГРУЗОВЫЕ ДОСТАВКИ* Преимущество полной загрузки грузовиков включает в себя комплексный комплекс решений для транзита и логистики грузов, поддерживаемых передовыми технологиями аналитики и мониторинга грузоперевозок.

Наши сборные перевозки предлагают лучшую в своем классе запатентованную систему управления перевозками, адаптированную к потребностям грузоотправителей сборных грузов. CARRIER RATE 2.0 — это ведущее в отрасли универсальное решение для получения предложений, бронирования и управления отгрузками.

Мы понимаем, что наши клиенты, занимающиеся транспортом и логистикой, ищут способы сэкономить время и деньги. Авиадоставка означает, что своевременная доставка является главным приоритетом. Наши технологии, отношения и команда профессионалов отрасли обеспечивают беспрецедентную возможность удовлетворить ваши самые важные потребности в доставке. Предложения по услугам

Производитель

Виктор Новые и подержанные машины

Sterling Machinery предлагает все типы новых и бывших в употреблении машин для изготовления, металлообработки и производства микросхем. Оборудование, такое как листогибочные прессы, токарные станки, ножницы, листовые валки, угловые валки, пилы, холодные пилы, вертикальные ленточные пилы, горизонтальные ленточные пилы, ножницы, трубогибы, шлифовальные станки, прессы OBI, гидравлические прессы, дрели, тяжелое промышленное оборудование, вертикальные мельницы , горизонтальные мельницы, плоскошлифовальные станки, станки с ЧПУ, оборудование для пескоструйной очистки, вибрационное оборудование и многое другое! У нас представлены такие бренды, как Wysong, Niagara, Bliss, Clearing, ленточные шлифовальные станки Timesaver, прессы Amada Press, Amada Shears, Leblond Lathes, Clausing Lathes, Bridgeport Mills, Scotchman, Federal, Clausing Metosa, Hardinge, Dake, Hannifin, Greenerd Presses, Rousselle, Haeger, Brown And Sharpe, Blanchard Grinders, Cincinnati Press Brakes, Chicago Dries & Krump Press Brakes, Box and Pan Brakes, Di-Acro, Pacific Press Technologies Листогибочные прессы, Denison Hydraulic Presses, Benchmaster Punch Press, Kenco, Minster Presses, Monarch Lathes , Webb Rolls, Lown rolls, Wysong Rolls, Wysong Shear, Pines Benders, Leblond Lathes, Powermatic Band Saws & Drills, производственное оборудование, формовка, формовочное оборудование, металлообрабатывающее оборудование, металлообрабатывающее оборудование, Pacific Press Technologies, Pacific Press and Shear, пресс-центр оборудование, штамповка, прессование, листогибочный пресс, гидравлический пресс и многое другое.

000 дюймов

000 дюймов