16 к 20 токарный станок характеристики: Токарный станок 16К20 – технические характеристики, паспорт, фото

alexxlab | 23.05.1989 | 0 | Токарный

16К20 Токарный станок

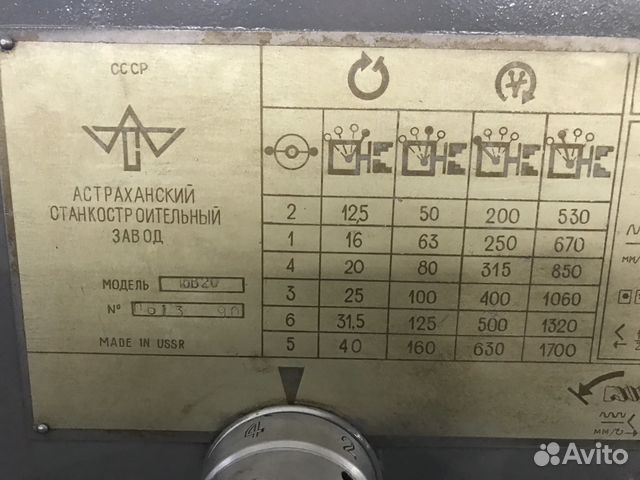

16К20 — базовый станок нормальной точности;

Следует помнить, что в процессе технического совершенствования токарных станков 16К20 в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- Модель и заводской номер станка указаны на табличке, помещенной на шпиндель¬ной бабке;

- Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

- При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

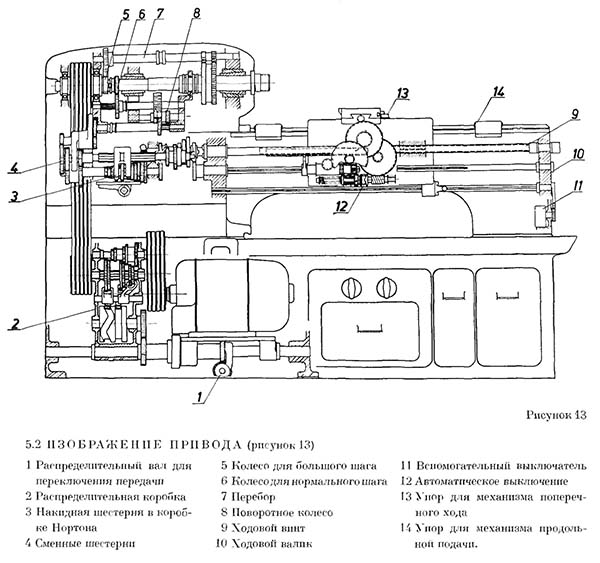

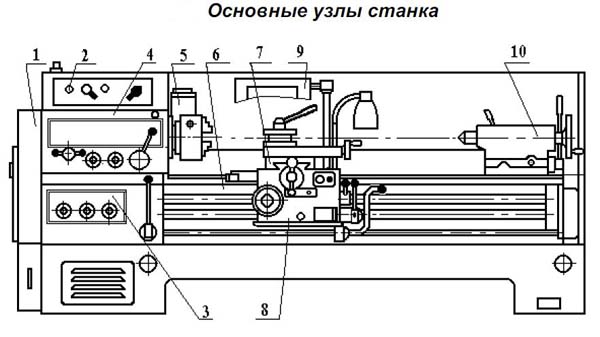

Органы управления станка 16К20

Органы управления станка 16К20.

- Таблица скоростей подач

- Рукоятка выбора вида резьбы

- Рукоятка выбора скорости вращения шпинделя

- Кнопка аварийной остановки

- Кнопка запуска главного электродвигателя

- Защитный экран патрона

- Трёхкулачковый патрон

- Рукоятка выбора скорости подачи

- Маслоуказатель коробки подач

- 4-х позиционный резцедержатель

- Лампа

- Маховик перемещения верхней каретки

- Задняя бабка

- Маховик подачи пиноли задней бабки

- Педаль экстренной остановки

- Маховик продольной подачи суппорта

- Механизм поперечной подачи резцедержки

- Фартук суппорта

- Ручка продольной и поперечной подачи с кнопкой быстрой подачи

- Рычаг включения вращения шпинделя.

Пуск станка 16К20 и условия эксплуатации

Последовательно включая станок 16К20 без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на средних скоростях и нагрузках, особое внимание уделять контролю функционирования системы смазки.

Станки токарные 16К20 предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка 16К20 зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке 16К20 чистовые и обдирочные операции.

Нельзя обрабатывать детали с дисбалансом, превышающим указанный в таблице

Число оборотов шпинделя в минуту | Дисбаланс, кг-см | |

Крепление в патроне | Установка в центрах | |

630 1250 1600 | 55 15 8 | 120 30 16 |

Нужно избегать обработки изделий с ударом.

Диаметр сверла при сверлении чугунных деталей не должен превышать 28 мм при сверлении стальных деталей — 25 мм.

Станок 16К20, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

Установка и снятие патрона станка 16К20:

- При установке и снятия патрона защитите направляющие и станину при помощи деревянных досок, подложенных под патрон. Удерживайте патрон, пока ослабляете 3 кулачковых затвора зажимного эксцентрика посредством вращения на ¼ оборота против часовой стрелки. Выровняйте метки А относительно друг друга. Осторожно снимите патрон.

- Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях и тщательно протереть их салфеткой, не остав¬ляющей ворса. Установите патрон на передний конец шпинделя. Зажмите кулачковый затвор зажимного эксцентрика вращением по часовой стрелке. Метка зажимного эксцентрика А (Рис.5) должна находится между 2-мя метками В (Рис.5). Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, рас положенному на наружной цилиндрической поверхности корпуса патрона.

- Неподвижный люнет служит преимущественно для поддержки длинных заготовок и обеспечивает их надёжную обработку без вибраций, крепится на станине при помощи крепёжной планки. *

- Установите сухари люнета так, чтобы не было зазора между ними и заготовкой и они не зажимали её. Во время обработки детали необходимо хорошо смазывать сухари.

- Подвижный люнет устанавливается на продольных салазках суппорта и таким образом повторяет движение токарного резца. Он предотвращает упругие деформации длинных и тонких заготовок под давлением токарного резца. Во время обработки детали сухари необходимо установить сухари так же как и на неподвижном люнете.

Распаковка и транспортирование токарного станка 16К20

Рис 1. Схема транспортирования токарного станка 16К20.

Станок токарный 16К20 поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом продавцу. Не эксплуатируйте станок в таком случае.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Перед транспортированием токарного станка 16К20 в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования (Рис.1) при помощи четырех-стропного каната, концы 1 и 2которого надеваются на две стальные штанги 60 мм. 3(Рис.1), вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4(Рис.1). При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Снятие антикоррозионных покрытий со станка 16К20.

Перед установкой станок 16К20 необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла ИЗОА ГОСТ 20799—75 или масла, заменяющего его.

Установка станка 16К20

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочного чертежа (Рис. 2).

Рис. 2 Установочный чертеж фундамента токарного станка 16К20

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок 16К20 предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке токарного станка 6К20 следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Подготовка станка 16К20 к пуску.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке токарного станка 16К20 к пуску.

Выполнить все операции, связанные с подготовкой станка 16К20 к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела 7 «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления (раздел 8) проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок 16К20 не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе 7 «Электрооборудование».

Нажатием черной кнопки «Пуск» 5(Рис. 4) включить электродвигатель главного привода.

4) включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки станка 16К20 и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

Смазка станка 16К20.

Правильная и регулярная смазка токарного станка 16К20 имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки (Рис. 3) заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов» (п. 6.3).

Карта смазки станка 16К20

Шпиндельная бабка | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—1; слив—2 |

Коробка подач | Авто | И-20А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—3; слив—4 |

Фартук суппорта | Авто | И-30А ГОСТ 20799-75 | Ежегодно (примерно 700 часов работы) | Заливка—5; слив—6 |

Направляющие станины | Авто, при помощи системы смазки фартука | И-30А ГОСТ 20799-75 |

| 11 |

Поперечные салазки, верхние салазки | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 8,10 |

Задняя бабка | Ручная | И-30А ГОСТ 20799-75 | Еженедельно | 9 |

Сменные шестерни | Ручная | ЦИАТИМ-203 ГОСТ 8773-73 | Ежедневно | 12 |

Резцедержатель | Ручная | И-30 АГОСТ 20799-75 | 1 раз в смену | 7 |

Перечень смазочных материалов рекомендуемых для смазки станка 16К20

И—20А ГОСТ 20799—75 | И—30А ГОСТ 20799—75 | ЦИАТИМ-203 ГОСТ 8773-73 |

Вязкость при 50°С 17—23 сСт | Вязкость при 50°С 27—33 сСт | Эффективная вязкость при -30°С — не более 1000 Пз |

Температура вспышки (в открытом тигле) — не ниже 165°С | Температура вспышки (в открытом тигле) — не ниже 180°С | Испытание коррозионного действия — выдерживает |

Температура застывания — 30°С | Температура застывания — 15°С | Содержание свободных щелочей в пересчете 0,1% |

Кислотное число — не более 0,14 мг КОН/1 г масла | Кислотное число — не более 0,2 мг КОН/1 г масла |

|

Зольность —не более 0,007% Содержание механических примесей — отсутствуют | Зольность — не более 0,007% Содержание механических примесей — отсутствуют | Содержание свободных органических кислот — отсутствуют Содержание воды — не более 2,5% |

Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание водорастворимых кислот и щелочей — отсутствуют | Содержание механических примесей —не более 0,25% |

Содержание воды — отсутствует | Содержание воды — отсутствует |

|

Допускается замена на ИГП-18 ТУ38-1-273—69 | Допускается замена на ИГП-30 ТУ38-1-273—69 |

При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание системы смазки

станка 16К20В станке 16К20 применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 6К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5 (Рис.3), закрываемое пробкой, а сливается через отверстие 6 (Рис.3).Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 16К20 резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12(Рис.3)смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 16К20 в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

Электрооборудование станка 16К20

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 16К20 специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 16К20 (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 16К20 предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 16К20 должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Блокировочные устройства электрооборудования станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель,отключая электродвигатель главного привода.

Путевой выключательсмонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка 16К20

При первоначальном пуске станка 16К20 необходимо путем внешнего осмотра проверить надеж¬ность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети. Проверить действие всех блокировочных устройств

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить правильность направле¬ния их вращения .

- Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования станка 16К20.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К20. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

Паспорт, Характеристики, Схема, Руководство, Чертежи

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 предназначен для выполнения разнообразных токарных работ: обтачивания и растачивания цилиндрических и конических поверхностей, нарезания наружных и внутренних метрических, дюймовых, модульных и питчевых резьб, а также сверления, зенкерования, развертывания,и т.п. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. Однако бывают станки 16К20 без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Станки оснащены механическим фрикционом, приводом быстрых перемещений суппорта, задняя бабка имеет аэростатическую разгрузку, направляющие станины закалены HRCэ 49…57.

Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие — до 500 кг (D = 100 — 200 мм), средние — до 4 т (D = 250 — 500 мм), крупные — до 15 т (D = 630 — 1250 мм) и тяжелые — до 400 т (D = 1600 — 4000 мм). Легкие токарные станки применяются в инструментальном производстве, приборостроении, часовой промышленности, в экспериментальных и опытных цехах предприятий. Эти станки выпускаются как с механической подачей, так и без нее.

Эти станки выпускаются как с механической подачей, так и без нее.

Что такое фартук станка?

Узел, преобразующий движение ходового винта или вала в движение суппорта вдоль направляющих станины токарного станка называют фартуком. Фартук является частью механизма продольной и поперечной подачи резца, которая осуществляется вручную или механическим способом. К основным узлам фартука токарного станка можно отнести следующие детали:

- ходовой вал и ходовой винт,

- червяк, червячное колесо,

- разъёмная или маточная гайка,

- зубчатые колёса-шестерни,

- разъёмная гайка,

- маховик,

- рукоятки подачи.

В некоторых моделях станков количество всех деталей фартука может достигать до 150 и более единиц.

Технические характеристики станка 16К20

Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 16К20

| Величины | ||

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 400 |

| Наибольший диаметр точения над поперечным суппортом | мм | 220 |

| Наибольший диаметр обрабатываемого прутка | мм | 50 |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| — продольных | мм/об | 0,05-2,8 |

| — поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| — продольное | кгс | 800 |

| — поперечное | кгс | 460 |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| — продольное | кгс | 600 |

| — поперечное | кгс | 360 |

| Мощность электродвигателя главного движения | кВт | 11 |

| Габариты станка (Длинна) | ||

| — длинна | мм | 2505, 2795, 3195, 3795 |

| — ширина | мм | 1190 |

| — высота | мм | 1500 |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

Паспорт токарно-винторезного станка 16К20

Данное руководство по эксплуатации «Паспорт токарно-винторезного станка 16К20» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20.

Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 16К20.

Содержание

- Введение

- Расспаковка и транспортирование станка

- Снятие антикоррозионых покрытий

- Установка станка

- Подготовка станка к пуску

- Смазка станка

- Электрооборудование станка

- Пневмооборудование станка

- Органы управления

- Пуск станка и некоторые условия эксплуатации

- Указание по использованию и установке патронов и люнетов

- Механика станка

- Краткое описание основных узлов и их регулирование

- Кинематическая схема станка

- Схема расположения подшибников

- Характерные возможные неисправности.

- Ремонт.

- Указания о проведении контроля точности

- Паспорт станка

- Приложения

Скачать паспорт токарно-винторезного станка 16К20 в хорошем качестве можно по ссылкам расположенным ниже:

Фартук токарного станка

Узлы токарного станка

В фартуке расположены механизмы, преобразующие вращательное движение ходового винта и ходового вала в поступательное перемещение суппорта.

Кинематическая схема фартука

На рис. 241 показана кинематическая схема фартука токарно-винторезного станка 1А62. На ходовом валу II на скользящей шпонке сидит зубчатое колесо z — 40, перемещающееся вместе с фартуком. Это зубчатое колесо при вращении вала приводит в движение зубчатые колеса z = 40 и z = 33 блока Б1 и через паразитное колесо z=38 и левое колесо z=33 блока Б2 передает вращение четырехзаходному падающему червяку. Если блок Б2 передвинут в правую сторону и его колесо z = 40 сцеплено с колесом z=40 блока Б1, падающий червяк будет вращаться в обратном направлении, так как паразитное колесо z=38 в зацеплении участвовать не будет.

Рис. 241. Кинематическая схема фартука токарно-винторезного станка 1А62

Падающий червяк вращает червячное колесо z = 30, сидящее на валу VII. По шлицевой части этого вала можно перемещать зубчатое колесо z = 24, сцепляя его либо с колесом z = 50 вала VI для получения механической продольной подачи, либо с колесом 2 = 65 вала VIII для получения механической поперечной подачи.

При сцеплении зубчатого колеса z = 24 с колесом z = 50 вращается также колесо 2 = 23. От него получают вращение колеса z = 69 и z= 12, сидящие на валу V. Зубчатое колесо 2= 12 катится по рейке, прикрепленной к станине, и сообщает таким образом механическую продольную подачу суппорту.

В продольном направлении суппорт можно перемещать также вручную, вращая маховичок, сидящий на конце вала IV. Этот маховичок через колеса z = 15 и z = 69 вращает вал V с реечным колесом z = 12.

Если сцепить колесо 2 = 24, сидящее на шлицевом валу VII, с колесом 2 = 65 на валу VIII начнет вращаться колесо 2 = 20 и винт IX поперечной подачи, в результате чего суппорт получит механическую поперечную подачу.

Можно осуществлять поперечную подачу суппорта также вручную, вращая рукоятку, закрепленную на конце винта IX. В этом случае предварительно выводят из зацепления колеса z = 65 и z = 24.

Чтобы включить продольную подачу при нарезании резьбы, нужно замкнуть разъемную гайку на ходовом винте I и при его вращении эта гайка вместе с фартуком будет перемещаться вдоль оси станка.

Падающий червяк

Особенность устройства фартука в станке 1А62 состоит в том, что его четырехзаходный червяк автоматически выключается, когда чрезмерно возрастает сопротивление движению суппорта, например, в момент его соприкосновения с продольным или поперечным упорами, вследствие внезапной перегрузки резца, от случайных препятствий и др. Это устройство называется падающим червяком, потому что при перегрузке червяк расцепляется (выпадает из зубьев червячного колеса) и дальнейшее перемещение суппорта прекращается.

Устройство падающего червяка показано на рис 242. Червяк 2 свободно сидит на валу 9, который при помощи шарнирной муфты 1 соединен с валом III (см. рис. 241). На конце червяка находится левая половина 3 кулачковой муфты, которая сцепляется с правой ее половиной 5 скошенными торцовыми кулачками. Правая половина муфты может перемещаться по шлицам вала 9. Пружина 7 прижимает правую половину муфты к левой половине, благодаря чему червяк 2 приводится в движение от вращающегося вала 9 и правой половины 5 муфты.

Рис. 242. Падающий червяк

Когда суппорт встречает какое-либо препятствие на своем пути, нагрузка на червячное колесо 2 = 30 сильно возрастает. В соответствии с этим будет возрастать сопротивление вращению червяка 2. Когда это сопротивление выйдет за пределы допустимого, правая половина кулачковой муфты 5, продолжающая вращаться, начнет поворачиваться относительно левой половины 3. При этом она отходит вправо, сжимая пружину 7 (см. рис. 242, б). Перемещаясь вправо, муфта 5 отодвинет кронштейн 8, который при помощи планки 6 поддерживает червяк в зацеплении с червячным колесом 2 = 30 (рис. 242, а). При отодвигании кронштейна 8 вправо (рис. 242, б) червяк, не поддерживаемый больше планкой 6, под действием собственного веса падает вниз, выходит из зацепления с червячным колесом, и подача прекращается.

Для включения червяка пользуются рукояткой 4, при помощи которой поднимается кронштейн 8 вместе с ним и планка 6.

Блокировка

Для предупреждения неправильных включений,

которые могут привести к поломке станка, инструмента или ранению рабочего, в механизмах токарно-винторезных станков обычно имеются блокировочные устройства. Например, нельзя включать механизм подачи, приводимый в действие от ходового вала, и одновременно соединять на ходовом винте половины разъемной гайки, так как это может привести к поломке станка; нельзя также одновременно включать продольную и поперечную подачи суппорта.

Например, нельзя включать механизм подачи, приводимый в действие от ходового вала, и одновременно соединять на ходовом винте половины разъемной гайки, так как это может привести к поломке станка; нельзя также одновременно включать продольную и поперечную подачи суппорта.

Конструкция блокировочных устройств токарно-винторезных станков весьма разнообразна. На рис. 243 показана схема механической блокировки подач в фартуке токарно-винторезного станка 1А62. Механизм блокировки устроен следующим образом. Рукоятка А, закрепленная на винте 1 с большим шагом резьбы, служит для перемещения гайки В с вилкой Б. Эта вилка, передвигая зубчатое колесо z = 24 вдоль вала VII (см. рис. 241), сцепляет ее либо с колесом z = 50 при включении продольной подачи, либо с колесом z=65 вала VIII при включении поперечной подачи.

При среднем положении колеса z = 24, как показано на рис. 245, ни продольная, ни поперечная подачи не включаются. В этом случае гайка В находится в таком положении, при котором выступ втулки Г свободно проходит через прорезь гайки В

и, таким образом, вал 2 можно вращать в любом направлении. Вращением вала 2 с помощью рукоятки Д производится включение и выключение разъемной гайки. При выключенной подаче от ходового вала можно, вращая рукояткой Д вал 2, включать и выключать замок разъемной гайки. При запертом замке выступ втулки Г входит в вырез гайки В и не позволяет

Вращением вала 2 с помощью рукоятки Д производится включение и выключение разъемной гайки. При выключенной подаче от ходового вала можно, вращая рукояткой Д вал 2, включать и выключать замок разъемной гайки. При запертом замке выступ втулки Г входит в вырез гайки В и не позволяет

Рис. 243. Блокировочный механизм токарно-винторезного станка 1А62

перемещать ее ни в ту, ни в другую сторону, т. е. не включать подачу от ходового вала. При открытом замке выступ втулки Г выходит из выреза гайки В и позволяет, перемещая ее, включать подачу от ходового вала. При этом выступы сместившейся гайки В не позволяют повернуть рукоятку Д влево и замкнуть замок ходового винта.

Похожие материалы

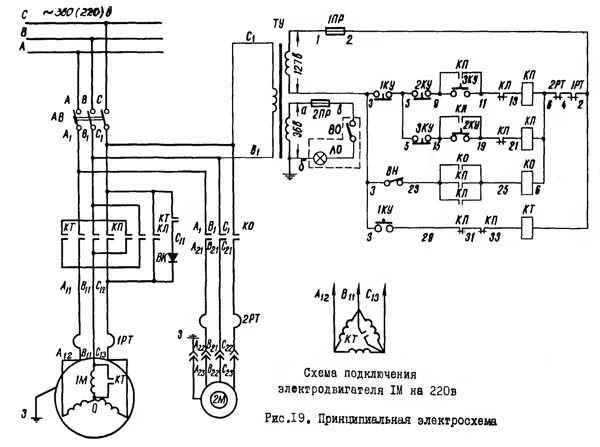

Схема токарно-винторезного станка 16К20 электрическая принципиальная

Схема электрическая принципиальная токарно-винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно схему электрическую принципиальную токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Другой вариант схемы электрической принципиальной токарно винторезного станка 16К20 приведена на следующем рисунке:

Скачать бесплатно этот вариант схемы электрической принципиальной токарно-винторезного станка 16K20 со спецификацией и в отличном качестве можно по ссылке расположенной ниже:

Ремонт токарно-винторезного станка 16К20

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

- Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.

041.001

041.001 - Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Ремонт фартука

При ремонте фартука станка часто требуется его снятие со станины и разборка. Снимаются и очищаются валы и шестерни, выполняется замена всех подшипников, стопорных и дистанционных колец. Изношенные детали, валы и шестерни меняются на новые, производится чистка корпуса, промывка механизма аварийного выключения подачи. Перед отправкой заказчику проводятся испытания. Ремонт фартука токарного станка выполняется специалистами, имеющими опыт выполнения подобных работ, на новое и отремонтированное оборудование даётся заводская гарантия. Благодаря отработанной методике, мы можем обеспечить сжатые сроки ремонта станка. Комплектующие на замену предоставляются без торговой наценки (завод является производителем станочного оборудования), что снижает расходы на ремонт.

Благодаря отработанной методике, мы можем обеспечить сжатые сроки ремонта станка. Комплектующие на замену предоставляются без торговой наценки (завод является производителем станочного оборудования), что снижает расходы на ремонт.

Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Ремонт токарно-винторезного станка 16К20

Ниже приведены ссылки на три альбома посвященные ремонту токарно-винторезного станка 16К20. Эта документация была разработана «Государственным Проектно-Конструкторским и Технологическим Институтом по Модернизации и Автоматизации, Ремонту Металлорежущих Станков и Техническому Обслуживанию Металлообрабатывающего Оборудования с Програмным Управлением» — «ГПКТИ СТАНКОСЕРВИС».

Содержание

- Общее описание станка

- Назначение и краткая техническая характеристика

- Органы управления

- Спецификация основных узлов

- Основные параметры зубчатых колес, червяков, винтов, гаек, реек

- Кинематическая схема

- Спецификация подшипников качения

- Смазка станка

- Карта смазки

- Описание электросхемы

- Схема электрическая принципиальная

- Спецификация электрооборудования станка

- Чертежи узлов станка

- Станина 16К20.

010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001

010.001; 16К20.011.001; 16К20.012.001; 16К20.016.001 - Бабка шпиндельная 16К20.020.001

- Задняя бабка 16Б20.030.001; 16Б20П.030.001

- Резцедержатель четырехпозиционный 16К20.041.001

- Каретка и суппорт 16К20.040.001 и 16К20.050.001

- Фартук 16Б20П.061.000

- Каробка подач 16Б20П.070.000

- Каробка передач 16К20.080.001

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 1. Общее описание» в нормальном качестве (70 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 2. Технологическмй процесс капитального ремонта»

- Маршрут прохождения токарно-винторезного станка 16К20 при капитальном ремонте

- Перечень оснастки, применяемой при капитальном ремонте станка

- Маршрутный технологический процесс разборки станка на узлы

- Рекомендации по дефектации и восстановлению деталей

- Марщрутные технологические процессы ремонта деталей

- Требования предъявляемые к качеству сборки станка

- Маршрутный технологический процесс сборки узлов станка

- Маршрутный технологический процесс сборки и отладки станка

- Испытание станка после капитального ремонта

- Протокол проверки станка на жесткость и точность по ГОСТ 18097-72

- Нормы уровня шума и методы испытаний

- Приложения

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Альбом 2.Технологический процесс капитального ремонта» в хорошем качестве (100 страниц) можно по ссылке расположенной ниже:

Содержание «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали»

- Временные нормы расхода сменяемых деталей при ремонте станка 16К20

- Рабочие чертежи сменяемых деталей

Скачать бесплатно «Ремонт токарно-винторезного станка 16К20. Альбом 3. Сменяемые детали» в хорошем качестве (196 страниц) можно по ссылке расположенной ниже:

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Настройка токарного станка на нарезание резьбы

При нарезании резьб уравнения кинематических цепей составляют исходя из условия, что за один оборот шпинделя инструмент должен переместиться в направлении подачи на величину шага Рр нарезаемой резьбы.

Запишем уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

При нарезании модульной резьбы с минимальным шагом в данное уравнение вместо сменных колес z = 40—73, 73—64 следует подставить колеса z = 60—73, 86—36. Уравнение кинематического баланса для нарезания дюймовой резьбы в общем виде:

Настройка современного универсального токарно-винторезного станка 1К620

на нарезание резьбы сводится к настройке приводов главного движения и движения подачи.

Настройка коробки подач на шаг нарезаемой резьбы в большинстве случаев осуществляется с помощью таблицы, укрепленной на станке, или по паспорту.

Рукоятки управления коробки подач устанавливают в положение, указанное в таблице, а реверс ходового винта — в положение, соответствующее нарезанию правой или левой резьбы, и при необходимости включают звено увеличения шага резьбы.

Вращение от коробки подач сообщается ходовому винту, а включение продольного перемещения суппорта с резьбовым резцом происходит при замыкании разъемной маточной гайки.

При нарезании резьбы повышенной точности или с нестандартным шагом настройка цепи продольной подачи требует выполнения предварительных расчетов, иногда довольно сложных (например, при настройке винторезной цепи не коробкой подач, а гитарой сменных колес). В современных универсальных токарных станках предусмотрена возможность полного отключения коробки подач; ведомый вал гитары при этом соединяется напрямую с ходовым винтом станка. В этих случаях требуется подобрать сменные колеса из имеющихся в комплекте станка или изготовить дополнительные. Подбор числа зубьев сменных колес можно вести двумя способами.

При первом способе рычаги коробки подач ставятся в положение, при котором нарезаемый шаг равен шагу ходового винта станка. Таким образом, передаточное число равно шагу нарезаемого винта, деленному на шаг ходового винта. В случаях, когда числитель или знаменатель передаточного числа простой дроби будет иметь множители, неудобные для преобразования их в числа зубьев сменных зубчатых колес, расчет следует вести по таблицам передаточных чисел.

При втором способе подбор сменных колес осуществляется по одному из передаточных чисел сменных колес, имеющихся в наличии (хотя бы и с других станков), или по передаточному числу коробки подач.

Если необходимо изготовить резьбу с малыми допусками по шагу, а ходовой винт станка имеет погрешность при изготовлении, то подбор выполняют приближенными методами.

Кинематическая схема токарно-винторезного станка 16к20

Кинематическая схема токарно-винторезного станка 16к20

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Конструктивные особенности станка 16К20

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

- Коробчатая форма станины, размещенная на массивном, монолитном основании, что обеспечивает жесткость всей конструкции.

- Высокая точность передвижения суппорта и подвижной задней бабки благодаря надежным направляющим.

- Возможность фиксации заготовки в патроне или путем зажима в центрах.

- Надежная фиксация резца благодаря конструкции держателя.

- Высокоточные подшипники качения шпинделя гарантируют высокоточное позиционирование и вращение, не требуют регулировки в процессе эксплуатации.

- Высокая безопасность благодаря ряду элементов ограждения и блокировки. Экстренное отключение суппорта.

- Механизм передней бабки позволяет получить четыре ряда чисел оборота шпинделя.

- Выходной вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач.

Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции.

Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции. - Высокая точность операций благодаря наличию линейки с визирами для эффективной проверки продольного и поперечного перемещения режущего инструмента.

Основные технические характеристики станка 16К20 вы можете изучить в приведенной ниже таблице:

| Технические характеристики станка 16К20 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2 420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1. 1 1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Конструкция станка обеспечивает высокую безопасность при эксплуатации, надежность, простоту и удобство обслуживания. Все это, наряду с низкой стоимостью, гарантирует его востребованность на российском рынке.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Идентификационная таблица крепления носика шпинделя токарного станка

Просмотрите приведенные ниже схемы, чтобы определить тип носика шпинделя. Проанализируйте соответствующую диаграмму и сделайте необходимые измерения. Выберите размер вершины шпинделя для вашего патрона или переходной плиты.

Тип D – Camlock

Штифты Camlock имеют D-образный вырез на корпусе. Они используются для крепления патрона к шпинделю токарного станка.

Патроны D1-3 и D1-4 и переходные пластины имеют 3 штифта эксцентрика. Патроны и переходные плиты

от D1-5 до D1-15 имеют 6 штифтов с эксцентриковым замком.

Чтобы установить патрон, оператор токарного станка вставляет эксцентриковые штифты патрона в шпиндель токарного станка и с помощью гаечного ключа поворачивает кулачок внутри шпинделя, оператор втягивает эксцентриковые штифты внутрь, чтобы плотно прижать патрон к шпинделю.

| Spindle Nose Size | A | B | C | D | E | F |

|---|---|---|---|---|---|---|

| D1-3 | 92 | 53,983 | 11 | 32 | 3×15,1 | 70,6 |

| Д1-4 | 117 | 63,521 | 11 | 34 | 3×16,7 | 82,6 |

| Д1-5 | 146 | 82,573 | 13 | 38 | 6×19,8 | 104,8 |

| Д1-6 | 181 | 106,385 | 14 | 45 | 6×23 | 133,4 |

| Д1-8 | 225 | 139.731 | 16 | 50 | 6×26,2 | 171,4 |

| Д1-11 | 298 | 196,883 | 18 | 60 | 6×31 | 235 |

| Д1-15 | 403 | 285. 791 791 | 19 | 70 | 6×35,7 | 330,2 |

| Д1-20 | 546 | 412.795 | 21 | 82 | 6×42,1 | 463,6 |

Тип A1 — короткий конус

Резьбовые отверстия на внешней окружности болта и резьбовые отверстия на внутренней окружности болта.

| Spindle Nose Size | A | B | C | D | E1 | F1 | E2 | F2 |

|---|---|---|---|---|---|---|---|---|

| A1-5 | 133,4 | 82,575 | 14.288 | 22,2 | 11×7/16-14 UNC | 104,8 | 8×7/16-14 UNC | 61,9 |

| А1-6 | 165,1 | 106.390 | 15.875 | 25,4 | 11×1/2-13 UNC | 133,4 | 8×1/2-13 UNC | 82,6 |

| А1-8 | 209,5 | 139,735 | 17. 462 462 | 28,6 | 11×5/8-11 UNC | 171,4 | 8×5/8-11 UNC | 111.1 |

| А1-11 | 279,4 | 196,885 | 19.05 | 34,9 | 11×3/4-10 UNC | 235 | 8×3/4-10 UNC | 165,1 |

| А1-15 | 381 | 285,8 | 20,638 | 41,3 | 12×7/8-9 UNC | 330,2 | 11×7/8-9 UNC | 247,6 |

| А1-20 | 520 | 412,8 | 22.225 | 47,6 | 12×1-8 UNC | 463,6 | 11×1-8 UNC | 368,3 |

Тип A2 — короткий конус

Резьбовые отверстия на внешней окружности болта, без отверстий на внутренней окружности болта.

| Размер вершины шпинделя | A | B | C | D | E1 | 8 F1 90 | 019 |

|---|---|---|---|---|---|---|---|

| А2-3 | 92,1 | 53,985 | 11. 1 1 | 15,9 | 3×7/16-14 UNC | 70,66 | |

| А2-4 | 108 | 63,525 | 11.1 | 19 | 11×7/16-14 UNC | 82,55 | |

| А2-5 | 133,4 | 82,575 | 12,7 | 22,2 | 11×7/16-14 UNC | 104,8 | |

| А2-6 | 165,1 | 106.390 | 14,3 | 25,4 | 11×1/2-13 UNC | 133,4 | |

| А2-8 | 209,5 | 139,735 | 15,9 | 28,6 | 11×5/8-11 UNC | 171,4 | |

| А2-11 | 279,4 | 196,885 | 17,5 | 34,9 | 11×3/4-10 UNC | 235 | |

| А2-15 | 381 | 285,8 | 19 | 41,3 | 12×7/8-9 UNC | 330,2 | |

| А2-20 | 520 | 412,8 | 20,6 | 47,6 | 12×1-8 UNC | 463,6 |

Тип L — длинный конус

Для центрирования и фиксации фитингов, ключ для точной фиксации и фланцевая стопорная гайка.

| Размер носа шпинделя | A | B | C | D | КЛЮЧ |

|---|---|---|---|---|---|

| L00 | 79|||||

| L00 | 7 70032|||||

| L00 | 69.850 | 3 3/4-6 UNS | 50.800 | 14.288 | 9.525×38.1 |

| L0 | 82.550 | 4 1-2/-6 | 60,325 | 15.875 | 9,525×44,45 |

| L1 | 104.775 | 6-6 UNS | 73.025 | 19.050 | 15,875×60,32 |

| L2 | 133.350 | 7 3/4-5 UNS | 85.725 | 25.400 | 19,05×73,02 |

| L3 | 165.100 | 10 3/8-4 UNS | 94.425 | 28.575 | 25,4×82,55 |

Threaded

| A | B | C | D | E | F |

|---|---|---|---|---|---|

| M 20 | 21 | 30 | 6,3 | 10 | 20 |

| М 24 | 25 | 36 | 8 | 12 | 24 |

| М 33 | 34 | 50 | 9 | 14 | 30 |

| М 39 | 40 | 56 | 10 | 16 | 35 |

| М 45 | 46 | 67 | 11 | 18 | 40 |

| М 52 | 55 | 80 | 12 | 20 | 45 |

| М 60 | 62 | 90 | 14 | 22 | 50 |

| M 76×6 | 78 | 112 | 16 | 30 | 63 |

| М 105×6 | 106 | 150 | 20 | 40 | 80 |

Токарный станок Jet 9×20 Технические характеристики и изображения

Токарный станок Jet 9×20 Технические характеристики и изображения Джет

БД-920Н

9×20 Токарный станок

Характеристики &

просмотров

Последнее обновление: Среда, 27 июля 2022 г. , 08:26:57

Горный часовой пояс США

, 08:26:57

Горный часовой пояс США

ДОМ

Оригинальный дизайн,

Джет БД-920Н, Характеристики,

Ремни,

Шестерни,

Передаточное число, Крепления для токарных станков

Оригинальный дизайн

Оригинал 8 x 17 дюймов (195 мм x 450 мм)

Эмко-Майер Компакт 8

(Австрия),

отец нынешней породы 9×20

токарные станки.

9×20 Токарный станок УЦИ

X

&

Оси Z1

Весы

Задняя бабка ДРО

9×20 Токарный станок

Тахометр и SFM

BD-920N инструкция

Реактивный БД-920Н

с DRO

Джет

9×20 ременный привод по металлу

токарный станок Модель BD-920N & S-920N стенд ручной.

Токарный станок находится на верхнем пределе веса и размера, что

я мог бы безопасно спустить вниз.

холм и в мой выход на нижний уровень.

Более книги по механической обработке.

Нажмите на связанные миниатюры #объявление

AXA 9″-12″ качели

Качели BXA 10–15 дюймов

Качели CXA 13–18 дюймов

Доступны размеры

AXA, BXA, CXA.

Нажмите на связанные эскизы

#объявление

ДЖЕТ БД-920Н ХАРАКТЕРИСТИКИ СТАНКА | |

| Качели над кроватью | 9″ |

| Качели над поперечной направляющей | 5-5/16″ |

| Расстояние Между центрами | 20 дюймов |

| Отверстие через шпиндель | 25/32″ ( 0, 78125″) |

| Крепление шпинделя | 1-1/2 х 8 ТПИ |

| Конус шпинделя с втулкой | МТ3 |

| Количество скоростей шпинделя | 6 |

| Диапазон скоростей шпинделя | 130 – 2000 об/мин |

| Количество продольных Фиды | 27 |

| Диапазон Продольные подачи | 0,005 – 0,011″/об |

| Количество дюймов Темы | 27 |

| Диапазон дюймовых резьб | 8 – 56 ТПИ |

| Количество метрических резьб | 11 |

| Диапазон метрических резьб | 0,05 – 3 мм |

| Максимум Размер инструмента | 1/2 дюйма х 1/2″ |

| Максимум Составное слайд-путешествие | 1-7/8″ |

| Максимум Крест слайд Путешествие | 5 дюймов |

| Максимальная перевозка Путешествовать | 16 дюймов |

| Шпиндель задней бабки Путешествие | 1-9/16″ |

| Сужение в Шпиндель задней бабки | МТ2 |

| Вместимость люнета | 1/4″ х 1-7/8″ |

| Следуйте остаточной емкости | 1/4″ х 1-1/8″ |

| Ширина кровати | 4-1/2 дюйма |

| Общий Размеры с подставкой | 37-1/2″ Д х 20 дюймов Ш х 45 дюймов Н |

| Главный Мотор | 3/4 л. с.,

1 фаза 115 В только с.,

1 фаза 115 В только |

| Вес | 235 фунтов |

| Инвентарный номер | 321373 |

| Зубчатый ремень двигателя | 170XL 050 |

| Шкив клинового ремня | 5M710 Полифлекс |

Ремни

Ременный токарный станок Jet BD-920N Соотношения шкивов

См.

постоянный ток с регулируемой скоростью

апгрейд мотора.

Уменьшать

высокая

бездельник

натяжение ремня и обрыв ремня

установка

S-link на пружине.

Используя сцепление, сдвиньте ворота

Ремень 5M710 (США) для тяжелых и/или высокоскоростных нагрузок.

ГРМ 85 зубьев 170XL050

ремень находится на моторе.

Ворота 5M710 Полифлекс

клиновой ремень

является метрическим.

5M означает (метрическую) ширину 5 мм (3/16 дюйма). 710 означает 710 мм.

(27,95 дюйма) по внешней длине.

Зубчатые ремни ГРМ обозначаются

три параметра

& отмечены следующим образом. Например, 170 XL 050

Первая цифра — длина ремня в дюймах. 170 = 17,0 дюймов

Буквы обозначают шаг или расстояние между зубьями от пика до пика. XL = 1/5 дюйма

Последнее число — ширина ремня в дюймах. 050 = 1/2 дюйма

Нажмите на связанные миниатюры #ad

Алюминиевый предохранительный срезной штифт на соединении выходного вала коробки передач

с проводом

винт. Дополнительный

Функции безопасности OEM: муфта проскальзывания шкива

(самая низкая скорость), тонкий клиноременный привод

и пластиковый ходовой винт.

9×20 с переменной скоростью постоянного тока

Модернизация двигателя

устранила проблемную фрикционную муфту и слабый клиновой ремень.

Металлическую шестерню можно заменить пластиковой. Версия

Версия

, но шум коробки передач

существенно увеличится.

Шестерни

Механизм

Соотношения

Передаточные числа для скоростей подачи. Видеть Шестерни реактивной подачи.

Другой

Токарные станки 9х20 имеют дополнительный редуктор

размеры, которые

находятся

взаимозаменяем с Jet

БД-920Н. Графики передаточных чисел

различаются между машинами (Jet vs.

Энко).

Куплены дополнительные размеры шестерен (120T, 127T), чтобы иметь больше передаточных чисел.

Крепления для токарных станков

97 фунтов

ОЕМ стенд токарного станка

имеет небольшую высоту для размещения

установка опор для машины

который может легко

добавьте от 1-1/2 до 2 дюймов к общему токарному станку

высота. Каждое крепление имеет стальную чашку с резиновым виброгасителем и

корректировка

винт. Шесть отверстий в подставке имеют резьбу (3/8-16 для Jet), но я их просверлил.

до 9,5 мм для

плотное прилегание к креплению машины

Регулировочные винты М10-1,5. Под шпинделем и двигателем имеется четыре крепления.

Под шпинделем и двигателем имеется четыре крепления.

поскольку

именно там находится большая часть веса; всего шесть маунтов. Они позволяют легко выравнивать

машина.

Проверьте переднюю часть

выравнивание как с левой, так и с правой стороны

кровать, чтобы убедиться, что она не перекручена.

Нажмите на связанные эскизы

#объявление

Оригинальный дизайн,

Реактивный БД-920Н, Характеристики,

Ремни,

Шестерни,

Передаточное число, Крепления для токарных станков

ДОМ

серия| Sharp Industries Inc.

Модели: 1640LV, 1660LV, 1860LV, 1880LV

| Swing | 16 & 18 дюйма.0037 |

|---|---|

| Диаметр цилиндра, л.с. | 3,1 дюйма, D1-8, 7,5 л.с. |

Запрос a QUOTE

Скачать брошюра

Обзор

Особенности

Спецификации / Модели

Аксессуары

Овер. 18-дюймовые токарные станки. Благодаря цельному основанию литейной машины он может выдерживать более тяжелую резку материалов большого диаметра. Большое сквозное отверстие позволяет обрабатывать большинство нефтяных труб диаметром 3 дюйма. Шпиндель с регулируемой скоростью позволяет легко менять скорость.

- Модели: 1640LV 1660LV 1860LV 1880LV

- 16″x 40″, редукторная головка, кулачковый замок D1-8, диаметр отверстия 3,18″, 7,5 л. , редукторная головка, кулачковый замок D1-8, диаметр отверстия 3,18 дюйма, 7,5 л.с., регулируемая скорость 20–2000 об/мин (высокая, низкая) регулируемая скорость 20-2000 об/мин (высокая, низкая)

- 18″ x 80″, головка с редуктором, кулачковый замок D1-8, диаметр цилиндра 3,18″, 7,5 л.

с., регулируемая скорость 20-2000 об/мин (высокая, низкая)

с., регулируемая скорость 20-2000 об/мин (высокая, низкая) - Прямой выбор для дюймовая/метрическая резьба

- Цельная литейная платформа из механита

Особенности

- Отверстие шпинделя 3,18 дюйма, самый большой шпиндель среди токарных станков такого размера. Больше возможностей для обработки материалов разного диаметра.

- Все шестерни передней бабки закалены и отшлифованы и изготовлены из хромомолибденового материала, обеспечивающего длительную мощность и точность обработки.

- Каретка и поперечные направляющие смазываются с помощью кнопочных ручек.

- Съемный зазор увеличивает поворот на дополнительные 8 дюймов для размещения более крупных и коротких заготовок.

- 5-позиционный упор каретки для предварительного позиционирования расстояния подачи каретки.

- «Хвостовик» в задней бабке для легкого «выбивания» центров задней бабки

Доступен специальный пакет, включающий 2-осевое цифровое считывающее устройство, защитный кожух патрона с концевым выключателем, люнет, следящий люнет и рабочее освещение

Шпиндель с цифровой переменной скоростью позволяет легко менять скорость простым поворотом ручки. Передняя бабка оснащена высокой/низкой передачей для легких/тяжелых операций.

Передняя бабка оснащена высокой/низкой передачей для легких/тяжелых операций.

- Все шестерни передней бабки закалены и отшлифованы и изготовлены из хромомолибденового материала, обеспечивающего длительную мощность и точность обработки. . Такое расположение обеспечивает высокую точность шпинделя даже в тяжелых условиях резания.

- Широкий выбор подач и резьб. Выбор осуществляется с помощью ручек «потяните и заблокируйте», чтобы избежать проскальзывания при включении передач.

- Кнопка толчкового перемещения на передней бабке для облегчения включения шестерен перед резкой. Пожалуйста, позвоните, чтобы убедиться.

Принадлежности

Стандартные принадлежности

- 3-кулачковый патрон 10″, планшайба 12”, люнет

- Removeable gap, back plate

- Coolant system, American tool post

- Full length splash guard

- Center sleeves, dead center, tool kit

- • wired 220V or 440V

Optional Accessories

- 3- кулачковый патрон 12″

- 4-кулачковый патрон 12″

- Защитный кожух патрона

- Защитный кожух инструмента (перед составным суппортом с концевым выключателем)

- Крышка ходового винта (полная длина, гармошкой)

- Защитная крышка на конце шпинделя

- UL или CSA -электрические компоненты, мотор веретена UL, мотор насоса CSA

Связанные продукты

Вы также можете подобно…

Латы

1340VS

1340VS

1340VS

.

13 x 40 дюймов Скорость вращения шпинделя 40 – 2000 об/мин вари. скорость Диаметр цилиндра, л.с. 1,6 дюйма, D1-4, 3 л.с. Токарные станки

1440F

Поворот x Центр. 14 x 40 дюймов Скорость шпинделя 45-1800 об / мин (16) , HP 1,5 дюйма, D1-4, 3 HP 9169169891691691698 1,5 дюйма. 1440 В

Поворот x Центр Расст. 14 x 40 дюймов Скорость вращения шпинделя 30–2200 об/мин, переменная скорость , HP 1,5 дюйма, D1-4, 3 л.с. латей

L-Series

99

7

9001.