1Л62 токарный станок – Предлагают 1Л62 – Токарные 1К62, 16К20 и модификации

alexxlab | 23.05.2020 | 0 | Токарный

Предлагают 1Л62 – Токарные 1К62, 16К20 и модификации

Предлагают на 1Л62 на местности за 25к и с доставкой помогут(наверно она бесплатно выйдет)

станок стоял в автоколонне и по рассказам хозяина на нём работал один токарь, который 2 года назад на пенсию ушёл,и после него станок запускали пару месяцев назад, тяжёлых операций по всей видимости на неё не осуществляли, в основном растачивали тормозные диски,и что там ещё обычно точат в больших гаражах.

По заверениям того-же хозяина на нём не так давно меняли коробку передач или её какие то части,в общем шестерни ,которые видно, не изношены совсем

Договорился созвонится или встретится с токарем ,работавшим на нём,может скажет какие есть косяки и тд.

Из плохого станина само собой изношена, верх и низ каждой стороны направляющей цел,а посередине выработка на глубину гдето 0.3мм + весь станок в хорошем слое болгарочной пыли,малая продольная не крутится почти

Вот не знаю,состояние станка вроде для 50лет хорошее(по сравнению с ТВ-16 того же года,который у меня,просто замечательное)) по крайней мере зарубков нет на станине)+ на соседнем металлоломе стоит 1А62 с которого при желании можно будет подёргать запчастей

Вот и не знаю станок здоровый,может быть даже слишком здоровый,но места в гараже тоже не мало,пугает мощность двигателя в 7кВт,боюсь для нашей подстанции это слишком много(надо с электриком поговорить) ,если что можно будет заменить двигатель на 4-5кВт??

что скажете по соотношению цена/состояние?

www.chipmaker.ru

Токарный станок 1К62: технические характеристики, аналоги и назначение

Высокая функциональность, универсальность и характеристики токарного станка 1К62 позволяют производить все необходимые токарные операции, сверление и нарезку пяти типов резьб – метрическую, дюймовую, модульную, питчевую и архимедовую.

Важной особенностью является и высокая жесткость шпинделя установленного на специальных подшипниках, что позволяет производить обработку заготовок из каленой стали. Станок допускает и работу с применением ударной нагрузки.

Основные преимущества 1К62:

- Мощный электродвигатель.

- Высокая жесткость конструкционных узлов.

- Большой диапазон скоростей обработки.

- Высокая производительность.

- Минимальная вибрация.

Приведенные ниже технические характеристики станка 1К62 обеспечивают возможность проведения широкого спектра операций первой группы точности «Н».

| Технические характеристики – станок 1К62 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1300 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 – 2000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 – 2420 |

| Число ступеней рабочих подач – продольных | 42 |

| Число ступеней рабочих подач – поперечных | 42 |

| Пределы рабочих подач – продольных, мм/об | 0.7 – 4,16 |

| Пределы рабочих подач – поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб – архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2812/3200х1166х1324 |

| Масса станка, кг | 3035 |

1К62 относится к классу лобовых станков – предназначенных для работы с заготовками большого диаметра, но сравнительно малой длины. Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка – токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Аналоги станка

В настоящее время станок снят с производства, но продолжает широко применяться в цехах и ремонтных мастерских для производства единичной и мелкосерийной продукции. Нет проблем и с обеспечением запчастями – широкий спектр узлов и деталей выпускается на аналоги станка 1К62 и другие модели. Большинство из деталей и элементов оснастки взаимозаменяемые, подходят для многих модификаций оборудования.

В конструкции многих современных аналогов применяется современные варианты комплектующих. Вносятся изменения и в электрику оборудования. Из наиболее распространенных моделей аналогов станка 1К62 можно отметить 1К62Д с увеличенным отверстием шпинделя (на 10 мм больше чем в 1К62), а также отсутствующим падающим червяком в защитном механизме фартука. В остальном это практически идентичные модели.

Более современным аналогом является модель 1К625. Из наиболее важных усовершенствований стоит отметить увеличенный диаметр обработки заготовок над станиной (до 500 мм) и над суппортом (до 250 мм). Увеличен и наибольший ход каретки для обработки деталей большого размера. В целом же, это тот же станок конструкции 1971 года, который и в наши дни востребован и в крупных цехах, и в гаражах.

mekkain.ru

(объявление не действительно)

|

www.toolsmart.ru

Токарный станок 1В62Г: технические характеристики

Станок токарно-винторезный станок 1в62г это технологическое оборудование для токарной обработки деталей в ходе получистовых/чистовых операций. Его применяют для обтачивания различных металлических деталей. В основном он используется в промышленных и сельскохозяйственных предприятиях разной формы собственности, ремонтных мастерских. Этот агрегат является полноразмерным токарным станком, для размещения которого нужна определенная часть пространства производственного помещения. Потребление электроэнергии у него среднее, но вполне достаточное для выполнения достаточно широкого спектра токарных работ. Токарный станок 1в62г изготовлен качественно, что при условии своевременного обслуживания и ремонта обеспечит ему продолжительный ресурс работы.

Токарный станок 1в62г – агрегат универсального предназначения, обеспечивающий нормальную (класс Н) точность при обработке.

Назначение и описание

Токарно-винторезный станок 1в62г является универсальным, т. к. способен с высоким качеством и точностью (8-й класс, т. е. несколько микрон) исполнить такие виды токарных работ:

- Отрезка заготовок, подрезка их торцов и выполнение фасок.

- Развертка, зенкерование и сверление отверстий.

- Изготовление резьбы 4-х видов (дюймовая, модульная, питчевая и метрическая).

- Растачивание и проточка внутренних или наружных цилиндров, конусов и других поверхностей.

Стоимость агрегата, запасных частей и комплектующих изделий к нему – разумная. Последние есть в продаже. Станок способен без проблем обточить металлические детали среднего и большого размера. Одной из основных особенностей конструкции токарного станка 1в62г является наличие в станине специально выполненного углубления, закрываемого с помощью защитной вставки. Этот элемент позволяет обрабатывать выше станины детали (типа тел вращения) до диаметра 620 мм включительно. Перед началом таких операций вставку необходимо аккуратно демонтировать со штифтов, предварительно открутив болты из потайных отверстий станины.

СОВЕТ: На вставке не допускается образование вмятин, выбоин и скола металла. По этой причине хранить ее надо на деревянной либо алюминиевой подкладке. В процессе установки вставки на штатное место обжим болтов необходимо делать с особой осторожностью. Во избежание перекоса делать это надо по крестообразной схеме.

Токарный станок модели 1в62г выпускался станкостроительным заводом в Астрахани с начала 80-х годов прошлого века. На данный момент производство этих агрегатов прекращено, но большое их количество до сих пор находятся в эксплуатации.

Наиболее предпочтительными областями применения этого станка являются:

- Единичный либо мелкосерийный выпуск изделий в условиях ремонтных или инструментальных подразделений предприятия.

- Получистовые/чистовые операции.

В соответствии с паспортом токарного станка 1в62г к его преимуществам относятся:

- Наиболее важные узлы (колеса зубчатые, направляющие плоскости на станине и валы) подвергнуты термической обработке с последующим шлифованием. Это способствует длительному сроку службы станка и достаточной точности производимых им операций.

- Узел шпинделя вращается в прецизионных подшипниках качения. Это еще одна причина точного выполнения всех токарных операций.

- На шпинделе можно смонтировать разные типы патронов. Зажим деталей в них делается за счет электромеханического, гидравлического либо пневматического привода.

- Для смазки работающих со значительными нагрузками коробок подачи/скорости, а также фартука есть система автоматической смазки. Она способствует их долговременной, безаварийной эксплуатации.

- Резцедержатель особенной конструкции прочно фиксирует все типы резцов и прочих подобных инструментов.

- За счет наличия механического разгрузочного устройства задняя бабка движется плавно и очень легко.

Основные технические данные станка 1в62г

Габариты и масса рассматриваемого токарного агрегата:

- Длина * высота * ширина – 2800х1190х1450 мм.

- Масса 2,43 т.

Такие масса-габаритные показатели станка свидетельствует о его достаточно широком функционале и универсальности применения. Важнейшими техническими характеристиками токарно-винторезного станка 1в62г являются:

- Допустимая длина обтачиваемой детали может равняться 750, 1000 или 1500 мм.

- Предельные диаметры заготовок – 36 (в отверстии шпинделя), 220 (выше суппорта) и 445/620 мм (над станиной/в ее углублении).

- Число скоростей шпинделя – 36 в диапазоне 10…1800 об/мин.

- Цена деления лимба на салазках резца 0,05 мм.

- Параметр шероховатости поверхности детали (материал – сталь конструкционная) после чистового точения – не более Ra 2,0 (соответствует 6-у классу).

- Виды нарезаемой резьбы и их количество – метрическая 36 (шаг 0,5 – 224 мм), дюймовая 45 (77 – 0,125 ниток на дюйм), модульная 36 (0,5 – 224 модулей) и питчевая 45 (77 – 0,125 питчей).

- Максимальный ход пиноли задней бабки равен 150 мм.

Общая мощность, потребляемая электродвигателями привода станка, не более 8,4 кВт.

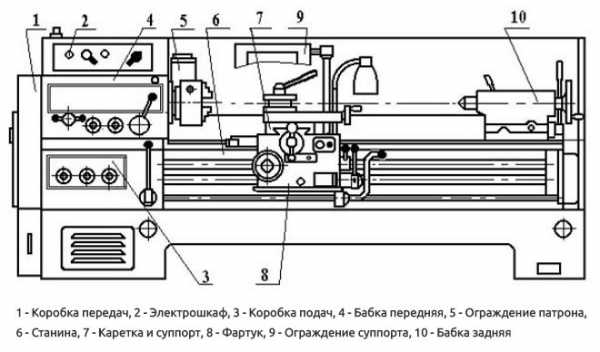

Устройство токарного станка 1в62г

Общая схема размещения основных узлов станка приведена на рисунке.

Далее разберем ее более подробно.

Основным несущим элементом токарного станка является станина литой конструкции, которая опирается на пару тумб. Направляющие поверхности у станины имеют два профиля – Т-образный (в районе передней бабки), ласточкин хвост – у задней. Тут же установлены регулировочные клинья. Такая комбинация профилей (по сравнению с призматическим сечением) позволяет четко контролировать положение суппорта при работе станка для достижения высокой точности обработки.

В левой половине станины зафиксирована передняя бабка с коробкой скоростей. У этой бабки (благодаря ее развороту по пазам) можно сместить ось вращения зажимного патрона и точить конусные поверхности пологой формы.

От коробки скоростей посредством комплекта переборных шестерен вращающий момент попадает на шпиндельный узел. Переключение частоты его вращения называют еще управлением перебором. Данную манипуляцию осуществляют с помощью специальных рукояток на корпусе передней бабки.

Посредством 2-х сторонней муфты фрикционного типа производят пуск вращения шпинделя, смену его направления или остановку. Для выбора одного из режимов работы служат основная управляющая рукоятка на передней бабке и дублирующая — на фартуке.

Передняя оконечность шпинделя имеет центрирующий конус уменьшенной длины для установки поворотной шайбы.

Коробка подачи совместно с фартуком позволяет настроить нарезку резьбы нужного типа с требуемыми параметрами (диаметр и шаг). Причем делается это, не используя сменные шестерни. При выполнении высокоточных резьб фартук подключается прямо к ходовому винту, без использования коробки подачи. Ходовой вал вместе с этой коробкой способен обеспечить продольные/поперечные подачи суппорта во всем диапазоне их скоростей.

4-х местный держатель для резцов способен четко и прочно зафиксировать эти инструменты. В фартуке применен оригинальный узел с жестким упором. Он выключает подачу суппорта и останавливает его точно в заданном положении. Для безопасной работы на станке его комплектуют полным набором защитных ограждений от летящей стружки. Имеются блокирующие механизмы, предотвращающие единовременное включение двух подач, противоположных по направлениям. Для улучшения динамических характеристик станка его фартук снабжен отдельным электроприводом для перегона (ускоренное движение) суппорта с кареткой.

Совет: Это же конструктивное решение позволяет выполнить дюймовую резьбу шага 19 и 11 ниток на дюйм, не устанавливая сменные зубчатые колеса.

На корпусе передней бабки токарно-винторезного станка 1в62г закреплена таблица с шагами резьбы. С ее помощью настраивают положение шестерен коробки подач и гитары для их зацепления. Это делается при помощи рычагов и рукоятей. При этом резец на суппорте должен перемещаться так, чтобы на детали появилась часть профиль резьбы, соответствующая одному обороту шпинделя.

Техническое обслуживание и ремонт станка

Смазывание основных узлов токарного агрегата (подшипники шпинделя, передняя бабка и прочие) производится системой с автоматической подачей масла. Другие трущиеся детали получают порцию смазки тогда, когда запускается вращение валов. К примеру, зубчатые пары в этот момент времени подхватывают порцию масла из поддона, разбрызгивая ее на себя.

Масло на станину станка попадает через реечную передачу и ее шестерню. В конструкции каретки и фартука предусмотрены капиллярные отверстия с золотниковым устройством под подачу смазки.

Для охлаждения инструмента и зоны резания, улучшения смазывания в точке контакта с обрабатываемой деталью используют смазочно-охлаждающую жидкость (СОЖ). Для ее циркуляции предусмотрен отдельный насос с электроприводом. Он стоит внутри тумбы-опоры станка. Его производительность составляет 32 л/мин. СОЖ перед началом работы на станке заливают в бак, его объем равен 25 л.

moistanki.ru

| ОПИСАНИЕ | Ед. изм. | L-290 |

| Система ЧПУ | 0i-Mate TD | |

| ЕМКОСТЬ ОБРАБОТКИ | ||

| Диаметр обработки над станиной | мм | Ø450 |

| Диаметр обработки над суппортом | мм | Ø375 |

| Макс. диаметр обработки | мм | Ø290 |

| Макс. длина обработки | мм | 500 |

| Расстояние между центрами | мм | 600 |

| Емкость прутка | мм | Ø52 |

| Размер патрона | мм (дюйм) | 203 (8″) |

| ПЕРЕМЕЩЕНИЯ | ||

| Ось Х | мм | 165 (145+20) |

| Ось Z | мм | 520 |

| ПОДАЧИ | ||

| Ускоренные перемещения | м/мин | X:20, Z:25 |

| Рабочие подачи (X/Z) | мм/мин | 10000 |

| ШПИНДЕЛЬ | ||

| Частота вращения шпинделя | об/мин | 3000 |

| Торец шпинделя |

| A2-6 |

| Отверстие в шпинделе | мм | Ø66 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | ||

| Тип и емкость | – | Гидравлическая V8 |

| Сечение державки | мм | 25×25 |

| Диаметр хвостовика | мм | Ø40 |

| ЗАДНЯЯ БАБКА | ||

| Тип перемещения | – | Ручное |

| Перемещение пиноли | мм | 100 |

| Диаметр пиноли | мм | Ø60 |

| Конус пиноли | – | МК №4 |

| ДВИГАТЕЛИ | ||

| Шпиндель (пост./30 мин.) | кВт | 7.5/11 |

| Сервоприводы осей | кВт | 1.8/1.8 |

| ТОЧНОСТЬ | ||

| Позиционирование по осям X/Z | мм | 0,005 |

| Повторяемость по осям X/Z | мм | 0,003 |

| БАК СОЖ | ||

| Помпа СОЖ | кВт | 0.75 |

| Емкость бака СОЖ | л | 80 |

| ПРОЧЕЕ | ||

| Энергопотребление | кВа | 20 |

| Размеры | мм | 2280x1565x1645 |

| Вес | кг | 3700 |

tmtrus.ru

| ОПИСАНИЕ | Ед. изм. | L-290 |

| Система ЧПУ | 0i-Mate TD | |

| ЕМКОСТЬ ОБРАБОТКИ | ||

| Диаметр обработки над станиной | мм | Ø450 |

| Диаметр обработки над суппортом | мм | Ø375 |

| Макс. диаметр обработки | мм | Ø290 |

| Макс. длина обработки | мм | 500 |

| Расстояние между центрами | мм | 600 |

| Емкость прутка | мм | Ø52 |

| Размер патрона | мм (дюйм) | 203 (8″) |

| ПЕРЕМЕЩЕНИЯ | ||

| Ось Х | мм | 165 (145+20) |

| Ось Z | мм | 520 |

| ПОДАЧИ | ||

| Ускоренные перемещения | м/мин | X:20, Z:25 |

| Рабочие подачи (X/Z) | мм/мин | 10000 |

| ШПИНДЕЛЬ | ||

| Частота вращения шпинделя | об/мин | 3000 |

| Торец шпинделя |

| A2-6 |

| Отверстие в шпинделе | мм | Ø66 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | ||

| Тип и емкость | – | Гидравлическая V8 |

| Сечение державки | мм | 25×25 |

| Диаметр хвостовика | мм | Ø40 |

| ЗАДНЯЯ БАБКА | ||

| Тип перемещения | – | Ручное |

| Перемещение пиноли | мм | 100 |

| Диаметр пиноли | мм | Ø60 |

| Конус пиноли | – | МК №4 |

| ДВИГАТЕЛИ | ||

| Шпиндель (пост./30 мин.) | кВт | 7.5/11 |

| Сервоприводы осей | кВт | 1.8/1.8 |

| ТОЧНОСТЬ | ||

| Позиционирование по осям X/Z | мм | 0,005 |

| Повторяемость по осям X/Z | мм | 0,003 |

| БАК СОЖ | ||

| Помпа СОЖ | кВт | 0.75 |

| Емкость бака СОЖ | л | 80 |

| ПРОЧЕЕ | ||

| Энергопотребление | кВа | 20 |

| Размеры | мм | 2280x1565x1645 |

| Вес | кг | 3700 |

tmtrus.ru

| Характеристики | Значение | |

|---|---|---|

| Основные параметры | ГОСТ 440-81 | |

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 445 | ||

| 220 | ||

| 620 | ||

| Наибольшая длина обрабатываемой заготовки, мм: | ||

| 1500 | ||

| Конец шпинделя фланцевого по ГОСТ 12593-72 | 6 | |

| Центр по ГОСТ 13214-79 | ||

| 7032-0054(Метр.80) | ||

| 7032-0039(М5) | ||

| Диаметр цилиндрического отверстия в шпинделе, мм, не менее | 70 | |

| Высота резца, установленного в резцедержателе, мм, не менее | 25 | |

| Количество скоростей прямого вращения шпинделя, не менее | 24 | |

| Количество скоростей обратного вращения шпинделя, не менее | 24 | |

| Частота вращения шпинделя, мин в -1 степени | 10-2000 | |

| Подача, мм/об: | ||

| 0,032-28 | ||

| 0,016-14 | ||

| Пределы параметров нарезаемых резьб при одном наборе сменных колес, не менее: | ||

| 0.5-224 | ||

| 0.5-224 | ||

| 77-0.125 | ||

| 77-0.125 | ||

| Скорость быстрого перемещения суппорта, м/мин: | ||

| 4,0 | ||

| 2,0 | ||

| Наибольшая длина перемещения, мм: | ||

| 1400 | ||

| 280 | ||

| 130 | ||

| 150 | ||

| ±15 | ||

| Наибольший угол поворота верхнего суппорта, град | ±90 | |

| Цена одного деления шкалы перемещения, мм: | ||

| 0.1 | ||

| 0,05 | ||

| 0,05 | ||

| 5 | ||

| Цена одного деления шкалы поворота верхнего суппорта, град | 1,00 | |

| Мощность привода, кВт: | 6/7,1 | |

| Габарит станка, мм | 3300х1220х1510 | |

| Масса станка, кг | 2800 | |

www.russtanko.ru