Цена токарный станок тнп 111: Тнп-111 Станок токарный настольный в Москве

alexxlab | 11.07.2023 | 0 | Токарный

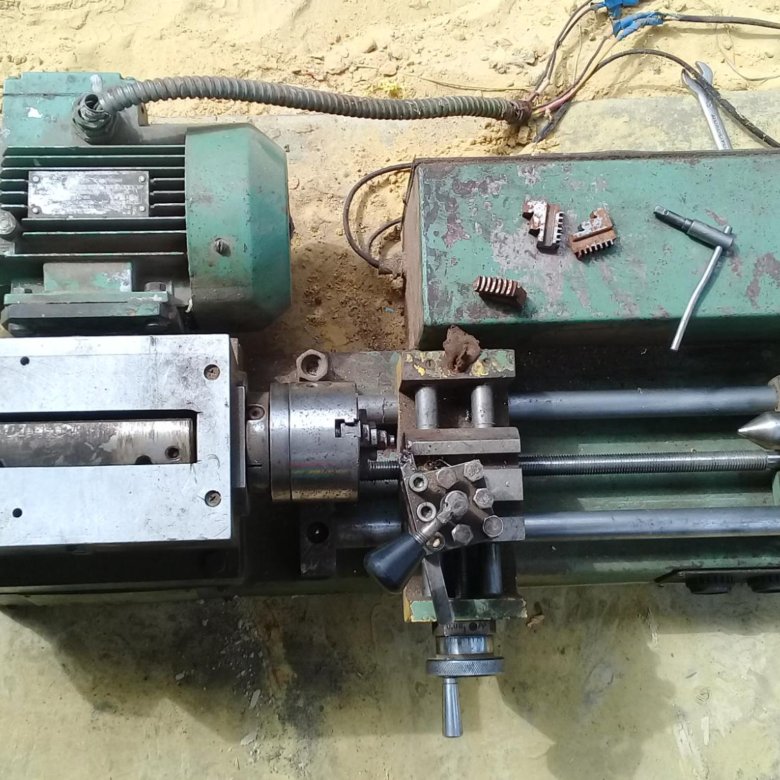

Токарный станок ТНП-111 настольного типа: технические характеристики

Настольный токарный станок является удобным оборудованием, для обработки изделий небольшого размера или заготовок с простой геометрией.

Также такие станки позволяют экономить место в небольших мастерских, где каждый квадратный метр на счету. Одним из таких станков является модель ТНП-111.

Содержание:

- 1 Общее описание и принцип работы

- 2 Какие работы может выполнять настольный станок?

- 2.1 Проточка и расточка поверхностей

- 2.1.1 Цилиндрические

- 2.1.2 Фасонные

- 2.1.3 Конические

- 2.2 Сверление

- 2.3 Снятие фасок

- 2.4 Растачивание отверстий

- 2.5 Отрезка

- 2.6 Заточка инструмента

- 2.7 Продольное пиление

- 2.8 Торцевание под углом

- 2.9 Фугование

- 2.10 Выборка

- 2.10.1 Шпунта

- 2.10.2 Четверти

- 2.10.3 Прямого ящичного шипа

- 2.1 Проточка и расточка поверхностей

- 3 Общий вид

- 4 Расположение составных частей

- 5 Кинематическая схема

- 6 Фугование

- 7 Схема электрическая

- 8 Технические характеристики

- 8.

1 Основные параметры

1 Основные параметры

- 8.

- 9 Как правильно установить и подключить?

- 10 Документация, паспорт

- 11 Аналоги

Общее описание и принцип работы

Это оборудование является станком класса «хобби». Станок не предназначен для использования на производстве. Это оборудование бытового применения. Предназначен для обработки изделий из металла, дерева и пластмассы методом точения. Производится данный агрегат на Рязанском станкостроительном заводе.

При работе заготовка зажимается в патрон и закрепляется с противоположной стороны. Шпиндель придает болванке вращение с определенной скоростью, а мастеру необходимо подвести инструмент.

Читайте также: токарный станок 16Т02П описание технические характеристики

Какие работы может выполнять настольный станок?

Агрегат ТНП – 111 выполняет все основные токарные операции. Есть функции при работе с деревом, а также отдельные возможности для металлических заготовок. При этом станок прост в эксплуатации, надежен и отличается долговечностью.

Проточка и расточка поверхностей

Это обработка лезвийным, режущим инструментом, чтобы придать заготовке необходимый размер, прямолинейность, чистоту. Данная операция проводится для самых разных поверхностей.

Цилиндрические

Расточка блока цилиндров подразумевает обработку внутренней поверхности цилиндра. Производится операция с целью придать болванке исключительно идеальную цилиндрическую форму. При расточке цилиндров нужно снять слой металла в тех местах болванки, где более узкий диаметр, а также имеются зазубрины и неровности.

Фасонные

Для такой операции необходимы фасонные резцы. С их помощью можно обрабатывать как внутренние, так и наружные поверхности. Резцы для таких операций могут быть цельными или с державкой. Также для расточки фасонных отверстий используется специальное приспособление, которое можно закрепить на станине агрегата.

Конические

Операция производится для создания отверстий с треугольной формой вращения. Станок работает по принципу изготовления формы резцом, который придвигается вдоль оси вращения закрепленной заготовки.

Сверление

Сверление может быть ручное, механическое, а также с использованием ЧПУ на более современных станках. При сверлении необходимо для начала выставить пиноль задней бабки, чтобы она совпадала с осью шпинделя.

Заготовку закрепляют в патроне так, чтобы она выступала за уровень кулачков по минимуму. Обязательно подрезать торец, чтобы он был ровным перед началом процесса сверления. Сверления производят с помощью маховика задней бабки.

Снятие фасок

Фаска – это полученная специальным образом кромка на торце заготовки. Угол снятия фаски зависит от конструктивных особенностей будущего изделия. Для нарезания кромки на металлическом изделии используется специальное оборудование – фаскосниматель.

Растачивание отверстий

Эту операцию проводят в тех случаях, когда качество и точность внутренних поверхностей не получается достичь методом сверления. Операция выполняется при помощи специальных расточных резцов, которые есть в наборе к настольному станку.

Расточка производится как для сквозных, так и для глухих отверстий. Расточные резцы имеют уменьшенное сечение по сравнению с другими инструментами.

Отрезка

Отрезание можно осуществлять двумя способами:

- исключительно поперечной подачей инструмента;

- поперечной и продольной подачей инструмента или «в разгон».

Важно!

При отрезании уменьшить вибрацию. Для этого перед отрезанием необходимо провести подтяжку клиньев суппорта, затянуть винт, закрепляющий каретку на станине.

Заточка инструмента

Приспособления для заточки различных инструментов обычно прикрепляются на салазки. С помощью настольного токарного станка можно заточить:

- лезвия рубанка;

- топоры;

- ленточные пилы;

- сверла;

- ножницы;

- клиновидный инструмент.

Также заточить можно ножницы и ножи.

Продольное пиление

Еще одна операция, которую возможно выполнить на настольном токарном станке. Для этого необходимо также иметь дополнительные приспособления и определенный навык. Продольное пиление выполняется только с помощью пил, которые произведены для этой функции.

Продольное пиление выполняется только с помощью пил, которые произведены для этой функции.

Торцевание под углом

Торцевание – это зачистка базовых плоскостей под опорные части фланцев, шайб, гаек. Для этого процесса используются торцевые зенкеры или зенковки. Они имеют направляющую часть, которая обеспечивает определенный угол обработанной поверхности к оси отверстия.

Фугование

Фугование – метод обработки древесины. Он включает в себя строгание поверхности после распиловки. За счет этого процесса происходит выравнивание деревянной поверхности. Фугование можно производить вручную при помощи фуганка или рубанка, но сделать это на настольном токарном станке гораздо быстрее и проще.

Выборка

Выборка позволяет в заготовке сделать шпунты, с фальцевание, нужные для изделия пазы.

Шпунта

Шпунт – это выступ, проходящий вдоль ребра доски, который закрывается в замок при соединении с торцом аналогичной доски. Выборка шпунта – выборка прямоугольного углубления, на финишном этапе зачищенные паза происходит стамеской.

Четверти

Четверть – прямоугольная, продольная выемка, которая выбирается вдоль бокового канта доски или бруска. Для ее производства необходимо в самом начале операции сделать ряд поперечных зарубок до линий, которые будут ограничивать четверть. Проверяют сделанную четверть угольником.

Прямого ящичного шипа

Такой шип можно сформировать на простейшем токарном станке. Достаточно иметь набор фрез, которые закрепляются на шпинделе станка. Ширина прокладок между фрезами при данной операции должна равняться предполагаемой толщине шипа.

Общий вид

Расположение составных частей

Кинематическая схема

Фугование

Схема электрическая

Технические характеристики

Настольный токарный станок ТНП-111 имеет стандартные для такого оборудования технические характеристики, которые вполне соответствуют выполняемым функциям данного оборудования.

Основные параметры

К основным характеристикам относятся следующие:

- диаметр заготовки, обрабатываемой над станиной – 15 см;

- максимальный диаметр над суппортом – 8 см;

- по длине заготовки в центрах – 28 см;

- максимальная длина болванки при обработке в патроне – 25 см.

Передняя бабка и шпиндель. Основные характеристики шпиндельной бабки:

- диаметр сквозного отверстия в шпинделе – 15.2 мм;

- диапазон вращения шпинделя – 600–4000 об/мин;

- число ступеней вращения – 5.

Диаметр непосредственно токарного патрона равен 8 см.

Суппорт и подачи. Максимальное перемещение каретки суппорта вдоль – 20 см. Максимальное поперечное перемещение суппорта – 6.5 см.

Задняя бабка. Технические характеристики задней бабки ТНП-111:

- максимальное перемещение пиноли – 2 см;

- конус опорной бабки – Морзе 1.

Электрооборудование. Для работы настольного станка необходимо номинальное напряжение 220 В с частотой в 50 Гц. Электродвигатель постоянного тока привода 0.75 кВт.

Габариты и масса станка.

Основное достоинства рассматриваемого оборудования – его небольшие габариты и масса. Весит станок всего 90 кг, при размерах:- длина – 86 см;

- ширина – 48.

5 см;

5 см; - высота – 30 см.

Как правильно установить и подключить?

Для установки необходим прочный, хорошо закрепленный стол. Иногда, по необходимости к передней бабке крепится стол задними и передними кронштейнами. Важно, чтобы стол, к которому прикреплено оборудование мог выдержать вибрацию при точении.

Документация, паспорт

К станку прилагается паспорт с подробным объяснением его конструктивных особенностей, а также руководством по эксплуатации. В последнем описаны основные функции, которые может выполнять настольный токарный станок ТНП-111, а также основы ремонта при незначительных повреждениях.

Паспорт токарного станка можно бесплатно скачать по ссылке – Паспрт настольного токарного станка ТНП-111.

Аналоги

В современном оборудовании аналоги такого рассматриваемого станка это следующие модели известных фирм:

- Мини токарный станок по металлу BD-3.

- BD-7.

- BD-8A.

- SK-400.

Все перечисленные модели — это небольшие токарные станки с высокой производительностью и удобные в обслуживании.

Токарный настольный станок ТНП-111 – удобное и производительное оборудование, которое можно использовать в бытовых условиях и небольших мастерских для целого ряда токарных работ по дереву, металлу и даже пластмассе.

16К30Ф3 Станок токарный с числовым программным управлением (ЧПУ). Паспорт, схемы, характеристики, описание

Сведения о производителе токарного станка с ЧПУ 16К30Ф3

Производитель токарного станка 16К30Ф3 — Рязанский станкостроительный завод РСЗ, основанный в 1949 году.

Свой первый станок Рязанский станкостроительный завод выпустил 21 февраля 1949 года — это был токарно-винторезный станок 164 серии. В течение короткого времени заводом были запущены в призводство еще три серии токарных станков — 166, 165 в 1953 году, 163 в 1956 году.

По мере совершенствования конструкции станков завод выпускал все более современные модели — 1М63, 1М63Б, 1М63БФ101, 1М63Н, 16К30, 1А64, 16К40, 1М65, 1Н65.

На основе универсальных токарных станков Рязанским станкостроительным заводом был освоен выпуск токарных станков с ЧПУ — 16К30Ф3, 16М30Ф3, 16К40РФ3, 16Р50Ф3 и др.

Также заводом освоен выпуск современных токарных обрабатывающих центров с числом координат от 4 до 8, токарных станков с ЧПУ наклонной 1П756ДФ3 и горизонтальной компоновок, трубообрабатывающих станков 1А983, 1Н983 — для обработки концов труб диаметром до 460 мм, колесотокарных, вальцетокарных, станков для обработки глубоких отверстий и др.

Станки, выпускаемые Рязанским станкостроительным заводом РСЗ

- 1А64

станок токарно-винторезный универсальный, Ø 800 - 1М63

станок токарно-винторезный универсальный, Ø 630 - 1М63Б, 1М63БГ

станок токарно-винторезный повышенной мощности, Ø 630 - 1М63БФ101

станок токарно-винторезный с УЦИ, Ø 630 - 1М63Ф101

станок токарно-винторезный с УЦИ, Ø 630 - 1М63Н

станок токарно-винторезный универсальный, Ø 630 - 1М65

станок токарно-винторезный тяжелый, Ø 1000 - 1Н65

станок токарно-винторезный тяжелый, Ø 1000 - 1Н983

станок трубонарезной, Ø 830 - 1П756ДФ3

станок токарный с ЧПУ, Ø 630 - 16К30

станок токарно-винторезный универсальный, Ø 630 - 16К30Ф3

станок токарный с ЧПУ, Ø 630 - 16К40

станок токарно-винторезный универсальный, Ø 800 - 16К40Ф101

станок токарно-винторезный с УЦИ, Ø 800 - 16М30Ф3

станок токарный с ЧПУ, Ø 630 - 16Р25П

станок токарно-винторезный повышенной точности, Ø 500 - 163

станок токарно-винторезный универсальный, Ø 630 - 165

станок токарно-винторезный тяжелый, Ø 1000 - 1658

станок токарно-винторезный тяжелый, Ø 1000 х 8000 - РТ117

станок токарно-винторезный тяжелый, Ø 1140 - РТ817

станок токарно-винторезный тяжелый, Ø 1370 - РТ755Ф3

станок токарный с ЧПУ тяжелый специальный, Ø 1000 - ТНП-111

станок токарный настольный, Ø 150

16К30 Станок токарно-винторезный.

Назначение, область применения

Назначение, область примененияТокарно-винторезный станок 16К30 предназначен для выполнения разнообразных токарных и винторезных работ, включая точение конусов и нарезание резьб (метрических, дюймовых, модульных и питчевых) в условиях единичного производства.

На станке 16К30 обрабатываются черные и цветные металлы с высокими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Изменение частоты вращения шпинделя и двух подач может осуществляться без останова вращения при резании.

История токарно-винторезного станка 163 серии

В 1934

году на Московском станкостроительном осваивается выпуск тяжелых универсальных токарно-винторезных станков станков ДИП-300, ДИП-400, ДИП-500. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944

году производство этих станков было передано на

Рязанский станкостроительный завод РСЗ.

В 1956

году запущена в производство первая модель 163-й серии — 163 – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии — модель 1м63, 1м63Б.

С 1973

года начало серийного выпуска токарных станков: 16К30, 16К30Ф3, 1М63Бф101, 16М30Ф3, 1П756ДФ3.

Станки 163 серии производились, также, в Тбилиси — 1Д63А, 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска последней модели 163 серии 1М63Н.

Технические характеристики станка 16К30Ф3

| Наименование параметра | 16К30ФС353 | 16К30ФС333 |

| Основные параметры станка | ||

| Класс точности станка П по ГОСТ 8—77 | П | П |

| Обозначение системы ЧПУ | НЦ-31 | НЦ-31 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 630 | 630 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 320 | 320 |

| Наибольшая длина обрабатываемого изделия, мм | 1400 | 1400 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 71 | 71 |

| Наибольший диаметр прутка проходящего через отверстие в шпинделе, мм | 70 | 70 |

| Количество скоростей шпинделя (обшее/ по программе) | 24/ 12 | 24/ 12 |

| Пределы оборотов шпинделя, об/мин | 6,3. .1600 .1600 | 6,3..1250 |

| Центр шпинделя по ГОСТ 13214-67 | ||

| Конец шпинделя по ГОСТ 12593-72 | 11М | 11М |

| Наибольший крутящий момент на шпинделе, кгс*м | 340 | |

| Суппорт | ||

| Наибольшее перемещение суппорта: продольное/ поперечное, мм | 1200/ 300 | 1200/ 300 |

| Высота резца, устанавливаемого в резцедержателе, мм | 32 | 32 |

| Количество инструментов, устанавливаемых в резцедержатель, мм | 4, 8 | 4, 8 |

| Максимальная скорость продольной подачи при нарезании резьбы, мм/мин | 2400 | 2400 |

| Наибольшая величина подачи в режиме автоматического управления, мм/мин | 2400 | 2400 |

| Размеры нарезаемых метрических резьб, мм | 0,01…20,47 | 0,01…20,47 |

| Диапазон скоростей подач (продольных и поперечных), мм/мин | 0,01…20,47 | 0,01…20,47 |

| Скорость быстрых ходов (продольных/ поперечных), мм/мин | 6000/ 5000 | 6000/ 5000 |

| Дискретность перемещения (продольного/ поперечного, мм | 0,05/ 0,01 | |

| Наибольшая скорость в режиме ручного управления, мм/об | 1,5 | 1,5 |

| Наибольшее усилие подачи (продольное/ поперечное), кН | 15/ 5 | 15/ 5 |

| Задняя бабка | ||

| Центр шпинделя задней бабки по ГОСТ 13214-67 | Морзе 6 | |

| Наибольшее перемещение пиноли, мм | 240 | |

| Наибольшее перемещение пиноли от гидроцилиндра, мм | 100 | |

| Параметры систем ЧПУ | ||

| Обозначение системы ЧПУ | НЦ-31 | |

| Количество управляемых координат (всего/ одновременно | 2/ 2 | |

| Тип датчика нулевого положения | ||

| Тип датчика обратной связи | Фотоимпульсные | |

| Электрооборудование и приводы станка | ||

| Электросеть | 380/220 В,50 Гц | |

| Количество электродвигателей на станке | 6 | |

| Электродвигатель главного привода, кВт (об/мин) | 22 (1460) | 22 (1460) |

| Электродвигатель приводов подач, кВт (об/мин) | 2,8 (500) | 2,8/ 500 |

| Электродвигатель резцедержки, кВт (об/мин) | 0,5 (1415) | 0,5 (1415) |

| Электродвигатель станции смазки, кВт (об/мин) | 1,5 (1440) | 1,5 (1440) |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) |

| Суммарная мощность электродвигателей, кВт | ||

| Суммарная мощность станка, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина х ширина х высота), мм | 5290 х 3470 х 2105 | 5290 х 3470 х 2105 |

| Масса станка с ЧПУ, кг | 7800 | 7800 |

- Станок токарный с ЧПУ.

Модель 16К30Ф333. Руководство по эксплуатации 16К30Ф333.00.000 РЭ, Рязань, 1984

Модель 16К30Ф333. Руководство по эксплуатации 16К30Ф333.00.000 РЭ, Рязань, 1984 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки., 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Список литературы:

Полезные ссылки по теме

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба.

Способы нарезания многозаходных резьб на токарном станке

Способы нарезания многозаходных резьб на токарном станке - Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник заводов производителей металлорежущих станков

- Справочник токарных станков

- Поколения систем ЧПУ. Термины и понятия систем ЧПУ

- Российские производители современных систем ЧПУ

- Обзор систем ЧПУ Российского производства

- Рекомендации при выборе устройств ЧПУ

- Неполадки модернизированных станков с ЧПУ: советы и рекомендации профессионалов

- Требования по обеспечению устойчивости и безопасности систем управления станками

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Роботизированный технологический комплекс на базе двух станков 16К30Ф323

Формат файлов: cdw, Компас-3D, docx, Word Кол-во чертежей: 3 Теги: Токарный Категории: Чертежи проекты / Станки Оборудование машиностроительных производств

Курсовой проект с чертежами и расчётами

Список чертежей

:

- Общий вид роботизированный технологического комплекса на базе двух станков 16К30Ф323

- Кинематические и силовые графики базового и модернизированного привода главного движения

- Сборочный чертеж привода главного движения

Скачать:

Для скачивания материала Вам необходимо перейти в VIP группу

Содержание проекта

:

Состав и принцип действия роботизированного технологического комплекса

Анализ кинематической структуры привода главного движения для базового станка 16К30Ф323

Расчёт кинематической структуры модернизируемого привода

Анализ недостатков базового привода и определение диапазона регулирования модернизируемого привода

Определение коэффициента увеличения диапазона

Выбор электродвигателя для модернизируемого привода

Расчёт структуры модернизируемого ПГД

Разработка кинематической схемы и графиков ЧВШ, мощности и крутящих моментов модернизируемого ПГД

Расчёт элементов модернизируемого привода на прочность.

Список рекомендуемой литературы

Технические характеристика станка модели 16К30Ф323

| Тип электродвигателя главного движения | |

| Мощность электродвигателя главного движения | 30 кВт |

| Номинальная частота вращения электродвигателя главного движения | 1000 об/мин |

| Максимальная частота вращения электродвигателя главного движения | 2000 об/мин |

| Пределы частот вращения шпинделя | 6,3…1600 об/мин |

| Наибольший диаметр обрабатываемой заготовки | 500 мм |

| Наибольшая длина обрабатываемой заготовки | 1400 мм |

| Высота резца, устанавливаемого в резцедержателе | 32 мм |

Роботизированный технологический комплекс (РТК) — совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономного функционирующая и осуществляющая многократные циклы.

Типовой РТК содержит следующие элементы: станки, магазины-накопители заготовок и деталей, шкафы ЧПУ, электрошкафы, гидростанции станков, вспомогательные устройства РТК. В основном РТК разрабатываются для производства деталей с небольшим временем обработки. Этот фактор накладывает определенные ограничения на применение ПР. При обслуживании одного станка время установки-снятия заготовок не существенно влияет на время цикла, поэтому возможно применение одноруких роботов. При обслуживании двух станков время установки-снятия заготовки уже существенно влияет на время цикла, поэтому экономичность применения одноруких или двуруких роботов будет зависеть как от цикла обработки, так и от взаимного расположения магазинов-накопителей заготовок и деталей. Для напольных роботов, так как магазины-накопители располагаются рядом, эти потери времени незначительны, поэтому допустимо применения одноруких роботов.

В основном РТК разрабатываются для производства деталей с небольшим временем обработки. Этот фактор накладывает определенные ограничения на применение ПР. При обслуживании одного станка время установки-снятия заготовок не существенно влияет на время цикла, поэтому возможно применение одноруких роботов. При обслуживании двух станков время установки-снятия заготовки уже существенно влияет на время цикла, поэтому экономичность применения одноруких или двуруких роботов будет зависеть как от цикла обработки, так и от взаимного расположения магазинов-накопителей заготовок и деталей. Для напольных роботов, так как магазины-накопители располагаются рядом, эти потери времени незначительны, поэтому допустимо применения одноруких роботов.

При разработке общего вида РТК необходимо: учесть размеры рабочей зоны станка, размеры рабочей зоны робота, обеспечить наличие тактовых столов-накопителей заготовок и деталей, разместить шкафы ЧПУ, электошкафы, гидростанцию станка, вспомогательные устройства РТК.

Типовые РТК, как правило, разработаны для определенного типоразмера деталей небольшой массы. Это позволяет применять промышленные роботы небольшой грузоподъёмности и меньших габаритов, но при этом технологические возможности станков полностью не используются, что существенно снижает универсальность применяемых РТК. В представленном курсовом проекте выбор напольного ПР будет основан на попытке максимально использовать технические возможности станков по массе обрабатываемой заготовки.

РТК построен на базе двух токарных патронно-центровых станков с ЧПУ модели 16К30Ф323, автоматического манипулятора напольного типа, накопителя заготовок и деталей.

Автоматический манипулятор в составе РТК выполняет следующие операции: снятие заготовок из тары, транспортирование его к патрону станка, установку в него заготовки, взятие из патрона обработанной детали и транспортирование детали к таре и установку в соответствующей ячейке.

Роботы, выпускаемые промышленностью, отличаются значительным разнообразием конструкций, технических характеристик, сфер применения и т. д. Для установления рациональной области применения роботов, составления типажа необходимо знать их классификацию по различным признакам и основные технические характеристики.

д. Для установления рациональной области применения роботов, составления типажа необходимо знать их классификацию по различным признакам и основные технические характеристики.

Технические характеристики промышленного робота согласно ГОСТ 25685-83 включают номинальную грузоподъёмность, зону обслуживания роботом, рабочую зону ПР, число степеней подвижности, скорость перемещения по степени подвижности, погрешность позиционирования рабочего органа, погрешность обработки траектории рабочего органа.

Грузоподъёмность – наибольшая масса захватываемого ПР объекта производства, при которой гарантируется захватывание, удержание и обеспечение установленных значений эксплуатационных характеристик ПР.

Число степеней подвижности промышленного робота – это сумма возможных координатных движений захваченной детали относительно звена: стойки, основания и т.д. (движение зажима детали захватным устройством здесь не учитывается).

Зона обслуживания ПР – это пространство, в котором рабочий орган выполняет свои функции в соответствии с назначением робота и установленными значениями его характеристик.

Рабочая зона промышленного робота – это пространство, в котором может находиться рабочий орган при его функционировании. Рабочая зона может иметь объём от 0,01 м3 (при особо точных операций) и свыше 10 м3 (для передвижных роботов).

Погрешность позиционирования – отклонение положения рабочего органа от заданного управляющей программой. Большинство современных ПР имеет погрешность ±0,1 … 2,5 мм (для грубых работ от ± 1 до ±5 мм, для точных работ от ±0,1 до ±1 мм, для высокоточных работ до ±0,1 мм).

Линейная скорость исполнительного механизма у большинства ПР составляет 0,5-1 м/с, а угловая 90-180?/с.

По способу установки на рабочем месте различают промышленные роботы напольные, портальные и встроенные. Напольные роботы компактны, но следствием этой компактности являются ограниченная грузоподъёмность (до 20 кг) и небольшая зона обслуживания: обслуживают, как правило, станок реже два станка.

Целесообразность применения того или иного исполнения промышленного робота в РТК может дать только полноценный экономический анализ при расчете себестоимости детали.

Таблица 1

В базовом ПГД токарного патронно-центрового станка модели 16К30Ф323 используется бесступенчатое регулирование скорости на основе геометрического ряда со знаменателем =1,12. На основе проведенного анализа его структуры были выявлены следующие недостатки.

- Недостаточный общий диапазон регулирования ЧВШ в области максимальных значений. У базового ПГД мин-1 , а наибольшее значение ЧВШ находятся а пределах мин-1.

- Не обеспечивает рекомендуемое соотношение диапазонов регулирования частот вращения шпинделя при постоянном моменте и при постоянной мощности.

- В диапазоне регулирования частот вращения шпинделя при постоянной мощности имеются «разрывы» в пределах n=100…140 мин-1 и n=400…560 мин-1.

- Целью модернизации является устранение указанных недостатков с минимальными изменениями конструкции ПГД и минимальными затратами.

| Тип проекта | Учебный | Кол-во листов (чертежей) |

| Формат | cdw, Компас-3D, docx, Word | 30 |

Страница не найдена – wheelde.

1 Основные параметры

1 Основные параметры